Kegagalan peralatan dari kelenjar kabel yang lebih rendah memicu penghentian produksi yang dahsyat. Satu koneksi yang gagal dapat mengalir ke seluruh fasilitas waktu henti1 dengan biaya ribuan per menit.

Kelenjar kabel yang andal mencegah 85-95% waktu henti terkait koneksi dengan menjaga integritas segel, mencegah masuknya kelembapan, dan memastikan kinerja kelistrikan yang berkelanjutan dalam semua kondisi pengoperasian.

Hassan menelepon saya pada pukul 2 pagi bulan lalu - panel kontrol utama kilangnya kebanjiran karena kegagalan kelenjar kabel $12, menyebabkan penghentian produksi sebesar $2,3 juta.

Daftar Isi

- Apa yang Membuat Waktu Henti Begitu Mahal dalam Operasi Industri Modern?

- Bagaimana Kegagalan Kelenjar Kabel Sebenarnya Memicu Pemadaman Seluruh Sistem?

- Industri Mana yang Menghadapi Biaya Downtime Tertinggi dari Kegagalan Koneksi?

- ROI Apa yang Diberikan oleh Kelenjar Kabel yang Andal vs Risiko Waktu Henti?

Apa yang Membuat Waktu Henti Begitu Mahal dalam Operasi Industri Modern?

Fasilitas otomatis modern menciptakan eksposur finansial yang sangat besar di mana setiap menit waktu henti berarti kehilangan pendapatan yang signifikan dan gangguan operasional.

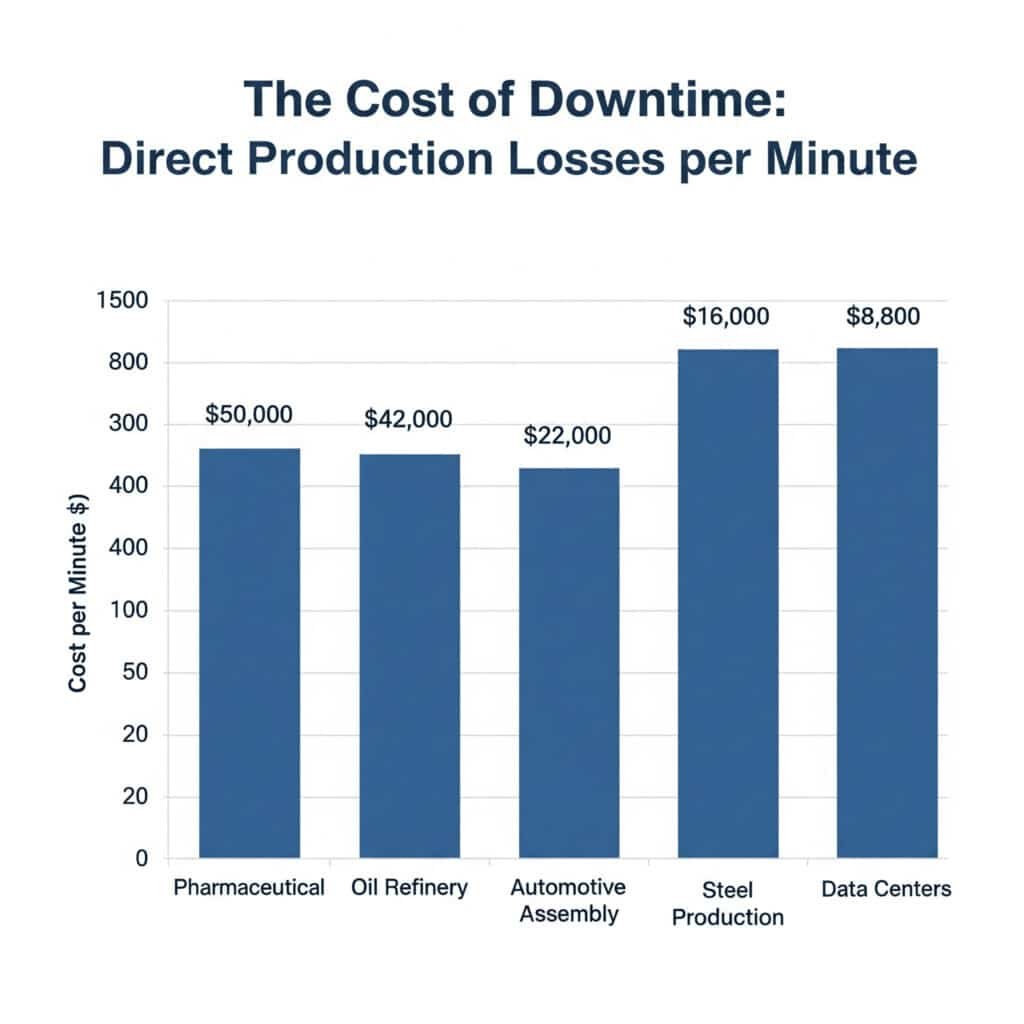

Biaya downtime industri berkisar antara $50.000-500.000 per jam karena kehilangan produksi, inefisiensi tenaga kerja, biaya startup, dan dampak rantai pasokan yang berlipat ganda yang melipatgandakan biaya kegagalan awal.

Anatomi Biaya Downtime

Kerugian Produksi Langsung

Perhitungan dampak pendapatan:

- Perakitan otomotif: $22.000 per menit

- Kilang minyak: $42.000 per menit

- Produksi baja: $16.000 per menit

- Farmasi: $50.000 per menit

- Pusat data: $8.800 per menit

Perkalian Biaya Tenaga Kerja

Ketika produksi berhenti, biaya tenaga kerja tidak berhenti:

| Departemen | Dampak Biaya Menganggur | Tarif Umum per Jam |

|---|---|---|

| Operator produksi | 100% masih dibayar | $35-65/jam × 50 pekerja |

| Tim pemeliharaan | 150% (tarif lembur) | $45-85/jam × 15 pekerja |

| Pengawasan manajemen | 100% masih dibayar | $75-150/jam × 10 pekerja |

| Kontrol kualitas | 100% masih dibayar | $40-70/jam × 8 pekerja |

Biaya Pemula dan Pemulihan

Pengeluaran tersembunyi selama restart:

- Biaya lonjakan energiKonsumsi normal 200-400% selama penyalaan

- Limbah material: Produk di luar spesifikasi selama stabilisasi

- Tekanan peralatan: Keausan yang dipercepat dari siklus termal

- Pengujian kualitas: Validasi yang diperpanjang sebelum produksi normal

Pengalaman Belajar $2.3 Juta Hassan

Perincian waktu henti kilang Hassan menggambarkan pelipatgandaan biaya:

Kegagalan Awal:

- Kelenjar kabel yang gagal: biaya komponen $12

- Masuknya kelembapan ke panel kontrol

- Penonaktifan pengaman dipicu secara otomatis

Efek Cascade:

- Jam 1: Mobilisasi tim tanggap darurat ($15.000)

- Jam 2-4: Diagnosis dan pengadaan suku cadang ($45.000)

- Jam 5-8: Perbaikan dan pengeringan sistem ($35.000)

- Jam 9-12: Permulaan dan stabilisasi ($85.000)

- Produksi yang hilang: 12 jam × $180.000/jam = $2.160.000

Total biaya: $2.340.000 untuk kegagalan komponen $12 😱

Tolok Ukur Industri untuk Biaya Downtime

Sektor Manufaktur

| Industri | Biaya Rata-Rata Per Jam | Skenario Biaya Puncak | Penggerak Utama |

|---|---|---|---|

| Otomotif | $1.3M | $2.8M | Produksi tepat waktu2 |

| Minyak & Gas | $2.1M | $5.2M | Pematian keamanan |

| Baja | $890K | $1.8M | Gangguan proses termal |

| Bahan kimia | $1.6M | $3.4M | Kerugian proses batch |

| Pengolahan Makanan | $650K | $1.2M | Pembusukan dan kontaminasi |

Sektor Jasa

| Industri | Biaya Rata-Rata Per Jam | Skenario Biaya Puncak | Penggerak Utama |

|---|---|---|---|

| Pusat Data | $740K | $2.1M | Penalti SLA |

| Rumah Sakit | $450K | $1.8M | Keselamatan pasien |

| Bandara | $320K | $950K | Penundaan penerbangan |

| Jasa Keuangan | $2.8M | $8.5M | Kerugian perdagangan |

Efek Pengganda

Gangguan Rantai Pasokan

Penutupan pabrik otomotif David menunjukkan efek berjenjang:

- Dampak primer: Kehilangan produksi $1.3M/jam

- Denda pemasok: $200K untuk penundaan pengiriman

- Penalti pelanggan: $500K untuk pengiriman yang terlewat

- Biaya persediaan: $150K dalam logistik yang dipercepat

- Pengganda total2,2x biaya waktu henti langsung

Reputasi dan Dampak Pelanggan

Konsekuensi jangka panjang:

- Kepercayaan pelanggan: Pengurangan 15-25% pada pesanan di masa mendatang

- Premi asuransi: Peningkatan 10-20% untuk klaim keandalan

- Pengawasan regulasi: Inspeksi tambahan dan biaya kepatuhan

- Semangat kerja karyawan: Stres dan kelelahan lembur memengaruhi produktivitas

Kerangka Kerja Penilaian Risiko

Analisis Probabilitas vs. Analisis Dampak

Probabilitas kegagalan kelenjar kabel:

- Kelas standar: Tingkat kegagalan tahunan 2-5%

- Kelas industri: 0,5-1,5% tingkat kegagalan tahunan

- Kelas premium: 0,1-0,5% tingkat kegagalan tahunan

Biaya downtime tahunan yang diharapkan:

- Kelas standar: $50K-250K kerugian yang diharapkan

- Kelas industri: $12.5K-75K kerugian yang diharapkan

- Kelas premium: $2.5K-25K kerugian yang diharapkan

Identifikasi Koneksi Kritis

Titik sambungan berisiko tinggi:

- Panel kontrol utama: Titik kegagalan tunggal untuk seluruh sistem

- Sistem keamanan: Pemicu pematian regulasi

- Loop kontrol proses: Dampak produksi langsung

- Sistem darurat: Konsekuensi keselamatan dan lingkungan

Bagaimana Kegagalan Kelenjar Kabel Sebenarnya Memicu Pemadaman Seluruh Sistem?

Memahami mekanisme kegagalan membantu mengidentifikasi strategi pencegahan dan menjustifikasi investasi dalam komponen yang andal.

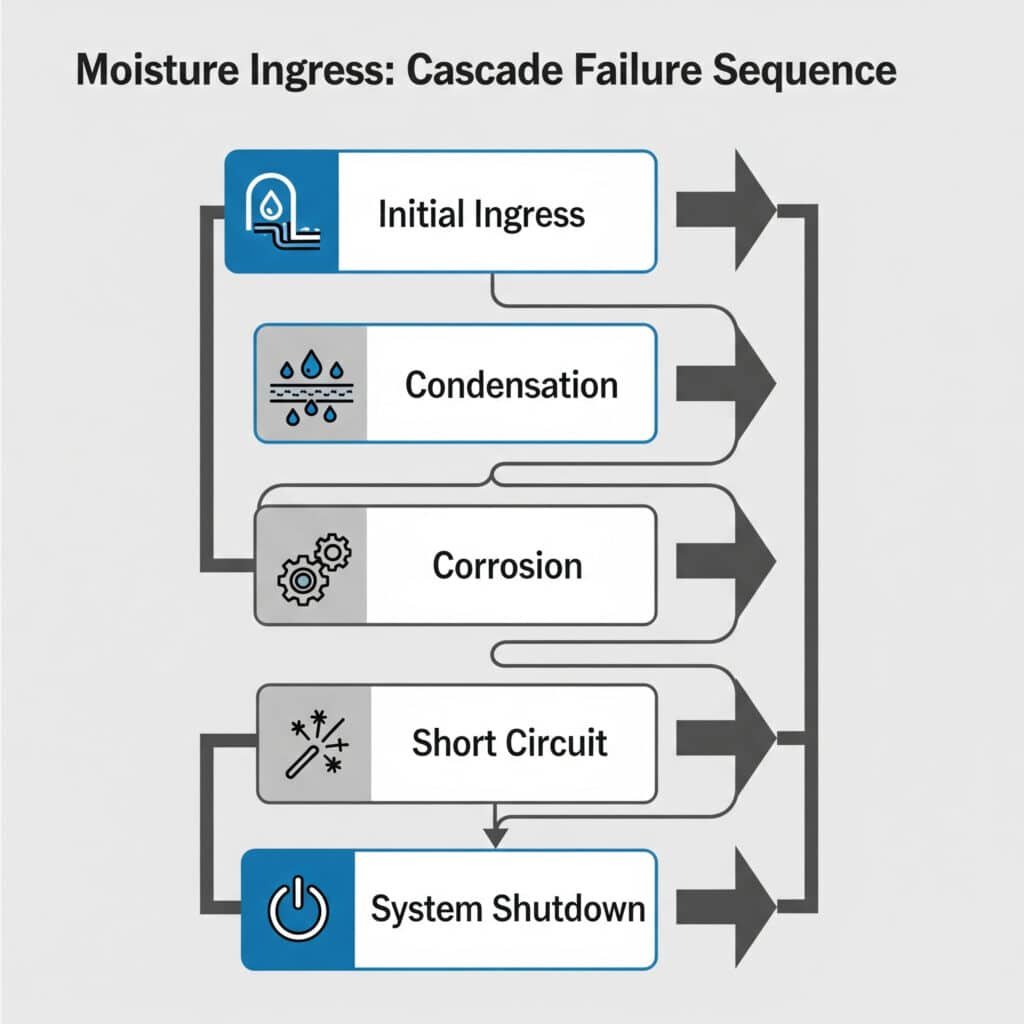

Kegagalan kelenjar kabel memicu pemadaman melalui masuknya uap air yang menyebabkan korsleting, korosi yang menimbulkan gangguan sinyal, dan tekanan mekanis yang menyebabkan hilangnya koneksi pada sistem kontrol kritis.

Mekanisme Kegagalan Utama

Masuknya kelembapan - Pembunuh Senyap

Bagaimana hal itu terjadi:

- Degradasi segel: Paparan sinar UV, suhu, atau bahan kimia

- Kesalahan instalasi: Torsi yang tidak tepat atau gasket yang hilang

- Bersepeda termal: Segel pelonggaran ekspansi / kontraksi

- Getaran: Melonggarkan secara bertahap dari waktu ke waktu

Urutan kegagalan kaskade:

- Masuknya awal: Sejumlah kecil uap air masuk ke dalam selungkup

- Kondensasi: Perubahan suhu menciptakan tetesan air

- Korosi: Komponen logam mulai teroksidasi

- Sirkuit pendek: Air menjembatani sambungan listrik

- Pematian sistem: Sistem keamanan memicu pematian pelindung

Analisis Kegagalan Dunia Nyata

Kegagalan Panel Kontrol Hassan:

- Akar penyebab: Kelenjar nilon standar dengan paking yang rusak

- Lingkungan: Pemasangan di luar ruangan, siklus suhu -10°C hingga +45°C

- Mode kegagalan: Gasket retak setelah 18 bulan, memungkinkan masuknya uap air

- Deteksi: Alarm 3 AM ketika kelembaban menyebabkan sirkuit kontrol 24V pendek

- Dampak: Pemadaman darurat seluruh kereta kilang

Kegagalan Gangguan Listrik

Proses degradasi sinyal:

- Masuknya kelembapan sebagian: Membuat jalur konduktif

- Loop tanah3: Sambungan listrik yang tidak diinginkan

- Kebisingan sinyal: Gangguan pada sinyal kontrol

- Pembacaan yang salah: Sensor memberikan data yang salah

- Kebingungan sistem kontrol: Sistem otomatis membuat keputusan yang salah

Analisis Mode Kegagalan berdasarkan Lingkungan

Lingkungan Laut

Faktor kegagalan yang dipercepat:

- Semprotan garam: Laju korosi 10x lebih cepat

- Kelembaban: Kelembaban relatif 80-95% yang konstan

- Siklus suhu: Variasi harian yang ekstrem

- Getaran: Aksi gelombang dan getaran mesin

Garis waktu kegagalan yang umum terjadi:

- Kelenjar standar: 6-12 bulan

- Kelenjar yang dinilai laut: 3-5 tahun

- Kelenjar laut premium: 8-12 tahun

Pengolahan Kimia

Tantangan lingkungan yang agresif:

- Uap kimia: Menyerang segel karet dan plastik

- Suhu ekstremKisaran operasional: -40°C hingga +150°C

- Siklus tekanan: Tekanan ekspansi termal

- Bahan kimia pembersih: Prosedur pencucian yang agresif

Pengalaman Pabrik Kimia David:

- Kelenjar kuningan standar: umur rata-rata 8 bulan

- Kelenjar yang tahan terhadap bahan kimia: Umur rata-rata 4 tahun

- Perbandingan biaya: 6x lebih lama dengan harga 2,5x lebih murah = 2,4x lebih baik

Pencegahan Melalui Desain

Teknologi Penyegelan Canggih

Perlindungan multi-penghalang:

- Segel primer: Gasket utama dengan elastomer yang direkayasa

- Segel sekunder: Sistem cincin-O cadangan

- Sistem drainase: Lubang untuk keluarnya uap air

- Pemerataan tekanan: Ventilasi pernapasan mencegah kevakuman

Pemilihan Bahan untuk Keandalan

| Lingkungan | Bahan Tubuh | Bahan Segel | Umur yang diharapkan |

|---|---|---|---|

| Dalam ruangan standar | Nilon PA66 | Karet NBR | 10-15 tahun |

| Di luar ruangan/UV | Kuningan berlapis nikel | EPDM | 15-20 tahun |

| Bahan kimia | Tahan karat 316L | Viton / FKM | 20-25 tahun |

| Kelautan | Tahan karat 316L | Lapisan viton + | 15-20 tahun |

Dampak Kualitas Instalasi

Pemasangan yang tepat mengurangi risiko kegagalan hingga 80-90%:

Faktor-faktor pemasangan yang penting:

- Spesifikasi torsi: Mengikuti panduan dari produsen dengan tepat

- Persiapan benang: Membersihkan dan melumasi benang

- Penentuan posisi paking: Pastikan tempat duduk yang tepat

- Persiapan kabel: Pengupasan dan penyegelan yang tepat

- Perlindungan lingkungan: Pertimbangkan sudut masuk kabel

Pemantauan dan Deteksi Dini

Indikator Pemeliharaan Prediktif

Tanda-tanda peringatan sebelum kegagalan:

- Pewarnaan korosi: Oksidasi yang terlihat di sekitar sambungan

- Koneksi yang longgar: Peningkatan pengukuran resistansi

- Deteksi kelembaban: Sensor kelembapan di dalam selungkup kritis

- Pemantauan getaran: Melonggarkan sistem deteksi

Implementasi Pemantauan Hassan

Setelah kegagalan $2.3M-nya, Hassan mengimplementasikannya:

- Inspeksi visual triwulanan: Biaya tahunan $15K

- Pengujian listrik tahunan: Biaya tahunan $25K

- Pemantauan kelembaban: Instalasi sistem $40K

- Total biaya pencegahan: $80K per tahun

- ROI: Mencegah satu kegagalan besar = 29x laba atas investasi

Perbandingan Biaya Kegagalan

Analisis Kegagalan Titik Tunggal

Biaya kegagalan koneksi yang kritis:

| Lokasi Kegagalan | Dampak Langsung | Waktu Perbaikan | Kisaran Total Biaya |

|---|---|---|---|

| Panel kontrol utama | Pematian penuh | 4-12 jam | $500K-6M |

| Sistem keamanan | Pematian berdasarkan peraturan | 8-24 jam | $1M-12M |

| Kontrol proses | Pematian sebagian | 2-6 jam | $200K-3M |

| Sistem bantu | Pengoperasian yang terdegradasi | 1-4 jam | $50K-800K |

Justifikasi Investasi Pencegahan

Untuk kilang Hassan dengan biaya downtime $180K/jam:

- Biaya kelenjar standar: Masing-masing $12

- Biaya kelenjar premium: Masing-masing $85

- Investasi tambahan: $73 per koneksi

- Titik impas: Mencegah waktu henti selama 24 menit

- Pencegahan yang sebenarnya2.340 menit (satu kali kegagalan besar)

- ROI: 9.750% laba atas investasi kelenjar premium

Industri Mana yang Menghadapi Biaya Downtime Tertinggi dari Kegagalan Koneksi?

Industri tertentu menghadapi biaya waktu henti yang sangat tinggi karena persyaratan keselamatan, kompleksitas proses, dan tuntutan kepatuhan terhadap peraturan.

Industri proses seperti minyak & gas, farmasi, dan manufaktur otomotif menghadapi biaya waktu henti tertinggi akibat kegagalan koneksi, mulai dari $500K-5M per jam karena pemadaman keselamatan dan persyaratan peraturan.

Industri Berisiko Sangat Tinggi

Pengolahan Minyak & Gas

Mengapa biaya waktu henti menjadi sangat tinggi:

- Persyaratan pematian keselamatan: Mandat peraturan untuk setiap gangguan listrik

- Kompleksitas proses: Sistem yang saling terhubung menciptakan kegagalan kaskade

- Mulai ulang kompleksitas8-24 jam untuk memulai kembali operasi dengan aman

- Nilai produk: Produk bernilai tinggi dalam proses selama penghentian

Analisis Industri Hassan:

- Kilang rata-rata: $180K-350K per jam

- Kompleks petrokimia: $400K-800K per jam

- Anjungan lepas pantai: $1M-2M per jam (pengaktifan ulang tergantung cuaca)

- Fasilitas LNG: $2M-5M per jam (kompleksitas restart kriogenik)

Manufaktur Farmasi

Pemicu biaya yang unik:

- Kerugian proses batch: Seluruh batch harus dibuang

- Persyaratan sterilitas: Sterilisasi fasilitas lengkap setelah kontaminasi

- Validasi peraturan: FDA memerlukan dokumentasi restart yang ekstensif

- Nilai produk: Obat-obatan bernilai tinggi dalam proses

Contoh perincian biaya:

- Nilai batch: $2-10M per batch

- Sterilisasi fasilitas: $500K-1M

- Dokumentasi validasi: $200K-500K

- Penundaan peraturanWaktu tambahan 2-8 minggu untuk memasarkan

Manufaktur Otomotif

Kerentanan tepat waktu:

- Integrasi lini: Kekurangan komponen tunggal menghentikan seluruh lini

- Denda pemasok: $50K-200K per jam penalti keterlambatan

- Penalti pelanggan: $500K-2M untuk jendela pengiriman yang terlewat

- Pergantian model: Biaya $1M+ jika pemadaman mengganggu pergantian yang direncanakan

Area Aplikasi Berdampak Tinggi

Sistem Kontrol Kritis

Aplikasi dengan biaya kegagalan tertinggi:

| Jenis Sistem | Biaya Waktu Henti yang Umum | Probabilitas Kegagalan | Risiko Tahunan |

|---|---|---|---|

| Pematian darurat | $2M-8M per acara | 0.1-0.5% | $2K-40K |

| Kontrol proses | $500K-3M per acara | 0.5-2% | $2.5K-60K |

| Sistem keamanan | $1M-5M per acara | 0.2-1% | $2K-50K |

| Distribusi utama | $3M-15M per acara | 0.1-0.3% | $3K-45K |

Konsekuensi Lingkungan dan Keselamatan

Melampaui kerugian produksi:

- Denda lingkungan: $100K-10M untuk pelanggaran pembuangan

- Pelanggaran keselamatan: Hukuman OSHA $50K-1M

- Tanggung jawab pidana: Pertanggungjawaban pribadi untuk para eksekutif

- Klaim asuransi: Biaya pembersihan lingkungan $1M-50M

Persyaratan Keandalan Khusus Industri

Tenaga Nuklir

Tuntutan keandalan yang ekstrem:

- Klasifikasi keamanan: Persyaratan Kelas 1E untuk sistem keselamatan

- Kualifikasi seismik: Tahan terhadap kondisi gempa bumi

- Ketahanan radiasiMasa pakai 20 tahun dalam lingkungan radiasi

- Pengawasan peraturan: Persetujuan NRC untuk semua komponen

Solusi kami yang berkualifikasi nuklir:

- Konstruksi baja tahan karat: 316L dengan perlakuan panas khusus

- Segel tahan radiasi: Senyawa etilena propilena (EPDM)

- Pengujian seismik: Memenuhi syarat untuk standar IEEE 344

- Dokumentasi: Ketertelusuran material yang lengkap

Manufaktur Kedirgantaraan

Standar kualitas dan keandalan:

- Sertifikasi AS9100: Manajemen kualitas kedirgantaraan

- Ketertelusuran material: Dokumentasi lacak balak yang lengkap

- Pengujian lingkunganKisaran operasional: -65°C hingga +200°C

- Ketahanan terhadap getaranOperasional 20G, kelangsungan hidup 40G

Makanan dan Farmasi

Persyaratan sanitasi dan peraturan:

- Kepatuhan terhadap FDA: Bahan dan konstruksi kelas makanan

- Standar sanitasi 3A: Persyaratan desain yang dapat dibersihkan

- Kepatuhan terhadap HACCP: Titik kontrol kritis analisis bahaya

- Protokol validasi: Kualifikasi instalasi dan operasional

Variasi Geografis dan Peraturan

Persyaratan Uni Eropa

Kepatuhan terhadap arahan ATEX:

- Klasifikasi zona: Persyaratan atmosfer yang mudah meledak

- Penandaan CE: Prosedur penilaian kesesuaian

- Badan yang diberitahukan: Persyaratan sertifikasi pihak ketiga

- Dokumentasi teknis: Berkas desain yang komprehensif

Standar Amerika Utara

Persyaratan UL dan CSA:

- Lokasi berbahaya: Klasifikasi Kelas I, II, III

- Peringkat lingkungan: Standar penutup NEMA

- Persyaratan seismik: Kepatuhan terhadap peraturan bangunan

- Perlindungan terhadap busur api: Pertimbangan keamanan listrik

Strategi Mitigasi Risiko berdasarkan Industri

Pendekatan Minyak & Gas

Strategi fasilitas petrokimia David:

- Sistem yang berlebihan: Sambungan cadangan untuk sirkuit kritis

- Komponen premium: Hanya kelenjar tahan ledakan yang bersertifikat

- Pemeliharaan preventif: Program inspeksi triwulanan

- Tanggap daruratKetersediaan tim pemeliharaan 24/7

Pendekatan Farmasi

Fasilitas manufaktur API milik Hassan:

- Pemasok yang divalidasi: Hanya pemasok komponen yang terdaftar di FDA

- Ubah kontrol: Persetujuan formal untuk setiap perubahan komponen

- Dokumentasi: Catatan pemasangan dan pemeliharaan yang lengkap

- Kualifikasi: IQ/OQ/PQ untuk semua koneksi penting

Pendekatan Otomotif

Persyaratan manufaktur yang ramping:

- Standardisasi: Pemasok tunggal untuk semua kelenjar kabel

- Pengiriman tepat waktu: Persediaan yang dikelola pemasok

- Sistem kualitas: Kepatuhan terhadap IATF 16949

- Peningkatan berkelanjutan: Acara Kaizen untuk keandalan

Analisis Biaya-Manfaat berdasarkan Industri

Kerangka Kerja Justifikasi Investasi

Industri berisiko tinggi (Minyak & Gas, Farmasi, Nuklir):

- Premi komponen premium: 300-500% di atas standar

- Nilai pencegahan kegagalan: 10.000-50.000x biaya komponen

- Perhitungan ROIPengembalian investasi 2.000-10.000%

Industri berisiko menengah (Otomotif, Makanan, Kimia):

- Premi komponen premium: 200-300% di atas standar

- Nilai pencegahan kegagalan: 1.000-5.000x biaya komponen

- Perhitungan ROI: 300-1.600% laba atas investasi

Industri standar (Manufaktur umum):

- Premi komponen premium: 150-200% di atas standar

- Nilai pencegahan kegagalan: 100-500x biaya komponen

- Perhitungan ROI: Laba atas investasi 50-250%

Ingat, dalam industri berisiko tinggi, pertanyaannya bukanlah apakah Anda mampu membeli komponen yang andal - tetapi apakah Anda mampu untuk tidak memilikinya 😉.

ROI Apa yang Diberikan oleh Kelenjar Kabel yang Andal vs Risiko Waktu Henti?

Pengembalian investasi untuk kelenjar kabel premium adalah salah satu yang tertinggi dalam pemeliharaan industri, sering kali melebihi 1.000% ketika pencegahan waktu henti dipertimbangkan.

Cable gland premium memberikan ROI 500-5.000% dengan mencegah kejadian downtime tunggal yang menghabiskan biaya 100-1.000x lipat lebih banyak daripada investasi komponen, menjadikan peningkatan keandalan sebagai salah satu investasi pemeliharaan yang paling menguntungkan.

Kerangka Perhitungan ROI

Rumus ROI Dasar

ROI = (Biaya Downtime yang Dicegah - Premi Biaya Komponen) / Premi Biaya Komponen × 100

Analisis ROI Kilang Minyak Hassan

Setelah kegagalan $2.3M-nya, Hassan menghitung ROI dari peningkatan semua koneksi penting:

Investasi:

- 150 titik koneksi kritis

- Kelenjar ATEX premium: Masing-masing $285

- Kelenjar ATEX standar: Masing-masing $95

- Investasi premium: Biaya tambahan $28.500

Pengurangan risiko:

- Pengurangan probabilitas kegagalan: 90% (dari 2% menjadi 0,2% per tahun)

- Mencegah waktu henti: 1,8% × $2,3M = $41.400 per tahun

- ROI Tahunan: ($41,400 – $2,850) / $28,500 = 135%

- ROI pencegahan kegagalan tunggal: $2,300,000 / $28,500 = 8,070%

Tolok Ukur ROI Khusus Industri

Aplikasi Bernilai Sangat Tinggi

| Industri | Biaya Waktu Henti/Jam | Biaya Premi/Kelenjar | ROI Kegagalan Tunggal |

|---|---|---|---|

| Tenaga nuklir | $5M-15M | $500-1,500 | 3,333-10,000% |

| Penyulingan minyak | $2M-8M | $200-800 | 2,500-4,000% |

| Farmasi | $1M-10M | $150-600 | 1,667-6,667% |

| Otomotif | $500K-3M | $100-400 | 1,250-3,000% |

Aplikasi Bernilai Menengah

| Industri | Biaya Waktu Henti/Jam | Biaya Premi/Kelenjar | ROI Kegagalan Tunggal |

|---|---|---|---|

| Pemrosesan kimia | $200K-2M | $75-300 | 667-2,667% |

| Produksi baja | $150K-1M | $50-250 | 600-2,000% |

| Pengolahan makanan | $100K-800K | $40-200 | 500-2,000% |

| Pusat data | $200K-1.5M | $60-300 | 667-2,500% |

Analisis ROI Multi-Tahun

Studi Kasus Pabrik David

Analisis total biaya kepemilikan 5 tahun:

Pendekatan Kelas Standar:

- Biaya awal: 200 kelenjar × $45 = $9.000

- Kegagalan yang diharapkan: 3 kejadian selama 5 tahun

- Biaya waktu henti: 3 × $1.2M = $3.6M

- Biaya penggantian: $2.700

- Total biaya 5 tahun: $3.611.700

Pendekatan Kelas Premium:

- Biaya awal: 200 kelenjar × $185 = $37.000

- Kegagalan yang diharapkan: 0,3 kejadian selama 5 tahun

- Biaya waktu henti: 0,3 × $1,2M = $360.000

- Biaya penggantian: $555

- Total biaya 5 tahun: $397.555

Tabungan 5 tahun: $3.214.145

ROI atas investasi premium: 11,479% 😉

Perhitungan ROI yang Disesuaikan dengan Risiko

Analisis Tertimbang Probabilitas

Simulasi Monte Carlo4 untuk kilang minyak milik Hassan:

Pemodelan skenario:

- Kasus terbaik (Probabilitas 90%): Tidak ada kegagalan, ROI = -100% (hanya biaya)

- Kemungkinan besar (Probabilitas 9%): 1 kegagalan kecil, ROI = 150%

- Kasus terburuk (Probabilitas 1%): 1 kegagalan besar, ROI = 8,070%

ROI yang diharapkan(0,9 × -100%) + (0,09 × 150%) + (0,01 × 8.070%) = 4,05%

Imbal hasil tahunan yang disesuaikan dengan risiko: 4,05% pengembalian minimum yang diharapkan

Perhitungan Nilai Asuransi

Kelenjar premi sebagai polis asuransi:

- "Premi" tahunan: $2.850 (biaya peningkatan yang diamortisasi)

- Nilai pertanggungan: Pencegahan potensi kerugian $2.3M

- Tarif asuransi yang efektif: 0,12% dari nilai pertanggungan

- Setara dengan asuransi komersialNilai cakupan: 2-5% dari nilai cakupan

- Keunggulan nilai: 17-42x lebih baik dari asuransi komersial

Analisis Periode Pengembalian Modal

Saatnya Menuju Titik Impas

Perhitungan pengembalian modal berdasarkan industri:

| Tingkat Risiko Industri | Premi Investasi | Nilai Pencegahan Kegagalan | Periode Pengembalian Modal |

|---|---|---|---|

| Risiko sangat tinggi | $500-1,500 | $5M-15M | 1-7 hari |

| Risiko tinggi | $200-800 | $1M-8M | 2-19 hari |

| Risiko sedang | $100-400 | $500K-3M | 1-32 hari |

| Risiko standar | $50-200 | $100K-1M | 2-80 hari |

ROI Kumulatif dari Waktu ke Waktu

Proyeksi 10 tahun Hassan:

| Tahun | Investasi Kumulatif | Kegagalan Dicegah | ROI Kumulatif |

|---|---|---|---|

| 1 | $28,500 | 0,18 peristiwa | 1,454% |

| 3 | $31,350 | 0,54 peristiwa | 3,968% |

| 5 | $34,200 | 0,90 peristiwa | 6,053% |

| 10 | $42,750 | 1,80 acara | 9,695% |

Pembiayaan dan Justifikasi Anggaran

Justifikasi Belanja Modal

Kerangka presentasi kasus bisnis:

Ringkasan Eksekutif:

- Investasi yang dibutuhkan: $X premium untuk komponen yang andal

- Mitigasi risiko: Pengurangan probabilitas kegagalan Y%

- ROI yang diharapkan: Laba atas investasi Z%

- Periode pengembalian modal: W hari/bulan

Dampak Finansial:

- Penghindaran biaya downtime: Penghematan tahunan yang terukur

- Nilai asuransi: Biaya asuransi komersial yang setara

- Peningkatan produktivitas: Mengurangi biaya pemeliharaan

- Kepatuhan terhadap peraturan: Menghindari risiko penalti

Analisis Sewa vs Pembelian

Untuk instalasi besar:

Manfaat pembelian modal:

- Kepemilikan: Kontrol penuh dan hak modifikasi

- Penyusutan: Manfaat pajak selama masa pakai komponen

- Biaya jangka panjang: Total biaya kepemilikan terendah

Manfaat perjanjian sewa/layanan:

- Arus kas: Investasi di muka yang lebih rendah

- Inklusi layanan: Termasuk perawatan dan penggantian

- Pembaruan teknologi: Peningkatan otomatis ke desain yang lebih baru

ROI Peningkatan Berkesinambungan

Pemantauan Kinerja

Indikator kinerja utama:

- Waktu rata-rata antara kegagalan (MTBF)5: Tren keandalan

- Biaya pemeliharaan per sambungan: Pengukuran efisiensi

- Menit waktu henti per tahun: Pelacakan ketersediaan

- Biaya per unit yang diproduksi: Efektivitas peralatan secara keseluruhan

Hasil Peningkatan Berkesinambungan Hassan

Peningkatan dari tahun ke tahun:

| Metrik | Baseline | Tahun 1 | Tahun 3 | Peningkatan |

|---|---|---|---|---|

| MTBF | 18 bulan | 48 bulan | 84 bulan | 367% |

| Biaya pemeliharaan | $450 / koneksi | $125 / koneksi | $85 / koneksi | Pengurangan 81% |

| Waktu henti yang tidak direncanakan | 48 jam/tahun | 12 jam/tahun | 4 jam/tahun | Pengurangan 92% |

| ROI keseluruhan | N/A | 1,454% | 6,053% | Pertumbuhan yang berkelanjutan |

Nilai Strategis di Luar ROI

Keunggulan Kompetitif

Keandalan sebagai pembeda:

- Kepercayaan pelanggan: Kinerja pengiriman yang konsisten

- Reputasi pasar: Dikenal karena keunggulan operasionalnya

- Kekuatan penetapan harga: Harga premium untuk pasokan yang andal

- Peluang pertumbuhan: Kapasitas untuk proyek ekspansi

Nilai Manajemen Risiko

Lebih dari sekadar keuntungan finansial:

- Kepatuhan terhadap peraturan: Terhindar dari hukuman pelanggaran

- Perlindungan lingkungan: Insiden pelepasan yang dicegah

- Keselamatan pekerja: Mengurangi paparan kecelakaan

- Kesinambungan bisnis: Mempertahankan hubungan dengan pelanggan

Ingat, investasi dengan ROI tertinggi sering kali merupakan investasi yang mencegah bencana daripada menghasilkan keuntungan - dan kelenjar kabel yang andal adalah jenis investasi seperti itu 😉

Kesimpulan

Cable gland yang andal memberikan ROI luar biasa sebesar 500-5.000% dengan mencegah kejadian downtime yang menghabiskan biaya 100-1.000x lipat dari investasi premium komponen.

Tanya Jawab Tentang Biaya Waktu Henti dan Keandalan Kelenjar Kabel

T: Bagaimana cara menghitung biaya waktu henti yang sebenarnya untuk fasilitas khusus saya?

A: Hitung nilai produksi per jam Anda (pendapatan tahunan ÷ jam operasional), tambahkan biaya tenaga kerja tetap selama waktu henti, sertakan biaya restart/pemborosan, dan perhitungkan penalti pelanggan. Sebagian besar fasilitas mengalami dampak total sebesar $50K-500K per jam.

T: Apa perbedaan keandalan antara kelenjar kabel standar dan premium?

A: Kelenjar premium mengurangi tingkat kegagalan hingga 80-95% melalui bahan yang lebih baik, penyegelan yang canggih, dan pengujian yang ketat. Kelenjar standar biasanya mengalami kegagalan 2-5% per tahun, sedangkan versi premium mengalami kegagalan 0,1-0,5% per tahun dalam kondisi yang sama.

T: Berapa lama waktu yang biasanya dibutuhkan untuk memulihkan investasi dalam kelenjar kabel premium?

A: Periode pengembalian modal berkisar dari beberapa hari hingga beberapa bulan tergantung pada biaya downtime. Industri berisiko tinggi seperti minyak & gas mengalami pengembalian modal dalam 1-30 hari, sementara manufaktur umum mengalami periode pengembalian modal 1-6 bulan.

T: Dapatkah kegagalan kelenjar kabel benar-benar menyebabkan pemadaman jutaan dolar?

A: Ya, tentu saja. Satu kelenjar yang gagal dapat memicu penghentian keselamatan dalam industri proses. Kami telah mendokumentasikan kasus-kasus mulai dari $500K hingga lebih dari $10M dalam hal total biaya akibat kegagalan komponen tunggal di kilang, pabrik kimia, dan fasilitas manufaktur.

T: Apa cara terbaik untuk mengidentifikasi koneksi mana yang memerlukan kelenjar kabel premium?

A: Fokus pada satu titik kegagalan, sistem yang sangat penting bagi keselamatan, dan area dengan biaya waktu henti yang tinggi terlebih dahulu. Analisis jalur kritis fasilitas Anda - koneksi apa pun yang kegagalannya akan menghentikan operasi utama akan membenarkan komponen premium dengan potensi ROI 500%+.

-

Jelajahi komponen dan formula utama yang digunakan untuk menghitung biaya sebenarnya dari waktu henti yang tidak direncanakan dalam operasi industri. ↩

-

Pelajari tentang strategi inventaris JIT, sebuah metodologi yang bertujuan untuk meningkatkan efisiensi dan mengurangi pemborosan dengan menerima barang hanya jika diperlukan. ↩

-

Temukan bagaimana arus yang tidak diinginkan antara dua titik yang berbagi landasan yang sama dapat menyebabkan gangguan dan kebisingan di sirkuit listrik. ↩

-

Memahami bagaimana teknik matematika terkomputerisasi ini digunakan untuk memperhitungkan risiko dalam analisis kuantitatif dan pengambilan keputusan. ↩

-

Pelajari bagaimana indikator kinerja utama (KPI) ini mengukur waktu yang diperkirakan telah berlalu antara kegagalan yang melekat pada sistem mekanis atau elektronik selama operasi normal. ↩