Pendahuluan

Bayangkan ini: anjungan lepas pantai yang kritis kehilangan daya karena kelenjar kabel kuningan gagal akibat retak korosi tegangan setelah hanya 18 bulan, bukannya masa pakai 20 tahun yang diharapkan. Kombinasi lingkungan laut, tekanan mekanis, dan kerentanan material menciptakan badai yang sempurna untuk kegagalan yang dahsyat, yang menelan biaya jutaan dolar untuk waktu henti dan perbaikan darurat.

Retak korosi tegangan pada kelenjar kabel kuningan dapat dicegah melalui pemilihan paduan strategis (menghindari dezincifikasi1-komposisi yang rentan), perlakuan panas penghilang stres yang tepat, torsi pemasangan yang terkontrol, dan perawatan permukaan pelindung, dengan CuZn37 dan paduan kuningan kelas laut yang menunjukkan ketahanan yang lebih unggul dibandingkan dengan CuZn39Pb3 standar jika digabungkan dengan proses manufaktur yang tepat. Memahami mekanisme metalurgi memungkinkan para insinyur untuk menentukan solusi tahan retak untuk lingkungan yang menuntut.

Saya ingat ketika Andreas, seorang insinyur pemeliharaan di anjungan minyak Laut Utara, menghubungi kami setelah mengalami beberapa kegagalan kelenjar kuningan dalam waktu dua tahun. Kombinasi semprotan garam, tekanan getaran, dan komposisi kuningan standar menciptakan kondisi ideal untuk retak korosi tegangan. Setelah beralih ke kelenjar kuningan kelas laut kami dengan komposisi paduan yang dioptimalkan dan perawatan penghilang stres, mereka telah mencapai lebih dari 5 tahun operasi bebas masalah, yang menunjukkan pentingnya ilmu pengetahuan material dalam mencegah kegagalan di lapangan.

Daftar Isi

- Apa yang Menyebabkan Retak Korosi Tegangan pada Kelenjar Kabel Kuningan?

- Paduan Kuningan Mana yang Menawarkan Ketahanan Retak yang Unggul?

- Bagaimana Proses Manufaktur Berdampak pada Kerentanan SCC?

- Faktor Lingkungan Apa yang Mempercepat Keretakan?

- Strategi Pencegahan Apa yang Memberikan Keberhasilan Jangka Panjang?

- Tanya Jawab Tentang Retak Korosi Tegangan Kelenjar Kabel Kuningan

Apa yang Menyebabkan Retak Korosi Tegangan pada Kelenjar Kabel Kuningan?

Memahami mekanisme mendasar di balik retak korosi tegangan memungkinkan para ilmuwan material untuk mengembangkan strategi pencegahan yang ditargetkan.

Retak korosi tegangan pada kelenjar kabel kuningan diakibatkan oleh adanya tegangan tarik, lingkungan korosif (terutama amonia, klorida, atau senyawa belerang), dan struktur mikro yang rentan, dengan retakan yang biasanya dimulai pada titik-titik konsentrasi tegangan seperti ulir, sudut tajam, atau bekas pemesinan dan menyebar secara transgranular2 melalui fase kaya seng dalam matriks kuningan. Fenomena ini membutuhkan ketiga faktor tersebut terjadi secara bersamaan, sehingga pencegahan dapat dilakukan dengan mengendalikan salah satu elemen saja.

Model Tiga Faktor

Retak korosi tegangan mengikuti persyaratan tiga faktor yang sudah mapan:

Komponen Tekanan Mekanis:

- Tegangan sisa dari proses manufaktur (pemesinan, pembentukan, pengelasan)

- Tekanan yang diterapkan selama pemasangan (torsi berlebih, ekspansi termal)

- Tekanan servis dari getaran, siklus tekanan, siklus termal

- Konsentrasi stres pada fitur desain (ulir, alur kunci, transisi yang tajam)

Lingkungan Korosif:

- Senyawa amonia dan amonium (paling agresif untuk kuningan)

- Ion klorida dari lingkungan laut atau proses industri

- Senyawa yang mengandung belerang (H2S, SO2, sulfat)

- Kelembaban yang bertindak sebagai elektrolit untuk reaksi elektrokimia

Bahan yang Rentan:

- Kandungan seng yang tinggi (>30%) menciptakan pasangan galvanik

- Struktur mikro spesifik dengan fase kaya seng

- Endapan batas butir yang bertindak sebagai tempat inisiasi retak

- Pekerjaan dingin meningkatkan kepadatan dislokasi dan energi yang tersimpan

Inisiasi dan Perambatan Retak

Proses retak mengikuti tahapan yang dapat diprediksi:

Fase Inisiasi:

- Serangan preferensial di lokasi dengan tekanan tinggi

- Pembentukan lubang mikro atau pengasaran permukaan

- Konsentrasi tegangan pada cacat yang baru terbentuk

- Transisi dari korosi umum ke serangan lokal

Fase Propagasi:

- Retak maju tegak lurus terhadap tegangan tarik maksimum

- Jalur transgranular melalui area yang kaya akan seng

- Ujung retak tetap aktif sementara sisi-sisinya pasif

- Percabangan terjadi pada batas butir atau antarmuka fase

Kegagalan terakhir:

- Luas penampang yang berkurang meningkatkan intensitas tegangan

- Laju pertumbuhan retak yang dipercepat

- Patah tiba-tiba ketika ukuran retak kritis tercapai

- Penampilan rapuh yang khas dengan deformasi plastis yang minimal

Ambang Batas Stres Kritis

Penelitian menunjukkan tingkat stres tertentu memicu inisiasi SCC:

Nilai Tegangan Ambang Batas:

- CuZn30: 40-60% dari kekuatan luluh3 di lingkungan amonia

- CuZn37: 60-80% dari kekuatan luluh (ketahanan yang lebih baik)

- CuZn39Pb3: 30-50% kekuatan luluh (kerentanan tinggi)

- Kuningan laut: kekuatan luluh 70-90% (komposisi yang dioptimalkan)

Ambang batas ini bervariasi secara signifikan dengan tingkat keparahan lingkungan dan waktu pemaparan, yang menekankan pentingnya pengendalian stres dalam desain dan prosedur pemasangan.

Paduan Kuningan Mana yang Menawarkan Ketahanan Retak yang Unggul?

Komposisi paduan secara dramatis memengaruhi kerentanan retak korosi tegangan, dengan komposisi tertentu yang menunjukkan peningkatan ketahanan yang luar biasa.

Paduan kuningan kelas laut (CuZn37, CuZn36Sn1) dan kuningan aluminium (CuZn22Al2) menawarkan ketahanan retak yang unggul dibandingkan dengan kuningan standar (CuZn39Pb3) karena kandungan seng yang lebih rendah, penambahan paduan yang bermanfaat, dan struktur mikro yang dioptimalkan yang meminimalkan efek galvanik dan mengurangi kepekaan lingkungan sambil mempertahankan sifat mekanis yang memadai untuk aplikasi kelenjar kabel. Proses pemilihan paduan kami memprioritaskan keandalan jangka panjang di atas pertimbangan biaya awal.

Kinerja Paduan Komparatif

| Penunjukan Paduan | Kandungan Seng | Resistensi SCC | Kesesuaian Laut | Faktor Biaya |

|---|---|---|---|---|

| CuZn39Pb3 (Standar) | 39% | Miskin | Tidak Direkomendasikan | 1.0x |

| CuZn37 (Kuningan Laut) | 37% | Bagus. | Luar biasa | 1.2x |

| CuZn36Sn1 | 36% | Sangat baik | Luar biasa | 1.4x |

| CuZn22Al2 (Al Kuningan) | 22% | Luar biasa | Luar biasa | 1.6x |

| CuNi10Fe1Mn (Cupronickel) | 0% | Luar biasa | Luar biasa | 2.0x |

Faktor Metalurgi yang Mempengaruhi Resistensi

Dampak Kandungan Seng:

- Paduan seng tinggi (>35%) membentuk fase β yang kaya seng

- Fase β bertindak sebagai situs anodik yang mendorong korosi galvanik

- Kandungan seng yang lebih rendah (<35%) mempertahankan struktur fase α tunggal

- Struktur mikro yang homogen mengurangi perbedaan potensial elektrokimia

Elemen Paduan yang Menguntungkan:

- Timah (0,5-1,0%): Membentuk lapisan permukaan pelindung, meningkatkan ketahanan terhadap korosi

- Aluminium (1-2%): Menciptakan lapisan oksida yang melekat, performa kelautan yang sangat baik

- Nikel (5-30%): Menghilangkan seng sepenuhnya, ketahanan SCC yang luar biasa

- Besi (0,5-1,5%): Menyempurnakan struktur butiran, meningkatkan sifat mekanis

Pertimbangan Mikrostruktural:

- Kuningan α-fase tunggal menunjukkan ketahanan yang unggul terhadap struktur dua fase

- Ukuran butiran yang halus mengurangi laju perambatan retak

- Tidak adanya timbal meningkatkan ketahanan terhadap lingkungan

- Pendinginan terkendali mencegah pengendapan fase berbahaya

Strategi Pemilihan Paduan Bepto

Di fasilitas kami, kami telah mengembangkan rekomendasi paduan khusus berdasarkan tingkat keparahan aplikasi:

Aplikasi Industri Standar:

- Kuningan laut CuZn37 untuk kelenjar kabel tujuan umum

- Keseimbangan yang sangat baik antara kinerja dan efektivitas biaya

- Cocok untuk sebagian besar lingkungan industri dengan pemasangan yang tepat

Lingkungan Laut yang Keras:

- CuZn36Sn1 untuk anjungan lepas pantai dan instalasi pantai

- Ketahanan yang unggul terhadap keretakan yang disebabkan oleh klorida

- Rekam jejak yang terbukti dalam aplikasi Laut Utara

Pengolahan Kimia:

- Kuningan aluminium CuZn22Al2 untuk lingkungan kimiawi yang agresif

- Ketahanan yang luar biasa terhadap senyawa amonia dan sulfur

- Biaya awal yang lebih tinggi dibenarkan oleh masa pakai yang lebih lama

Aplikasi Kritis:

- Cupronickel CuNi10Fe1Mn untuk keandalan tertinggi

- Kandungan seng nol menghilangkan risiko dezincifikasi

- Ditentukan untuk sistem nuklir, farmasi, dan sistem yang sangat penting bagi keselamatan

Bagaimana Proses Manufaktur Berdampak pada Kerentanan SCC?

Proses manufaktur secara signifikan memengaruhi tingkat tegangan sisa dan struktur mikro, yang secara langsung memengaruhi ketahanan retak korosi tegangan.

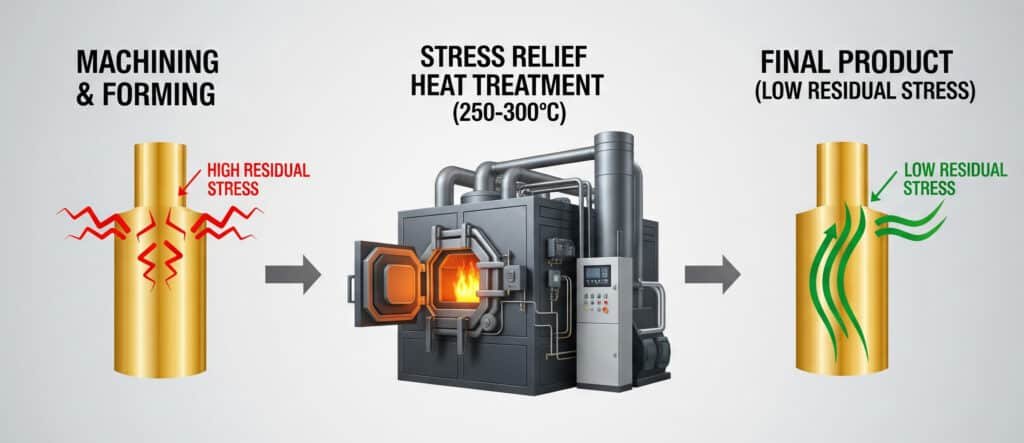

Proses manufaktur berdampak pada kerentanan SCC melalui pengenalan tegangan sisa selama operasi pemesinan, pembentukan, dan perakitan, dengan pengerjaan dingin yang meningkatkan energi yang tersimpan dan kerapatan dislokasi, sementara perlakuan panas penghilang tegangan yang tepat pada suhu 250-300 °C dapat mengurangi tegangan sisa sebesar 80-90% dan mengoptimalkan struktur mikro untuk ketahanan retak yang maksimal. Protokol manufaktur kami memprioritaskan minimalisasi stres selama produksi.

Tahapan Manufaktur Kritis

Operasi Pemesinan:

- Pemotongan ulir menimbulkan tekanan permukaan yang tinggi

- Geometri pahat dan parameter pemotongan mempengaruhi tegangan sisa

- Kecepatan, pengumpanan, dan cairan pemotongan yang tepat meminimalkan pengerasan kerja

- Lintasan pemesinan akhir harus ringan untuk mengurangi tekanan permukaan

Proses Pembentukan:

- Gambar yang dalam menciptakan tekanan melingkar dan radial

- Pembentukan progresif mengurangi konsentrasi tegangan dibandingkan dengan operasi satu tahap

- Anil menengah mencegah akumulasi kerja dingin yang berlebihan

- Desain alat meminimalkan tikungan tajam dan konsentrasi tegangan

Prosedur Perakitan:

- Komponen yang dipasang dengan mesin press menimbulkan tekanan perakitan

- Interferensi terkendali mencegah tingkat stres yang berlebihan

- Penyelarasan yang tepat mencegah tekanan tekukan selama perakitan

- Kontrol kualitas memastikan keakuratan dan kesesuaian dimensi

Perlakuan Panas Penghilang Stres

Perlakuan termal merupakan metode yang paling efektif untuk mengurangi tekanan manufaktur:

Parameter Perawatan:

- Suhu: 250-300°C (di bawah suhu rekristalisasi)

- Waktu: 1-2 jam, tergantung pada ketebalan bagian

- Atmosfer: Gas inert atau atmosfer pereduksi untuk mencegah oksidasi

- Pendinginan: Pendinginan yang lambat ke suhu kamar mencegah tekanan termal

Manfaat Mikrostruktural:

- Mengurangi kepadatan dislokasi dan energi yang tersimpan

- Meredakan tekanan internal tanpa pertumbuhan biji-bijian

- Meningkatkan keuletan dan ketangguhan

- Mempertahankan sifat kekuatan sekaligus meningkatkan ketahanan SCC

Kontrol Kualitas:

- Pengukuran tegangan difraksi sinar-X4 sebelum dan sesudah perawatan

- Pengujian kekerasan mikro untuk memverifikasi efektivitas penghilang stres

- Pemeriksaan metalografi untuk mengetahui perubahan mikrostruktur

- Pengujian SCC pada sampel yang telah diolah untuk validasi

Opsi Perawatan Permukaan

Modifikasi permukaan memberikan perlindungan tambahan terhadap inisiasi retak:

Shot Peening:

- Memperkenalkan tegangan permukaan tekan yang menguntungkan

- Menangkal tegangan tarik yang menyebabkan keretakan

- Meningkatkan ketahanan lelah dan hasil akhir permukaan

- Memerlukan kontrol parameter yang cermat untuk menghindari pemutihan yang berlebihan

Pasif Kimia:

- Menciptakan film permukaan pelindung

- Mengurangi aktivitas elektrokimia

- Perawatan kromat (jika diizinkan) memberikan perlindungan yang sangat baik

- Alternatif ramah lingkungan termasuk perawatan fosfat dan silikat

Lapisan Pelindung:

- Pelapisan nikel memberikan perlindungan penghalang

- Pelapis organik untuk lingkungan kimia tertentu

- Harus memastikan daya rekat dan daya tahan lapisan

- Diperlukan pemeriksaan dan pemeliharaan rutin

Roberto, seorang manajer produksi di sebuah pemasok otomotif Jerman, mengalami kegagalan SCC pada kelenjar kabel kuningan yang digunakan dalam kompartemen mesin. Kombinasi getaran, siklus suhu, dan amonia dari sistem emisi berbasis urea menciptakan kondisi retak yang ideal. Setelah menerapkan protokol perlakuan panas penghilang stres kami dan beralih ke paduan CuZn37, mereka mencapai pengurangan 95% dalam kegagalan di lapangan dan meningkatkan klaim garansi mereka secara signifikan.

Faktor Lingkungan Apa yang Mempercepat Keretakan?

Kondisi lingkungan memainkan peran penting dalam menentukan waktu inisiasi retak dan laju perambatan pada kelenjar kabel kuningan.

Faktor lingkungan yang mempercepat retak korosi tegangan termasuk suhu tinggi (meningkatkan laju reaksi secara eksponensial), konsentrasi klorida di atas 100 ppm, senyawa amonia atau amonium bahkan pada tingkat yang sangat kecil, pH ekstrem di bawah 6 atau di atas 9, dan kondisi pembebanan siklik yang menciptakan permukaan retak baru, dengan lingkungan laut yang merupakan kombinasi paling agresif dari berbagai faktor yang mempercepat. Memahami faktor-faktor ini memungkinkan penilaian lingkungan dan strategi mitigasi yang tepat.

Efek Suhu

Suhu secara dramatis mempengaruhi kinetika perengkahan:

Akselerasi Laju Reaksi:

- Hubungan Arrhenius5: 10°C meningkatkan laju reaksi dua kali lipat

- Temperatur yang lebih tinggi meningkatkan mobilitas ion dan laju difusi

- Bersepeda termal menciptakan tekanan mekanis tambahan

- Temperatur yang tinggi mengurangi sifat kekuatan material

Rentang Suhu Kritis:

- Di bawah 40°C: Laju pertumbuhan retak yang sangat lambat

- 40-80°C: Akselerasi sedang, rentang servis yang khas

- Di atas 80°C: Perambatan retak yang cepat, risiko kegagalan tinggi

- Kondisi guncangan termal menciptakan konsentrasi tegangan tambahan

Tingkat Keparahan Lingkungan Kimia

Spesies bahan kimia yang berbeda menunjukkan agresivitas yang berbeda-beda:

Senyawa Amonia dan Amonium:

- Lingkungan paling agresif untuk SCC kuningan

- Konsentrasi serendah 10 ppm dapat memicu keretakan

- Membentuk kompleks yang stabil dengan ion tembaga

- Umum digunakan dalam aplikasi pertanian, pendinginan, dan pengolahan air

Lingkungan Klorida:

- Atmosfer laut dengan pengendapan klorida 0,1-10 mg/m²

- Atmosfer industri dengan kontaminasi klorida

- Konsentrasi ambang batas bervariasi dengan suhu dan kelembapan

- Efek sinergis dengan spesies agresif lainnya

Senyawa Belerang:

- Ion H2S, SO2, dan sulfat mendorong terjadinya keretakan

- Umum di lingkungan pemrosesan minyak dan gas

- Konsentrasi ambang batas yang lebih rendah dari klorida

- Menciptakan kondisi asam yang mempercepat korosi

Kondisi Pemuatan Mekanis

Pembebanan dinamis secara signifikan mempercepat pertumbuhan retak:

Efek Pembebanan Siklik:

- Pembebanan yang melelahkan menciptakan permukaan retak yang baru

- Menghapus lapisan pelindung yang mengekspos logam aktif

- Konsentrasi tegangan pada ujung retakan meningkatkan tegangan lokal

- Frekuensi dan amplitudo mempengaruhi laju pertumbuhan retak

Lingkungan Getaran:

- Getaran amplitudo rendah yang terus menerus

- Kondisi resonansi yang menciptakan tekanan dinamis tinggi

- Getaran yang disebabkan oleh peralatan dari pompa, kompresor

- Getaran transportasi dalam aplikasi seluler

Tekanan Instalasi:

- Pengencangan yang berlebihan selama pemasangan

- Tekanan ekspansi/kontraksi termal

- Ketidaksejajaran yang menciptakan tegangan lentur

- Dukungan yang tidak memadai menyebabkan pemuatan tambahan

Strategi Pencegahan Apa yang Memberikan Keberhasilan Jangka Panjang?

Pencegahan yang berhasil membutuhkan pendekatan multi-segi yang menggabungkan pemilihan material, optimalisasi desain, kontrol manufaktur, dan manajemen lingkungan.

Keberhasilan pencegahan jangka panjang membutuhkan penerapan beberapa strategi secara bersamaan: memilih paduan tahan retak (CuZn37 atau yang lebih baik), mengendalikan tekanan produksi melalui perlakuan panas yang tepat, mengoptimalkan prosedur pemasangan untuk meminimalkan tekanan yang diterapkan, menerapkan langkah-langkah perlindungan lingkungan, dan menetapkan protokol inspeksi rutin, dengan program yang paling sukses mencapai pengurangan 90% dalam kegagalan SCC melalui penerapan prinsip-prinsip ini secara sistematis. Pendekatan komprehensif kami membahas semua faktor yang berkontribusi.

Strategi Material Terpadu

Pemilihan Bahan Utama:

- Tentukan kuningan kelas laut (CuZn37) sebagai standar minimum

- Gunakan kuningan aluminium (CuZn22Al2) untuk lingkungan yang parah

- Pertimbangkan cupronickel untuk persyaratan keandalan tertinggi

- Hindari paduan seng tinggi (>37% Zn) di lingkungan yang korosif

Sistem Perlindungan Sekunder:

- Lapisan pelindung jika diperlukan

- Perlindungan katodik di lingkungan laut

- Hambatan dan penutup lingkungan

- Penghambat kimia dalam sistem proses

Program Keunggulan Manufaktur

Kontrol Proses:

- Perlakuan panas penghilang stres wajib untuk semua komponen kuningan

- Parameter pemesinan yang terkontrol untuk meminimalkan pengerasan kerja

- Teknik pembentukan progresif yang mengurangi tegangan puncak

- Pengujian jaminan kualitas termasuk pengukuran tegangan sisa

Optimalisasi Desain:

- Menghilangkan sudut tajam dan konsentrasi tegangan

- Mengoptimalkan profil ulir untuk distribusi tegangan

- Berikan ketebalan dinding yang memadai untuk mengurangi stres

- Desain untuk pemasangan yang mudah tanpa tekanan berlebihan

Praktik Terbaik Instalasi

Kontrol Torsi:

- Tentukan torsi pemasangan maksimum berdasarkan properti material

- Gunakan alat torsi yang telah dikalibrasi untuk aplikasi yang konsisten

- Melatih personel instalasi tentang prosedur yang tepat

- Mendokumentasikan parameter pemasangan untuk catatan kualitas

Penilaian Lingkungan:

- Mengevaluasi tingkat keparahan lingkungan layanan sebelum spesifikasi

- Pertimbangkan suhu, paparan bahan kimia, dan pemuatan mekanis

- Menerapkan pemantauan lingkungan jika diperlukan

- Merencanakan perubahan kondisi lingkungan selama masa pakai

Pemantauan dan Pemeliharaan

Protokol Inspeksi:

- Inspeksi visual rutin untuk inisiasi retak

- Pengujian non-destruktif (penetran pewarna, ultrasonik) untuk aplikasi penting

- Pemantauan lingkungan untuk spesies agresif

- Pelacakan kinerja dan analisis kegagalan

Pemeliharaan Prediktif:

- Menetapkan interval inspeksi berdasarkan tingkat keparahan lingkungan

- Menerapkan strategi penggantian berbasis kondisi

- Melacak data kinerja untuk peningkatan berkelanjutan

- Memperbarui spesifikasi berdasarkan pengalaman lapangan

Metrik dan Validasi Keberhasilan

Strategi pencegahan kami divalidasi melalui pelacakan kinerja yang komprehensif:

Data Kinerja Lapangan:

- Kelenjar kuningan standar: Umur rata-rata 18 bulan di lingkungan laut

- Kuningan laut dengan penghilang stres: umur rata-rata 8 tahun

- Aluminium kuningan dalam layanan kimia: umur rata-rata 12 tahun

- Program pencegahan yang komprehensif: >Tingkat keberhasilan 95%

Analisis Biaya-Manfaat:

- Biaya program pencegahan: 15-25% premi di atas pendekatan standar

- Penghindaran biaya kegagalan: Pengembalian investasi 300-500%

- Mengurangi biaya perawatan: Pengurangan 60-80%

- Keandalan sistem yang lebih baik: pencapaian ketersediaan 99%+

Khalid, yang mengelola pabrik desalinasi di Arab Saudi, awalnya sering mengalami kegagalan kelenjar kuningan karena kombinasi kadar klorida yang tinggi, suhu tinggi, dan getaran dari pompa bertekanan tinggi. Setelah menerapkan program pencegahan komprehensif kami-termasuk pemilihan paduan CuZn22Al2, perawatan penghilang stres, prosedur pemasangan yang terkontrol, dan protokol inspeksi triwulanan-mereka telah mencapai lebih dari 4 tahun tanpa satu pun kegagalan SCC, sehingga menghemat lebih dari $ $200.000 untuk biaya penggantian dan waktu henti.

Kesimpulan

Mencegah retak korosi tegangan pada kelenjar kabel kuningan membutuhkan pemahaman yang mendalam tentang prinsip-prinsip metalurgi yang dikombinasikan dengan solusi rekayasa praktis. Melalui pengalaman kami selama satu dekade dan penelitian berkelanjutan, kami telah membuktikan bahwa kombinasi yang tepat antara pemilihan paduan, kontrol manufaktur, dan praktik pemasangan dapat menghilangkan kegagalan SCC secara virtual. Kuncinya terletak pada kesadaran bahwa biaya pencegahan jauh lebih murah daripada konsekuensi kegagalan. Di Bepto, kami berkomitmen untuk menyediakan tidak hanya produk, tetapi juga solusi lengkap yang memastikan keandalan jangka panjang di lingkungan yang paling menuntut. Ketika Anda memilih kelenjar kabel kuningan tahan SCC kami, Anda berinvestasi dalam ilmu pengetahuan material yang telah terbukti dan keunggulan teknik yang memberikan ketenangan pikiran selama beberapa dekade.

Tanya Jawab Tentang Retak Korosi Tegangan Kelenjar Kabel Kuningan

T: Apa saja tanda-tanda awal retak korosi tegangan pada kelenjar kabel kuningan?

A: Tanda-tanda awal meliputi retakan garis rambut halus yang tegak lurus terhadap arah tegangan, perubahan warna permukaan atau noda, dan lubang-lubang kecil atau bercak-bercak kasar pada permukaan. Hal ini biasanya muncul pertama kali pada area dengan tekanan tinggi seperti ulir, sudut, atau bekas pemesinan sebelum merambat ke dalam material curah.

T: Berapa lama waktu yang dibutuhkan untuk retak korosi tegangan hingga menyebabkan kegagalan?

A: Waktu kegagalan bervariasi dari beberapa bulan hingga beberapa tahun tergantung pada tingkat stres, tingkat keparahan lingkungan, dan komposisi material. Kuningan standar di lingkungan laut dapat rusak dalam waktu 6-18 bulan, sementara bahan yang dipilih dan dirawat dengan benar dapat bertahan 15-20 tahun dalam kondisi yang sama.

T: Dapatkah retak korosi tegangan diperbaiki setelah dimulai?

A: SCC tidak dapat diperbaiki secara efektif setelah terjadi, karena retakan akan terus merambat bahkan setelah upaya perbaikan. Satu-satunya solusi yang dapat diandalkan adalah penggantian secara menyeluruh dengan material yang tahan retak dan prosedur pemasangan yang tepat untuk mencegah terulangnya kembali.

T: Mana yang lebih penting - pemilihan paduan atau perawatan penghilang stres?

A: Keduanya sangat penting dan bekerja secara sinergis, tetapi pemilihan paduan memberikan fondasi untuk ketahanan SCC. Kuningan kelas laut dengan perawatan penghilang stres menawarkan kinerja optimal, sementara kuningan standar akan tetap rentan bahkan dengan penghilang stres yang sempurna.

T: Berapa harga kuningan tahan SCC dibandingkan dengan kuningan standar?

A: Kuningan kelas laut biasanya berharga 20-40% lebih mahal daripada kuningan standar pada awalnya, tetapi total biaya kepemilikan secara signifikan lebih rendah karena masa pakai yang lebih lama dan berkurangnya persyaratan perawatan, sering kali memberikan laba atas investasi 300-500% melalui pencegahan kegagalan.

-

Pelajari tentang proses elektrokimia di mana seng secara selektif dilindi dari kuningan, melemahkan material. ↩

-

Pahami perbedaan antara retakan yang merambat melalui butiran versus di sepanjang batas butir dalam suatu material. ↩

-

Jelajahi sifat mekanis mendasar yang menentukan titik di mana material mulai berubah bentuk secara permanen. ↩

-

Temukan prinsip-prinsip di balik teknik non-destruktif canggih ini untuk mengukur tegangan pada material kristal. ↩

-

Pelajari tentang rumus dasar dalam kimia fisik yang menjelaskan hubungan antara suhu dan laju reaksi. ↩