Mengelola keamanan listrik di fasilitas industri? Satu kegagalan pengardean dapat mengubah pemeliharaan rutin menjadi kecelakaan fatal.

Ikatan dan pengardean listrik yang tepat melalui kelenjar kabel memberikan perlindungan penting terhadap sengatan listrik, kerusakan peralatan, dan bahaya kebakaran - sistem pengardean yang tidak memadai menyebabkan lebih dari 200 kematian di tempat kerja dan ribuan luka-luka setiap tahunnya di lingkungan industri.

Pagi ini, Sarah, seorang petugas keamanan di pabrik pengolahan bahan kimia, menelepon saya dengan perasaan terguncang setelah mengalami insiden nyaris celaka. Seorang kontraktor mengalami sengatan listrik yang parah saat menyentuh panel kontrol yang tidak diarde dengan benar selama pemeliharaan rutin. Penyelidikan mengungkapkan bahwa sambungan kelenjar kabel yang terkorosi telah membahayakan seluruh sistem pengardean. Hanya respons cepat dari pekerja di sekitar lokasi yang dapat mencegah terjadinya korban jiwa.

Daftar Isi

- Mengapa Ikatan Listrik dan Pengardean Sangat Penting untuk Keselamatan Industri?

- Bagaimana Kelenjar Kabel Memastikan Kontinuitas Listrik yang Tepat?

- Apa Saja Persyaratan Instalasi dan Pengujian yang Penting?

- Bagaimana Anda Menjaga Integritas Sistem Pengardean Jangka Panjang?

Mengapa Ikatan Listrik dan Pengardean Sangat Penting untuk Keselamatan Industri?

Memahami prinsip-prinsip pengardean bukan hanya pengetahuan teknis - ini adalah dasar dari keselamatan listrik yang melindungi nyawa dan mencegah terjadinya kecelakaan besar.

Pembumian listrik1 menyediakan jalur yang aman bagi arus gangguan untuk mengalir ke bumi, sementara pengikatan memastikan semua komponen logam mempertahankan potensi listrik yang sama, mencegah perbedaan tegangan berbahaya yang dapat menyebabkan sengatan listrik, kebakaran, atau ledakan.

Prinsip-prinsip Dasar Keselamatan

Fungsi Sistem Pengardean:

Jalur Arus Gangguan:

Ketika isolasi listrik gagal, sistem pengardean menyediakan jalur resistansi rendah agar arus gangguan dapat mengalir dengan aman ke bumi, sehingga perangkat pelindung dapat beroperasi dengan cepat dan memutus aliran listrik.

Stabilisasi Tegangan:

Pengardean menetapkan titik referensi (nol volt) untuk sistem kelistrikan, mencegah penumpukan tegangan berbahaya pada penutup peralatan dan struktur logam.

Penangkal Petir:

Sistem pengardean yang tepat dengan aman menghilangkan sambaran petir dan lonjakan listrik, melindungi peralatan dan personel dari tegangan berlebih yang berbahaya.

Disipasi Listrik Statis:

Di lingkungan industri, pengardean mencegah penumpukan listrik statis yang dapat menyebabkan kebakaran, ledakan, atau kerusakan peralatan.

Perbedaan Pengikatan vs Pengardean

Ikatan Listrik:

- Menghubungkan komponen logam untuk memastikan potensi listrik yang sama

- Mencegah perbedaan tegangan antara permukaan logam yang berdekatan

- Menciptakan jalur listrik berkelanjutan melalui peralatan

- Menghilangkan bahaya kejut dari perbedaan potensial

Pembumian Listrik:

- Menghubungkan sistem kelistrikan ke bumi melalui elektroda arde

- Menyediakan jalur pengembalian arus gangguan ke sumber

- Menetapkan titik referensi tegangan sistem

- Memungkinkan pengoperasian perangkat pelindung

Integrasi Kritis:

Baik pengikatan dan pengardean harus bekerja sama - pengikatan tanpa pengardean membuat sistem "mengambang", sedangkan pengardean tanpa pengikatan menciptakan perbedaan potensial di antara komponen.

Kategori Bahaya Industri

Bahaya Sengatan Listrik:

Kontak Langsung:

- Kontak dengan konduktor berenergi

- Kegagalan isolasi yang mengekspos komponen aktif

- Prosedur kerja yang tidak tepat pada peralatan berenergi

- Alat pelindung diri yang tidak memadai

Kontak Tidak Langsung:

- Menyentuh selungkup logam yang diberi energi oleh gangguan

- Potensi langkah dan sentuhan2 sistem pengardean dekat

- Perbedaan tegangan antara komponen yang terikat

- Pelepasan listrik statis

Bahaya Busur Api dan Ledakan:

Penyebab Busur Api:

- Gangguan arde pada sistem yang diarde dengan buruk

- Gangguan fase-ke-tanah dengan jalur impedansi tinggi

- Kegagalan peralatan karena pengardean yang tidak memadai

- Pekerjaan pemeliharaan pada sistem pengardean yang tidak benar

Persyaratan Perlindungan:

- Jalur pengardean impedansi rendah untuk pembersihan gangguan secara cepat

- Koordinasi perangkat pelindung yang tepat

- Analisis dan pelabelan bahaya arc flash

- Persyaratan alat pelindung diri

Konsekuensi Dunia Nyata

Insiden pabrik kimia Sarah menunjukkan konsekuensi yang mengancam jiwa dari kegagalan pengardean:

Kondisi Awal:

- Pusat kendali motor 480V dengan sambungan kelenjar kabel yang terkorosi

- Masuknya kelembapan telah mengganggu kontinuitas pengardean

- Inspeksi visual tidak mendeteksi adanya korosi internal

- Tidak ada pengujian sistem pengardean terbaru yang dilakukan

Urutan Kesalahan:

- Kegagalan isolasi motor menyebabkan gangguan fasa ke tanah

- Jalur pentanahan resistansi tinggi tidak dapat membawa arus gangguan

- Enklosur panel kontrol menjadi berenergi pada 240V

- Kontraktor menyentuh permukaan berenergi selama pemeliharaan

- Arus gangguan mengalir melalui tubuh pekerja ke tanah

Faktor-faktor yang Berkontribusi:

- Pemeliharaan sistem pengardean yang tidak memadai

- Tidak adanya pengujian dan pemeriksaan berkala

- Sambungan kelenjar kabel yang terkorosi

- Ikatan antar bagian panel tidak memadai

Langkah-langkah Pencegahan yang Diterapkan:

- Inspeksi dan pengujian sistem pengardean lengkap

- Penggantian kelenjar kabel dengan bahan tahan korosi

- Prosedur dan jadwal pemeliharaan yang ditingkatkan

- Pelatihan pekerja tentang prosedur keselamatan listrik

Persyaratan Regulasi dan Standar

Persyaratan OSHA (29 CFR 1910.304):

Standar Sistem Pengardean:

- Persyaratan konduktor pengardean peralatan

- Spesifikasi sistem elektroda arde

- Persyaratan pengikatan untuk komponen logam

- Kewajiban pengujian dan pemeliharaan

NFPA 70 (Kode Kelistrikan Nasional):

Pasal 250 - Pengardean dan Pengikatan3:

- Persyaratan pengardean sistem

- Spesifikasi pengardean peralatan

- Sistem elektroda pengardean

- Pengikatan komponen logam

Standar Internasional:

IEC 60364 - Instalasi Listrik:

- Klasifikasi sistem pembumian (TN, TT, IT)

- Perlindungan terhadap sengatan listrik

- Persyaratan ikatan ekuipotensial

- Prosedur pemasangan dan pengujian

Pertimbangan Khusus Industri

Lokasi Berbahaya:

- Persyaratan pengikatan yang ditingkatkan untuk pencegahan ledakan

- Pengardean sistem yang aman secara intrinsik

- Langkah-langkah pengendalian listrik statis

- Pengardean khusus untuk atmosfer yang mudah terbakar

Kelautan dan Lepas Pantai:

- Integrasi sistem proteksi katodik

- Kekhawatiran korosi lingkungan air asin

- Proteksi petir untuk struktur terbuka

- Sistem pentanahan transformator isolasi

Pusat Data dan Fasilitas TI:

- Pengardean referensi sinyal untuk perlindungan peralatan

- Kualitas daya dan kompatibilitas elektromagnetik

- Pengardean terisolasi untuk peralatan sensitif

- Koordinasi perangkat perlindungan lonjakan arus

Bagaimana Kelenjar Kabel Memastikan Kontinuitas Listrik yang Tepat?

Kelenjar kabel adalah komponen penting dalam menjaga integritas sistem pengardean - pemilihan atau pemasangan yang tidak tepat dapat membuat sambungan resistansi tinggi yang berbahaya.

Kelenjar kabel menyediakan kontinuitas listrik melalui kontak langsung logam-ke-logam antara pelindung kabel, badan kelenjar, dan penutup peralatan, sambil mempertahankan penyegelan lingkungan dan retensi kabel mekanis dalam semua kondisi pengoperasian.

Mekanisme Pengardean Kelenjar Kabel

Sistem Kabel Lapis Baja:

Pelindung Kawat Baja (Steel Wire Armor/SWA):

- Jalur logam kontinu dari sumber ke beban

- Pelindung penjepit kelenjar kabel untuk menyediakan koneksi pengardean

- Beberapa untaian kabel menciptakan jalur arus yang berlebihan

- Perlindungan terhadap korosi menjaga kesinambungan jangka panjang

Pelindung Kawat Aluminium (AWA):

- Alternatif bobot yang lebih ringan dari pelindung baja

- Membutuhkan kelenjar kabel dengan nilai aluminium yang kompatibel

- Pencegahan korosi galvanik antara logam yang berbeda

- Konduktivitas yang ditingkatkan dibandingkan dengan pelindung baja

Sistem Perisai yang Dikepang:

- Jalinan logam fleksibel di atas inti kabel

- Kekebalan terhadap kebisingan frekuensi tinggi

- Membutuhkan pemutusan yang tepat untuk efektivitas pengardean

- Kelenjar khusus yang dirancang untuk penghentian kepangan

Metode Koneksi Pengardean

Penghentian Armor Langsung:

Kelenjar Tipe Kompresi:

- Pelindung penjepit kompresi mekanis ke badan kelenjar

- Kontak logam-ke-logam memastikan resistansi rendah

- Distribusi tekanan yang seragam mencegah titik panas

- Penyegelan cuaca menjaga integritas koneksi

Kelenjar Tipe Penghalang:

- Penghalang fisik mencegah pergerakan untaian armor

- Penghentian yang konsisten di bawah getaran

- Kekuatan tarik yang ditingkatkan

- Cocok untuk aplikasi dengan tekanan tinggi

Metode Pengardean Tidak Langsung:

Konduktor Pembumian Terpisah:

- Konduktor pentanahan peralatan independen (EGC)

- Diakhiri di terminal pengardean khusus

- Perlindungan cadangan jika kontinuitas armor gagal

- Diperlukan untuk sistem kabel non-logam

Jumper Pengikat:

- Sambungan eksternal antara kelenjar dan penutup

- Menyediakan jalur pengardean yang berlebihan

- Mengakomodasi perbedaan ekspansi termal

- Memfasilitasi pengujian dan pemeliharaan

Pemilihan Bahan untuk Pengardean

Bahan Konduktif:

Paduan Kuningan:

- Konduktivitas listrik yang sangat baik

- Ketahanan korosi di sebagian besar lingkungan

- Kompatibel dengan konduktor tembaga dan aluminium

- Tersedia dalam formulasi bebas timbal untuk kepatuhan RoHS

Stainless Steel:

- Ketahanan korosi yang unggul

- Kekuatan mekanis untuk lingkungan yang keras

- Konduktivitas yang lebih rendah dari kuningan tetapi memadai untuk pengardean

- Nilai non-magnetik tersedia untuk aplikasi khusus

Paduan Aluminium:

- Ringan untuk aplikasi yang sensitif terhadap berat badan

- Konduktivitas dan ketahanan korosi yang baik

- Membutuhkan perawatan permukaan yang tepat

- Kompatibel dengan pelindung kabel aluminium

Pelapisan dan Perawatan Permukaan:

Pelapisan Nikel:

- Perlindungan korosi yang ditingkatkan

- Mempertahankan konduktivitas dari waktu ke waktu

- Kompatibel dengan sebagian besar bahan kabel

- Perawatan standar untuk aplikasi kelautan

Pelapisan timah:

- Mencegah oksidasi logam dasar

- Kemampuan solder yang sangat baik jika diperlukan

- Metode perlindungan yang hemat biaya

- Cocok untuk sebagian besar lingkungan industri

Pertimbangan Lingkungan

Pencegahan Korosi:

Kompatibilitas Galvanik:

- Mencocokkan bahan kelenjar dengan pelindung kabel

- Menghindari kombinasi logam yang berbeda

- Menggunakan mesin cuci isolasi bila perlu

- Menerapkan lapisan pelindung

Perlindungan Kelembaban:

- Penyegelan lingkungan mencegah masuknya air

- Bahan dan perawatan tahan korosi

- Desain drainase dan ventilasi yang tepat

- Inspeksi dan pemeliharaan rutin

Efek Suhu:

Ekspansi Termal:

- Laju ekspansi yang berbeda dapat membuat sambungan menjadi stres

- Desain koneksi yang fleksibel mengakomodasi pergerakan

- Terminal pegas mempertahankan tekanan kontak

- Pengujian siklus suhu memvalidasi kinerja

Aplikasi Suhu Tinggi:

- Paduan khusus untuk suhu tinggi

- Ketahanan oksidasi yang ditingkatkan

- Daya tahan bersepeda termal

- Kompatibilitas bahan isolasi

Persyaratan Resistensi Koneksi

Nilai Resistensi yang Dapat Diterima:

Persyaratan NFPA 70:

- Resistansi konduktor pentanahan peralatan ≤ 25 ohm

- Resistansi jumper ikatan ≤ 0,1 ohm

- Resistensi koneksi ≤ 0,05 ohm

- Resistensi jalur total memungkinkan pengoperasian perangkat pelindung

Standar Pengujian:

- IEEE 142 - Pembumian Sistem Tenaga Industri dan Komersial

- IEEE 80 - Panduan untuk Keselamatan dalam Pengardean Gardu Induk AC

- IEC 61936 - Instalasi Daya Melebihi 1 kV AC

Teknik Pengukuran:

- Pengukuran resistansi empat kabel4 untuk akurasi

- Pengujian impedansi AC untuk efek frekuensi

- Pengujian arus gangguan tanah

- Pengukuran potensi sentuh dan langkah

Di Bepto, cable glands kami dirancang dan diuji untuk menyediakan koneksi pengardean yang andal dengan nilai resistansi jauh di bawah persyaratan industri, memastikan keamanan listrik jangka panjang dan integritas sistem.

Apa Saja Persyaratan Instalasi dan Pengujian yang Penting?

Pemasangan dan pengujian yang tepat sangat penting untuk efektivitas sistem pengardean - jalan pintas di area ini dapat menimbulkan bahaya yang mengancam jiwa.

Instalasi pengardean yang sukses memerlukan persiapan kabel yang tepat, aplikasi torsi yang benar, verifikasi penyegelan lingkungan, dan pengujian komprehensif menggunakan instrumen yang dikalibrasi untuk memverifikasi nilai resistansi dan kontinuitas dalam semua kondisi pengoperasian.

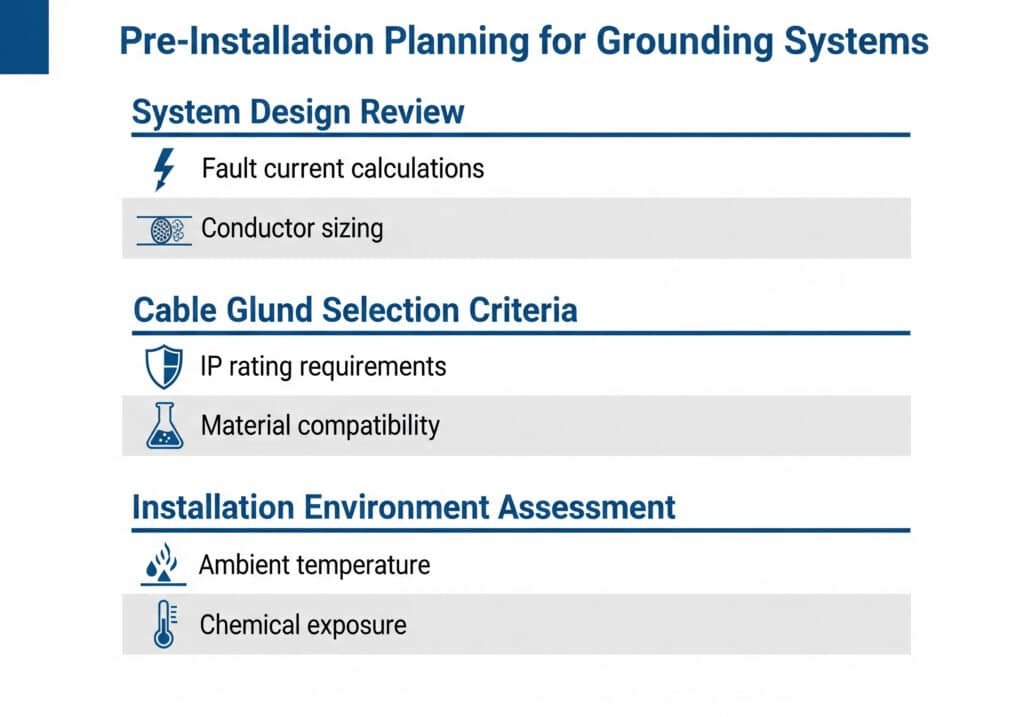

Perencanaan Pra-Instalasi

Tinjauan Desain Sistem:

Analisis Sistem Pengardean:

- Tinjauan dan verifikasi diagram garis tunggal

- Kecukupan sistem elektroda pengardean

- Perhitungan arus gangguan dan koordinasi perangkat pelindung

- Verifikasi ukuran konduktor pentanahan peralatan

- Identifikasi persyaratan ikatan

Kriteria Pemilihan Cable Gland:

- Kompatibilitas jenis kabel dan konstruksi pelindung

- Kondisi lingkungan dan persyaratan peringkat IP

- Kapasitas pembawa arus dan peringkat arus gangguan

- Kompatibilitas material dan ketahanan terhadap korosi

- Kekuatan mekanis dan ketahanan getaran

Penilaian Lingkungan Instalasi:

- Kisaran suhu sekitar dan siklus termal

- Kondisi kelembapan, bahan kimia, dan paparan sinar UV

- Faktor getaran dan tekanan mekanis

- Aksesibilitas untuk pemeliharaan dan pengujian

- Persyaratan perluasan dan modifikasi di masa mendatang

Prosedur Persiapan Kabel

Persiapan Kabel Lapis Baja:

Kabel Pelindung Kawat Baja (SWA):

- Pemotongan kabel: Gunakan alat yang tepat untuk mencegah kerusakan armor

- Pengupasan baju besi: Menghilangkan panjang yang tepat untuk keterlibatan kelenjar

- Pembersihan baju besi: Menghilangkan minyak pemotongan dan serpihan-serpihan

- Pemisahan untai: Memastikan pergerakan kabel secara individual

- Persiapan inti: Lepaskan isolasi sesuai panjang yang dibutuhkan

Kabel Aluminium Wire Armor (AWA):

- Alat pemotong khusus: Mencegah deformasi untaian aluminium

- Penghapusan oksida: Bersihkan permukaan aluminium untuk kontak yang baik

- Senyawa anti-oksidan: Terapkan untuk mencegah oksidasi di masa mendatang

- Penanganan yang lembut: Hindari mematahkan untaian aluminium

- Pemasangan segera: Meminimalkan waktu pencahayaan

Kabel Pelindung yang Dikepang:

- Persiapan kepang: Lipat kembali jaket kabel

- Selongsong penghentian: Gunakan konektor yang tepat untuk jalinan

- Tekanan kontak: Memastikan kompresi yang seragam

- Kontinuitas perisai: Memverifikasi sambungan listrik

- Pereda ketegangan: Mencegah kerusakan kepang akibat gerakan

Praktik Terbaik Instalasi

Instalasi Mekanis:

Persyaratan Torsi:

- Mengikuti spesifikasi pabrikan dengan tepat

- Gunakan kunci pas torsi yang telah dikalibrasi

- Menerapkan torsi dalam urutan yang tepat

- Periksa kembali setelah siklus termal

- Mendokumentasikan semua nilai torsi

Keterlibatan Benang:

- Minimal 5 ulir penuh untuk kelenjar baja

- Gunakan sealant benang yang sesuai untuk aplikasi

- Hindari pengencangan berlebihan yang dapat merusak benang

- Periksa kompresi paking yang tepat

- Memverifikasi penyegelan lingkungan

Verifikasi Sambungan Listrik:

Pengujian Kontinuitas:

- Uji kontinuitas pelindung kabel sebelum pemasangan

- Verifikasi koneksi kelenjar ke penutup

- Memeriksa kesinambungan sistem dari ujung ke ujung

- Uji di bawah tekanan mekanis

- Mendokumentasikan semua pengukuran

Pengukuran Resistensi:

- Gunakan teknik pengukuran empat kabel

- Menguji pada beberapa level arus

- Memverifikasi stabilitas dari waktu ke waktu

- Bandingkan dengan persyaratan desain

- Catat nilai dasar untuk referensi di masa mendatang

Prosedur dan Standar Pengujian

Pengujian Penerimaan Awal:

Pengujian Resistensi Isolasi:

- Uji antara konduktor dan arde

- Terapkan tegangan uji yang sesuai

- Memenuhi persyaratan ketahanan minimum

- Tes sebelum dan sesudah pemasangan

- Mendokumentasikan kondisi lingkungan

Pengujian Arus Gangguan Tanah:

- Memverifikasi pengoperasian perangkat pelindung

- Mengukur tingkat arus gangguan aktual

- Periksa waktu kliring

- Memvalidasi pengaturan koordinasi

- Menguji dalam berbagai kondisi sistem

Persyaratan Pengujian yang Sedang Berlangsung:

Jadwal Pemeriksaan Berkala:

- Inspeksi visual: Bulanan atau triwulanan

- Pengujian ketahanan: Setiap tahun atau dua tahun sekali

- Pencitraan termal: Setiap tahun untuk sistem yang penting

- Integritas mekanis: Selama pemadaman pemeliharaan

- Tinjauan dokumentasi: Berkelanjutan

Persyaratan Peralatan Uji:

Instrumen yang Dikalibrasi:

- Multimeter digital dengan akurasi 0,1%

- Mikro-ohmmeter untuk pengukuran resistansi rendah

- Penguji ketahanan isolasi (megger)

- Peralatan injeksi arus gangguan tanah

- Kamera pencitraan termal

Kesalahan Pemasangan yang Umum Terjadi

Dari pengalaman saya membantu Sarah dan petugas keselamatan lainnya dalam menyelidiki kegagalan pengardean, kesalahan pemasangan ini menyebabkan sebagian besar masalah:

Persiapan Kabel yang Tidak Memadai:

- Panjang pengupasan pelindung yang tidak mencukupi

- Untaian armor yang rusak selama persiapan

- Permukaan sambungan yang terkontaminasi

- Persiapan konduktor inti yang tidak tepat

- Perawatan anti-oksidan yang hilang

Prosedur Pemasangan yang Salah:

- Nilai atau urutan torsi yang salah

- Keterlibatan benang yang tidak memadai

- Gasket atau segel yang rusak

- Kombinasi bahan campuran

- Kualitas pengerjaan yang buruk

Menguji Pintasan:

- Pengujian kontinuitas yang dilewati

- Pengukuran resistensi yang tidak memadai

- Dokumentasi yang hilang

- Peralatan uji yang tidak dikalibrasi

- Prosedur pengujian yang tidak lengkap

Persyaratan Dokumentasi

Catatan Instalasi:

Dokumentasi yang Diperlukan:

- Lembar spesifikasi kelenjar kabel

- Kepatuhan terhadap prosedur pemasangan

- Catatan nilai torsi

- Hasil pengujian dan pengukuran

- Sertifikat dan ketertelusuran bahan

- Catatan kualifikasi pekerja

Dokumentasi Pengujian:

Isi Laporan Uji:

- Sertifikat kalibrasi peralatan uji

- Kondisi lingkungan selama pengujian

- Data pengukuran lengkap

- Kriteria dan hasil lulus/gagal

- Tindakan korektif yang diambil

- Tanda tangan dan tanggal inspektur

Catatan Pemeliharaan:

Dokumentasi yang sedang berlangsung:

- Hasil pemeriksaan berkala

- Tren pengukuran resistensi

- Tindakan pemeliharaan korektif

- Catatan penggantian komponen

- Dokumentasi modifikasi sistem

Prosedur Jaminan Kualitas

Verifikasi Instalasi:

Inspeksi Multi-Titik:

- Verifikasi material terhadap spesifikasi

- Pemeriksaan kepatuhan prosedur pemasangan

- Penilaian kualitas pengerjaan

- Verifikasi prosedur pengujian

- Tinjauan kelengkapan dokumentasi

Verifikasi Independen:

- Inspeksi pihak ketiga untuk sistem penting

- Tinjauan sejawat atas hasil pengujian

- Persetujuan kerja dari atasan

- Pengujian penerimaan pelanggan

- Kesiapan inspeksi berdasarkan peraturan

Di Bepto, kami menyediakan dukungan pemasangan yang komprehensif termasuk prosedur terperinci, program pelatihan, dan bantuan teknis untuk memastikan pemasangan sistem pengardean yang tepat dan keandalan jangka panjang.

Bagaimana Anda Menjaga Integritas Sistem Pengardean Jangka Panjang?

Sistem pengardean akan menurun seiring waktu tanpa perawatan yang tepat - apa yang awalnya merupakan instalasi yang aman dapat menjadi bahaya yang mematikan.

Pemeliharaan arde yang efektif memerlukan inspeksi visual secara teratur, pengujian ketahanan berkala, pemantauan lingkungan, dan penggantian komponen yang rusak secara proaktif sebelum membahayakan keamanan dan keandalan sistem.

Mekanisme Degradasi dan Tanda Peringatan

Kegagalan Terkait Korosi:

- Terjadi di antara logam yang berbeda dengan adanya elektrolit

- Menciptakan koneksi dengan ketahanan tinggi dari waktu ke waktu

- Sering tersembunyi di dalam kelenjar dan sambungan kabel

- Dipercepat oleh kelembapan, garam, dan paparan bahan kimia

- Pencegahan membutuhkan kompatibilitas material dan lapisan pelindung

Korosi Lingkungan:

- Oksidasi umum komponen logam

- Korosi sumuran di lingkungan klorida

- Retak korosi tegangan di bawah beban mekanis

- Korosi yang dipengaruhi secara mikrobiologis (MIC)

- Degradasi UV pada lapisan pelindung

Tanda Peringatan Visual:

- Perubahan warna atau noda di sekitar sambungan

- Endapan berwarna putih, hijau, atau karat

- Lapisan pelindung yang retak atau rusak

- Perangkat keras yang longgar atau rusak

- Bukti masuknya kelembapan

Degradasi Mekanis:

Efek Siklus Termal:

- Sambungan tegangan ekspansi dan kontraksi

- Melonggarkan sambungan ulir dari waktu ke waktu

- Menyebabkan retak lelah pada material

- Merusak bahan paking dan segel

- Menciptakan koneksi resistansi tinggi yang terputus-putus

Getaran dan Gerakan:

- Melonggarkan koneksi mekanis

- Menyebabkan korosi pada permukaan kontak

- Mematahkan untaian kawat dalam pelindung kabel

- Merusak komponen internal kelenjar kabel

- Menciptakan titik konsentrasi stres

Prosedur dan Frekuensi Pemeriksaan

Protokol Inspeksi Visual:

Inspeksi Bulanan:

- Periksa apakah ada korosi atau kerusakan yang terlihat jelas

- Memverifikasi integritas segel lingkungan

- Carilah perangkat keras atau koneksi yang longgar

- Periksa penyangga kabel dan pelepas tegangan yang tepat

- Mendokumentasikan setiap perubahan dari inspeksi sebelumnya

Inspeksi Terperinci Triwulanan:

- Lepaskan penutup untuk pemeriksaan komponen internal

- Periksa torsi pada sambungan yang dapat diakses

- Memverifikasi sambungan konduktor arde yang benar

- Periksa kondisi pelindung kabel

- Uji efektivitas penyegelan lingkungan

Inspeksi Komprehensif Tahunan:

- Tinjauan dokumentasi sistem yang lengkap

- Pencitraan termal dari semua koneksi

- Pengukuran resistensi terperinci

- Pengujian integritas mekanis

- Penilaian kondisi lingkungan

Program Pengujian dan Pengukuran

Persyaratan Pengujian Resistensi:

Frekuensi Uji:

- Sistem keselamatan yang penting: Setengah tahunan

- Peralatan industri umum: Setiap tahun

- Aplikasi yang tidak kritis: Setiap 2-3 tahun sekali

- Setelah modifikasi sistem apa pun: Segera

- Mengikuti acara lingkungan: Sesuai kebutuhan

Teknik Pengukuran:

Pengujian Resistensi Empat-Kawat:

- Menghilangkan kesalahan resistansi kabel uji

- Memberikan pengukuran resistansi rendah yang akurat

- Diperlukan untuk nilai resistansi di bawah 1 ohm

- Menggunakan koneksi arus dan tegangan terpisah

- Instrumen yang dikalibrasi penting untuk akurasi

Pengujian Arus Gangguan Tanah:

- Memverifikasi pengoperasian perangkat pelindung

- Menguji jalur arus gangguan aktual

- Memvalidasi asumsi desain sistem

- Mengidentifikasi koneksi impedansi tinggi

- Memastikan efektivitas perlindungan pekerja

Tren dan Analisis:

Manajemen Data:

- Mempertahankan pengukuran resistensi historis

- Melacak tren dari waktu ke waktu

- Mengidentifikasi koneksi yang menurun sejak dini

- Bandingkan dengan kriteria penerimaan

- Merencanakan kegiatan pemeliharaan preventif

Pemeliharaan Prediktif:

- Menetapkan pengukuran dasar

- Mengatur ambang batas peringatan untuk perubahan

- Jadwalkan perawatan sebelum terjadi kegagalan

- Mengoptimalkan frekuensi pemeriksaan

- Mengurangi waktu henti yang tidak direncanakan

Strategi Pemeliharaan Preventif

Program Penggantian Komponen:

Penggantian Terjadwal:

- Ganti gasket dan segel sesuai jadwal rutin

- Perbarui kelenjar kabel dengan desain yang lebih baik

- Tingkatkan ke bahan tahan korosi

- Ganti kabel dan sambungan yang sudah tua

- Memodernisasi sistem perlindungan

Penggantian Berdasarkan Kondisi:

- Ganti jika resistansi melebihi batas

- Mengganti komponen yang menunjukkan korosi

- Pembaruan setelah kerusakan lingkungan

- Tingkatkan setelah perubahan kode

- Mengganti peralatan yang sudah usang

Perlindungan Lingkungan:

Pencegahan Korosi:

- Oleskan lapisan pelindung secara teratur

- Gunakan penghambat korosi jika diperlukan

- Memperbaiki drainase dan ventilasi

- Mengontrol kelembapan dan suhu

- Hilangkan pasangan galvanik

Kontrol Kelembaban:

- Menjaga penyegelan lingkungan

- Memperbaiki desain penutup

- Tambahkan sistem drainase

- Gunakan pengering jika diperlukan

- Memantau tingkat kelembapan

Dokumentasi dan Catatan Pemeliharaan

Persyaratan Penyimpanan Catatan:

Catatan Inspeksi:

- Tanggal, waktu, dan identifikasi pemeriksa

- Kondisi lingkungan selama pemeriksaan

- Temuan dan pengamatan terperinci

- Dokumentasi foto kondisi

- Tindakan korektif yang diambil atau direkomendasikan

Hasil Tes:

- Identifikasi instrumen yang dikalibrasi

- Data pengukuran lengkap

- Kondisi dan prosedur pengujian

- Perbandingan dengan kriteria penerimaan

- Analisis tren dan rekomendasi

Kegiatan Pemeliharaan:

- Pekerjaan yang dilakukan dan bahan yang digunakan

- Kualifikasi dan pelatihan personel

- Kontrol kualitas dan verifikasi

- Pelacakan biaya dan manajemen anggaran

- Informasi garansi dan jaminan

Tanggap Darurat dan Investigasi Kegagalan

Prosedur Penanganan Insiden:

Tindakan Segera:

- Memastikan keselamatan personel terlebih dahulu

- Matikan sistem yang terkena dampak jika aman

- Mengisolasi area yang rusak

- Mendokumentasikan tempat kejadian perkara

- Memberitahukan kepada pihak berwenang yang sesuai

Proses Investigasi:

- Menyimpan bukti untuk analisis

- Melakukan analisis akar masalah

- Meninjau catatan pemeliharaan

- Wawancara melibatkan personel

- Mengidentifikasi faktor-faktor yang berkontribusi

Tindakan Korektif:

- Memperbaiki bahaya keselamatan segera

- Menerapkan tindakan perlindungan sementara

- Mengembangkan solusi permanen

- Memperbarui prosedur dan pelatihan

- Mencegah pengulangan melalui perubahan desain

Persyaratan Pelatihan dan Kompetensi

Kualifikasi Personil:

Pekerja Listrik:

- Pelatihan keselamatan listrik NFPA 70E

- Kesadaran akan bahaya arc flash

- Prosedur penguncian/pengurungan

- Penggunaan alat pelindung diri

- Prosedur tanggap darurat

Teknisi Pemeliharaan:

- Prinsip-prinsip sistem pengardean

- Menguji pengoperasian peralatan

- Prosedur pemasangan

- Teknik pemecahan masalah

- Persyaratan dokumentasi

Petugas Keamanan:

- Persyaratan kepatuhan terhadap peraturan

- Identifikasi dan penilaian bahaya

- Teknik investigasi insiden

- Pengembangan program pelatihan

- Prosedur audit dan inspeksi

Analisis Biaya-Manfaat Program Pemeliharaan

Program Pemeliharaan Tanaman Sarah:

Investasi Pemeliharaan Tahunan:

- Tenaga kerja inspeksi: $15.000

- Peralatan pengujian dan kalibrasi: $8.000

- Penggantian komponen pencegahan: $12.000

- Pelatihan dan sertifikasi: $5.000

- Total biaya tahunan: $40.000

Biaya yang Dihindari:

- Mencegah kecelakaan listrik: Potensi $500.000+

- Menghindari kerusakan peralatan: $100.000 per tahun

- Mengurangi waktu henti yang tidak direncanakan: $200.000 per tahun

- Premi asuransi yang lebih rendah: $25.000 per tahun

- Total biaya yang dapat dihindari: $825.000+ per tahun

ROI: 1,960%

Pengurangan risiko: 95% lebih sedikit insiden listrik

Kesimpulan

Ikatan dan pengardean listrik yang tepat melalui kelenjar kabel sangat penting untuk keselamatan industri - program pemeliharaan dan pengujian yang sistematis melindungi nyawa sekaligus memberikan keuntungan finansial yang luar biasa melalui pencegahan kecelakaan dan perlindungan peralatan.

Tanya Jawab Tentang Ikatan Listrik dan Pengardean dengan Kelenjar Kabel

T: Apa perbedaan antara pengikatan dan pengardean dalam aplikasi kelenjar kabel?

J: Pengikatan menghubungkan komponen logam (seperti pelindung kabel melalui kelenjar ke selungkup) untuk memastikan potensi listrik yang sama, sedangkan pengardean menghubungkan seluruh sistem ke bumi. Keduanya diperlukan - pengikatan mencegah perbedaan tegangan antar komponen, sedangkan pengardean menyediakan jalur arus gangguan.

T: Seberapa sering saya harus menguji resistensi sistem pengardean?

J: Sistem keselamatan kritis harus diuji setiap setengah tahun, peralatan industri umum setiap tahun, dan aplikasi non-kritis setiap 2-3 tahun. Selalu uji segera setelah modifikasi sistem atau peristiwa lingkungan yang dapat memengaruhi integritas pengardean.

T: Nilai resistensi apa yang mengindikasikan masalah pengardean?

J: Resistansi konduktor arde peralatan harus ≤25 ohm, resistansi jumper pengikat ≤0,1 ohm, dan resistansi sambungan ≤0,05 ohm. Lebih penting lagi, resistensi harus tetap stabil dari waktu ke waktu - tren yang meningkat mengindikasikan adanya masalah yang memerlukan penyelidikan.

T: Dapatkah saya menggunakan kelenjar kabel aluminium dengan kabel pelindung kawat baja?

J: Hal ini menciptakan risiko korosi galvanik karena logam yang berbeda. Gunakan kelenjar baja atau baja tahan karat dengan pelindung kawat baja, atau kelenjar aluminium dengan pelindung kawat aluminium. Jika pencampuran tidak dapat dihindari, gunakan isolasi yang tepat dan tindakan perlindungan korosi.

T: Apa yang harus saya lakukan jika saya menemukan resistansi tinggi pada sambungan kelenjar kabel?

J: Pertama, pastikan keselamatan personel dengan mematikan daya jika memungkinkan. Kemudian selidiki penyebabnya - sering kali korosi, sambungan yang longgar, atau komponen yang rusak. Bersihkan dan kencangkan kembali sambungan jika aman, atau ganti kelenjar kabel jika ditemukan kerusakan. Selalu uji ulang setelah perbaikan dan dokumentasikan tindakan perbaikan.

-

Tinjau prinsip-prinsip dasar keselamatan listrik dan pengardean sistem dari OSHA. ↩

-

Pelajari bagaimana gradien tegangan yang berbahaya dapat terjadi di dalam tanah selama terjadi gangguan listrik. ↩

-

Pelajari persyaratan khusus untuk pengardean dan pengikatan sebagaimana dirinci dalam National Electrical Code. ↩

-

Temukan mengapa metode empat kabel (Kelvin) memberikan pengukuran resistansi rendah yang sangat akurat. ↩

-

Memahami proses elektrokimia yang menyebabkan percepatan korosi di antara logam yang berbeda. ↩