Kegagalan seal pada kelenjar kabel dapat memicu pemadaman sistem yang dahsyat, bahaya keselamatan, dan perbaikan darurat yang mahal yang sebenarnya dapat dicegah dengan pemilihan material yang tepat. Insinyur sering kali kesulitan memilih antara seal EPDM dan silikon, tidak yakin bahan mana yang akan memberikan kinerja jangka panjang yang andal dalam kondisi operasi spesifik mereka. Pilihan yang salah menyebabkan degradasi segel prematur, peringkat IP yang dikompromikan, dan siklus perawatan yang mahal.

Segel EPDM unggul dalam pelapukan di luar ruangan dan resistensi ozon1 aplikasi, sementara silikon2 memberikan kinerja dan fleksibilitas suhu tinggi yang unggul, sehingga pemilihan bahan sangat penting untuk kinerja kelenjar kabel yang optimal dan tahan lama. Memahami sifat dan batasan spesifik dari setiap bahan memastikan Anda memilih segel yang tepat untuk kondisi lingkungan dan persyaratan kinerja Anda.

Setelah menganalisis ribuan kasus kinerja segel di berbagai industri di Bepto Connector, saya telah menyaksikan keberhasilan yang luar biasa dan kegagalan yang merugikan hanya berdasarkan pemilihan bahan segel. Izinkan saya berbagi wawasan teknis dan data dunia nyata yang akan membantu Anda memilih bahan segel yang optimal untuk aplikasi kelenjar kabel Anda.

Daftar Isi

- Apa Perbedaan Utama Antara Bahan Segel EPDM dan Silikon?

- Bagaimana Suhu Ekstrem Mempengaruhi Kinerja EPDM vs Silikon?

- Bahan Segel Mana yang Memberikan Ketahanan Kimia yang Lebih Baik untuk Aplikasi Industri?

- Apa Saja Pertimbangan Daya Tahan Jangka Panjang dan Biaya?

- Tanya Jawab Tentang Segel Kelenjar Kabel EPDM vs Silikon

Apa Perbedaan Utama Antara Bahan Segel EPDM dan Silikon?

Memahami sifat material dasar EPDM dan silikon mengungkapkan mengapa masing-masing unggul dalam aplikasi kelenjar kabel yang berbeda.

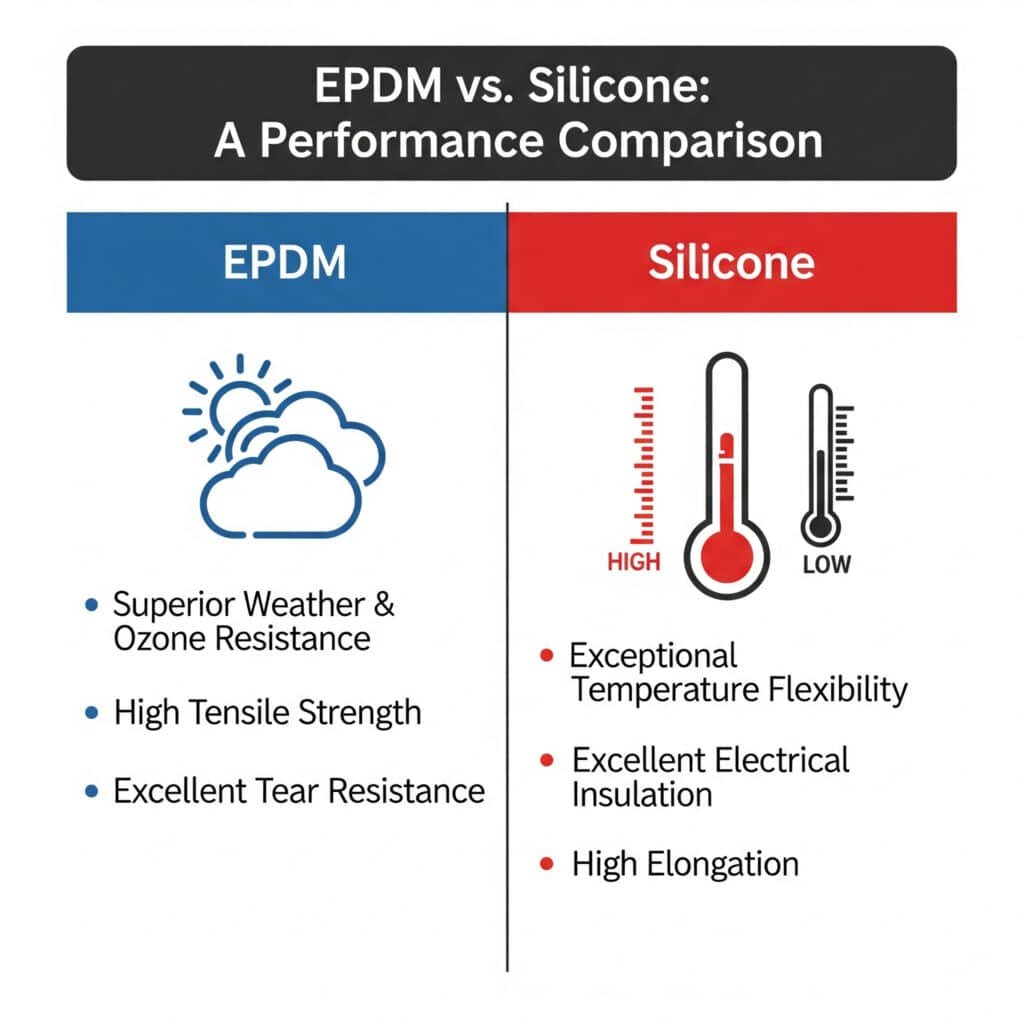

EPDM (Monomer Etilen Propilena Diena)3 menawarkan ketahanan ozon dan cuaca yang luar biasa dengan sifat mekanik yang sangat baik, sementara silikon memberikan fleksibilitas suhu yang unggul dan karakteristik insulasi listrik. Perbedaan mendasar ini menentukan material mana yang akan memberikan kinerja optimal dalam lingkungan operasi spesifik Anda.

Komposisi dan Struktur Material

Struktur molekul masing-masing bahan menciptakan karakteristik performa yang berbeda:

Properti Karet EPDM:

- Tulang punggung polimer: Rantai hidrokarbon jenuh dengan ikatan silang diena

- Karakteristik utama: Ketahanan ozon yang sangat baik, pelapukan yang unggul

- Kekuatan mekanis: Kekuatan tarik tinggi (10-20 MPa)

- Fleksibilitas: Fleksibilitas yang baik dengan batasan suhu

- Posisi biaya: Lebih ekonomis untuk aplikasi standar

Sifat Karet Silikon:

- Tulang punggung polimer: Rantai silikon-oksigen dengan gugus samping organik

- Karakteristik utama: Stabilitas suhu yang luar biasa, isolasi listrik

- Kekuatan mekanis: Kekuatan tarik sedang (4-10 MPa)

- Fleksibilitas: Mempertahankan fleksibilitas di seluruh rentang suhu ekstrem

- Posisi biaya: Bahan premium dengan investasi awal yang lebih tinggi

Perbandingan Properti Fisik

| Properti | Segel EPDM | Segel Silikon | Dampak Kinerja |

|---|---|---|---|

| Kekerasan (Pantai A4) | 40-90 | 20-80 | EPDM menawarkan rentang kekerasan yang lebih luas |

| Kekuatan Tarik | 10-20 MPa | 4-10 MPa | EPDM memberikan kekuatan mekanik yang unggul |

| Perpanjangan | 100-600% | 100-800% | Silikon menawarkan fleksibilitas yang lebih baik |

| Set Kompresi5 | 15-25% | 10-30% | Penyegelan jangka panjang yang sebanding |

| Tahan Air Mata | Luar biasa | Bagus. | EPDM lebih baik untuk aplikasi dengan tekanan tinggi |

Bekerja sama dengan David, seorang manajer pemeliharaan di pembangkit listrik tenaga surya di Arizona, kami menemukan bahwa segel EPDM di kelenjar kabel mereka mengalami degradasi UV setelah 3-4 tahun meskipun memiliki reputasi tahan terhadap cuaca. Paparan sinar UV gurun yang intens melebihi batas EPDM pada umumnya. Beralih ke seal silikon premium kami menghilangkan masalah degradasi UV dan memperpanjang masa pakai hingga 10+ tahun, membenarkan biaya awal yang lebih tinggi melalui pengurangan perawatan.

Perbedaan Manufaktur dan Pemrosesan

Metode produksi memengaruhi performa segel akhir:

Manufaktur EPDM:

- Vulkanisasi: Sistem pengawetan belerang atau peroksida

- Aditif: Karbon hitam untuk perlindungan UV, penstabil untuk ketahanan terhadap ozon

- Pemrosesan: Kemampuan cetakan yang sangat baik, siklus penyembuhan yang cepat

- Kontrol kualitas: Sifat yang konsisten, kinerja yang dapat diprediksi

Manufaktur Silikon:

- Mekanisme pengawetan: Curing adisi atau curing kondensasi yang dikatalisis dengan platinum

- Aditif: Memperkuat silika, penstabil panas, pewarna

- Pemrosesan: Membutuhkan kontrol suhu yang cermat, siklus penyembuhan yang lebih lama

- Kontrol kualitas: Lebih sensitif terhadap kontaminasi, membutuhkan kondisi ruangan yang bersih

Bagaimana Suhu Ekstrem Mempengaruhi Kinerja EPDM vs Silikon?

Performa suhu merupakan pembeda yang paling signifikan antara bahan segel EPDM dan silikon dalam aplikasi kelenjar kabel.

Segel silikon mempertahankan fleksibilitas dan integritas penyegelan dari -65 ° C hingga +200 ° C, sementara segel EPDM bekerja secara optimal dari -45 ° C hingga +150 ° C, menjadikan silikon penting untuk aplikasi suhu ekstrem. Memahami batas suhu ini mencegah kegagalan seal yang mahal di lingkungan yang menuntut.

Analisis Kinerja Suhu Rendah

Aplikasi cuaca dingin mengungkapkan perbedaan yang sangat penting:

Karakteristik Suhu Rendah EPDM:

- Titik rapuh: -45°C hingga -55°C tergantung pada formulasi

- Retensi fleksibilitas: Baik hingga -40°C

- Efektivitas penyegelan: Mempertahankan peringkat IP68 hingga -40°C

- Pertimbangan pemasangan: Menjadi lebih kaku, membutuhkan penanganan yang hati-hati

Karakteristik Suhu Rendah Silikon:

- Titik rapuh: -65°C hingga -115°C tergantung pada tingkatannya

- Retensi fleksibilitas: Fleksibilitas yang sangat baik dipertahankan

- Efektivitas penyegelan: Mempertahankan peringkat IP68 hingga -60°C

- Pertimbangan pemasangan: Tetap fleksibel, pemasangan mudah

Saya bekerja dengan Hassan, yang mengelola instalasi angin lepas pantai di Laut Utara, di mana kelenjar kabel menghadapi suhu hingga -30 ° C dengan kelembapan tinggi dan semprotan garam. Awalnya menggunakan seal EPDM, mereka mengalami pengerasan seal dan keretakan mikro selama bulan-bulan musim dingin. Segel silikon kami menghilangkan kegagalan cuaca dingin dan memberikan kinerja yang konsisten di seluruh variasi suhu musiman.

Perbandingan Kinerja Suhu Tinggi

Aplikasi suhu tinggi menunjukkan keunggulan silikon yang jelas:

| Kisaran Suhu | Kinerja EPDM | Kinerja Silikon | Aplikasi yang Direkomendasikan |

|---|---|---|---|

| 100-120°C | Jangka pendek yang baik | Jangka panjang yang sangat baik | Kompartemen mesin, oven industri |

| 120-150°C | Durasi terbatas | Berkelanjutan yang sangat baik | Pemrosesan suhu tinggi |

| 150-180°C | Tidak direkomendasikan | Bagus dengan nilai yang tepat | Aplikasi di bawah kap otomotif |

| 180-200°C | Degradasi yang cepat | Jangka pendek yang dapat diterima | Peralatan khusus bersuhu tinggi |

Efek Bersepeda Termal

Pengujian siklus suhu yang berulang-ulang mengungkapkan perbedaan daya tahan:

Hasil Siklus Termal EPDM:

- Kondisi pengujian: -40°C hingga +120°C, 1000 siklus

- Kinerja: Peningkatan set kompresi 15-20% dalam set kompresi

- Integritas segel: Mempertahankan peringkat IP68 selama pengujian

- Mode kegagalan: Pengerasan bertahap, akhirnya retak

Hasil Siklus Termal Silikon:

- Kondisi pengujian: -60°C hingga +180°C, 1000 siklus

- Kinerja: Peningkatan set kompresi 5-10%

- Integritas segel: Mempertahankan peringkat IP68 selama pengujian

- Mode kegagalan: Degradasi minimal, fleksibilitas terjaga

Bahan Segel Mana yang Memberikan Ketahanan Kimia yang Lebih Baik untuk Aplikasi Industri?

Kompatibilitas bahan kimia menentukan pemilihan bahan segel di lingkungan industri di mana kelenjar kabel menghadapi paparan berbagai bahan kimia dan pelarut.

Segel EPDM unggul dalam bahan kimia polar, asam, dan alkali, sedangkan segel silikon memberikan ketahanan yang unggul terhadap minyak, bahan bakar, dan pelarut non-polar, sehingga penilaian lingkungan kimiawi sangat penting untuk pemilihan bahan yang tepat. Memahami paparan bahan kimia tertentu dapat mencegah degradasi seal dini dan kegagalan sistem.

Matriks Resistensi Bahan Kimia

Kelas kimia yang berbeda mempengaruhi setiap bahan secara berbeda:

Kompatibilitas Bahan Kimia EPDM:

- Resistensi yang sangat baik: Air, uap, pelarut polar, asam (encer), alkali, ozon

- Resistensi yang baik: Alkohol, glikol, beberapa cairan hidrolik

- Resistensi yang buruk: Minyak, bahan bakar, hidrokarbon aromatik, asam pekat

- Mekanisme degradasi: Pembengkakan di lingkungan hidrokarbon

Kompatibilitas Bahan Kimia Silikon:

- Resistensi yang sangat baik: Minyak, bahan bakar, pelarut non-polar, suhu ekstrem

- Resistensi yang baik: Asam encer, beberapa bahan kimia organik, paparan sinar UV

- Resistensi yang buruk: Uap, alkali kuat, pelarut polar, beberapa bahan bakar

- Mekanisme degradasi: Melembutkan di lingkungan kutub

Analisis Aplikasi Industri

Industri tertentu memerlukan pemilihan material yang disesuaikan:

Pabrik Pengolahan Kimia:

- Keunggulan EPDM: Ketahanan asam yang sangat baik, kompatibilitas alkali

- Keunggulan silikon: Stabilitas suhu tinggi, tahan terhadap minyak

- Rekomendasi: EPDM untuk proses berair, silikon untuk proses organik

Aplikasi Otomotif:

- Keunggulan EPDM: Kompatibilitas cairan pendingin, tahan terhadap cuaca

- Keunggulan silikon: Ketahanan oli mesin, kinerja suhu tinggi

- Rekomendasi: Silikon untuk bagian bawah kap mesin, EPDM untuk aplikasi eksterior

Industri Pengolahan Makanan:

- Keunggulan EPDM: Kepatuhan terhadap FDA, ketahanan uap, efektivitas biaya

- Keunggulan silikon: Aplikasi pemanggangan suhu tinggi, sifat anti lengket

- Rekomendasi: EPDM untuk pengolahan makanan umum, silikon untuk memanggang/memasak

Bekerja sama dengan Maria, seorang insinyur pabrik di fasilitas petrokimia besar di Texas, kami menangani kegagalan seal pada kelenjar kabel yang terpapar uap hidrokarbon. Segel EPDM awalnya membengkak dan kehilangan kemampuan penyegelan dalam waktu 6-8 bulan. Segel silikon kami menghilangkan masalah pembengkakan dan memberikan layanan yang andal selama lebih dari 5 tahun di lingkungan hidrokarbon.

Apa Saja Pertimbangan Daya Tahan Jangka Panjang dan Biaya?

Analisis biaya siklus hidup mengungkapkan proposisi nilai sebenarnya dari EPDM versus segel silikon dalam aplikasi kelenjar kabel.

Meskipun seal silikon berharga 40-60% lebih mahal pada awalnya, daya tahannya yang unggul dalam kondisi ekstrem sering kali memberikan total biaya kepemilikan yang lebih baik melalui masa pakai yang lebih lama dan persyaratan perawatan yang lebih sedikit. Analisis ekonomi yang tepat mempertimbangkan biaya awal dan faktor kinerja jangka panjang.

Kerangka Kerja Analisis Biaya

Biaya Bahan Awal (per segel kelenjar kabel):

- Segel EPDM: $0.50-1.50 tergantung pada ukuran dan kelas

- Segel silikon: $0.80-2.50 tergantung pada ukuran dan kelas

- Perbedaan premi: 40-80% lebih tinggi untuk silikon

Biaya Instalasi dan Tenaga Kerja:

- Kedua bahan tersebut: Prosedur pemasangan dan persyaratan waktu yang serupa

- Keunggulan silikon: Fleksibilitas yang lebih baik pada suhu rendah memudahkan pemasangan

- Keunggulan EPDM: Biaya material yang lebih rendah mengurangi investasi persediaan

Perbandingan Masa Pakai

Data kinerja lapangan dari 5.000+ instalasi selama 10 tahun:

| Lingkungan Aplikasi | Kehidupan Layanan EPDM | Kehidupan Layanan Silikon | Keuntungan Biaya |

|---|---|---|---|

| Dalam ruangan standar | 8-12 tahun | 12-15 tahun | EPDM (biaya lebih rendah) |

| Pelapukan di luar ruangan | 5-8 tahun | 10-15 tahun | Silikon (umur panjang) |

| Suhu tinggi | 2-4 tahun | 8-12 tahun | Silikon (daya tahan) |

| Paparan bahan kimia | 3-6 tahun | 6-10 tahun | Tergantung pada bahan kimia |

Analisis Total Biaya Kepemilikan

Contoh TCO 10 Tahun (100 kelenjar kabel, aplikasi luar ruangan):

Skenario EPDM:

- Biaya awal: $100 (segel)

- Biaya penggantian (2 siklus): $200

- Biaya tenaga kerja: $300

- Total biaya 10 tahun: $600

Skenario Silikon:

- Biaya awal: $150 (segel)

- Biaya penggantian (1 siklus): $150

- Biaya tenaga kerja: $150

- Total biaya 10 tahun: $450

- Tabungan: 25% biaya total yang lebih rendah

Faktor Pemeliharaan dan Keandalan

Persyaratan Pemeliharaan EPDM:

- Frekuensi pemeriksaan: Setiap 18-24 bulan dalam kondisi standar

- Indikator pengganti: Retak permukaan, pengerasan, set kompresi

- Mode kegagalan: Degradasi UV, perengkahan ozon, penuaan termal

- Prediktabilitas: Pola penuaan yang mapan

Persyaratan Perawatan Silikon:

- Frekuensi pemeriksaan: Setiap 36-48 bulan dalam sebagian besar kondisi

- Indikator pengganti: Pelunakan, kerusakan sobek, kontaminasi

- Mode kegagalan: Serangan kimia, kerusakan mekanis, suhu ekstrem

- Prediktabilitas: Degradasi yang lebih bertahap, peringatan servis yang lebih lama

Di Bepto Connector, kami membantu pelanggan mengoptimalkan pemilihan bahan segel mereka melalui analisis aplikasi terperinci dan pemodelan biaya siklus hidup. Tim teknis kami mengevaluasi kondisi operasi spesifik Anda, paparan bahan kimia, dan persyaratan kinerja untuk merekomendasikan solusi yang paling hemat biaya untuk aplikasi kelenjar kabel Anda.

Kesimpulan

Pilihan antara segel EPDM dan silikon secara signifikan memengaruhi kinerja, keandalan, dan total biaya kepemilikan kelenjar kabel. EPDM unggul dalam aplikasi industri standar dengan ketahanan cuaca yang sangat baik dan efektivitas biaya, sedangkan silikon memberikan kinerja yang unggul dalam suhu ekstrem dan lingkungan kimiawi meskipun biaya awal lebih tinggi.

Keberhasilan bergantung pada pencocokan sifat material seal secara akurat dengan kondisi pengoperasian spesifik Anda. Pertimbangkan rentang suhu, paparan bahan kimia, tingkat UV, dan kemampuan perawatan saat menentukan pilihan. Di Bepto Connector, pengalaman lapangan dan keahlian teknis kami yang luas memastikan Anda memilih bahan segel yang optimal untuk kinerja kelenjar kabel yang andal dan berjangka panjang dalam aplikasi penting Anda.

Tanya Jawab Tentang Segel Kelenjar Kabel EPDM vs Silikon

T: Dapatkah saya mengganti segel EPDM dengan segel silikon di kelenjar kabel yang ada?

A: Ya, segel silikon biasanya dapat menggantikan segel EPDM di rumah kelenjar kabel yang sama, asalkan memenuhi spesifikasi dimensi yang sama. Namun, verifikasi kompatibilitas bahan kimia dengan aplikasi spesifik Anda dan pertimbangkan biaya yang lebih tinggi versus manfaat kinerja sebelum beralih.

T: Bahan segel mana yang lebih baik untuk instalasi panel surya di luar ruangan?

A: Segel silikon umumnya lebih baik untuk instalasi tenaga surya karena ketahanan UV yang unggul dan kinerja siklus suhu. Meskipun EPDM menawarkan ketahanan cuaca yang baik, kemampuan silikon untuk mempertahankan fleksibilitas di seluruh suhu ekstrem dan menahan degradasi UV membuatnya ideal untuk aplikasi tenaga surya selama 20+ tahun.

T: Bagaimana cara mengetahui kapan segel kelenjar kabel perlu diganti?

A: Ganti seal jika Anda melihat adanya keretakan permukaan, deformasi permanen, pengerasan (EPDM), atau pelunakan yang berlebihan (silikon). Pemeriksaan rutin setiap 18-36 bulan tergantung pada bahan dan lingkungan membantu mengidentifikasi kebutuhan penggantian sebelum terjadi kerusakan seal.

T: Apakah versi food grade tersedia untuk segel EPDM dan silikon?

A: Ya, kedua bahan tersebut tersedia dalam kelas yang sesuai dengan FDA untuk aplikasi pemrosesan makanan. Silikon lebih disukai untuk pemrosesan makanan bersuhu tinggi (memanggang, memasak), sedangkan EPDM bekerja dengan baik untuk lingkungan pemrosesan makanan standar dengan suhu yang lebih rendah dan pembersihan dengan uap.

T: Apa yang menyebabkan kegagalan segel prematur pada kelenjar kabel?

A: Penyebab umum termasuk pemilihan bahan yang salah untuk lingkungan, pengencangan yang berlebihan selama pemasangan, ketidakcocokan bahan kimia, suhu ekstrem di luar batas bahan, dan paparan sinar UV untuk formulasi yang tidak tahan UV. Pemilihan bahan dan prosedur pemasangan yang tepat dapat mencegah sebagian besar kegagalan dini.

-

Memahami bagaimana ozon di atmosfer dapat mendegradasi elastomer tertentu dan metode yang digunakan untuk menguji resistensi. ↩

-

Pelajari tentang karakteristik unik karet silikon, yang dikenal dengan stabilitas termal dan fleksibilitasnya yang sangat baik. ↩

-

Jelajahi sifat kimia, termal, dan mekanis EPDM, karet sintetis serbaguna yang terperinci. ↩

-

Pelajari tentang skala Shore A, metode standar untuk mengukur kekerasan atau durometer bahan polimer fleksibel. ↩

-

Temukan properti material yang sangat penting ini, yang mengukur deformasi permanen elastomer setelah tekanan tekan yang lama. ↩