Kegagalan korosi pada kelenjar kabel menyebabkan waktu henti sistem yang dahsyat, bahaya keselamatan, dan jutaan biaya penggantian yang dapat dicegah melalui pemahaman yang tepat tentang proses elektrokimia dan pemilihan material. Insinyur sering meremehkan mekanisme korosi, yang menyebabkan kegagalan dini di lingkungan laut, kimia, dan industri di mana kondisi agresif mempercepat degradasi material. Pemilihan material yang buruk mengakibatkan korosi galvanik, retak korosi tegangan, dan serangan lingkungan yang membahayakan integritas listrik dan mekanik.

Memahami kimia korosi mengungkapkan bahwa pemilihan material harus mempertimbangkan kompatibilitas galvanik, kondisi paparan lingkungan, dan perbedaan potensial elektrokimia, dengan pemilihan paduan yang tepat dan perawatan permukaan yang memberikan masa pakai 10-50 kali lebih lama di lingkungan korosif. Analisis korosi yang komprehensif memastikan pilihan material yang optimal untuk umur panjang yang maksimal.

Setelah menganalisis kegagalan korosi dari lebih dari 5.000 instalasi kelenjar kabel di seluruh aplikasi kelautan, pemrosesan kimia, dan lepas pantai, saya telah mengidentifikasi faktor elektrokimia penting yang menentukan kinerja dan umur panjang material. Izinkan saya berbagi ilmu korosi komprehensif yang akan memandu pemilihan material Anda dan memastikan daya tahan yang luar biasa di lingkungan yang paling agresif.

Daftar Isi

- Memahami Kimia Dasar Korosi pada Kelenjar Kabel

- Bagaimana Bahan yang Berbeda Menanggapi Lingkungan Korosif

- Korosi Galvanik: Ancaman Tersembunyi dalam Sistem Multi-Material

- Perawatan Permukaan Tingkat Lanjut dan Lapisan Pelindung

- Tanya Jawab Tentang Pencegahan Korosi pada Aplikasi Kelenjar Kabel

Memahami Kimia Dasar Korosi pada Kelenjar Kabel

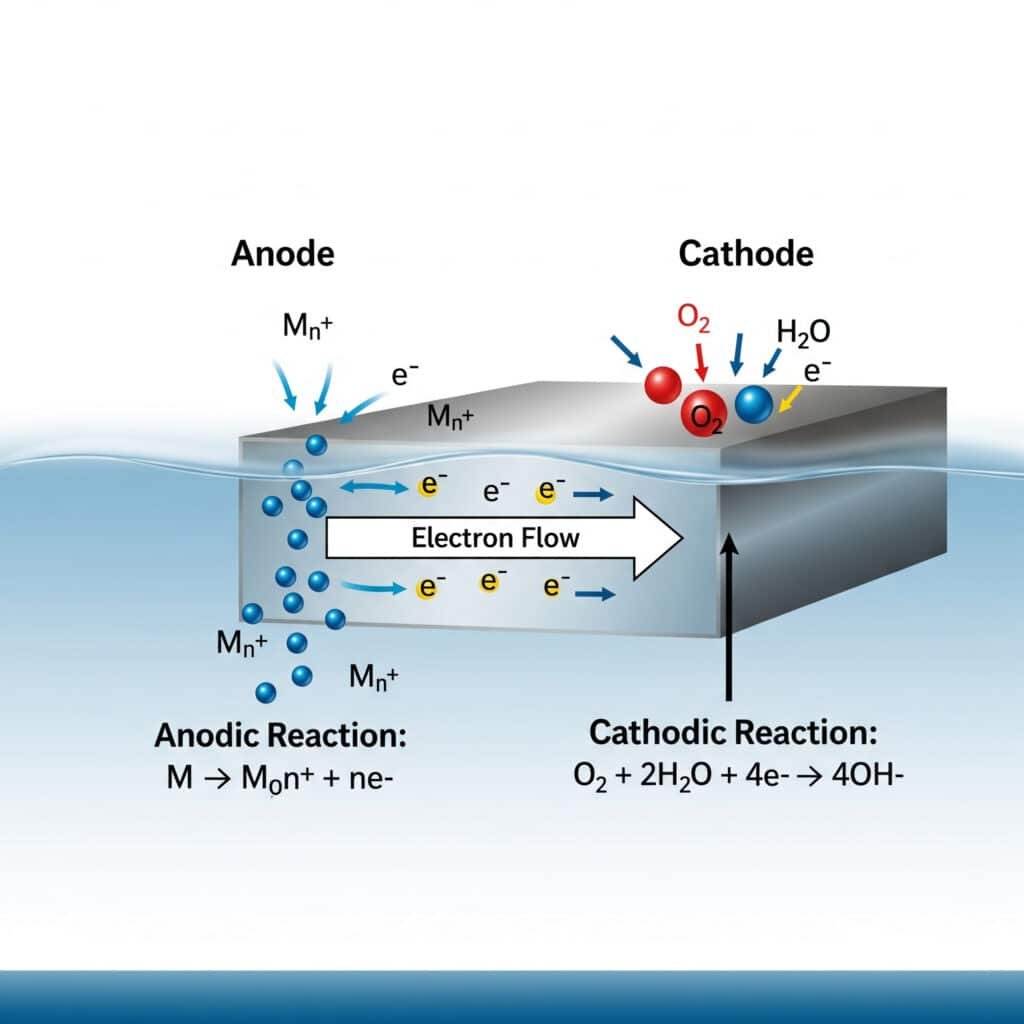

Korosi pada dasarnya adalah sebuah proses elektrokimia1 di mana logam kehilangan elektron dan kembali ke kondisi teroksidasi alami, dengan laju dan mekanisme yang bergantung pada sifat material dan kondisi lingkungan.

Korosi terjadi ketika logam bertindak sebagai anoda dalam sel elektrokimia, kehilangan elektron untuk membentuk ion logam sementara oksigen atau pengoksidasi lainnya menerima elektron di lokasi katoda, dengan proses yang dipercepat oleh elektrolit, suhu, dan kondisi pH yang biasa ditemukan di lingkungan industri. Memahami mekanisme ini memungkinkan strategi pencegahan yang efektif.

Dasar-dasar Elektrokimia

Reaksi Korosi Dasar:

- Reaksi anodik: M → M^n+ + ne^- (oksidasi logam)

- Reaksi katodik: O₂ + 4H^+ + 4e^- → 2H₂O (reduksi oksigen, asam)

- Reaksi katodik: O₂ + 2H₂O + 4e^- → 4OH^- (reduksi oksigen, basa)

- Proses keseluruhan: Pelarutan logam ditambah dengan konsumsi elektron

Kekuatan Penggerak Termodinamika:

- Potensial elektroda standar: Menentukan kecenderungan korosi

- Seri galvanik2: Peringkat kebangsawanan praktis dalam air laut

- Diagram Pourbaix3: hubungan pH dan stabilitas potensial

- Perubahan energi bebas: Keunggulan termodinamika dari reaksi korosi

Faktor Lingkungan yang Mempengaruhi Korosi

Komposisi Elektrolit:

- Konsentrasi klorida: Anion agresif yang memecah film pasif

- tingkat pH: Mempengaruhi stabilitas logam dan pembentukan produk korosi

- Oksigen terlarut: Reaktan katodik primer dalam kondisi netral/basa

- Suhu: Mempercepat kinetika reaksi (2x laju per kenaikan 10°C)

- Konduktivitas: Kekuatan ion yang lebih tinggi meningkatkan arus korosi

Faktor Lingkungan Fisik:

- Tingkat kelembapan: Diperlukan untuk reaksi elektrokimia

- Perputaran suhu: Tekanan termal memengaruhi film pelindung

- Paparan sinar UV: Mendegradasi lapisan dan polimer organik

- Tekanan mekanis: Mempercepat korosi melalui konsentrasi tegangan

- Kondisi celah: Aerasi diferensial menciptakan lingkungan lokal yang agresif

Bekerja sama dengan David, seorang insinyur pemeliharaan di fasilitas petrokimia utama di Texas, kami menyelidiki kegagalan kelenjar kabel di unit pemrosesan sulfur mereka. Paparan hidrogen sulfida menyebabkan korosi yang cepat pada kelenjar baja tahan karat standar. Analisis korosi kami menunjukkan bahwa peningkatan ke baja tahan karat super dupleks (UNS S32750) menghilangkan kegagalan dan memperpanjang masa pakai dari 2 tahun menjadi 15+ tahun.

Mekanisme Korosi pada Kelenjar Kabel

Korosi Seragam:

- Mekanisme: Kehilangan logam yang merata di seluruh permukaan yang terbuka

- Faktor-faktor tarif: Komposisi bahan, agresivitas lingkungan

- Prediktabilitas: Relatif dapat diprediksi berdasarkan data laju korosi

- Pencegahan: Pemilihan bahan yang tepat, lapisan pelindung

Korosi Lokal:

- Korosi lubang: Serangan terkonsentrasi yang menciptakan penetrasi yang dalam

- Korosi celah: Kondisi agresif di ruang terbatas

- Retak korosi tegangan4: Kombinasi stres dan lingkungan korosif

- Korosi antar butir: Serangan di sepanjang batas butir pada paduan peka

Perilaku Korosi Spesifik Material

| Bahan | Mode Korosi Primer | Lingkungan Kritis | Mekanisme Perlindungan |

|---|---|---|---|

| Baja Karbon | Seragam, mengadu | Laut, asam | Pelapisan, perlindungan katodik |

| Baja Tahan Karat 316 | Pitting, celah | Larutan klorida | Film pasif, pemilihan kelas yang tepat |

| Paduan Aluminium | Mengadu, galvanik | Laut, basa | Anodisasi, pemilihan paduan |

| Kuningan | Dezincifikasi, SCC | Amonia, stres | Paduan yang terhambat, menghilangkan stres |

| Inconel 625 | Korosi minimal | Lingkungan yang ekstrem | Film kromium oksida |

Bagaimana Bahan yang Berbeda Menanggapi Lingkungan Korosif

Pemilihan material harus mempertimbangkan mekanisme korosi dan kondisi lingkungan tertentu untuk memastikan kinerja dan umur panjang yang optimal.

Material yang berbeda menunjukkan ketahanan korosi yang sangat berbeda berdasarkan komposisi kimia, struktur mikro, dan kemampuannya untuk membentuk lapisan permukaan pelindung, dengan baja tahan karat yang mengandalkan kepasifan kromium oksida, aluminium yang membentuk lapisan oksida pelindung, dan paduan khusus yang menggunakan beberapa elemen paduan untuk meningkatkan perlindungan. Memahami interaksi material-lingkungan memandu pemilihan yang optimal.

Analisis Kinerja Baja Tahan Karat

Baja Tahan Karat Austenitik (Seri 300):

- Komposisi 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Ketahanan terhadap korosi: Sangat baik di sebagian besar lingkungan, terbatas pada klorida tinggi

- Resistensi pitting: PREN = %Cr + 3.3(%Mo) + 16(%N) ≈ 25-27

- Aplikasi kritis: Kelautan, pengolahan makanan, penanganan bahan kimia

- Keterbatasan: Lubang yang diinduksi klorida di atas 60 ° C, retak korosi tegangan

Baja Tahan Karat Dupleks:

- Komposisi 2205: 22% Cr, 5% Ni, 3% Mo, ferit / austenit seimbang

- Ketahanan terhadap korosi: Lebih unggul dari 316L, ketahanan klorida yang sangat baik

- Resistensi pitting: PREN ≈ 35, secara signifikan lebih tinggi dari nilai austenitik

- Sifat mekanis: Kekuatan yang lebih tinggi, ketahanan korosi tegangan yang lebih baik

- Aplikasi: Lepas pantai, pemrosesan kimia, lingkungan berklorida tinggi

Baja Tahan Karat Super Duplex:

- Komposisi 2507: 25% Cr, 7% Ni, 4% Mo, penambahan nitrogen

- Ketahanan terhadap korosi: Performa luar biasa di lingkungan yang agresif

- Resistensi pitting: PREN ≈ 42, cocok untuk servis berat

- Pertimbangan biaya: Biaya 3-5x lipat dari 316L, dibenarkan untuk aplikasi kritis

- Aplikasi: Sistem air laut, pemrosesan kimia, anjungan lepas pantai

Bekerja sama dengan Hassan, yang mengelola pengendalian korosi untuk pabrik desalinasi utama di Arab Saudi, kami mengevaluasi kinerja kelenjar kabel di lingkungan air laut bersuhu tinggi. Baja tahan karat 316L standar menunjukkan kegagalan lubang dalam waktu 6 bulan. Cable gland super duplex 2507 kami telah beroperasi selama 5+ tahun tanpa masalah korosi, meskipun terpapar air laut bersuhu 80°C yang agresif.

Karakteristik Korosi Paduan Aluminium

Aluminium 6061-T6:

- Komposisi: 1% Mg, 0,6% Si, aluminium seimbang

- Mekanisme korosi: Film aluminium oksida pelindung (Al₂O₃)

- Kepekaan terhadap lingkungan: Rentan terhadap lubang dalam larutan klorida

- Masalah galvanik: Anodik untuk sebagian besar logam, membutuhkan isolasi

- Aplikasi: Kedirgantaraan, otomotif, industri umum (non-kelautan)

5083 Aluminium Kelas Laut:

- Komposisi: 4.5% Mg, meningkatkan ketahanan terhadap korosi

- Ketahanan terhadap korosi: Performa unggul di lingkungan laut

- Korosi tegangan: Tahan terhadap SCC dalam aplikasi kelautan

- Pertimbangan pengelasan: Mempertahankan ketahanan korosi setelah pengelasan

- Aplikasi: Struktur laut, peralatan lepas pantai, pembuatan kapal

Kinerja Aluminium Anodized:

- Anodisasi tipe II: Lapisan oksida 10-25 μm, perlindungan korosi yang ditingkatkan

- Anodisasi tipe III: Lapisan keras 25-100 μm, daya tahan yang unggul

- Perawatan penyegelan: Meningkatkan ketahanan korosi di lingkungan yang agresif

- Peningkatan kinerja: Umur 5-10x lebih lama vs. aluminium biasa

- Keterbatasan: Kerusakan lapisan membuat substrat terpapar pada korosi yang dipercepat

Kinerja Paduan Khusus

Inconel 625 (UNS N06625):

- Komposisi: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Ketahanan terhadap korosi: Performa luar biasa di lingkungan yang ekstrem

- Kemampuan suhu: Mempertahankan properti hingga 650°C

- Ketahanan terhadap bahan kimia: Tahan terhadap asam, basa, kondisi pengoksidasi

- Faktor biaya: 10-15x biaya baja tahan karat, dibenarkan untuk layanan penting

Hastelloy C-276:

- Komposisi: 57% Ni, 16% Cr, 16% Mo, 4% W

- Ketahanan terhadap korosi: Performa unggul dalam mengurangi asam

- Keserbagunaan: Sangat baik dalam lingkungan pengoksidasi dan pereduksi

- Aplikasi: Pemrosesan kimia, pengendalian polusi, pengolahan limbah

- Kinerja: Hampir kebal terhadap retak korosi akibat tekanan

Korosi Galvanik: Ancaman Tersembunyi dalam Sistem Multi-Material

Korosi galvanik terjadi ketika logam yang berbeda dihubungkan secara elektrik dengan adanya elektrolit, sehingga menciptakan percepatan korosi pada logam yang lebih aktif.

Korosi galvanik dapat meningkatkan laju korosi hingga 10-100 kali lipat dari tingkat normal ketika logam yang tidak kompatibel digabungkan, dengan tingkat keparahan tergantung pada perbedaan potensial antara bahan, rasio area, dan konduktivitas elektrolit, sehingga analisis kompatibilitas bahan sangat penting untuk desain sistem kelenjar kabel. Pemilihan material yang tepat mencegah kegagalan galvanik yang dahsyat.

Seri dan Kompatibilitas Galvanik

Seri Galvanik dalam Air Laut (paling mulia sampai yang paling rendah):

- Platinum, Emas - Sangat katodik (terlindungi)

- Inconel 625, Hastelloy C - Bangsawan yang luar biasa

- 316 Baja Tahan Karat (pasif) - Bangsawan yang baik saat pasif

- Tembaga, Perunggu - Bangsawan moderat

- Kuningan - Aktivitas sedang

- Baja Karbon - Aktif (mudah berkarat)

- Paduan Aluminium - Sangat aktif

- Seng - Paling aktif (pengorbanan)

Pedoman Kompatibilitas:

- Kombinasi yang aman: Bahan dalam beda potensial 0,25V

- Zona Perhatian: Perbedaan 0,25-0,50V, membutuhkan evaluasi

- Kombinasi yang berbahaya: Perbedaan> 0,50V, hindari kontak langsung

- Efek area: Rasio katoda besar/anoda kecil mempercepat korosi

- Efek jarak: Arus galvanik berkurang dengan jarak pemisahan

Contoh Korosi Galvanik Dunia Nyata

Studi Kasus 1: Kelenjar Kabel Aluminium dengan Penutup Baja

- Masalah: Kelenjar aluminium berkarat dengan cepat saat dipasang ke panel baja

- Mekanisme: Aluminium anodik terhadap baja, pembubaran yang dipercepat

- Solusi: Mesin cuci isolasi baja tahan karat, pelapis dielektrik

- Hasil: Masa pakai lebih lama dari 6 bulan hingga 5+ tahun

Studi Kasus 2: Kelenjar Kuningan dengan Kabel Aluminium

- Masalah: Lug kabel aluminium berkarat pada antarmuka kelenjar kuningan

- Mekanisme: Aluminium anodik terhadap kuningan, serangan terkonsentrasi pada sambungan

- Solusi: Lug aluminium berlapis timah, senyawa anti-korosi

- Hasil: Menghilangkan korosi galvanik, mempertahankan integritas listrik

Bekerja sama dengan Maria, seorang insinyur korosi di operator ladang angin lepas pantai utama, kami menangani korosi galvanik antara kelenjar kabel aluminium dan struktur menara baja. Desain asli menunjukkan korosi aluminium yang parah dalam waktu 18 bulan. Solusi kami menggunakan kelenjar baja tahan karat 316L dengan isolasi yang tepat menghilangkan efek galvanik dan mencapai masa pakai desain selama 25 tahun.

Strategi Pencegahan Korosi Galvanik

Pendekatan Pemilihan Material:

- Bahan yang kompatibel: Gunakan logam yang berdekatan dalam seri galvanik

- Perlindungan pengorbanan: Dengan sengaja menggunakan bahan yang lebih aktif sebagai anoda

- Sistem material yang mulia: Gunakan paduan tahan korosi di seluruh bagian

- Sistem pelapisan: Mengisolasi logam yang berbeda dengan penghalang pelindung

Solusi Desain:

- Isolasi listrik: Gasket, bushing, pelapis non-konduktif

- Optimalisasi rasio area: Meminimalkan area anoda relatif terhadap katoda

- Desain drainase: Mencegah akumulasi elektrolit di celah-celah

- Aksesibilitas: Desain untuk akses inspeksi dan pemeliharaan

Faktor Lingkungan yang Mempengaruhi Korosi Galvanik

| Lingkungan | Konduktivitas Elektrolit | Risiko Galvanik | Prioritas Pencegahan |

|---|---|---|---|

| Laut / Air Laut | Sangat Tinggi | Ekstrim | Penting - gunakan bahan yang kompatibel |

| Industri/Kimia | Tinggi | Parah. | Penting - diperlukan isolasi |

| Perkotaan/Polusi | Sedang | Sedang | Direkomendasikan - tindakan perlindungan |

| Pedesaan/Kering | Rendah | Minimal | Dasar - praktik standar yang memadai |

Perawatan Permukaan Tingkat Lanjut dan Lapisan Pelindung

Perawatan dan pelapisan permukaan memberikan perlindungan korosi tambahan di luar pemilihan bahan dasar, yang sering kali memperpanjang masa pakai hingga 5-20 kali lipat.

Perawatan permukaan tingkat lanjut termasuk pelapisan listrik, pelapisan konversi, dan sistem organik menciptakan perlindungan penghalang dan memodifikasi elektrokimia permukaan untuk mencegah inisiasi korosi, dengan pemilihan dan aplikasi yang tepat memberikan perlindungan selama puluhan tahun di lingkungan yang agresif. Memahami mekanisme pelapisan memastikan strategi perlindungan yang optimal.

Sistem Elektroplating

Pelapisan Seng:

- Mekanisme: Perlindungan pengorbanan dari substrat baja

- Ketebalan: Tipikal 5-25 μm, lebih tebal untuk servis berat

- Kinerja: Perlindungan 1-5 tahun tergantung pada lingkungan

- Aplikasi: Industri umum, lingkungan korosi sedang

- Keterbatasan: Kemampuan suhu terbatas (<100°C)

Pelapisan Nikel:

- Mekanisme: Perlindungan penghalang dengan ketahanan korosi yang sangat baik

- Ketebalan: 10-50 μm untuk perlindungan korosi

- Kinerja: 10-20 tahun di lingkungan sedang

- Aplikasi: Kelautan, pemrosesan kimia, dekoratif

- Keuntungan: Permukaan keras, ketahanan aus, kemampuan suhu

Pelapisan Kromium:

- Mekanisme: Permukaan yang sangat keras dan tahan korosi

- Jenis: Dekoratif (tipis) vs. krom keras (tebal)

- Kinerja: Daya tahan yang luar biasa di lingkungan yang agresif

- Aplikasi: Sistem hidraulik, pemrosesan bahan kimia, ketahanan aus

- Masalah lingkungan: Peraturan kromium heksavalen

Pelapis Konversi

Konversi Kromat (Aluminium):

- Mekanisme: Konversi kimiawi permukaan aluminium menjadi film kromat

- Kinerja: Perlindungan korosi dan daya rekat cat yang sangat baik

- Ketebalan: 1-5 μm, transparan hingga warna keemasan

- Aplikasi: Dirgantara, militer, persyaratan kinerja tinggi

- Peraturan: Pembatasan RoHS mendorong perawatan alternatif

Konversi Fosfat (Baja):

- Mekanisme: Pembentukan kristal besi/seng/mangan fosfat

- Kinerja: Basis yang sangat baik untuk sistem cat, perlindungan mandiri yang moderat

- Aplikasi: Otomotif, peralatan, manufaktur umum

- Manfaat: Daya rekat cat yang lebih baik, pelumasan break-in

- Proses: Pembersihan asam, fosfat, penetralan, pengeringan

Anodisasi (Aluminium):

- Tipe II: 10-25 μm, perlindungan dekoratif dan sedang

- Tipe III: 25-100 μm, lapisan keras untuk servis berat

- Penyegelan: Meningkatkan ketahanan korosi secara signifikan

- Kinerja: 10-25 tahun di lingkungan laut jika disegel dengan benar

- Aplikasi: Arsitektur, kelautan, kedirgantaraan, elektronik

Sistem Pelapisan Organik

Pelapis Serbuk:

- Kimia: Epoksi, poliester, poliuretan, sistem hibrida

- Aplikasi: Semprotan elektrostatik, penyembuhan termal

- Kinerja: Daya tahan yang sangat baik, tahan terhadap bahan kimia

- Ketebalan: Tipikal 50-150 μm

- Keuntungan: Kepatuhan terhadap lingkungan, kualitas hasil akhir yang sangat baik

Sistem Cat Cair:

- Primer: Kaya seng, epoksi, poliuretan untuk perlindungan korosi

- Topcoats: Poliuretan, fluoropolimer untuk ketahanan terhadap cuaca

- Desain sistem: Beberapa lapis untuk perlindungan maksimal

- Kinerja: 15-25 tahun dengan desain sistem yang tepat

- Aplikasi: Kelautan, kimia, arsitektur, industri

Bekerja sama dengan spesialis pelapis kami di Bepto Connector, kami mengembangkan sistem perlindungan multi-lapisan untuk kelenjar kabel dalam aplikasi lepas pantai: primer epoksi yang kaya seng, lapisan epoksi menengah, dan lapisan atas fluoropolimer. Sistem ini memberikan perlindungan 25+ tahun di lingkungan laut, secara signifikan mengungguli pelapis lapisan tunggal.

Kriteria Pemilihan Lapisan

Pertimbangan Lingkungan:

- Paparan bahan kimia: Persyaratan ketahanan asam, alkali, dan pelarut

- Kisaran suhu: Batas pengoperasian dan suhu puncak

- Paparan sinar UV: Aplikasi luar ruangan membutuhkan sistem yang stabil terhadap sinar UV

- Tuntutan mekanis: Persyaratan abrasi, benturan, dan fleksibilitas

- Sifat listrik: Persyaratan konduktivitas vs. insulasi

Persyaratan Kinerja:

- Kehidupan pelayanan: 5-25 tahun tergantung pada kekritisan aplikasi

- Akses pemeliharaan: Kelayakan dan frekuensi pelapisan ulang

- Biaya awal: Biaya sistem pelapisan vs. manfaat kinerja

- Biaya siklus hidup: Total biaya termasuk perawatan dan penggantian

- Kepatuhan terhadap peraturan: Peraturan lingkungan dan keselamatan

Jaminan Kualitas Pelapisan

Standar Persiapan Permukaan:

- Standar SSPC/NACE[^5]: Persyaratan kebersihan permukaan

- Persyaratan profil: Kekasaran permukaan untuk daya rekat

- Pengendalian kontaminasi: Penghilangan minyak, garam, dan kelembapan

- Kondisi lingkungan: Suhu, kelembaban selama aplikasi

- Kontrol kualitas: Protokol pemeriksaan dan pengujian

Pengujian Kinerja:

- Pengujian semprotan garam: ASTM B117, evaluasi korosi yang dipercepat

- Pengujian siklik: ASTM D5894, simulasi lingkungan yang realistis

- Pengujian daya rekat: Pengujian potong silang dan tarik untuk integritas lapisan

- Pengukuran ketebalan: Keseragaman lapisan dan kesesuaian spesifikasi

- Pemantauan lapangan: Validasi kinerja jangka panjang

Di Bepto Connector, kami memahami bahwa pencegahan korosi membutuhkan pemahaman yang komprehensif tentang proses elektrokimia, kompatibilitas material, dan faktor lingkungan. Pemilihan material, perawatan permukaan, dan program jaminan kualitas kami yang canggih memastikan ketahanan korosi yang luar biasa dan masa pakai yang lebih lama di lingkungan yang paling agresif.

Kesimpulan

Kimia korosi pada dasarnya menentukan umur panjang kelenjar kabel melalui proses elektrokimia yang dapat dikontrol melalui pemilihan material yang tepat, analisis kompatibilitas galvanik, dan perawatan permukaan tingkat lanjut. Memahami mekanisme ini memungkinkan para insinyur untuk menentukan kelenjar kabel yang memberikan masa pakai 10-50 kali lebih lama di lingkungan yang korosif.

Keberhasilan membutuhkan analisis komprehensif tentang kondisi lingkungan, kompatibilitas material, dan strategi perlindungan daripada hanya mengandalkan spesifikasi umum. Di Bepto Connector, pemahaman kami yang mendalam tentang ilmu korosi dan pengalaman lapangan yang luas memastikan Anda menerima kelenjar kabel yang dioptimalkan untuk daya tahan yang luar biasa di lingkungan korosif spesifik Anda.

Tanya Jawab Tentang Pencegahan Korosi pada Aplikasi Kelenjar Kabel

T: Bagaimana cara menentukan bahan kelenjar kabel mana yang terbaik untuk lingkungan korosif saya?

A: Analisis lingkungan spesifik Anda termasuk suhu, pH, paparan bahan kimia, dan kadar klorida, lalu lihat data seri galvanik dan bagan kompatibilitas material. Untuk lingkungan laut, baja tahan karat super dupleks atau Inconel memberikan kinerja yang optimal, sementara pemrosesan kimia mungkin memerlukan Hastelloy atau paduan khusus lainnya.

T: Apa yang dimaksud dengan korosi galvanik dan bagaimana cara mencegahnya pada instalasi kelenjar kabel saya?

A: Korosi galvanik terjadi ketika logam yang berbeda terhubung secara elektrik dalam elektrolit, menyebabkan percepatan korosi pada logam yang lebih aktif. Cegah dengan menggunakan bahan yang kompatibel (dalam perbedaan potensial 0,25V), isolasi listrik dengan gasket non-konduktif, atau lapisan pelindung untuk memutus sirkuit galvanik.

T: Berapa lama lagi pemilihan material yang tepat akan memperpanjang masa pakai kelenjar kabel?

A: Pemilihan material yang tepat dapat memperpanjang masa pakai hingga 10-50 kali lipat tergantung pada lingkungan. Misalnya, meningkatkan dari baja karbon ke baja tahan karat super dupleks dalam air laut dapat meningkatkan masa pakai dari 1-2 tahun menjadi 25+ tahun, sementara pelapis canggih dapat memberikan peningkatan 5-20x lipat.

T: Apakah perawatan dan pelapisan permukaan sebanding dengan biaya tambahan untuk perlindungan korosi?

A: Ya, perawatan permukaan biasanya membutuhkan biaya 10-30% lebih mahal pada awalnya tetapi dapat memperpanjang masa pakai hingga 5-20 kali lipat, memberikan laba atas investasi yang sangat baik. Sebagai contoh, aluminium anodized berharga 20% lebih mahal daripada aluminium polos tetapi bertahan 10 kali lebih lama di lingkungan laut, sehingga menghasilkan penghematan biaya siklus hidup yang signifikan.

T: Bagaimana cara memverifikasi bahwa kelenjar kabel saya akan tahan terhadap korosi pada aplikasi spesifik saya?

A: Minta data uji korosi yang spesifik untuk lingkungan Anda, lakukan instalasi percontohan untuk validasi lapangan, tentukan material dengan rekam jejak yang telah terbukti dalam aplikasi serupa, dan pertimbangkan pengujian korosi yang dipercepat (semprotan garam, pengujian siklik) untuk memvalidasi kinerja sebelum penerapan penuh.

-

Pelajari dasar-dasar elektrokimia, studi tentang reaksi kimia yang menyebabkan elektron bergerak. ↩

-

Pelajari tentang standar industri utama dari AMPP (sebelumnya NACE/SSPC) untuk persiapan permukaan yang tepat sebelum pelapisan. ↩

-

Temukan bagaimana diagram potensial/pH ini digunakan untuk memprediksi stabilitas termodinamika dan perilaku korosi logam dalam larutan air. ↩

-

Jelajahi mekanisme kegagalan ini, di mana kombinasi tegangan tarik dan lingkungan korosif menyebabkan keretakan pada material yang rentan. ↩