A kábeldugó zöld elszíneződése nem csak kozmetikai jellegű - ez egy ketyegő időzített bomba, amely az egész elektromos rendszert fenyegeti.

Mint Chuck a Bepto-tól, láttam már, hogy a korrózió milliós létesítményeket tett tönkre. Ez a vizuális útmutató feltárja a korai figyelmeztető jeleket és a bevált megoldásokat, amelyekkel megvédheti a kábelvezetékeket a korróziós meghibásodástól.

Tegnap Hassan felhívott engem a tengeri platformjáról - a "korrózióálló" tömítések mindössze 18 hónap után meghibásodtak, ami költséges leállást okozott.

Tartalomjegyzék

- Hogyan néz ki valójában a kábeldugó korróziója a különböző szakaszokban?

- Mely környezetek gyorsítják fel leginkább a kábeldugók korrózióját?

- Hogyan válasszam ki a korrózióálló anyagokat az adott alkalmazásomhoz?

- Melyek a leghatékonyabb megelőzési stratégiák a korrózió megállítására, mielőtt az elkezdődne?

Hogyan néz ki valójában a kábeldugó korróziója a különböző szakaszokban?

A korrózió nem egyik napról a másikra következik be - kiszámítható mintákat követ, amelyeket meg lehet tanulni felismerni.

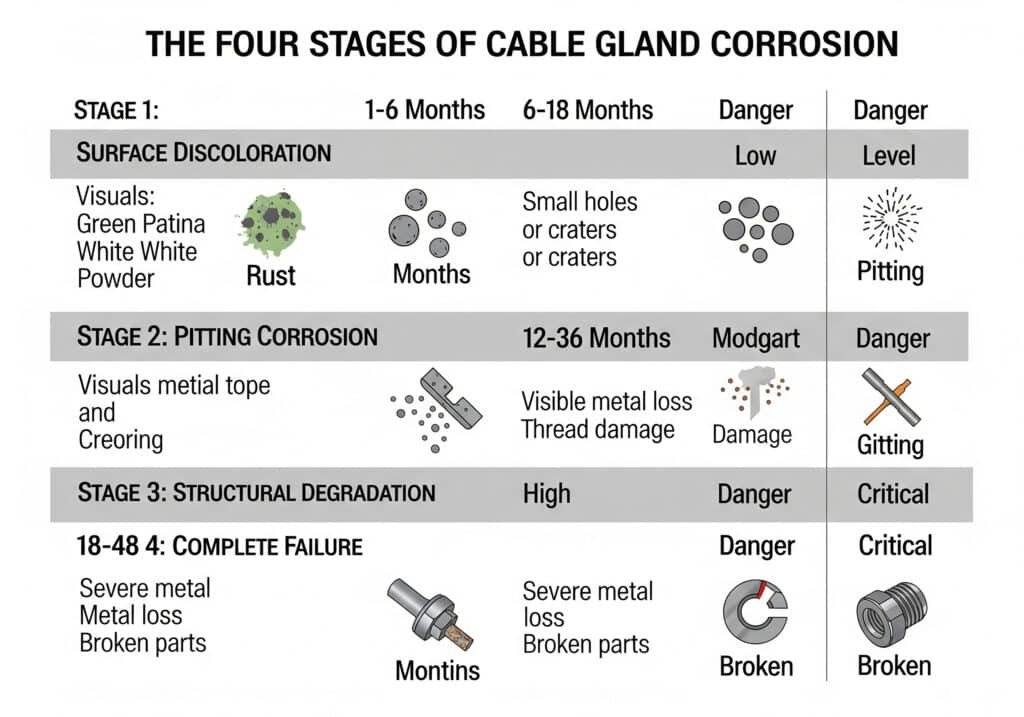

A kábeldugók korróziója négy különböző vizuális szakaszon keresztül halad: felületi elszíneződés, lyukképződés, szerkezeti romlás és a tömítés teljes meghibásodása - mindegyik különböző beavatkozási stratégiát igényel.

A kábeldugó korróziós halálának négy szakasza

1. szakasz: Felületi elszíneződés (1-6. hónap)

- Sárgaréz mirigyek: Zöld patina kialakulása (réz oxidáció)

- Acél tömszelencék: Világosbarna rozsdafoltok

- Alumínium mirigyek: Fehér porszerű lerakódások

- Szükséges intézkedés: Tisztítás és védőbevonat felvitele

2. szakasz: lyukkorrózió (6-18 hónap)

- Vizuális jelek: Kis lyukak vagy kráterek a fémfelületen

- Kritikus területek: Menetbevágási pontok, tömítéssel érintkező felületek

- Veszélyességi szint: Mérsékelt - az IP-besorolás veszélybe kerülhet

- Szükséges intézkedés: Azonnal cserélje ki, vizsgálja meg a kiváltó okot

A helyi korróziónak ez a veszélyes formája, az ún. Korróziós lyukasztás1, gyorsan veszélyeztetheti az alkatrész szerkezeti integritását.

3. szakasz: Strukturális degradáció (12-36. hónap)

- Vizuális jelek: Látható fémveszteség, menetsérülés, laza alkatrészek

- Teljesítményre gyakorolt hatás: Elveszett szorítóerő, tömítés meghibásodása fenyeget

- Veszélyességi szint: Magas - veszélyben az elektromos biztonság

- Szükséges intézkedés: Vészhelyzeti csere, rendszerellenőrzés

4. szakasz: Teljes kudarc (18-48. hónap)

- Vizuális jelek: Súlyos fémveszteség, törött alkatrészek, látható hézagok.

- Teljesítményre gyakorolt hatás: Teljes tömítés meghibásodása, nedvesség behatolása, esetleges rövidzárlatok.

- Veszélyességi szint: Kritikus - közvetlen biztonsági kockázat

- Szükséges intézkedés: A rendszer leállítása, teljes csere

Valós világbeli korróziós példák az aktáimból

David katasztrófája: A beszerzési csoportja a tengerparti telepítéshez szabványos sárgaréz tömítéseket választott, hogy pénzt takarítson meg. 8 hónap elteltével olyan fényképeket kaptam, amelyeken minden egyes tömlőn 2-es fázisú lyukak voltak láthatóak. A sós levegő a korróziót a normálisnál is gyorsabban felgyorsította.

The Fix: 316L rozsdamentes acélból készült, tengerészeti minőségű tömítésekkel helyettesítettük őket. Három évvel később még mindig újnak tűnnek.

Korróziós mintafelismerő diagram

| Anyag | Korai jelek | Fejlett jelek | Tipikus élettartam |

|---|---|---|---|

| Sárgaréz | Zöld patina, fonal elszíneződés | Mély lyukadás, menetesedés | 2-5 év (tengeri: 6-18 hónap) |

| Szénacél | Barna rozsdafoltok | Lepattogzás, szerkezeti veszteség | 1-3 év (kültéri) |

| Rozsdamentes acél 304 | Kisebb elszíneződések | Repedéskorrózió | 5-15 év |

| Rozsdamentes acél 316L | Minimális változás | Ritka lokalizált lyukacsosodás | 15-25+ év |

Mely környezetek gyorsítják fel leginkább a kábeldugók korrózióját?

Nem minden létesítmény egyforma - egyes környezetek olyan korróziógyorsítók, amelyek különleges figyelmet igényelnek.

A tengeri környezet, a vegyipari feldolgozó létesítmények és a magas páratartalmú, ciklikus hőmérsékletű helyek a legagresszívebb korróziós körülményeket teremtik, amelyek speciális anyagválasztási és védelmi stratégiákat igényelnek.

A korróziógyorsítás Hírességek Csarnoka

#1 Tengeri/tengeri környezetek

- Korróziós tényezők: Sós permet, magas páratartalom, hőmérsékletciklusok

- Gyorsulási sebesség: 5-10x normál korróziós sebesség

- A legnagyobb fenyegetés: Kloridok által kiváltott lyukkorrózió2

- Anyagszükséglet: 316L rozsdamentes acél minimum

#2 Vegyipari feldolgozó üzemek

- Korróziós tényezők: Savas gőzök, vegyszerfröccsenések, magas hőmérsékletek

- Gyorsulási sebesség: 3-8x normál sebesség

- A legnagyobb fenyegetés: Kémiai támadás a fémfelületeken

- Anyagszükséglet: Hastelloy vagy speciális ötvözetek súlyos alkalmazásokhoz

#3 Szennyvíztisztító létesítmények

- Korróziós tényezők: Kénhidrogén-szulfid, ammónia, nedvesség

- Gyorsulási sebesség: 4-6x normál sebesség

- A legnagyobb fenyegetés: Mikrobiológiailag befolyásolt korrózió (MIC)3

- Anyagszükséglet: 316L rozsdamentes acél, megfelelő szellőzéssel

#4 Élelmiszer-feldolgozó üzemek

- Korróziós tényezők: Tisztító vegyszerek, gőz, ciklikus hőmérséklet

- Gyorsulási sebesség: 2-4x normál sebesség

- A legnagyobb fenyegetés: Feszültségkorróziós repedés4 tisztítószerektől

- Anyagszükséglet: 316L rozsdamentes acél, FDA által jóváhagyott anyagok

Hassan offshore platform leckéje

Hassan platformja a Perzsa-öbölben a végső korróziós kihívást jelenti:

- Sós permet 24/7

- 15°C és 55°C közötti hőmérséklet-ingadozások

- Magas páratartalom (80-95%)

- Homokkal teli szelek

Az eredeti sárgaréz mirigyei 18 hónapig tartottak. A mi 316L tengeri minőségű tömlőink? 4 év után is működnek. A titok? Annak megértése, hogy a tengeri környezet katonai szintű védelmet igényel.

Környezeti korróziós kockázatértékelés

Magas kockázatú környezetek (speciális anyagok szükségesek):

- Az óceántól 1 km-en belül

- Vegyipari feldolgozó területek

- Szennyvíztisztító létesítmények

- Ipari mosóterületek

Közepes kockázatú környezetek (316 rozsdamentes acél ajánlott):

- Kültéri ipari létesítmények

- Magas páratartalmú beltéri területek

- Tisztító vegyszereknek kitett területek

Alacsony kockázatú környezetek (szabványos anyagok elfogadhatóak):

- Beltéri vezérlőhelyiségek

- Száraz ipari környezet

- Klímaberendezéssel ellátott létesítmények

Hogyan válasszam ki a korrózióálló anyagokat az adott alkalmazásomhoz?

Az anyagválasztás nem a legdrágább megoldás kiválasztásáról szól - az anyagot az adott korróziós fenyegetésekhez kell igazítani.

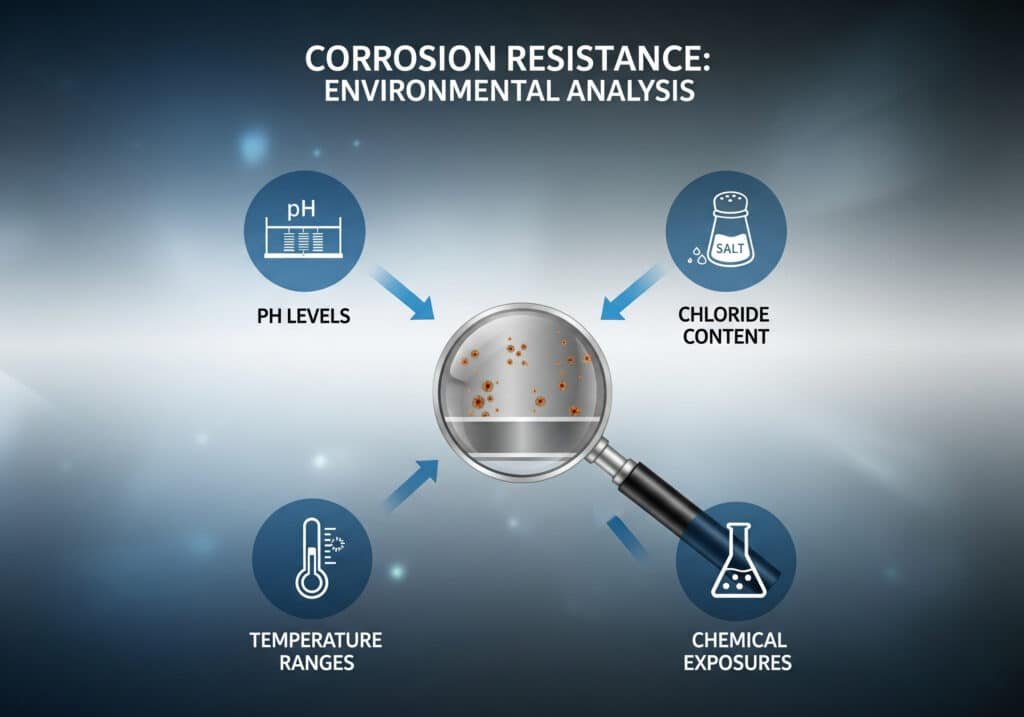

A hatékony korrózióállósághoz elemezni kell az adott környezet pH-szintjét, kloridtartalmát, hőmérsékleti tartományait és kémiai expozícióit, hogy olyan anyagokat válasszon, amelyek bizonyítottan ellenállnak ezeknek a pontos körülményeknek.

Az anyagválasztási döntési fa

1. lépés: Környezeti értékelés

- Klorid expozíció: 1000ppm (magas)

- pH-tartomány: 8 (lúgos)

- Hőmérséklet: 100°C (magas)

- Kémiai expozíció: Nincs, enyhe tisztítószerek, agresszív vegyszerek

2. lépés: Anyagillesztési mátrix

| Környezet típusa | Ajánlott anyag | Alternatív | Kerülje a |

|---|---|---|---|

| Tengeri/magas kloridtartalmú | 316L rozsdamentes acél | Duplex rozsdamentes acél | Sárgaréz, szénacél |

| Kémiai feldolgozás | Hastelloy C-276 | 316L rozsdamentes acél | Minden más |

| Élelmiszer-feldolgozás | 316L rozsdamentes (FDA) | 304 rozsdamentes acél | Sárgaréz (ólomtartalom) |

| Általános ipari | 304 rozsdamentes acél | Sárgaréz (száraz területeken) | Szénacél |

| Beltéri/vezérelt | Sárgaréz vagy nejlon | 304 rozsdamentes acél | Nincs |

A rozsdamentes acél fokozatainak megértése

304 rozsdamentes acél (18-8)

- Összetétel: 18% króm, 8% nikkel

- A legjobb: Általános ipari, alacsony kloridtartalmú környezet

- Korlátozások: Kloridos lyukadásra hajlamos

- Költségek: Rozsdamentes acél alapárképzés

316L rozsdamentes acél (18-10-2)

- Összetétel: 18% króm, 10% nikkel, 2% molibdén

- A legjobb: Tengeri, vegyi, magas kloridtartalmú környezetek

- Előnyök: Kiváló lyuk- és réskorrózióállóság

- Költségek: 20-30% prémium 304 felett

Duplex rozsdamentes acél (2205)

- Összetétel: 22% króm, 5% nikkel, 3% molibdén

- A legjobb: Extrém tengeri, nagy igénybevételnek kitett alkalmazások

- Előnyök: A 316L szilárdságának kétszerese, kiváló korrózióállóság

- Költségek: 40-60% prémium 316L felett

David anyagválasztási sikertörténete

David németországi létesítménye 2-12 közötti pH-értékű vegyszereket dolgoz fel. Az eredeti sárgaréz tömítések hónapokon belül tönkrementek a savas támadás miatt.

Megoldási folyamatunk:

- Környezeti elemzés: Elsődleges veszélyként a kénsavgőzöket azonosította.

- Anyagvizsgálat: 316L ajánlott mérsékelt területekhez, Hastelloy súlyos expozíció esetén

- Fokozatos végrehajtás: A 80% helyeken 316L-lel kezdtük, a kritikus területeken Hastelloy-jal kezdtük

- Eredmény: Nulla korróziós hiba 3 év alatt, 40% költségmegtakarítás a teljes Hastelloy-szereléssel szemben.

Speciális pályázati anyagok

Extrém kémiai környezetekhez:

- Hastelloy C-276: Végső kémiai ellenállás

- Inconel 625: Magas hőmérséklet + korrózióállóság

- Monel 400: Tengeri vízzel és savakkal szembeni ellenállás

Speciális alkalmazásokhoz:

- Titánium: Légiközlekedés, extrém tengerészet

- Tantál: Súlyos savas környezet

- PTFE-vel bélelt: Kémiai kompatibilitás a fém szilárdságával

Melyek a leghatékonyabb megelőzési stratégiák a korrózió megállítására, mielőtt az elkezdődne?

A megelőzés fillérekbe kerül a cseréhez képest - így védheti meg beruházását az első naptól kezdve.

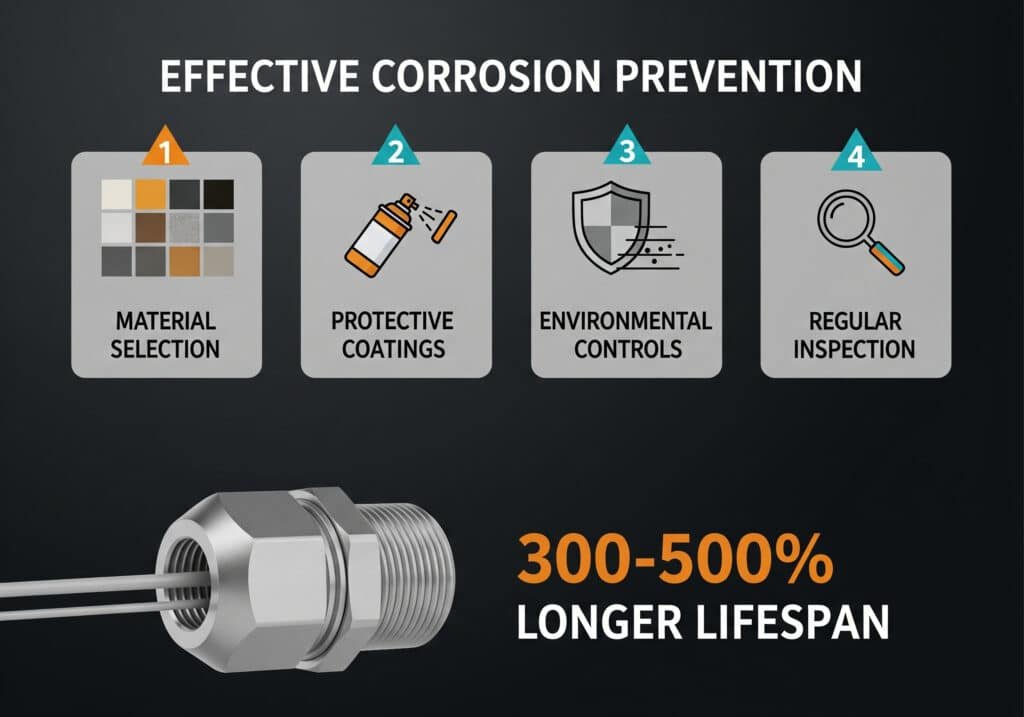

A hatékony korrózióvédelem a megfelelő anyagválasztás, a védőbevonatok, a környezeti ellenőrzések és a rendszeres ellenőrzési protokollok kombinálásával a 300-500% kábelvezeték élettartamának meghosszabbítása érdekében agresszív környezetben.

Az ötrétegű védelmi stratégia

1. réteg: Anyagválasztás (Alapítvány)

- Válasszon olyan anyagokat, amelyek a várható környezeti ártalmak kétszeresére vannak méretezve.

- Tekintse meg a címet. galvanikus kompatibilitás5 a környező fémekkel

- A karbantartás hozzáférhetőségének figyelembevétele a jövőbeli ellenőrzések során

2. réteg: Védőbevonatok (pajzs)

- Tengeri környezet: Cinkben gazdag alapozó + epoxi fedőréteg

- Kémiai expozíció: Vegyszerálló fluoropolimer bevonatok

- Magas hőmérséklet: Kerámia alapú hőszigetelő bevonatok

- Alkalmazási tipp: A felület előkészítése 80% a bevonat sikerének záloga

3. réteg: Környezeti ellenőrzések (akadály)

- Szellőzés: Csökkentse a páratartalmat és a kémiai gőz koncentrációját

- Vízelvezetés: Megakadályozza a víz felhalmozódását a mirigyek körül

- Katódos védelem: Földalatti vagy víz alatti telepítésekhez

- Szárítószerek: A nedvesség szabályozása zárt terekben

4. réteg: A telepítés legjobb gyakorlatai (Alapítvány)

- Megfelelő nyomaték: A túlhúzás feszültségkoncentrációs pontokat hoz létre

- Szálösszetétel: A menetes csatlakozásokhoz használjon tengeri minőségű síkosításgátlót.

- Tömítés kiválasztása: Válasszon kémiailag kompatibilis tömítőanyagokat

- Kábel előkészítés: Biztosítani kell a kábelköpeny megfelelő épségét

5. réteg: Ellenőrzés és karbantartás (korai figyelmeztetés)

- Havi vizuális ellenőrzések: Keresse az elszíneződéseket, lerakódásokat, sérüléseket

- Éves részletes ellenőrzés: Ellenőrizze a nyomatékot, a tömítés épségét, a bevonat állapotát

- Környezetvédelmi monitoring: Kövesse nyomon a pH-értéket, a kloridszintet, a hőmérsékleti ciklusokat.

- Előrejelző csere: Cserélje ki a meghibásodás előtt, ne utána

Hassan megelőzési sikertörténete

A kezdeti korróziós katasztrófa után Hassan bevezette a teljes megelőzési programunkat:

1. évi beruházás:

- 316L tengeri tömítésekre frissítve: $25,000

- Védőbevonatrendszer: $8,000

- Környezetvédelmi monitoring: $5,000

- Összesen: $38,000

Eredmények 4 év után:

- Nulla korrózióval kapcsolatos meghibásodás

- Elkerült csereköltségek: $150,000+

- Megszüntette a 3 vészleállást

- ROI: 400%+ megtérülés

Bevonat kiválasztási útmutató

| Környezetvédelem | Alapozó | Topcoat | Várható élettartam |

|---|---|---|---|

| Tengeri | Cinkben gazdag epoxi | Poliuretán | 10-15 év |

| Kémiai | Saválló alapozó | Fluoropolimer | 8-12 éves korig |

| Magas hőmérséklet | Kerámia alapozó | Szilikon fedőréteg | 5-8 év |

| Általános ipari | Epoxi alapozó | Akril fedőlakk | 7-10 év |

Az ellenőrzési ellenőrző lista, amit minden ügyfélnek adok

Havi vizuális ellenőrzés (5 perc mirigyenként):

- Felületi elszíneződések vagy lerakódások

- Látható korrózió vagy lyukacsosodás

- Meglazult alkatrészek vagy hardver

- A bevonat sérülése vagy hámlása

- Vízfelhalmozódás vagy elszíneződés

Éves részletes ellenőrzés (30 perc kritikus tömlőnként):

- Nyomatékellenőrzés kalibrált szerszámokkal

- Tömítés integritásának vizsgálata

- Menetállapot-értékelés

- Bevonatvastagság mérése

- Környezeti állapot dokumentálása

Azonnali intézkedést igénylő vörös zászlók:

- Bármilyen látható lyukadás vagy fémveszteség

- Zöld/fehér korróziós lerakódások

- Laza vagy sérült szálak

- Kompromittált tömítőfelületek

- Galvanikus korrózióra utaló jelek

Költség-haszon elemzés: Megelőzés vs. csere

Megelőzési költségek (mirigyenként):

- Anyagfrissítés: $15-50

- Védőbevonat: $10-25

- A legjobb telepítési gyakorlatok: $5-15

- Teljes megelőzési költség: $30-90

Csereköltségek (meghibásodott mirigyenként):

- Vészhelyzeti csere tömlő: $50-200

- A csere munkadíja: $100-300

- Leállási költségek: $500-5,000

- Teljes meghibásodás költsége: $650-5,500

A matematika: A megelőzés már akkor is megtérül, ha 20-50 mirigyből csak egy meghibásodást megelőz.

Következtetés

Ismerje fel időben a korróziót, válassza ki a megfelelő anyagokat, és hajtson végre megelőzési stratégiákat - az elektromos rendszer megbízhatósága függ ettől.

GYIK a kábeldobok korróziójáról

K: Milyen gyorsan válhat veszélyessé a kábelvezető tömítés korróziója?

A: Az agresszív tengeri környezetben a sárgaréz tömítéseken 6-12 hónapon belül a biztonságot veszélyeztető lyukacsosodás alakulhat ki. A rozsdamentes acél tömszelencék ugyanilyen körülmények között általában 15-25 évig megbízhatóan működnek.

K: Megjavíthatom a korrodált kábeldugókat, vagy ki kell cserélni őket?

A: Ha a lyukacsosodás vagy a szerkezeti korrózió megkezdődik, a csere az egyetlen biztonságos megoldás. A javítás veszélyezteti az IP-besorolást és az elektromos biztonságot. A korai stádiumban lévő felületi korrózió néha tisztítható és bevonatokkal védhető.

K: Mi a különbség a galvanikus és a kémiai korrózió között?

A: Galvanikus korrózió akkor keletkezik, amikor az eltérő fémek nedvesség jelenlétében érintkeznek egymással, ami akkumulátorhatást vált ki. A kémiai korrózió savak, sók vagy más agresszív anyagok közvetlen kémiai támadásából ered. Mindkettő különböző megelőzési stratégiákat igényel.

K: A nejlon kábeldugók immunisak a korrózióval szemben?

A: A nejlon tömítések nem korrodálódnak úgy, mint a fémek, de az UV-expozíció, a vegyi támadás vagy a feszültség okozta repedések miatt károsodhatnak. Kiválóan alkalmasak kémiailag agresszív környezetben, ahol a fém tömítések gyorsan tönkremenne.

K: Honnan tudom, hogy az én környezetemben rozsdamentes acél kábelvezető tömítésekre van-e szükség?

A: Ha az óceántól 1 km-en belül, vegyipari feldolgozó területen vagy rendszeres vegyszeres tisztításon esik át, rozsdamentes acél ajánlott. Kétség esetén a 316L rozsdamentes acél kis felárával kiváló biztosítékot nyújt a korróziós hibák ellen.

-

Értse meg a lyukkorrózió elektrokémiai mechanizmusát, és hogy ez a fémek degradációjának egy helyi és veszélyes formája. ↩

-

Ismerje meg, hogyan támadják meg a kloridionok a rozsdamentes acél passzív védőrétegét, ami lyukadáshoz vezet. ↩

-

Fedezze fel a mikrobiológiailag befolyásolt korrózió (MIC) összetett folyamatát és azt, hogy a baktériumok hogyan gyorsíthatják fel a fémek pusztulását. ↩

-

Fedezze fel a feszültség okozta korróziós repedés (SCC) kialakulásához vezető körülményeket, amely a húzófeszültség és a korróziós környezet együttes hatása által okozott meghibásodási mechanizmus. ↩

-

Tekintse át a galvánsorozat diagramját, hogy megértse a különböző fémek elektrokémiai potenciálját és megelőzze a galvánkorróziót. ↩