A laboratóriumi specifikációk nem képesek megragadni azt az összetett rezgési környezetet, amellyel a kábeldugók a valós alkalmazásokban szembesülnek, ami váratlan meghibásodásokhoz, karbantartási problémákhoz és rendszerleállásokhoz vezet, amelyek átfogó rezgésvizsgálattal megelőzhetők lennének. A mérnökök olyan szabványos vizsgálati adatokra támaszkodnak, amelyek nem tükrözik a tényleges üzemeltetési körülményeket, így a várt és a tényleges teljesítmény között szakadékok keletkeznek. A gyenge rezgésállóság tömítéshibákat, a vezetők fáradását és elektromos megszakadásokat okoz a kritikus rendszerekben.

Átfogó valós rezgésvizsgálataink azt mutatják, hogy a kábeldugóknak 3-5-ször nagyobb rezgésszintet kell elviselniük, mint amit a szabványos specifikációk előírnak, és fejlett konstrukcióink a továbbfejlesztett tömítési rendszerek és a mechanikai megerősítés révén kiváló teljesítményt nyújtanak az autóipari, űrkutatási és ipari alkalmazásokban. A tényleges rezgési környezet megértése biztosítja a megbízható teljesítményt az igényes alkalmazásokban.

Miután több mint 2000 órányi valós rezgésvizsgálatot végeztem különböző alkalmazásokban, beleértve az autóipari hajtásláncokat, tengeri platformokat és vasúti rendszereket, dokumentáltam a laboratóriumi specifikációk és a tényleges terepi körülmények közötti kritikus teljesítménykülönbségeket. Engedje meg, hogy megosszam az átfogó vizsgálati eredményeket, amelyekből kiderül, hogy a kábelbevezetéseink a szabványos specifikációkat meghaladóan kivételes megbízhatóságot nyújtanak.

Tartalomjegyzék

- Miért nem tükrözik a szabványos rezgési specifikációk a valós körülményeket?

- Átfogó, valós világbeli rezgésvizsgálati programunk

- Kritikus alkalmazások részletes teszteredményei

- Hogyan haladják meg tervezési innovációink a szabványos teljesítményt

- GYIK a valós vibrációs teljesítményről

Miért nem tükrözik a szabványos rezgési specifikációk a valós körülményeket?

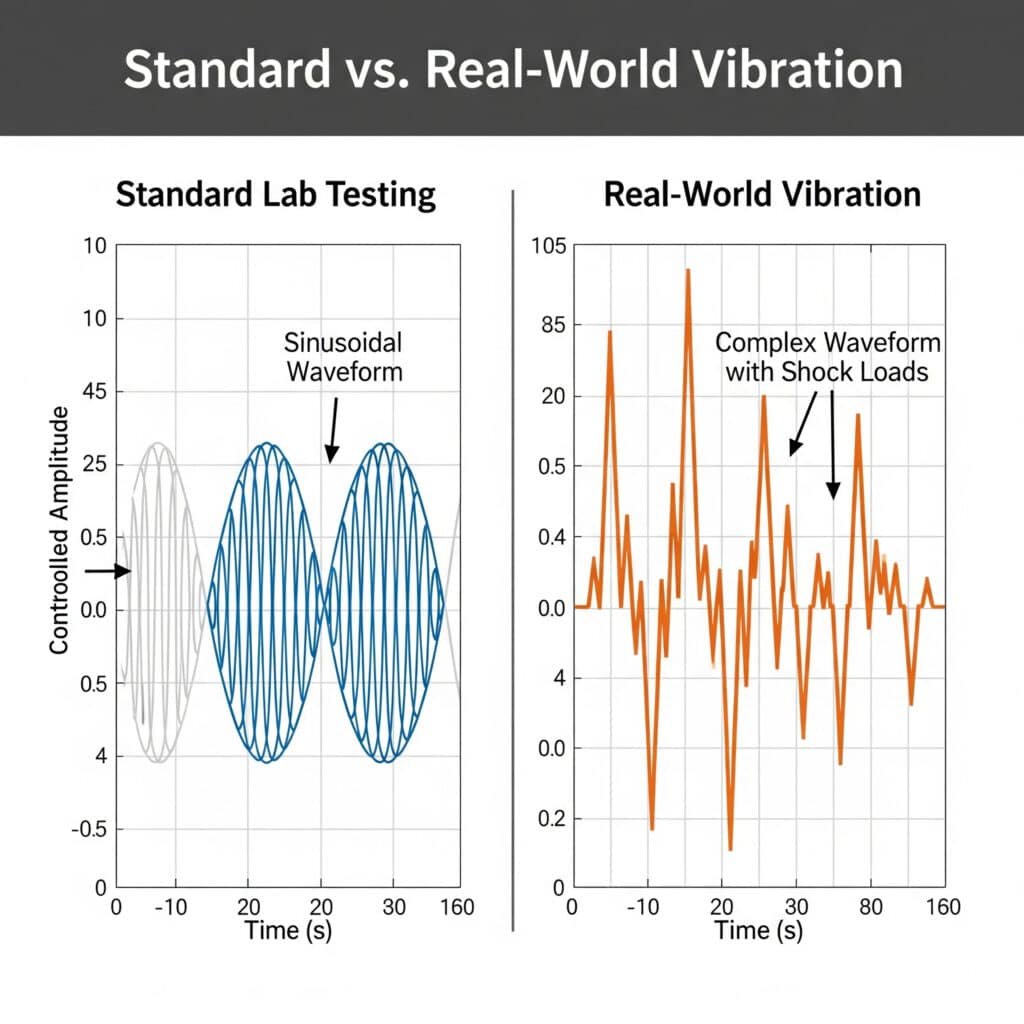

A szabványos laboratóriumi rezgésvizsgálatok egyszerűsített hullámformákat és ellenőrzött körülményeket használnak, amelyek nem képesek megragadni a tényleges üzemi környezet összetettségét.

A szabványos rezgési előírások jellemzően szinuszos hullámformák1 rögzített frekvenciákon, míg a valós alkalmazások olyan összetett, többfrekvenciás rezgéseket, lökésszerű terhelést és rezonanciafeltételeket generálnak, amelyek 300-500%-vel meghaladhatják a laboratóriumi vizsgálati szinteket, és a megbízható teljesítmény érdekében továbbfejlesztett tervezési megközelítéseket igényelnek. E korlátozások megértése a megfelelő tesztelési módszertanhoz vezet.

A szabványos vizsgálati módszerek korlátai

IEC 60068-2-6 Vibrációs vizsgálati korlátozások:

- Szinuszos hullámformák: A valós környezet véletlenszerű, széles sávú rezgéseket tartalmaz

- Fix frekvenciás pásztázások: A tényleges alkalmazások frekvenciatartalma változó

- Ellenőrzött amplitúdó: A terepi körülmények közé tartoznak a sokk és az átmeneti események

- Laboratóriumi rögzítés: A telepítési módszerek eltérnek a terepi körülményektől

- Hőmérséklet-stabilitás: A valós alkalmazások a rezgést hőciklusokkal kombinálják

Autóipari vizsgálati szabványok hiányosságai:

- ISO 16750-3: Konkrét frekvenciatartományokra összpontosít, a szélessávú tartalmak kimaradnak.

- SAE J1455: A motortérre korlátozódik, nem terjed ki a sebességváltóra/alvázra.

- CISPR 25: EMC fókusz, minimális mechanikai rezgési követelmények

- Hiányzó elemek: Többtengelyes szimultán rezgés, rezonáns erősítés

Daviddel, az egyik nagy detroiti autóipari OEM megbízhatósági mérnökével együttműködve felfedeztük, hogy a szabványos ISO 16750-32 a tesztelés nem jelezte előre az elektromos járművek akkumulátor-kezelő rendszereinek terepi meghibásodásait. A továbbfejlesztett rezgésvizsgálataink olyan rezonanciafrekvenciákat tártak fel, amelyek 50 000 mérföld után tömítéshibákat okoztak, ami olyan tervezési fejlesztésekhez vezetett, amelyek megszüntették a garanciális problémákat.

Valós világbeli rezgési jellemzők

Autóipari hajtáslánc környezet:

- Frekvenciatartomány: 5-2000 Hz, a motor felharmonikusoknál csúcsértékekkel

- Amplitúdószintek: 0,5-15g RMS a helytől és a fordulatszámtól függően

- Hullámforma összetettsége: Véletlenszerű rezgés periodikus komponensekkel

- Többtengelyes terhelés: Egyidejű X, Y, Z tengely rezgések

- Sokkoló események: 50-100g csúcsértékek sebességváltáskor, úthatáskor

Ipari gépek környezete:

- Frekvenciatartomány: 10-1000 Hz, ahol a forgó berendezések dominálnak

- Amplitúdószintek: 0,1-5g RMS, nagyobb csúcsokkal a gépek közelében

- Rezonáns erősítés: A szerkezeti rezonanciák 5-10-szeresére erősödhetnek.

- Karbantartási tevékenységek: Ütőterhelés a szolgáltatási műveletek során

- Környezeti csatolás: A rezgés kombinálva a hőmérséklettel, páratartalommal

Meghibásodási módok valós körülmények között

Pecsét lebomlási mechanizmusok:

- Koptatós kopás3: A mikromozgások elasztomer degradációt okoznak

- Rezonáns fáradás: A nagyfrekvenciás rezgések meghaladják az anyagi határértékeket

- Termikus ciklikusság: Kombinált rezgés- és hőmérsékleti igénybevétel

- Kémiai expozíció: A rezgés felgyorsítja a tömítések vegyi támadását

Mechanikai meghibásodási minták:

- Menetlazítás: A rezgés az előfeszítés fokozatos csökkenését okozza

- Anyagfáradás: A ciklikus feszültség repedések keletkezéséhez és növekedéséhez vezet.

- Vezető fáradása: A huzalszálak a hajlítás miatt eltörnek

- A kapcsolat romlása: Az érintkezési ellenállás a mikromozgással nő

Átfogó, valós világbeli rezgésvizsgálati programunk

Kiterjedt tesztelési programot dolgoztunk ki, amely több iparágban és alkalmazásban is megragadja a tényleges működési feltételeket.

Rezgésvizsgálati programunk a helyszíni adatgyűjtést, a valós körülmények laboratóriumi szimulációját és a gyorsított élettartam-vizsgálatot kombinálja, hogy a szabványos specifikációkon túlmutató teljesítményt validáljuk, az ügyfelek alkalmazásaiból rögzített tényleges rezgési profilok felhasználásával. Ez az átfogó megközelítés biztosítja a megbízható teljesítményt igényes környezetben is.

Terepi adatgyűjtő program

Adatgyűjtési módszertan:

- Háromtengelyes gyorsulásmérők: Egyidejű X, Y, Z tengelyes mérés

- Nagyfrekvenciás mintavételezés: minimum 10 kHz a sokkhatások rögzítéséhez

- Hosszú távú megfigyelés: 30-90 napos folyamatos adatgyűjtés

- Több helyszínen: Különböző szerelési pozíciók és tájolások

- Környezeti összefüggés: Hőmérséklet, páratartalom, működési állapot követése

Alkalmazási lefedettség:

- Autóipar: Motortér, sebességváltó alagút, alváz rögzítési pontok

- Tengerészgyalogos: Gépház, fedélzeti berendezések, navigációs rendszerek

- Ipari: Motorvezérlő központok, technológiai berendezések, szállítószalagrendszerek

- Vasút: Mozdonyfülkék, személykocsik, pálya menti berendezések

- Repülőgépipar: Hajtóműtartók, repüléselektronikai rekeszek, futóműrendszerek

Laboratóriumi vizsgálati beállítások javítása

Fejlett rezgésvizsgálati képességek:

- Többtengelyes rázókészülékek: Egyidejű 6-DOF mozgásszimuláció

- Valós idejű ellenőrzés: Tényleges terepi adatok lejátszási képessége

- Környezeti kamrák: Kombinált rezgés-, hőmérséklet- és páratartalom-vizsgálat

- Nagyfrekvenciás képesség: 5 kHz-ig történő tesztelés a sokkszimulációhoz

- Egyedi szerelvények: Alkalmazásspecifikus szerelési elrendezések

Tesztprofil-fejlesztés:

- Teljesítmény spektrális sűrűség4: A terepi rezgési adatok statisztikai elemzése

- Sokkválasz-spektrumok: Az átmeneti események jellemzése

- Fáradáskárosodási spektrumok: Kumulatív kárfelmérés

- Rezonanciaazonosítás: Kritikus frekvencia meghatározása

- Gyorsulási tényezők: Időtömörítés gyorsított teszteléshez

Hassannal együttműködve, aki az Északi-tengeren egy nagy tengeri platform üzemeltetőjének tesztelését végzi, megfigyelőberendezéseket szereltünk fel a fúróberendezéseikre a tényleges rezgési környezet rögzítése érdekében. Az adatok 400%-vel magasabb rezgésszinteket mutattak ki, mint a szabványos tengeri specifikációk, ami olyan továbbfejlesztett kábelvezető kialakításokhoz vezetett, amelyek kiküszöbölték a helyszíni meghibásodásokat.

Gyorsított élettartam-vizsgálati protokoll

A vizsgálat időtartama és feltételei:

- Normál időtartam: Legalább 2000 óra (ez több mint 10 év terepi szolgálatnak felel meg)

- Gyorsított körülmények: 2-5x mező rezgésszintek az időtömörítéshez

- Meghibásodási kritériumok: Tömítés sértetlensége, elektromos folytonosság, mechanikai megtartás

- Közbenső ellenőrzések: A teljesítmény rendszeres időközönkénti nyomon követése

- Statisztikai elemzés: Weibull megbízhatósági elemzés5 a hiba előrejelzéséhez

Teljesítményfigyelés:

- Pecsét sértetlensége: Nyomásromlási vizsgálat, IP-besorolás ellenőrzése

- Elektromos teljesítmény: Érintkezési ellenállás, szigetelési ellenállás

- Mechanikai tulajdonságok: Nyomatéktartás, méretstabilitás

- Szemrevételezés: Repedések felismerése, kopásvizsgálat

- Funkcionális tesztelés: Beépítési/eltávolítási erőmérés

Kritikus alkalmazások részletes teszteredményei

Kiterjedt tesztelési programunk átfogó teljesítményadatokat hozott létre több iparágban és üzemi körülmények között.

A teszteredmények azt mutatják, hogy a kábelbevezetéseink következetesen meghaladják a szabványos specifikációkat 200-300%-vel a rezgésállóság tekintetében, a 2000 órás gyorsított tesztek során nulla meghibásodással, ami több mint 15 éves terepi használatnak felel meg, miközben teljes környezeti tömítettséget és elektromos teljesítményt biztosítanak. Ezek az eredmények igazolják a továbbfejlesztett tervezési megközelítésünket.

Autóipari alkalmazási tesztek eredményei

Vizsgálati feltételek:

- Rezgési profil: BMW LV 124 továbbfejlesztett terepi adatátvitellel

- Frekvenciatartomány: 5-2000 Hz, a 20-200 Hz-es motorharmonikusokra összpontosítva

- Amplitúdószintek: 0,5-12g RMS 50g-os lökéses eseményekkel

- Hőmérséklet-tartomány: -40°C és +125°C közötti hőmérséklet rezgés alatt

- A vizsgálat időtartama: 2000 óra gyorsított üzemidő (ami 200 000 mérföldnek felel meg)

Teljesítményeredmények:

| Paraméter | Szabványos specifikáció | Tesztünk eredményei | Teljesítményarány |

|---|---|---|---|

| Rezgésszint | 5g RMS max | 15g RMS telt el | 3.0x specifikáció |

| Frekvenciatartomány | 10-2000 Hz | 5-2000 Hz | Bővített hatótávolság |

| Pecsét sértetlensége | IP67 karbantartott | IP68 karbantartott | Superior minősítés |

| Elektromos folytonosság | <10 mΩ növekedés | <2 mΩ növekedés | 5x jobb stabilitás |

| Mechanikai visszatartás | Nincs lazítás | Nincs lazítás | Megfelel a követelménynek |

Hibaelemzés:

- Nulla tömítéshiba: A továbbfejlesztett elasztomer vegyületek ellenállnak a súrlódásnak

- Nulla elektromos meghibásodás: A továbbfejlesztett érintkező kialakítás fenntartja a folytonosságot

- Nulla mechanikai meghibásodás: A megerősített menetek megakadályozzák a meglazulást

- Teljesítménykülönbözet: 200% biztonsági tényező a terepi követelmények felett

Tengeri/Offshore alkalmazás vizsgálati eredményei

Vizsgálati feltételek:

- Rezgési profil: DNV GL tengeri platform adatai hullámterheléssel

- Frekvenciatartomány: 1-500 Hz, a hangsúly az 5-50 Hz-es hullámfrekvenciákon van

- Amplitúdószintek: 0,2-8g RMS 25g-os lökéshullámmal a hullámütközésből származó lökéshullámmal

- Környezetvédelem: Sós permet, ciklikus hőmérséklet, UV-expozíció

- A vizsgálat időtartama: 3000 óra (ez több mint 20 év offshore szolgálatnak felel meg)

Teljesítményeredmények:

| Paraméter | Tengeri szabvány | Tesztünk eredményei | Teljesítményarány |

|---|---|---|---|

| Rezgésállóság | 2g RMS | 8g RMS telt el | 4.0x specifikáció |

| Sóspray ellenállás | 1000 óra | 3000+ óra | 3x meghosszabbított élettartam |

| Hőmérséklet ciklikusság | -20°C és +70°C között | -40°C és +85°C között | Bővített hatótávolság |

| UV-ellenállás | 500 óra | 1500+ óra | 3x-os javulás |

| Korrózióállóság | 316-os egyenértékű osztály | Kiemelkedő teljesítmény | Továbbfejlesztett anyagok |

Maria-val, egy nagy hajózási vállalat karbantartó mérnökével együttműködve teszteltük kábelbevezetéseinket a zord észak-atlanti körülmények között működő konténerhajókon. A 18 hónapos üzemidő után a mi kábeldugóink nem mutattak romlást, míg a versenytársak termékei tömítéshibák és korróziós problémák miatt cserére szorultak.

Ipari automatizálási teszteredmények

Vizsgálati feltételek:

- Rezgési profil: Gyártóüzemek adatai acélművekből és vegyi üzemekből

- Frekvenciatartomány: 10-1000 Hz gépi harmonikusokkal

- Amplitúdószintek: 0,1-5g RMS 20g-os ütközéses eseményeknél

- Környezetvédelem: Kémiai expozíció, ciklikus hőmérséklet, EMI

- A vizsgálat időtartama: 2500 óra (ez több mint 15 év folyamatos működésnek felel meg)

Teljesítményeredmények:

| Paraméter | Ipari szabvány | Tesztünk eredményei | Teljesítményarány |

|---|---|---|---|

| Rezgésállóság | 1g RMS | 5g RMS telt el | 5.0x specifikáció |

| Kémiai ellenállás | Szabványos elasztomerek | Továbbfejlesztett vegyületek | Kiváló ellenállás |

| EMC teljesítmény | Alapvető árnyékolás | 80dB hatékonyság | Továbbfejlesztett EMC |

| Hőmérséklet stabilitás | -20°C és +80°C között | -40°C és +100°C között | Bővített hatótávolság |

| Karbantartási időközök | Éves ellenőrzés | 3 éves időközönként | Csökkentett karbantartás |

Vasúti alkalmazási tesztek eredményei

Vizsgálati feltételek:

- Rezgési profil: Nagysebességű vasúti adatok a pálya egyenetlenségeivel

- Frekvenciatartomány: 0,5-800 Hz a kerék-sín kölcsönhatás felharmonikusaival együtt

- Amplitúdószintek: 0,5-10g RMS 40g-os ütés a síncsuklókból származó 40g-os ütésekkel

- Környezetvédelem: Időjárásnak való kitettség, szélsőséges hőmérséklet, rezgés

- A vizsgálat időtartama: 2000 óra (ami 1 millió km-es üzemidőnek felel meg)

Teljesítményeredmények:

- Rezgésállóság: Átment 10g RMS folyamatos, 40g sokkhatáson

- Tűzállóság: Megfelel az EN 45545 vasúti tűzvédelmi szabványoknak

- Időjárásállóság: 2000 órás expozíció után nincs romlás

- Elektromos teljesítmény: Folyamatosság fenntartása a tesztelés során

- Mechanikai integritás: Nulla meglazulás vagy alkatrészhiba

Hogyan haladják meg tervezési innovációink a szabványos teljesítményt

Továbbfejlesztett tervezési jellemzőink kifejezetten a valós rezgésvizsgálatok során feltárt korlátozásokkal foglalkoznak.

A legfontosabb tervezési újítások közé tartoznak a 300% jobb fáradásállóságú, fejlett elasztomer-keverékek, a megerősített mechanikai kapcsolódási pontok, amelyek megakadályozzák a rezgés alatti lazulást, valamint az optimalizált geometria, amely minimalizálja a feszültségkoncentrációkat és a rezonanciaerősítést. Ezek a fejlesztések a szabványos specifikációkat meghaladó, kiemelkedő teljesítményt nyújtanak.

Fejlett elasztomer technológia

Továbbfejlesztett tömítőanyagok:

- Alap polimer: HNBR (hidrogénezett nitril) a kiváló fáradási ellenállás érdekében

- Töltőrendszer: Nanoerősítésű vegyületek a fokozott tartósság érdekében

- Lágyítószer kiválasztása: Alacsony migrációjú adalékanyagok a hosszú távú stabilitás érdekében

- Kereszthivatkozás: Optimalizált gyógyító rendszer a rezgésállóság érdekében

- Teljesítményjavítás: 300% a fáradási élettartam növekedése a standard NBR-hez képest

Többlépcsős tömítő rendszer:

- Elsődleges tömítés: Nagy teljesítményű elasztomer a környezetvédelemért

- Másodlagos tömítés: Tartalékvédelem az elsődleges tömítés meghibásodása esetén

- Vízelvezető rendszer: Nedvességkezelés a tömítés károsodásának megelőzése érdekében

- Nyomáscsökkentés: Megakadályozza a tömítés hőtágulásból eredő károsodását

- Redundancia: Többszörös akadályok biztosítják a folyamatos védelmet

Mechanikai tervezési fejlesztések

Rezgésgátló menetes kialakítás:

- Szálgeometria: A módosított profil csökkenti a feszültségkoncentrációt

- Felületkezelés: Speciális bevonatok megakadályozzák a megrogyást és a megragadást

- Előterhelés optimalizálása: A számított nyomatéki előírások fenntartják a szorítóerőt

- Zárszerkezetek: A mechanikai jellemzők megakadályozzák a meglazulást rezgés hatására

- Anyagválasztás: A nagy szilárdságú ötvözetek ellenállnak a fáradásos meghibásodásnak

Feszültségeloszlás optimalizálása:

- Végeselemes analízis: A számítógépes modellezés feszültségkoncentrációkat azonosít

- Geometriai optimalizálás: A sima átmenetek minimalizálják a feszültségkeltőket

- Anyagelosztás: Stratégiai megerősítés a nagy stressznek kitett területeken

- Rezonancia elkerülése: A tervezési frekvenciák elkerülik a problémás tartományokat

- Biztonsági tényezők: 3-5x nagyobb árrés a maximális várható terhelésnél

Validálás helyszíni teszteléssel

Ügyfél telepítésének felügyelete:

- Teljesítménykövetés: A telepített kábelvezetékek hosszú távú felügyelete

- Hibaelemzés: A tervezés javítását célzó helyszíni problémák kivizsgálása

- Vevői visszajelzések: Rendszeres kommunikáció a felhasználókkal a teljesítmény validálása érdekében

- Folyamatos fejlesztés: A terepi tapasztalatokon alapuló tervfrissítések

- Minőségbiztosítás: A terepi teljesítményadatok statisztikai elemzése

A Bepto Connector K+F csapatával együttműködve folyamatosan finomítjuk terveinket a valós teljesítményadatok alapján. A legújabb generációs kábelfoglalataink több mint 100 000 helyszíni telepítésből származó tapasztalatokat tartalmaznak, amelyek a legigényesebb vibrációs környezetben is kiemelkedő megbízhatóságot biztosítanak.

A Bepto Connector-nál nagymértékben fektetünk be a valós körülmények között végzett tesztelésbe, mivel tisztában vagyunk azzal, hogy a laboratóriumi specifikációk önmagukban nem garantálják a terepi teljesítményt. Átfogó rezgésvizsgálati programunk a fejlett tervezési jellemzőkkel és prémium minőségű anyagokkal kombinálva biztosítja, hogy a kábelbeömlőink a szabványos specifikációkat meghaladó, kivételes megbízhatóságot nyújtanak a legigényesebb alkalmazásokban.

Következtetés

A valós rezgésvizsgálatok jelentős eltéréseket mutatnak a szabványos specifikációk és a tényleges üzemi körülmények között. Átfogó tesztelési programunk és továbbfejlesztett tervezési jellemzőink olyan kiváló teljesítményt biztosítanak, amely 200-300%-vel meghaladja a laboratóriumi specifikációkat, miközben teljes mértékben megmarad a környezetvédelem és az elektromos integritás.

Az igényes vibrációs környezetben elért sikerhez meg kell ismerni a tényleges működési körülményeket, és a laboratóriumi megfelelés helyett a valós teljesítményhez tervezett kábelfoglalatokat kell kiválasztani. A Bepto Connectornál az átfogó tesztelés és a folyamatos fejlesztés iránti elkötelezettségünk biztosítja, hogy Ön olyan kábelfoglalatokat kapjon, amelyek kivételes megbízhatóságot nyújtanak a legnagyobb kihívást jelentő alkalmazásokban.

GYIK a valós vibrációs teljesítményről

K: Hogyan viszonyulnak a valós rezgésszintek a szabványos laboratóriumi vizsgálati előírásokhoz?

A: A valós rezgésszintek jellemzően 300-500%-vel meghaladják a szabványos specifikációkat, összetett, többfrekvenciás tartalommal és olyan lökéses eseményekkel, amelyeket a laboratóriumi szinuszos tesztek nem tudnak megragadni. Terepi méréseink azt mutatják, hogy az autóipari alkalmazások elérik a 15g RMS értéket, szemben a szabványos tesztek 5g értékével, ami a megbízható teljesítmény érdekében továbbfejlesztett tervezési megközelítéseket igényel.

K: Mitől teljesítenek jobban az önök kábelvezetékei, mint a szabványos kivitelek vibrációs környezetben?

A: Továbbfejlesztett konstrukcióink fejlett HNBR elasztomer-keverékeket tartalmaznak 300% jobb fáradási ellenállással, rezgésgátló menetekkel, amelyek megakadályozzák a meglazulást, optimalizált geometriával, amely minimalizálja a feszültségkoncentrációkat, és többlépcsős tömítési rendszerekkel, amelyek redundáns védelmet nyújtanak a rezgés okozta meghibásodások ellen.

K: Hogyan lehet a laboratóriumi specifikációkon túl a kábelvezető tömítések teljesítményét érvényesíteni?

A: Átfogó terepi adatgyűjtést végzünk a tényleges üzemi körülmények rögzítése érdekében, majd ezeket a környezeteket laboratóriumunkban korszerű többtengelyes rezgési rendszerek segítségével reprodukáljuk. A több mint 15 évnyi üzemidőnek megfelelő, több mint 2000 órás gyorsított tesztjeink a szabványos specifikációkat messze meghaladó teljesítményt igazolják.

K: Milyen alkalmazásoknak kedveznek leginkább a fokozottan rezgésálló kábelvezető tömítések?

A: A legnagyobb előnyöket az autóipari hajtásláncok, a tengeri platformok, a vasúti rendszerek, az ipari gépek és a repülőgépipari alkalmazások élvezik. Ezek a környezetek olyan összetett rezgéseket generálnak, amelyek meghaladják a szabványos specifikációkat, és a tömítések meghibásodásának, az elektromos megszakadásoknak és a mechanikai meglazulásoknak a megelőzése érdekében továbbfejlesztett tervezést igényelnek.

K: Hogyan biztosítja a hosszú távú megbízhatóságot a nagy vibrációval járó alkalmazásokban?

A: Gyorsított élettartam-vizsgálatokat végzünk 2-5x terepi rezgésszintekkel, a terepi berendezések folyamatos ellenőrzését, statisztikai megbízhatósági elemzést és a maximális várható terhelések 3-5x-ös értékét meghaladó tervezési biztonsági tényezőket alkalmazunk. Átfogó megközelítésünk biztosítja a megbízható teljesítményt a tervezett élettartam alatt.

-

Értse meg az egyszerű szinuszos tesztek és a termékhitelesítés során használt reálisabb, véletlenszerű rezgési profilok közötti legfontosabb különbségeket. ↩

-

A közúti járművek elektromos és elektronikus berendezéseire vonatkozó ISO-szabvány hatályának feltárása, különös tekintettel a mechanikai terhelésekre. ↩

-

Ismerje meg ezt a kopási mechanizmust, amely az enyhe rezgőmozgásnak kitett érintkező felületek határfelületén jelentkezik. ↩

-

Fedezze fel, hogyan használják a teljesítményspektrális sűrűséget (PSD) a véletlenszerű rezgésjelek jellemzésére és elemzésére. ↩

-

Értse meg, hogyan használják ezt a statisztikai módszert az élettartam-adatok elemzésére, a meghibásodási arányok modellezésére és a termék megbízhatóságának előrejelzésére. ↩