Bevezetés

Gondolkozott már azon, hogy egyes vízálló csatlakozók miért mennek tönkre már néhány hónapos kültéri kitettség után, míg mások évtizedekig bírják a zord tengeri környezetet? A titok a megfelelő tömítési mechanizmus kiválasztásában rejlik - ez a döntés az egész elektromos rendszerét meghatározhatja. Az O-gyűrűk biztosítják dinamikus tömítés1 a levehető csatlakozásokhoz, a tömítések költséghatékony statikus tömítést kínálnak az állandó telepítésekhez, míg a befőzés a végső védelmet biztosítja a teljes tokozással, mindegyik a környezeti igények és karbantartási követelmények alapján meghatározott alkalmazásokat szolgál.

Éppen a múlt héten hívott fel csalódottan Marcus egy phoenixi napelemes cégtől. Csapata 500 napelem csatlakozódobozt szerelt fel egyszerű tömítéssel, és bízott abban, hogy a megfelelő megoldást választották. Az arizonai monszunszezon után a csatlakozások közül 30% meghibásodott a víz behatolása miatt, ami $150 000 kárt okozott, és veszélyeztette a hírnevüket egy nagy közüzemi ügyfélnél.

Tartalomjegyzék

- Mi a három fő tömítési módszer a vízálló csatlakozók esetében?

- Hogyan működnek az O-gyűrűs tömítések a vízálló csatlakozókban?

- Mikor érdemes a tömítés tömítő megoldásokat választani?

- Miért a cserepezés a végső tömítési módszer?

- Hogyan válasszuk ki a megfelelő tömítési módszert az alkalmazáshoz?

- GYIK a vízálló csatlakozók tömítéséről

Mi a három fő tömítési módszer a vízálló csatlakozók esetében?

A vízzáró csatlakozókkal foglalkozó mérnökök vagy beszerzési menedzserek számára létfontosságú a tömítési mechanizmusok közötti alapvető különbségek megértése. Mindegyik módszer különálló előnyöket és korlátokat kínál, amelyek közvetlenül befolyásolják a teljesítményt, a költségeket és a karbantartási követelményeket.

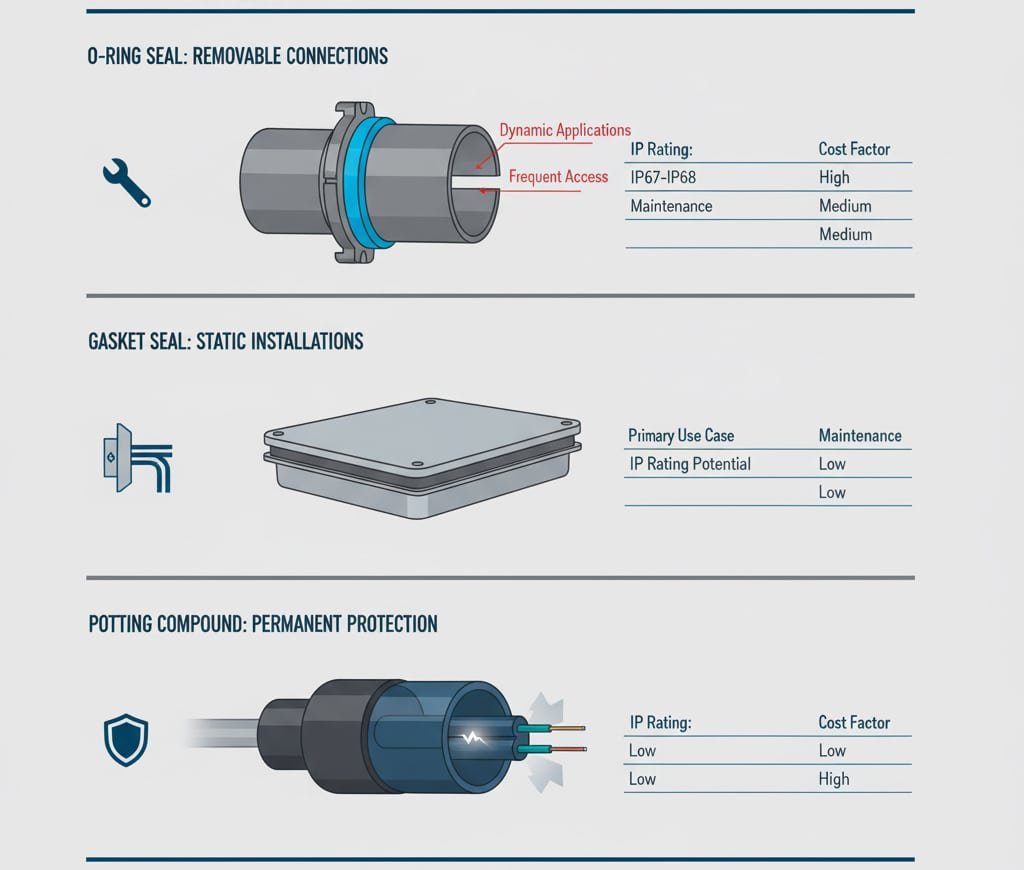

A három elsődleges tömítési módszer a rendszeres hozzáférést igénylő dinamikus alkalmazásokhoz az O-gyűrűs tömítések, a költséghatékonyságot előtérbe helyező statikus berendezésekhez a tömítések, valamint a szélsőséges környezetben való tartós védelemhez a befőzési vegyületek.

Tömítési módszerek összehasonlítása

| Tömítési módszer | Elsődleges felhasználási eset | IP besorolás Potenciális | Karbantartási szint | Költségtényező |

|---|---|---|---|---|

| O-gyűrű | Levehető csatlakozások | IP67-IP68 | Magas (időszakos csere) | Közepes |

| Tömítés | Statikus berendezések | IP65-IP67 | Alacsony (évente ellenőrizni kell) | Alacsony |

| Potting | Állandó védelem | IP68-IP69K | Nincs (állandó pecsét) | Magas |

Kulcsteljesítménytényezők

Bármely tömítési módszer hatékonysága több kritikus tényezőtől függ:

Környezeti feltételek: A hőmérsékleti ciklusok, a vegyi expozíció és az UV-sugárzás mind befolyásolják a tömítés élettartamát. Az O-gyűrűk kiválóan bírják a szélsőséges hőmérsékleteket, de anyagkompatibilitás-ellenőrzést igényelnek. A tömítések széleskörű vegyi ellenállást biztosítanak, de az UV sugárzás hatására romolhatnak. A tömítések átfogó védelmet nyújtanak, de gondos anyagválasztást igényelnek a hőtágulási kompatibilitás szempontjából.

Alkalmazási követelmények: A gyakori hozzáférést igénylő dinamikus alkalmazások az O-gyűrűs megoldásokat részesítik előnyben, míg az állandó telepítéseknél a befőzés előnyös. A tömítések jól használhatóak a félig állandó alkalmazásokban, ahol időnkénti hozzáférésre van szükség.

Szabályozási megfelelés: A különböző iparágak speciális tömítési szabványokat írnak elő. A tengeri alkalmazások gyakran megkövetelik a cserepes megoldásokat a kritikus rendszerekhez, míg az autóipari alkalmazások O-gyűrűs tömítést fogadnak el a szervizelhető alkatrészekhez.

Hogyan működnek az O-gyűrűs tömítések a vízálló csatlakozókban?

Az O-gyűrűs tömítés a vízálló csatlakozók kialakításának legsokoldalúbb megközelítését képviseli, megbízható védelmet nyújt, miközben fenntartja a szervizelhetőséget - ami számos ipari alkalmazásban kritikus tényező.

Az O-gyűrűs tömítések az elasztomer gyűrűk precízen megmunkált hornyokban történő ellenőrzött összenyomásával vízálló gátakat hoznak létre, megbízható tömítést biztosítanak, miközben lehetővé teszik az ismételt csatlakoztatási és szétkapcsolási ciklusokat.

O-gyűrűs tömítés mechanikája

Az O-gyűrűs tömítés mögött álló tudomány a szabályozott deformáción alapul. Megfelelő beépítés esetén az O-gyűrű a keresztmetszeti átmérőjének 15-25%-ével összenyomódik, és így mind a horony falával, mind a párhuzamos felülettel bensőséges érintkezést hoz létre. Ez a tömörítés hozza létre a tömítőerőt, miközben az ismételt használat során is megőrzi rugalmasságát.

Anyagválasztási megfontolások:

- Nitril (NBR): Általános célú, -40°C-tól +100°C-ig, kiváló olajállósággal

- Viton (FKM): Magas hőmérséklet, -20°C-tól +200°C-ig, kiváló kémiai ellenállás

- EPDM: Időjárásállóság, -50°C-tól +150°C-ig, kiváló ózonállóság

- Szilikon: Élelmiszeripari alkalmazások, -60°C-tól +200°C-ig, FDA-konform opciók

Valós világbeli alkalmazási példa

Emlékszem, hogy együtt dolgoztam Ahmeddel, egy kuvaiti petrolkémiai üzem mérnöki vezetőjével. A csapatának vízálló csatlakozókra volt szüksége a műszerekhez egy magas hőmérsékletű, kémiailag agresszív környezetben. A szabványos NBR O-gyűrűk hónapokon belül tönkrementek a hidrogén-szulfidnak való kitettség miatt.

Átálltunk a hőtágulásra optimalizált, egyedi horonykialakítású Viton O-gyűrűkre. Az eredmény? Három évig egyetlen tömítés meghibásodása nélkül működött, és a létesítmény több mint $300,000 forintot takarított meg nem tervezett karbantartási és termelési veszteségekből.

O-gyűrűk beszerelésének legjobb gyakorlatai

A megfelelő beépítés kritikus fontosságú az O-gyűrűk sikeréhez:

- Groove Design: Kövesse a AS568 vagy ISO 3601 szabványok2 a horonyméretekhez

- Felületkezelés: A tömítőfelületek 16-32 RMS felületi felületi felületeinek fenntartása.

- Telepítési eszközök: Használjon megfelelő szerelőszerszámokat, hogy elkerülje a csavarodást és a csavarodást.

- Kenés: Alkalmazzon kompatibilis kenőanyagot a szerelés megkönnyítése és a tömítés javítása érdekében.

Mikor érdemes a tömítés tömítő megoldásokat választani?

A tömítéses tömítés gazdaságos megközelítést kínál a vízálló csatlakozók kialakításához, különösen alkalmas olyan alkalmazásokhoz, ahol a költségoptimalizálás és az egyszerű telepítés prioritást élvez.

A tömítés hatékony vízvédelmet biztosít a sík vagy formázott elasztomerlapok révén, amelyek az illeszkedő felületek között összenyomódnak, és költséghatékony megoldást kínálnak a mérsékelt környezeti kitettségű statikus alkalmazásokhoz.

Tömítés típusok és alkalmazások

Lapos tömítések: Egyszerű stancolt lapok, amelyek ideálisak nagy, sík tömítőfelületekhez. Elágazódobozokban és panelbeépített csatlakozókban gyakori, ahol a hely lehetővé teszi a széles tömítőfelületek kialakítását.

Formázott tömítések: Összetett csatlakozógeometriát követő öntött vagy extrudált profilok. Ezek jobb tömítést biztosítanak szűk helyeken, de egyedi szerszámozást igényelnek.

Ragasztóval ellátott tömítések: Az előre felhordott ragasztó kiküszöböli a szerelési hibákat és biztosítja a megfelelő pozícionálást. Népszerű a nagy volumenű összeszerelési műveletekben.

Anyagi lehetőségek és kiválasztás

| Anyag | Hőmérséklet tartomány | Legfontosabb előnyök | Tipikus alkalmazások |

|---|---|---|---|

| Neoprén | -40°C és +100°C között | Időjárásállóság, égésgátló | Kültéri burkolatok |

| Szilikon hab | -55°C és +200°C között | Nyomószilárdsági ellenállás | Magas hőmérsékletű alkalmazások |

| EPDM | -50°C és +150°C között | Ózonállóság, hosszú élettartam | Autóipar, tengerészet |

| Poliuretán | -30°C és +80°C között | Kopásállóság, rugalmasság | Ipari berendezések |

Tömítés tömítési korlátozások

Bár költséghatékony, a tömítésnek megvannak a velejáró korlátai:

Tömörítési készlet3: Idővel a tömítések elveszítik a tömítőerő fenntartásának képességét, különösen állandó nyomás és hőmérsékleti ciklusok mellett.

Telepítési érzékenység: Az egyenetlen tömörítés szivárgási utakat hozhat létre. A megfelelő nyomatéki előírások és a sorrend kritikus fontosságú.

Korlátozott újrafelhasználhatóság: A legtöbb tömítés egyszer használatos elem, így a karbantartás drágább, mint az O-gyűrűs megoldásoknál.

Miért a cserepezés a végső tömítési módszer?

Az abszolút vízállóságot igénylő alkalmazások esetében a befőzési vegyületek páratlan védelmet nyújtanak a sérülékeny csatlakozási pontok teljes bekapszulázásával.

A dugaszolás tartós vízálló tömítéseket hoz létre a csatlakozó üregek folyékony vegyületekkel való kitöltésével, amelyek szilárd, áthatolhatatlan gátakká szilárdulnak, kiküszöbölve minden lehetséges szivárgási utat, miközben mechanikai feszültségmentesítést biztosítanak.

Öntözőanyag-kategóriák

Epoxi vegyületek: Kiváló tapadás és vegyszerállóság, ideális állandó telepítésekhez. Szobahőmérsékleten vagy hőgyorsítással keményedik. Shore-keménység4 jellemzően 70D-85D.

Poliuretán vegyületek: Kiváló rugalmasság és ütésállóság. Jobb hőciklikus teljesítmény, mint az epoxi. A 30A-70D Shore keménységtartomány lehetővé teszi a feszültségek elviselését.

Szilikon vegyületek: Kiváló hőmérséklet-tartomány (-65°C és +200°C között) és UV-állóság. Alacsonyabb mechanikai szilárdság, de kiváló a rugalmasságot igénylő kültéri alkalmazásokhoz.

Haladó cserepes technikák

Vákuumos beöntés5: Megszünteti a légbuborékokat, amelyek szivárgási utakat hozhatnak létre. Elengedhetetlen az 100% hézagmentes tokozást igénylő kritikus alkalmazásokhoz.

Kétlépcsős befőzés: Kezdeti tömítés gyorsan kikeményedő vegyülettel, majd teljes kapszulázás. Csökkenti a feldolgozási időt, miközben teljes védelmet biztosít.

Szelektív cserepezés: Csak a kritikus területeket védi, miközben fenntartja a szervizelhető alkatrészekhez való hozzáférést. Pontos maszkolást és a felhordás ellenőrzését igényli.

Teljesítményelőnyök

A cserepezés számos egyedülálló előnnyel jár:

- Teljes környezeti izoláció: Nincs szivárgási útvonal, ha megfelelően kikeményedik

- Mechanikai védelem: A tokozás ütés- és rezgésállóságot biztosít

- Strain Relief: A fokozatos merevségi átmenet csökkenti a kábel feszültségkoncentrációját

- Korrózió megelőzése: Megszünteti a nedvesség és az oxigén hozzáférését a fém alkatrészekhez.

Iparág-specifikus követelmények

A különböző iparágak speciális beöntési szabványokat dolgoztak ki:

Repülőgépipar: AS9100 minőségi követelmények, égésgátló vegyületek, kiáramlási előírások

Tengeri: DNV GL jóváhagyás, sós vízbe merítési tesztek, UV-ellenállósági validálás.

Autóipar: IATF 16949 megfelelés, hőciklusos követelmények, kémiai kompatibilitás vizsgálata

Hogyan válasszuk ki a megfelelő tömítési módszert az alkalmazáshoz?

Az optimális tömítési módszer kiválasztása a környezeti feltételek, a teljesítménykövetelmények és az életciklusköltségek szisztematikus értékelését igényli.

A tömítési módszer kiválasztása a környezetvédelmi követelmények, a karbantartási hozzáférési igények, a költségkorlátok és az alkalmazásra vonatkozó szabályozási előírások közötti egyensúlyozáson múlik.

Döntési mátrix keretrendszer

| Tényező | O-gyűrű prioritás | Tömítés Prioritás | Topogtatás Prioritás |

|---|---|---|---|

| Használhatóság | Magas | Közepes | Nincs |

| Környezeti súlyosság | Közepes | Alacsony | Magas |

| Kezdeti költség | Közepes | Alacsony | Magas |

| Életciklusköltség | Közepes | Magas | Alacsony |

| Telepítés bonyolultsága | Közepes | Alacsony | Magas |

Környezeti értékelés ellenőrzőlista

Hőmérsékleti megfontolások:

- Működési tartomány: Folyamatos vs. szakaszos expozíció

- Termikus ciklikusság: A hőmérséklet-változások gyakorisága és nagysága

- Hősokk: Gyors hőmérsékleti átmenetek

Kémiai expozíció:

- Tisztítószerek: Gyakoriság és koncentráció

- Folyamatos vegyszerek: Közvetlen érintkezés vs. gőz expozíció

- Üzemanyag-kompatibilitás: Benzin, dízel, hidraulikus folyadékok

Mechanikai feszültség:

- Rezgésszintek: Gyakoriság és amplitúdó

- Ütésállóság: Cseppvizsgálati követelmények

- Hajlítási ciklusok: Kábelmozgás elvárásai

Költségelemzési keretrendszer

Kezdeti költségek:

- Egységenkénti anyagköltségek

- Szerszám- és felszerelési követelmények

- Munka- és feldolgozási idő

- Minőségellenőrzés és tesztelés

Életciklusköltségek:

- Karbantartás gyakorisága és összetettsége

- Cserealkatrészek elérhetősége

- A szervizelés alatti állásidő költségei

- Az életciklus végén történő ártalmatlanítással kapcsolatos megfontolások

Szabályozási megfelelési mátrix

A különböző alkalmazásokhoz speciális tanúsítványok szükségesek:

Tengeri alkalmazások: Minimum IP68, sós permetlé tesztelés (ASTM B117), UV-ellenállás (ASTM G154)

Autóipar: IP67 szabvány, hőciklikusság (IEC 60068), rezgésállóság (ISO 16750)

Ipari: IP65-IP67 tipikus, kémiai kompatibilitási vizsgálat, égésgátlás (UL94)

Következtetés

Az O-gyűrűs, tömítéses és öntömítő tömítési módszerek közötti választás végső soron meghatározza a vízálló csatlakozórendszer hosszú távú megbízhatóságát és költséghatékonyságát. Az O-gyűrűk ott jeleskednek, ahol a szervizelhetőség számít, a tömítések gazdaságos megoldásokat kínálnak mérsékelt környezetekhez, a befőzés pedig kompromisszumok nélküli védelmet nyújt a kritikus alkalmazásokhoz. A Bepto Connectornál már láttuk, hogy a megfelelő tömítés kiválasztása hogyan változtathatja meg a projektek eredményeit - a költséges meghibásodások megelőzésétől kezdve a szélsőséges környezetben történő új alkalmazások lehetővé tételéig. A kulcs az, hogy a tömítési technológiát az Ön egyedi követelményeihez igazítsuk, ahelyett, hogy a legalacsonyabb költségű opciót választanánk. Ne feledje, a legdrágább tömítés az, amely akkor hibásodik meg, amikor a legnagyobb szükség van rá! 😉 😉

GYIK a vízálló csatlakozók tömítéséről

K: Mennyi ideig tartanak az O-gyűrűk a vízálló csatlakozókban?

A: Az O-gyűrűk élettartama jellemzően 2-10 év között mozog, az anyagtól, a környezettől és a használat gyakoriságától függően. A Viton O-gyűrűk mérsékelt körülmények között gyakran meghaladják az 5 évet, míg az NBR durva vegyi anyagokban éves cserét igényelhet. A rendszeres ellenőrzés és a megfelelő beépítés jelentősen meghosszabbítja az élettartamot.

K: A vízálló csatlakozók szervizelésekor újra felhasználhatom a tömítéseket?

A: A legtöbb tömítés egyszer használatos alkatrész, amely a tömörítés után veszít a tömítés hatékonyságából. A tömítések újrafelhasználása a víz bejutását és a rendszer meghibásodását kockáztatja. Csak speciálisan tervezett, minimális összenyomódási készlettel rendelkező, újrafelhasználható tömítéseket szabad többszöri beépítés esetén, és csak alapos ellenőrzés után.

K: Mi a különbség az IP67 és az IP68 besorolású csőcsatlakozók között?

A: Az IP67 védelmet nyújt az ideiglenes vízbe merülés ellen 1 méterig 30 percen keresztül, míg az IP68 védelmet nyújt a gyártó által meghatározott mélységben történő folyamatos vízbe merülés során. A cserepes csatlakozók a vegyület kiválasztásától és az alkalmazási technikától függően bármelyik minősítést elérhetik.

K: Hogyan akadályozhatom meg a légbuborékok kialakulását a vízálló csatlakozók beöntésekor?

A: Használjon vákuumos beöntőberendezést a levegő eltávolítására a vegyület kikeményedése előtt, válasszon alacsony viszkozitású vegyületeket, amelyek könnyen áramlanak az alkatrészek körül, és a beöntést ne egyetlen vastag öntéssel, hanem több vékony rétegben vigye fel. A vegyület megfelelő gáztalanítása a felhordás előtt szintén kritikus fontosságú.

K: Melyik tömítési módszer működik a legjobban magas hőmérsékletű alkalmazásoknál?

A: 150 °C feletti hőmérsékleten a szilikon O-gyűrűk vagy a magas hőmérsékletű betétkeverékek teljesítenek a legjobban. A tömítések jellemzően alacsonyabb hőmérsékleti határértékkel rendelkeznek. A Viton O-gyűrűk 200°C-ig, míg a speciális szilikon öntömőanyagok 250°C felett is képesek folyamatosan ellenállni.

-

Ismerje meg a mozgó alkatrészekhez használt dinamikus tömítések és a rögzített alkatrészekhez használt statikus tömítések közötti legfontosabb különbségeket. ↩

-

Tekintse át a hivatalos ipari szabványokat, például az AS568 szabványt, amelyek meghatározzák az O-gyűrűk egységes méretezését. ↩

-

Értse meg a tömörítés anyagtulajdonságait és azt, hogy ezek hogyan befolyásolják a tömítés hosszú távú teljesítményét. ↩

-

Fedezze fel a Shore-féle keménységi skálát és azt, hogyan használják a polimerek és elasztomerek behúzási keménységének mérésére. ↩

-

Fedezze fel a vákuumos beöntési technika előnyeit az üregmentes, rendkívül megbízható elektronikai tokozások létrehozásához. ↩