A megfelelő kenőanyag nélküli, helytelen kábeldugók telepítése sérült menetekhez, sérült tömítésekhez, túlzott telepítési nyomatékhoz, az alkatrészek idő előtti meghibásodásához és költséges rendszerleálláshoz vezet, míg a helytelen kenőanyag-választás a kritikus alkalmazásokban a tömítések romlását, szennyeződéseket és biztonsági kockázatokat okozhat, így a megfelelő kenőanyag-ismeret elengedhetetlen a megbízható kábeldugó teljesítmény és a rendszer hosszú távú integritása szempontjából.

A kábelvezető kenőanyagokat kell használni a telepítés során a súrlódás csökkentése, a menetek védelme, a megfelelő tömítés összenyomódásának biztosítása és a súrlódás megelőzése érdekében. epés1, az általános alkalmazásokhoz ajánlott szilikonalapú kenőanyagokkal, a magas hőmérsékletű környezetekhez ajánlott PTFE kenőanyagokkal, valamint a vegyi ellenállás érdekében speciális keverékekkel, miközben kerüljük a kőolajalapú termékeket, amelyek lebonthatják az elasztomer tömítéseket és veszélyeztethetik a környezetvédelmet.

Miután több ezer kábeldugó-berendezés kenőanyagát határoztam meg a tengeri olajfúró platformoktól a gyógyszeripari létesítményekig, megtanultam, hogy a megfelelő kenés gyakran a különbség a 20 éves élettartam és az idő előtti meghibásodás között. Engedje meg, hogy megosszam Önnel azokat a kritikus ismereteket, amelyek biztosítják, hogy a kábeldugók az első naptól kezdve optimálisan működjenek.

Tartalomjegyzék

- Mik azok a kábeldugó kenőanyagok és miért fontosak?

- Milyen típusú kenőanyagok működnek a legjobban a különböző alkalmazásokhoz?

- Mikor használjon kenőanyagokat és mikor kerülje őket?

- Hogyan alkalmazza helyesen a kenőanyagokat az optimális teljesítmény érdekében?

- Milyen gyakori hibákat kell elkerülni a kábeldugó kenőanyagok használatakor?

- GYIK a kábeldobozok kenőanyagairól

Mik azok a kábeldugó kenőanyagok és miért fontosak?

A kábelvezető tömítések kenőanyagai olyan speciális keverékek, amelyeket úgy terveztek, hogy csökkentsék a súrlódást a telepítés során, megvédjék a fémmeneteket a megrozsdásodástól és a korróziótól, biztosítsák a megfelelő tömítés összenyomódását túlhúzás nélkül, és a rendszer integritásának és megbízhatóságának biztosítása érdekében az elasztomer tömítésekkel és a környezeti követelményekkel kompatibilis összetételeket használva hosszú távon fenntartsák a teljesítményt a lefoglalás megelőzésével és a későbbi karbantartás megkönnyítésével.

A kenőanyagok funkcióinak és előnyeinek megértése kulcsfontosságú a megfelelő kábelfoglalat telepítéséhez és karbantartásához.

A kábeldobozok kenőanyagainak elsődleges funkciói

Súrlódáscsökkentés: A kenőanyagok jelentősen csökkentik a súrlódást a menetes alkatrészek között, lehetővé téve a megfelelő nyomaték alkalmazását túlzott erő nélkül.

Szálvédelem: A rozsdamentes acél és sárgaréz alkatrészek esetében különösen fontos, hogy megakadályozza a rozsdásodás, a horzsolás és a menetkárosodás kialakulását a beszerelés során.

Pecsét optimalizálása: A megfelelő kenés biztosítja a tömítés egyenletes összenyomódását, és megakadályozza a tömítés sérülését az összeszerelés során.

Korróziómegelőzés: Védőgát a nedvesség és a korrozív környezet ellen, amely idővel a menet elszakadását okozhatja.

A megfelelő kenés előnyei

Telepítés hatékonysága: Csökkentett telepítési idő és erőfeszítés a zökkenőmentes, ellenőrzött összeszerelési folyamatokkal.

Nyomatékpontosság: A konzisztens nyomaték-nyomaték viszonyok lehetővé teszik a pontos szerelési nyomaték alkalmazását.

Alkatrész hosszú élettartam: A kopás és korrózió elleni védelem jelentősen meghosszabbítja az alkatrészek élettartamát.

Karbantartás Hozzáférhetőség: A kenhető alkatrészek karbantartás céljából sérülés vagy speciális szerszámok nélkül szétszerelhetők.

A nem megfelelő kenés következményei

Szálkárosodás: A menetek horzsolódása és horzsolása használhatatlanná teheti az alkatrészeket, és költséges cserét tehet szükségessé.

Pecsét meghibásodása: A sérült tömítések veszélyeztetik a környezetvédelmet és a rendszer megbízhatóságát.

Túlságos meghúzás: A túlzott nyomaték alkalmazása megrepesztheti a házakat vagy károsíthatja a belső alkatrészeket.

Karbantartási nehézségek: A lefagyott alkatrészek roncsolásos eltávolítási módszereket igényelhetnek, ami növeli a karbantartási költségeket.

Anyagi kompatibilitási megfontolások

Elasztomer kompatibilitás: A kenőanyagoknak kompatibilisnek kell lenniük az O-gyűrűkkel és tömítésekkel, hogy megakadályozzák a duzzadást, a megkeményedést vagy a károsodást.

Fém kompatibilitás: A különböző fémkombinációk speciális kenőanyag-készítményeket igényelnek a következők megelőzése érdekében galvánkorrózió2.

Környezeti kompatibilitás: A kenőanyagoknak ellen kell állniuk az üzemi környezetnek romlás vagy szennyeződés nélkül.

Kémiai ellenállás: A technológiai vegyszerek és tisztítószerek nem léphetnek reakcióba a kenőanyagfilmekkel, és nem oldhatják fel azokat.

Alkalmazás-specifikus követelmények

| Alkalmazás típusa | Elsődleges aggodalmak | Ajánlott jellemzők | Kerülje a |

|---|---|---|---|

| Tengeri környezet | Sós korrózió, nedvesség | Korróziógátlók, vízállóság | Vízben oldódó vegyületek |

| Magas hőmérséklet | Hőstabilitás | Magas hőmérsékletű minősítések, alacsony volatilitás | Kőolaj-alapú termékek |

| Élelmiszer-feldolgozás | Szennyeződés kockázata | Élelmiszer-minősítés | Mérgező vegyületek |

| Vegyi üzemek | Kémiai kompatibilitás | Széleskörű kémiai ellenállás | Reaktív készítmények |

| Robbanásbiztos | Biztonsági követelmények | Nem gyúlékony, tanúsított | Illékony vegyületek |

David, egy észak-dakotai szélerőműpark karbantartási felügyelője a zord prérikörnyezetben gyakori kábelhibákat tapasztalt a menetek csavarodása miatt. A rozsdamentes acélból készült tömítések a telepítés során megrogytak, és túlzott nyomatékot igényeltek, ami több burkolat házát is megrepesztette. Egy speciális tömítésgátló vegyületet ajánlottunk, amely molibdén-diszulfid3 amely teljesen kiküszöbölte a menetes csavarodást és 40%-vel csökkentette a beépítési nyomatékot, több ezer forintos csereköltséget takarítva meg. 😊

Milyen típusú kenőanyagok működnek a legjobban a különböző alkalmazásokhoz?

A különböző kábeldugó-alkalmazások speciális kenőanyagtípusokat igényelnek: szilikonalapú kenőanyagok általános célú alkalmazásokhoz kiváló elasztomer-kompatibilitással, PTFE-alapú vegyületek magas hőmérsékletű és vegyi ellenálláshoz, molibdén-diszulfid kenésgátló rozsdamentes acél alkatrészekhez, tengeri kenőanyagok korróziógátlókkal tengeri alkalmazásokhoz, valamint élelmiszeripari és élelmiszer-feldolgozási környezetekhez való élelmiszeripari készítmények, amelyek mindegyike a speciális teljesítménykövetelményekre és környezeti körülményekre optimalizált.

A megfelelő kenőanyagtípus kiválasztása optimális teljesítményt biztosít és megelőzi a kompatibilitási problémákat.

Szilikon alapú kenőanyagok

Általános alkalmazások: Ideális a legtöbb gumi- és elasztomer tömítéssel ellátott kábelvezető szereléshez.

Hőmérséklet-tartomány: Jellemzően -40°C és +200°C között, a legtöbb ipari alkalmazáshoz alkalmas.

Kompatibilitás: Kiváló kompatibilitás EPDM, nitril és szilikon tömítésekkel anélkül, hogy duzzadást vagy degradációt okozna.

Előnyök: Vízálló, kémiailag inert és tartós védelem minimális migrációval.

Korlátozások: Nem alkalmas szilikonérzékeny folyamatokkal vagy bizonyos vegyi expozíciókkal járó alkalmazásokhoz.

PTFE-alapú vegyületek

Magas hőmérsékletű alkalmazások: Szélsőséges hőmérsékleti környezetre tervezték, akár +260°C-ig.

Kémiai ellenállás: Kiváló ellenállás savakkal, lúgokkal, oldószerekkel és agresszív vegyszerekkel szemben.

Tapadásmentes tulajdonságok: Kiváló kioldási jellemzők a karbantartás során történő könnyű szétszereléshez.

Elektromos szigetelés: Elektromos alkalmazásokhoz alkalmas nem vezető tulajdonságok.

Alkalmazások: Vegyipari feldolgozás, magas hőmérsékletű ipari folyamatok és speciális környezetek.

Síkosságmentesítő vegyületek

Molibdén-diszulfid (MoS2): Kiválóan alkalmas rozsdamentes acél és különböző fémek kombinációihoz.

Réz alapú: Hagyományos tömítésgátló általános fémvédelemre, nem alkalmas rozsdamentes acélhoz.

Nikkel alapú: Magas hőmérsékletű alkalmazások kiváló korrózióállósággal.

Grafit alapú: Elektromosan vezető alkalmazások, amelyekhez ragasztásgátló tulajdonságok szükségesek.

Tengeri minőségű kenőanyagok

Korróziógátlók: A speciális adalékanyagok megakadályozzák a galvanikus korróziót sós vizes környezetben.

Vízkiszorítás: Olyan készítmények, amelyek kiszorítják a nedvességet és hosszú távú védelmet biztosítanak.

Cinkben gazdag formulák: Tengeri alkalmazásokban használt acél alkatrészek szakrális védelme.

Biológiailag lebomló lehetőségek: Környezetbarát készítmények érzékeny tengeri környezetek számára.

Élelmiszeripari és gyógyszeripari kenőanyagok

FDA-megfelelőség: Az élelmiszerrel véletlenszerűen érintkező alkalmazásokra jóváhagyott készítmények.

NSF tanúsítás4: A National Sanitation Foundation jóváhagyása az élelmiszer-feldolgozó berendezésekhez.

USP VI. osztály: Az Egyesült Államok Gyógyszerkönyvének szabványai a gyógyszeripari alkalmazásokhoz.

Tisztaszoba-kompatibilis: Alacsony gázkibocsátású készítmények, amelyek alkalmasak ellenőrzött környezetben.

Speciális készítmények

Vákuum-kompatibilis: Alacsony gázkibocsátású kenőanyagok vákuumos alkalmazásokhoz és tiszta helyiségekhez.

Sugárzásálló: Olyan készítmények, amelyek sugárterhelés alatt is megőrzik tulajdonságaikat.

Kriogén kenőanyagok: Speciális vegyületek rendkívül alacsony hőmérsékletű alkalmazásokhoz.

Vezető kenőanyagok: Elektromosan vezető készítmények földelési alkalmazásokhoz.

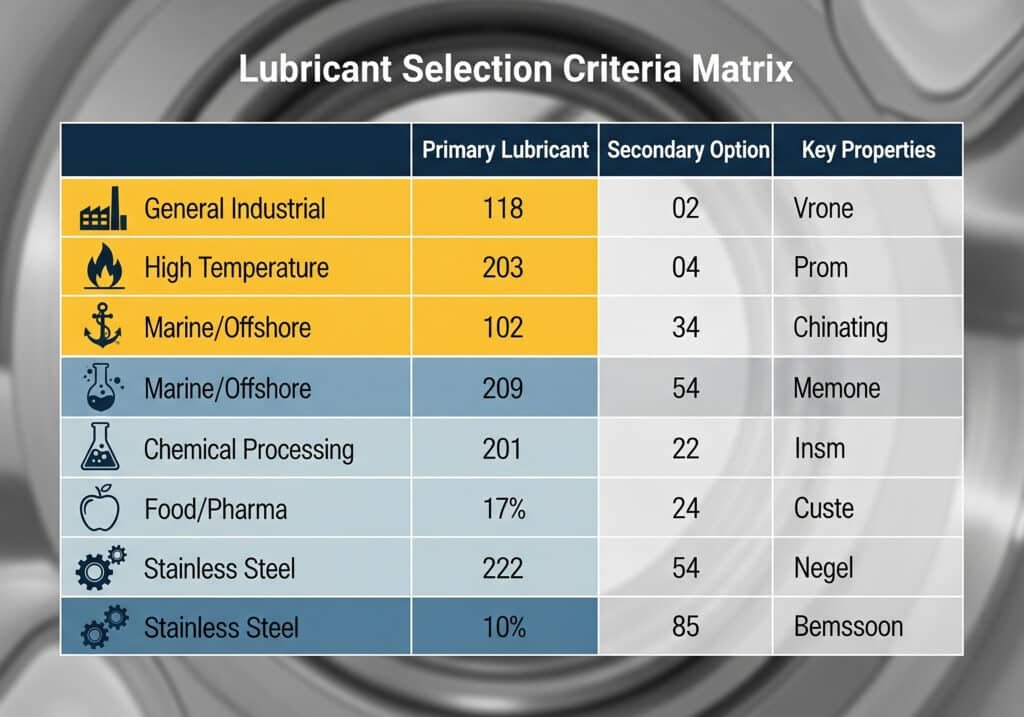

Kiválasztási kritériumok mátrixa

| Környezetvédelem | Elsődleges kenőanyag | Másodlagos opció | Kulcsfontosságú tulajdonságok |

|---|---|---|---|

| Általános ipari | Szilikon alapú | PTFE-alapú | Tömítés kompatibilitás, hőmérsékleti tartomány |

| Magas hőmérséklet | PTFE-alapú | Kerámiával töltött | Hőstabilitás, oxidációs ellenállás |

| Tengerészet/Offshore | Tengeri minőségű tömítésgátló | Cinkben gazdag vegyület | Korrózióvédelem, vízállóság |

| Kémiai feldolgozás | PTFE-alapú | Perfluorozott | Kémiai inertitás, széles körű kompatibilitás |

| Élelmiszer/gyógyszeripar | Élelmiszer-minőségű szilikon | NSF tanúsítvánnyal rendelkező | Biztonsági jóváhagyások, szennyeződésmegelőzés |

| Rozsdamentes acél | MoS2 tömítésgátló | Nikkelalapú | Rágásmegelőzés, eltérő fémek |

Teljesítménytesztelés és validálás

Kompatibilitási tesztelés: Laboratóriumi vizsgálat tényleges tömítőanyagokkal és környezeti feltételekkel.

Nyomatékvizsgálat: A nyomaték-nyomaték összefüggések ellenőrzése különböző kenőanyag-készítményekkel.

Környezeti tesztelés: Tényleges üzemi körülmények és vegyi környezetek közötti expozíciós tesztelés.

Hosszú távú teljesítmény: Gyorsított öregedési tesztek a kenőanyag stabilitásának és a teljesítmény megtartásának ellenőrzésére.

Mikor használjon kenőanyagokat és mikor kerülje őket?

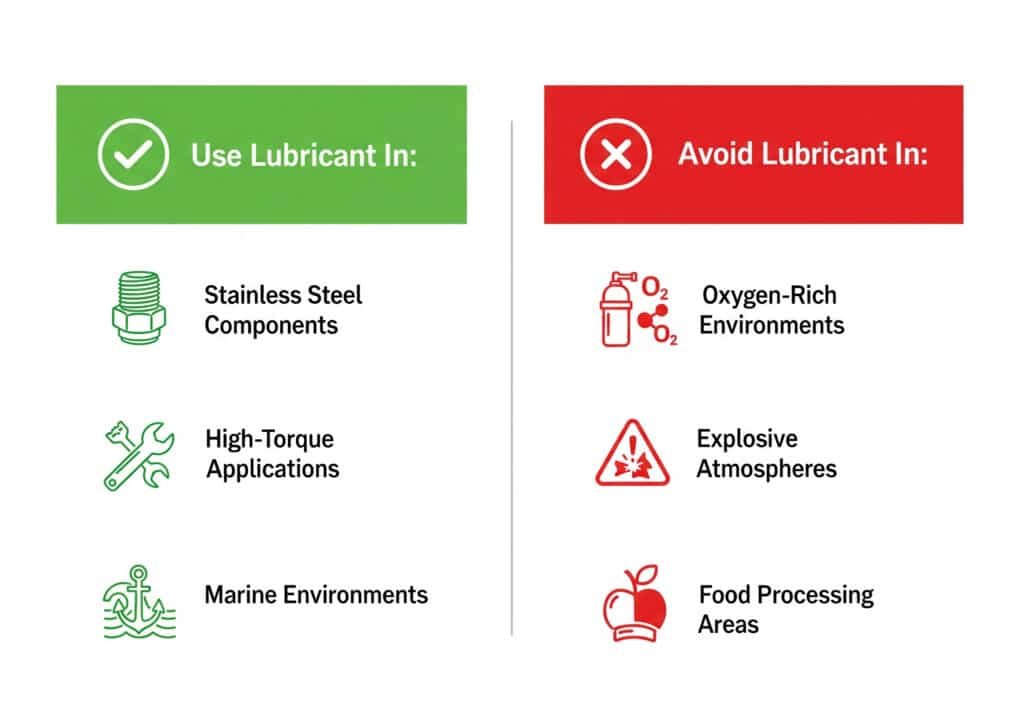

Használjon kábeldugó kenőanyagokat a menetes alkatrészek első telepítése, a karbantartási szétszerelés/összeszerelés, rozsdamentes acél vagy különböző fémek kombinációi, nagy nyomatékú alkalmazások és kemény környezeti feltételek során, de kerülje a kenőanyagokat oxigénben gazdag környezetben, bizonyos száraz szerelést igénylő élelmiszer-feldolgozási alkalmazásokban, robbanásveszélyes légkörben, gyúlékony kenőanyagokkal, valamint olyan alkalmazásokban, ahol a kenőanyag szennyeződése befolyásolhatja a rendszer teljesítményét vagy biztonságát.

A kenőanyagok használatának és kerülésének megértése megelőzi a biztonsági problémákat és biztosítja az optimális teljesítményt.

Kötelező kenési forgatókönyvek

Rozsdamentes acél alkatrészek: Mindig kenje be a rozsdamentes acélmeneteket, hogy megelőzze a csavarodás és a lefagyás kialakulását.

Különböző fémek: Használjon megfelelő kenőanyagokat, ha különböző fémek érintkeznek egymással a galvánkorrózió megelőzése érdekében.

Nagy nyomatékú alkalmazások: A nagyméretű, jelentős beépítési nyomatékot igénylő kábeldrótok számára előnyös a kenés.

Karbantartási műveletek: A szétszerelés során kenje be az alkatrészeket a sérülések megelőzése és az összeszerelés megkönnyítése érdekében.

Kemény környezet: A korrozív, magas hőmérsékletű vagy kémiailag agresszív környezetek védő kenést igényelnek.

Ajánlott kenési alkalmazások

Tengeri létesítmények: A sópermet és a nedvesség védő kenést igényel a hosszú távú megbízhatóság érdekében.

Ipari technológiai berendezések: A kémiai expozíció és a hőmérsékleti ciklusok kedvezően hatnak a megfelelő kenésre.

Kültéri berendezések: Az időjárásnak való kitettség és a hőmérséklet-ingadozás védő vegyületeket igényel.

Vibrációra hajlamos alkalmazások: A dinamikus terhelési körülményeknek kedveznek a frettedésgátló vegyületek.

Óvatosságot igénylő helyzetek

Oxigénben gazdag környezetek: A kőolaj alapú kenőanyagok oxigénnel dúsított légkörben tűzveszélyt okozhatnak.

Tiszta szoba alkalmazások: Egyes kenőanyagok kiáramolhatnak és szennyezhetik az érzékeny folyamatokat.

Élelmiszerrel érintkező felületek: Csak olyan élelmiszeripari minőségű kenőanyagokat szabad használni, amelyek a véletlen érintkezéshez engedélyezettek.

Elektromos csatlakozások: A vezető kenőanyagok rövidzárlatot okozhatnak elektromos alkalmazásokban.

Abszolút tilalmi forgatókönyvek

Robbanásveszélyes légkörök gyújtóforrásokkal: Gyúlékony kenőanyagokat nem szabad potenciális gyújtóforrások közelében használni.

Tiszta oxigén rendszerek: A legtöbb szerves kenőanyag tiszta oxigénes környezetben tilos.

Félvezetőgyártás: A szennyeződésre érzékeny folyamatok tilthatnak bizonyos kenőanyagtípusokat.

Orvosi implantátum alkalmazások: A biokompatibilitási követelmények korlátozhatják a kenőanyagok használatát.

Alternatív megoldások

Szárazfilmes kenőanyagok: Szilárd kenőanyag bevonatok olyan alkalmazásokhoz, ahol a nedves kenőanyagok használata tilos.

Előre kenhető alkatrészek: A gyárilag alkalmazott kenőanyagok kiküszöbölik a helyszíni alkalmazással kapcsolatos problémákat.

Speciális bevonatok: A PTFE vagy más speciális bevonatok külön vegyületek nélkül is biztosíthatják a kenést.

Tervezési módosítások: A menetkialakítás megváltoztatása vagy az anyagválasztás csökkentheti a kenési követelményeket.

Környezeti és biztonsági megfontolások

VOC-kibocsátás: A kenőanyagokban lévő illékony szerves vegyületek megsérthetik a környezetvédelmi előírásokat.

Munkavédelem: Egyes kenőanyagok speciális kezelési eljárásokat és egyéni védőfelszerelést igényelnek.

Eltávolítási követelmények: A használt kenőanyagok speciális ártalmatlanítási eljárásokat és dokumentációt igényelhetnek.

Szabályozási megfelelés: Az ágazatspecifikus előírások korlátozhatnak vagy előírhatnak bizonyos kenőanyagtípusokat.

Dokumentáció és nyomon követhetőség

Anyagbiztonsági adatlapok: A létesítményekben használt összes kenőanyagtermékre vonatkozó kötelező dokumentáció.

Alkalmazási rekordok: A kenőanyagtípusok és alkalmazási eljárások dokumentálása a karbantartási referenciaként.

Kompatibilitás-ellenőrzés: A kompatibilitási tesztek és az egyes alkalmazások jóváhagyásának nyilvántartása.

Szabályozási megfelelés: Az alkalmazandó előírásoknak és szabványoknak való megfelelést igazoló dokumentáció.

Hassannak, aki egy petrolkémiai létesítményt vezet Rotterdamban, Hollandiában, egy új etilénfeldolgozó egységben lévő kábeldugókhoz szükséges kenőanyagokat kellett meghatározni. A magas hőmérséklet, a vegyi expozíció és a robbanásbiztos követelmények kombinációja gondos kenőanyag-választást követelt meg. Mi a következőket biztosítottuk ATEX-tanúsítvány5 PTFE-alapú kenőanyagok, amelyek minden biztonsági követelménynek megfeleltek, miközben kiváló kémiai ellenállást és hőmérséklet-stabilitást biztosítottak, biztosítva a biztonságos telepítést és a hosszú távú megbízhatóságot ebben a kritikus alkalmazásban.

Hogyan alkalmazza helyesen a kenőanyagokat az optimális teljesítmény érdekében?

A kenőanyag helyes alkalmazása magában foglalja az alkatrészek alapos tisztítását, vékony, egyenletes rétegek felhordását a menetekre és a tömítéssel érintkező felületekre a megfelelő eszközökkel, a szennyeződéseket vonzó vagy a tömítést zavaró túlzott felhordás elkerülését, a gyártó nyomatéki előírásait, valamint a minőségi ellenőrzés érdekében az alkalmazási eljárások dokumentálását, a kenőanyag típusától és az alkalmazási követelményektől függően eltérő speciális technikákkal az optimális teljesítmény biztosítása és a beépítési problémák megelőzése érdekében.

A megfelelő felhordási technika ugyanolyan fontos, mint a kenőanyag kiválasztása az optimális eredmények eléréséhez.

Pályázat előtti előkészítés

Komponensek tisztítása: Távolítson el minden szennyeződést, törmeléket, régi kenőanyagot és korróziós terméket a menetekről és a tömítőfelületekről.

Felületi ellenőrzés: Vizsgálja meg az alkatrészeket sérülések, kopás vagy hibák szempontjából, amelyek befolyásolhatják a teljesítményt.

Kenőanyag kiválasztásának ellenőrzése: Ellenőrizze az adott alkalmazáshoz és környezeti feltételekhez megfelelő kenőanyagtípust.

Szerszám előkészítés: Győződjön meg arról, hogy a felhordószerszámok tiszták és a használt kenőanyagtípusnak megfelelőek.

Alkalmazási technikák alkatrész-típusonként

Külső szálak: Vigyen fel vékony, egyenletes bevonatot a hímivarú menetre, elkerülve az első néhány menetet a szennyeződések elkerülése érdekében.

Belső menetek: Könnyű felhordás a belső menetekre, egyenletes eloszlást biztosítva, felesleges felhalmozódás nélkül.

Tömítés hornyok: Minimális alkalmazás az O-gyűrű hornyokba, elkerülve a túlkenést, amely a tömítés extrudálását okozhatja.

Csapágyfelületek: Vékony bevonat a tömörítési felületeken a sima működés biztosítása és a csavarodás megelőzése érdekében.

Alkalmazási módszerek és eszközök

Ecset alkalmazása: A kis kefék ellenőrzött felhordást biztosítanak a precíziós munkákhoz és a részletes alkatrészekhez.

Permetezés: Az aeroszolos kenőanyagok gyors lefedettséget biztosítanak a nagyméretű berendezésekhez és a nehezen hozzáférhető területekhez.

Zsírpisztoly alkalmazása: Nagynyomású alkalmazás nagy igénybevételű tömítésgátló vegyületekhez és sűrű kenőanyagokhoz.

Kézi alkalmazás: Közvetlen alkalmazás kesztyűvel kis alkatrészekhez és precíziós ellenőrzéshez.

Mennyiségellenőrzési iránymutatások

Menet kenése: Vékony, látható fólia, amely 75% menethosszúságot fed le.

Tömítés kenése: Könnyű bevonat, amely nem gyűlik össze, és nem képez felesleges felhalmozódást a barázdákban.

Anti-Seize alkalmazás: Elegendő fedettség a fém-fém érintkezés megakadályozásához, túlzott kiszorulás nélkül.

Általános szabály: A kevesebb több - megfelelő fedettség a szennyeződéseket vonzó felesleg nélkül.

Minőségellenőrzési eljárások

Szemrevételezés: Ellenőrizze az egyenletes fedettséget, valamint a szennyeződés vagy a felesleges kenőanyag hiányát.

Nyomatékellenőrzés: Ellenőrizze, hogy a megfelelő nyomatékértékek kenéssel ellátott alkatrészekkel érhetők el.

Pecsétfunkció-vizsgálat: Ellenőrizze, hogy a tömítések megfelelően működnek-e kötés vagy extrudálás nélkül.

Dokumentáció: Jegyezze fel a kenőanyag típusát, az alkalmazás módját és a szabványos eljárásoktól való esetleges eltéréseket.

Környezeti megfontolások az alkalmazás során

Hőmérséklet-szabályozás: Az optimális teljesítmény érdekében a kenőanyagokat az ajánlott hőmérsékleti tartományokon belül alkalmazza.

Páratartalom-szabályozás: Az alkalmazás során megakadályozza a nedvességszennyezést, különösen a nedvességre érzékeny készítmények esetében.

Szennyeződés megelőzése: Használjon tiszta szerszámokat és munkaterületeket a szennyeződések és törmelékek beépülésének megelőzése érdekében.

Szellőzési követelmények: Biztosítsa a megfelelő szellőzést az oldószeres kenőanyagok és a permetező alkalmazások esetében.

A kérelem benyújtását követő eljárások

Összeszerelés időzítése: A kenőanyag lebomlásának megelőzése érdekében az ajánlott határidőn belül fejezze be az összeszerelést.

Nyomaték alkalmazás: Kövesse a gyártó előírásait, és vegye figyelembe a kenőanyag nyomaték-feszítési viszonyokra gyakorolt hatását.

Végső ellenőrzés: Ellenőrizze a megfelelő összeszerelést és a kenőanyag szennyeződésének hiányát a kritikus felületeken.

Takarítás: A külső felületekről távolítsa el a felesleges kenőanyagot, hogy megakadályozza a szennyeződések felhalmozódását.

Gyakori alkalmazási hibák

Túlzásba vitt alkalmazás: A túl sok kenőanyag akadályozhatja a tömítést és vonzza a szennyeződéseket.

Szennyeződés: A piszkos szerszámok vagy munkafelületek olyan szennyeződéseket juttathatnak be, amelyek veszélyeztetik a teljesítményt.

Rossz kenőanyag: A nem megfelelő kenőanyagtípusok használata kompatibilitási problémákat és az alkatrészek károsodását okozhatja.

Hiányos lefedettség: A nem megfelelő kenés megtapadást és szerelési nehézségeket okozhat.

Legjobb tárolási és kezelési gyakorlatok

Hőmérséklet-szabályozás: A kenőanyagokat az állag megőrzése érdekében a megadott hőmérséklet-tartományokban tárolja.

Szennyeződés megelőzése: A szennyeződés megelőzése érdekében tartsa a tartályokat lezárva, és használjon tiszta adagolóeszközöket.

Az eltarthatósági idő kezelése: Az optimális teljesítmény érdekében először a legrégebbi készletet használja fel, és figyelje a lejárati dátumokat.

Biztonsági eljárások: Kövesse az anyagbiztonsági adatlapon szereplő, a kezelésre és a személyi védelemre vonatkozó követelményeket.

Milyen gyakori hibákat kell elkerülni a kábeldugó kenőanyagok használatakor?

A kábeldugó kenőanyagokkal kapcsolatos gyakori hibák közé tartozik a kőolaj alapú termékek használata elasztomer tömítésekkel, amelyek duzzadást és meghibásodást okoznak, a túlzott alkalmazás szennyeződéshez és tömítési problémákhoz vezet, az inkompatibilis kenőanyagtípusok keverése kémiai reakciókat okoz, a hőmérsékleti korlátozások figyelmen kívül hagyása, ami a kenőanyag lebomlásához vezet, a régi kenőanyagok újbóli alkalmazás előtti tisztításának elmulasztása, valamint a lejárt szavatosságú, csökkent teljesítményű termékek használata, amelyek mind-mind idő előtti meghibásodást, biztonsági kockázatokat és költséges rendszerleállásokat okozhatnak.

Ezeknek a gyakori hibáknak az elkerülése biztosítja a megbízható teljesítményt és megelőzi a költséges meghibásodásokat.

Kritikus kompatibilitási hibák

Kőolajtermékek elasztomerekkel: A kőolaj alapú kenőanyagok használata gumitömítésekkel duzzadást, lágyulást és idő előtti meghibásodást okoz.

Szilikon szennyeződés: A szilikon kenőanyagok zavarhatják a ragasztókat, bevonatokat és bizonyos gyártási folyamatokat.

Vegyes kenőanyagtípusok: A különböző kenőanyag-kémiák kombinálása összeegyeztethetetlen reakciókat és teljesítményromlást okozhat.

Rossz anyagkombinációk: A rézalapú tömítésgátló használata rozsdamentes acélon galvanikus korróziós problémákat okozhat.

Alkalmazás Mennyiségi hibák

Túlkenés: A túlzott kenőanyag vonzza a szennyeződéseket, zavarja a tömítést, és beszennyezheti az elektromos csatlakozásokat.

Alulkenés: Az elégtelen kenés nem akadályozza meg a csavarodás és a menetek sérülését a beszerelés során.

Egyenetlen alkalmazás: A nem egyenletes lefedettség következetlen nyomatékkövetelményeket és potenciális hibapontokat eredményez.

Tömítés túlkenése: A tömítés hornyaiban lévő felesleges kenőanyag a tömítés extrudálását és a környezetvédelem meghibásodását okozhatja.

Környezeti és tárolási hibák

Hőmérsékletnek való kitettség: A kenőanyagok hőmérsékleti előírásokon kívüli tárolása befolyásolja az állagot és a teljesítményt.

Szennyeződés a tárolás során: A nyitott tartályok és a piszkos szerszámok olyan szennyeződéseket juttatnak be, amelyek veszélyeztetik a kenőanyag hatékonyságát.

Lejárt termék használata: A szavatossági időn túli kenőanyagok használata romló teljesítményt és váratlan meghibásodásokat eredményezhet.

Nedvességszennyezés: A kenőanyagok vízszennyezettsége korróziót és csökkent hatékonyságot okozhat.

Telepítési folyamat hibái

Nem megfelelő takarítás: A régi kenőanyagok és szennyeződések eltávolításának elmulasztása az újbóli felhordás előtt csökkenti a hatékonyságot.

Rossz nyomatékértékek: Ha a kenhető alkatrészek nyomatékadatait nem igazítja be, az túl- vagy alulhúzást okozhat.

Szennyezett eszközök: A piszkos felhordószerszámok használata olyan szennyeződéseket juttat be, amelyek rontják a kenőanyag teljesítményét.

Időzítési kérdések: A kenés és az összeszerelés közötti túlzott késedelem szennyeződést vagy a kenőanyag lebomlását okozhatja.

Biztonsági és szabályozási felügyelet

A biztonsági követelmények figyelmen kívül hagyása: A nem engedélyezett kenőanyagok használata veszélyes területeken biztonsági kockázatot jelenthet.

Hiányzó dokumentáció: A kenőanyagtípusok és -alkalmazások dokumentálásának elmulasztása megnehezíti a karbantartást és a hibaelhárítást.

Szabályozási előírások be nem tartása: A szabályozott iparágakban a nem megfelelő kenőanyagok használata jogsértésekhez és leállásokhoz vezethet.

Munkavállalói expozíció: Az alkalmazás során a nem megfelelő egyéni védőfelszerelés egészségügyi kockázatokat okozhat.

Megelőzési stratégiák

| Hiba kategória | Megelőzési módszer | Ellenőrzési folyamat | Szükséges dokumentáció |

|---|---|---|---|

| Kompatibilitás | Anyagkompatibilitási mátrix | Laboratóriumi vizsgálatok | Kompatibilitási tanúsítványok |

| Alkalmazás | Szabványosított eljárások | Szemrevételezéses ellenőrzés | Alkalmazási nyilvántartások |

| Tárolás | Környezeti ellenőrzések | Rendszeres leltárellenőrzés | Tárolási állapotnaplók |

| Biztonság | Képzési programok | Biztonsági ellenőrzések | Képzési nyilvántartások |

| Szabályozás | Megfelelési eljárások | Rendszeres felülvizsgálatok | Jóváhagyási dokumentáció |

Minőségbiztosítási intézkedések

Képzési programok: Átfogó képzés a kenőanyagok megfelelő kiválasztásáról, alkalmazásáról és a biztonsági eljárásokról.

Szabványosított eljárások: Írásos eljárások a kenőanyag kiválasztására, alkalmazására és minőségellenőrzésére.

Rendszeres ellenőrzések: A kenési gyakorlat és a megállapított eljárások betartásának rendszeres ellenőrzése.

Beszállítói minősítés: A kenőanyag-beszállítók minőségbiztosítási rendszereinek és terméktanúsítványainak ellenőrzése.

Javítóintézkedési eljárások

Hiba kivizsgálása: A kenőanyagokkal kapcsolatos meghibásodások szisztematikus vizsgálata a kiváltó okok azonosítása érdekében.

Folyamatfejlesztés: A kenési eljárások folyamatos fejlesztése a tapasztalatok és az iparági legjobb gyakorlatok alapján.

Beszállítói visszajelzések: Kommunikáció a kenőanyag-beszállítókkal a teljesítményproblémákról és a fejlesztési lehetőségekről.

Képzési frissítések: A képzési programok rendszeres frissítése a tanulságok és az új technológiák alapján.

Következtetés

A kábeldugók megfelelő kenése elengedhetetlen a megbízható telepítéshez, az optimális teljesítményhez és a rendszer hosszú távú integritásához. A sikerhez meg kell ismerni a kenőanyagtípusokat, az alkalmazási követelményeket és az elkerülendő gyakori hibákat. A megfelelő kenőanyag megfelelő alkalmazása jelentheti a különbséget az évtizedekig tartó problémamentes működés és az idő előtti meghibásodás között.

A hatékony kábeldugó kenés kulcsa a kenőanyag tulajdonságainak az alkalmazási követelményekhez való igazítása és a bevált alkalmazási eljárások követése. A Beptónál átfogó műszaki útmutatást nyújtunk a kenőanyag kiválasztásához és alkalmazásához, hogy biztosítsuk, hogy a kábeldugók telepítései optimális teljesítményt és megbízhatóságot nyújtsanak.

GYIK a kábeldobozok kenőanyagairól

K: Használhatok hagyományos zsírt a kábeldugómeneteken?

A: Nem, a hagyományos gépjármű- vagy gépzsír nem alkalmas a kábeldugókhoz. Csak olyan, kifejezetten kábeldugókhoz tervezett kenőanyagokat használjon, amelyek kompatibilisek az elasztomer tömítésekkel, és nem zavarják a környezetvédelmet vagy az elektromos biztonságot.

K: Mennyi kenőanyagot kell felvinnem a kábelvezető menetekre?

A: Vigyen fel egy vékony, egyenletes réteget, amely a menetbefogási hossz kb. 75% részét fedi le. A kenőanyagnak láthatónak kell lennie, de nem szabad, hogy az összeszerelés során feleslegesen kinyomódjon. A túlzott kenés szennyeződéseket vonzhat és akadályozhatja a megfelelő tömítést.

K: Szükségem van-e különböző kenőanyagokra a rozsdamentes acél kábeldugókhoz?

A: Igen, a rozsdamentes acél kábeldugókhoz molibdén-diszulfidot vagy hasonló adalékanyagokat tartalmazó tömítésgátló vegyületekre van szükség, hogy megakadályozzák a csiszolódást. Rozsdamentes acélhoz soha ne használjon rézalapú tömítésgátlót, mivel az galvanikus korróziót okozhat.

K: Keverhetem-e a különböző típusú kábeldugó kenőanyagokat?

A: Nem, soha ne keverje össze a különböző kenőanyagtípusokat, mivel kémiailag összeférhetetlenek lehetnek, és teljesítményproblémákat okozhatnak. Mindig tisztítsa le teljesen a régi kenőanyagot, mielőtt más típusú kenőanyagot alkalmazna, és szerelésenként csak egy kenőanyagtípust használjon.

K: Milyen gyakran kell újból kenőanyagot használnom a kábelmandulákhoz?

A: A kenőanyagot csak a karbantartás során, szétszerelt tömítések esetén kell újra alkalmazni. A megfelelően alkalmazott kenőanyagoknak a berendezés élettartama alatt kell kitartaniuk. Kültéri vagy zord környezetben évente ellenőrizze, és csak akkor alkalmazza újra, ha a kenőanyag elhasználódott vagy kimosódott.

-

Ismerje meg a kopás mechanizmusát, amely a kopás egy olyan formája, amelyet a csúszófelületek közötti tapadás okoz nyomóterhelés alatt. ↩

-

Értse a galvánkorrózió elektrokémiai folyamatát, amely akkor következik be, amikor két különböző fém érintkezik egymással elektrolit jelenlétében. ↩

-

Fedezze fel a molibdén-diszulfid (MoS₂) tulajdonságait, amely szilárd kenőanyag alacsony súrlódásáról és nagy teherbíró képességéről ismert. ↩

-

Fedezze fel, mit jelent az NSF tanúsítás az élelmiszeripari berendezések anyagai és kenőanyagai számára, biztosítva a közegészségügy védelmét. ↩

-

Ismerje meg az ATEX-irányelvet, az Európai Uniónak a robbanásveszélyes légkörben való használatra szánt berendezésekre vonatkozó követelményeit. ↩