Múlt héten kaptam egy kétségbeesett hívást Marcustól, egy manchesteri projektmenedzsertől. Csapata épp most fejezett be egy nagyobb ipari létesítményt, de a kábelvezetékek fele napokon belül szivárgott. A bűnös? A túlhúzás, amely összetörte a tömítéseket, és az alulhúzás, amely hézagokat hagyott. Rémálomnak hangzik? Nem kell annak lennie! 😰

Az optimális nyomaték értéke1 a kábeldugóknál jellemzően 15-45 Nm között mozog mérettől és anyagtól függően, a túlhúzás a tömítés károsodását, az alulhúzás pedig a következőkhöz vezet IP-besorolás2 kudarc. A megfelelő nyomaték alkalmazása biztosítja a megbízható tömítést, miközben megőrzi az alkatrész integritását és a hosszú távú teljesítményt.

A Bepto Connector-nál eltöltött több mint 10 év után számtalan telepítést láttam meghibásodni a nem megfelelő nyomaték alkalmazása miatt. A frusztráló rész? A megfelelő ismeretekkel és eszközökkel ez teljesen megelőzhető. Engedje meg, hogy megosszam a bennfentes titkokat, amelyek megóvják Önt a költséges visszahívásoktól és a hírnévkárosodástól.

Tartalomjegyzék

- Miért olyan fontos a nyomaték a kábeldugóknál?

- Melyek a szabványos nyomatékértékek a különböző kábelvezetéktípusokhoz?

- Honnan tudja, hogy túlságosan meghúzta a kábelhüvelyt?

- Milyen eszközök és technikák biztosítják a tökéletes nyomatékfelvitelt?

- Hogyan befolyásolják a környezeti tényezők a nyomatékigényt?

- GYIK

Miért olyan fontos a nyomaték a kábeldugóknál?

Gondoljon úgy a kábeldugók nyomatékára, mint Goldilocks zabkásájára - éppen megfelelőnek kell lennie. Ha túl laza, akkor elveszíti a környezetvédelmet. Túl szoros, és károsítja a kritikus tömítőelemeket.

A megfelelő nyomaték alkalmazásával optimális tömítés-összenyomódás jön létre, miközben megakadályozza az anyag deformálódását, így biztosítva a megbízható IP-besorolást és a hosszú távú teljesítményt. A nyomaték értéke közvetlenül szabályozza, hogy a tömítőelemek mennyire tömörülnek össze, ami meghatározza a környezetvédelem hatékonyságát.

A tömítés tömörítésének fizikája

Amikor nyomatékot fejt ki egy kábelfűzőre, több tömítőelemen is ellenőrzött összenyomást hoz létre:

- Elsődleges tömítés: Általában O-gyűrű vagy tömítés a tömlőtest és a záróanya között.

- Kábel tömítés: Összenyomás a kábel körül

- Menettömítés: Fém-fém vagy menetes tömítés

Minden tömítésnek van egy optimális tömörítési tartománya - az elasztomer tömítések esetében jellemzően az eredeti vastagság 15-25%. A következő történik a különböző nyomatékszinteknél:

Alulnyomatékos következmények

- Elégtelen tömítési tömörítés (kevesebb, mint 10%)

- Mikrohézagok nedvesség bejutása

- Vibrációs lazítás az idő múlásával

- IP-besorolás romlása IP68-ról IP54-re vagy rosszabbra

Optimális nyomaték eredmények

- Megfelelő tömítés (15-25%)

- Egyenletes feszültségeloszlás

- Maximális tömítési hatékonyság

- Hosszú távú stabilitás környezeti stressz esetén

Túlzott forgatónyomaték problémák

- Pecsét extrudálása és maradandó deformáció

- Szálak sérülése vagy csikorgás

- Feszültségkoncentráció ami repedéshez vezet

- Lehetetlen szétszerelés karbantartás céljából

Emlékszem, hogy Hassan egy kuvaiti petrolkémiai létesítményből felhívott, miután a "szoros" szerelések ellenére vizet fedezett fel a csatlakozódobozokban. A probléma? A technikusai maximális nyomatékra állított ütvecsavarozókat használtak, és ezzel minden tömítést összetörtek.

Anyag-specifikus nyomatékérzékenység

A különböző kábelvezető anyagok különbözőképpen reagálnak a nyomaték alkalmazására:

| Anyag | Nyomaték érzékenység | Legfontosabb megfontolások |

|---|---|---|

| Sárgaréz | Mérsékelt | Menethorzsolás veszélye nagy nyomatéknál |

| Rozsdamentes acél | Alacsony | Kiváló nyomatéktartás |

| Nylon | Magas | Feszültség okozta repedések lehetősége |

| Alumínium | Magas | Puha szálak, könnyű sérülés |

Melyek a szabványos nyomatékértékek a különböző kábelvezetéktípusokhoz?

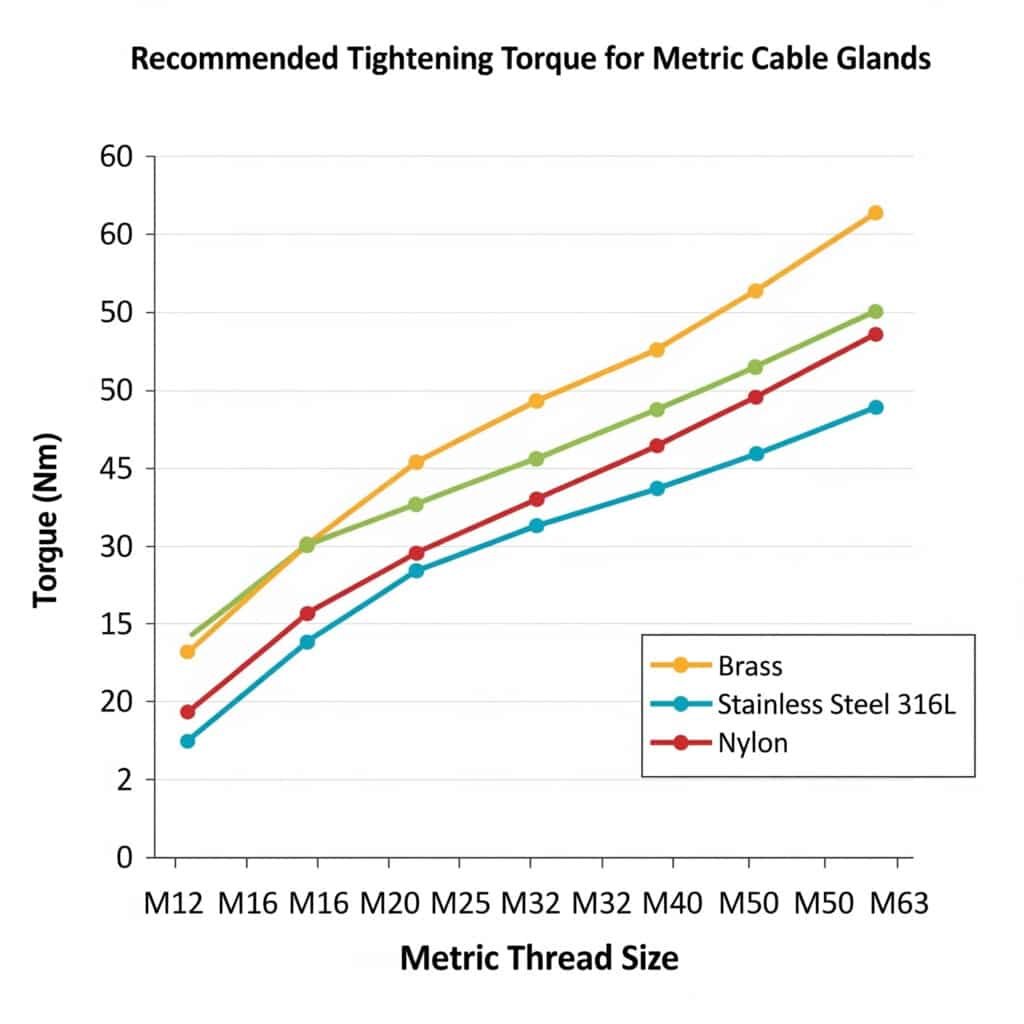

Több éves helyszíni tesztelés és vásárlói visszajelzés után bevált nyomatéktartományokat állapítottunk meg a termékcsaládunkban található összes kábelfogótípushoz. Ezek az értékek biztosítják az optimális teljesítményt a különböző alkalmazásokban.

A szabványos nyomatékértékek 8 Nm-től a kis M12-es tömítésekhez a nagy M63-as tömítésekhez tartozó 60 Nm-ig terjednek, az optimális teljesítményhez anyag- és alkalmazásspecifikus beállításokra van szükség. Ezek az értékek a 20% tömítés összenyomódásának elérésén alapulnak, a menet integritásának megőrzése mellett.

Metrikus menetes kábeldugók (szabványos alkalmazások)

Sárgaréz kábeldugók

- M12: 8-12 Nm

- M16: 12-18 Nm

- M20: 15-22 Nm

- M25: 18-28 Nm

- M32: 25-35 Nm

- M40: 30-42 Nm

- M50: 35-50 Nm

- M63: 40-60 Nm

Rozsdamentes acél 316L kábeldugók

- M12: 10-15 Nm

- M16: 15-22 Nm

- M20: 18-28 Nm

- M25: 22-35 Nm

- M32: 30-45 Nm

- M40: 35-52 Nm

- M50: 42-58 Nm

- M63: 48-65 Nm

Nylon kábeldugók (UV-stabilizált)

- M12: 6-10 Nm

- M16: 8-14 Nm

- M20: 10-16 Nm

- M25: 12-20 Nm

- M32: 15-25 Nm

- M40: 18-30 Nm

- M50: 22-35 Nm

- M63: 25-40 Nm

NPT menetes kábeldugók

NPT menetek3 a kúpos kialakításuk miatt eltérő nyomatékértékeket igényelnek:

Sárgaréz NPT kábeldugók

- 1/2″ NPT: 20-30 Nm

- 3/4″ NPT: 25-40 Nm

- 1″ NPT: 35-50 Nm

- 1-1/4″ NPT: 45-65 Nm

- 1-1/2″ NPT: 55-75 Nm

- 2″ NPT: 65-90 Nm

Speciális alkalmazás kiigazítások

Robbanásbiztos (ATEX/IECEx) kábeldugók

- 10-15% hozzáadása a szabványos értékekhez a fokozott tömítettség érdekében

- Maximális nyomatékhatárok a menetkárosodás megelőzése érdekében

- Kötelező nyomatéki dokumentáció a tanúsításnak való megfeleléshez

EMC kábeldugók

- 10% által csökkentve a pajzs összenyomódásának megelőzése érdekében

- Az egyenletes tömörítésre való összpontosítás a kábel árnyékolása körül

- Különleges megfontolás a fonott pajzs integritása érdekében

Tengeri kábeldugók

- A szabványos értékek alkalmazandók rozsdamentes acélból készült anyagokkal

- Szükséges menetkeverék a korrózió megelőzésére

- Rendszeres újrameghúzási ütemterv a termikus ciklikusság miatt

Valós világbeli alkalmazási példa

A manchesteri Marcus a nehezebb úton tanulta meg ezt a leckét. Csapata M25 sárgaréz kábeldugókat szerelt be, és 50 Nm nyomatékot alkalmazott - ami majdnem kétszerese az általunk ajánlott 28 Nm-es maximális értéknek. Az eredmény? Összetört O-gyűrűk, extrudált tömítések és vízbehatolás egy héten belül.

Miután a megfelelő technikával áttért az általunk ajánlott 22 Nm-es nyomatékra, az utólagos beépítések több mint két éve szivárgásmentesek. A kulcs a kalibrált nyomatékkulcs használata és a lépésről lépésre történő eljárásunk követése volt.

Honnan tudja, hogy túlságosan meghúzta a kábelhüvelyt?

A felismerés az első lépés a megelőzés felé. A túlhúzás tünetei gyakran már a szerelés során láthatóak, de egyesek csak idővel jelennek meg.

A túlhúzás tünetei közé tartozik a tömítés látható extrudálása, a menet sérülése, a műanyagokban fellépő feszültségfehérítés és a későbbi szétszerelés nehézségei. A korai felismerés megelőzi a telepítési hibákat, és lehetővé teszi a korrekciós intézkedéseket a rendszer üzembe helyezése előtt.

Azonnali vizuális jelzők

Pecsét extrudálás

- O-gyűrű kiszorítása menetek vagy illeszkedő felületek körül

- Tömítés anyaga a tervezett hornyokon kívül látható

- Egyenetlen tömörítés az egyik oldalon anyagcsomósodással

Menetkárosodás

- Kereszthuzalozás vagy menetdeformáció

- Fémforgácsok sárgaréz vagy alumínium tömítésekből

- Galling4 marks rozsdamentes acélmeneteken

Anyagi stressz jelek

- Stresszfehérítés nejlon anyagokban a szálak körül

- Mikrorepedés műanyag alkatrészek

- Felületi deformáció vagy szerszámnyomok

Teljesítményalapú mutatók

Telepítési ellenállás

- Hirtelen növekedés a fordulással szembeni ellenállás

- Csiszolás vagy kaparás hangok a meghúzás során

- Egyenetlen nyomatékfejlődés (simának és következetesnek kell lennie)

Telepítés utáni problémák

- Képtelenség eltávolítani karbantartás céljából

- Folytatódó szigorítás tömítés javítása nélkül

- Kábel sérülés a túlzott tömörítéstől

Hosszú távú meghibásodási minták

Környezeti tömítés meghibásodása

Annak ellenére, hogy feszesnek tűnnek, a túlságosan meghúzott tömítések gyakran megbuknak az IP-vizsgálaton a következők miatt:

- Sérült tömítések amely nem tudja fenntartani a tömörítést

- Feszültségkoncentráció korai öregedést okozva

- Egyenetlen terhelés szivárgási útvonalak létrehozása

Mechanikai degradáció

- Szálak kopása gyorsuló termikus ciklikussággal

- Feszültség okozta repedés időbeli terjedés

- Galvanikus korrózió sérült kapcsolódási pontokon

A "Feel" tényező

A tapasztalt szerelők érzéket fejlesztenek a megfelelő nyomatékhoz, de ez nem elég megbízható a kritikus alkalmazásokhoz. Íme, milyen érzésnek kell lennie a megfelelő szerelésnek:

- Kezdeti menetvágás: Sima, egyenletes ellenállás

- Pecsét elkötelezettség: A nyomatékigény fokozatos növekedése

- Végső szigorítás: Állandó ellenállás a célnyomatékkal szemben

- Teljesítés: Tiszta leállás a megadott értéken

Sarah, egy texasi szélerőműpark vezető villanyszerelője tökéletesen leírta ezt: "Úgy kell érezni, mintha összenyomnál valamit, nem pedig összenyomnád. Amikor a nyomatékkulcs kattan, azt kell érezned, hogy egy kicsit többet is tudnál, de nem kell".

Javítási technikák

Ha túlhúzás gyanúja merül fel:

- Azonnal álljon meg! - ne folytassa a szigorítást

- Hátramenet 1/4 fordulat és újraértékeljük

- Ellenőrizze a tömítés állapotát kár esetén

- Cserélje ki a sérült alkatrészeket mielőtt folytatnánk

- Használja a megfelelő nyomatékértékeket újratelepítéshez

Milyen eszközök és technikák biztosítják a tökéletes nyomatékfelvitelt?

A megfelelő szerszámok segítségével a tökéletes nyomaték alkalmazása egyszerű és megismételhető. Miután szerelőcsapatainkkal több tucatnyi lehetőséget teszteltünk, a leghatékonyabb megközelítéseket tudom ajánlani.

Kalibrált nyomatékkulcsok5 a megfelelő dugókulcs-készletekkel a legmegbízhatóbb nyomaték alkalmazása, míg a megfelelő technika biztosítja a különböző szerelők és körülmények közötti konzisztens eredményeket. A minőségi eszközökbe való befektetés megtérül a csökkentett visszahívásokban és a nagyobb megbízhatóságban.

Alapvető nyomatékszerszámok

Nyomókulcs kiválasztása

Kattintós nyomatékkulcsok (Ajánlott)

- Tartomány: 5-60 Nm a legtöbb kábelvezetési alkalmazást lefedi

- Pontosság: ±3% professzionális modellek esetén

- Tartósság: Mechanikus mechanizmus, megbízható terepi körülmények között

- Költségek: $150-400 minőségi egységekhez

Digitális nyomatékkulcsok (Prémium opció)

- Jellemzők: Valós idejű kijelző, adatnaplózás, több egység

- Pontosság: ±2% hőmérséklet-kompenzációval

- Előnyök: Audit trail képesség, előre beállított értékek

- Költségek: $300-800 professzionális modellekhez

Gerendás nyomatékkulcsok (Költségvetési opció)

- Egyszerűség: Nincs kalibrációs eltérés, mindig pontos

- Korlátozások: Nehezebben olvasható, jó megvilágítást igényel

- Alkalmazások: Kis volumenű berendezések

- Költségek: $50-150

Aljzat és adapter követelmények

Szabványos hatlapos dugókulcsok

- Szükséges méretek: 8mm, 10mm, 13mm, 17mm, 19mm, 22mm, 27mm, 32mm, 27mm, 32mm

- Minőség: Króm-vanádium acél minimum

- Hosszúság: Rövid aljzatok szűk helyekre

Speciális kábeldugó szerszámok

- Csavarkulcsok: A hatszög helyett résszel ellátott tömítésekhez

- Csapszeges csavarkulcsok: Egyes minták beállítási gyűrűihez

- Hevederes kulcsok: Nagy átmérőjű vagy kerek mirigyekhez

Professzionális telepítési technika

Lépésről lépésre nyomaték alkalmazása

Előkészítési szakasz

- Tisztítson meg minden menetet és illeszkedő felületet

- Menettömítő anyagot alkalmazzon, ha van rá előírás

- Kézzel húzzuk meg ujjfeszítésig plusz 1/2 fordulatig.Kezdeti nyomaték alkalmazása

- Állítsa a nyomatékkulcsot a célérték 50% értékére

- A nyomaték egyenletes és egyenletes alkalmazása

- Ellenőrizze a tömítés megfelelő rögzítésétVégső nyomaték alkalmazása

- Növelés a teljes célnyomatékra

- Sima, folyamatos mozdulatokkal alkalmazza

- Azonnal álljon meg, ha a kulcs kattanEllenőrzés

- Húzza vissza 1/8 fordulatot, és ellenőrizze a beállítást a nyomatékkal.

- Ellenőrizze a tömítés extrudálását vagy sérülését

- Alkalmazott nyomaték értékének dokumentálása

Gyakori technikai hibák

Rapid vagy Jerky alkalmazás

- Egyenetlen feszültségeloszlást okoz

- Károsíthatja a meneteket vagy a tömítéseket

- Pontatlan nyomatékleolvasást eredményez

Többszörös kattintás figyelmen kívül hagyása

- Az első kattintás után folytatódik

- Túlságosan elfordítja a forgatónyomatékot és károsítja az alkatrészeket

- Meghiúsítja a nyomatékkulcs használatának célját

Rossz szögű alkalmazás

- A nyomatékkulcs nem merőleges a kötőelemre

- Hibás nyomatékértékeket eredményez

- Károsíthatja a csavarkulcs mechanizmust

Minőségellenőrzés és dokumentáció

Telepítési feljegyzések

Kritikus alkalmazások esetében vezessen nyilvántartásokat, beleértve:

- A tömlő mérete és típusa

- Célnyomaték specifikáció

- Ténylegesen alkalmazott nyomaték

- A telepítő azonosítása

- Időpont és környezeti feltételek

Nyomatékkulcs karbantartás

- Éves kalibrálás professzionális használatra

- Megfelelő tárolás legalacsonyabb fokozaton

- Rendszeres ellenőrzés sérülés vagy kopás esetén

- Csere ütemterv a felhasználási mennyiség alapján

Az arizonai napenergia-projektben dolgozó David mostantól megköveteli, hogy minden telepítője kalibrált nyomatékkulcsot használjon, és telepítési naplót vezessen. A visszahívási arány 15%-ről kevesebb mint 1%-re csökkent, miután bevezette ezeket az eljárásokat.

Hogyan befolyásolják a környezeti tényezők a nyomatékigényt?

A környezeti feltételek jelentősen befolyásolják mind a nyomatékfelviteli folyamatot, mind a hosszú távú teljesítményt. E tényezők megértése segít a technikák optimális eredményekhez való igazításában.

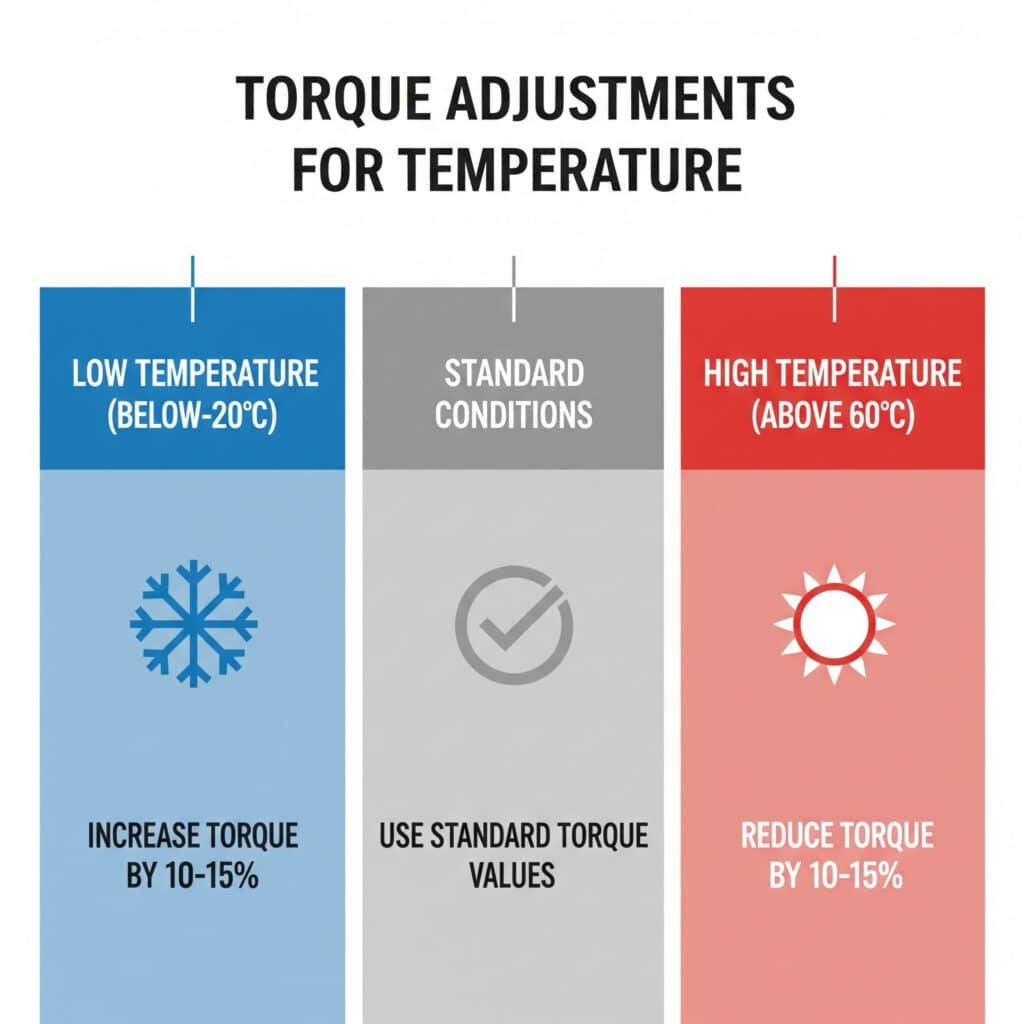

A hőmérséklet, a páratartalom, a rezgés és a vegyszereknek való kitettség mind befolyásolja az optimális nyomatékértékeket és a hosszú távú illesztési integritást, ami a szabványos specifikációkhoz képest ±10-20% alkalmazási kiigazítást igényel. A környezeti kompenzáció biztosítja a megbízható teljesítményt változó körülmények között.

Hőmérsékleti hatások

Magas hőmérsékletű alkalmazások (60°C felett)

- Csökkentse a nyomatékot 10-15%-vel a hőtágulás figyelembevétele érdekében

- Anyag lágyulása csökkenti a szükséges nyomóerőt

- Tömítés tágulása további tömítési nyomást biztosít

- Újracsavarási ütemterv a hőciklusok miatt szükséges

Alacsony hőmérsékletű alkalmazások (-20°C alatt)

- Növelje a nyomatékot 10-15%-vel az anyagkeményedés kompenzálása

- Pecsét merevítése nagyobb nyomóerőt igényel

- Termikus összehúzódás csökkenti az ízületi előfeszítést

- Hideg időjárási kenőanyagok szükséges lehet

Hőciklusos környezetek

- Szabványos nyomatékértékek ütemezett újbóli meghúzással

- Negyedéves ellenőrzések az ízületi integritásért

- Rugós alátétek vagy hasonló eszközök az előfeszítés fenntartására

- Anyagválasztás kritikus a tágulási együttható megfeleltetése szempontjából

Rezgés és mechanikai igénybevétel

Magas vibrációs környezetek

Példák: Motortartók, szállítórendszerek, mobil berendezések

Szükséges kiigazítások:

- Növeli a nyomatékot 15-20%-vel további előfeszítéshez

- Menetbiztosító vegyület alkalmazás

- Gyakoribb ellenőrzés ütemezés (havonta)

- Rezgésálló tömítőanyagok

Sokk és ütés alkalmazások

Példák: Bányászati berendezések, építőipari gépek

Különleges megfontolások:

- Maximális nyomatékértékek a feszültségkoncentráció megelőzése érdekében

- Rugalmas rögzítés az ütközési energia elnyelésére

- Redundáns tömítés rendszerek, ahol lehetséges

- Rendszeres csere megjelenéstől független menetrend

Kémiai környezet beállításai

Korrozív légkörök

- Rozsdamentes acél anyagok kötelező

- Csökkentett nyomatékértékek a feszültség okozta korróziós repedések megelőzésére

- Speciális menetes vegyületek a korrózióállóság érdekében

- Gyorsított ellenőrzés menetrendek

Szénhidrogén expozíció

- Kémiai kompatibilitás minden tömítőanyag ellenőrzése

- Szabványos nyomatékértékek általában elfogadható

- Robbanásbiztos követelmények felülbírálhatja a szokásos gyakorlatot

- Speciális tisztítás karbantartási eljárások

Páratartalom és nedvesség szempontok

Magas páratartalmú környezet (>80% RH)

- Korrózió megelőzése fém alkatrészekre vonatkozó intézkedések

- Vízelvezetési rendelkezések a páralecsapódás kezeléséhez

- Tömítőanyag kiválasztása a nedvességgel szembeni ellenállás érdekében

- Szabványos nyomatékértékek korrózióellenőrzéssel

Merülő alkalmazások

- Maximális előírt nyomaték az optimális tömítés érdekében

- Hidrosztatikus nyomás megfontolások a mély telepítésekhez

- Speciális tömítőanyagok víz alatti szervizeléshez

- Nyomásvizsgálat telepítés előtti ellenőrzés

Valós környezeti esettanulmány

A Hassan petrolkémiai létesítménye Kuvaitban több környezeti kihívást is jelent:

- Hőmérséklet-tartomány: -5°C és 65°C között

- Páratartalom: 20-95% RH

- Kémiai expozíció: H2S, szénhidrogének, sós vízpermet

- Rezgés: Szivattyú és kompresszor berendezések

A mi megoldásunk:

- Rozsdamentes acél 316L kizárólag kábeldobok

- Beállított nyomatékértékek +15% rezgés esetén, -10% magas hőmérséklet esetén

- Negyedévenkénti újrameghúzás ütemezés a karbantartási leállások alatt

- Speciális menetes tömítőanyag kémiai ellenállás

Eredmények: A korábbi szabványos megközelítéssel havonta előforduló meghibásodásokhoz képest három év működés alatt nulla környezeti tömítés meghibásodás.

Környezeti nyomatékbeállítási táblázat

| Feltétel | Nyomaték beállítása | Ellenőrzési gyakoriság | Különleges követelmények |

|---|---|---|---|

| Magas hőmérséklet (>60°C) | -10 és -15% között | Negyedévente | Hőtágulási hézagok |

| Alacsony hőmérséklet (<-20°C) | +10 és +15% között | Kétévente | Hideg időjárási kenőanyagok |

| Magas rezgés | +15 és +20% között | Havi | Menetbiztosító vegyület |

| Korrozív légkör | -5 -10% - -10% | Havi | Rozsdamentes acél anyagok |

| Magas páratartalom | Standard | Negyedévente | A korrózió ellenőrzése |

| Merülő | Maximális specifikáció | A telepítés előtt | Nyomásvizsgálat |

Következtetés

A tökéletes kábelvezetőnyomaték nem egyetlen szám követéséről szól - a teljes rendszer megértéséről és az Ön egyedi körülményeihez való alkalmazkodásról. A megbízható telepítés és a költséges visszahívás közötti különbség gyakran a megfelelő nyomaték alkalmazásán és a környezet figyelembevételén múlik.

Emlékezz Marcus drága leckéjére Manchesterben: a túlhúzás több problémát okozott, mint az alulhúzás valaha is. A kulcs az, hogy megtaláljuk azt az aranypontot, ahol a tömítések megfelelően tömörülnek sérülés nélkül, a menetek megfelelően, csavarodás nélkül rögzülnek, és a hosszú távú teljesítmény megfelel a megbízhatósági követelményeknek.

A Bepto Connector minden egyes szállítmányhoz részletes nyomatéki előírásokat mellékelünk, mert tudjuk, hogy a megfelelő beszerelés ugyanolyan fontos, mint a minőségi gyártás. Műszaki támogató csapatunk mindig rendelkezésre áll, hogy segítsen Önnek eligazodni az egyedi alkalmazási kihívásokban, és biztosítsa, hogy a telepítések évekig hibátlanul működjenek. 😉

GYIK

K: Mi történik, ha nem használok nyomatékkulcsot a kábelvezeték szereléséhez?

A: Nyomatékkulcs nélkül fennáll a túlhúzás (ami a tömítés károsodását okozza) vagy az alulhúzás (ami lehetővé teszi a víz bejutását) veszélye. A kézi meghúzás általában az optimális nyomaték 2-5-szörösét eredményezi, ami idő előtti meghibásodáshoz és költséges javításokhoz vezet.

K: Újra felhasználhatom a túlságosan meghúzott kábeldugót?

A: A kár mértékétől függ. Ha csak az O-gyűrű extrudálódott, a tömítések cseréje lehetővé teheti az újrafelhasználást. Ha azonban a menetek sérültek vagy a műanyag alkatrészek feszültség okozta repedéseket mutatnak, a megbízható teljesítmény érdekében az egész tömszelencét ki kell cserélni.

K: Milyen gyakran kell újra meghúzni a kábeldugókat kültéri telepítéseknél?

A: Szabványos kültéri alkalmazásoknál elegendő az évenkénti újbóli meghúzás. A nagy rezgésszámú vagy hőciklusos környezetben negyedévente kell ellenőrizni, míg a stabil beltéri berendezéseknél ritkán van szükség újbóli meghúzásra, kivéve, ha karbantartás miatt megzavarják őket.

K: Miért van szükség alacsonyabb nyomatékértékekre a nejlon kábeldugóknál, mint a fémeknél?

A: A nejlon nyomószilárdsága alacsonyabb és a feszültségkoncentrációra érzékenyebb, mint a fémeké. A túlzott nyomaték feszültség okozhat repedést, a menet lecsupaszodását vagy maradandó deformációt, ami veszélyezteti a hosszú távú tömítési teljesítményt.

K: Mi a legjobb nyomatékkulcs-tartomány az általános kábelvezeték-szerelési munkákhoz?

A: Az 5-60 Nm-es nyomatékkulcs-tartományban a 95% az M12-től az M63-as méretig terjedő kábelvezető alkalmazásokhoz használható. Ez a termékcsalád a kis vezérlőpanelektől a nagy ipari berendezésekig mindent egyetlen szerszámmal kezel.

-

Ismerje meg a nyomaték alapvető mérnöki elvét és mérési módját. ↩

-

Tekintse át a Nemzetközi Elektrotechnikai Bizottság hivatalos szabványát, amely meghatározza a behatolásvédelmi (IP) minősítési rendszert. ↩

-

Fedezze fel az American National Standard Pipe Thread szabványt és azt, hogy a kúpos kialakítás hogyan hoz létre folyadékzáró tömítést. ↩

-

Értse meg a kopásnak ezt a formáját, amelyet a csúszófelületek közötti tapadás okoz, ami gyakori probléma a menetes kötőelemek meghúzásakor. ↩

-

Ismerje meg a különböző nyomatékkulcs-típusokat és a pontos nyomaték kifejtésére szolgáló mechanizmusokat. ↩