Bevezetés

A szabványos kábelfoglalatok 150 °C-on katasztrofálisan meghibásodnak, és megolvadt műanyag katasztrófákká válnak, amelyek egész gyártósorokat állíthatnak le, és milliós nagyságrendű állásidőt jelentenek. Az ipari alkalmazások azonban rendszeresen megkövetelik a 300°C-ot meghaladó hőmérsékletnek ellenálló kábelcsatlakozásokat - az acélművektől és üvegkemencéktől kezdve a petrolkémiai finomítókon át az energiatermelő létesítményekig. A rosszul megválasztott tömítés nem csupán a berendezések meghibásodását jelenti; biztonsági kockázatot, termelésleállást és vészhelyzeti javításokat jelent veszélyes környezetben.

A szélsőséges ipari alkalmazásokhoz használt magas hőmérsékletű kábeldugók speciális anyagokat, például PEEK-et, PTFE-t vagy kiváló minőségű rozsdamentes acélt, 200°C és 500°C+ közötti hőmérsékleti értékeket, megfelelő hőtágulás-szabályozást és lángálló tanúsítványokat igényelnek, hogy megbízható teljesítményt biztosítsanak a kemencékben, finomítókban, repülőgépiparban és más igényes környezetben, ahol a hagyományos tömítések órákon belül meghibásodnának.

A múlt hónapban Hassan, egy szaúd-arábiai petrolkémiai finomító üzemvezetője tehetetlenül nézte, ahogy 47 szabványos nejlon kábeldugó megolvadt egy olyan folyamat során, amely a környezeti hőmérsékletet 280 °C-ra emelte. Az ebből eredő kábelhibák vészleállást idéztek elő, ami $2,3 millió forint termelési veszteséget okozott, és veszélyes forró munkával történő javítási műveletet tett szükségessé. Ez az átfogó útmutató biztosítja a megfelelő magas hőmérsékletű tömszelence kiválasztását, mielőtt a katasztrófa bekövetkezik.

Tartalomjegyzék

- Milyen hőmérsékleti tartományok határozzák meg a magas hőmérsékletű kábeldobok alkalmazását?

- Mely anyagok bírják az extrém ipari hőt?

- Hogyan válasszuk ki a tömítéseket a speciális, magas hőmérsékletű alkalmazásokhoz?

- Mik a kritikus telepítési és karbantartási szempontok?

- Milyen tanúsítványok és szabványok vonatkoznak a magas hőmérsékletű tömítésekre?

- GYIK a magas hőmérsékletű kábeldugókról

Milyen hőmérsékleti tartományok határozzák meg a magas hőmérsékletű kábeldobok alkalmazását?

A hőmérsékleti osztályozások megértése nem csupán tudományos kérdés - ez a különbség a megbízható működés és a katasztrofális meghibásodás között a szélsőséges ipari környezetben.

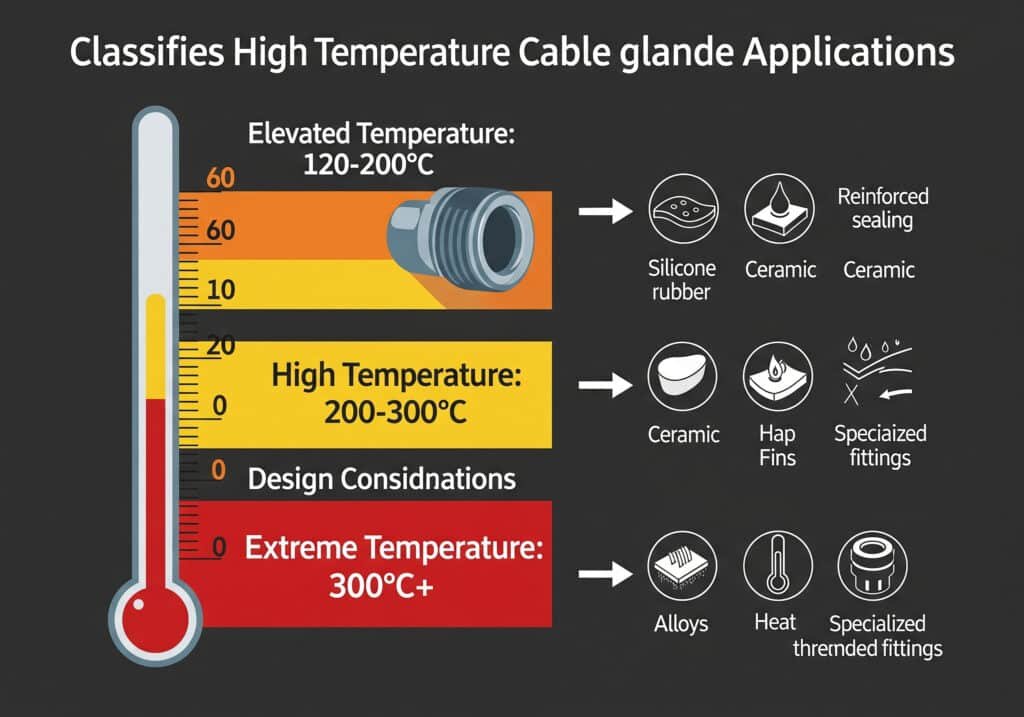

A magas hőmérsékletű kábelvezető alkalmazások a magas hőmérsékletű (120-200°C), a magas hőmérsékletű (200-300°C) és az extrém hőmérsékletű (300°C+) tartományokba sorolhatók, amelyek mindegyike speciális anyagválasztást, tervezési megfontolásokat és tanúsítási szabványokat igényel, amelyek inkább a folyamatos üzemi körülményeken alapulnak, mint a rövid hőmérséklet-csúcsokon.

Hőmérséklet osztályozási rendszer

Magas hőmérsékletű alkalmazások (120-200°C):

- Tipikus környezetek: Motorvezérlő központok, transzformátortermek, ipari kemencék

- Időtartam: Folyamatos működés évekig

- Anyagválaszték: Magas hőmérsékletű nejlon, sárgaréz EPDM tömítésekkel

- Gyakori hibák: A szabványos nejlon törékennyé válik, a PVC kábelek lebomlanak.

- Ipari példák: Élelmiszer-feldolgozás, gépjárműgyártás, HVAC rendszerek

Magas hőmérsékletű alkalmazások (200-300°C):

- Tipikus környezetek: Acélművek, üvegkemencék, vegyi reaktorok

- Időtartam: Folyamatos expozíció hőciklusokkal

- Anyagkövetelmények: Rozsdamentes acél, PEEK, PTFE tömítés

- Kritikus tényezők: Hőtágulás, oxidációs ellenállás

- Ipari példák: Elsődleges fémek, üveggyártás, vegyipari feldolgozás

Extrém hőmérsékleti alkalmazások (300°C+):

- Tipikus környezetek: Kemencék ellenőrzése, űrhajózási motorok, nukleáris létesítmények

- Időtartam: Alkalmazástól függően szakaszosan vagy folyamatosan

- Anyagkövetelmények: Speciális ötvözetek, kerámia alkatrészek

- Tervezési kihívások: Hősokk, anyagkompatibilitás

- Ipari példák: Repülőgépipar, atomenergia, speciális kohászat

Valós világbeli hőmérsékleti kihívások

A Hassan szaúdi finomítója több hőmérsékleti zónát üzemeltet, ami kihívást jelent a szabványos kábelvezeték-választások számára:

Finomítói hőmérséklet-térképezés:

- Irányítótermi környezet: 25-45°C (szabványos mirigyek elfogadhatóak)

- Folyamategységek területe: 80-150°C (magasabb hőmérsékletű tömlőre van szükség)

- Kemencéhez közeli zónák: 200-350°C (magas hőmérsékletű speciális mirigyek)

- Vészfáklyarendszerek: 400-600°C (extrém hőmérsékletű kerámiabélésű tömítések)

- Katalizátor-regeneráló egységek: 500-700°C (egyedi megoldások)

Hőmérsékleti ciklikusság hatása:

Az ipari környezet ritkán tart állandó hőmérsékletet. A napi és szezonális ciklikusság további stresszt okoz:

| Alkalmazás | Napi tartomány | Szezonális tartomány | Kerékpározás Gyakoriság |

|---|---|---|---|

| Acélgyári kemence | 300-500°C | 250-550°C | 3-5 ciklus/nap |

| Üveg izzítás | 400-600°C | 350-650°C | 2-3 ciklus/nap |

| Kémiai reaktor | 180-280°C | 150-300°C | 1-2 ciklus/nap |

| Erőmű turbina | 200-400°C | 180-420°C | 1 ciklus/nap |

Mérési és felügyeleti megfontolások

Pontos hőmérséklet-értékelés:

Sok telepítés azért nem sikerül, mert a mérnökök alábecsülik a tényleges üzemi hőmérsékletet:

- Környezeti vs. felszíni hőmérséklet: A kábeldugókon a környezeti hőmérsékletnél 50-100°C-kal magasabb hőmérsékletet tapasztalhatnak.

- Sugárzó hő1 hatások: A forró felületek közelsége jelentősen megnöveli a mirigy hőmérsékletét.

- Hőhidak: A fémvezetékek a forró zónákból a hőt a tömlőhelyekre vezethetik.

- Szigetelés hatékonysága: A rossz szigetelés lehetővé teszi a hővándorlást a "hűvösebb" területek felé.

A Beptónál hőmérséklet-ellenőrzési szolgáltatásokat nyújtunk kritikus létesítmények számára, hőkamerás képalkotás és adatrögzítés segítségével, hogy ellenőrizzük a tényleges működési feltételeket, mielőtt ajánlást adnánk a tömlőre vonatkozó előírásokra. Ez a megközelítés megakadályozta, hogy a Hassan finomító megismételje költséges hibáját.

Mely anyagok bírják az extrém ipari hőt?

Az anyagválasztás határozza meg, hogy a kábelvezetékek megvédik-e a létesítményt, vagy szélsőséges hőmérsékleti körülmények között a leggyengébb láncszemekké válnak.

A magas hőmérsékletű kábelvezető anyagok közé tartoznak a műszaki műanyagok (PEEK, PPS, PTFE) 200-300°C-os alkalmazásokhoz, a rozsdamentes acélötvözetek (316L, Inconel, Hastelloy) 300-500°C-os használatra, valamint a speciális kerámiák vagy tűzálló fémek 500°C feletti extrém alkalmazásokhoz, mindegyiknek megvannak a sajátos előnyei és korlátai.

Mérnöki műanyag megoldások

- Hőmérséklet-tartomány: Folyamatos üzem 250°C-ig, szakaszos üzem 300°C-ig

- Előnyök: Kiváló kémiai ellenállás, méretstabilitás, könnyű súly

- Korlátozások: Magasabb költség, mint a standard anyagok, korlátozott színválaszték

- Alkalmazások: Vegyipari feldolgozás, repülőgépipar, orvosi eszközök gyártása

PPS (polifenilén-szulfid):

- Hőmérséklet-tartomány: Folyamatos üzem 220°C-ig, rövid ideig 260°C-ig

- Előnyök: Jó kémiai ellenállás, lángmentesítő, költséghatékony

- Korlátozások: Alacsony hőmérsékleten törékeny, korlátozott ütésállóság

- Alkalmazások: Autóelektronika, ipari vezérlés, szivattyúházak

PTFE (politetrafluoretilén):

- Hőmérséklet-tartomány: Folyamatos üzem 260°C-ig, szakaszos üzem 300°C-ig

- Előnyök: Kiváló kémiai inertitás, tapadásmentes tulajdonságok

- Korlátozások: Puha anyag, gondos beépítést igényel, drága

- Alkalmazások: Vegyipari feldolgozás, élelmiszeripar, gyógyszergyártás

Fémes anyag opciók

316L rozsdamentes acél:

- Hőmérséklet-tartomány: Folyamatos üzem 400°C-ig nem oxidáló környezetben

- Előnyök: Kiváló korrózióállóság, jó szilárdság, könnyen elérhető

- Korlátozások: Munkakeményedés, potenciális kloridos feszültségkorrózió

- Alkalmazások: Élelmiszer-feldolgozás, tengeri környezet, általános vegyipari szolgáltatás

- Hőmérséklet-tartomány: Folyamatos üzem 650°C-ig, szakaszos üzem 800°C-ig

- Előnyök: Kiváló magas hőmérsékletű szilárdság, oxidációs ellenállás

- Korlátozások: Drága, nehezen megmunkálható, korlátozottan hozzáférhető

- Alkalmazások: Repülőgép-hajtóművek, nukleáris reaktorok, fejlett vegyipari feldolgozás

Hastelloy C-276:

- Hőmérséklet-tartomány: Folyamatos üzem 675°C-ig, speciális környezetben

- Előnyök: Kiváló korrózióállóság, hőstabilitás

- Korlátozások: Nagyon drága, speciális hegesztési követelmények

- Alkalmazások: Vegyipari feldolgozás, szennyezéscsökkentés, nukleáris hulladékfeldolgozás

Anyagi teljesítmény összehasonlítása

Marcus, egy németországi acélmű főmérnöke többszörös tömlőhiba után ismerte meg a megfelelő anyagválasztás fontosságát:

Acélgyári alkalmazáselemzés:

- Kezdeti kiválasztás: Standard sárgaréz tömítések EPDM tömítésekkel

- Működési feltételek: 280°C folyamatosan, 350°C csúcsértékek, vízkővel terhelt légkör

- Hibamód: Sárgaréz oxidáció, tömítés romlása, kábelmelléklet károsodása

- Megoldás: 316L rozsdamentes acél PTFE tömítésekkel és hőpajzsokkal

Teljesítményeredmények a frissítés után:

| Paraméter | Sárgaréz/EPDM | 316L/PTFE | Fejlesztés |

|---|---|---|---|

| Élettartam | 3-6 hónap | 24+ hónap | 400-800% |

| Kudarcok aránya | 15% évente | <2% évente | 87% csökkentés |

| Karbantartási költségek | 12 000 euró/év | 2,800 €/év | 77% megtakarítás |

| Leállási idő órák | 48 óra/év | 6 óra/év | 87% csökkentés |

Tömítési rendszerrel kapcsolatos megfontolások

Magas hőmérsékletű tömítőanyagok:

Viton (FKM) Fluorelasztomer:

- Hőmérséklet-tartomány: -20°C és +200°C között folyamatosan

- Kémiai kompatibilitás: Kiváló a legtöbb ipari vegyi anyaggal

- Alkalmazások: Általános ipari, autóipari, repülőgépipar

EPDM (etilén-propilén-dién-monomer):

- Hőmérséklet-tartomány: -40°C és +150°C között folyamatosan

- Előnyök: Jó ózonállóság, gőzzel való üzemképesség

- Korlátozások: Gyenge kőolajtermék-ellenállás

Szilikon gumi:

- Hőmérséklet-tartomány: -60°C-tól +200°C-ig folyamatos, rövid ideig 250°C-ig tartó expozíció

- Előnyök: Kitűnő rugalmasság megtartása, FDA által jóváhagyott minőségek kaphatók

- Korlátozások: Gyenge szakítószilárdság, korlátozott kémiai kompatibilitás

PTFE tömítések:

- Hőmérséklet-tartomány: -200°C és +260°C között folyamatosan

- Előnyök: Univerzális kémiai kompatibilitás, nem szennyező

- Korlátozások: Hideg áramlás4 terhelés alatt, megfelelő csavarnyomatékot igényel

A Beptónál kiterjedt anyagkompatibilitási adatbázisokat vezetünk, és egyedi anyagkombinációkat tudunk biztosítani az egyes alkalmazásokhoz. Mérnöki csapatunk közvetlenül a Marcushoz hasonló ügyfelekkel dolgozik együtt, hogy optimalizálják az anyagválasztást a tényleges működési feltételek, nem pedig az elméleti specifikációk alapján. 😉

Hogyan válasszuk ki a tömítéseket a speciális, magas hőmérsékletű alkalmazásokhoz?

A magas hőmérsékletű kábeldugók kiválasztása megköveteli az anyagtulajdonságok, a termikus jellemzők és a környezeti feltételek összehangolását a szélsőséges ipari környezetben való hosszú távú megbízhatóság biztosítása érdekében.

A magas hőmérsékletű kábelvezetékek kiválasztása magában foglalja a folyamatos üzemi hőmérséklet, a hőciklusok, a kémiai expozíció, a mechanikai igénybevétel és a tanúsítási követelmények elemzését, hogy a megfelelő anyagokat, tömítési rendszereket és tervezési jellemzőket az adott ipari alkalmazásokhoz illesszék, figyelembe véve a költséghatékonyságot és a karbantartási követelményeket.

Alkalmazásspecifikus kiválasztási kritériumok

Acél- és fémipar:

Hassan petrolkémiai alkalmazások terén szerzett tapasztalata jól átültethető az acélipar követelményeire:

- Elsődleges aggodalmak: Kőzetkőképződés, termikus sokk, mechanikus rezgés

- Hőmérsékleti profilok: 200-400°C folyamatos, 500°C+ tüskékkel

- Környezeti tényezők: Gőz, vízkő részecskék, redukáló atmoszféra

- Ajánlott anyagok: 316L rozsdamentes acél kerámiaszálas szigeteléssel

- Különlegességek: Meghosszabbított menetek vastag tűzálló falakhoz

Üveggyártás:

- Elsődleges aggodalmak: Lúgggőz-expozíció, hőciklikáció, sugárzó hő

- Hőmérsékleti profilok: 300-600°C folyamatos működés

- Környezeti tényezők: Nátrium/káliumgőzök, hőhatás

- Ajánlott anyagok: Inconel 625 PTFE tömítésekkel

- Különlegességek: Hőpajzsok és hővédő gátak

Kémiai feldolgozás:

- Elsődleges aggodalmak: Kémiai kompatibilitás, nyomásciklusok, biztonság

- Hőmérsékleti profilok: 150-350°C a folyamattól függően

- Környezeti tényezők: Maró hatású vegyi anyagok, nyomásváltozások

- Ajánlott anyagok: Hastelloy vagy 316L Viton tömítésekkel

- Különlegességek: Robbanásbiztos tanúsítványok, lefolyási rendelkezések

Hőkezelési stratégiák

Hőpajzs kialakítása:

A hatékony hőszigetelés 100-200°C-kal csökkentheti a tömlő üzemi hőmérsékletét:

Pajzsok típusai és hatékonysága:

| Pajzs típusa | Hőmérséklet csökkentése | Telepítés bonyolultsága | Költségtényező |

|---|---|---|---|

| Fényvisszaverő fólia | 50-80°C | Egyszerű | 1.2x |

| Kerámia szál | 100-150°C | Mérsékelt | 1.8x |

| Tűzálló tégla | 150-250°C | Komplex | 3.5x |

| Aktív hűtés | 200-400°C | Nagyon összetett | 8-12x |

Hőtágulás kezelése:

Marcus acélművének telepítése során gondosan ügyelni kellett a hőtágulásra:

- A mirigytest tágulása: 316L 300°C-on ~18mm/métert tágul ~18mm/méter

- Panelbővítés: Az acéllemezek más sebességgel tágulnak, mint a tömítések

- Kábelbővítés: Az XLPE kábelek a hőmérséklet függvényében jelentősen tágulnak

- Megoldás: Rugalmas csőcsatlakozások és tágulási hézagok

Környezeti összeegyeztethetőségi értékelés

Kémiai expozíció elemzése:

A különböző iparágak egyedi kémiai kihívásokat jelentenek:

Petrolkémiai környezetek (Hassan alkalmazása):

- Szénhidrogének: Fluoroelasztomer tömítésekre van szükség, kerülje a szabványos gumitömítéseket.

- H2S expozíció: Szulfidálló ötvözeteket igényel, mint például 316L vagy Inconel

- Maró tisztítás: Az időszakos NaOH-expozíció lúgálló anyagokat igényel

- Gőzszolgáltatás: A magas hőmérsékletű gőz különleges tömítőanyagokat igényel

Energiatermelési alkalmazások:

- Széntüzelésű erőművek: Léghamu kopás, SO2 expozíció, hőciklusok

- Földgázüzemek: Magas hőmérséklet, ciklikus nyomás, nedvesség

- Nukleáris létesítmények: Sugárterhelés, szigorú anyagkövetés

- Megújuló energia: UV-expozíció, ciklikus hőmérséklet, rezgés

Költség-haszonelemzési keretrendszer

Teljes tulajdonlási költség számítás:

A magas hőmérsékletű tömítések 3-10-szer annyiba kerülnek, mint a standard tömítések, de a teljes költségelemzés gyakran a prémium anyagok mellett szól:

Költségkomponensek:

- Kezdeti tömlőköltség: $50-500 tömlőnként anyagtól/mérettől függően

- Telepítési munka: $100-300 tömlőnként speciális beépítéshez

- Karbantartási gyakoriság: A szabványos mirigyek éves cserét igényelhetnek

- Leállási költségek: $10,000-100,000 óránként nagyobb ipari folyamatokhoz

- Biztonsági incidensek: Potenciális milliós nagyságrendű felelősségi és szabályozási költségek

Marcus acélművének ROI-elemzése:

- Prémium mirigy költsége: 180 € vs. 25 € standard (7,2-szeres szorzóval)

- Az élettartam javítása: 24 hónap vs. 4 hónap (6x javulás)

- Karbantartási munkamegtakarítás: évi 8 000 euró

- Az állásidő csökkentése: évi 42 óra 15 000 €/óra = 630 000 €

- Teljes éves megtakarítás: 638 000 € 4 500 € további mirigybefektetésért

- ROI: 14,200% a befektetés megtérülése

A Beptónál átfogó alkalmazáselemzést és teljes költségmodellezést nyújtunk, hogy segítsük az ügyfeleket a megalapozott döntések meghozatalában. Műszaki csapatunk ellátogathat az Ön létesítményébe, hogy felmérje a tényleges működési feltételeket, és olyan optimalizált megoldásokat ajánljon, amelyek egyensúlyt teremtenek a teljesítmény és a költséghatékonyság között.

Mik a kritikus telepítési és karbantartási szempontok?

A magas hőmérsékletű kábeldugók megfelelő telepítése és karbantartása speciális technikákat, szerszámokat és eljárásokat igényel, amelyek jelentősen eltérnek a szokásos tömszelence-gyakorlatoktól.

A magas hőmérsékletű kábelvezetékek telepítése előmelegítési megfontolásokat, hőtágulási engedményeket, speciális nyomatéki előírásokat, hőálló kábelek kiválasztását, megfelelő szigetelési technikákat és ütemezett karbantartási protokollokat igényel, hogy megelőzze a korai meghibásodást és biztosítsa a hosszú távú megbízhatóságot szélsőséges környezetben.

Telepítés előtti előkészítés

Hőmérséklet feltérképezése és értékelése:

A magas hőmérsékletű tömítések beépítése előtt végezzen alapos hőmérsékletfelmérést:

- Hőkamerás felmérések: A tényleges és a feltételezett hőmérsékletek azonosítása

- Adatnaplózás: A hőmérséklet-változások nyomon követése teljes működési ciklusok alatt

- Hőforrás-elemzés: Elsődleges és másodlagos hőforrások azonosítása

- Légáramlási minták: Értse meg, hogyan befolyásolja a szellőzés a helyi hőmérsékletet

Kábelválasztás Kompatibilitás:

A magas hőmérsékletű tömítések csak annyira jók, mint az általuk lezárt kábelek:

Kábel hőmérsékleti besorolások:

| Kábeltípus | Folyamatos értékelés | Csúcsérték | Tipikus alkalmazások |

|---|---|---|---|

| XLPE | 90°C | 130°C | Szabványos ipari |

| EPR | 105°C | 140°C | Motorcsatlakozások |

| Szilikon gumi | 180°C | 200°C | Magas hőmérsékletű ipari |

| PTFE | 260°C | 300°C | Extrém alkalmazások |

| Ásványi szigetelés | 250°C+ | 1000°C+ | Tűzvédelmi áramkörök |

Telepítési eljárások

Hőtágulási számítások:

Marcus acélgyári csapata megtanulta kiszámítani és figyelembe venni a hőtágulást:

Bővítési formula: ΔL = α × L₀ × ΔT

- α: Hőtágulási együttható (anyagspecifikus)

- L₀: Eredeti hossz referenciahőmérsékleten

- ΔT: Hőmérsékletváltozás a referenciához képest

Gyakorlati példa:

- 316L rozsdamentes acél tömítés: α = 18 × 10-⁶ /°C

- A mirigy hossza: 60mm

- Hőmérséklet emelkedés: 250°C (20°C és 270°C között)

- Bővítés: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Telepítési nyomatéki előírások:

A magas hőmérsékletű alkalmazások módosított nyomatékértékeket igényelnek:

| Csatorna mérete | Szabványos nyomaték | Magas hőmérsékletű nyomaték | Indoklás |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Hőtágulás |

| M25 | 25-30 Nm | 20-25 Nm | Anyag lágyulása |

| M32 | 35-40 Nm | 28-35 Nm | Tömítés tömítés |

| M40 | 45-50 Nm | 38-45 Nm | Stresszoldás |

Karbantartási protokollok

Menetrend szerinti ellenőrzési követelmények:

A magas hőmérsékletű tömítések gyakrabban igényelnek ellenőrzést, mint a normál alkalmazások:

Ellenőrzési ütemterv:

- Kezdődik: 30 nappal a telepítés után

- Rendszeres: 90 naponként az első évben

- Folyamatban: Az első év után 180 naponként

- Vészhelyzet: Bármilyen hőmérséklet-emelkedés után >110% a tervezési hőmérséklethez képest

Ellenőrzési ellenőrzőlista:

- Szemrevételezéses vizsgálat repedések, elszíneződések vagy deformáció szempontjából

- Nyomatékellenőrzés a hozzáférhető csatlakozásokon

- A lezárt kábelek szigetelési ellenállásának vizsgálata

- Hőkamerás képalkotás a forró pontok azonosítására

- Bármilyen változás vagy rendellenesség dokumentálása

Előrejelző karbantartási mutatók:

Hassan finomítója ma már több kulcsfontosságú mutatót is figyelemmel kísér:

- A felszíni hőmérséklet alakulása: A fokozatos növekedés a tömítés károsodását jelzi

- Szigetelési ellenállás csökkenése: Korai figyelmeztetés a nedvesség behatolására

- Vibrációs változások: Laza csatlakozásokra vagy szerelési problémákra utalhat

- A vizuális megjelenés megváltozik: Elszíneződés, repedés vagy felületi oxidáció

Gyakori problémák elhárítása

A tömítés idő előtti meghibásodása:

- Tünetek: Nedvesség behatolása, csökkent szigetelési ellenállás

- Okok: Helytelen anyagválasztás, túlhúzás, hőciklikus ciklizálás

- Megoldások: A tömítés anyagának frissítése, a nyomaték beállítása, hőgátak hozzáadása

A mirigytest repedése:

- Tünetek: Látható repedések, különösen a szálak körül

- Okok: Hősokk, anyagösszeférhetetlenség, túlterhelés

- Megoldások: Anyagfrissítés, feszültségmentesítés, termikus gradiensek

Kábelköpeny degradáció:

- Tünetek: Törékeny vagy puha kábelköpeny a tömlőcsatlakozásnál

- Okok: Hőmérsékleti besorolás túllépése, kémiai összeférhetetlenség

- Megoldások: Kábelfrissítés, hőszigetelés, kémiai gátlóréteg

Szálbegyűrődés:

- Tünetek: Nehézségek a mirigyek eltávolításában vagy beszerelésében

- Okok: Különböző fémek, magas hőmérséklet, nem megfelelő kenés

- Megoldások: Tömítésgátló vegyületek, anyagkompatibilitás, megfelelő nyomaték

A Beptónál átfogó telepítési képzést és karbantartási támogatást nyújtunk a magas hőmérsékletű alkalmazásokhoz. Helyszíni szervizcsapatunk segítséget nyújt a kezdeti telepítéseknél, és folyamatos műszaki támogatást nyújt, hogy biztosítsa az optimális teljesítményt a mirigy teljes élettartama alatt.

Milyen tanúsítványok és szabványok vonatkoznak a magas hőmérsékletű tömítésekre?

A magas hőmérsékletű kábelvezetékekre vonatkozó tanúsítási követelmények megértése biztosítja a különböző iparágakban és földrajzi régiókban a biztonsági előírásoknak és teljesítményszabványoknak való megfelelést.

A magas hőmérsékletű kábelvezető tömítések tanúsításai közé tartozik az UL elismerés az észak-amerikai piacokra, az ATEX/IECEx a robbanásveszélyes légkörökre, a tengeri tanúsítások a tengeri alkalmazásokhoz, a nukleáris minősítések az erőművekhez, valamint az olyan iparágspecifikus szabványok, mint a NEMA, az IP-besorolás és a tűzvédelmi követelmények, amelyek a szélsőséges körülmények közötti teljesítményt igazolják.

Elsődleges tanúsító testületek és szabványok

UL (Underwriters Laboratories) - Észak-Amerika:

- UL 514B5: Vezetékek, csövek és kábelszerelvények

- Hőmérsékleti értékek: Különleges hőmérsékleti osztályozások (T1-T6)

- Vizsgálati követelmények: Hőciklikus ciklikusság, öregedési vizsgálatok, gyúlékonyság

- Piacra jutás: A legtöbb észak-amerikai ipari alkalmazáshoz szükséges

ATEX (Európai Unió) és IECEx (nemzetközi):

- Robbanásveszélyes légkör elleni védelem: Lényeges a petrolkémiai alkalmazásokhoz, mint például a Hassan finomítóhoz.

- Hőmérsékleti besorolások: T1 (450°C) - T6 (85°C felületi hőmérséklet)

- Építési követelmények: Lángálló, fokozott biztonság, belső biztonság

- Dokumentáció: Részletes műszaki dokumentáció és minőségbiztosítási eljárások

Tengeri bizonyítványok:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Amerikai Hajózási Iroda

- Lloyd's Register: Nemzetközi tengeri osztályozás

- Követelmények: Sóspray-ellenállás, rezgés, hőmérsékletciklusok

Iparág-specifikus követelmények

Atomenergia-alkalmazások:

Marcus tapasztalatai a hagyományos erőművekkel kapcsolatban jelentősen eltérnek az atomerőművek követelményeitől:

Nukleáris minősítési szabványok:

- IEEE 323: Nukleáris létesítmények minősített elektromos berendezései

- IEEE 383: Tűzálló kábelek és kábelrendszerek

- 10 CFR 50.49: Környezeti minősítési követelmények

- Vizsgálati követelmények: Sugárterhelés, LOCA (hűtőközeg elvesztése baleset) szimulációja

Légiközlekedési alkalmazások:

- AS9100: Minőségirányítás a repülőgépiparban

- RTCA DO-160: Környezeti feltételek és vizsgálati eljárások

- FAA/EASA jóváhagyások: A kereskedelmi repüléshez szükséges

- Az anyagok nyomon követhetősége: Teljes ellátási lánc dokumentáció

Petrolkémiai ipari szabványok:

Hassan finomítójának több, egymást átfedő szabványnak kell megfelelnie:

- API RP 500: Az elektromos berendezések helyének osztályozása

- NFPA 70: Nemzeti elektromos szabályzat (USA)

- IEC 60079: Robbanásveszélyes légkörök szabványsorozat

- Helyi előírások: Szaúdi SASO, európai ATEX stb.

Teljesítményvizsgálati követelmények

Termikus vizsgálati protokollok:

A magas hőmérsékletű tömszelencéket szigorú teszteknek vetik alá a teljesítményre vonatkozó állítások ellenőrzése érdekében:

Szabványos tesztsorozatok:

- Első ellenőrzés: Méretellenőrzés, anyagvizsgálat

- Termikus öregedés: Hosszabb expozíció névleges hőmérsékleten

- Termikus ciklikusság: Ismételt fűtési/hűtési ciklusok

- Mechanikai vizsgálat: Szakítószilárdság, ütésállóság

- Környezeti expozíció: Kémiai ellenállás, UV-expozíció

- Végső ellenőrzés: Méretstabilitás, tömítettség

Tipikus vizsgálati paraméterek:

| Teszt típusa | Időtartam | Hőmérséklet | Ciklusok | Átmenési kritériumok |

|---|---|---|---|---|

| Termikus öregedés | 1000 óra | Névleges hőmérséklet | Folyamatos | <10% tulajdonság módosítása |

| Termikus ciklikusság | 500 ciklus | -40°C és névleges | 500 | Nincs repedés/szivárgás |

| Kémiai expozíció | 168 óra | 23°C | N/A | <5% súlyváltozás |

| UV-expozíció | 1000 óra | 60°C | N/A | Nincs felületi degradáció |

Tanúsítási folyamat és ütemezés

Tipikus tanúsítási ütemterv:

- Előzetes benyújtás: 2-4 hét a dokumentáció elkészítéséhez

- Kezdeti felülvizsgálat: 4-6 hét a műszaki dokumentáció értékelésére

- Tesztelési szakasz: 12-16 hét a teljes tesztprogramhoz

- Jelentés generálása: 4-6 hét a végleges tanúsítási dokumentumokig

- Teljes időintervallum: 6-8 hónap a teljes tanúsításig

Költségek:

A tanúsítás költségei jelentősen eltérnek a terjedelem és az összetettség függvényében:

- Alapvető UL-listázás: $15,000-30,000 termékcsaládonként

- ATEX tanúsítás: $25,000-50,000 termékcsaládonként

- Nukleáris minősítés: $100,000-500,000 termékcsaládonként

- Többszörös tanúsítványok: A méretgazdaságosság csökkenti a tanúsításonkénti költségeket

A tanúsítási megfelelés fenntartása

Folyamatos követelmények:

A tanúsítás nem egyszeri esemény - folyamatos megfelelést igényel:

Minőségügyi rendszer karbantartása:

- Éves ellenőrzések: A tanúsító szervezet létesítményeinek ellenőrzése

- Változásellenőrzés: Bármely tervezési változtatás újraértékelést igényel

- Termelésfelügyelet: A gyártás folyamatos felügyelete

- Dokumentáció frissítések: Aktuális műszaki akták karbantartása

Helyszíni telepítés megfelelősége:

- Telepítői képzés: Megfelelő telepítési technikák a tanúsított teljesítmény érdekében

- Telepítési dokumentáció: A kritikus alkalmazások nyomon követhetőségének fenntartása

- Időszakos ellenőrzés: A folyamatos megfelelőség ellenőrzése a szolgáltatás során

- Események jelentése: Minden hiba vagy probléma dokumentálása

A Bepto többféle tanúsítással rendelkezik a magas hőmérsékletű termékcsaládjainkban, és végigvezetjük ügyfeleinket az adott alkalmazásukhoz szükséges tanúsítási követelményeken. Minőségügyi csapatunk biztosítja a folyamatos megfelelést, és képes biztosítani a kritikus iparágakban a hatósági jóváhagyáshoz szükséges dokumentációt 😉.

Következtetés

A megfelelő magas hőmérsékletű kábelbevezetések kiválasztása nem csak a hőállóságról szól - a megbízható működés, a biztonsági előírások betartása és a költséghatékony teljesítmény biztosítása a világ legigényesebb ipari környezetében. A Hassan petrolkémiai finomítójától a Marcus acélgyáráig a tanulságok egyértelműek: fektessen be megfelelő anyagokba, ismerje meg a tényleges működési körülményeket, és kezdettől fogva tervezze meg a hőkezelést. A magas hőmérsékletű tömítések prémium költségei sokszorosan megtérülnek a csökkentett állásidő, a nagyobb biztonság és a hosszabb élettartam révén. Ne feledje, hogy a szélsőséges hőmérsékleti alkalmazásokban nincs olyan, hogy "elég jó" - csak olyan megoldások léteznek, amelyek évekig megbízhatóan működnek, vagy olyan drága meghibásodások, amelyek leállítják a működést.

GYIK a magas hőmérsékletű kábeldugókról

K: Mi a különbség a kábelvezetékek folyamatos és időszakos hőmérséklet-besorolása között?

A: A folyamatos minősítések a 24 órás üzemképességet jelzik, míg az időszakos minősítések rövid ideig tartó hőmérséklet-ingadozást tesznek lehetővé. Egy 250°C-os folyamatos hőmérsékletre méretezett tömítés rövid ideig 300°C-ot is kibír, de a magasabb hőmérsékleten való tartós kitettség idő előtti meghibásodást okoz.

K: Használhatok szabványos kábeleket magas hőmérsékletű kábeldugókkal?

A: Nem, a kábel hőmérsékleti besorolásának meg kell felelnie vagy meg kell haladnia a tömítés üzemi környezetét. A 70 °C-ra méretezett szabványos PVC-kábelek 200 °C-on gyorsan tönkremennek, függetlenül a tömítés anyagától. A kábel és a tömítés hőmérsékleti képességei mindig egyezzenek meg.

K: Hogyan kell kiszámítani a hőtágulást a magas hőmérsékletű tömszelence-berendezéseknél?

A: Használja a ΔL = α × L₀ × ΔT képletet, ahol α az anyag hőtágulási együtthatója, L₀ az eredeti hossz, ΔT pedig a hőmérsékletváltozás. A 316L rozsdamentes acél esetében α = 18 × 10-⁶ °C-onként.

Kérdés: Milyen tanúsítványok szükségesek a robbanásveszélyes légkörben használt magas hőmérsékletű tömítésekhez?

A: ATEX (Európa) vagy IECEx (nemzetközi) tanúsítványok kötelezőek a robbanásveszélyes légkörű alkalmazásokhoz. Ezek tartalmazzák a hőmérsékleti besorolást (T1-T6) és a védelmi módot (tűzbiztos, fokozott biztonságú stb.) az Ön konkrét veszélyes területre vonatkozó követelményei alapján.

K: Milyen gyakran kell ellenőrizni és karbantartani a magas hőmérsékletű kábeldugókat?

A: Kezdetben 30 naponként, majd az első évben 90 naponként, ezt követően pedig 180 naponként ellenőrizze. Tartalmazzon vizuális ellenőrzést, nyomatékellenőrzést, szigetelési ellenállás vizsgálatot és hőkamerás képalkotást a lehetséges problémák azonosítása érdekében, mielőtt a meghibásodás bekövetkezik.

-

Ismerje meg a hőátadás fizikáját, beleértve a vezetést, a konvekciót és a sugárzó hő alapelveit. ↩

-

Tekintse át a PEEK (poliéter-éter-keton) tulajdonságairól szóló műszaki adatlapot, beleértve a hő- és vegyszerállóságát. ↩

-

Fedezze fel az Inconel 625, egy nikkelalapú szuperötvözet anyagtulajdonságait, amelyet szélsőséges hőmérsékleten és korróziós környezetben használnak. ↩

-

Értse a hidegfolyás (kúszás) anyagtudományi fogalmát és azt, hogy ez hogyan befolyásolja a műanyag tömítések hosszú távú teljesítményét. ↩

-

Lásd az UL 514B biztonsági szabvány alkalmazási körét és követelményeit a vezetékek, csövek és kábelszerelvények esetében. ↩