Bevezetés

Képzeld el ezt: Épp most szerelt fel egy kritikus elektromos rendszert egy tengerparti létesítményben, és hat hónappal később felfedezi, hogy a kábeldrótok a felismerhetetlenségig korrodálódtak. A sós levegő rozsdássá változtatta a "tengeri minőségű" alkatrészeket, ami veszélyezteti a rendszer integritását és biztonságát. Ez a rémálomszerű forgatókönyv gyakrabban játszódik le a tengerparti környezetben, mint gondolná.

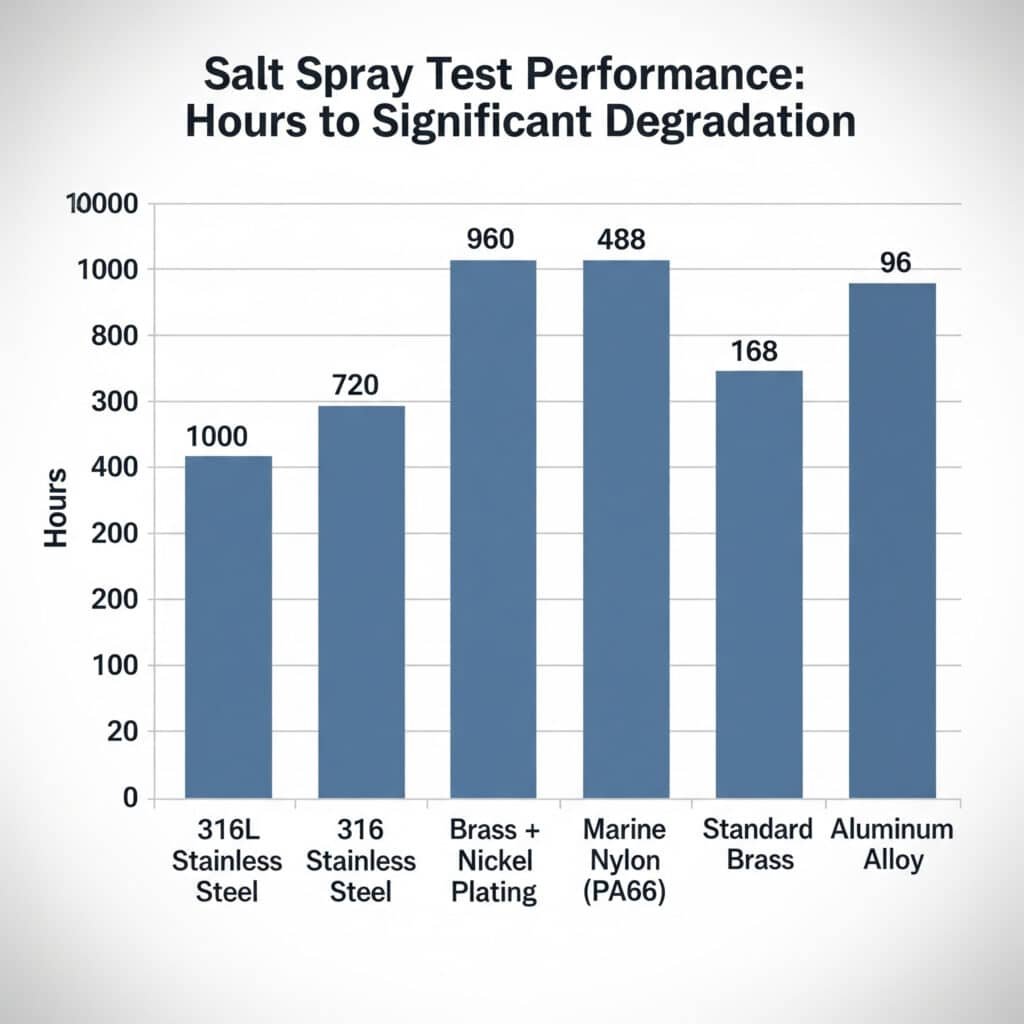

A válasz egyértelmű: a 316L rozsdamentes acélból készült kábeldugók következetesen felülmúlják az összes többi anyagot a sós vízpermet tesztelésében, és 1000+ órán át tartanak jelentős korrózió nélkül, ezt követi a nikkelezett sárgaréz (720+ óra) és a tengeri minőségű nejlon (480+ óra). Ezek az eredmények szigorú ASTM B1171 tesztelés, amely hetek alatt szimulálja az évekig tartó tengerparti kitettséget.

Mint olyan személy, aki számtalan anyaghiba szemtanúja volt tengeri környezetben, elmondhatom, hogy a rossz kábelvezető anyag kiválasztása nem csak költséges, hanem potenciálisan katasztrofális is lehet. A Beptónál kiterjedt sós permetlé teszteket végeztünk a teljes termékpalettánkon, és az eredmények meglephetik Önt. Engedje meg, hogy megosszam Önnel, amit a több ezer órányi tesztelés és a valós tengerparti bevetések során szerzett tapasztalatainkból tanultunk.

Tartalomjegyzék

- Mi az a sópermet vizsgálat és miért fontos?

- Hogyan teljesítenek a különböző kábelvezető anyagok a sópermetezési tesztekben?

- Mely konkrét anyagminőségek nyújtják a legjobb partvédelmet?

- Milyen valós teljesítményre számíthat a legjobb minőségű anyagoktól?

- GYIK a kábeldugók sópermetezéses vizsgálatáról

Mi az a sópermet vizsgálat és miért fontos?

A sópermet tesztelés nem csak egy újabb tanúsítási jelölőnégyzet - ez az Ön kristálygömbje a kábelbevezetések jövőbeni teljesítményéről a tengerparti környezetben.

A sópermetezéses vizsgálat (ASTM B117) során az anyagokat 35 °C-on, hosszabb ideig folyamatosan 5% nátrium-klorid ködnek teszik ki, ami olyan gyorsított tengerparti korróziót szimulál, amelynek természetes kialakulása általában évekig tart. Ez a szabványosított teszt számszerűsíthető adatokat szolgáltat az anyag tartósságáról, és segít megjósolni a valós teljesítményt a tengeri alkalmazásokban.

Miért olyan pusztító a part menti környezet

A sórészecskék, a nedvesség és a hőmérséklet-ingadozás kombinációja tökéletes vihart teremt a korrózióhoz. Amikor a só lerakódik a fémfelületeken, elektrolitot képez, amely felgyorsítja az oxidációs folyamatokat. Ez az oka annak, hogy egy belföldön tökéletesen működő kábeldrót az óceán közelében hónapokon belül katasztrofálisan meghibásodhat.

Emlékszem, hogy együtt dolgoztam Daviddel, egy létesítményvezetővel egy szélerőműparkban Dánia északi-tengeri partvidékén. Kezdetben a költségek megtakarítása érdekében a szabványos sárgaréz kábelbevezetéseket választotta, mivel úgy gondolta, hogy a tengeri környezet nem lesz olyan durva. Nyolc hónapon belül 47 turbina vészhelyzeti cseréjével kellett szembenéznie. A tanulság? A sópermet tesztelési adatok nem elméletiak, hanem előrejelzőek.

Vizsgálati szabványok és értelmezés

Vizsgálataink az ASTM B117 protokollt követik, 24, 48, 96, 168, 240, 480, 720 és 1000 órás időközönként történő értékeléssel. Értékeljük:

- Vörös rozsda megjelenése (azonnali hibajelző)

- Fehér korróziós termékek (korai degradációs jelek)

- Alapanyag expozíció (védőbevonat meghibásodása)

- Méretbeli változások (a tömítés integritására gyakorolt hatások)

Hogyan teljesítenek a különböző kábelvezető anyagok a sópermetezési tesztekben?

Az anyagok teljesítménye között a sóspray-tesztek során drámai különbségek mutatkoznak, és e különbségek megértése megóvhatja Önt a költséges meghibásodásoktól.

Átfogó tesztelésünkből származó anyagteljesítmény rangsorolása: 316L rozsdamentes acél (1000+ óra), 316 rozsdamentes acél (960+ óra), nikkelezett sárgaréz (720+ óra), tengeri minőségű nejlon (480+ óra), standard sárgaréz (168 óra) és alumíniumötvözetek (96 óra). Ezek az eredmények azt a pontot jelentik, ahol a jelentős korrózió vagy romlás láthatóvá válik.

Részletes teljesítményelemzés

| Anyag | Órák az első korrózióig | A jelentős romlásig eltelt órák | Tengerparti alkalmasság |

|---|---|---|---|

| 316L rozsdamentes acél | 720+ | 1000+ | Kiváló |

| 316 rozsdamentes acél | 480+ | 960+ | Kiváló |

| Sárgaréz + nikkelezés | 240+ | 720+ | Nagyon jó |

| Tengeri nejlon (PA66) | 168+ | 480+ | Jó |

| Standard sárgaréz | 48+ | 168+ | Szegény |

| Alumínium ötvözet | 24+ | 96+ | Nem megfelelő |

Az anyagteljesítmény mögött álló tudomány

A rozsdamentes acél kiváló teljesítménye krómtartalmából származik, amely krómot képez. passzív oxidréteg2 amely sérülés esetén öngyógyító. A 316L magasabb molibdéntartalma további kloridállóságot biztosít, így ideális a közvetlen tengervíznek való kitettséghez.

Nikkelezett sárgaréz olyan védőbevonatot hoz létre, amely megvédi az alapjául szolgáló réz-cink ötvözetet. Ha azonban ez a gát lyukadás vagy kopás miatt sérül, gyors romlás következik be.

Tengeri minőségű nejlon meglepő tartósságot kínál az UV-stabilizátorok és az ütésmódosító anyagok révén, bár hajlamos a feszültség okozta repedésre a só és a hőmérséklet kombinált ciklikus változása esetén.

Mely konkrét anyagminőségek nyújtják a legjobb partvédelmet?

Egy kategórián belül nem minden anyag teljesít egyformán - az egyes osztályok és kezelések óriási különbséget jelentenek a tengerparti alkalmazásokban.

A rozsdamentes acél alkalmazások esetében az alacsony széntartalmú 316L (≤0,03%) optimális kloridállóságot biztosít, míg a 2205 duplex rozsdamentes acél még jobb teljesítményt nyújt a szélsőséges környezetben. Sárgaréz alkalmazásoknál a legalább 25 mikron vastagságú nikkelezés króm fedőréteggel biztosítja a legjobb ár-érték arányú védelmet.

Prémium anyag specifikációk

316L rozsdamentes acél (ajánlott minőség)

- Széntartalom: ≤0,03%

- Molibdén: MOLIBDÉN: 2.0-3.0%

- Króm: 16.0-18.0%

- Nikkel: 10.0-14.0%

- PREN érték: >24 (Pitting ellenállás egyenértékű szám3)

Tengeri sárgaréz fokozott bevonattal

- Bázis: CuZn39Pb3 (CW614N)

- Nikkelezés: 25-40 mikron

- Króm fedőréteg: 0,3-0,8 mikron

- Galvanizálás utáni hőkezelés: feszültségcsökkentés: 150°C

Valós világbeli validálás

Hassan, aki több tengeri platformot üzemeltet a Perzsa-öbölben, kezdetben megkérdőjelezte, hogy a 316L-t javasoljuk-e a 316-os rozsdamentes acél helyett. "Az árkülönbség feleslegesnek tűnt" - mondta nekem. Miután azonban látta, hogy a 316L kábeldugók három évig közvetlen tengervíznek való közvetlen kitettség mellett is tökéletes állapotban maradtak, míg a 316-os egységeken korai lyukak keletkeztek, megtért. A tanulság: szélsőséges környezetben az anyagminőségi sajátosságok nem opcionálisak.

Működő bevonatolási technológiák

Az alapanyagokon túl a felületkezelés is drámai hatással van a teljesítményre:

PVD (fizikai gőzfázisú leválasztás) bevonatok a rozsdamentes acélon a sós permetezéssel szembeni ellenállás 2000 órán túl is meghosszabbítható, bár ez jelentős költségtöbbletet jelent.

Elektrolízis nélküli nikkel PTFE-vel kiváló korrózióállóságot biztosít alacsony súrlódással kombinálva a könnyebb szerelés és karbantartás érdekében.

Kerámiával töltött nejlon vegyületek 200+ órás javulást kínálnak a szabványos tengeri nejlonhoz képest, miközben fenntartják a fémekkel szembeni költségelőnyöket.

Milyen valós teljesítményre számíthat a legjobb minőségű anyagoktól?

A laboratóriumi tesztek adják az alapot, de a valós tengerparti teljesítményhez további tényezők is hozzátartoznak, amelyek drámaian befolyásolhatják a kábelvezetékek élettartamát.

A tényleges tengerparti létesítményekben a 316L rozsdamentes acélból készült kábeldugók általában 15-20 év karbantartásmentes üzemidőt biztosítanak, míg a nikkelezett sárgaréz 8-12 évet, a tengeri minőségű nejlon pedig 5-8 évet, az UV-expozíciótól és a mechanikai igénybevételtől függően. Ezek az időkeretek megfelelő telepítési és időszakos ellenőrzési protokollokat feltételeznek.

Környezeti tényezők a sós permetezésen túl

UV-sugárzás felgyorsítja a polimer lebomlását a nejlon kábelfülkékben, különösen a trópusi tengerparti régiókban, ahol UV-index4 rendszeresen meghaladja a 10-et.

Hőmérsékleti ciklikusság a nappal és az éjszaka között tágulási/összehúzódási feszültséget okoz, amely veszélyeztetheti a tömítéseket és felgyorsíthatja a korróziót az anyaghatárokon.

Mechanikai rezgés a szél vagy a berendezések működése okozhat súrlódásos korrózió5 még az egyébként ellenálló anyagokban is.

Karbantartási és ellenőrzési protokollok

Még a legjobb anyagok is megfelelő karbantartást igényelnek a tengerparti környezetben:

Éves vizuális ellenőrzések ellenőrizni kell:

- Felületi elszíneződés vagy foltosodás

- Tömítés integritása és rugalmassága

- Menetállapot és könnyű kezelhetőség

- Kábel húzásmentesítés hatékonysága

A nyomaték kétévente történő ellenőrzése biztosítja a megfelelő tömörítést az alkatrészek túlterhelése nélkül.

Ötéves részletes értékelés magában kell foglalnia az elektromos folytonossági vizsgálatot és a tömítési nyomás ellenőrzését.

Következtetés

A sópermet tesztelés felbecsülhetetlen értékű betekintést nyújt a kábelvezető anyag teljesítményébe, de az igazi értéket az jelenti, ha ezeket az eredményeket az Ön konkrét tengerparti alkalmazásához szükséges intelligens anyagválasztássá alakítjuk. Bár a 316L rozsdamentes acél következetesen a teljesítménytáblázatok élén áll, az optimális választás az Ön költségvetésétől, telepítési követelményeitől és karbantartási képességeitől függ. Ne feledje, hogy a legdrágább anyaghiba az, amely a telepítés után következik be - kezdettől fogva a megfelelő vizsgálati adatokba és a bevált anyagokba kell befektetnie.

GYIK a kábeldugók sópermetezéses vizsgálatáról

K: Hány órányi sós permetezéses tesztelés felel meg a valós tengerparti expozíciónak?

A: Általánosságban elmondható, hogy az ASTM B117 szabvány szerinti 1000 óra sós permetezéses vizsgálat 5-7 év mérsékelt tengerparti expozíciót jelent, bár ez a helyi viszonyok, például a páratartalom, a hőmérsékleti ciklusok és a sós víz közelsége alapján jelentősen változik.

Kérdés: A kábelvezetékek átmehetnek a sós permetlé tesztelésen, de mégis meghibásodhatnak tengerparti alkalmazásokban?

A: Igen, a sós permetezéses vizsgálat csak a korrózióállóságot értékeli bizonyos körülmények között. A valódi tengerparti környezet UV-hatásnak, hőmérsékletciklusoknak, mechanikai igénybevételnek és változó sókoncentrációnak való kitettségnek tesz ki, ami különböző meghibásodási módokat okozhat, amelyeket a szabványos tesztek nem tudnak megragadni.

K: Mennyi a minimális sós permetezési teszt időtartama, amelyet a tengerparti kábelvezető tömszeletekhez meg kell követelnem?

A: Mérsékelt tengerparti környezetben legalább 480 óra szükséges jelentős korrózió nélkül. Közvetlen tengeri expozíció vagy durva tengerparti körülmények esetén 720+ órát írjon elő. Kritikus alkalmazásoknál 1000+ óra teljesítményt kell megkövetelni.

K: Szükséges-e a nejlon kábelbevezetéseknek sópermet tesztelése, mivel nem fémből készültek?

A: Abszolút. Bár a nejlon nem korrodálódik úgy, mint a fémek, a sós permetezéses tesztek feszültségrepedéseket, méretváltozásokat és a tömítés romlását mutatják ki, amelyek veszélyeztethetik az IP-besorolást és a kábelvédelmet a tengerparti környezetben.

K: Hogyan tudom ellenőrizni a sópermetezési tesztek eredményeit a kábelvezeték-beszállítóktól?

A: Kérjen teljes vizsgálati jelentéseket fényképes dokumentációval több időintervallumban, ellenőrizze, hogy a vizsgálatokat akkreditált laboratóriumok végezték-e az ASTM B117 szabványok szerint, és kérjen tételspecifikus vizsgálatokat az általános anyagtanúsítványok helyett.

-

Tekintse át az ASTM nemzetközi szabványt a korrózióvizsgálathoz használt sós pára (köd) készülék működtetésére. ↩

-

Értse meg azt a kémiai folyamatot, amely a rozsdamentes acél felületén passzív oxidréteget hoz létre. ↩

-

Fedezze fel, hogyan számítják ki a PREN-értéket a rozsdamentes acélötvözet helyi lyukkorrózióval szembeni ellenállásának előrejelzésére. ↩

-

Ismerje meg, hogyan méri az UV-index skála a leégést okozó ultraibolya sugárzás erősségét az amerikai EPA-tól. ↩

-

Vizsgálja meg ezt az érintkező felületek közötti kis amplitúdójú rezgés okozta kopás-korróziós folyamatot. ↩