A hibás MC4-csatlakozások több mint 60% napelemes rendszer meghibásodását okozzák, ami több milliárdos kieső energiatermeléshez vezet, és súlyos tűzveszélyt okoz, amely életeket és vagyontárgyakat veszélyeztet. A nem megfelelő összeszerelésből, környezeti károsodásból vagy a nem megfelelő minőségű alkatrészekből eredő rossz csatlakozási integritás az alábbiakat eredményezheti nagy ellenállású kötések1 amelyek veszélyes hőt, elektromos íveket és a rendszer teljes leállását okozzák. A hagyományos szemrevételezéses ellenőrzések nem veszik észre a belső csatlakozási problémákat, így a kritikus sebezhetőségek észrevétlenek maradnak, amíg katasztrofális meghibásodások nem következnek be a termelési csúcsidőszakokban, amikor a javítások a legköltségesebbek és legmegszakítóbbak.

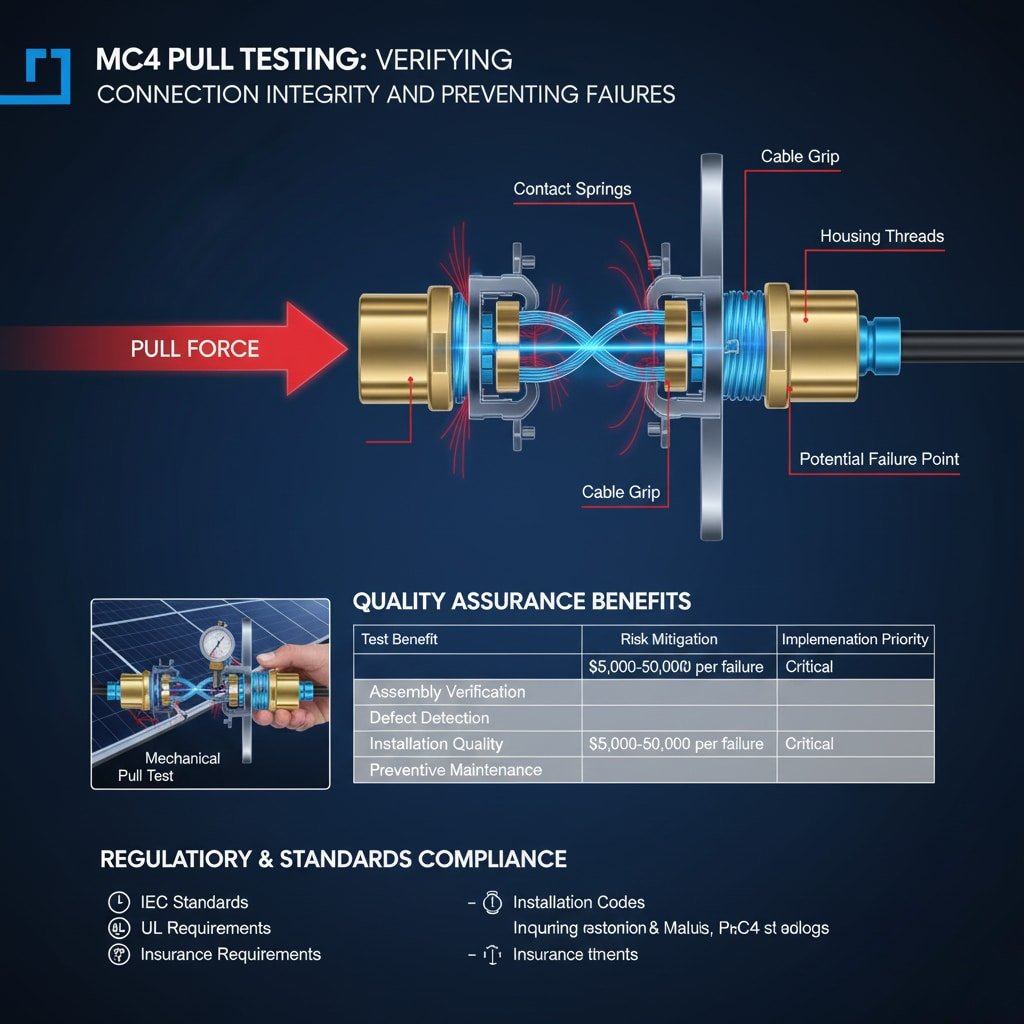

Az MC4 csatlakozásokon végzett húzási teszt során ellenőrzött mechanikai erőt alkalmaznak a csatlakozás integritásának és az összeszerelés minőségének ellenőrzésére. A szabványos eljárás 50 N (11,2 font) tengelyirányú erő alkalmazását írja elő 10 másodpercig kalibrált berendezéssel, a megfelelő csatlakozások nem mutatnak szétválást, elmozdulást vagy sérülést. Ez a roncsolásmentes vizsgálat igazolja a mechanikai szilárdságot, megerősíti a megfelelő szerelési nyomatékot, és azonosítja a potenciális hibapontokat, mielőtt azok rendszerproblémákat okoznának, így a napelemes berendezések minőségbiztosításához elengedhetetlen.

A múlt hónapban kaptam egy segélyhívást Robert Chentől, egy dél-koreai 100 MW-os napelemes létesítmény projektmenedzserétől, aki a reggeli indítási időszakokban 15% invertersztringet érintő időszakos áramveszteségről számolt be. Helyszíni vizsgálatunk feltárta, hogy a telepítés során végzett nem megfelelő húzóvizsgálat lehetővé tette, hogy 47 helytelenül összeszerelt MC4 csatlakozó maradjon üzemben, ami nagy ellenállású kötéseket hozott létre, amelyek meghibásodtak az alábbi körülmények között termikus ciklikus stressz2. A kiváltó okok elemzése kimutatta, hogy a szisztematikus húzóvizsgálat kihagyása $180,000-ba került a termeléskiesés és a sürgősségi javítások miatt - ez a probléma megelőzhető lett volna az üzembe helyezés során alkalmazott megfelelő vizsgálati protokollokkal! ⚡

Tartalomjegyzék

- Miért kritikusak a húzási tesztek az MC4 kapcsolat megbízhatósága szempontjából?

- Milyen berendezésekre és eszközökre van szükség az MC4 húzóvizsgálathoz?

- Hogyan készítse elő az MC4-csatlakozásokat a húzási tesztelésre?

- Mi a lépésről lépésre történő húzási teszteljárás?

- Hogyan értelmezze a húzási teszteredményeket és tegyen korrekciós intézkedéseket?

- GYIK az MC4 húzóvizsgálatról

Miért kritikusak a húzási tesztek az MC4 kapcsolat megbízhatósága szempontjából?

A húzási tesztek az egyetlen megbízható módszer az MC4-csatlakozás mechanikai integritásának szétszerelés nélküli ellenőrzésére, ami nélkülözhetetlen a költséges meghibásodások megelőzéséhez és a rendszer hosszú távú megbízhatóságának biztosításához.

A húzási tesztek kritikus fontosságúak az MC4-csatlakozás megbízhatósága szempontjából, mivel ellenőrzik a megfelelő szerelési nyomatékot, felismerik a nem megfelelő érintkezési kapcsolatot, azonosítják a hibás alkatrészeket, megerősítik a kábel megtartásának szilárdságát, és mechanikai igénybevétel mellett is igazolják a csatlakozás integritását. A csak a külső megjelenést értékelő vizuális vizsgálatokkal ellentétben a húzópróbák a csatlakozó alkatrészek közötti tényleges mechanikai kötést értékelik, feltárva a rejtett szerelési hibákat, anyaghibákat vagy szerelési hibákat, amelyek a rendszer működése során a csatlakozás szétválását, nagy ellenállást vagy teljes áramkör meghibásodását okozhatják.

A kapcsolat meghibásodási mechanizmusai

Nem megfelelő szerelési nyomaték: A szerelés során alkalmazott elégtelen meghúzási erő laza csatlakozásokat eredményez, amelyek mechanikai igénybevétel, hőciklusok vagy rezgési terhelés hatására szétválhatnak.

Kontaktrugó fáradtság: Az ismétlődő hőciklusok vagy a mechanikai igénybevétel gyengítheti a belső érintkezési rugókat, ami csökkenti az érintkezési erőt és idővel növeli az elektromos ellenállást.

Ház menetsérülés: A keresztmenetek, a túlhúzás vagy az anyaghibák veszélyeztethetik a menet integritását, ami normál üzemi terhelés mellett lehetővé teszi a csatlakozás szétválását.

Kábelfogás kudarc: A kábel nem megfelelő előkészítése, a nem megfelelő fogás vagy a fogás anyagának romlása lehetővé teheti a kábel kihúzódását feszített terhelés alatt.

Környezeti stressztényezők

Szélterhelés: Az erős szél dinamikus terhelést jelent a kábelszerelvényekre, amely a megfelelő rögzítés hiányában a tervezési határokat meghaladóan megterhelheti az MC4 csatlakozásokat.

Hőtágulás: A hőmérséklet-változások a kábelek tágulását és összehúzódását okozzák, ami a napi és szezonális ciklusok során ciklikus feszültséget okoz a csatlakozási pontokon.

Telepítési stressz: A rossz kábelvezetés, a nem megfelelő tehermentesítés vagy a túlzott kábelfeszültség a telepítés során a csatlakozásokat a meghibásodási határértékek közelébe előfeszítheti.

Karbantartási tevékenységek: A rutinszerű karbantartási, tisztítási vagy ellenőrzési tevékenységek véletlenül megterhelhetik a csatlakozásokat, ha nem követik a megfelelő kezelési eljárásokat.

Minőségbiztosítási előnyök

| Teszt előnye | Kockázatcsökkentés | Költségek hatása | Végrehajtási prioritás |

|---|---|---|---|

| Összeszerelés ellenőrzése | Csatlakozás szétválasztása | $5,000-50,000 hibánként | Kritikus |

| Hibák felderítése | Alkatrész meghibásodás | $1,000-10,000 esetenként | Magas |

| Telepítés minősége | Kivitelezési problémák | $500-5,000 utómunkánként | Magas |

| Megelőző karbantartás | A degradáció nyomon követése | $100-1,000 tesztenként | Közepes |

Szabályozási és szabványoknak való megfelelés

IEC-szabványok: Nemzetközi Elektrotechnikai Bizottság szabványai3 meghatározza a fotovoltaikus csatlakozók mechanikai vizsgálati követelményeit, beleértve a húzóvizsgálati eljárásokat is.

UL követelmények: Underwriters Laboratories4 a biztonsági szabványok előírják az elektromos berendezésekben használt csatlakozók mechanikai integritásának vizsgálatát.

Telepítési kódok: A nemzeti elektromos szabályzatok gyakran előírják a csatlakozások vizsgálatát a telepítés minőségének ellenőrzése és a biztonsági előírások betartásának biztosítása érdekében.

Biztosítási követelmények: Számos biztosítási kötvény dokumentált vizsgálati eljárásokat ír elő a telepítés minőségének érvényesítésére és a fedezet érvényességének fenntartására.

Milyen berendezésekre és eszközökre van szükség az MC4 húzóvizsgálathoz?

A berendezések megfelelő kiválasztása biztosítja a pontos, megismételhető húzóvizsgálati eredményeket, miközben a vizsgálati eljárások során fenntartja a biztonságot és a hatékonyságot.

Az MC4 húzóvizsgálathoz szükséges alapvető felszerelések közé tartozik egy kalibrált erőmérő, amely képes 0-100N mérésére ±2% pontossággal, az MC4 csatlakozó geometriájához tervezett megfelelő megfogó eszközök, biztonsági felszerelés, beleértve a szemvédelmet és a kesztyűt, dokumentációs eszközök az eredmények rögzítéséhez, valamint tartalék csatlakozók a cseréhez, ha a vizsgálat hibát mutat. A professzionális minőségű, adatnaplózási képességgel rendelkező digitális erőmérők biztosítják a legpontosabb és dokumentált eredményeket, míg a mechanikus mérőeszközök költséghatékony alternatívát kínálnak a kisebb létesítményekhez.

Erőmérő berendezések

Digitális erőmérők: Az elektronikus műszerek pontos méréseket, adatnaplózást, csúcserő rögzítést és statisztikai elemzési lehetőségeket biztosítanak az átfogó vizsgálati programokhoz.

Mechanikus erőmérők: A rugós műszerek megbízható működést, alacsonyabb költségeket és akkumulátortól való függetlenséget kínálnak, így alkalmasak a terepi tesztelési alkalmazásokhoz.

Terheléscellák: Az adatgyűjtő rendszerekkel összekapcsolt nagy pontosságú érzékelők laboratóriumi pontosságot biztosítanak a kritikus alkalmazásokhoz vagy nagyszabású tesztelési programokhoz.

Kalibrálási követelmények: Minden erőmérő berendezést évente akkreditált laboratóriumoknak kell kalibrálniuk a pontosság és a nyomonkövethetőségi szabványok fenntartása érdekében.

Megfogó és rögzítő rendszerek

MC4-specifikus markolatok: A célzottan tervezett rögzítőelemek sérülésmentesen alkalmazkodnak az MC4 csatlakozó geometriájához, miközben biztonságos rögzítést biztosítanak az erő alkalmazásához.

Univerzális markolatok: Az állítható szerelvények különböző csatlakozótípusokhoz alkalmazhatók, de az optimális MC4-kompatibilitás érdekében módosításra vagy adaptálásra lehet szükség.

Kábelbilincsek: A biztonságos kábelrögzítő rendszerek megakadályozzák a tesztelés közbeni sérüléseket, és biztosítják, hogy az erő alkalmazása a csatlakozási felületen történjen.

Biztonsági pajzsok: A védőgátak megakadályozzák a hirtelen csatlakozási hiba vagy az alkatrész kilökődése miatti sérüléseket a nagy erővel végzett tesztelés során.

Dokumentáció és biztonsági felszerelés

Tesztformanyomtatványok: A szabványosított dokumentáció biztosítja a következetes adatgyűjtést, a jogszabályoknak való megfelelést és a minőségbiztosítási nyomon követhetőséget.

Digitális fényképezőgépek: A vizsgálati beállítások, eredmények és esetleges hibák fényképes dokumentálása értékes adatokat szolgáltat az elemzéshez és a fejlesztéshez.

Személyi védőfelszerelés: Védőszemüveg, kesztyű és védőruházat védi a személyzetet a lehetséges veszélyektől a vizsgálati eljárások során.

Környezetvédelmi megfigyelés: A hőmérséklet- és páratartalom-mérés segít a teszteredmények és a teljesítményt befolyásoló környezeti feltételek korrelációjában.

Maria Gonzalezzel, egy jelentős texasi napenergia EPC-vállalkozó minőségügyi vezetőjével együttműködve átfogó húzásvizsgálati programot dolgoztunk ki, amely két év alatt 85%-vel csökkentette a csatlakozásokkal kapcsolatos meghibásodásokat. A megfelelően kalibrált berendezésekkel és alapos dokumentációval végzett szisztematikus tesztelés bevezetésével a régiójukban a legmagasabb meghibásodási arányból a csatlakozások megbízhatóságának mércéjévé váltak, amelyet más vállalkozók mostantól igyekeznek utánozni! 🔧

Hogyan készítse elő az MC4-csatlakozásokat a húzási tesztelésre?

A megfelelő előkészítés biztosítja a pontos vizsgálati eredményeket, miközben megakadályozza a funkcionális kapcsolatok károsodását a vizsgálati folyamat során.

Az MC4 csatlakozások előkészítése a húzási teszteléshez magában foglalja a nyilvánvaló hibák vizuális ellenőrzését, a csatlakozási felületek tisztítását a szennyeződések eltávolítása érdekében, a megfelelő kábelvezetés és a feszültségmentesítés ellenőrzését, a csatlakozási részletek dokumentálását, beleértve a nyomatékértékeket és az összeszerelés dátumát, a biztonságos tesztelési beállítások létrehozását a megfelelő biztonsági intézkedésekkel, valamint a környezeti feltételek megfelelőségének biztosítását a teszteléshez. Az előkészítés magában foglalja továbbá a reprezentatív minták kiválasztását a teszteléshez, a tartalék csatlakozások előkészítését a hiba esetén történő cseréhez, valamint a tesztelési ütemtervek koordinálását a rendszer megszakításának minimalizálása érdekében.

A vizsgálat előtti ellenőrzési eljárások

Vizuális értékelés: Vizsgálja meg a csatlakozásokat nyilvánvaló hibák, például repedt házak, sérült menetek, laza szerelvények vagy környezeti szennyeződések szempontjából a tesztelés előtt.

Méretellenőrzés: Ellenőrizze a kábel megfelelő előkészítését, beleértve a szalag hosszát, a vezeték állapotát és a szigetelés épségét, amelyek befolyásolhatják a csatlakozás minőségét.

Nyomaték dokumentáció: Kalibrált nyomatékszerszámokkal rögzítse a meglévő nyomatékértékeket az alapfeltételek megállapítása és a megfelelő kezdeti összeszerelés ellenőrzése érdekében.

Környezeti értékelés: Értékelje a környezeti körülményeket, beleértve a hőmérsékletet, a páratartalmat és a szennyeződések szintjét, amelyek befolyásolhatják a vizsgálati eredményeket vagy a kapcsolat teljesítményét.

Mintaválasztási stratégia

Véletlenszerű mintavétel: Válassza ki a vizsgálati mintákat véletlenszerűen a sokaságból, hogy a reprezentatív eredmények tükrözzék a telepítés általános minőségét.

Kritikus útvonal fókusz: A kritikus rendszerhelyeken lévő csatlakozások tesztelésének elsőbbséget kell adni, ahol a meghibásodás a legnagyobb hatással lenne a teljesítményre vagy a biztonságra.

Kockázat alapú kiválasztás: A környezeti kitettség, a telepítés nehézsége vagy az alkatrészminőséggel kapcsolatos aggályok miatt nagyobb meghibásodási valószínűséggel rendelkező csatlakozások megcélzása.

Statisztikai követelmények: A megfelelő mintaméretek meghatározása a rendszer mérete, a minőségi követelmények és a vizsgálati eredmények elfogadható megbízhatósági szintjei alapján.

Biztonsági és beállítási megfontolások

| Előkészítési lépés | Biztonsági követelmény | Minőségi hatás | Dokumentációs igény |

|---|---|---|---|

| Szemrevételezéses ellenőrzés | Szemvédelem | Hibák azonosítása | Fotódokumentáció |

| Nyomatékellenőrzés | Kalibrált eszközök | Alapszintű megállapítás | Mérési feljegyzések |

| Környezeti értékelés | Szennyeződés-ellenőrzés | A vizsgálat pontossága | Állapot naplózás |

| Mintaválasztás | Rendszerelszigetelés | Reprezentatív eredmények | Kiválasztási kritériumok |

Tesztkörnyezet előkészítése

Rendszerelszigetelés: Biztosítani kell a vizsgálati áramkörök elektromos leválasztását az áramütésveszély megelőzése és a berendezések védelme érdekében a mechanikai vizsgálati eljárások során.

Hozzáférési engedély: Biztosítson megfelelő munkaterületet a vizsgálati csatlakozások körül a berendezés biztonságos működéséhez és a személyzet biztonságos mozgásához a vizsgálat során.

Környezeti ellenőrzés: Minimalizálja az olyan környezeti tényezőket, amelyek befolyásolhatják a vizsgálati eredményeket, beleértve a szél, a szélsőséges hőmérséklet vagy a szennyeződésnek való kitettséget.

Vészhelyzeti eljárások: A tesztelési hibák kezelésére, a csatlakozások cseréjére és a rendszer helyreállítására vonatkozó eljárások kidolgozása az állásidő és a biztonsági kockázatok minimalizálása érdekében.

Mi a lépésről lépésre történő húzási teszteljárás?

A szabványosított eljárások követése következetes és pontos eredményeket biztosít, miközben fenntartja a biztonságot és minimalizálja a funkcionális kapcsolatok károsodásának kockázatát.

A lépésről-lépésre történő húzásvizsgálati eljárás magában foglalja a kábelszerelvény rögzítését a mozgás megakadályozása érdekében, az erőmérő megfelelő fogantyúk segítségével történő rögzítését a csatlakozóházhoz, az erő fokozatos, másodpercenkénti 10-20 N sebességgel történő alkalmazását az 50 N tesztterhelés eléréséig, a teszterő 10 másodpercig történő fenntartását a mozgás vagy hiba megfigyelése közben, az erő fokozatos feloldását és a csatlakozás vizsgálatát sérülés szempontjából, valamint az összes eredmény dokumentálását, beleértve az erőértékeket, az időtartamot és az esetlegesen megfigyelt hibákat. Ez a szabványosított megközelítés megismételhető eredményeket biztosít, és megbízható adatokat szolgáltat a minőségértékeléshez és a hibaelemzéshez.

Kezdeti beállítás és a berendezések csatlakoztatása

1. lépés: A rendszer előkészítése

- A vizsgálati áramkörök elektromos szigetelésének ellenőrzése

- Pozícionáló erőmérő és megfogó berendezés

- Megfelelő munkaterület és biztonsági távolságok biztosítása

- Dokumentálja a környezeti feltételeket és a csatlakozási részleteket

2. lépés: Grip rögzítés

- A kábelbilincset biztonságosan rögzítse a csúszás megakadályozása érdekében.

- Csatlakoztassa az erőmérő markolatát az MC4 csatlakozóházhoz

- Ellenőrizze a markolat igazítását az oldalsó terhelés elkerülése érdekében.

- A tesztelés előtt ellenőrizze az összes csatlakozás biztonságát

3. lépés: A berendezés kalibrálásának ellenőrzése

- Zéró erőmérő rögzített fogantyúkkal

- Kalibrálási dátum és pontossági előírások ellenőrzése

- Fogásbiztonság tesztelése könnyű előfeszítéssel

- Dokumentálja a berendezések sorozatszámát és kalibrálási állapotát

Erő alkalmazása és mérése

4. lépés: Alkalmazási protokoll kényszerítése

- Fokozatosan alkalmazza az erőt 10-20N/mp sebességgel

- Az erőmérő folyamatos figyelése az alkalmazás során

- Megállás pontosan 50N ±2N vizsgálati erőszintnél

- Kerülje az ütésszerű terhelést vagy a gyors erőváltozásokat

5. lépés: Tartási időszak és nyomon követés

- Tartsa fenn az 50N erőt pontosan 10 másodpercig

- Ellenőrizze a csatlakozást bármilyen mozgás vagy szétválás esetén

- Figyeljen a ház deformációjára vagy a menet sérülésére

- A csúcserő és a megfigyelt anomáliák rögzítése

6. lépés: Erőfelszabadítás és értékelés

- Fokozatosan, 2-3 másodperc alatt engedje el az erőt

- A sérülések elkerülése érdekében óvatosan távolítsa el a markolatokat

- Azonnal ellenőrizze a csatlakozást bármilyen változás esetén

- Az erőértékek és a vizsgálat időtartamának pontos dokumentálása

Teszt utáni értékelés és dokumentáció

| Vizsgálati paraméter | Elfogadási kritériumok | Hibajelzők | Szükséges intézkedés |

|---|---|---|---|

| Erő ellenállás | 50N 10 másodpercig | Szétválasztás vagy mozgás | Csere kapcsolat |

| Lakhatási integritás | Nincs látható sérülés | Repedések vagy deformáció | Csere csatlakozó |

| Szál állapot | Nincs menetkárosodás | Lecsiszolt vagy sérült menetek | Alkatrészek cseréje |

| Kábel visszatartás | Nincs kábelmozgás | Kábelcsúszás | Újra összeszerelni a csatlakozást |

Eredmények dokumentációs követelményei

Tesztadatok rögzítése: Dokumentálja az erőértékeket, a vizsgálat időtartamát, a környezeti feltételeket és a megfigyelt rendellenességeket minden egyes vizsgált kapcsolat esetében.

Fényképes bizonyítékok: Képek rögzítése a tesztelési beállításokról, a berendezés leolvasásáról és a tesztelési eljárások során felfedezett sérülésekről vagy hibákról.

Megfelelő/nem felelt meg: Alkalmazza következetesen az elfogadási kritériumokat, és dokumentálja a határesetek vagy szokatlan körülmények indoklását.

Helyreállító intézkedések tervezése: Az eredmények alapján határozza meg a szükséges javításokat, cseréket vagy további vizsgálatokat, és állapítson meg végrehajtási határidőket.

Hogyan értelmezze a húzási teszteredményeket és tegyen korrekciós intézkedéseket?

A húzási tesztek eredményeinek megfelelő értelmezése lehetővé teszi a hatékony minőségellenőrzést, és célzott korrekciós intézkedésekkel megelőzi a jövőbeli csatlakozási hibákat.

A húzási tesztek eredményeinek értelmezése magában foglalja a mért értékek összehasonlítását az elfogadási kritériumokkal, a hibamódok és a kiváltó okok azonosítását, a rendszer minőségére gyakorolt szélesebb körű következmények értékelését, valamint a megfelelő korrekciós intézkedések végrehajtását, beleértve a csatlakozások cseréjét, az összeszerelési eljárások javítását vagy a minőségellenőrzési intézkedések javítását. Az eredmények elemzésének figyelembe kell vennie a környezeti tényezőket, a telepítési változókat és az alkatrészek minőségével kapcsolatos kérdéseket, amelyek több csatlakozást is érinthetnek, lehetővé téve a rendszeres fejlesztéseket, amelyek megakadályozzák a problémák ismétlődését.

Elfogadási kritériumok és szabványok

Erőkövetelmények: A csatlakozásoknak 10 másodpercig 50 N tengelyirányú erőt kell kibírniuk elmozdulás, szétválás vagy látható sérülés nélkül, hogy megfeleljenek a szabványos követelményeknek.

Lakhatási integritás: A vizsgálat során nem fordulhat elő repedés, deformáció vagy menetsérülés, ami a megfelelő anyagszilárdságra és a megfelelő összeszerelésre utal.

Kábeltartás: A kábeleknek csúszás vagy elmozdulás nélkül, biztonságosan meg kell maradniuk, ami megerősíti a kábel megfelelő előkészítését és a fogás rögzítését.

Elektromos folytonosság: A tesztelés utáni elektromos ellenőrzés biztosítja, hogy a mechanikai tesztelés nem veszélyeztette az elektromos teljesítményt vagy a csatlakozások integritását.

Hibamód-elemzés

Csatlakozás szétválasztása: A teljes szétkapcsolódás nem megfelelő szerelési nyomatékot, hibás alkatrészeket vagy helytelen szerelési eljárásokat jelez, amelyek azonnali cserét igényelnek.

Részleges mozgás: A korlátozott mozgás az összeszerelés minőségének határesetére utal, ami a jövőben meghibásodáshoz vezethet az üzemi stressz vagy a környezeti hatásoknak való kitettség esetén.

Lakáskárok: A repedések vagy deformációk anyaghibára, az összeszerelés során fellépő túlfeszítésre vagy vizsgálatot igénylő, nem kompatibilis alkatrész-kombinációkra utalnak.

Kábel kihúzás: A kábel elmozdulása a nem megfelelő fogás, a kábel nem megfelelő előkészítése vagy a fogás anyagának romlását jelzi, ami befolyásolja a csatlakozás megbízhatóságát.

A korrekciós intézkedések végrehajtása

Azonnali javítások: A rendszer integritásának és biztonságának helyreállítása érdekében azonnal cserélje ki a meghibásodott csatlakozásokat a megfelelő eljárások és ellenőrzött alkatrészek alkalmazásával.

Gyökeres okok kivizsgálása: Elemezze a meghibásodási mintákat, hogy azonosítsa a szisztematikus problémákat, beleértve a telepítési eljárásokat, az alkatrészek minőségét vagy a környezeti tényezőket.

Folyamatjavítások: Fokozott minőségellenőrzési intézkedések, továbbfejlesztett képzési programok vagy a hibaelemzés alapján felülvizsgált telepítési eljárások végrehajtása.

Megelőző intézkedések: Rendszeres vizsgálati ütemtervek, jobb ellenőrzési eljárások és proaktív csereprogramok bevezetése a jövőbeli meghibásodások megelőzése érdekében.

Minőségi rendszer integrációja

| Eredmény kategória | Azonnali intézkedés | Hosszú távú stratégia | Dokumentációs követelmény |

|---|---|---|---|

| Pass | Folytassa a műveletet | Teljesítmény figyelése | Tesztelési jegyzőkönyvek |

| Marginal | Fokozott nyomon követés | Megelőző csere | Részletes elemzés |

| Fail | Azonnali csere | Folyamatfejlesztés | Hiba kivizsgálása |

| Rendszeres kérdések | Tételes csere | A minőségbiztosítási rendszer felülvizsgálata | Átfogó felülvizsgálat |

A Beptónál világszerte több száz napelemes berendezéssel dolgoztunk együtt, hogy olyan átfogó húzásvizsgálati programokat dolgozzunk ki, amelyek több ezer csatlakozási hibát előztek meg, és milliókat takarítottak meg az elkerült állásidő költségeiben. Műszaki támogató csapatunk részletes tesztelési protokollokat, képzési anyagokat és folyamatos konzultációt biztosít, hogy ügyfeleink a legmagasabb szintű csatlakozási megbízhatóságot érhessék el. Ha a Bepto MC4 csatlakozókat választja, nem csak minőségi termékeket kap, hanem a szükséges szakértelmet és támogatást is, hogy biztosítsa a hibátlan működést a teljes élettartamuk alatt! 🌟

Következtetés

A húzóvizsgálat a leghatékonyabb módszer az MC4-csatlakozás integritásának ellenőrzésére és a költséges rendszerhibák megelőzésére. A szabványosított eljárások követésével, megfelelő felszereléssel, előkészítéssel és dokumentációval a napenergia-szakemberek azonosíthatják a lehetséges problémákat, mielőtt azok a rendszer leállását, biztonsági kockázatokat vagy drága sürgősségi javításokat okoznának. A szisztematikus húzásvizsgálati programokba történő befektetés a rendszer megbízhatóságának javulásán, a karbantartási költségek csökkenésén és a fokozott biztonsági teljesítményen keresztül megtérül. Mivel a napelemes létesítmények mérete és összetettsége egyre nő, a szigorú csatlakozási tesztek egyre fontosabbá válnak ezen értékes energiaeszközök védelme és az évtizedekig tartó megbízható működés biztosítása szempontjából.

GYIK az MC4 húzóvizsgálatról

K: Mekkora erőt kell kifejtenem az MC4 csatlakozók húzópróbájánál?

A: Az MC4 húzóvizsgálat során pontosan 50 N (11,2 font) tengelyirányú erőt kell alkalmazni 10 másodpercig. Ez a szabványos erőszint ellenőrzi a megfelelő csatlakozási integritást a funkcionális csatlakozások károsítása nélkül, és a pontos eredmények érdekében kalibrált berendezéssel fokozatosan kell alkalmazni.

K: Milyen gyakran kell húzópróbákat végezni az MC4 csatlakozásokon?

A: Végezze el a húzópróbákat a telepítés kezdeti üzembe helyezésekor, a csatlakozásokat érintő karbantartási munkák után, valamint évente a kritikus rendszerek esetében. A nagy igénybevételnek kitett környezetek vagy a korábbi csatlakozási problémákkal küzdő rendszerek gyakoribb tesztelést igényelhetnek a folyamatos megbízhatóság biztosítása érdekében.

K: Mit jelent, ha egy MC4-es kapcsolat nem teljesíti a húzási tesztet?

A: A sikertelen húzási teszt nem megfelelő csatlakozási integritást jelez, ami elváláshoz, magas ellenálláshoz vagy elektromos hibákhoz vezethet működés közben. A meghibásodott csatlakozásokat azonnal ki kell cserélni a megfelelő összeszerelési eljárások és minőségi alkatrészek alkalmazásával a rendszer károsodásának vagy a biztonsági kockázatoknak a megelőzése érdekében.

K: Újrafelhasználhatom a húzási teszteken megfelelt MC4 csatlakozókat?

A: Igen, az MC4 csatlakozók, amelyek sérülés nélkül átmennek a húzási teszten, biztonságosan tovább használhatók. A marginális teljesítményt vagy kisebb sérülést mutató csatlakozókat azonban szorosan figyelemmel kell kísérni, és a következő karbantartási ciklus során fontolóra kell venni a proaktív cserét.

K: Milyen felszerelésre van szükségem az MC4 húzási tesztek megfelelő elvégzéséhez?

A: Szüksége van egy kalibrált erőmérőre, amely képes 0-100N mérésére ±2% pontossággal, megfelelő megfogó eszközökre az MC4 csatlakozókhoz, biztonsági felszerelésre, beleértve a szemvédelmet, és dokumentációs eszközökre. Az adatnaplózással ellátott digitális erőmérők biztosítják a legpontosabb és legkövethetőbb eredményeket a professzionális telepítésekhez.

-

Értse meg a nagy ellenállású kötések mögött meghúzódó elektromos alapelveket, és hogy miért jelentenek tűzveszélyt. ↩

-

Ismerje meg az anyagtudományt, hogy a hőmérséklet-ingadozások hogyan okoznak feszültséget és fáradást az alkatrészekben. ↩

-

Ismerje meg a Nemzetközi Elektrotechnikai Bizottság fotovoltaikus alkatrészekre vonatkozó hivatalos szabványait. ↩

-

Tekintse át az Underwriters Laboratories által az elektromos alkatrészekre vonatkozó biztonsági tanúsítási és vizsgálati követelményeket. ↩