A nem megfelelő kábelhajlítás olyan feszültségkoncentrációkat hoz létre, amelyek károsítják a vezetőket, veszélyeztetik a szigetelés integritását és idő előtti kábelhibákat okoznak, míg a nem megfelelő hajlítási sugár számítások telepítési problémákhoz, a kábel élettartamának csökkenéséhez és biztonsági kockázatokhoz vezetnek, amelyek a rendszer leállásához és költséges javításokhoz vezethetnek. Sok szerelő alábecsüli a kábelhajlítási sugár és a kábelvezeték kiválasztása közötti kritikus kapcsolatot, ami helyesnek tűnő, de a mechanikai feszültség és a nem megfelelő tehermentesítés miatt idő előtt meghibásodó telepítésekhez vezet.

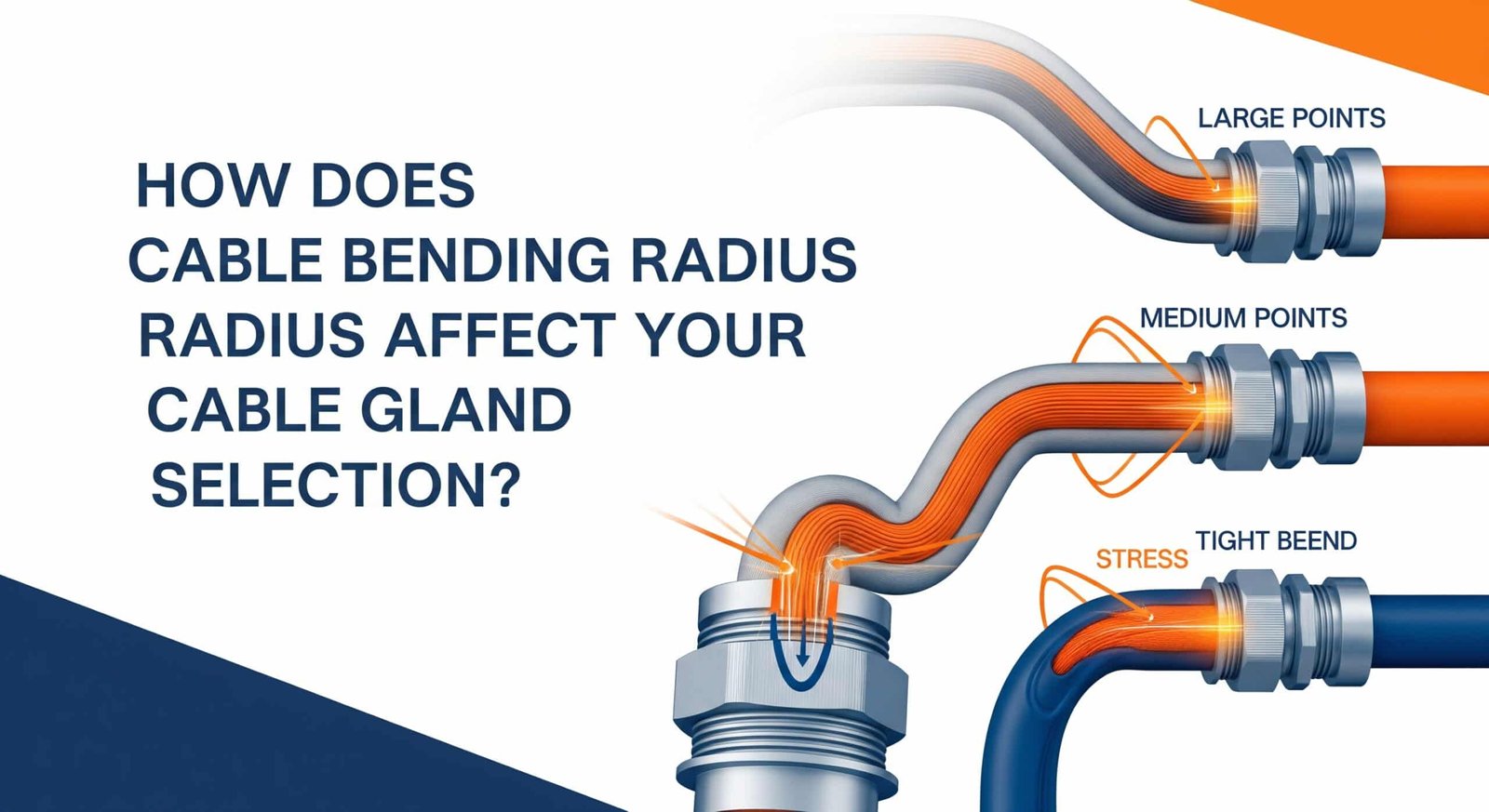

A kábel hajlítási sugara közvetlenül befolyásolja a kábelbeömlő kiválasztását, mivel meghatározza a minimális hajlítási követelményeket, a feszültségmentesítési igényeket és a beépítési helyigényt, a megfelelő kiválasztás pedig a kábelszerkezet, a környezeti feltételek és a mechanikai igénybevétel tényezőinek ismeretét igényli a megbízható hosszú távú teljesítmény biztosítása és a kábel sérülésének megelőzése érdekében a telepítés és a működés során. A hajlítási sugár és a tömítés kialakítása közötti kapcsolat alapvető fontosságú a sikeres kábelvezető rendszerekhez.

A detroiti nagy autógyárakban, a frankfurti adatközpontokban és a közel-keleti petrolkémiai létesítményekben dolgozó elektromos kivitelezőkkel együtt dolgozva láttam, hogy a kábelek hajlítási sugarának megfelelő ismerete hogyan előzheti meg a költséges telepítési hibákat és hogyan biztosíthatja a rendszer megbízható teljesítményét. Engedje meg, hogy megosszam Önnel a kábelhajlítási követelményeknek megfelelően megfelelő kábeldugók kiválasztásához szükséges alapvető ismereteket.

Tartalomjegyzék

- Mi a kábel hajlítási sugara és miért fontos?

- Hogyan számolja ki a minimális hajlítási sugarat a különböző kábeltípusok esetében?

- Milyen kábelbevezetési jellemzők támogatják a megfelelő hajlítási sugár kezelését?

- Hogyan befolyásolják a környezeti tényezők a hajlítási sugárra vonatkozó követelményeket?

- Melyek a legjobb gyakorlatok a telepítés és a hosszú távú teljesítmény szempontjából?

- GYIK a kábel hajlítási sugaráról

Mi a kábel hajlítási sugara és miért fontos?

Kábel hajlítási sugara1 az a legkisebb sugár, amellyel egy kábel hajlítható anélkül, hogy belső szerkezete megsérülne, befolyásolva a vezeték integritását, a szigetelés teljesítményét és a kábel teljes élettartamát, ami kritikus tényezővé teszi a kábelfoglalat kiválasztásánál, mivel a nem megfelelő hajlítási sugár támogatása feszültségkoncentrációkhoz, idő előtti meghibásodásokhoz és biztonsági kockázatokhoz vezet az elektromos berendezésekben.

A hajlítási sugarak alapjainak megértése alapvető fontosságú, mivel még a kiváló minőségű kábelek és tömítések is meghibásodnak, ha a tervezés és a telepítés során figyelmen kívül hagyják az alapvető mechanikai elveket.

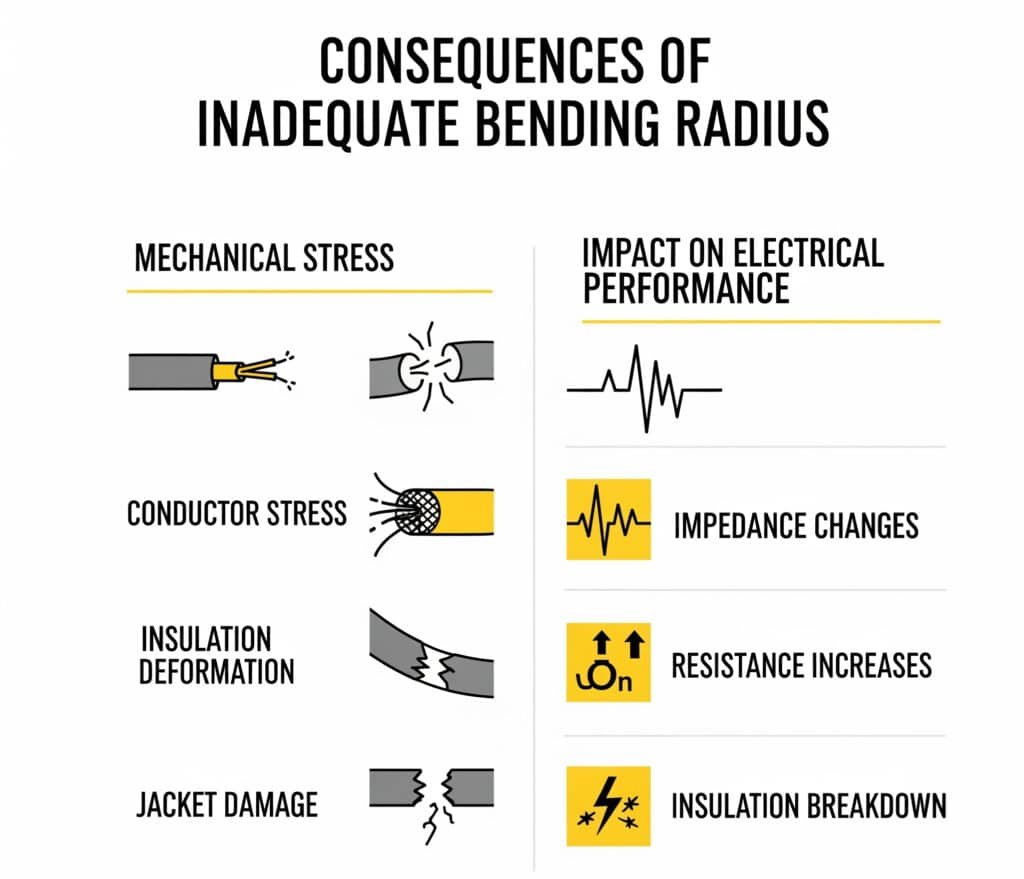

Mechanikai feszültség alapjai

Vezetői feszültség: A kábelek hajlításakor a külső vezetőkre húzófeszültség, míg a belső vezetőkre nyomóerő nehezedik, és a túlzott hajlítás a vezető törését okozza, munkakeményedés2, és végül kudarcot vall.

Szigetelés deformáció: A kábelszigetelés a külső sugárban megnyúlik, a belső sugárban pedig összenyomódik hajlítás közben, a szűk kanyarok pedig maradandó deformációt, repedést és csökkentett teljesítményt okoznak. dielektromos szilárdság3.

Árnyékolás integritása: A kábelárnyékoló rendszerek a hajlítás során eltérő igénybevételnek vannak kitéve, ami olyan árnyékolási szakadásokat okozhat, amelyek veszélyeztetik az EMC teljesítményt és biztonsági kockázatot jelentenek.

A kabát sérülése: A külső kábelmellvédek viselik a legnagyobb terhelést a hajlítás során, a nem megfelelő sugár pedig felületi repedéseket, környezeti tömítésvesztést és gyorsabb öregedést okoz.

Az elektromos teljesítményre gyakorolt hatás

Impedancia változások: A szoros kanyarok megváltoztatják a kábelgeometriát és a vezetékek távolságát, ami impedancia-változásokat okoz, amelyek befolyásolják a jelintegritást az adat- és kommunikációs kábelekben.

Kapacitásváltozások: A hajlítás megváltoztatja a vezetők és az alaplapok közötti kapcsolatot, ami kapacitásváltozásokat okoz, amelyek jelvisszaverődéseket és időzítési problémákat okozhatnak.

Az ellenállás növekszik: A vezetők túlzott hajlításból eredő deformációja növeli az elektromos ellenállást, ami feszültségcsökkenést, teljesítményveszteséget és hőtermelést okoz.

Szigetelés lebontása: Az igénybevett szigetelés csökkent átütési feszültséggel és megnövekedett szivárgási árammal jár, ami biztonsági kockázatokat és megbízhatósági problémákat okoz.

Hosszú távú megbízhatósági következmények

Fáradásos meghibásodások: A nem megfelelő hajlítási sugárral történő ismételt hajlítás fáradási hibákat okoz a vezetőkben és a szigetelésben, ami időszakos hibákhoz és végül teljes meghibásodáshoz vezet.

Környezeti behatolás: A nem megfelelő hajlításból eredő köpenysérülések lehetővé teszik a nedvesség és a szennyeződések bejutását a kábelekbe, ami felgyorsítja a szigetelés romlását és a korróziót.

Termikus problémák: A meghajlított vezetékek megnövekedett ellenállása helyi felmelegedést okoz, ami felgyorsítja a szigetelés öregedését és tűzveszélyt okozhat.

Karbantartási problémák: A nem megfelelő hajlítási sugárral telepített kábelek nehezen karbantarthatók, és gyakran inkább teljes cserét igényelnek, mint javítást.

David, egy nagy autóipari gyártó beszerzési vezetője Stuttgartban, Németországban, visszatérő kábelhibákkal szembesült a robothegesztő rendszerekben, ahol a helyszűke miatt szűkös volt a kábelvezetés. Karbantartó csapata 8-12 havonta cserélte ki a kábeleket a vezetéktörések és a kanyarodási pontokon fellépő szigetelési hibák miatt. Elemeztük a telepítést, és megállapítottuk, hogy a kábeleket a minimális sugarú specifikációjuk felére hajlították. A derékszögű kábeldugók kiválasztásával és a megfelelő hajlítási sugárral rendelkező kábelvezetés újratervezésével a kábelek élettartamát több mint 3 évre növeltük, és 90% a kábellel kapcsolatos állásidőből megszüntettük. A megfelelő kábeldugókba való kezdeti befektetés hat hónapon belül megtérült a karbantartási költségek csökkenése révén. 😊

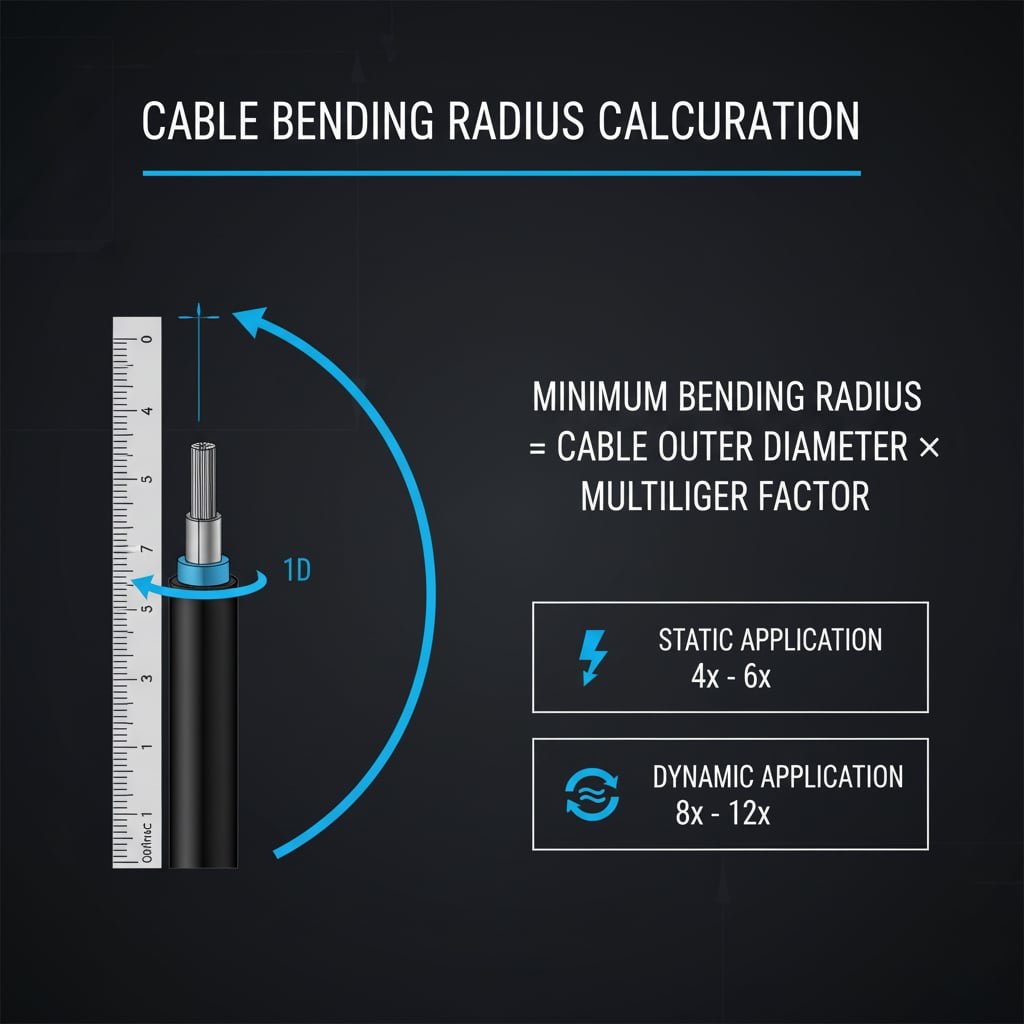

Hogyan számolja ki a minimális hajlítási sugarat a különböző kábeltípusok esetében?

A minimális hajlítási sugár kiszámításához meg kell ismerni a kábelszerkezetet, a vezető anyagokat, a szigetelés típusait és az alkalmazási követelményeket, a szabványos számítások a kábel külső átmérője és a konstrukció-specifikus tényezők szorzatán alapulnak, amelyek a rugalmas kábelek esetében 4x-től a merev szerkezetek esetében 15x-ig terjednek, miközben figyelembe kell venni a dinamikus és a statikus hajlítási követelményeket és a környezeti feltételeket.

A megfelelő számítás kritikus fontosságú, mivel az általános ökölszabályok alkalmazása túlságosan konzervatív tervezéshez vezethet, amely helypazarláshoz, vagy alul specifikált telepítésekhez, amelyek idő előtti meghibásodást okoznak.

Szabványos számítási módszerek

Alapképlet: Minimális hajlítási sugár = Kábel külső átmérője × szorzótényező, ahol a szorzó a kábelszerkezettől, a vezeték típusától és az alkalmazási követelményektől függ.

Statikus vs. dinamikus hajlítás: A statikus telepítések (állandó hajlítások) jellemzően kisebb sugarúak, mint a dinamikus alkalmazások (ismételt hajlítás), a dinamikus alkalmazásoknál 2-3-szor nagyobb sugarúakra van szükség.

Telepítés vs. működési sugár: A beépítés során történő ideiglenes hajlítás kisebb sugarat engedhet meg, mint az állandó üzemi körülmények között, de a sérülések elkerülése érdekében a beépítési feszültséget továbbra is ellenőrizni kell.

Hőmérsékleti megfontolások: A hideg hőmérséklet növeli a kábel merevségét és nagyobb hajlítási sugarat igényel, míg a magas hőmérséklet lágyíthatja a szigetelést és megfelelő alátámasztás mellett kisebb sugarat tesz lehetővé.

Kábeltípus-specifikus követelmények

Erősáramú kábelek (600V-35kV):

- Egyetlen vezető: 8-12-szeres külső átmérő

- Többvezetékes: 6-10-szeres külső átmérőjű

- Páncélozott kábelek: 12-15-szörös külső átmérő

- Nagyfeszültség: 15-20-szoros külső átmérő

Vezérlő és műszeres kábelek:

- Rugalmas vezérlés: 4-6-szoros külső átmérő

- Árnyékolt párok: 6-8-szoros külső átmérőjűek

- Többpáros adatok: 4-6-szoros külső átmérő

- Termoelem: 5-7-szeres külső átmérő

Kommunikációs kábelek:

- Ethernet/Cat6: 4-6-szoros külső átmérő

- Koaxiális: 5-7-szeres külső átmérő

- Száloptika4: 10-20-szoros külső átmérő

- Tálcakábel: 6-8-szoros külső átmérő

Speciális alkalmazások:

- Tengeri kábelek: 8-12-szeres külső átmérő

- Bányászati kábelek: 10-15-szörös külső átmérő

- Robotikai kábelek: 3-5-szörös külső átmérő

- Solar DC kábelek: 5-8-szoros külső átmérő

Környezeti és alkalmazási tényezők

Hőmérsékleti hatások: Az alacsony hőmérséklet növeli a kábel merevségét, ami nagyobb hajlítási sugarat igényel, míg a gyártói specifikációk általában 20 °C-os (68 °F) környezeti feltételeket feltételeznek.

Rezgés és mozgás: A vibrációval vagy ismételt mozgással járó alkalmazások nagyobb hajlítási sugarat igényelnek a fáradási hibák megelőzése és a hosszú távú megbízhatóság fenntartása érdekében.

Kémiai expozíció: Az agresszív vegyi anyagok meglágyíthatják vagy megkeményíthetik a kábelmellényeket, ami befolyásolja a rugalmasságot és kiigazított hajlítási sugárszámításokat tesz szükségessé.

UV- és időjárási kitettség: A kültéri telepítéseknél előfordulhat, hogy az UV-expozíció miatt a köpeny megkeményedik, ami idővel nagyobb hajlítási sugarat igényel.

Számítási példa táblázat

| Kábeltípus | Átmérő | Statikus szorzó | Dinamikus szorzó | Min. Sugár (statikus) | Min. Sugár (dinamikus) |

|---|---|---|---|---|---|

| 12 AWG THWN | 6mm | 6x | 10x | 36mm (1.4″) | 60mm (2.4″) |

| 4/0 AWG Táp | 25mm | 8x | 12x | 200mm (7.9″) | 300mm (11.8″) |

| Cat6 Ethernet | 6mm | 4x | 8x | 24mm (0.9″) | 48mm (1.9″) |

| RG-6 koax | 7mm | 5x | 10x | 35mm (1.4″) | 70mm (2.8″) |

| 2/0 páncélozott | 35mm | 12x | 18x | 420mm (16.5″) | 630mm (24.8″) |

Milyen kábelbevezetési jellemzők támogatják a megfelelő hajlítási sugár kezelését?

A megfelelő hajlítási sugarat támogató kábelbevezetések közé tartoznak a derékszögű kialakítások, a kiterjesztett feszültségmentesítő rendszerek, a rugalmas kábelcsőcsatlakozások és az állítható belépési szögek, amelyek a minimális hajlítási követelmények betartása mellett alkalmazkodnak a telepítési korlátokhoz, a speciális jellemzőkkel, mint például a hajlításkorlátozók, a kábelvezetők és a többirányú belépések, amelyek optimális kábelvédelmet biztosítanak.

A megfelelő hajlítási sugárral rendelkező tömítések kiválasztása alapvető fontosságú, mert még a megfelelő számítások is haszontalanok, ha a kábelvezető tömítés kialakítása a csatlakozási ponton szűk kanyarokra kényszeríti a kábeleket.

derékszögű kábelfoglalat kialakításai

90 fokos belépések: Az előre kialakított derékszögű bejáratok kiküszöbölik az éles kanyarokat a tömlőcsatlakozási ponton, így sima kábelátmenetet biztosítanak, amely a csatlakozás teljes hosszában fenntartja a megfelelő hajlítási sugarat.

45 fokos belépések: A szögletes bejáratok kompromisszumot jelentenek a helytakarékosság és a hajlítási sugarak követelményei között, és alkalmasak mérsékelt helyszűke esetén.

Változó szögű kialakítások: Az állítható belépési szögek lehetővé teszik az egyedi telepítési követelményekhez való optimalizálást, rugalmasságot biztosítva a megfelelő kábeltartás fenntartása mellett.

Integrált kanyartámogatás: A tömlőtestben lévő belső sugárirányú alátámasztások biztosítják, hogy a kábelek még mechanikai igénybevétel vagy hőciklusok esetén is megfelelő görbületet tartsanak fenn.

Húzáscsökkentő és kábeltartó rendszerek

Kiterjesztett törzsmentesítés: A hosszabb húzáscsökkentő szakaszok a hajlítási feszültséget nagyobb kábelhosszra osztják el, csökkentve a feszültségkoncentrációkat és javítva a hosszú távú megbízhatóságot.

Progresszív merevség: A fokozatos merevségű feszültségcsökkentő rendszerek zökkenőmentes átmenetet biztosítanak a merev tömszelencetestől a rugalmas kábelhez, megelőzve a feszültségkoncentrációs pontokat.

Többpontos támogatás: Több támasztási pont a húzáscsökkentő hossz mentén biztosítja az egyenletes feszültségeloszlást és megakadályozza a kábel terhelés alatti meggörbülését.

Kivehető törzsmentesítés: A cserélhető feszültségcsökkentő alkatrészek lehetővé teszik a karbantartást és a frissítést a teljes tömítés cseréje nélkül, csökkentve ezzel a hosszú távú költségeket.

Rugalmas csatlakozórendszerek

Folyadékzáró csatlakozók: A rugalmas fém- vagy polimercsőcsatlakozások kiváló hajlítási sugarat biztosítanak a környezeti tömítettség fenntartása mellett.

Bellows Connections: A harmonika stílusú rugalmas csatlakozások elnyelik a mozgást és a rezgéseket, miközben fenntartják a megfelelő kábelhajlítási sugarat és a környezetvédelmet.

Univerzális csuklókialakítások: A csuklós csatlakozások többirányú mozgást tesznek lehetővé, miközben támogatják a kábel megfelelő hajlítását a teljes mozgástartományban.

Rugós rendszerek: A rugós mechanizmusok a hőtágulás és a mechanikai mozgás során állandó támasztónyomást tartanak fenn a kábelekre.

Helytakarékos megoldások

Kompakt, derékszögű kialakítások: A miniatürizált derékszögű tömítések megfelelő hajlítási sugarat biztosítanak a helyszűkös alkalmazásokban, például a vezérlőpanelekben és a csatlakozódobozokban.

Halmozható konfigurációk: Több kábelbevezetés kompakt elrendezésben, amely fenntartja az egyedi kábelhajlítási sugarakra vonatkozó követelményeket.

Integrált kábelkezelés: Beépített kábelvezetési funkciók, amelyek a kábeleket a megfelelő hajlítási sugarú útvonalakon vezetik a tömlőegységen belül.

Moduláris rendszerek: Konfigurálható tömszelence-rendszerek, amelyek testre szabhatók az adott hajlítási sugárhoz és helyigényhez.

Kiválasztási kritériumok mátrixa

| Alkalmazás típusa | Ajánlott mirigy jellemzők | Hajlítási sugár előnye | Tipikus alkalmazások |

|---|---|---|---|

| Vezérlőpanelek | derékszögű, kompakt kialakítás | 60-80% helyet takarít meg | Ipari automatizálás |

| Kültéri burkolatok | Kiterjesztett feszültségmentesítés | Csökkenti a stresszt 50% | Időjárás-állomások |

| Vibrációs környezetek | Rugalmas csatlakozások | Megelőzi a fáradásos meghibásodást | Mobil berendezések |

| Nagy sűrűségű telepítések | Halmozható, többszöri bejáratú | Optimalizálja a kábelvezetést | Adatközpontok |

| Karbantartási hozzáférés | Kivehető feszültségmentesítés | Engedélyezi a szolgáltatást | Folyamatberendezés |

Hassan, aki egy petrolkémiai létesítményt vezet a szaúd-arábiai Jubailban, a vezérlőrendszer kábelezését kellett korszerűsítenie a meglévő vezérlőtermekben, ahol a helyszűke miatt a szabványos kábeldugókkal szinte lehetetlen volt a megfelelő hajlítási sugarat biztosítani. Az eredeti telepítés során egyenes tömítéseket használtak, amelyek a kábeleket közvetlenül a panelbejáratnál szűk 90 fokos kanyarodásra kényszerítették, ami gyakori kábelhibákat és karbantartási problémákat okozott. Kompakt, derékszögű, integrált feszültségmentesítéssel ellátott kábelbevezetéseket biztosítottunk, amelyek fenntartották a megfelelő hajlítási sugarat, miközben a 70%-vel csökkentették a panel helyigényét. A telepítéssel megszűntek a kábelfeszültségi pontok, és 85%-vel csökkent a kábelekkel kapcsolatos karbantartási igénybevételek száma, miközben a jobb kábelkezelés a vezérlőterem professzionális megjelenését is javította.

Hogyan befolyásolják a környezeti tényezők a hajlítási sugárra vonatkozó követelményeket?

A környezeti tényezők jelentősen befolyásolják a hajlítási sugarakra vonatkozó követelményeket a kábel rugalmasságára gyakorolt hőmérsékleti hatások, a köpeny tulajdonságait befolyásoló vegyi hatások, az anyagjellemzőket megváltoztató UV-bomlás, valamint a rezgésből és mozgásból eredő mechanikai igénybevételek révén, amelyek a megbízható hosszú távú teljesítmény biztosítása érdekében nagyobb biztonsági tartalékokat igényelnek a hajlítási sugár számításaiban.

A környezeti hatások megértése kulcsfontosságú, mivel a kábel- és tömítésspecifikációk jellemzően szabványos laboratóriumi körülményeken alapulnak, amelyek nem feltétlenül tükrözik a tényleges telepítési környezetet.

A hőmérséklet hatása a kábel rugalmasságára

Alacsony hőmérsékletű hatás: A hideg hőmérséklet drámaian megnöveli a kábelek merevségét, egyes kábelek 3-5-ször merevebbek -40°C-on, mint szobahőmérsékleten, ami arányosan nagyobb hajlítási sugarat igényel.

Magas hőmérsékleti hatások: A megemelkedett hőmérséklet lágyítja a kábelmellvédet és a szigetelést, ami potenciálisan kisebb hajlítási sugarat tesz lehetővé, de csökkenti a mechanikai szilárdságot és növeli a deformáció kockázatát.

Termikus ciklikus stressz: Az ismétlődő hőmérsékletváltozások tágulást és összehúzódást okoznak, ami további feszültséget okoz a hajlítási pontokon, és nagyobb biztonsági tartalékokat igényel a hajlítási sugár számításokban.

Telepítési hőmérséklet: A hideg körülmények között telepített kábelek megrepedhetnek vagy megsérülhetnek, ha a meleg időjárási előírásoknak megfelelően hajlítják meg őket, ezért a hőmérséklethez igazított telepítési eljárásokra van szükség.

Kémiai és környezeti expozíció

Kémiai lágyítás: Egyes vegyi anyagok lágyítják a kábelmellényeket, csökkentve a mechanikai szilárdságot, és nagyobb hajlítási sugarat igényelnek a maradandó deformáció elkerülése érdekében.

Kémiai keményítés: Más vegyi anyagok köpeny-keményedést okoznak, ami növeli a merevséget, és az eredeti előírásoknál nagyobb hajlítási sugarat igényel.

Ózon és UV-expozíció: A kültéri berendezéseknél a burkolat degradációja idővel megváltoztatja a rugalmassági jellemzőket, ami a hajlítási képességek időszakos újraértékelését teszi szükségessé.

Nedvességhatások: A vízfelvétel megváltoztathatja a kábelköpeny tulajdonságait, ami befolyásolja a rugalmasságot, és nedves környezetben kiigazított hajlítási sugárszámításokat igényel.

Mechanikai feszültséggel kapcsolatos megfontolások

Rezgési környezetek: A folyamatos rezgés olyan fáradási feszültséget okoz, amely nagyobb hajlítási sugarat igényel az idő előtti meghibásodás megelőzése érdekében, jellemzően a statikus követelmények 1,5-2-szeresét.

Dinamikus mozgás: A rendszeres kábelmozgással járó alkalmazásoknak lényegesen nagyobb hajlítási sugarakra van szükségük, hogy fáradásos meghibásodás nélkül, ismételt hajlításhoz alkalmazkodjanak.

Telepítési stressz: Figyelembe kell venni a kábelhúzás és -vezetés során fellépő ideiglenes szerelési igénybevételeket, amelyek gyakran nagyobb sugarat igényelnek a szerelés során, mint a végleges üzemi körülmények.

Támogatási rendszer hatásai: A kábeltálcák, vezetékek és egyéb tartószerkezetek befolyásolják a hajlítófeszültség-eloszlást, és szükségessé tehetik a sugárszámítások kiigazítását.

Környezeti kiigazítási tényezők

Hőmérséklet-beállítási táblázat:

- -40°C és -20°C között: Szorozza meg a szabványos sugarat 2,0-2,5-tel.

- -20°C és 0°C között: Szorozza meg a szabványos sugarat 1,5-2,0-zal.

- 0°C és 20°C között: Használja a szabványos sugarakra vonatkozó előírásokat

- 20°C és 60°C között: Megfelelő alátámasztással 10-20%-vel csökkentheti a sugarat.

- 60°C felett: Speciális magas hőmérsékletű számításokat igényel

Kémiai expozíciós kiigazítások:

- Enyhe kémiai expozíció: 20-30% biztonsági ráhagyás hozzáadása

- Mérsékelt expozíció: 50-75% biztonsági tartalékot adjunk hozzá

- Súlyos expozíció: Speciális kábel- és tömlőanyagokat igényel

- Ismeretlen vegyi anyagok: Használja a maximális biztonsági tartalékot, amíg a vizsgálat meg nem erősíti az összeférhetőséget.

Rezgés- és mozgásbeállítások:

- Alacsony rezgés (< 2g): Adjunk hozzá 25% biztonsági tartalékot

- Mérsékelt vibráció (2-5g): 50% biztonsági tartalék hozzáadása

- Nagy rezgés (> 5g): Adjunk hozzá 100% biztonsági tartalékot

- Folyamatos hajlítás: Használja a dinamikus hajlítási előírásokat

Hosszú távú teljesítményre vonatkozó megfontolások

Öregedési hatások: A kábelköpenyek az életkor előrehaladtával merevebbé válnak, ami idővel nagyobb hajlítási sugarat vagy tervezett csereprogramokat igényel.

Karbantartási hozzáférés: A környezeti feltételek korlátozhatják a karbantartáshoz való hozzáférést, ami az élettartam meghosszabbítása érdekében konzervatívabb hajlítási sugarakra vonatkozó előírásokat tesz szükségessé.

Rendszerbővítés: A jövőbeni kábelbővítések vagy módosítások más útvonalvezetést igényelhetnek, ami rugalmas hajlítási sugarat tesz szükségessé az eredeti tervezésben.

Teljesítményfigyelés: A rendszeres ellenőrzési programoknak figyelemmel kell kísérniük a kábelek állapotát a kanyarodási pontokon, hogy a környezeti hatásokat még a meghibásodások bekövetkezése előtt felismerjék.

Melyek a legjobb gyakorlatok a telepítés és a hosszú távú teljesítmény szempontjából?

A kábelek hajlítási sugarának kezelésével kapcsolatos legjobb gyakorlatok közé tartozik a telepítés előtti tervezés, a megfelelő kábelvezetés kialakítása, a megfelelő tartórendszerek használata, a rendszeres ellenőrzési programok és a telepítési paraméterek dokumentálása a hosszú távú megbízhatóság biztosítása és a hatékony karbantartás lehetővé tétele érdekében a rendszer teljes életciklusa alatt.

A legjobb gyakorlatok szisztematikus követése alapvető fontosságú, mivel még a tökéletes számításokat és alkatrészválasztást is alááshatja a rossz telepítési technika vagy a nem megfelelő karbantartási tervezés.

Telepítés előtti tervezés

Kábel útvonal felmérés: A kábelek útvonalának részletes mérése és dokumentálása a lehetséges hajlítási sugarú korlátozások azonosítása érdekében, mielőtt a kábelrendelés és a telepítés megkezdődik.

Helykijelölés: Megfelelő helyfoglalás a megfelelő kábelhajlítási sugárhoz, beleértve a jövőbeli kábelbővítések és a karbantartási hozzáférési követelmények figyelembevételét.

Támogató rendszer tervezése: A kábeltálcák, kábelcsatornák és egyéb tartórendszerek megfelelő specifikációja és telepítése, amelyek a kábelpálya teljes hosszában fenntartják a hajlítási sugarat.

Telepítési sorrend tervezése: A kábelek telepítési sorrendjének koordinálása az interferencia elkerülése és a többkábeles telepítéseknél az összes kábel megfelelő hajlítási sugarának biztosítása érdekében.

Telepítési technikák

Kábelkezelési eljárások: A kábelek megfelelő kezelési technikái a telepítés során a túlzott hajlításból, csavarásból vagy feszítésből eredő károk elkerülése érdekében.

Húzófeszültség-szabályozás: A kábelhúzási feszültség ellenőrzése és korlátozása a vezetők sérülésének megelőzése és annak biztosítása érdekében, hogy a kábelek a telepítés után elérjék a megfelelő hajlítási sugarat.

Ideiglenes támogatási rendszerek: Ideiglenes vezetők és támaszok használata a telepítés során a megfelelő hajlítási sugár fenntartása érdekében, mielőtt az állandó tartórendszerek a helyükre kerülnek.

Minőségellenőrzési ellenőrzési pontok: Rendszeres ellenőrzés a telepítés során a hajlítási sugár betartásának ellenőrzése és a lehetséges problémák azonosítása érdekében a befejezés előtt.

Támogatási rendszer bevezetése

Kábeltálca kiválasztása: Megfelelő tálcaszélesség, mélység és hajlítási sugarak, hogy minden kábelt megfelelő biztonsági tartalékkal lehessen elhelyezni.

Vezeték méretezése: Megfelelő vezetékátmérő és hajlítási sugár, hogy a kábel ne sérüljön meg a telepítés során, és lehetővé tegye a kábel megfelelő elhelyezését.

Húzásmentesítés telepítése: A kábelvezető tömítésű húzáscsökkentő rendszerek megfelelő telepítése és beállítása a kábelek optimális, túlfeszítés nélküli alátámasztása érdekében.

Rezgésszigetelés: Rezgésszigetelő rendszerek alkalmazása olyan környezetben, ahol a mechanikai feszültség befolyásolhatja a kábelek hajlítási teljesítményét.

Karbantartási és felügyeleti programok

Rendszeres ellenőrzési ütemterv: A kábelhajlítási pontok szisztematikus ellenőrzése a feszültség, sérülés vagy teljesítményromlás korai jeleinek azonosítása érdekében.

Teljesítménytesztelés: Időszakos elektromos vizsgálat a teljesítményváltozások azonosítására, amelyek a kábel feszültségére vagy a kanyarodási pontok sérülésére utalhatnak.

Környezetvédelmi megfigyelés: Az olyan környezeti feltételek nyomon követése, amelyek idővel befolyásolhatják a kábel rugalmasságát és a hajlítási sugarakra vonatkozó követelményeket.

Dokumentációs frissítések: A karbantartás tervezésének támogatása érdekében a kábelek telepítéséről, módosításairól és a teljesítménytörténetről szóló aktuális nyilvántartások vezetése.

A legjobb telepítési gyakorlatok ellenőrzési listája

Tervezési szakasz:

- A minimális hajlítási sugár kiszámítása minden kábeltípushoz

- A telepítési útvonalak felmérése a helyszűke miatt

- Megfelelő kábelbevezetések és tartórendszerek kiválasztása

- Telepítési sorrend és eljárások megtervezése

Telepítési fázis:

- Használja a megfelelő kábelkezelési technikákat

- A húzási feszültség folyamatos ellenőrzése

- Szükség szerint ideiglenes támaszok telepítése

- Ellenőrizze a hajlítási sugár betartását minden egyes hajlítási ponton

Befejezési szakasz:

- Dokumentálja a végleges kábelvezetést és a kanyarodási helyeket

- Elektromos tesztek elvégzése a teljesítmény ellenőrzésére

- Állandó azonosító és figyelmeztető címkék felszerelése

- Karbantartási ellenőrzési ütemterv megállapítása

Hosszú távú menedzsment:

- Rendszeres vizuális ellenőrzések elvégzése

- A környezeti feltételek figyelemmel kísérése

- Teljesítménytendenciák nyomon követése

- A dokumentáció frissítése minden módosításhoz

Következtetés

A kábelek hajlítási sugarának és a kábelvezeték-vezetékek kiválasztására gyakorolt hatásának megértése alapvető fontosságú a megbízható, hosszú távú teljesítményt és biztonságot nyújtó elektromos berendezések létrehozásához. A hajlítási sugár megfelelő kezelése a kábelszerkezet, a környezeti tényezők, a telepítési korlátok és a hosszú távú karbantartási követelmények szisztematikus figyelembevételét igényli.

A kábelek hajlítási sugarának kezelése az alapos tervezés, a megfelelő alkatrészválasztás, a megfelelő telepítési technikák és a folyamatos karbantartási programok révén válik sikeressé. A Beptónál átfogó kábelvezető megoldásokat kínálunk, és műszaki szakértelemmel segítünk Önnek az optimális kábelhajlítási sugár kezelésében, biztosítva a megbízható teljesítményt és a hosszabb élettartamot az elektromos berendezések számára.

GYIK a kábel hajlítási sugaráról

K: Mi történik, ha egy kábelt a minimális sugaránál szorosabbra hajlítok?

A: A minimális sugaraknál szorosabbra hajlított kábelek vezetőkárosodást, szigetelési feszültséget és csökkent elektromos teljesítményt okoznak, ami idő előtti meghibásodáshoz vezethet. A károsodás nem feltétlenül látható azonnal, de idővel megbízhatósági problémákat okoz.

K: Hogyan kell kiszámítani a hajlítási sugarat a páncélozott kábeleknél?

A: A páncélozott kábelek a fém páncélszerkezet miatt általában a külső átmérő 12-15-szörösét igénylik a minimális hajlítási sugárhoz. Mindig ellenőrizze a gyártó előírásait, mivel egyes páncélozott kábeleknél a páncélzat típusától függően még nagyobb hajlítási sugárra lehet szükség.

K: Használhatok kisebb hajlítási sugarat, ha a kábel a telepítés után soha nem fog mozogni?

A: A statikus telepítések valamivel kisebb sugarat engedhetnek meg, mint a dinamikus alkalmazások, de soha nem szabad a gyártó minimális előírásai alá menni. Még a statikus kábeleknél is fellép a hőtágulás és a rezgés, ami feszültséget okozhat a szűk hajlítási pontokon.

K: A derékszögű kábeldugók kiküszöbölik a hajlítási sugarakkal kapcsolatos problémákat?

A: A derékszögű kábeldugók a fokozatos irányváltások révén segítik a hajlítási sugár kezelését, de még mindig biztosítani kell a megfelelő helyet ahhoz, hogy a kábel elérje a minimális hajlítási sugarát a dugóból való kilépés után.

K: Hogyan befolyásolja a hőmérséklet a kábel hajlítási sugarára vonatkozó követelményeket?

A: A hideg hőmérséklet miatt a kábelek merevebbek és nagyobb hajlítási sugarat igényelnek, fagypont alatt jellemzően a normál követelmények 1,5-2,5-szeresét. A forró hőmérséklet kisebb sugarat tesz lehetővé, de csökkentheti a mechanikai szilárdságot és növelheti a deformáció kockázatát.

-

Ismerje meg a minimális hajlítási sugár meghatározására és kiszámítására használt ipari szabványokat és képleteket. ↩

-

Értse meg a munkakeményedés mögött álló anyagtudományt és azt, hogy az hogyan befolyásolja a vezető tartósságát. ↩

-

Fedezze fel a dielektromos szilárdságról és annak méréséről szóló részletes útmutatót az elektromos szigeteléshez. ↩

-

Fedezze fel, hogy az üvegszálas kábelek üvegmagja miért igényel sokkal nagyobb hajlítási sugarat, mint a réz. ↩