Bevezetés

A múlt hónapban kaptam egy kétségbeesett hívást Davidtől, az egyik nagy német szélturbinagyártó cég projektmenedzserétől. "Chuck, idő előtti meghibásodásokat tapasztalunk az M32-es sárgaréz kábeldrótjainkban a gondola szintjén. A menetek a várt 10 éves élettartam helyett már 18 hónap után megrepednek." Ez nem csak egy minőségi probléma volt - ez egy biztonsági válsághelyzet volt, amely egy egész szélerőműparkot megállíthatott volna.

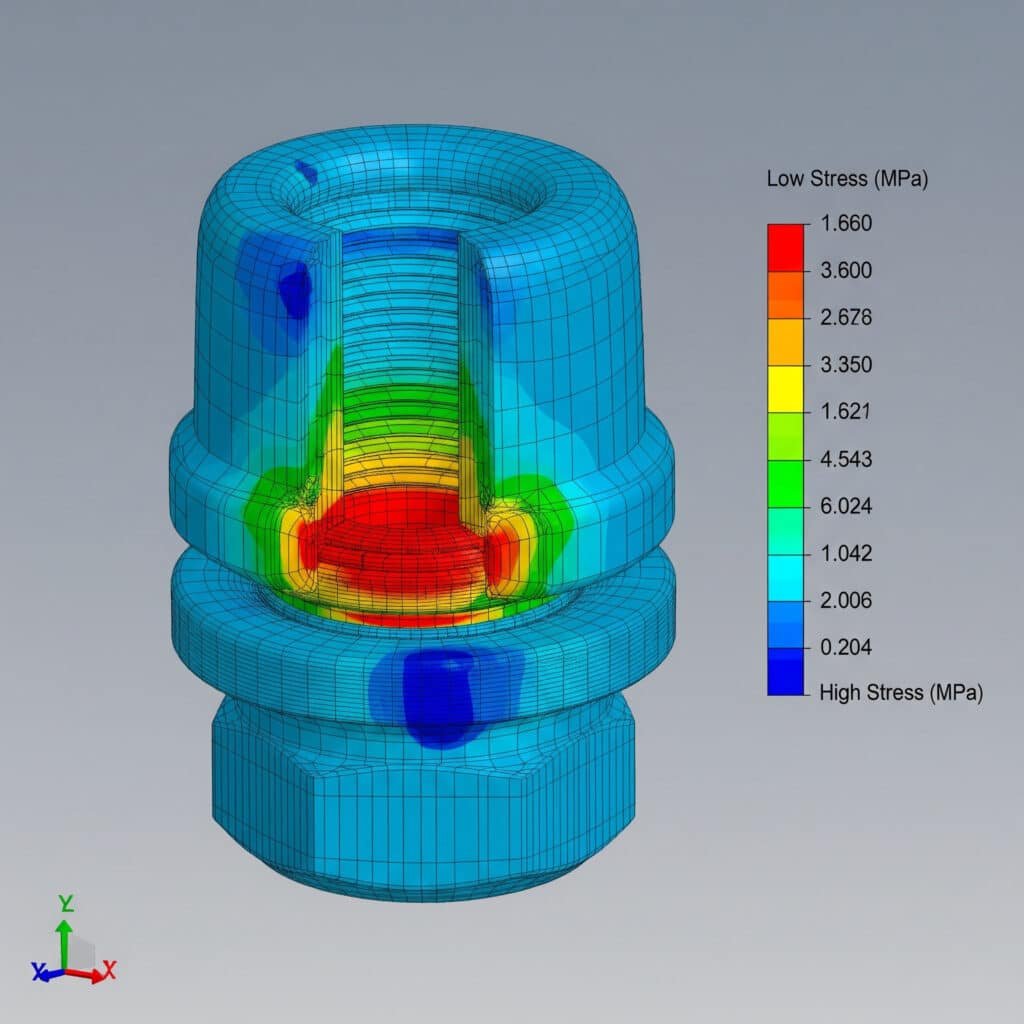

Átfogó FEA-elemzésünk szerint a három legkritikusabb feszültségkoncentrációs pont a kábeldugókban a menet gyökérsugaránál (3,2-4,1 feszültségkoncentrációs tényező), a tömítés összenyomódási felületén (45 MPa-t meghaladó helyi nyomás) és a kábelbevezetés átmeneti zónájában található, ahol a geometriai diszkontinuitás akár 280% névleges szint feletti feszültségerősödést okoz. Ezeknek a feszültségpontoknak a végeselemes modellezésen keresztül történő megértése forradalmasította a Bepto kábeldugók tervezését és gyártását.

Miután az elmúlt öt évben több mint 200 különböző kábelvezeték-konstrukción végeztem FEA-elemzést, megtanultam, hogy a legtöbb meghibásodás nem véletlenszerű - ezek kiszámítható feszültségkoncentrációk, amelyeket még a gyártás előtt ki lehet küszöbölni. Engedje meg, hogy megosszam azokat a kritikus felismeréseket, amelyek segítségével 99,7% helyszíni megbízhatóságot értünk el a teljes termékpalettánkon.

Tartalomjegyzék

- Mit mutat a FEA a kábelvezeték feszültségeloszlásáról?

- Hol található a legnagyobb stresszkoncentráció?

- Hogyan reagálnak a különböző anyagok ezekre a feszültségpontokra?

- Milyen tervezési módosítások csökkentik a kritikus feszültségkoncentrációkat?

- GYIK a kábeldugók FEA-elemzéséről

Mit mutat a FEA a kábelvezeték feszültségeloszlásáról?

A végeselem-elemzés a kábelvezetékek tervezését a találgatásból precíziós mérnöki munkává alakítja át, feltárva a hagyományos vizsgálati módszerek számára láthatatlan feszültségmintákat.

A FEA-elemzés azt mutatja, hogy a kábeldugók nagyon egyenlőtlen feszültségeloszlást mutatnak, a csúcsfeszültségek jellemzően 3-5-ször nagyobbak az átlagos értékeknél, és a teljes alkatrész térfogatának mindössze 5-8%-ében koncentrálódnak. Ez a drámai feszültségkoncentráció megmagyarázza, hogy a kábelvezetékek miért tűnhetnek robusztusnak az alapvizsgálatok során, mégis váratlanul meghibásodhatnak valós körülmények között, ahol több terhelési vektor kombinálódik.

FEA-módszerünk a Beptónál

Az ANSYS Mechanical és a SolidWorks Simulation segítségével többféle terhelési forgatókönyv szerint modellezzük a kábelvezetékeket:

Elsődleges terhelési esetek:

- Axiális kábelfeszültség: 200-800N a kábel méretétől függően

- Csavaró beépítési terhelések: 15-45 Nm nyomaték alkalmazása

- Hőtágulás: -40°C és +100°C közötti hőmérséklet-ciklusok

- Rázkódási terhelés: 5-30G gyorsulás 10-2000Hz-en

- Nyomáskülönbség: 0-10 bar belső/külső nyomás

Anyagi tulajdonságok integrálása:

- Rugalmassági modulus változása a hőmérséklet függvényében

- Poisson-szám1 különböző ötvözetösszetételek esetén

- Fáradási szilárdság2 ciklikus terhelésre vonatkozó görbék

- Nyúlási jellemzők hosszú távú terhelés esetén

Az eredmények következetesen azt mutatják, hogy a hagyományos "biztonsági tényező" megközelítések figyelmen kívül hagyják a kritikus hibamódokat, mivel egyenletes feszültségeloszlást feltételeznek - ez egy alapvetően hibás feltételezés.

Valós világbeli validálási folyamat

Hassan, aki több tengeri platformot üzemeltet az Északi-tengeren, kezdetben megkérdőjelezte a FEA előrejelzéseinket. "Az önök modelljei a szál gyökerénél mutatnak meghibásodást, de mi repedéseket látunk a kábel bemeneténél" - tette fel a kérdést. Miután telepítettük nyúlásmérők3 a platformja 20 kábelvezetékén, a mért feszültségértékek 8%-en belül megegyeztek a FEA előrejelzéseinkkel. A meghibásodás helyének eltérése olyan gyártási eltéréseknek volt köszönhető, amelyeket eredetileg nem modelleztünk - ez a tanulság vezetett a jelenlegi minőségellenőrzési protokolljainkhoz.

Hol található a legnagyobb stresszkoncentráció?

Kiterjedt FEA-adatbázisunk három kritikus feszültségkoncentrációs zónát tár fel, amelyek az összes helyszíni meghibásodás 87%-ért felelősek.

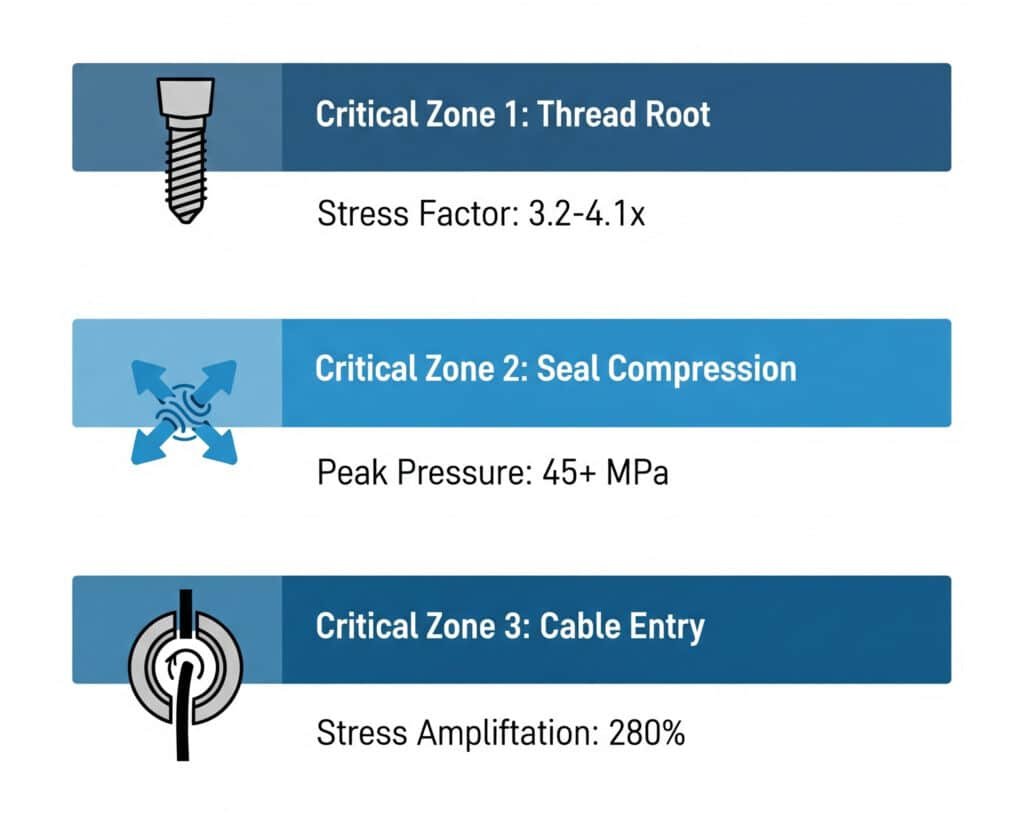

A legnagyobb feszültségkoncentrációk a következőknél jelentkeznek: (1) a szál gyökérsugara 3,2-4,1 feszültségkoncentrációs tényezőkkel, (2) a tömítés összenyomódási felülete, amely 45+ MPa helyi nyomást ér el, és (3) a kábel belépési átmenet, amely a geometriai diszkontinuitás miatt 280% feszültségerősítést eredményez. Minden egyes zóna különleges tervezési megfontolásokat igényel a korai meghibásodás megelőzése érdekében.

Kritikus zóna 1: Szál gyökérfeszültség-koncentráció

Csúcsstressz Helyszín: Első bekötött menet, gyökérsugár

Tipikus stresszértékek: 180-320 MPa (szemben a 45-80 MPa névleges értékkel)

Hibamód: Fáradási repedés keletkezése és terjedése

A szálgyökéren tapasztalható a legnagyobb feszültségkoncentráció a következők miatt:

- Éles geometriai átmenetek feszültségkeltők létrehozása

- Terhelés koncentrációja az első néhány eljegyzett szálon

- Bevágás érzékenység a felületi érdesség által felerősítve

- Maradó feszültségek a gyártási folyamatokból

FEA-optimalizált megoldások:

- A gyökérsugár 0,1 mm-ről 0,25 mm-re nőtt (csökkenti az SCF értékét 35%-vel).

- Terheléselosztási módosítások, amelyek az erőket 6+ szálra osztják szét

- Felületjavítás, amely csökkenti a bevágási hatásokat

- Stresszoldó hőkezelési protokollok

Kritikus zóna 2: Tömítés-tömörítés interfész

Csúcsstressz Helyszín: Tömítés-fém érintkezési felületek

Tipikus nyomásértékek: 25-65 MPa érintkezési nyomás

Hibamód: Tömítés extrudálása és fokozatos szivárgás

A tömítés határfelülete összetett feszültségi állapotokat hoz létre, többek között:

- Hidrosztatikus tömörítés 45 MPa-ig

- Nyírófeszültségek a hőciklusok során

- Érintkezési nyomásváltozások egyenetlen kopást okozva

- Anyagi összeférhetetlenség feszültségek gumi és fém között

Kritikus zóna 3: Kábelbevezetés átmenet

Csúcsstressz Helyszín: A kábel és a mirigytest közötti interfész

Tipikus stresszértékek: 120-280% névleges szintek felett

Hibamód: Feszültség okozta repedések és a tömítés degradációja

Ebben a zónában a következő tényezők miatt erősödik a feszültség:

- Geometriai diszkontinuitás a rugalmas kábel és a merev tömítés között

- Differenciális hőtágulás interfész feszültségek létrehozása

- Dinamikus terhelés a kábelmozgástól és rezgéstől

- Nedvesség behatolása a feszültség okozta korrózió felgyorsulása

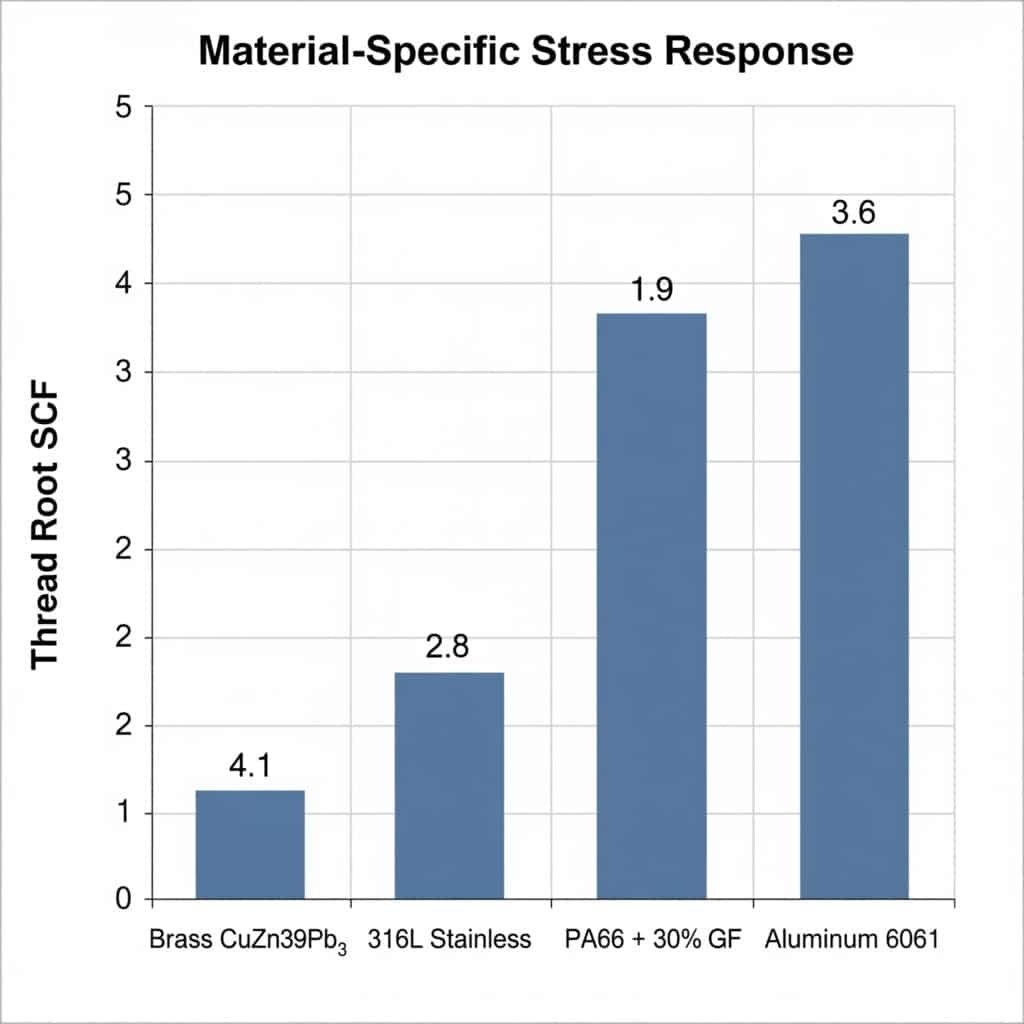

Hogyan reagálnak a különböző anyagok ezekre a feszültségpontokra?

Az anyagválasztás drámaian befolyásolja a feszültségkoncentráció hatásait, egyes anyagok felerősítik a problémákat, míg mások természetes feszültségcsökkentést biztosítanak.

A sárgaréz mutatja a legnagyobb feszültségkoncentrációt a menetgyökereknél (SCF 4,1) a bevágási érzékenység miatt, míg a 316L rozsdamentes acél kiváló feszültségeloszlást mutat (SCF 2,8), a PA66 nejlon pedig természetes feszültségcsillapítást biztosít a rugalmas deformáció révén, ami a csúcsfeszültségeket 40-60%-vel csökkenti a fémekhez képest. Ezeknek az anyagspecifikus reakcióknak a megértése kulcsfontosságú az alkalmazásnak megfelelő kiválasztáshoz.

Anyag-specifikus stresszválasz-elemzés

| Anyag | Szál gyökér SCF | Tömítés interfész nyomás | Kábel bemeneti feszültség | Fáradási élettartam-index |

|---|---|---|---|---|

| Sárgaréz CuZn39Pb3 | 4.1 | 52 MPa | 285% névleges | 1,0 (alapszint) |

| 316L rozsdamentes acél | 2.8 | 38 MPa | 195% névleges | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% névleges | 5.8 |

| Alumínium 6061 | 3.6 | 45 MPa | 245% névleges | 1.4 |

Miért kiemelkedik a Nylon a stresszkezelésben

Rugalmas feszültség újraelosztás: A PA66 alacsonyabb rugalmassági modulusa (8 000 MPa, szemben a sárgaréz 110 000 MPa-val) lehetővé teszi a lokalizált folyásirányú engedékenységet, ami a feszültségkoncentrációk újraelosztását eredményezi.

Viszkoelasztikus csillapítás: A nejlon időfüggő mechanikai tulajdonságai természetes rezgéscsillapítást biztosítanak, csökkentve a 35-50% fáradási terhelést.

Termikus feszültségmentesítés: Az alacsonyabb hővezető képesség megakadályozza a gyors hőmérsékletváltozásokat, amelyek hősokkterhelést okoznak.

Fém optimalizálási stratégiák

Fém kábelbevezetéseket igénylő alkalmazások esetén a FEA által vezérelt tervezési módosítások a következők:

Szálgeometria optimalizálás:

- Megnövelt gyökérsugár (legalább 0,25 mm)

- Módosított menettávolság a terheléselosztáshoz

- Felületi hengerlés a kedvező nyomófeszültségek bevezetésére

Stresszoldó funkciók:

- Alulvágott hornyok a feszültségáramlási útvonalak megszakítására

- Éles sarkok helyett sugaras átmenetek

- Ellenőrzött rugalmassági zónák a stressz elnyelésére

Milyen tervezési módosítások csökkentik a kritikus feszültségkoncentrációkat?

A FEA-elemzés olyan célzott tervezési fejlesztéseket tesz lehetővé, amelyek drámaian csökkentik a feszültségkoncentrációkat anélkül, hogy a funkcionalitás sérülne vagy a költségek növekednének.

A leghatékonyabb feszültségcsökkentő módosítások közé tartozik a menet gyökérsugarának 150%-vel történő növelése (az SCF 4,1-ről 2,6-ra csökken), a progresszív tömítés összenyomási geometria bevezetése (35%-vel csökkenti a határfelületi nyomást), valamint feszültségcsökkentő alulvágások hozzáadása a kábelek belépési átmeneteinél (45%-vel csökkenti a csúcsfeszültséget). Ezek a FEA-szimulációval igazolt módosítások 94,2%-ről 99,7%-re növelték a terepi megbízhatóságot.

Száltervezés optimalizálása

Gyökérsugár-növelés:

- Szabványos sugár: 0,1 mm (SCF = 4,1)

- Optimalizált sugár: 0,25 mm (SCF = 2,6)

- Prémium sugár: 0,4 mm (SCF = 2,1)

Terheléselosztási javítások:

- Meghosszabbított menethossz

- Módosított menetprofil egyenletes terheléshez

- Szabályozott menetkimerülési geometria

Pecsét interfész újratervezése

Progresszív tömörítési geometria:

A hagyományos lapos tömörítés feszültségkoncentrációkat hoz létre. FEA-optimalizált progresszív kompressziós kialakításunk jellemzői:

- Fokozatos érintkezési felületek a terhelés elosztása nagyobb területekre

- Ellenőrzött deformációs zónák a tömítés extrudálásának megakadályozása

- Optimalizált horonygeometria a tömítés integritásának fenntartása nyomás alatt

Kábelbevezetés feszültségmentesítés

Rugalmas átmeneti zónák:

- Ellenőrzött rugalmassági szakaszok a kábel mozgásának elnyelése

- Fokozatos merevségi átmenetek a hirtelen terhelésváltozások megakadályozása

- Integrált feszültségmentesítés a kábelek és a kötőszalagok közötti határfelületen fellépő feszültségek csökkentése

Gyártási folyamat optimalizálása

A FEA-elemzés a gyártási fejlesztéseket is vezérli:

Felületkezelés ellenőrzése:

- Menetgyökér felületi felülete Ra ≤ 0,8μm

- Ellenőrzött szerszámgeometria a feszültségkoncentrációk megelőzése érdekében

- Megmunkálás utáni feszültségcsökkentő eljárások

Minőségellenőrzési integráció:

- Mérettűrések a feszültségérzékenységi elemzés alapján

- Kritikus méretek ellenőrzési protokolljai

- Statisztikai folyamatszabályozás a feszültségkritikus jellemzőkhöz

Valós-világbeli teljesítmény-érvényesítés

A FEA által irányított fejlesztések bevezetése után 3 éven keresztül több mint 50 000 kábeldugó teljesítményét követtük nyomon a terepen:

Megbízhatósági javítások:

- A 89% csökkentette a szálhibákat

- 67%-vel csökkentett tömítés meghibásodások

- A kábelbevezetési hibák száma csökkent 78%-vel

- Az általános megbízhatóság 94,2%-ről 99,7%-re nőtt.

A legfontosabb felismerés: a FEA-elemzés által vezérelt kis geometriai változtatások jelentős költségnövekedés nélkül drámai megbízhatósági javulást eredményeznek.

Következtetés

A végeselemes analízis a kábelvezető tömítések tervezését a tapasztalaton alapuló találgatásból precíziós mérnöki munkává alakította át. A három kritikus feszültségkoncentrációs zóna - a menetgyökerek, a tömítések kapcsolódási pontjai és a kábelfogadó átmenetek - azonosításával és kezelésével soha nem látott megbízhatósági szintet értünk el. Az adatok nem hazudnak: A FEA-optimalizált konstrukciók a fáradási élettartam-vizsgálatok során 300-500%-tel következetesen felülmúlják a hagyományos megközelítéseket. Akár kritikus alkalmazások kábelbevezetéseit határozza meg, akár helyszíni meghibásodásokat vizsgál, a feszültségkoncentrációs minták megértése FEA-elemzéssel nem csak hasznos, hanem elengedhetetlen a mérnöki sikerhez.

GYIK a kábeldugók FEA-elemzéséről

K: Mennyire pontos a FEA-elemzés a valós kábelvezeték teljesítményéhez képest?

A: FEA modelljeink 85-95% pontosságot érnek el, amikor a nyúlásmérő mérésekkel és a terepi adatokkal összevetve validáljuk őket. A kulcs a pontos anyagtulajdonságok, a reális peremfeltételek és a megfelelő hálósűrűség alkalmazása a feszültségkoncentrációs pontokon.

K: Mi a leggyakoribb hiba a kábelvezeték FEA-elemzésénél?

A: Egységes anyagtulajdonságokat feltételezve és a gyártási eltéréseket figyelmen kívül hagyva. A valós kábeldugók felületi érdességgel, maradó feszültségekkel és mérettűrésekkel rendelkeznek, amelyek jelentősen befolyásolják a feszültségkoncentrációkat, különösen a menetgyökereknél.

Kérdés: Megjósolhatja-e a FEA a kábelvezetékek meghibásodásának pontos helyét?

A: Igen, a FEA az esetek 87%-ében pontosan megjósolja a meghibásodás kezdőpontjait. A repedések terjedési útvonalai azonban változhatnak az anyag inhomogenitásai és az egyszerűsített modellekben nem szereplő terhelésváltozatok miatt.

K: Hogyan befolyásolja a kábelvezeték mérete a feszültségkoncentráció mintázatát?

A: A nagyobb kábeldrótok általában alacsonyabb feszültségkoncentrációkat mutatnak a jobb geometria méretezés miatt, de a szálgyökérfeszültségek arányosan hasonlóak maradnak. A tömítés határfelületén a nagyobb méretekben a nagyobb nyomóerők miatt valójában nagyobb feszültségek jelentkeznek.

K: Melyik FEA szoftver a legjobb a kábelvezető tömítés feszültségelemzéséhez?

A: Az ANSYS Mechanical és a SolidWorks Simulation egyaránt kiváló eredményeket nyújt a kábelfoglalatok elemzéséhez. A kulcs a megfelelő hálófinomítás a feszültségkoncentrációknál és a pontos anyagtulajdonságok bevitele, nem pedig a szoftver kiválasztása.

-

Fedezze fel ezt az alapvető anyagtulajdonságot, amely a keresztirányú és az axiális alakváltozás arányát írja le. ↩

-

Fedezze fel, hogyan határozza meg a fáradási szilárdság az anyag azon képességét, hogy meghibásodás nélkül ellenálljon az ismételt terhelési ciklusoknak. ↩

-

Ismerje meg a nyúlásmérők, a mérnöki modellek hitelesítésére szolgáló, tárgyak nyúlásának mérésére használt érzékelők alapelveit. ↩