A rossz anyagválasztás idő előtti meghibásodáshoz, biztonsági kockázatokhoz és költséges cserékhez vezet. A környezeti tényezők hónapokon belül tönkreteszik a nem megfelelő anyagokat.

A kábelvezető anyagának kiválasztása a környezeti körülményektől, a vegyi expozíciótól, a hőmérséklettartománytól és a mechanikai igénybevételtől függ. Általános használatra válasszon nejlont, tartósságra sárgarézből, korróziós környezetbe pedig rozsdamentes acélból készültet.

A múlt hónapban a Hassan petrolkémiai üzem kritikus leállással nézett szembe, amikor a szabványos sárgaréz kábeldugók mindössze hat hónap alatt korrodálódtak, ami $50,000 forintos vészhelyzeti javítási költséggel járt.

Tartalomjegyzék

- Melyek a legfontosabb anyagválasztási lehetőségek a kábeldugókhoz?

- Hogyan befolyásolják a környezeti feltételek az anyagválasztást?

- Mely anyagok nyújtják a legjobb kémiai ellenállást?

- Mi a költség és a teljesítmény közötti kompromisszum a különböző anyagok esetében?

Melyek a legfontosabb anyagválasztási lehetőségek a kábeldugókhoz?

Az anyagtulajdonságok ismerete megelőzi a költséges meghibásodásokat, és biztosítja az optimális teljesítményt az adott alkalmazáshoz.

Az elsődleges kábelvezető anyagok közé tartozik a nejlon (PA66), a sárgaréz (CuZn39Pb3), a rozsdamentes acél (316L) és az alumínium. Mindegyik különböző előnyöket kínál az erősség, a korrózióállóság, a hőmérséklet-tűrés és a költséghatékonyság terén.

Nylon kábeldugók (PA66)

Legnépszerűbb általános célú opcióink:

Kulcsfontosságú tulajdonságok

- Hőmérséklet-tartomány: -40°C és +100°C között (rövid távon +120°C)

- Kémiai ellenállás: Kiválóan ellenáll olajoknak, üzemanyagoknak és a legtöbb oldószernek.

- UV-ellenállás: UV-stabilizált minőségek kaphatók

- Lángminősítés: UL94 V-21 standard

- Költségek: A leggazdaságosabb megoldás

Tipikus alkalmazások

- Vezérlőpanelek: Beltéri elektromos burkolatok

- Gépek: Általános ipari berendezések

- Autóipar: Motorháztető alatti alkalmazások

- HVAC rendszerek: Klímaberendezés

David gyártósorán a PA66 nejlon tömszelenceinket használják a vezérlőpanel csatlakozásokhoz. Három év folyamatos működés után a napi hőmérséklet-változás ellenére sem mutatják a romlás jeleit.

Sárgaréz kábeldugók (CuZn39Pb3)

Hagyományos választás igényes alkalmazásokhoz:

Anyagi előnyök

- Mechanikai szilárdság: A nejlonnál jobb

- Hőmérséklet-tartomány: -20°C és +120°C között

- Elektromos vezetőképesség: Kiváló EMC teljesítmény

- Megmunkálhatóság: Pontos menetvágás

- Tartósság: 10+ éves élettartam

Felületkezelési lehetőségek

- Nikkelezés2: Fokozott korrózióvédelem

- Krómozás: Kiváló kopásállóság

- Természetes sárgaréz: Költséghatékony standard kivitel

Rozsdamentes acél kábeldugók (316L)

Prémium választás zord környezetbe:

Superior Properties

- Korrózióállóság: Kiválóan alkalmas tengeri és vegyi környezetben

- Hőmérséklet-tartomány: -40°C és +200°C között

- Mechanikai szilárdság: Legmagasabb elérhető

- Higiéniai megfelelés: Élelmiszer és gyógyszeripari minőségű

- Hosszú élettartam: 15+ éves élettartam

Fokozatváltozatok

- 304 rozsdamentes acél: Általános korrózióállóság

- 316L rozsdamentes acél: Kiváló kloridállóság

- Szuper Duplex3: Rendkívüli vegyi ellenállás

Speciális anyagok

Extrém alkalmazásokhoz kínálunk:

Alumínium ötvözet

- Súly: 60% könnyebb a sárgaréznél

- Korrózió: Eloxált felületvédelem

- Alkalmazások: Repülőgépipar és közlekedés

Műszaki műanyagok

- PEEK: Magas hőmérsékletű kémiai ellenállás

- PPS: Autóipari motorháztető alatti alkalmazások

- PTFE: Végső kémiai inertitás

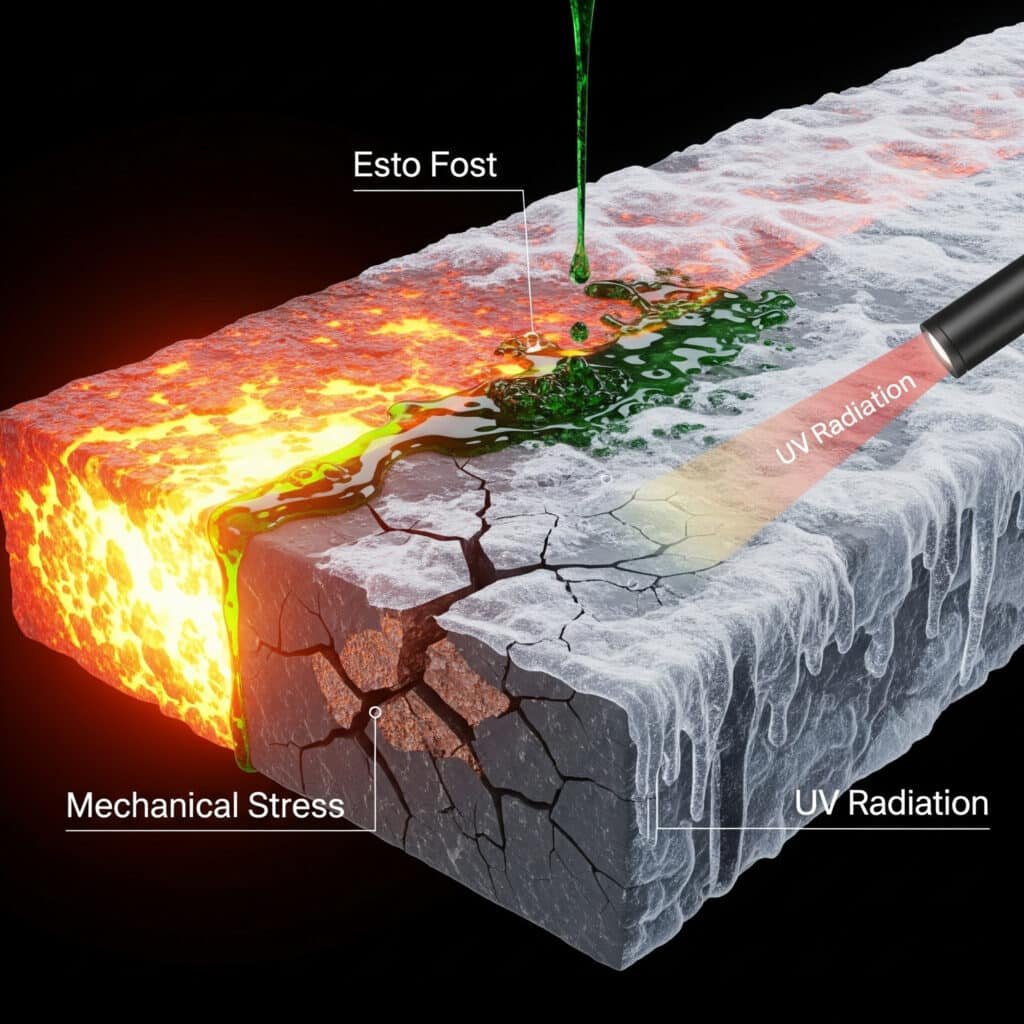

Hogyan befolyásolják a környezeti feltételek az anyagválasztást?

A környezeti értékelés meghatározza az anyag alkalmasságát, és megakadályozza a korai meghibásodást az Ön egyedi körülményei között.

A szélsőséges hőmérséklet, a páratartalom, a vegyi expozíció, az UV-sugárzás és a mechanikai igénybevétel közvetlenül befolyásolja az anyag teljesítményét. Elemezze a legrosszabb esetre vonatkozó feltételeket, hogy megfelelő biztonsági tartalékkal rendelkező anyagokat választhasson.

Hőmérsékleti megfontolások

Magas hőmérsékletű alkalmazások

80°C feletti alkalmazásokhoz:

- Sárgaréz: 120°C-ig alkalmas

- Rozsdamentes acél: 200°C-ig kezelhető

- Kerülje a nejlont: 100°C felett lágyul

Alacsony hőmérsékletű teljesítmény

Hideg időjárási kihívások:

- Nylon: -20°C alatt törékennyé válik

- Sárgaréz: Megőrzi tulajdonságait -40°C-ig

- Rozsdamentes acél: Legjobb alacsony hőmérsékletű teljesítmény

Páratartalom és nedvességnek való kitettség

Beltéri alkalmazások (RH <60%)

- Nylon: Kiváló választás

- Sárgaréz: Standard kivitel elfogadható

- Költségoptimalizálás: Nylon előnyben részesítve

Kültéri alkalmazások (RH >80%)

- Rozsdamentes acél: A legjobb hosszú távú teljesítmény

- Sárgaréz: Védőbevonatot igényel

- Nylon: Csak UV-stabilizált minőségek

Hassan tengerparti finomítójában a 95% páratartalom és a sós vízpermet. Mi 316L rozsdamentes acélból készült tömítéseket ajánlottunk, amelyek négy éve hibátlanul működnek, korróziós jelek nélkül.

Kémiai környezet értékelése

Enyhe kémiai expozíció

Gyakori ipari vegyi anyagok:

- Hidraulikus olajok: Nylon vagy sárgaréz alkalmas

- Vágófolyadékok: Sárgaréz ajánlott

- Általános oldószerek: Ellenőrizze a kompatibilitási táblázatokat

Agresszív kémiai környezet

Kemény kémiai expozíciót igényel:

- Savak: 316L rozsdamentes acél minimum

- Caustics: Speciális ötvözetekre lehet szükség

- Oldószerek: PTFE-bélésű opciók kaphatók

UV- és időjárási kitettség

Beltéri alkalmazások

- Standard nylon: Megfelelő védelem

- Természetes sárgaréz: Nincs UV aggály

- Költséghatékony: Alapanyagok elegendőek

Kültéri berendezések

- UV-stabilizált nejlon: Szénfekete adalékanyag

- Eloxált alumínium: Kiváló UV-ellenállás

- Rozsdamentes acél: Nem károsodik az UV sugárzás hatására

Mechanikai feszültségtényezők

Rezgésállóság

Nagy rezgésszámú környezetre van szükség:

- Fémszerkezet: Sárgaréz vagy rozsdamentes acél

- Megfelelő telepítés: Törzsmentesítés nélkülözhetetlen

- Rendszeres ellenőrzés: Figyelje a lazulást

Ütésállóság

Potenciális hatású alkalmazások:

- Nylon: Jó ütéselnyelés

- Kerülje a törékeny anyagokat: Alacsony hőmérsékleten

- Védőburkolatok: Fontolja meg a további védelmet

Mely anyagok nyújtják a legjobb kémiai ellenállást?

A kémiai kompatibilitás megelőzi a veszélyes meghibásodásokat és biztosítja a biztonságos működést a feldolgozóiparban.

A 316L rozsdamentes acél kiválóan ellenáll a savaknak és kloridoknak, míg a speciális műanyagok, mint például a PTFE, univerzális kémiai kompatibilitást biztosítanak. A kiválasztás előtt mindig ellenőrizze a konkrét kémiai kompatibilitást.

Kémiai ellenállás összehasonlítása

| Kémiai típus | Nylon (PA66) | Sárgaréz | 316L SS | PTFE |

|---|---|---|---|---|

| Savak (hígított) | Szegény | Fair | Kiváló | Kiváló |

| Savak (koncentrált) | Szegény | Szegény | Jó | Kiváló |

| Caustics | Fair | Szegény | Jó | Kiváló |

| Oldószerek | Jó | Fair | Kiváló | Kiváló |

| Olajok/üzemanyagok | Kiváló | Jó | Kiváló | Kiváló |

| Sós víz | Jó | Szegény | Kiváló | Kiváló |

Speciális kémiai kihívások

Kőolajipar

Gyakori vegyi anyagok és ajánlott anyagok:

- Nyersolaj: Nylon vagy rozsdamentes acél

- Finomított termékek: Sárgaréz vagy rozsdamentes acél

- H2S környezetek: 316L rozsdamentes minimum

- Tengeri víz befecskendezése: Szuper duplex rozsdamentes acél

Kémiai feldolgozás

Agresszív környezetek megkövetelik:

- Koncentrált savak: PTFE-vel bélelt tömszelencék

- Lúgos oldatok: Hastelloy vagy Inconel

- Vegyes vegyi anyagok: Univerzális ellenálló anyagok

- Nagy tisztaság: Elektropolírozott rozsdamentes acél

Anyagromlási mechanizmusok

Feszültségkorróziós repedés4

Megelőzési stratégiák:

- Anyagválasztás: Megfelelő ötvözetminőségek

- Stresszoldás: Megfelelő telepítési technikák

- Környezeti ellenőrzés: Minimalizálja a klorid expozíciót

Galvanikus korrózió5

Az anyagok keverésekor:

- Kompatibilitás: Használja a galvanikus sorozatok diagramjait

- Elkülönítés: Szigetelő alátétek vagy bevonatok

- Áldozati védelem: Cink anódok, ahol alkalmazható

David élelmiszer-feldolgozó üzeme a sárgarézről 316L rozsdamentes acél tömítésekre váltott, miután a fertőtlenítő vegyszerek idő előtti korróziót okoztak. A frissítéssel megszűnt a havi cserék és javult az élelmiszerbiztonsági előírások betartása.

Tesztelés és ellenőrzés

Laboratóriumi vizsgálatok

Átfogó vizsgálatokat végzünk:

- Merülési vizsgálatok: Hosszú távú kémiai expozíció

- Stressztesztelés: Kombinált mechanikai és kémiai igénybevétel

- Gyorsított öregedés: Magas hőmérsékletnek való kitettség

- Kompatibilitás ellenőrzése: Ügyfélspecifikus vegyi anyagok

Terepi teljesítményfigyelés

A valós világbeli érvényesítés magában foglalja:

- Telepítési dokumentáció: Alapfeltételek

- Rendszeres ellenőrzések: Vizuális és méretellenőrzés

- Teljesítménykövetés: Az élettartamra vonatkozó adatok

- Hibaelemzés: A gyökér okok kivizsgálása

Kémiai kompatibilitási források

Referenciaanyagok

Az alapvető források közé tartoznak:

- Kompatibilitási táblázatok: Anyag vs. kémiai mátrixok

- Műszaki adatlapok: Részletes specifikációk

- Alkalmazási útmutatók: Iparágspecifikus ajánlások

- Szakértői konzultáció: Közvetlen mérnöki támogatás

Mi a költség és a teljesítmény közötti kompromisszum a különböző anyagok esetében?

A teljes tulajdonlási költség megértése segít az anyagválasztás optimalizálásában, hogy a termék életciklusa során a lehető legnagyobb értéket érje el.

A kezdeti anyagköltség a teljes tulajdonlási költségnek csak 20-30% részét teszi ki. Az optimális érték érdekében az anyagok összehasonlításakor vegye figyelembe a telepítés, a karbantartás, a csere gyakorisága és az állásidő költségeit.

Teljes tulajdonlási költségelemzés

Kezdeti beszerzési költségek összehasonlítása

Relatív árképzés (Nylon = 1,0):

- Nylon (PA66): 1,0x alapköltség

- Sárgaréz: 2,5-3,0x nejlon költség

- Rozsdamentes acél 316L: 4,0-5,0x nylon költség

- Speciális ötvözetek: 8.0-15.0x nylon költség

Élettartam elvárások

Tipikus csereintervallumok:

- Nylon: 3-5 év (beltéri), 2-3 év (kültéri)

- Sárgaréz: 8-12 év megfelelő karbantartás mellett

- Rozsdamentes acél: 15-20 év a legtöbb környezetben

- Speciális anyagok: 20+ év extrém körülmények között

Rejtett költségtényezők

Telepítési költségek

Anyagspecifikus megfontolások:

- Nylon: Könnyű súly, könnyű kezelhetőség

- Sárgaréz: Standard szerszámok, mérsékelt súly

- Rozsdamentes acél: Nehéz szerszámok, nagyobb munkaerő

- Szálas vegyületek: Anyagspecifikus követelmények

Karbantartási követelmények

Folyamatos szolgáltatási igények:

- Nylon: Minimális karbantartás, UV ellenőrzés

- Sárgaréz: Időszakos korrózióellenőrzés

- Rozsdamentes acél: Minimális karbantartás szükséges

- Tömítés csere: Anyagkompatibilitás kritikus

Hassan finomítói elemzése kimutatta, hogy bár a rozsdamentes acél tömítések kezdetben 5x többe kerültek, 10 év alatt 60% alacsonyabb összköltséget eredményeztek, mivel megszűntek a cserék és csökkent a karbantartás 😉 .

Teljesítményérték-mérőszámok

Megbízhatósági tényezők

Kulcsfontosságú teljesítménymutatók:

- A meghibásodások közötti átlagos idő: Az élettartamra vonatkozó adatok

- Hibamód-elemzés: Előre látható vs. véletlenszerű hibák

- Biztonsági következmények: A kudarc következményei

- Elérhetőségi követelmények: Üzemidő kritikussága

Környezeti teljesítmény

Fenntarthatósági megfontolások:

- Anyag újrahasznosíthatósága: Az életciklus végén történő ártalmatlanítás

- Gyártási hatás: Szénlábnyom

- Szállítás: Súly és csomagolási hatékonyság

- Életciklus-értékelés: Bölcsőtől a sírig elemzés

Költségoptimalizálási stratégiák

Alkalmazási szegmentáció

Optimalizálás kritikusság szerint:

- Kritikus alkalmazások: Prémium anyagok indokoltak

- Standard alkalmazások: Kiegyensúlyozott költség/teljesítmény

- Nem kritikus alkalmazások: Költségoptimalizált kiválasztás

- A szabványosítás előnyei: Készletcsökkentés

Hangerővel kapcsolatos megfontolások

Mennyiségi hatások:

- Nagy mennyiségek: Az anyagköltség válik dominánssá

- Kis mennyiségek: Jelentősebbek a munkaerőköltségek

- Vegyes rendelések: A szabványosítás előnyei

- Hosszú távú megállapodások: Az árstabilitás előnyei

ROI számítási keretrendszer

Költségkomponensek

Vegyen figyelembe minden tényezőt:

- Kezdeti vásárlás: Anyag- és szállítási költségek

- Telepítés: Munkaerő- és szerszámigény

- Művelet: Energia- és felügyeleti költségek

- Karbantartás: Ellenőrzési és szervizköltségek

- Csere: Jövőbeli anyag- és munkaerőköltségek

- Leállási idő: Termelési veszteség értékelése

Visszatérülési elemzés

David gyártóüzeme 18 hónapos megtérülést számolt ki, amikor a nagy rezgésű alkalmazásokban a nejlonról a sárgaréz tömítésekre való átálláskor a 3x magasabb kezdeti költségek ellenére is 18 hónap alatt megtérült.

Döntési mátrix megközelítés

Súlyozott pontszámítás

A tényezők fontosságának súlyozása:

- Költségek: 25% súly

- Megbízhatóság: 30% súly

- Környezeti alkalmasság: 25% súly

- Karbantartási követelmények: 20% súly

Érzékenységi elemzés

Vizsgálati feltételezések:

- Élettartam-változások: A ROI-ra gyakorolt hatás

- Költségek növekedése: Jövőbeni árváltozások

- Teljesítménycsökkenés: Az öregedés hatásai

- Technológiai változások: Alternatív megoldások

Következtetés

A sikeres kábelvezető anyagválasztás megköveteli a kezdeti költségek, a környezeti alkalmasság, a kémiai kompatibilitás és a teljes tulajdonlási költség kiegyensúlyozását az optimális hosszú távú érték érdekében.

GYIK a kábeldobozok anyagairól

K: Mi a legjobb anyag kültéri alkalmazásokhoz, ahol a hőmérséklet ciklikusan változik?

A: A 316L rozsdamentes acél a legjobb teljesítményt nyújtja a kültéri hőmérsékletciklusokhoz, kiváló korrózióállóságot és hőstabilitást biztosít -40°C-tól +200°C-ig, romlás nélkül.

K: A nejlon kábelvezető tömítések kezelhetik a kőolajtermékeket?

A: Igen, a PA66 nejlon kiválóan ellenáll az olajoknak, üzemanyagoknak és a legtöbb kőolajterméknek. Ellenőrizze azonban az egyes vegyi anyagokkal való kompatibilitást, és vegye figyelembe a hőmérsékleti határértékeket.

K: Honnan tudom, hogy a sárgaréz kábelbevezetéseknek szükségük van-e védőbevonatra?

A: A sárgaréz tengeri környezetben, magas páratartalomban (>80% RH) vagy vegyi expozíció esetén védőbevonatot igényel. A természetes sárgaréz csak száraz, beltéri alkalmazásokhoz alkalmas.

K: Mi a költségkülönbség a 304 és 316L rozsdamentes acél között?

A: A 316L rozsdamentes acél körülbelül 20-30%-tel többe kerül, mint a 304, de kiváló kloridállóságot biztosít, ami elengedhetetlen a tengeri és vegyi alkalmazásokhoz.

K: Mennyi ideig tartanak a különböző kábelvezető anyagok?

A: Az élettartam környezetenként változó: nejlon 3-5 év, sárgaréz 8-12 év, rozsdamentes acél 15-20 év. A zord körülmények jelentősen csökkentik ezeket az időtartamokat.

-

Tekintse át a műanyagok gyúlékonyságára vonatkozó UL 94 szabványt, és értse meg, mit jelent a V-2 besorolás. ↩

-

Fedezze fel a nikkel galvanizálás folyamatát fém alkatrészekre a korrózió- és kopásállóság javítása érdekében. ↩

-

Ismerje meg a Super Duplex rozsdamentes acélok tulajdonságait és alkalmazásait, valamint kiváló korrózióállóságukat. ↩

-

Értse meg a feszültségkorróziós repedés (SCC) mechanizmusát és a fémekben azt okozó körülményeket. ↩

-

Tekintse meg az útmutatót arról, hogyan történik a galvanikus korrózió az eltérő fémek között, és ismerje meg a megelőzésének módszereit. ↩