A nem megfelelő minőségű kábeldugókból eredő berendezéshibák katasztrofális termelésleállásokat idéznek elő. Egyetlen meghibásodott kapcsolat az egész létesítményre kiterjedő állásidő1 percenként több ezer forintba kerül.

A megbízható kábeldugók megakadályozzák a 85-95% csatlakozásokkal kapcsolatos leállásokat a tömítés integritásának fenntartásával, a nedvesség bejutásának megakadályozásával és a folyamatos elektromos teljesítmény biztosításával minden üzemi körülmények között.

Hassan a múlt hónapban hajnali 2-kor hívott fel - a finomító fő vezérlőpanelje egy $12-es kábeldugó meghibásodása miatt elárasztotta a finomítót, ami $2,3 millió eurós termelésleállást okozott.

Tartalomjegyzék

- Mitől olyan drága az állásidő a modern ipari műveletekben?

- Hogyan váltják ki a kábeldobok meghibásodásai valójában a rendszer egészére kiterjedő leállásokat?

- Mely iparágaknak kell szembenézniük a legnagyobb leállási költségekkel a kapcsolati hibák miatt?

- Milyen megtérülést biztosítanak a megbízható kábeldugók a leállási kockázathoz képest?

Mitől olyan drága az állásidő a modern ipari műveletekben?

A modern automatizált létesítmények hatalmas pénzügyi kockázatot jelentenek, ahol minden egyes perc leállás jelentős bevételkiesést és működési zavarokat jelent.

Az ipari leállások költségei óránként $50 000-500 000 között mozognak a termeléskiesés, a munkaerő-hatékonyság hiánya, az indítási költségek és az ellátási láncra gyakorolt kaszkádszerű hatások miatt, amelyek megsokszorozzák a kezdeti meghibásodás költségeit.

Az állásidő költségeinek anatómiája

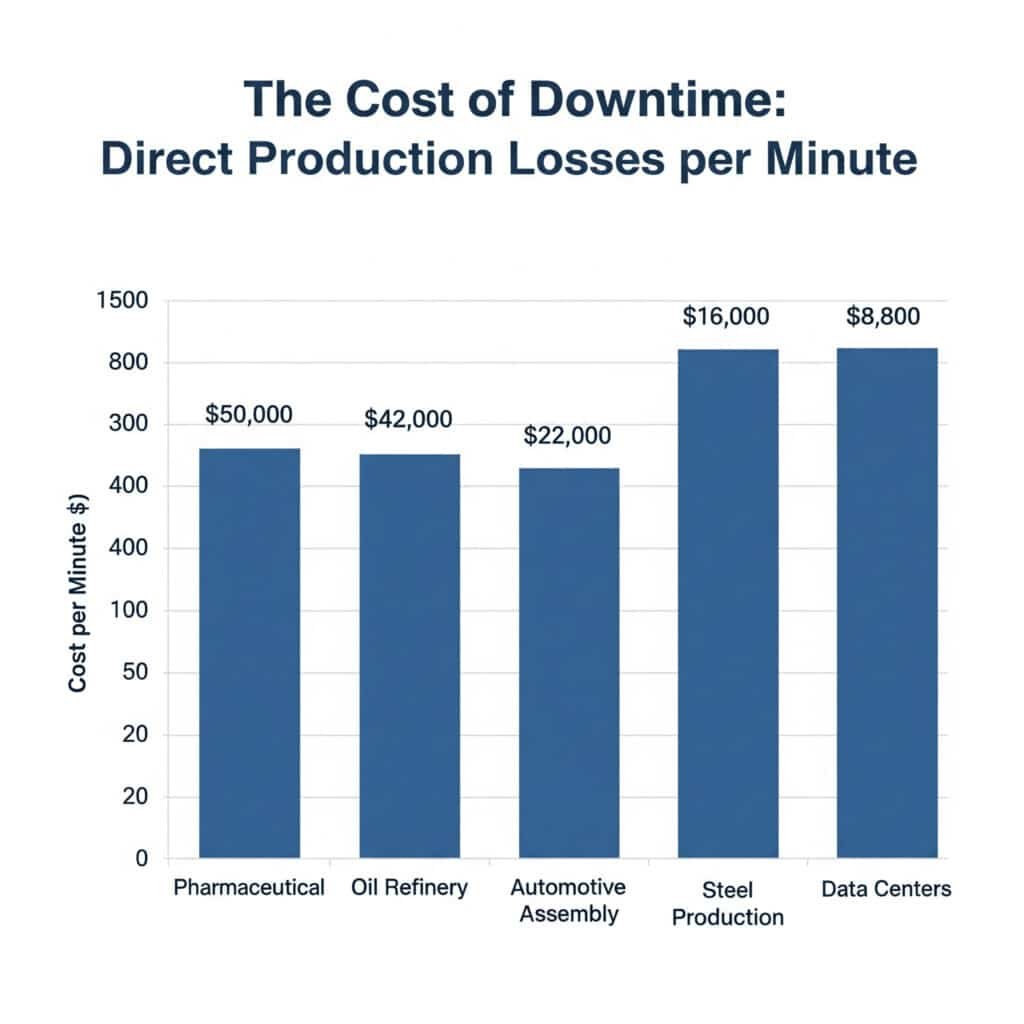

Közvetlen termelési veszteségek

A bevételre gyakorolt hatás kiszámítása:

- Autóipari összeszerelés: $22,000 percenként

- Olajfinomító: $42,000 percenként

- Acélgyártás: $16,000 percenként

- Gyógyszeripari: $50,000 percenként

- Adatközpontok: $8,800 percenként

Munkaügyi költségek szorzása

Ha a termelés leáll, a munkaerőköltségek nem:

| Részleg | Az üresjárati költségek hatása | Tipikus óradíj |

|---|---|---|

| Gyártó operátorok | 100% még mindig fizetett | $35-65/óra × 50 munkavállaló |

| Karbantartó csapatok | 150% (túlóradíjak) | $45-85/óra × 15 munkavállaló |

| Vezetői felügyelet | 100% még mindig fizetett | $75-150/óra × 10 munkavállaló |

| Minőségellenőrzés | 100% még mindig fizetett | $40-70/óra × 8 munkavállaló |

Indítási és helyreállítási költségek

Rejtett költségek az újraindítás során:

- Energiaköltségek: 200-400% normál fogyasztás indításkor

- Anyaghulladék: A stabilizálás során a specifikáción kívüli termékek

- Berendezési stressz: Gyorsított kopás a hőciklusok miatt

- Minőségi tesztelés: Kiterjesztett érvényesítés a normál gyártás előtt

Hassan $2,3 millió tanulási élménye

Hassan finomítói üzemszünetekre vonatkozó bontása jól szemlélteti a költségek megsokszorozódását:

Kezdeti kudarc:

- Meghibásodott kábeldugó: $12 alkatrészköltségek

- Nedvesség behatolása a vezérlőpanelbe

- Automatikusan beinduló biztonsági leállás

Kaszkádhatás:

- 1. óra: Vészhelyzeti reagáló csoport mozgósítása ($15,000)

- 2-4 óra: Diagnózis és alkatrészbeszerzés ($45,000)

- 5-8 óra: Javítás és rendszer-szárítás ($35,000)

- 9-12 óra: Indítás és stabilizálás ($85,000)

- Elveszett termelés: 12 óra × $180,000/óra = $2,160,000

Teljes költség: $2,340,000 $12 alkatrész meghibásodása esetén. 😱

Az állásidő költségeire vonatkozó iparági referenciaértékek

Gyártási ágazatok

| Iparág | Átlagos óradíj | Csúcsköltség-forgatókönyvek | Elsődleges hajtók |

|---|---|---|---|

| Autóipar | $1.3M | $2.8M | Just-in-time gyártás2 |

| Olaj és gáz | $2.1M | $5.2M | Biztonsági leállások |

| Acél | $890K | $1.8M | Termikus folyamat megszakítása |

| Kémiai | $1.6M | $3.4M | A tételes eljárás veszteségei |

| Élelmiszer-feldolgozás | $650K | $1.2M | Romlás és szennyeződés |

Szolgáltatási ágazatok

| Iparág | Átlagos óradíj | Csúcsköltség-forgatókönyvek | Elsődleges hajtók |

|---|---|---|---|

| Adatközpontok | $740K | $2.1M | SLA szankciók |

| Kórházak | $450K | $1.8M | Betegbiztonság |

| Repülőterek | $320K | $950K | Késések a járatokon |

| Pénzügyi szolgáltatások | $2.8M | $8.5M | Kereskedelmi veszteségek |

A multiplikátor hatás

Az ellátási lánc megszakadása

David autóipari üzemének leállítása a kaszkádhatásokat mutatja:

- Elsődleges hatás: $1.3M/óra termelési veszteség

- Beszállítói szankciók: $200K a szállítási késedelmek miatt

- Ügyfél szankciók: $500K az elmaradt küldeményekért

- Készletezési költségek: $150K gyorsított logisztikában

- Teljes szorzó: 2,2x a közvetlen állásidő költsége

Hírnév és ügyfélhatás

Hosszú távú következmények:

- Az ügyfelek bizalma: 15-25% csökkentés a jövőbeni megrendeléseknél

- Biztosítási díjak: 10-20% növekedés a megbízhatósági igényekhez

- Szabályozási ellenőrzés: További ellenőrzések és megfelelési költségek

- Munkavállalói morál: A stressz és a túlórák okozta fáradtság befolyásolja a termelékenységet

Kockázatértékelési keretrendszer

Valószínűség vs. hatáselemzés

Kábelfülke meghibásodásának valószínűsége:

- Standard fokozat: 2-5% éves meghibásodási arány

- Ipari minőségű: 0,5-1,5% éves meghibásodási ráta

- Prémium fokozat: 0,1-0,5% éves meghibásodási arány

Várható éves állásidő költsége:

- Standard fokozat: $50K-250K várható veszteség

- Ipari fokozat: $12.5K-75K várható veszteség

- Prémium fokozat: $2.5K-25K várható veszteség

Kritikus kapcsolat azonosítása

Nagy kockázatú csatlakozási pontok:

- Fő vezérlőpanelek: Egyetlen hibapont a teljes rendszerben

- Biztonsági rendszerek: Szabályozási leállást kiváltó okok

- Folyamatszabályozási körök: Közvetlen termelési hatás

- Vészhelyzeti rendszerek: Biztonsági és környezeti következmények

Hogyan váltják ki a kábeldobok meghibásodásai valójában a rendszer egészére kiterjedő leállásokat?

A meghibásodási mechanizmusok megértése segít a megelőzési stratégiák meghatározásában és a megbízható alkatrészekbe történő beruházások indoklásában.

A kábelvezetékek meghibásodásai a nedvesség bejutása miatt rövidzárlatot, a jelzavarokat okozó korrózió miatt, valamint a kritikus vezérlőrendszerekben a csatlakozás elvesztéséhez vezető mechanikai igénybevétel miatt leállásokat idéznek elő.

Elsődleges meghibásodási mechanizmusok

Nedvesség behatolása - A csendes gyilkos

Hogyan történik:

- Pecsét lebomlása: UV, hőmérsékleti vagy kémiai expozíció

- Telepítési hibák: Nem megfelelő nyomaték vagy hiányzó tömítések

- Termikus ciklikusság: Tágulási/összehúzódási lazító tömítések

- Rezgés: Fokozatos lazulás az idő múlásával

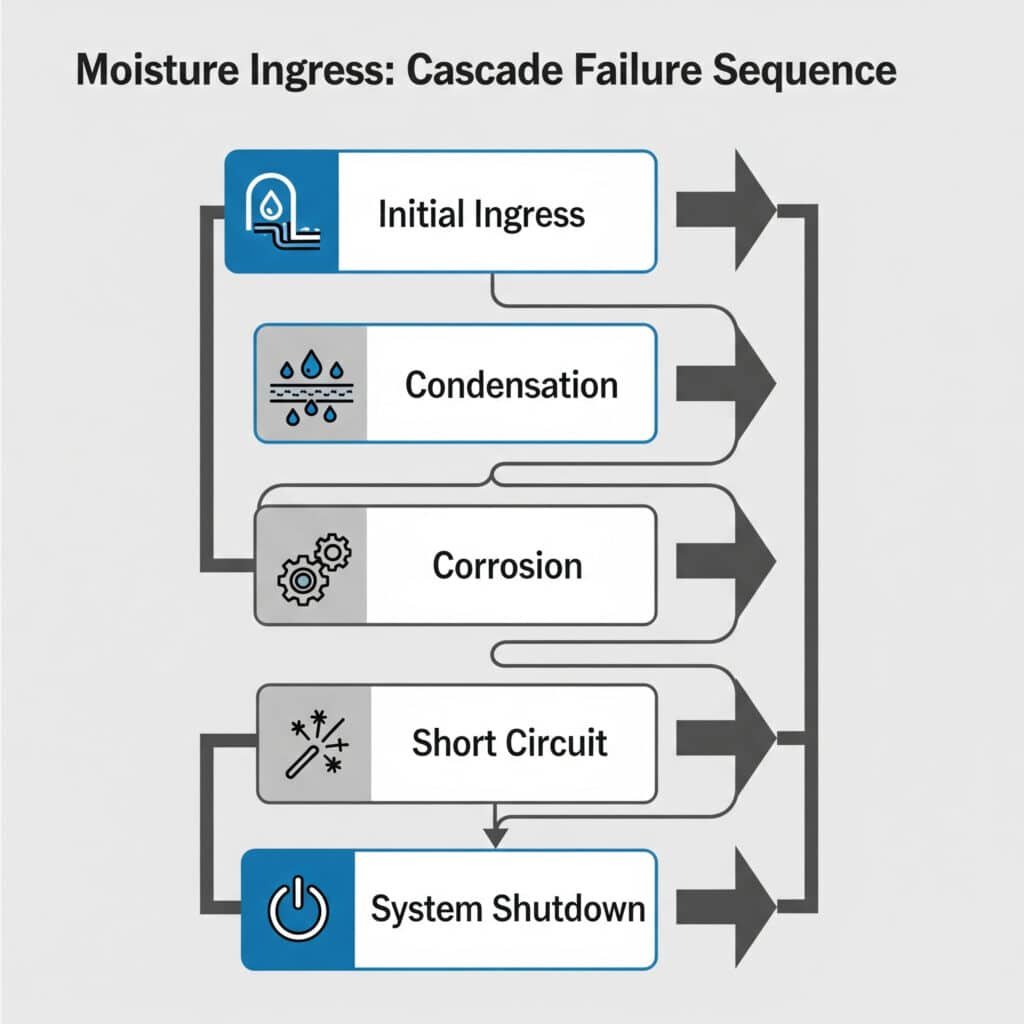

Kaszkádos hibasorozat:

- Kezdeti behatolás: Kis mennyiségű nedvesség kerül a burkolatba

- Kondenzáció: A hőmérsékletváltozás vízcseppeket hoz létre

- Korrózió: A fém alkatrészek oxidálódni kezdenek

- Rövidzárlatok: Vízhidak elektromos csatlakozások

- A rendszer leállítása: A biztonsági rendszerek védőleállást váltanak ki

Valós világbeli hibaelemzés

Hassan vezérlőpultjának meghibásodása:

- Gyökeres ok: Szabványos nylon tömítés romlott tömítéssel

- Környezetvédelem: Kültéri telepítés, ciklikus hőmérséklet -10°C és +45°C között

- Meghibásodás módja: A tömítés 18 hónap után megrepedt, és lehetővé tette a nedvesség bejutását.

- Érzékelés: 3 AM riasztás, ha a nedvesség okozta 24V vezérlőáramkör rövidzárlatot

- Hatás: A teljes finomítói vonat vészleállítása

Elektromos interferencia meghibásodások

Jelromlási folyamat:

- Részleges nedvesség behatolása: Vezető utakat hoz létre

- Földhurok3: Nem kívánt elektromos csatlakozások

- Jelzaj: Interferencia a vezérlőjelekkel

- Hamis értékek: Az érzékelők hibás adatokat szolgáltatnak

- Az ellenőrzési rendszer zavara: Az automatizált rendszerek rossz döntéseket hoznak

Hibamód-elemzés környezet szerint

Tengeri környezet

Gyorsított meghibásodási tényezők:

- Sós permet: 10x gyorsabb korrózió

- Páratartalom: Állandó 80-95% relatív páratartalom

- Hőmérsékleti ciklikusság: Szélsőséges napi ingadozások

- Rezgés: Hullámhatás és motorrezgés

Tipikus meghibásodási idővonal:

- Standard mirigyek: 6-12 hónap

- Tengeri minősítésű mirigyek: 3-5 év

- Prémium tengeri mirigyek: 8-12 év

Kémiai feldolgozás

Agresszív környezeti kihívások:

- Kémiai gőzök: Támadja a gumi és műanyag tömítéseket

- Szélsőséges hőmérséklet: -40°C és +150°C közötti működési tartomány

- Nyomás ciklikusan: Hőtágulási feszültség

- Tisztítószerek: Agresszív lemosási eljárások

David vegyipari üzemi tapasztalata:

- Standard sárgaréz tömítések: 8 hónapos átlagos élettartam

- Vegyszerálló mirigyek: 4 éves átlagos élettartam

- Költség-összehasonlítás: 6x hosszabb élettartam 2,5x árért = 2,4x jobb ár-érték arány.

Megelőzés a tervezésen keresztül

Fejlett tömítési technológiák

Többgátas védelem:

- Elsődleges tömítés: Fő tömítés tervezett elasztomerrel

- Másodlagos tömítés: Tartalék O-gyűrűs rendszer

- Vízelvezető rendszer: Szivárgási lyukak a nedvesség távozásához

- Nyomáskiegyenlítés: A légzőnyílások megakadályozzák a vákuumot

Anyagválasztás a megbízhatóság érdekében

| Környezetvédelem | Test anyaga | Pecsét anyaga | Várható élettartam |

|---|---|---|---|

| Szabványos beltéri | Nylon PA66 | NBR gumi | 10-15 év |

| Kültéri/UV | Sárgaréz nikkelezett | EPDM | 15-20 év |

| Kémiai | Rozsdamentes 316L | Viton/FKM | 20-25 év |

| Tengeri | Rozsdamentes 316L | Viton + bevonat | 15-20 év |

Telepítés Minőségi hatás

A megfelelő telepítés csökkenti a meghibásodás kockázatát 80-90%:

Kritikus telepítési tényezők:

- Nyomaték specifikáció: Kövesse pontosan a gyártó iránymutatásait

- Szál előkészítés: Tisztítsa és kenje meg a meneteket

- Tömítés elhelyezése: Biztosítsa a megfelelő ülőhelyet

- Kábel előkészítés: Megfelelő csíkozás és tömítés

- Környezetvédelem: Tekintsük a kábel belépési szögét

Monitoring és korai felismerés

Előrejelző karbantartási mutatók

Figyelmeztető jelek a meghibásodás előtt:

- Korróziós elszíneződés: Látható oxidáció a csatlakozások körül

- Laza csatlakozások: Megnövelt ellenállás mérések

- Nedvesség érzékelése: Páratartalom-érzékelők kritikus burkolatokban

- Rezgésfelügyelet: Lazításérzékelő rendszerek

Hassan monitoring végrehajtása

Az $2.3M kudarca után Hassan végrehajtotta:

- Negyedéves vizuális ellenőrzések: $15K éves költség

- Éves elektromos vizsgálat: $25K éves költség

- Nedvesség figyelése: $40K rendszer telepítése

- Teljes megelőzési költség: $80K évente

- ROI: Megelőz egy nagyobb meghibásodást = 29-szeres megtérülés.

Hibaköltség-összehasonlítás

Egyetlen pont hibájának elemzése

Kritikus kapcsolat meghibásodásának költségei:

| Hiba helye | Azonnali hatás | Javítási idő | Teljes költségtartomány |

|---|---|---|---|

| Fő vezérlőpanel | Teljes leállítás | 4-12 óra | $500K-6M |

| Biztonsági rendszer | Szabályozási leállás | 8-24 óra | $1M-12M |

| Folyamatirányítás | Részleges leállás | 2-6 óra | $200K-3M |

| Kiegészítő rendszerek | Leromlott működés | 1-4 óra | $50K-800K |

Megelőzési beruházás indoklása

Hassan finomítója esetében $180K/óra leállási költséggel:

- Standard tömlőköltség: $12 darab

- Prémium tömlő költsége: $85 darab

- További beruházás: $73 csatlakozásonként

- A nullszaldó: Megakadályozza a 24 perces leállást

- Tényleges megelőzés: 2,340 perc (egy nagyobb hiba)

- ROI: 9,750% a prémiummal kapcsolatos befektetés megtérülése

Mely iparágaknak kell szembenézniük a legnagyobb leállási költségekkel a kapcsolati hibák miatt?

Bizonyos iparágaknak a biztonsági követelmények, a folyamatok összetettsége és a jogszabályi megfelelési követelmények miatt aránytalanul magas állásidő-költségekkel kell szembenézniük.

Az olaj- és gáziparban, a gyógyszeriparban és az autógyártásban a legmagasabbak a csatlakozások meghibásodásából eredő leállási költségek, amelyek a biztonsági leállások és a szabályozási követelmények miatt óránként $500K-5M között mozognak.

Rendkívül magas kockázatú iparágak

Olaj- és gázfeldolgozás

Miért szélsőségesek az állásidő költségei:

- Biztonsági leállítási követelmények: Szabályozási megbízások minden elektromos hiba esetén

- A folyamat összetettsége: Az összekapcsolt rendszerek kaszkádszerű meghibásodásokat okoznak

- Újraindítás összetettsége: 8-24 óra a műveletek biztonságos újraindításához

- Termék értéke: Nagy értékű termékek a leállás alatt

Hassan iparági elemzése:

- Átlagos finomító: $180K-350K óránként

- Petrolkémiai komplexum: $400K-800K óránként

- Offshore platform: $1M-2M óránként (időjárásfüggő újraindítás)

- LNG-létesítmény: $2M-5M óránként (kriogén újraindítás bonyolultsága)

Gyógyszergyártás

Egyedi költségtényezők:

- A tételes eljárás veszteségei: Az egész tételt ki kell dobni.

- Sterilitási követelmények: A létesítmény teljes sterilizálása a szennyeződés után

- Szabályozási érvényesítés: Az FDA kiterjedt újraindítási dokumentációt ír elő

- Termék értéke: Folyamatban lévő nagy értékű gyógyszerek

Példa a költségek bontására:

- Tétel értéke: $2-10M tételenként

- Létesítmény sterilizálása: $500K-1M

- Validálási dokumentáció: $200K-500K

- Szabályozási késedelmek: 2-8 hét többletidő a piacra jutáshoz

Autógyártás

Just-in-time sebezhetőség:

- Vonali integráció: Egyetlen komponens hiánya leállítja az egész vonalat

- Beszállítói szankciók: $50K-200K óránként késedelmi büntetések

- Ügyfél szankciók: $500K-2M az elmulasztott szállítási ablakok esetében

- Modellváltás: $1M+ költség, ha a leállás megzavarja a tervezett átállást.

Nagy hatású alkalmazási területek

Kritikus vezérlőrendszerek

A legnagyobb meghibásodási költséggel járó alkalmazások:

| Rendszer típusa | Tipikus állásidő költsége | Meghibásodás valószínűsége | Éves kockázat |

|---|---|---|---|

| Vészleállás | $2M-8M eseményenként | 0.1-0.5% | $2K-40K |

| Folyamatirányítás | $500K-3M eseményenként | 0.5-2% | $2.5K-60K |

| Biztonsági rendszerek | $1M-5M eseményenként | 0.2-1% | $2K-50K |

| Fő elosztás | $3M-15M eseményenként | 0.1-0.3% | $3K-45K |

Környezeti és biztonsági következmények

A termelési veszteségeken túl:

- Környezetvédelmi bírságok: $100K-10M a mentesítés megsértése esetén

- A biztonság megsértése: $50K-1M OSHA büntetések

- Büntetőjogi felelősség: A vezetők személyes felelőssége

- Biztosítási kárigények: $1M-50M környezetvédelmi tisztítási költségek

Iparág-specifikus megbízhatósági követelmények

Nukleáris energia

Rendkívüli megbízhatósági követelmények:

- Biztonsági besorolás: A biztonsági rendszerekre vonatkozó 1E osztályú követelmények

- Szeizmikus minősítés: Ellenáll a földrengésnek

- Sugárzásállóság: 20 éves élettartam sugárzási környezetben

- Szabályozási felügyelet: NRC jóváhagyás minden komponensre

Nukleáris minősítésű megoldásaink:

- Rozsdamentes acélszerkezet: 316L speciális hőkezeléssel

- Sugárzásálló tömítések: Etilén-propilén (EPDM) vegyületek

- Szeizmikus vizsgálat: Az IEEE 344 szabvány szerint minősítve

- Dokumentáció: Teljes körű anyagkövethetőség

Repülőgépgyártás

Minőségi és megbízhatósági szabványok:

- AS9100 tanúsítás: Repülőgépipari minőségirányítás

- Az anyagok nyomon követhetősége: Teljes felügyeleti lánc dokumentáció

- Környezeti vizsgálatok: -65°C és +200°C közötti működési tartomány

- Rezgésállóság: 20G üzemképes, 40G túlélő

Élelmiszer és gyógyszeripar

Egészségügyi és szabályozási követelmények:

- FDA-megfelelőség: Élelmiszer-minőségű anyagok és konstrukció

- 3A egészségügyi szabványok: Tisztítható tervezési követelmények

- HACCP-megfelelőség: Veszélyelemzés kritikus ellenőrzési pontok

- Validálási protokollok: Telepítés és üzemeltetési minősítés

Földrajzi és szabályozási eltérések

Európai Uniós követelmények

ATEX-irányelvnek való megfelelés:

- Zónaosztályozás: Robbanásveszélyes légkörre vonatkozó követelmények

- CE-jelölés: Megfelelőségértékelési eljárások

- Bejelentett szervezet: Harmadik fél általi tanúsítási követelmények

- Műszaki dokumentáció: Átfogó tervdokumentáció

Észak-amerikai szabványok

UL és CSA követelmények:

- Veszélyes hely: I., II. és III. osztályú osztályozás

- Környezeti minősítések: NEMA burkolati szabványok

- Szeizmikus követelmények: Építési szabályzatnak való megfelelés

- Villanásvillám elleni védelem: Elektromos biztonsági megfontolások

Kockázatcsökkentési stratégiák iparáganként

Olaj- és gázipari megközelítés

David petrolkémiai létesítmény stratégiája:

- Redundáns rendszerek: Tartalékcsatlakozások a kritikus áramkörökhöz

- Prémium összetevők: Csak tanúsított robbanásbiztos tömszelencék

- Megelőző karbantartás: Negyedéves ellenőrzési programok

- Vészhelyzeti reagálás: 24/7 karbantartó csapat elérhetősége

Gyógyszerészeti megközelítés

Hassan API-gyártó létesítménye:

- Hitelesített beszállítók: Csak FDA által regisztrált alkatrész-beszállítók

- Változásellenőrzés: Hivatalos jóváhagyás az alkatrészváltozásokhoz

- Dokumentáció: Teljes telepítési és karbantartási nyilvántartás

- Képesítés: IQ/OQ/PQ minden kritikus kapcsolatra

Autóipari megközelítés

Lean gyártási követelmények:

- Szabványosítás: Egyetlen beszállító az összes kábeldugóhoz

- Just-in-time szállítás: Szállító által kezelt készlet

- Minőségügyi rendszerek: IATF 16949 megfelelés

- Folyamatos fejlesztés: Kaizen események a megbízhatóságért

Költség-haszon elemzés ágazatonként

A beruházás indokolási kerete

Magas kockázatú iparágak (olaj- és gázipar, gyógyszeripar, nukleáris ipar):

- Prémium komponens prémium: 300-500% szabványos

- Hibamegelőzési érték: 10,000-50,000x alkatrészköltség

- ROI-számítás: 2,000-10,000% a befektetés megtérülése

Közepes kockázatú iparágak (autóipar, élelmiszeripar, vegyipar):

- Prémium komponens prémium: 200-300% szabványos

- Hibamegelőzési érték: 1,000-5,000x alkatrészköltség

- ROI-számítás: 300-1,600% megtérülés

Standard iparágak (általános feldolgozóipar):

- Prémium komponens prémium: 150-200% a szabványon felül

- Hibamegelőzési érték: 100-500x alkatrészköltség

- ROI-számítás: 50-250% megtérülés

Ne feledje, hogy a magas kockázatú iparágakban nem az a kérdés, hogy megengedheti-e magának megbízható alkatrészeket - hanem az, hogy megengedheti-e magának, hogy ne rendelkezzen velük 😉.

Milyen megtérülést biztosítanak a megbízható kábeldugók a leállási kockázathoz képest?

A prémium kategóriás kábeldugók megtérülése az ipari karbantartás területén a legmagasabbak közé tartozik, gyakran meghaladja az 1,000% értéket, ha az állásidő megelőzését is figyelembe vesszük.

A prémium kategóriás kábelbevezetések 500-50000% megtérülést biztosítanak azáltal, hogy megakadályozzák az olyan egyszeri leállásokat, amelyek 100-1000-szer többe kerülnek, mint az alkatrészberuházás, így a megbízhatósági fejlesztések a legjövedelmezőbb karbantartási beruházások közé tartoznak.

ROI számítási keretrendszer

Alapvető ROI képlet

ROI = (Megakadályozott állásidő költsége - alkatrészköltség-prémium) / alkatrészköltség-prémium × 100

Hassan finomító ROI-elemzése

Az $2.3M kudarca után Hassan kiszámította az összes kritikus kapcsolat korszerűsítésének megtérülését:

Befektetés:

- 150 kritikus csatlakozási pont

- Prémium ATEX-mandulák: $285 darabonként

- Szabványos ATEX-mandulák: $95 darabonként

- Prémiumbefektetés: $28,500 további költség

Kockázatcsökkentés:

- A meghibásodás valószínűségének csökkentése: 90% (2%-ről 0,2%-re évente)

- Megelőzött állásidő: 1,8% × $2,3M = $41,400 évente

- Éves ROI: ($41,400 – $2,850) / $28,500 = 135%

- Egyetlen hiba megelőzése ROI: $2,300,000 / $28,500 = 8,070%

Iparág-specifikus ROI referenciaértékek

Ultra-nagy értékű alkalmazások

| Iparág | Leállási idő költsége/óra | Prémium költség/mirigy | Egyetlen meghibásodás ROI |

|---|---|---|---|

| Nukleáris energia | $5M-15M | $500-1,500 | 3,333-10,000% |

| Olajfinomítás | $2M-8M | $200-800 | 2,500-4,000% |

| Gyógyszeripari | $1M-10M | $150-600 | 1,667-6,667% |

| Autóipar | $500K-3M | $100-400 | 1,250-3,000% |

Közepes értékű alkalmazások

| Iparág | Leállási idő költsége/óra | Prémium költség/mirigy | Egyetlen meghibásodás ROI |

|---|---|---|---|

| Kémiai feldolgozás | $200K-2M | $75-300 | 667-2,667% |

| Acélgyártás | $150K-1M | $50-250 | 600-2,000% |

| Élelmiszer-feldolgozás | $100K-800K | $40-200 | 500-2,000% |

| Adatközpontok | $200K-1.5M | $60-300 | 667-2,500% |

Többéves ROI-elemzés

David gyártóüzemének esettanulmánya

5 éves teljes tulajdonlási költségelemzés:

Standard fokozatú megközelítés:

- Kezdeti költség: 200 mirigy × $45 = $9,000

- Várható kudarcok: 5 év alatt 3 esemény

- Leállási költség: 3 × $1,2M = $3,6M

- Csereköltség: $2,700

- 5 éves összköltség: $3,611,700

Prémium fokozatú megközelítés:

- Kezdeti költség: 200 mirigy × $185 = $37,000

- Várható kudarcok: 5 év alatt 0,3 esemény

- Leállási költség: 0,3 × $1,2M = $360,000

- Csere költség: $555

- 5 éves összköltség: $397,555

5 éves megtakarítás: $3,214,145

A prémiumbefektetés megtérülése: 11,479% 😉

Kockázattal korrigált ROI számítások

Valószínűséggel súlyozott elemzés

Monte Carlo szimuláció4 Hassan finomítója számára:

Forgatókönyv-modellezés:

- Legjobb esetben (90% valószínűség): Nincs meghibásodás, ROI = -100% (csak a költségek)

- Valószínűleg (9% valószínűség): 1 kisebb hiba, ROI = 150%

- Legrosszabb esetben (1% valószínűség): 1 súlyos hiba, ROI = 8,070%

Várható ROI: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Kockázattal korrigált éves hozam: 4.05% minimális várható hozam

Biztosítási érték számítása

Prémium mirigyek mint biztosítási kötvény:

- Éves "prémium": $2,850 (amortizált frissítési költség)

- Fedezeti érték: $2.3M potenciális veszteségmegelőzés

- Hatékony biztosítási ráta: 0.12% a fedezeti értékből

- Kereskedelmi biztosítási egyenérték: 2-5% a fedezeti értékből

- Értékelőny: 17-42x jobb, mint a kereskedelmi biztosítás

A megtérülési időszak elemzése

A nyereségesség elérésének ideje

Visszatérülési számítás iparáganként:

| Ipari kockázati szint | Befektetési prémium | Hiba megelőzés értéke | Visszafizetési időszak |

|---|---|---|---|

| Rendkívül magas kockázat | $500-1,500 | $5M-15M | 1-7 nap |

| Magas kockázat | $200-800 | $1M-8M | 2-19 nap |

| Közepes kockázat | $100-400 | $500K-3M | 1-32 nap |

| Standard kockázat | $50-200 | $100K-1M | 2-80 nap |

Kumulatív ROI az idő múlásával

Hassan 10 éves előrejelzése:

| Év | Kumulatív befektetés | Megelőzött hibák | Összesített ROI |

|---|---|---|---|

| 1 | $28,500 | 0.18 esemény | 1,454% |

| 3 | $31,350 | 0.54 esemény | 3,968% |

| 5 | $34,200 | 0.90 esemény | 6,053% |

| 10 | $42,750 | 1.80 esemény | 9,695% |

Finanszírozás és költségvetési indoklás

A tőkekiadások indokolása

Az üzleti ügyek bemutatásának kerete:

Összefoglaló:

- Szükséges beruházás: $X prémium a megbízható alkatrészekért

- Kockázatcsökkentés: Y% a meghibásodás valószínűségének csökkentése

- Várható ROI: Z% megtérülés

- Visszatérülési idő: W nap/hónap

Pénzügyi hatás:

- Leállási költségek elkerülése: Számszerűsített éves megtakarítás

- Biztosítási érték: Egyenértékű kereskedelmi biztosítási költség

- A termelékenység javítása: Csökkentett karbantartási költségek

- Szabályozási megfelelés: Elkerült büntetési kockázat

Bérlet vs. vásárlás elemzés

Nagyméretű berendezésekhez:

Tőkevásárlási kedvezmények:

- Tulajdonjog: Teljes ellenőrzés és módosítási jogok

- Értékcsökkenés: Adókedvezmények az alkatrész élettartama alatt

- Hosszú távú költségek: Legalacsonyabb teljes tulajdonlási költség

Bérleti/szolgáltatási szerződés előnyei:

- Pénzforgalom: Alacsonyabb kezdeti beruházás

- Szolgáltatás bevonása: Karbantartás és csere is benne van

- Technológiai frissítések: Automatikus frissítés újabb mintákra

Folyamatos fejlesztés ROI

Teljesítményfigyelés

Kulcsfontosságú teljesítménymutatók:

- Meghibásodások közötti átlagos idő (MTBF)5: Megbízhatóság trend

- Karbantartási költségek csatlakozásonként: Hatékonysági mérés

- Leállási percek évente: A rendelkezésre állás nyomon követése

- Egy előállított egységre jutó költség: A berendezés általános hatékonysága

Hassan folyamatos fejlesztésének eredményei

Éves javulás:

| Metrikus | Alapvonal | 1. év | 3. év | Fejlesztés |

|---|---|---|---|---|

| MTBF | 18 hónap | 48 hónap | 84 hónap | 367% |

| Karbantartási költségek | $450/csatlakozás | $125/csatlakozás | $85/csatlakozás | 81% csökkentés |

| Nem tervezett állásidő | 48 óra/év | 12 óra/év | 4 óra/év | 92% csökkentés |

| Teljes ROI | N/A | 1,454% | 6,053% | Folyamatos növekedés |

Stratégiai érték a ROI-n túl

Versenyelőny

Megbízhatóság mint megkülönböztető jegy:

- Az ügyfelek bizalma: Következetes szállítási teljesítmény

- Piaci hírnév: A működési kiválóságról ismert

- Árképző erő: Prémium árképzés a megbízható ellátásért

- Növekedési lehetőségek: Bővítési projektek kapacitása

Kockázatkezelési érték

A pénzügyi megtérülésen túl:

- Szabályozási megfelelés: Elkerült szabálysértési szankciók

- Környezetvédelem: Megelőzött mentesítési incidensek

- Munkavédelem: Csökkentett baleseti kitettség

- Üzletmenet-folytonosság: Ügyfélkapcsolatok ápolása

Ne feledje, hogy a legnagyobb megtérülést hozó beruházások gyakran azok, amelyek inkább megelőzik a katasztrófákat, mintsem nyereséget termelnek - és a megbízható kábeldrótok pontosan ilyen típusú beruházások 😉.

Következtetés

A megbízható kábeldugók kivételes, 500-50000% közötti megtérülést biztosítanak azáltal, hogy megakadályozzák az olyan üzemszüneti eseményeket, amelyek 100-1000-szer többe kerülnek, mint az alkatrészprémium beruházás.

GYIK a leállási költségekkel és a kábeldobok megbízhatóságával kapcsolatban

K: Hogyan számolhatom ki a tényleges állásidő költségét az adott létesítményemre vonatkozóan?

A: Számítsa ki az óránkénti termelési értéket (éves bevétel ÷ üzemórák), adja hozzá a leállások idején felmerülő fix munkaerőköltségeket, vegye figyelembe az újraindítási/hulladékköltségeket, és vegye figyelembe a vevői büntetéseket. A legtöbb létesítménynél $50K-500K/óra összhatás jelentkezik.

K: Mi a különbség a megbízhatóságban a standard és a prémium kategóriás kábeldugók között?

A: A prémium tömítések jobb anyagok, fejlett tömítés és szigorú tesztelés révén 80-95%-vel csökkentik a meghibásodási arányt. A szabványos tömszelencék jellemzően évente 2-5%, míg a prémium változatok hasonló körülmények között évente 0,1-0,5% hibát okoznak.

K: Általában mennyi időbe telik, amíg a prémium kategóriás kábeldrótokba történő beruházás megtérül?

A: A megtérülési idő a leállási költségektől függően napoktól hónapokig terjed. A nagy kockázatú iparágakban, mint például az olaj- és gázipar, a megtérülési idő 1-30 nap, míg az általános gyártás esetében 1-6 hónap.

K: A kábeldugók meghibásodása valóban okozhat több millió dolláros leállást?

A: Igen, feltétlenül. A feldolgozóiparban egyetlen meghibásodott tömítés is biztonsági leállást válthat ki. Dokumentáltunk már olyan eseteket, amelyek $500K-tól több mint $10M-ig terjedő összköltséget okoztak egyetlen alkatrész meghibásodása miatt finomítókban, vegyi üzemekben és gyártóüzemekben.

K: Mi a legjobb módja annak, hogy megállapítsuk, mely csatlakozásokhoz van szükség prémium kábeldugókra?

A: Először az egyetlen hibapontokra, a biztonságkritikus rendszerekre és a nagy kiesési költségű területekre összpontosítson. Elemezze a létesítmény kritikus útvonalát - minden olyan kapcsolat, amelynek meghibásodása a fő műveletek leállítását eredményezné, 500%+ ROI-potenciállal rendelkező prémium komponenseket indokol.

-

Fedezze fel az ipari műveletekben a nem tervezett állásidő valódi költségének kiszámításához használt kulcsfontosságú összetevőket és képleteket. ↩

-

Ismerje meg a JIT leltározási stratégiát, egy olyan módszertant, amelynek célja a hatékonyság növelése és a pazarlás csökkentése azáltal, hogy az árukat csak akkor kapja meg, amikor szükség van rájuk. ↩

-

Fedezze fel, hogy a két közös földelésű pont közötti nem kívánt áram hogyan okozhat interferenciát és zajt az elektromos áramkörökben. ↩

-

Értse meg, hogyan használják ezt a számítógépes matematikai technikát a kockázat figyelembevételére a mennyiségi elemzésben és a döntéshozatalban. ↩

-

Ismerje meg, hogy ez a kulcsfontosságú teljesítménymutató (KPI) hogyan méri a mechanikus vagy elektronikus rendszer normál működés során bekövetkező meghibásodásai között eltelt előre jelzett időt. ↩