A túlságosan meghúzott csatlakozók nyomás alatt megrepednek, míg az alulhúzottak katasztrofálisan szivárognak - és mindkét hiba ezrekbe kerül a berendezések károsodásában és a projekt késésében. A megfelelő és a nem megfelelő nyomatékmeghatározás közötti különbség kritikus alkalmazásokban dönthet a vízálló csatlakozó teljesítményéről. A menetes vízálló csatlakozók megfelelő nyomatékmeghatározása megköveteli az anyagtulajdonságok, a menettávolság és a tömítési követelmények összehangolását az optimális tömörítés eléréséhez az alkatrész károsodása nélkül - jellemzően 5-50 Nm között, a csatlakozó méretétől és anyagától függően. Miután egy évtizede segítek a Bepto Connector mérnökeinek elkerülni a nyomatékkal kapcsolatos költséges meghibásodásokat, láttam, hogy ez az alapvető specifikációs döntés hogyan befolyásolja a következőket IP-besorolások1 a hosszú távú megbízhatósághoz.

Tartalomjegyzék

- Milyen tényezők határozzák meg a megfelelő nyomatéki előírásokat?

- Hogyan befolyásolják a különböző anyagok a nyomatékigényt?

- Milyen következményei vannak a helytelen nyomaték alkalmazásnak?

- Hogyan számítsuk ki az optimális nyomatékértékeket az alkalmazáshoz?

- Milyen eszközök és technikák biztosítják a pontos nyomatékfelvitelt?

- GYIK

Milyen tényezők határozzák meg a megfelelő nyomatéki előírásokat?

A nyomaték alapelveinek megértése megelőzi a drága helyszíni meghibásodásokat és a garanciális igényeket. A megfelelő nyomatéki előírások a menetmérettől, az anyag keménységétől, a tömítés összenyomódási követelményeitől és a környezeti körülményektől függnek - a sárgaréz csatlakozók az anyagtulajdonságok miatt általában 20-30% kisebb nyomatékot igényelnek, mint a rozsdamentes acél megfelelőik.

Elsődleges nyomatékbefolyásoló tényezők

Menetgeometria és osztás: A metrikus menetek más nyomatékszámításokat igényelnek, mint a NPT menetek2 a változó menetszögek és osztásarányok miatt. Az M12-es csatlakozókhoz általában 8-12 Nm, míg az M20-as változatokhoz 15-25 Nm szükséges az optimális tömítéshez.

Tömítőanyag és tömörítés: A tömítőgyűrűk anyagai közvetlenül befolyásolják a szükséges nyomatékértékeket. Az EPDM tömítéseknek 15-20% nagyobb összenyomóerőre van szükségük, mint az NBR tömítéseknek, hogy azonos IP-besorolást érjenek el, ami magasabb nyomatékigényt jelent.

A ház anyagának tulajdonságai: A csatlakozóház anyaga határozza meg a maximálisan megengedett nyomatékot a menet sérülése előtt. A nejlonházak 5-8 Nm nyomatékot korlátoznak, míg a sárgaréz 15-30 Nm-t, a rozsdamentes acél pedig 25-50 Nm-t bír el biztonságosan.

Környezeti megfontolások

A hőmérsékletciklusok jelentősen befolyásolják a nyomatéktartást. David, egy müncheni autóipari beszállító beszerzési vezetője a saját bőrén tapasztalta meg ezt, amikor a kültéri érzékelő csatlakozói meglazultak, miután -20°C-ról +80°C-ra változott a hőmérséklet. A problémát úgy oldottuk meg, hogy a 20% magasabb kezdeti nyomatékértékeket írtunk elő, és hozzáadtuk a menetzáró vegyület3, kiküszöbölve ezzel a szezonális karbantartási igényeit.

Rezgés- és lökésterhelés: A nagy vibrációjú környezetek további nyomatéktartalékot vagy mechanikus rögzítő funkciókat igényelnek a meglazulás megakadályozására. A tengeri alkalmazások gyakran magasabb nyomatékértékeket írnak elő a 25-30% számára, mint a statikus berendezéseknél.

Hogyan befolyásolják a különböző anyagok a nyomatékigényt?

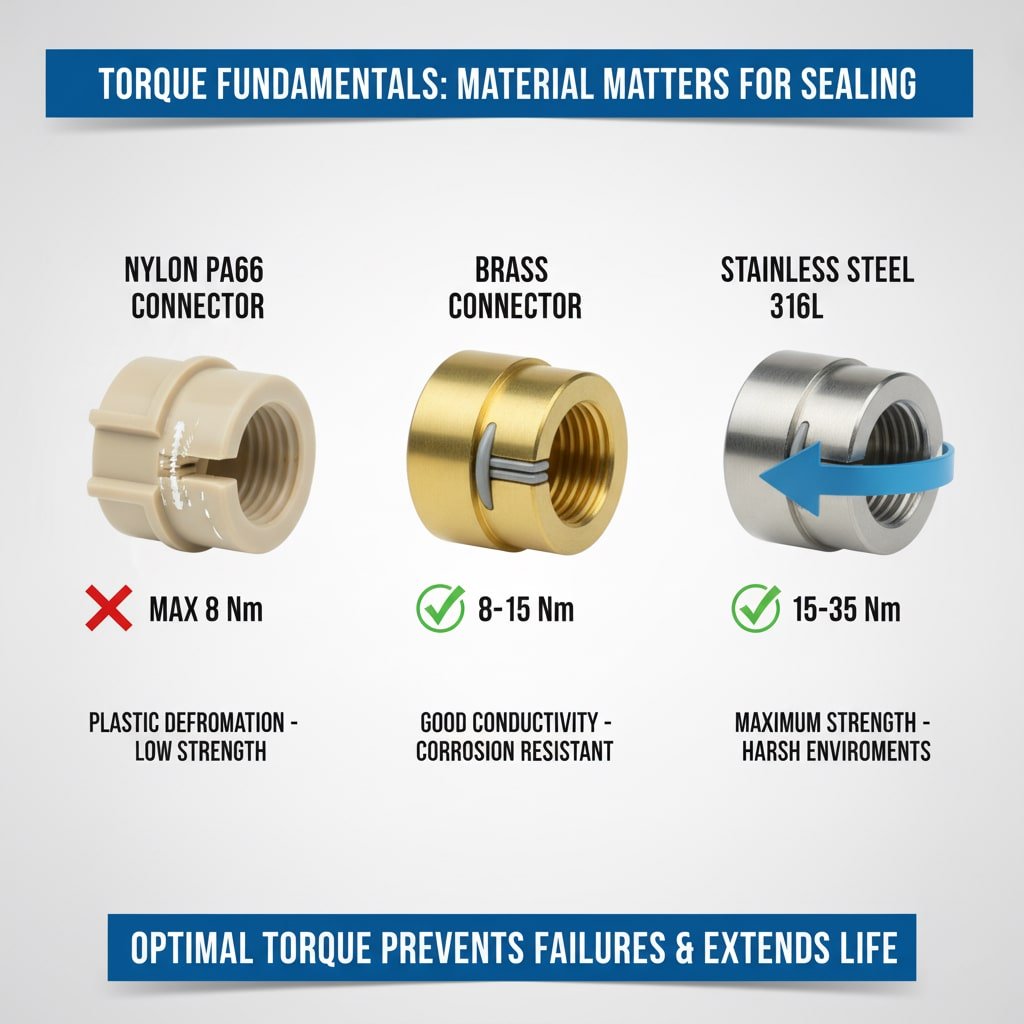

Az anyagválasztás alapvetően megváltoztatja a nyomatékmeghatározás megközelítését. A sárgaréz csatlakozók 8-15 Nm nyomatéktartományt igényelnek, a rozsdamentes acél 15-35 Nm-t, míg a nejlonházaknak 8 Nm alatt kell maradniuk a menetcsavarodás elkerülése érdekében - mindegyik anyag külön előnyöket kínál az egyes alkalmazásokhoz.

Anyagspecifikus nyomaték irányelvek

| Anyag | Nyomatéktartomány (Nm) | Főbb jellemzők | Tipikus alkalmazások |

|---|---|---|---|

| Nylon PA66 | 3-8 | Könnyű, vegyszerálló | Beltéri automatizálás, élelmiszer-feldolgozás |

| Sárgaréz | 8-15 | Kiváló vezetőképesség, korrózióálló | Tengerészet, távközlés |

| Rozsdamentes acél 316L | 15-35 | Maximális szilárdság, zord környezetben | Vegyi üzemek, offshore |

| Alumínium ötvözet | 10-20 | Súlyérzékeny alkalmazások | Repülőgépipar, autóipar |

Az anyag viselkedésének megértése nyomaték alatt

Plasztikus deformáció határai: A nejlon csatlakozók plasztikus deformáció4 viszonylag alacsony nyomatékértékeknél. A 8 Nm túllépése általában maradandó menetkárosodást okoz, így a nyomatékszabályozás kritikus fontosságú ezekben a költséghatékony megoldásokban.

Fémfáradással kapcsolatos megfontolások: A sárgaréz és rozsdamentes acél csatlakozók bírják az ismétlődő nyomatékciklusokat, de a megfelelő kenés elengedhetetlen. A száraz menetek 30-40%-vel növelik a szükséges nyomatékot a megfelelően olajozott csatlakozókhoz képest.

Hassan, aki egy dubai petrolkémiai létesítményt vezet, kezdetben szabványos nyomatékértékeket adott meg rozsdamentes acélból készült robbanásbiztos csatlakozóihoz. Miután a magas hőmérsékletű területeken több tömítési hibát tapasztalt, 28 Nm-re emeltük a nyomaték specifikációját, és magas hőmérsékletű menetkeveréket adtunk hozzá. A létesítménye most már 24 hónapja egyetlen csatlakozóval kapcsolatos szivárgás nélkül működik, és ezzel több mint $75 000 forintot takarított meg a potenciális állásidő költségeiben.

Milyen következményei vannak a helytelen nyomaték alkalmazásnak?

A nyomatékhibák olyan kaszkádszerű meghibásodásokat okoznak, amelyek egész rendszereket érintenek. Az alulnyomatékolás azonnali tömítési hibát és az IP-besorolás elvesztését okozza, míg a túlnyomatékolás menetkárosodáshoz, feszültség okozta repedésekhez és a csatlakozó idő előtti cseréjéhez vezet - mindkét eset jellemzően 10-50-szer többe kerül, mint a megfelelő kezdeti specifikáció.

Alulnyomatékos meghibásodási módok

Pecsét tömörítési elégtelenség: A nem megfelelő nyomaték nem szorítja össze megfelelően a tömítőgyűrűket, és így nedvesség szivárog be, amely károsítja az érzékeny elektronikát. Az IP68-as besorolású csatlakozók mindössze 20% nyomatékcsökkentéssel IP54-es vagy annál alacsonyabb védettségi szintre eshetnek.

Rezgéscsillapítás: Az alulhúzott csatlakozások a rezgés hatására fokozatosan meglazulnak, ami megszakadó elektromos csatlakozásokat és végül teljes meghibásodást okoz.

Termikus ciklikus hatások: A hőmérséklet-változások differenciális tágulást okoznak, ami tovább lazítja a nem megfelelően meghúzott csatlakozásokat, felgyorsítva a meghibásodás előrehaladását.

Túlzott nyomatékkárosodási minták

Meneteltávolítás: A túlzott nyomaték a lágyabb anyagokban lecsavarja a menetet, ami maradandó károsodást okoz, és teljes csatlakozócserét tesz szükségessé.

Lakhatási repedések: A túlhúzott műanyag házakban feszültségrepedések alakulnak ki, amelyek idővel továbbterjednek, és végül katasztrofális tömítéshibát okoznak.

Pecsét extrudálás: A túlzott tömörítés kiszorítja az O-gyűrűket a hornyokból, szivárgási utakat hoz létre és csökkenti a tömítés hatékonyságát.

Költséghatás-elemzés

A nem megfelelő nyomatékból eredő helyszíni meghibásodások jellemzően költségesek:

- Vészhelyzeti cserealkatrészek: 3-5x normál ár

- Technikusok hívási díja: $200-500 esetenként

- Rendszerleállás: $1,000-10,000 óránként az alkalmazástól függően

- Reputációs károk: Mérhetetlen hosszú távú hatás

Hogyan számítsuk ki az optimális nyomatékértékeket az alkalmazáshoz?

A szisztematikus nyomatékszámítás megakadályozza a találgatásokat és megbízható teljesítményt biztosít. Számítsa ki az optimális nyomatékot a képlet segítségével: ahol T a forgatónyomaték (Nm), K a nyomaték (Nm), K a nyomaték (Nm), K a nyomaték (Nm), K a nyomaték (Nm) és diófaktor5 (0,15-0,25), D a névleges átmérő (mm) és F a kívánt szorítóerő (N) - majd az anyagtulajdonságok és a környezeti tényezők figyelembevételével állítsa be.

Lépésről lépésre történő számítási folyamat

1. lépés: Az alapnyomaték-követelmények meghatározása

Kezdje a gyártó előírásaival, majd igazítsa az Ön egyedi körülményeihez. A szabványos M16 sárgaréz csatlakozók általában 12 Nm ± 2 Nm alapértéket adnak meg.

2. lépés: Anyagkorrekciós tényezők alkalmazása

- Rozsdamentes acél: 1,3-1,5 -tel szorozva.

- Nylon: 0.4-0.6

- Alumínium: szorozza meg 0,8-1,0-val

3. lépés: Környezeti kiigazítások

- Magas rezgés: 20-30% hozzáadása

- Hőmérsékleti ciklikusság: 15-25% hozzáadása

- Kémiai expozíció: Konzultáljon az anyagkompatibilitási táblázatokkal

Gyakorlati számítási példa

M20 rozsdamentes acélból készült tengeri csatlakozóhoz:

- Alapnyomaték: 18 Nm

- Anyagtényező: 1,4 (rozsdamentes acél)

- Környezeti tényező: 1,25 (tengeri rezgés)

- Végső nyomaték: 18 × 1,4 × 1,25 = 31,5 Nm

Milyen eszközök és technikák biztosítják a pontos nyomatékfelvitelt?

A megfelelő eszközök és technikák garantálják a következetes, megismételhető eredményeket. Kritikus alkalmazásokhoz ±4% pontosságú, kalibrált nyomatékkulcsokat használjon, a nyomatékot 2-3 fokozatos lépésben alkalmazza, és a megadott értékek következetes elérése érdekében mindig kenje be a meneteket megfelelő vegyületekkel.

Alapvető forgatónyomaték-alkalmazási eszközök

Nyomatékkulcsok: A digitális nyomatékkulcsok a legnagyobb pontosságot biztosítják a kritikus alkalmazásokhoz. A gerendás típusú csavarkulcsok jól használhatóak rutinszerelésekhez, ahol a ±10% pontosság elegendő.

Nyomatékadapterek: A varjúláb-adapterek és a szögfejek lehetővé teszik a nyomaték alkalmazását szűk helyeken, bár az adapter geometriáján alapuló nyomatékérték-korrekciókat igényelnek.

Menetes kenőanyagok: A megfelelő kenés csökkenti a nyomaték szóródását 40-60%. Használjon a gyártó által megadott vegyületeket vagy kiváló minőségű tömítésgátlót az egyenletes eredmények érdekében.

A telepítés legjobb gyakorlatai

Progresszív nyomaték alkalmazása: Alkalmazza a nyomatékot 2-3 lépésben: 30%, 70%, majd 100% végső érték. Ez a technika biztosítja az egyenletes feszültségeloszlást és az optimális tömítés összenyomódását.

Nyomatéki sorrend több csatlakozóhoz: Ha több csatlakozót szerel fel ugyanarra a panelre, használjon csillag alakú mintát a feszültség egyenletes elosztása és a panel meggörbülésének megakadályozása érdekében.

Ellenőrzési eljárások: A kezdeti beszerelés után mindig ellenőrizze a végső nyomatékot. A hőciklusok és az anyag lazulása az első 24 órán belül 10-15%-vel csökkentheti a tényleges nyomatékot.

Minőségellenőrzési intézkedések

Dokumentálja a kritikus berendezések nyomatékértékeit a hibaelhárítás és a karbantartás tervezése érdekében. Hozzon létre olyan telepítési eljárásokat, amelyek meghatározzák:

- Szükséges szerszámok és kalibrálási dátumok

- Nyomatékértékek és alkalmazási sorrend

- Menetelőkészítési követelmények

- A végső ellenőrzési lépések

Következtetés

A menetes vízálló csatlakozók megfelelő nyomatékmeghatározása az anyagok, a környezeti feltételek és az alkalmazási követelmények szisztematikus figyelembevételét igényli. A megfelelő nyomatékszerszámokba és eljárásokba történő befektetés megtérül a helyszíni meghibásodások csökkenése, a csatlakozók élettartamának meghosszabbodása és az IP-besorolás fenntartása révén. A Bepto Connector-nál részletes specifikációk és alkalmazási útmutatók biztosításával mérnökök ezreinek segítettünk elkerülni a nyomatékkal kapcsolatos költséges meghibásodásokat. Ne feledje: a megfelelő nyomatékértékek kiszámításával és alkalmazásával töltött néhány perc hetekig tartó hibaelhárítást és több ezer forintos csereköltséget takaríthat meg. Ha kétségei vannak, nézze meg a csatlakozó gyártójának specifikációit, és igazítsa az adott alkalmazási feltételekhez 😉.

GYIK

K: Mi történik, ha túlhúzom a vízálló csatlakozót?

A: A túlhúzás a menetek csíkozódását, a ház repedéseit és a tömítés extrudálását okozza, ami a tömítés azonnali vagy fokozatos meghibásodásához vezet. A műanyag csatlakozók különösen sérülékenyek, a legtöbb nylonház esetében 8 Nm felett károsodás következik be.

K: Honnan tudom, hogy a nyomatékkulcsom elég pontos-e?

A: Kritikus alkalmazásokhoz ±4% pontosságú nyomatékkulcsokat használjon, általános szerelésekhez pedig ±10% pontosságúakat. Kalibrálja évente vagy 5000 ciklus után, attól függően, hogy melyik következik be előbb, és ellenőrizze a kalibrálást ismert nyomatékszabványokkal.

K: Használjak menettömítő anyagot a vízálló csatlakozókon?

A: A vízálló csatlakozókon ne tömítőanyagot, hanem menetes kenőanyagot használjon. A menettömítő anyagok zavarhatják az O-gyűrűs tömítést, és megnehezíthetik a későbbi szétszerelést. A megfelelő kenőanyagok csökkentik a nyomaték szóródását és egyenletes szorítóerőt biztosítanak.

K: Miért lazulnak meg a csatlakozóim vibrációs környezetben?

A: Az elégtelen kezdeti nyomaték vagy a menetrögzítés hiánya rezgéses meglazulást okoz. Növelje a nyomatékot 20-30%-vel a nagy vibrációval járó alkalmazásoknál, és fontolja meg a menetzáró vegyületek vagy a mechanikus záróelemek használatát a kritikus csatlakozásoknál.

K: A vízálló csatlakozókat szétszerelés után újra felhasználhatom?

A: Igen, ha megfelelően szétszerelték, és az alkatrészek nem sérültek. Ellenőrizze a menetek, O-gyűrűk és a ház kopását vagy sérülését. Cserélje ki az O-gyűrűket és használjon friss menetes kenőanyagot az újbóli összeszerelés előtt az eredeti nyomatéki előírásoknak megfelelően.

-

Ismerje meg a behatolásvédelmi (IP) minősítési rendszert és azt, hogy mit jelentenek a számok a szilárd anyagok és folyadékok elleni védelemre vonatkozóan. ↩

-

Fedezze fel a nemzeti csőkúp (NPT) és a metrikus menetszabványok közötti különbségeket, beleértve a szögeket és az alkalmazásokat. ↩

-

Értse meg a menetzáró vegyületek kémiai alapelveit, és azt, hogy hogyan akadályozzák meg a kötőelemek rezgés miatti kilazulását. ↩

-

Fedezze fel a plasztikus deformáció anyagtudományi fogalmát, amikor egy anyag a feszültség hatására tartósan átformálódik. ↩

-

Olvasson el egy részletes útmutatót az “anyatényezőről” (K) és arról, hogyan veszi figyelembe a súrlódást a nyomaték-nyomaték számításokban. ↩