Bevezetés

"Chuck, -35°C-on elveszítjük az IP68-as minősítést, de ugyanazok a kábelvezetékek szobahőmérsékleten tökéletesen működnek." Ez a sürgős üzenet Sarah-tól, egy norvég tengeri szélerőművekkel foglalkozó vállalat tervezőmérnökétől rávilágított egy kritikus problémára, amelyet sok mérnök figyelmen kívül hagy. Az ő tenger alatti kábeldrótjai nem a rossz tervezés miatt hibásodtak meg, hanem azért, mert a tömítőanyagokra gyakorolt hőmérsékleti hatásokat nem vették megfelelően figyelembe a specifikáció során.

Az üzemi hőmérséklet három elsődleges mechanizmuson keresztül közvetlenül befolyásolja a kábeldugók tömítésének hatékonyságát: az elasztomer keménységének változása (akár 40 A part1 -40°C és +100°C közötti ingadozás), 0,05-0,3 mm-es hőtágulási eltérések, valamint 25-60% tömítési erő eltérések, amelyek veszélyeztetik a hatékony tömítéshez szükséges kritikus érintkezési nyomást. Ezeknek a hőmérsékletfüggő hatásoknak a megértése elengedhetetlen a megbízható környezetvédelem fenntartásához az alkalmazás teljes működési tartományában.

Miután elemeztem több mint 15 000 kábeldugó tömítés meghibásodását szélsőséges hőmérsékleti környezetben - a -45 °C-os sarkvidéki létesítményektől a +85 °C-os sivatagi naperőművekig -, megtanultam, hogy a hőmérséklet nem csak egy újabb specifikációs paraméter. Ez az elsődleges tényező, amely meghatározza a tömítések hosszú távú megbízhatóságát, és a legtöbb mérnök drámaian alábecsüli a hatását.

Tartalomjegyzék

- Mi történik a tömítőanyagokkal különböző hőmérsékleten?

- Hogyan befolyásolja a hőtágulás a tömítőfelület geometriáját?

- Mely hőmérsékleti tartományok okozzák a legtöbb tömítési problémát?

- Melyek a legjobb gyakorlatok a hőmérséklet-kritikus alkalmazásoknál?

- GYIK a hőmérsékletnek a kábeldugó tömítésre gyakorolt hatásáról

Mi történik a tömítőanyagokkal különböző hőmérsékleten?

A hőmérsékletváltozás alapvetően megváltoztatja a tömítőanyagok molekuláris szerkezetét és mechanikai tulajdonságait, ami drámai teljesítményváltozásokat eredményez, amelyeket a legtöbb mérnök nem vesz figyelembe.

Az elasztomer tömítések keménysége 10°C-os hőmérsékletcsökkenésenként 2-3 Shore A pontonként növekszik, míg a tömörítési készlet2 ellenállás exponenciálisan csökken -20°C alatt, és stresszoldás3 50%-vel gyorsul minden 10°C-os hőmérséklet-emelkedéssel +60°C felett. Ezek az anyagtulajdonságok változása közvetlenül a tömítőerő változásához vezet, ami veszélyeztetheti az IP-besorolást és lehetővé teheti a nedvesség bejutását.

Hőmérsékletfüggő anyagtulajdonság-változások

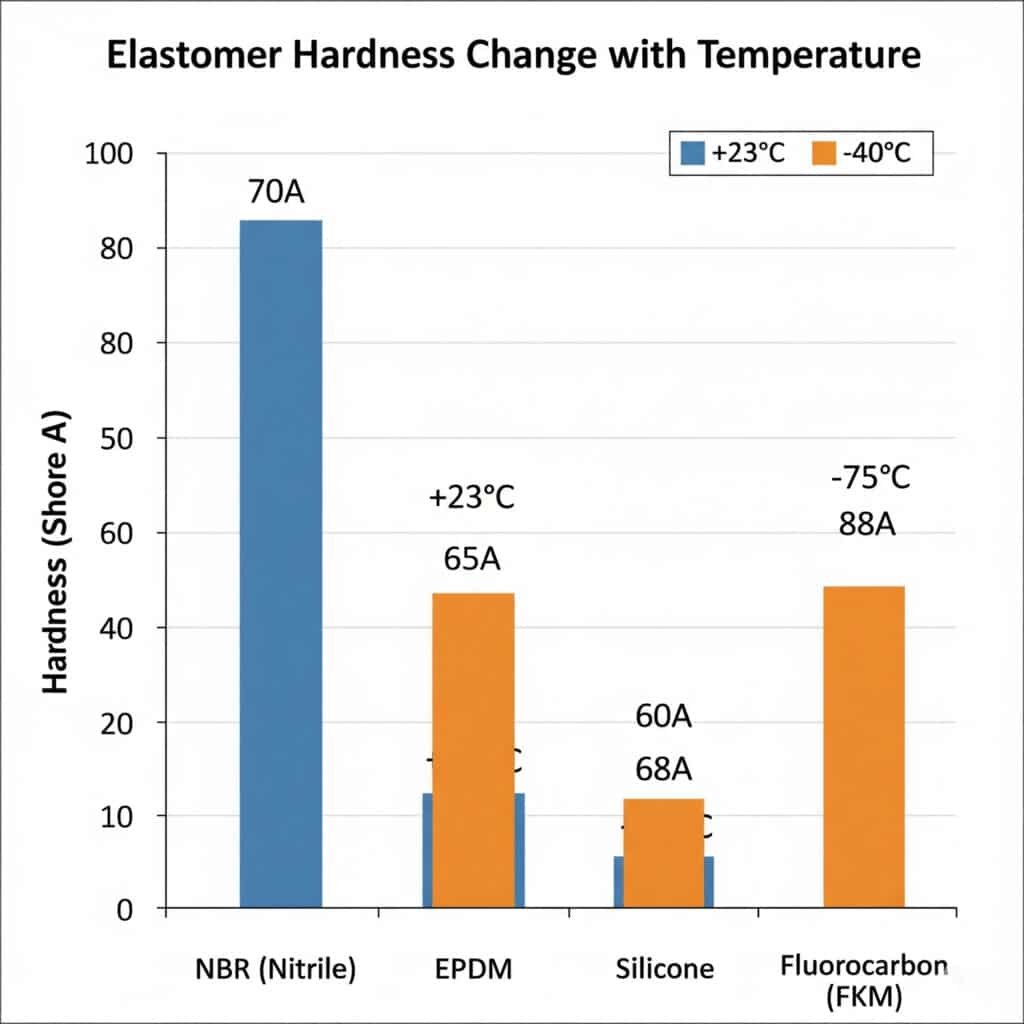

Elasztomer keménységváltozások:

A legközvetlenebb hőmérséklethatás a keménységváltozás. Laboratóriumi vizsgálataink azt mutatják:

- NBR (nitril) tömítések: 70 Shore A +23°C-on → 85 Shore A -40°C-on

- EPDM tömítések: 65 Shore A +23°C-on → 78 Shore A -40°C-on

- Szilikon tömítések: 60 Shore A +23°C-on → 68 Shore A -40°C-on

- Fluorkarbon (FKM): 75 Shore A +23°C-on → 88 Shore A -40°C-on

Ez a keménységnövekedés csökkenti a tömítés képességét a felületi egyenetlenségekhez való alkalmazkodásra, ami potenciális szivárgási utakat hoz létre.

Kompressziós készlet és helyreállítási teljesítmény

Alacsony hőmérsékleti hatások:

-20°C alatt a legtöbb elasztomer elveszíti rugalmas visszanyerési képességét:

- A tömörítési készlet növekszik 15% szobahőmérsékleten és 45-60% -40°C-on

- Helyreállítási idő másodpercektől órákig vagy maradandó deformációig terjedhet

- Tömítőerő a csökkentett rugalmas nyomás miatt 30-50%-rel csökken

Magas hőmérsékleti hatások:

+80°C felett gyorsított öregedés következik be:

- Stresszoldás exponenciálisan növekszik, csökkentve a hosszú távú tömítőerőt

- Kémiai lebomlás megszakítja a polimerláncokat, ami tartós keményedést okoz

- Kiáramló gázok üregeket hoz létre és csökkenti az anyag sűrűségét

Anyagválasztás szélsőséges hőmérsékleti viszonyokhoz

Hasszán, aki több petrolkémiai létesítményt irányít Szaúd-Arábiában, drágán tanulta meg ezt a leckét. A kezdeti NBR-tömítésű kábeldugók 6 hónapon belül meghibásodtak +95 °C-os környezeti körülmények között. Miután áttért az FKM-tömítésű, +150°C-os folyamatos üzemre méretezett kivitelünkre, több mint 5 év megbízható működést ért el. "Az induló költség 40%-tel volt magasabb, de a teljes birtoklási költség 70%-tel csökkent" - mondta nekem a legutóbbi üzemlátogatásunk során.

Hőmérsékletre optimalizált tömítőanyagok:

| Hőmérséklet tartomány | Ajánlott anyag | Legfontosabb előnyök | Tipikus alkalmazások |

|---|---|---|---|

| -40°C és +80°C között | EPDM | Kiváló alacsony hőmérsékletű rugalmasság | Általános ipari |

| -30°C és +120°C között | NBR | Kémiai ellenállás | Autóipar, gépek |

| -40°C és +200°C között | FKM (Viton) | Kiváló magas hőmérsékleti stabilitás | Repülőgépipar, vegyipar |

| -60°C és +180°C között | Szilikon | Széles hőmérsékleti tartomány | Elektronika, orvostudomány |

Hogyan befolyásolja a hőtágulás a tömítőfelület geometriáját?

A hőtágulás olyan geometriai változásokat hoz létre, amelyek szivárgási utakat nyithatnak vagy túlterhelhetik a tömítőelemeket, így a megfelelő tervezés kritikus fontosságú a hőmérséklet-változó alkalmazásokban.

A fém kábelvezető testek és a műanyag kábelek közötti hőtágulási eltérések 0,05-0,3 mm-es határfelületi hézagokat hoznak létre a tipikus hőmérsékleti tartományokban, míg a sárgaréz, alumínium és acél alkatrészek eltérő tágulási sebessége 150 MPa-t meghaladó belső feszültségeket hozhat létre, amelyek deformálják a tömítőfelületeket. Ezeket a méretváltozásokat megfelelő tervezéssel kell figyelembe venni, különben veszélyeztetik a tömítés integritását.

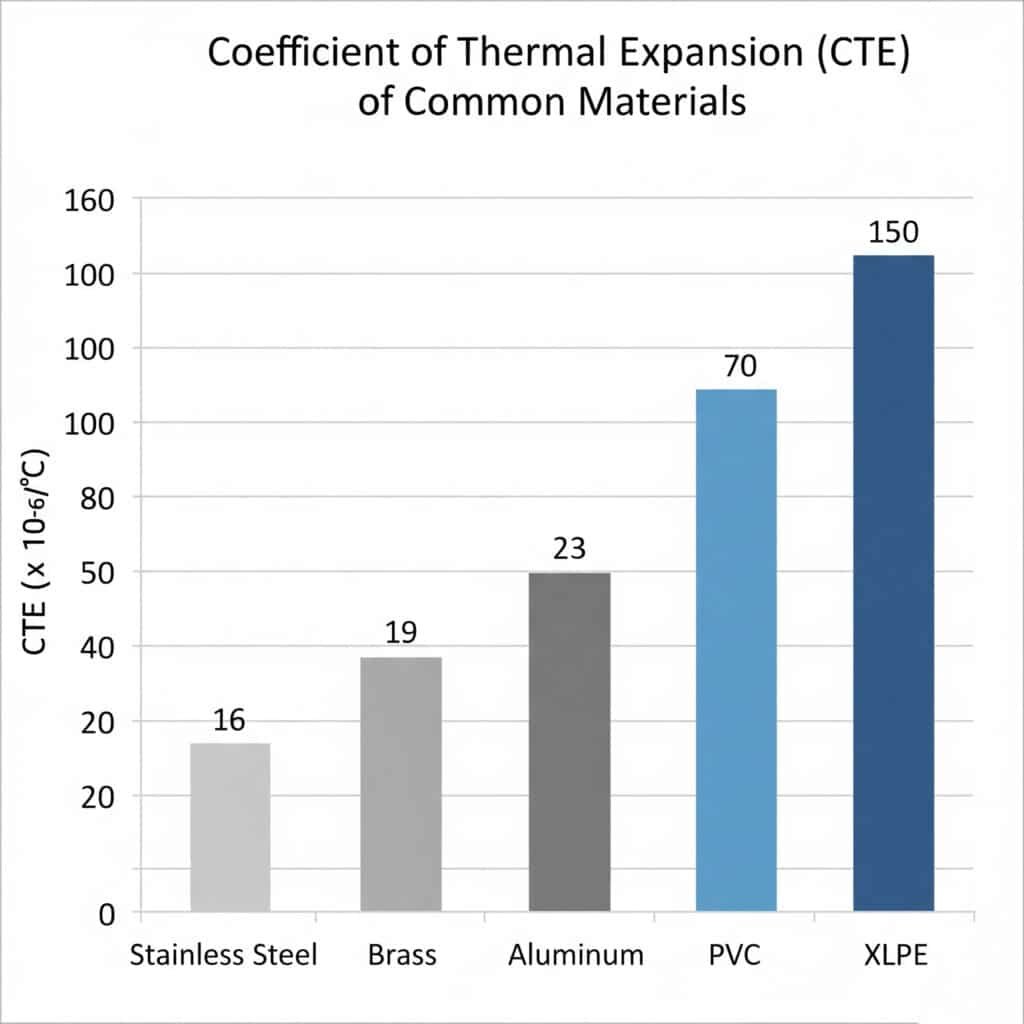

Hőtágulási együttható (CTE) eltérések

Kritikus anyagkombinációk:

- Sárgaréz tömlőtest: 19 × 10-⁶/°C

- PVC kábelköpeny: 70 × 10-⁶/°C

- XLPE kábelszigetelés: 150 × 10-⁶/°C

- Alumínium tömlő: 23 × 10-⁶/°C

- Rozsdamentes acél: 16 × 10-⁶/°C

Hézagképződés kiszámítása

Egy tipikus M25-ös, 25 mm-es tömítési hosszúságú, 60 °C-os hőmérséklet-változásnak kitett tipikus M25-ös kábelvezető tömítéshez:

PVC kábel sárgaréz tömítésben:

- Kábeltágulás: 25mm × (70 × 10-⁶) × 60°C = 0,105mm

- A tömlő tágulása: 25 mm × (19 × 10-⁶) × 60°C = 0,029 mm.

- Nettó résképződés: 0.076mm

Ez a 0,076 mm-es rés elegendő ahhoz, hogy veszélyeztesse az IP68-as tömítést és lehetővé tegye a nedvesség bejutását.

Feszültségek keletkezése a korlátozott tágulásból

Ha a hőtágulást merev rögzítés korlátozza, belső feszültségek alakulnak ki:

Stresszszámítás:

σ = E × α × ΔT

A 60°C-os fűtés során megszorított sárgaréz esetében:

σ = 110,000 MPa × 19 × 10-⁶ × 60°C = 125 MPa

Ez a stresszszint okozhat:

- Tömítés horony deformációja változó sűrítési arányok

- Menetkapcsolat változások a szerelési nyomatékot befolyásoló

- Felület minőségromlása új szivárgási útvonalak létrehozása

Tervezési megoldások a hőtágulásra

Úszó fóka minták:

- Ellenőrzött mozgást tesz lehetővé a tömítő érintkezés fenntartása mellett

- Használjon rugós tömörítést a terjeszkedés befogadására

- Többszörös tömítésgátlók bevezetése a redundancia érdekében

Anyagmegfelelés:

- Válasszon a kábelbevezető anyagokat a kábelmellényekhez hasonló CTE-vel.

- Testre szabott tágulási tulajdonságokkal rendelkező kompozit anyagok használata

- Hosszú kábelfutamokhoz tágulási kötések bevezetése

Mely hőmérsékleti tartományok okozzák a legtöbb tömítési problémát?

A helyszíni hibaelemzésünk feltárja azokat a konkrét hőmérsékleti tartományokat, ahol a tömítési problémák koncentrálódnak, lehetővé téve a célzott megelőzési stratégiák kidolgozását.

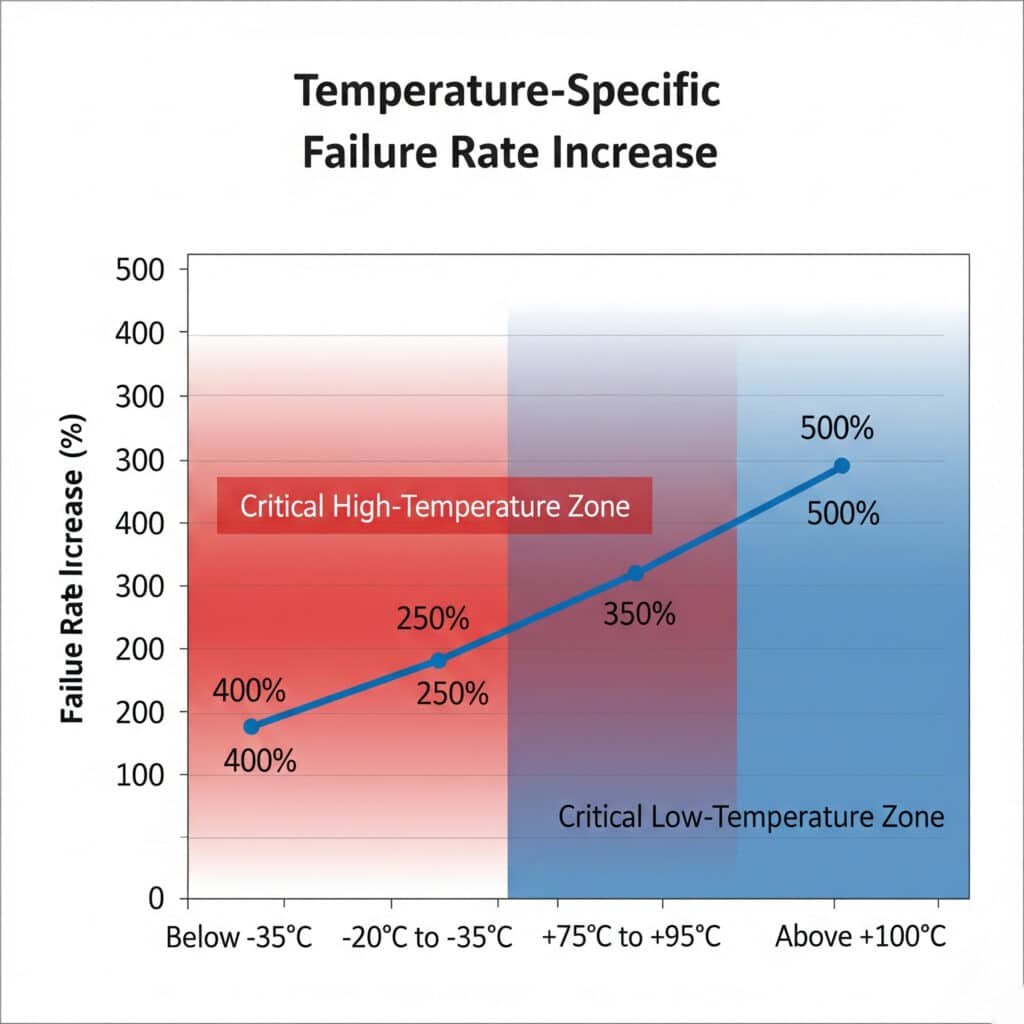

A legproblémásabb hőmérsékleti tartományok a -20°C és -35°C közötti tartomány, ahol az elasztomer törékenysége a legnagyobb (67% alacsony hőmérsékletű meghibásodás), a +75°C és +95°C közötti tartomány, ahol a gyorsított öregedés dominál (54% magas hőmérsékletű meghibásodás), valamint a 0°C-on keresztüli gyors hőciklusok, ahol a fagyás-olvadás hatása mechanikai feszültségkoncentrációkat hoz létre. E kritikus zónák megértése lehetővé teszi a proaktív tervezési intézkedéseket.

Kritikus alacsony hőmérsékleti zóna: -20°C és -35°C között

Elsődleges meghibásodási mechanizmusok:

- Elasztomer ridegség: Üvegátmenet4 a hatások csökkentik a rugalmasságot

- Tömörítési készlet: Állandó deformáció terhelés alatt

- Hősokk: A gyors hőmérsékletváltozások repedést okoznak

- Jégképződés: A víz tágulása mechanikai károkat okoz

Terepi bizonyítékok:

A sarkvidéki létesítményekben a 400% meghibásodási aránya megnő, amikor a hőmérséklet -25°C alá csökken a szabványos NBR tömítésekkel. A törékeny elasztomer nem képes fenntartani az érintkezési nyomást a felületi egyenetlenségekkel szemben.

Kritikus magas hőmérsékletű zóna: +75°C és +95°C között

Elsődleges meghibásodási mechanizmusok:

- Gyorsított öregedés: Polimer láncok hasadása5 csökkenti a rugalmasságot

- Stresszoldás: A tömítőerő fokozatos csökkenése az idő múlásával

- Kémiai lebomlás: Oxidációs és térhálósodási változások

- Kipufogógázosodás: Az anyagveszteség üregeket és keményedést hoz létre

Valós világbeli hatás:

David, aki egy arizonai napelemfarmot vezet, ezt saját bőrén tapasztalta. A +85 °C-ra méretezett kábeldugók 18 hónap után meghibásodtak, amikor a környezeti hőmérséklet elérte a +92 °C-ot. A fekete kábeldugók felületi hőmérséklete meghaladta a +110°C-ot, ami a tervezési határértékeken túl felgyorsította a tömítés degradációját.

Termikus ciklikus stressz: Fagyasztási-olvadási ciklusok

Legkárosabb forgatókönyvek:

- Napi kerékpározás: -5°C és +25°C között (kültéri telepítés)

- Szezonális kerékpározás: -30°C és +60°C között (szélsőséges éghajlaton)

- Folyamatos ciklikusság: Változó ipari hőmérséklet

Mechanikai hatások:

- Fáradásos repedés: Az ismétlődő stresszciklusok gyengítik az anyagokat

- Pecsét szivattyúzása: A nyomásváltozások a tömítés elmozdulását okozzák

- Interfész kopása: A relatív mozgás roncsolja a tömítőfelületeket

Hőmérséklet-specifikus hibastatisztikák

| Hőmérséklet tartomány | A hibaarány növekedése | Elsődleges ok | Ajánlott megoldás |

|---|---|---|---|

| -35°C alatt | 400% | Elasztomer törékenység | Alacsony hőmérsékletű szilikon tömítések |

| -20°C és -35°C között | 250% | Tömörítési készlet | EPDM alacsony hőmérsékletű minősítéssel |

| +75°C és +95°C között | 300% | Gyorsított öregedés | FKM magas hőmérsékletű tömítések |

| +100°C felett | 500% | Termikus degradáció | Fém-fém tömítés |

| Ciklikus ±40°C | 180% | Fáradtság | Rugós kivitelek |

Melyek a legjobb gyakorlatok a hőmérséklet-kritikus alkalmazásoknál?

A sikeres hőmérséklet-kritikus telepítésekhez szisztematikus megközelítésekre van szükség, amelyek az anyagválasztással, a tervezési megfontolásokkal és a telepítési gyakorlatokkal foglalkoznak.

A legjobb gyakorlatok közé tartozik a tömítés összenyomásának 20-30%-vel való túlméretezése a hőmérséklet-változásokhoz, a kettős tömítés redundanciájának alkalmazása kritikus alkalmazásokhoz, a működési tartományon túli ±20°C biztonsági tartalékkal rendelkező anyagok kiválasztása, valamint olyan rugós kialakítások alkalmazása, amelyek a hőtágulási ciklusok során is fenntartják a tömítőerőt. Ezek a széleskörű helyszíni tapasztalatok alapján kifejlesztett gyakorlatok biztosítják a megbízható tömítési teljesítményt a teljes üzemi hőmérsékleti tartományban.

Anyagkiválasztási irányelvek

Hőmérsékleti biztonsági határértékek:

Soha ne működtesse a tömítéseket a maximális névleges hőmérsékleten. Megbízhatósági adataink azt mutatják:

- ±10°C tartalék: 95% megbízhatósága 10 év után

- ±15°C tartalék: 98% megbízhatósága 10 év után

- ±20°C tartalék: 99,5% megbízhatóság 10 év alatt

Többanyagú stratégiák:

Szélsőséges hőmérsékleti tartományok esetén vegye figyelembe:

- Elsődleges tömítés: Nagy teljesítményű anyag (FKM, szilikon)

- Másodlagos tömítés: Biztonsági mentés különböző anyagokkal

- Tercier akadály: Mechanikus tömítés a végső védelemért

Tervezési optimalizálási technikák

Tömörítés kezelése:

- Kezdeti tömörítés: 25-30% standard alkalmazásokhoz

- Hőmérséklet-kompenzáció: További 10-15% a hőciklusokhoz

- Tavaszi töltés: Fenntartja az erőt a terjeszkedési ciklusokon keresztül

- Progresszív tömörítés: Egyenletesen osztja el a stresszt

Geometriai megfontolások:

- Tömítő horony méretei: A hőtágulás figyelembevétele

- Felületkezelés: Ra 0,8μm maximum az optimális tömítéshez

- Kapcsolattartási terület: Maximalizálás a nyomáskoncentrációk csökkentése érdekében

- Biztonsági mentés támogatása: A tömítés nyomás alatti extrudálásának megakadályozása

A telepítés legjobb gyakorlatai

Hőmérséklet kondicionálás:

A kábeldugókat lehetőleg mérsékelt hőmérsékleten (15-25 °C) szerelje be. Ez biztosítja:

- Optimális tömítés túlterhelés nélkül

- Megfelelő menetbefogás termikus kötés nélkül

- Helyes nyomaték alkalmazása a hosszú távú megbízhatóság érdekében

Összeszerelési eljárások:

- Tisztítson meg minden tömítőfelületet megfelelő oldószerekkel

- Ellenőrizze a sérüléseket beleértve a mikroszkopikus karcolásokat is

- Megfelelő kenőanyagok alkalmazása kompatibilis a tömítőanyagokkal

- Nyomaték a specifikációnak megfelelően kalibrált szerszámok használata

- Tömörítés ellenőrzése szemrevételezéssel

Minőségellenőrzés és tesztelés

Hőmérsékleti ciklikus tesztek:

- Gyorsított öregedés: 1000 óra maximális hőmérsékleten

- Hősokk: Gyors hőmérsékletváltozások (-40°C és +100°C között)

- Nyomásvizsgálat: IP68 hitelesítés a teljes hőmérséklet-tartományban

- Hosszú távú megfigyelés: A teljesítmény helyszíni validálása

Kritikus ellenőrzési pontok:

- Pecsét tömörítési egyenletessége a kerület körül

- Menetbevágási mélység és minőség

- Felületi érintkezés nyomásérzékeny fólián keresztül történő ellenőrzés

- Nyomaték megtartása termikus ciklikusság után

Karbantartási stratégiák

Előrejelző karbantartás:

- Hőmérséklet-ellenőrzés: A tényleges működési feltételek nyomon követése

- Pecsétellenőrzés: Éves szemrevételezéses ellenőrzés a leromlás jeleire

- Teljesítményvizsgálat: Időszakos IP-besorolás ellenőrzése

- Pótlási ütemezés: A hőmérsékletnek való kitettség története alapján

Vészhelyzeti eljárások:

- Gyors hűtési protokollok túlmelegedési helyzetek esetén

- Ideiglenes lezárás a sürgősségi javítások módszerei

- Pótalkatrész-készlet hőmérséklet-kritikus alkalmazásokhoz

- Terepi javítókészletek megfelelő eszközökkel és anyagokkal

A hőmérséklet-kritikus alkalmazások 10 évének legfontosabb tanulsága: a proaktív tervezés és a megfelelő anyagválasztás megakadályozza a 95% hőmérsékletfüggő tömítési hibák 95% bekövetkezését. A fennmaradó 5% általában a tervezési előírásokat meghaladó üzemi körülmények miatt következik be, amit a megfelelő felügyelet megelőzhet.

Következtetés

A hőmérsékletnek a kábeltömítésre gyakorolt hatása nem csupán technikai részletkérdés - ez a különbség a megbízható működés és a költséges meghibásodások között. A hőmérséklet a tömítés teljesítményének minden aspektusára hatással van, az elasztomer keménységének változásától kezdve, amely csökkenti a megfelelőséget, a hőtágulási eltérésekig, amelyek szivárgási utakat hoznak létre. Az adatok egyértelműek: a hőmérséklet megfelelő figyelembevétele a tervezés és a telepítés során megelőzi a tömítések 95% meghibásodását, míg e hatások figyelmen kívül hagyása garantálja a problémákat. Akár sarkvidéki szélerőművekhez, akár sivatagi napelemes létesítményekhez tervez kábeltömítéseket, a hőmérsékleti hatások megértése nem opcionális, hanem elengedhetetlen a mérnöki sikerhez.

GYIK a hőmérsékletnek a kábeldugó tömítésre gyakorolt hatásáról

K: Mi a leggyakoribb hőmérsékletfüggő tömítési hiba a kábeldugóknál?

A: Az elasztomer alacsony hőmérsékleten (-20°C és -35°C között) történő keményedése a hőmérséklettel összefüggő meghibásodások 67%-ért felelős. A megkeményedett tömítések elveszítik alkalmazkodóképességüket, és nem tudják fenntartani az érintkezési nyomást a felületi egyenetlenségekkel szemben, ami lehetővé teszi a nedvesség bejutását.

K: Mennyivel kell túlméreteznem a tömítés tömörítését a hőmérséklet-változások miatt?

A: Adja hozzá a 20-30% extra tömörítést a szabványos követelményeken túl a ±40°C hőmérséklet-ingadozással járó alkalmazásokhoz. Szélsőséges ciklikusság (±60°C) esetén fontolja meg a 35-40% kiegészítő összenyomást vagy az erőt automatikusan fenntartó rugós kiviteleket.

K: Használhatok standard NBR tömítéseket magas hőmérsékletű alkalmazásokhoz?

A: A szabványos NBR tömítések +80°C-os folyamatos működésre korlátozódnak. +85°C felett váltson FKM (Viton) tömítésekre, amelyek +150°C vagy magasabb hőmérsékletre vannak méretezve. A költségnövekedés jellemzően 40-60%, de megelőzi az idő előtti meghibásodást és a csereköltségeket.

K: Hogyan számolom ki a hőtágulási hézagokat a kábelvezető szerelvényekben?

A: Használja a képletet: Hézag = Hossz × (CTE_kábel - CTE_mirigy) × Hőmérsékletváltozás. Egy 25 mm-es tömítési hossz esetén, PVC kábellel sárgaréz tömítésben, 60°C-os változást tapasztalva: Hézag = 25 × (70-19) × 10-⁶ × 60 = 0,077 mm.

K: Melyik a legjobb tömítőanyag extrém hőmérsékleti ciklikus alkalmazásokhoz?

A: A szilikon tömítések a legszélesebb hőmérséklet-tartományt (-60°C és +180°C között) kínálják, kiváló ciklikussági ellenállással. A hőmérséklet-ciklikus váltakozással kombinált kémiai ellenálláshoz fontolja meg a hőciklusos alkalmazásokra tervezett FKM-készítményeket.

-

Ismerje meg a Shore A skálát, amely a rugalmas polimeranyagok, például a gumi keménységének vagy durométerének mérésére szolgáló szabványos módszer. ↩

-

Értse meg ezt a kritikus anyagtulajdonságot, amely egy elasztomer tartós deformációját méri, miután hosszabb ideig tartó igénybevételnek van kitéve. ↩

-

Fedezze fel a feszültségrelaxáció jelenségét, amikor a feszültség egy korlátozott anyagban idővel csökken. ↩

-

Fedezze fel az üvegesedési hőmérséklet (Tg) mögött meghúzódó tudományt, azt a pontot, ahol a polimer merev állapotból rugalmasabbá válik. ↩

-

Ismerje meg ezt a lebomlási mechanizmust, amelynek során a polimer gerincében lévő kémiai kötések felbomlanak, gyakran hő vagy oxidáció hatására. ↩