Bevezetés

Képzeljék el: egy kritikus tengeri platform áramellátása megszűnik, mert a sárgaréz kábeldugók feszültségkorróziós repedés miatt a várt 20 éves élettartam helyett már 18 hónap után meghibásodtak. A tengeri környezet, a mechanikai igénybevétel és az anyag sérülékenysége együttesen tökéletes vihart teremtett a katasztrofális meghibásodáshoz, ami milliós nagyságrendű állásidőbe és sürgősségi javításba került.

A sárgaréz kábelbevezetésekben a feszültségkorróziós repedések megelőzhetők stratégiai ötvözetválasztással (elkerülve a Cinkmentesítés1-érzékeny összetételek), a megfelelő feszültségcsökkentő hőkezelés, az ellenőrzött beépítési nyomaték és a védő felületkezelések, a CuZn37 és a tengerészeti minőségű sárgarézötvözetek a megfelelő gyártási eljárásokkal kombinálva a szabványos CuZn39Pb3-hoz képest kiváló ellenállást mutatnak. A kohászati mechanizmusok megértése lehetővé teszi a mérnökök számára, hogy repedésálló megoldásokat határozzanak meg az igényes környezetek számára.

Emlékszem, amikor Andreas, egy északi-tengeri olajfúró platform karbantartó mérnöke felvette velünk a kapcsolatot, miután két éven belül többször is meghibásodott a sárgaréz tömítés. A sós permet, a rezgés okozta stressz és a szabványos sárgaréz összetétel kombinációja ideális feltételeket teremtett a feszültségkorróziós repedések kialakulásához. Miután áttértek az optimalizált ötvözet-összetételű és feszültségcsökkentő kezeléssel ellátott, tengeri minőségű sárgaréz tömszelenceinkre, több mint 5 évnyi problémamentes működést értek el, ami bizonyítja az anyagtudomány döntő fontosságát a terepi meghibásodások megelőzésében.

Tartalomjegyzék

- Mi okozza a feszültség okozta korróziós repedést a sárgaréz kábeldugókban?

- Melyik sárgaréz ötvözetek nyújtanak kiváló repedésállóságot?

- Hogyan befolyásolják a gyártási folyamatok az SCC-érzékenységet?

- Milyen környezeti tényezők gyorsítják fel a repedést?

- Melyek a hosszú távú sikert hozó megelőzési stratégiák?

- GYIK a sárgaréz kábeldobozok feszültségkorróziós repedéseiről

Mi okozza a feszültség okozta korróziós repedést a sárgaréz kábeldugókban?

A feszültségkorróziós repedések mögött meghúzódó alapvető mechanizmusok megértése lehetővé teszi az anyagtudósok számára, hogy célzott megelőzési stratégiákat dolgozzanak ki.

A feszültségkorróziós repedések a sárgaréz kábeldugókban a húzófeszültség, a korróziós környezet (különösen az ammónia, a kloridok vagy a kénvegyületek) és az érzékeny mikroszerkezet egyidejű jelenlétéből erednek, a repedések jellemzően a feszültségkoncentrációs pontokon, például a meneteken, az éles sarkokon vagy a megmunkálási nyomokon kezdődnek és terjednek tovább. transzgranulárisan2 a sárgaréz mátrixban lévő cinkben gazdag fázisokon keresztül. Ez a jelenség megköveteli, hogy mindhárom tényező egyszerre forduljon elő, így a megelőzés bármelyik elem ellenőrzésével lehetséges.

A háromtényezős modell

A feszültségkorróziós repedés egy jól ismert háromtényezős követelményt követ:

Mechanikai feszültségkomponens:

- A gyártási folyamatokból (megmunkálás, alakítás, hegesztés) származó maradó feszültségek.

- A beépítés során alkalmazott feszültségek (túlhúzás, hőtágulás)

- Vibrációból, nyomásciklusokból, hőciklusokból eredő üzemi igénybevételek

- Feszültségkoncentráció a tervezési jellemzőknél (menetek, kulcsnyílások, éles átmenetek)

Maró környezet:

- Ammónia és ammóniumvegyületek (a sárgarézre legagresszívebbek)

- Tengeri környezetből vagy ipari folyamatokból származó kloridionok

- Kéntartalmú vegyületek (H2S, SO2, szulfátok)

- Az elektrokémiai reakciók elektrolitjaként működő nedvesség

Érzékeny anyag:

- Magas cinktartalom (>30%) galvánpárokat hoz létre

- Speciális mikroszerkezetek cinkben gazdag fázisokkal

- A repedéskezdeményezési helyként működő szemcsehatár-kicsapódások

- A hidegmunka növeli a diszlokáció sűrűséget és a tárolt energiát

Repedés keletkezése és terjedése

A repedési folyamat kiszámítható szakaszokat követ:

Kezdeményezési fázis:

- Előnyös támadás a nagy stressznek kitett helyeken

- Mikrogödrök vagy felületi érdesség kialakulása

- A feszültség koncentrációja az újonnan kialakult hibáknál

- Átmenet az általános korrózióról a helyi támadásra

Terjedési fázis:

- A repedés a legnagyobb szakítófeszültségre merőlegesen halad előre.

- Transzgranuláris út a cinkben gazdag területeken keresztül

- A repedés csúcsa aktív marad, míg az oldalak passziválódnak

- Az elágazás a szemcsehatárokon vagy fázishatárokon történik.

Végső kudarc:

- A csökkentett keresztmetszeti terület növeli a feszültség intenzitását

- Gyorsított repedésnövekedési sebesség

- Hirtelen törés a kritikus repedésméret elérésekor

- Jellegzetes rideg megjelenés minimális plasztikus deformációval

Kritikus stresszküszöbök

A kutatások azt mutatják, hogy bizonyos stresszszintek kiváltják az SCC kialakulását:

Stresszküszöbértékek:

- CuZn30: 40-60% a folyáshatár3 ammóniás környezetben

- CuZn37: 60-80% folyáshatár (jobb ellenállás)

- CuZn39Pb3: 30-50% folyáshatár (nagy érzékenység)

- Tengeri sárgaréz: 70-90% folyáshatár (optimalizált összetétel)

Ezek a küszöbértékek jelentősen változnak a környezet súlyosságától és az expozíciós időtől függően, ami hangsúlyozza a stressz ellenőrzésének fontosságát a tervezési és telepítési eljárásokban.

Melyik sárgaréz ötvözetek nyújtanak kiváló repedésállóságot?

Az ötvözet összetétele drámaian befolyásolja a feszültségkorróziós repedésérzékenységet, és bizonyos összetételek figyelemre méltó ellenállási javulást mutatnak.

A tengerészeti minőségű sárgaréz ötvözetek (CuZn37, CuZn36Sn1) és az alumínium sárgaréz (CuZn22Al2) a szabványos sárgarézhez (CuZn39Pb3) képest kiváló repedésállóságot biztosítanak az alacsonyabb cinktartalom, az előnyös ötvözési adalékok és az optimalizált mikroszerkezetek miatt, amelyek minimalizálják a galvánhatásokat és csökkentik a környezeti érzékenységet, miközben fenntartják a megfelelő mechanikai tulajdonságokat a kábelvezető alkalmazásokhoz. Az ötvözet kiválasztási folyamatunk a hosszú távú megbízhatóságot helyezi előtérbe a kezdeti költségekkel szemben.

Összehasonlító ötvözet teljesítménye

| Ötvözet megnevezése | Cink tartalom | SCC ellenállás | Tengeri alkalmasság | Költségtényező |

|---|---|---|---|---|

| CuZn39Pb3 (szabvány) | 39% | Szegény | Nem ajánlott | 1.0x |

| CuZn37 (tengeri sárgaréz) | 37% | Jó | Kiváló | 1.2x |

| CuZn36Sn1 | 36% | Nagyon jó | Kiváló | 1.4x |

| CuZn22Al2 (Al sárgaréz) | 22% | Kiváló | Kiváló | 1.6x |

| CuNi10Fe1Mn (Cupronickel) | 0% | Kiváló | Kiváló | 2.0x |

Az ellenállást befolyásoló fémtani tényezők

Cink tartalom hatása:

- A magas cinktartalmú ötvözetek (>35%) cinkben gazdag β-fázist képeznek.

- A β-fázis anódos helyként működik, ami elősegíti a galvánkorróziót.

- Az alacsonyabb cinktartalom (<35%) fenntartja az egységes α-fázisú szerkezetet.

- A homogén mikroszerkezet csökkenti az elektrokémiai potenciálkülönbségeket

Hasznos ötvözetelemek:

- Ón (0,5-1,0%): Védő felületi filmeket képez, javítja a korrózióállóságot.

- Alumínium (1-2%): Tapadó oxidréteget hoz létre, kiváló tengeri teljesítményt nyújt

- Nikkel (5-30%): Teljesen kiküszöböli a cinket, kiemelkedő SCC-ellenállás.

- Vas (0,5-1,5%): Finomítja a szemcseszerkezetet, javítja a mechanikai tulajdonságokat

Mikroszerkezeti megfontolások:

- Az egyfázisú α-réz a kétfázisú szerkezeteknél jobb ellenállást mutat

- A finom szemcseméret csökkenti a repedések terjedési sebességét

- Az ólom hiánya javítja a környezeti ellenállást

- A szabályozott hűtés megakadályozza a káros fázisok kicsapódását

A Bepto ötvözet kiválasztási stratégiája

Létesítményünkben az alkalmazás súlyossága alapján speciális ötvözési ajánlásokat dolgoztunk ki:

Standard ipari alkalmazások:

- CuZn37 tengeri sárgaréz általános célú kábeldugókhoz

- A teljesítmény és a költséghatékonyság kiváló egyensúlya

- Megfelelő telepítéssel a legtöbb ipari környezetben használható

Kemény tengeri környezet:

- CuZn36Sn1 tengeri platformokhoz és part menti létesítményekhez

- Kiemelkedő ellenállás a kloridok okozta repedésekkel szemben

- Bizonyított tapasztalatok északi-tengeri alkalmazásokban

Kémiai feldolgozás:

- CuZn22Al2 alumínium sárgaréz agresszív kémiai környezetekhez

- Kiváló ellenállás az ammóniával és a kénvegyületekkel szemben

- A magasabb kezdeti költséget a hosszabb élettartam indokolja

Kritikus alkalmazások:

- CuNi10Fe1Mn kupronikkel a végső megbízhatóság érdekében

- A nulla cinktartalom kiküszöböli a cinkmentesítés kockázatát

- Nukleáris, gyógyszeripari és biztonságkritikus rendszerekhez specifikálták.

Hogyan befolyásolják a gyártási folyamatok az SCC-érzékenységet?

A gyártási folyamatok jelentősen befolyásolják a maradó feszültségek szintjét és a mikroszerkezetet, ami közvetlenül befolyásolja a feszültségkorróziós repedésállóságot.

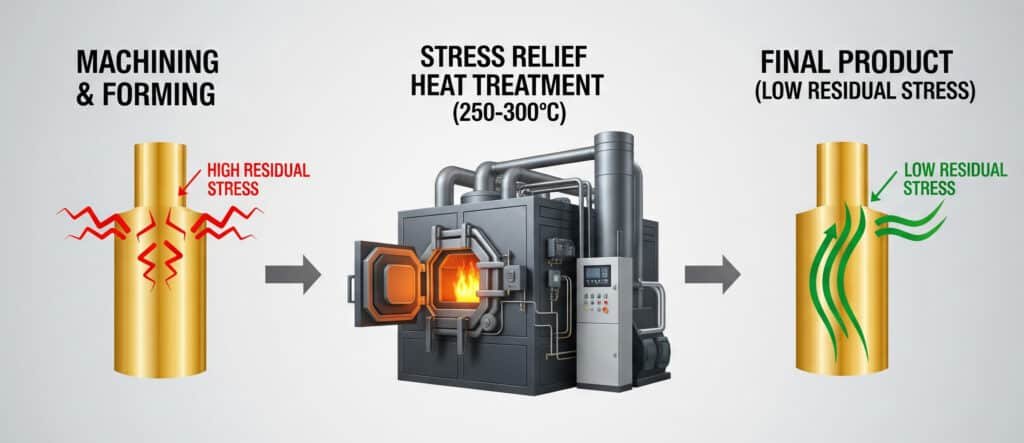

A gyártási folyamatok a megmunkálás, az alakítás és az összeszerelési műveletek során a maradó feszültségek bevezetése révén befolyásolják az SCC-érzékenységet, a hidegmegmunkálás növeli a tárolt energiát és a diszlokációs sűrűséget, míg a megfelelő feszültségcsökkentő hőkezelés 250-300°C-on 80-90%-vel csökkentheti a maradó feszültségeket, és optimalizálhatja a mikroszerkezetet a maximális repedésállóság érdekében. Gyártási protokolljaink a stressz minimalizálását helyezik előtérbe a gyártás során.

Kritikus gyártási szakaszok

Megmunkálási műveletek:

- A menetvágás nagy felületi feszültséget eredményez

- A szerszámgeometria és a vágási paraméterek befolyásolják a maradó feszültséget

- A megfelelő sebességek, előtétek és vágófolyadékok minimalizálják a munkakeményedést

- Az utolsó megmunkálási meneteknek könnyűnek kell lenniük a felületi feszültség csökkentése érdekében.

Formázási folyamatok:

- A mélyhúzás kerületi és radiális feszültségeket hoz létre

- A fokozatos alakítás csökkenti a feszültségkoncentrációt az egylépcsős műveletekhez képest

- A köztes lágyítás megakadályozza a túlzott hidegmunkák felhalmozódását

- A szerszám kialakítása minimalizálja az éles hajlításokat és a feszültségkoncentrációkat

Összeszerelési eljárások:

- Az alkatrészek sajtolással történő illesztése összeszerelési feszültségeket okoz

- Ellenőrzött interferencia illeszkedik a túlzott stressz megelőzéséhez

- A megfelelő igazítás megakadályozza a hajlítási feszültségeket az összeszerelés során

- A minőségellenőrzés biztosítja a méretpontosságot és az illeszkedést

Stresszoldó hőkezelés

A hőkezelés a leghatékonyabb módszer a gyártási feszültségek csökkentésére:

Kezelési paraméterek:

- Hőmérséklet: 250-300°C (az átkristályosodási hőmérséklet alatt)

- Idő: 1-2 óra a szelvény vastagságától függően

- Hangulat: Inert gáz vagy redukáló atmoszféra az oxidáció megakadályozására.

- Hűtés: Lassú lehűlés szobahőmérsékletre megakadályozza a hőstresszt

Mikroszerkezeti előnyök:

- Csökkenti a diszlokációs sűrűséget és a tárolt energiát

- Enyhíti a belső feszültségeket szemcsenövekedés nélkül

- Javítja a képlékenységet és a szívósságot

- Fenntartja a szilárdsági tulajdonságokat, miközben javítja az SCC-ellenállást

Minőségellenőrzés:

- Röntgendiffrakciós feszültségmérés4 kezelés előtt és után

- Mikrokeménység-vizsgálat a feszültségcsökkentés hatékonyságának ellenőrzésére

- Mikroszerkezeti változások metallográfiai vizsgálata

- SCC-vizsgálat kezelt mintákon validálás céljából

Felületkezelési lehetőségek

A felületi módosítások további védelmet nyújtanak a repedések kialakulása ellen:

Lövéshántolás:

- Jótékony nyomó felületi feszültségeket hoz létre

- Ellensúlyozza a repedést elősegítő húzófeszültségeket

- Javítja a fáradási ellenállást és a felületi felületet

- Gondos paraméterellenőrzést igényel a túlhajtás elkerülése érdekében.

Kémiai passziválás:

- Védő felületi filmeket hoz létre

- Csökkenti az elektrokémiai aktivitást

- A krómozás (ahol megengedett) kiváló védelmet nyújt.

- A környezetbarát alternatívák közé tartozik a foszfát- és szilikátkezelés.

Védőbevonatok:

- A nikkelezés gátló védelmet biztosít

- Szerves bevonatok speciális kémiai környezetekhez

- Biztosítania kell a bevonat tapadását és tartósságát

- Rendszeres ellenőrzés és karbantartás szükséges

Roberto, egy német autóipari beszállító termelési vezetője SCC meghibásodásokat tapasztalt a motortérben használt sárgaréz kábelbevezetésekben. A rezgés, a hőmérsékleti ciklusok és a karbamidalapú emissziós rendszerekből származó ammónia kombinációja ideális repedési körülményeket teremtett. A feszültségcsökkentő hőkezelési protokollunk bevezetése és a CuZn37 ötvözetre való áttérés után 95% csökkentették a helyszíni meghibásodások számát, és jelentősen javították a garanciális igényeiket.

Milyen környezeti tényezők gyorsítják fel a repedést?

A környezeti feltételek döntő szerepet játszanak a repedés keletkezési idejének és terjedési sebességének meghatározásában a sárgaréz kábeldugókban.

A feszültségkorróziós repedést felgyorsító környezeti tényezők közé tartoznak a megemelkedett hőmérséklet (exponenciálisan növelve a reakciósebességet), a 100 ppm feletti kloridkoncentráció, az ammónia vagy ammóniumvegyületek még nyomokban is, a 6 alatti vagy 9 feletti pH szélsőséges értékei, valamint a friss repedési felületeket létrehozó ciklikus terhelési körülmények, a tengeri környezet pedig a többszörös gyorsító tényezők legagresszívebb kombinációját jelenti. E tényezők megértése lehetővé teszi a megfelelő környezeti értékelést és a mérséklési stratégiák kidolgozását.

Hőmérsékleti hatások

A hőmérséklet drámaian befolyásolja a repedés kinetikáját:

Reakciósebesség gyorsulás:

- Arrhenius kapcsolat5: 10°C-os növekedés megduplázza a reakciósebességet

- A magasabb hőmérséklet növeli az ionok mozgékonyságát és diffúziós sebességét

- A hőciklusok további mechanikai feszültségeket okoznak

- A magas hőmérséklet csökkenti az anyag szilárdsági tulajdonságait

Kritikus hőmérsékleti tartományok:

- 40°C alatt: Nagyon lassú repedésnövekedés

- 40-80°C: Mérsékelt gyorsulás, tipikus üzemi tartomány

- 80°C felett: Gyors repedésterjedés, magas meghibásodási kockázat

- A hősokkos körülmények további feszültségkoncentrációkat hoznak létre

Kémiai környezet Súlyosság

A különböző kémiai fajok eltérő agresszivitást mutatnak:

Ammónia és ammóniumvegyületek:

- A sárgaréz SCC legagresszívabb környezete

- Már 10 ppm-es koncentráció is beindíthatja a repedést.

- Rézionokkal stabil komplexeket képez

- Gyakori a mezőgazdasági, hűtési és vízkezelési alkalmazásokban.

Kloridos környezet:

- Tengeri légkörök 0,1-10 mg/m² klorid lerakódással

- Kloridszennyezett ipari légkörök

- A küszöbkoncentrációk a hőmérséklet és a páratartalom függvényében változnak.

- Szinergikus hatások más agresszív fajokkal

Kénvegyületek:

- H2S, SO2 és szulfátionok elősegítik a krakkolást

- Gyakori olaj- és gázfeldolgozási környezetben

- Alacsonyabb küszöbkoncentrációk, mint a kloridok

- Savas körülményeket teremt, ami felgyorsítja a korróziót

Mechanikai terhelési feltételek

A dinamikus terhelés jelentősen felgyorsítja a repedések növekedését:

Ciklikus terhelés hatásai:

- A fárasztó terhelés új repedésfelületeket hoz létre

- Eltávolítja a védőfóliákat, feltárva az aktív fémet

- A feszültségkoncentráció a repedéscsúcsokon növeli a helyi feszültséget

- A frekvencia és az amplitúdó befolyásolja a repedés növekedési sebességét

Rezgési környezetek:

- Folyamatos alacsony amplitúdójú rezgés

- Magas dinamikus feszültséget okozó rezonanciafeltételek

- Szivattyúk, kompresszorok által keltett rezgés a berendezésekben

- Szállítási rezgés mobil alkalmazásokban

Telepítési feszültségek:

- Túlhúzás a telepítés során

- Hőtágulási/összehúzódási feszültségek

- Hajlítófeszültségeket okozó helytelen igazodás

- Nem megfelelő alátámasztás, ami további terhelést okoz

Melyek a hosszú távú sikert hozó megelőzési stratégiák?

A sikeres megelőzéshez sokoldalú megközelítésre van szükség, amely magában foglalja az anyagválasztást, a tervezés optimalizálását, a gyártásellenőrzést és a környezetgazdálkodást.

A hosszú távú megelőzés sikeréhez egyszerre több stratégia végrehajtására van szükség: repedésálló ötvözetek (CuZn37 vagy jobb) kiválasztása, a gyártási feszültségek megfelelő hőkezeléssel történő ellenőrzése, a beépítési eljárások optimalizálása az alkalmazott feszültségek minimalizálása érdekében, környezetvédelmi intézkedések végrehajtása és rendszeres ellenőrzési protokollok létrehozása, a legsikeresebb programok az SCC meghibásodások 90% csökkenését érik el ezen elvek szisztematikus alkalmazásával. Átfogó megközelítésünk az összes hozzájáruló tényezővel foglalkozik.

Integrált anyagstratégia

Elsődleges anyag kiválasztása:

- Minimális szabványként tengeri minőségű sárgaréz (CuZn37) megadása.

- Használjon alumínium sárgaréz (CuZn22Al2) szigorú környezethez.

- Fontolja meg a cupronickelt a végső megbízhatósági követelmények teljesítéséhez

- Kerülje a magas cinktartalmú ötvözeteket (>37% Zn) korróziós környezetben.

Másodlagos védelmi rendszerek:

- Védőbevonatok, ahol szükséges

- Katódos védelem tengeri környezetben

- Környezeti akadályok és burkolatok

- Kémiai inhibitorok a technológiai rendszerekben

Gyártási kiválósági program

Folyamatellenőrzés:

- Kötelező feszültségcsökkentő hőkezelés minden sárgaréz alkatrész esetében

- Ellenőrzött megmunkálási paraméterek a munkakeményedés minimalizálása érdekében

- A csúcsfeszültségeket csökkentő progresszív alakítási technikák

- Minőségbiztosítási vizsgálatok, beleértve a maradó feszültség mérését

Tervezési optimalizálás:

- Az éles sarkok és feszültségkoncentrációk kiküszöbölése

- Optimalizálja a menetprofilokat a feszültségeloszláshoz

- Megfelelő falvastagság biztosítása a feszültségcsökkentéshez

- Könnyű telepítés a túlfeszítés nélkül

A telepítés legjobb gyakorlatai

Nyomatékszabályozás:

- Adja meg a maximális beépítési nyomatékokat az anyagtulajdonságok alapján

- Használjon kalibrált nyomatékszerszámokat a következetes alkalmazáshoz

- A telepítő személyzet oktatása a megfelelő eljárásokra

- A telepítési paraméterek dokumentálása a minőségi nyilvántartásokhoz

Környezeti értékelés:

- A szolgáltatási környezet súlyosságának értékelése a specifikáció előtt

- Vegye figyelembe a hőmérsékletet, a vegyi expozíciót és a mechanikai terhelést

- Adott esetben környezeti monitoring végrehajtása

- Tervezze meg a környezeti feltételek változását az élettartam során

Felügyelet és karbantartás

Ellenőrzési protokollok:

- Rendszeres szemrevételezéses ellenőrzés a repedések kialakulására

- Rombolásmentes vizsgálat (festék behatolóval, ultrahanggal) kritikus alkalmazásokhoz

- Az agresszív fajok környezeti megfigyelése

- Teljesítménykövetés és hibaelemzés

Előrejelző karbantartás:

- Ellenőrzési időközök megállapítása a környezet súlyossága alapján

- Állapotalapú csere stratégiák végrehajtása

- A teljesítményadatok nyomon követése a folyamatos fejlesztés érdekében

- Az előírások frissítése a helyszíni tapasztalatok alapján

Sikerességi mérőszámok és validálás

Megelőzési stratégiáinkat átfogó teljesítménykövetés igazolja:

Terepi teljesítményadatok:

- Szabványos sárgaréz tömítések: 18 hónapos átlagos élettartam tengeri környezetben

- Tengeri sárgaréz feszültségcsökkentéssel: 8 év átlagos élettartam

- Alumínium sárgaréz vegyi üzemben: 12 év átlagos élettartam

- Átfogó megelőzési program: >95% sikerességi arány

Költség-haszon elemzés:

- Megelőzési program költsége: 15-25% prémium a standard megközelítéshez képest

- Kudarcköltségek elkerülése: 300-500% megtérülés

- Csökkentett karbantartási költségek: 60-80% csökkentés

- Javított rendszer-megbízhatóság: 99%+ rendelkezésre állás elérése

Khalid, aki egy sótalanító üzemet vezet Szaúd-Arábiában, kezdetben gyakori sárgaréz tömítések meghibásodását tapasztalta a magas kloridszint, a megemelkedett hőmérséklet és a nagynyomású szivattyúkból származó rezgések kombinációja miatt. Átfogó megelőzési programunk bevezetése után - beleértve a CuZn22Al2 ötvözet kiválasztását, a feszültségcsökkentő kezelést, az ellenőrzött beépítési eljárásokat és a negyedéves ellenőrzési protokollokat - több mint 4 évet értek el egyetlen SCC meghibásodás nélkül, több mint $200,000-et megtakarítva csereköltségekben és állásidőben.

Következtetés

A sárgaréz kábelbevezetések feszültségkorróziós repedésének megelőzése a kohászati alapelvek mély megértését igényli, gyakorlati mérnöki megoldásokkal kombinálva. Évtizedes tapasztalatunk és folyamatos kutatásaink révén bebizonyítottuk, hogy az ötvözetválasztás, a gyártásellenőrzés és a beépítési gyakorlatok megfelelő kombinációjával gyakorlatilag kiküszöbölhetők az SCC meghibásodások. A kulcs annak felismerésében rejlik, hogy a megelőzés sokkal kevesebbe kerül, mint a meghibásodás következményei. A Beptónál elkötelezettek vagyunk amellett, hogy ne csak termékeket, hanem olyan teljes körű megoldásokat kínáljunk, amelyek hosszú távú megbízhatóságot biztosítanak a legigényesebb környezetben is. Ha az SCC-álló sárgaréz kábelbevezetéseinket választja, akkor bizonyított anyagtudományba és mérnöki kiválóságba fektet be, amely évtizedekig biztosítja a nyugalmat. 😉

GYIK a sárgaréz kábeldobozok feszültségkorróziós repedéseiről

K: Mik a feszültségkorróziós repedések korai jelei a sárgaréz kábeldugókon?

A: A korai jelek közé tartoznak a finom hajszálrepedések a feszültség irányára merőlegesen, a felület elszíneződése vagy elhalványulása, valamint a felületen található apró gödrök vagy érdes foltok. Ezek általában először a nagy igénybevételű területeken, például a meneteken, sarkokon vagy megmunkálási nyomokon jelennek meg, mielőtt továbbterjednének az alapanyagban.

Kérdés: Mennyi időbe telik, amíg a feszültség okozta korróziós repedés meghibásodást okoz?

A: A meghibásodási idő a feszültség szintjétől, a környezet súlyosságától és az anyagösszetételtől függően hónapoktól évekig terjed. Tengeri környezetben a hagyományos sárgaréz 6-18 hónapon belül meghibásodhat, míg a megfelelően kiválasztott és kezelt anyagok hasonló körülmények között 15-20 évig is eltarthatnak.

K: Javítható-e a feszültség okozta korróziós repedés, ha egyszer már elkezdődött?

A: Az SCC-t nem lehet hatékonyan javítani, ha egyszer már elkezdődött, mivel a repedések a javítási kísérletek után is tovább terjednek. Az egyetlen megbízható megoldás a teljes csere repedésálló anyagokkal és megfelelő beépítési eljárásokkal a repedés megismétlődésének megelőzése érdekében.

K: Mi a fontosabb - az ötvözet kiválasztása vagy a stresszoldó kezelés?

A: Mindkettő kritikus és szinergikusan működik, de az ötvözet kiválasztása adja az SCC-ellenállás alapját. A feszültségcsökkentő kezeléssel ellátott tengeri minőségű sárgaréz optimális teljesítményt nyújt, míg a hagyományos sárgaréz még tökéletes feszültségcsökkentés esetén is érzékeny marad.

K: Mennyibe kerül az SCC-rezisztens sárgaréz a standard sárgarézhez képest?

A: A tengerészeti minőségű sárgaréz kezdetben általában 20-40%-tel többe kerül, mint a hagyományos sárgaréz, de a teljes birtoklási költség a hosszabb élettartam és a csökkentett karbantartási követelmények miatt jelentősen alacsonyabb, és a meghibásodás megelőzése révén gyakran 300-500% megtérülést biztosít.

-

Ismerje meg azt az elektrokémiai folyamatot, amelynek során a cink szelektíven kioldódik a sárgarézből, meggyengítve ezzel az anyagot. ↩

-

Értse a különbséget a szemcséken keresztül és a szemcsehatárok mentén terjedő repedések között egy anyagban. ↩

-

Fedezze fel ezt az alapvető mechanikai tulajdonságot, amely meghatározza azt a pontot, ahol egy anyag elkezd tartósan deformálódni. ↩

-

Ismerje meg a kristályos anyagok feszültségének számszerűsítésére szolgáló fejlett, roncsolásmentes technika alapelveit. ↩

-

Ismerje meg a fizikai kémia alapvető képletét, amely a hőmérséklet és a reakciósebesség közötti kapcsolatot írja le. ↩