A panelépítő műhelyek több ezer órát pazarolnak el a nem hatékony kábelvezető szerelésekre. A lassú folyamatok megölik a nyereségességet és késleltetik a vevői szállításokat.

Ez a panelépítő üzem 40% gyorsabb kábeldugószerelést ért el az előre méretezett tömszelence-készletek, szabványosított nyomatékeljárások és optimalizált munkaterület-elrendezések bevezetésével - ezzel évente $180 000 forinttal csökkentette a munkaerőköltségeket, miközben megszüntette az utómunkálatokat.

Amikor Hassan tavaly tavasszal felhívott, panelépítő üzemét a hatékonyság hiánya sújtotta. "Chuck, a technikusaim több időt töltenek a kábeldrótok kiválasztásával és felszerelésével, mint a tényleges panelek kábelezésével" - panaszkodott.

Tartalomjegyzék

- Mennyibe került ennek a boltnak az eredeti telepítési folyamat?

- Mely konkrét változtatások eredményezték a legnagyobb időmegtakarítást?

- Hogyan javította a szabványosítás a sebességet és a minőséget?

- Milyen mérhető eredmények születtek a 6 hónapos megvalósítás után?

Mennyibe került ennek a boltnak az eredeti telepítési folyamat?

Az alapszintű hatékonysági hiányosságok megértése megmutatja, hogy hol lehetséges a legnagyobb javulás.

Az eredeti kábelfoglalat telepítési folyamata 12 percet vett igénybe tömítésenként, 15% utómunkával, ami ennek az 50 fős panelüzletnek évente $280 000 forint munkabérbe került, miközben szállítási késedelmeket és minőségi problémákat okozott.

A hatékonyság hiányának rémálma

Hassan elektromos rendszerek LLC épít egyedi vezérlőpanelek1 az ipari automatizáláshoz. Amikor meglátogattam a 15 000 négyzetméteres dubaji létesítményüket, első kézből tapasztaltam a káoszt.

Eredeti folyamat lebontása:

- Mirigy kiválasztása: 3 perc keresés a tárolók között

- Méretellenőrzés: 2 perc mérés és ellenőrzés

- Szerszámgyűjtés: 1,5 perc a megfelelő szerszámok megtalálása

- Telepítés: 4 perc tényleges összeszerelési munka

- Minőségi ellenőrzés: 1,5 perc ellenőrzés és tesztelés

- Teljes idő: 12 perc mirigyenként

Rejtett időpazarlás:

- Gyaloglás a tárolóhelyekre (150 méter oda-vissza)

- Keresés a vegyes leltárkészlet tárolóiban

- Kábelek többszöri mérése

- Rossz eszközök használata és újraindítás

- A telepítési hibák kijavítása

A matematika az őrület mögött

Hassan üzlete havonta körülbelül 2000 kábeldugót szerelt be 40 aktív projektben.

Havi munkaügyi elemzés:

- Összes mirigy: 2,000 egység

- Idő mirigynként: 12 perc

- Összes munkaóra: 400 óra

- Munkaerő aránya: $35/óra (rezsivel együtt)

- Havi költség: $14,000

- Éves költség: $168,000

Újrafeldolgozás hatása:

- Újrafeldolgozási arány: 15% (300 mirigy/hó)

- További idő: 8 perc átdolgozásonként

- Újrafeldolgozási órák: 40 óra/hó

- Újrafeldolgozási költség: $1,400/month ($16,800/year)

- Minőségi ellenőrzési idő: 60 óra/hó ($25,200/év)

Teljes éves telepítési költség: $210,000

A tovagyűrűző hatások

De az igazi költség nem csak a munkaerő volt. Hassan nem hatékony működése több problémát is okozott:

Ügyfélhatás:

- Késedelmes szállítás: 20% késve szállított projekt

- Minőségi panaszok: 8% ügyfél visszautasítási arány

- Újrafeldolgozási költségek: $50,000 éves garanciális igénybevétel

- Elveszett üzlet: 3 ügyfél váltott szállítót

Munkavállalói hatás:

- Frusztrációs szintek: Nagy a fluktuáció az összeszerelő csapatban

- Túlóraköltségek: 15% prémium fizetés a sürgős munkákért

- Képzési teher: Folyamatos átképzés a fluktuáció miatt

- Morális problémák: A technikusok úgy érezték, hogy nem produktívak

"A legjobb technikusaim több időt töltöttek az alkatrészek keresésével, mint a panelek építésével" - mesélte Hassan. "Valamit meg kellett változtatni."

Dávid hasonló küzdelme

Nagyjából ugyanebben az időben David németországi panelüzeme is hasonló kihívásokkal nézett szembe. A 30 fős üzem egyre több szerződést veszített a gyorsabb versenytársakkal szemben.

David fájdalmas pontjai:

- Telepítési idő: 14 perc mirigyenként (rosszabb, mint Hassan!)

- Készletezési káosz: 200+ különböző tömlő típusok raktáron

- Eszközök hatástalansága: A technikusok személyes szerszámkészletei

- Minőségi kérdések: 22% újrafeldolgozási arány a kábelbevezetéseknél

"Belefulladtunk a saját bonyolultságunkba" - ismerte el David. "Minden projekt különböző mirigy típusokat használt, és senki sem tudott gyorsan megtalálni semmit."

Mely konkrét változtatások eredményezték a legnagyobb időmegtakarítást?

A kis folyamatjavítások szisztematikusan végrehajtva hatalmas hatékonyságnövekedést eredményeznek.

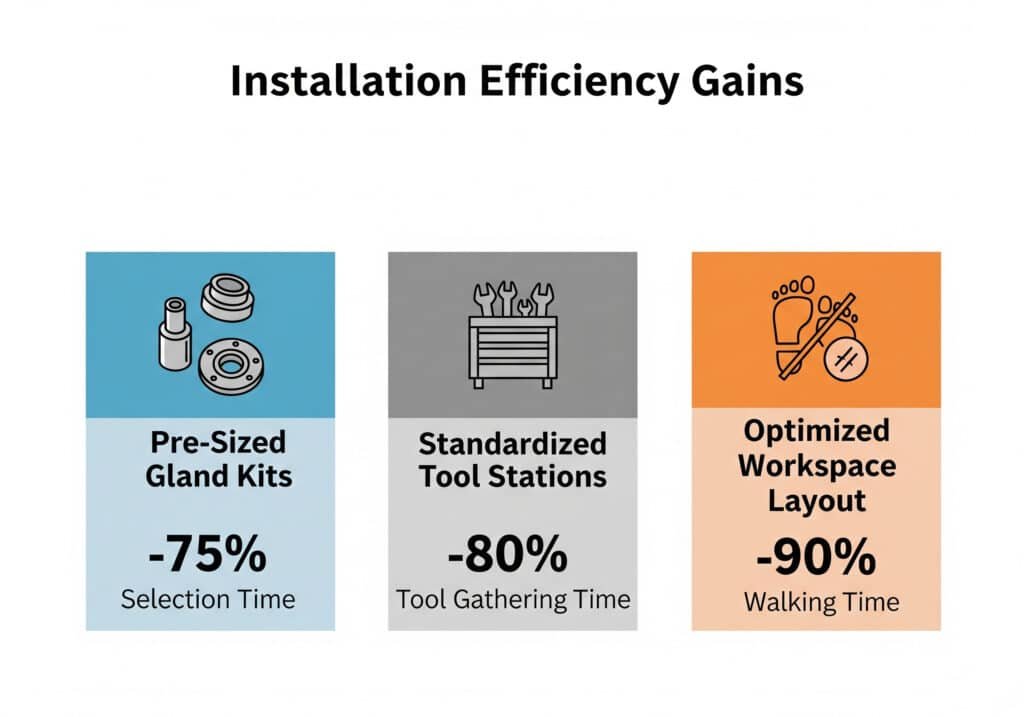

Az előre méretezett tömszelencekészletek 75%-tel csökkentették a kiválasztási időt, a szabványosított szerszámállomások 80%-tel csökkentették a szerszámgyűjtési időt, és az optimalizált munkaterület elrendezés 90% sétálási időt tett feleslegessé a telepítés során.

Változás #1: Előre méretezett tömlő készletek

A legnagyobb áttörést a telepítés során a döntéshozatal kiküszöbölése jelentette.

A készletrendszer:

- A készlet: M12-M16 nylon tömszelencei (80% alkalmazások)

- Kit B: M20-M25 sárgaréz tömítések (15% alkalmazások)

- Kit C: M32+ rozsdamentes acél tömszelencei (5% alkalmazások)

- Speciális készlet: Robbanásbiztos és tengeri tömszelencék

A készlet tartalma (Példa - A készlet):

- 20x M12 nylon tömítéssel ellátott nejlon tömítésekkel

- 15x M16 nejlon tömítéssel ellátott tömítés

- 10x M20 nejlon tömítéssel ellátott tömítés

- Lakatolóanya választék

- Telepítési utasítások

- Minőségi ellenőrző lista

Időmegtakarítás:

- Mielőtt: 3 perc kiválasztás + 2 perc ellenőrzés = 5 perc

- A után: 30 másodperc készlet kiválasztása = 0,5 perc

- Megtakarítás: 4,5 perc mirigyenként (37,5% teljes idő)

Változás #2: Szabványosított szerszámállomások

Teljesen kiküszöböltük a szerszámvadászatot.

Szerszámállomás kialakítása:

- Helyszín: 4 munkapadonként egy (maximum 5 méteres hatótávolság)

- Tartalomjegyzék: A kábelvezető cső felszereléséhez szükséges összes szerszám

- Szervezet: Árnyéktáblák szerszám körvonalakkal

- Karbantartás: Napi szerszámellenőrzés és csere

Standard szerszámlista:

- Kalibrált nyomatékkulcs (10-50 Nm tartomány)

- Kábelhúzó szerszámok (több méretben)

- Menetvágó csapok és szerszámok

- Mérőkaliberek

- Tisztítókefék

- Menettömítő adagoló

Időmegtakarítás:

- Mielőtt: 1,5 perc szerszámgyűjtés

- A után: 0.3 perc a közeli állomásig

- Megtakarítás: 1,2 perc mirigyenként (10% teljes idő)

Változás #3: Optimalizált munkaterület elrendezés

Átterveztük a teljes gyártási folyamatot, hogy minimalizáljuk a mozgást.

Elrendezési elvek:

- U alakú munkapadok: Minden karnyújtásnyira

- Gravitációsan táplált alkatrész-tárolók: Automatikus feltöltés

- Integrált kábelkezelés: Nincs kábelbonyolódás

- Minőségi állomások: Beépített vizsgálóberendezés

Munkafolyamat-optimalizálás:

- Kábel előkészítési zóna: Vágó- és vetkőztető állomás

- Béltömlő szerelési terület: Telepítési munkaterület

- Minőségi ellenőrzési pont: Tesztelés és dokumentáció

- Készáru színpadra állítása: Készen áll a következő összeszerelési lépésre

Időmegtakarítás:

- Mielőtt: 150 méter gyaloglás 10 mirigyenként

- A után: 20 méteres séta 10 mirigyenként

- Megtakarítás: 2 perc 10 mirigyenként (1,7% javulás)

Változás #4: Egyszerűsített telepítési eljárások

Olyan bolondbiztos eljárásokat hoztunk létre, amelyek kiküszöbölték a gondolkodási időt.

- Kábel kiválasztása: Mérje az átmérőt a go/no-go mérővel

- Válasszon mirigyet: Használja a kábel átmérőjét a készletből való kiválasztáshoz

- Készítse elő a kábelt: Csíkozás a megjelölt hosszra (lézerrel bevésett vonalzó)

- Csatlakozó szerelése: Kövesse a nyomatéki sorrend kártyát

- Próbabélyegző: Használja a szabványos nyomásvizsgálati eljárást

Vizuális segédeszközök:

- Színkódolt kábelátmérő táblázatok

- A nyomatéki sorrend ábrái

- Példák a megfelelt/nem felelt meg ellenőrzésre

- Hibaelhárítási folyamatábrák

Időmegtakarítás:

- Mielőtt: 1,5 perc gondolkodás és ellenőrzés

- A után: 0,2 perc az eljárást követően

- Megtakarítás: 1,3 perc mirigyenként (11% teljes idő)

Hassan végrehajtási eredményei

Hassan 3 hónap alatt szakaszosan vezette be a változásokat:

1. szakasz (1. hónap): Szerszámállomások

- Időcsökkentés: 10% javítás

- Minőségfejlesztés: 5% kevesebb hiba

- Munkavállalói visszajelzés: "Végre ott vannak az eszközök, ahol szükségünk van rájuk!"

2. szakasz (2. hónap): Előre méretezett készletek

- Időcsökkentés: 35% javulás (kumulatív)

- Minőségfejlesztés: 12% kevesebb hiba

- Készletfordulók: Éves szinten 6x-ról 12x-re javult

3. fázis (3. hónap): Elrendezés optimalizálása

- Időcsökkentés: 42% javítás (végleges)

- Minőségfejlesztés: 18% kevesebb hiba

- Munkavállalói elégedettség: Jelentősen javult

Hogyan javította a szabványosítás a sebességet és a minőséget?

A változékonyság kiküszöbölése kiszámítható, megismételhető folyamatokat hoz létre, amelyek csökkentik a hibákat, miközben növelik a sebességet.

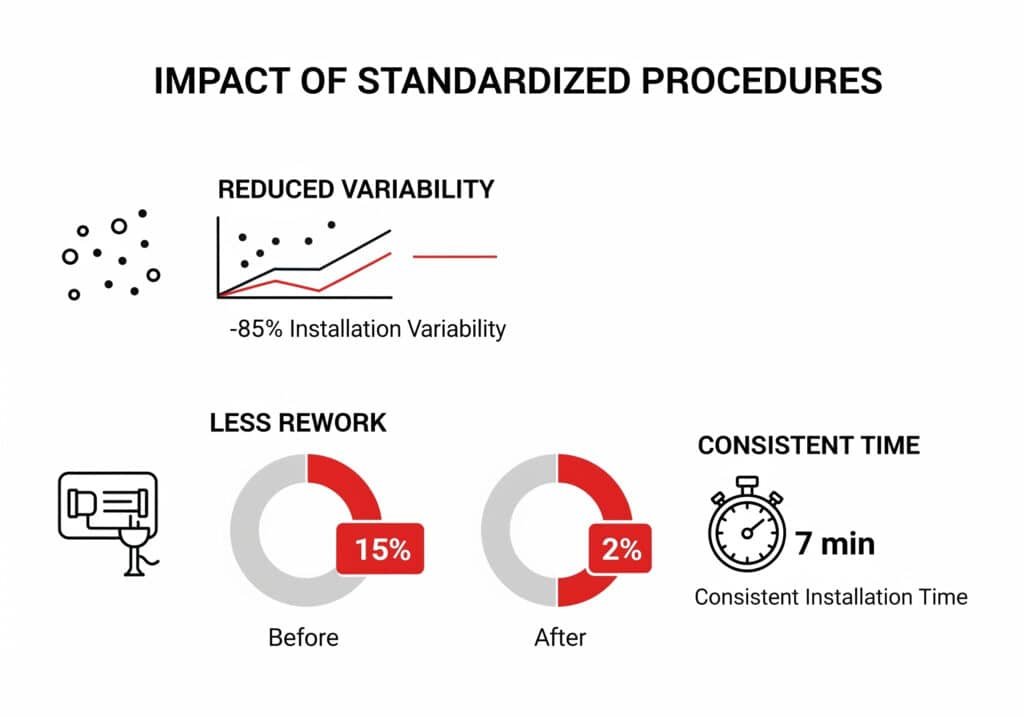

A szabványosított eljárások 85%-tel csökkentették a telepítési változékonyságot, az utómunkát 15%-ről 2%-re csökkentették, miközben lehetővé tették a technikusok számára, hogy a telepítési idő a tapasztalati szinttől függetlenül következetesen 7 perces legyen.

A folyamatszabványosítás ereje

A szabványosítás előtt Hassan 12 különböző telepítési módszerrel rendelkezett (technikusonként egy-egy). A szabványosítás után mindenki ugyanazt a bevált eljárást követte.

Szabványosítási elemek:

1. Anyagszabványosítás

- 200+ tömlő típusról 25 szabványos típusra csökkentve

- A 90% alkalmazások "speciális rendelésű" tömszelencéinek kiküszöbölése

- 12 helyett 3 beszállítóra szabványosítva

- Létrehozva jóváhagyott szállítók listája3 minőségi megállapodásokkal

2. Szerszámok szabványosítása

- Egyetlen nyomatékkulcsos modell minden állomáshoz

- Azonos kábelhámozó szerszámok az egész üzletben

- Szabványosított mérőberendezések (azonos márka/modell)

- Közös menetes tömítőanyag és tisztítószerek

3. Eljárás szabványosítása

- Írásos munkautasítások fényképekkel

- Szabványos nyomatéki sorrendek minden egyes tömlőmérethez

- Következetes minőségi ellenőrzési pontok

- Egységes dokumentációs követelmények

Minőségfejlesztési mérőszámok

A szabványosítás előtt:

- Újrafeldolgozási arány: 15% (300 mirigy/hó)

- Ügyfélpanaszok: 8 havonta

- Jótállási költségek: $4,200/hó

- Ellenőrzési idő: 1,5 perc mirigynként

Szabványosítás után:

- Újrafeldolgozási arány: 2% (40 mirigy/hó)

- Ügyfélpanaszok: 1 havonta

- Jótállási költségek: $600/hó

- Ellenőrzési idő: 0,5 perc mirigynként

Gyorsítás a képzésben

A szabványosítás drámaian javította az új technikusok képzését:

Edzésidő összehasonlítás:

| Képzettségi szint | Előtte (órák) | Utána (órák) | Fejlesztés |

|---|---|---|---|

| Alapvető telepítés | 16 | 4 | 75% gyorsabb |

| Minőségi eljárások | 8 | 2 | 75% gyorsabb |

| Hibaelhárítás | 12 | 3 | 75% gyorsabb |

| Teljes képzés | 36 | 9 | 75% gyorsabb |

Képzés hatékonysága:

- Új technikusok termelékenysége: Elérte a 90% hatékonyságot 2 hét alatt vs. 8 hét alatt

- Hibaarányok: Az új technikusok azonnal <5% hibaarányt értek el

- Bizalmi szintek: Magasabb munkahelyi elégedettség és megtartás

David szabványosítási útja

David hasonló szabványosítást hajtott végre, még drámaibb eredményekkel:

Az ő megközelítése:

- Mirigy típusok: 200-ról 15 szabványos típusra csökkentve

- Szállítók: 8-ról 2 preferált szállítóra konszolidálva

- Eljárások: Német és angol nyelvű vizuális munkautasítások készítése

- Képzés: Kötelező tanúsítási program minden technikus számára

David eredményei:

- Telepítési idő: 14 percről 6,5 percre csökkent (54% javulás)

- Újrafeldolgozási arány: 22%-ről 1.5%-re csökkent

- Ügyfél-elégedettség: 78%-ről 96%-re nőtt.

- Alkalmazotti fluktuáció: Évi 25%-ről 8%-re csökkentve

"A szabványosítás átalakította az egész működésünket" - jelentette David. "4 hónap alatt a káoszból óramű pontosságúvá váltunk."

Az összetett hatás

A szabványosítás nem várt további előnyökkel járt:

Készletgazdálkodás:

- Készletszintek: 60%-vel csökkentve, miközben javult a rendelkezésre állás

- Elavult készlet: Megszüntette az $45,000-es holtkészletet.

- Beszállítói kapcsolatok: Erősebb partnerségek kevesebb szállítóval

- Vásárlóerő: Jobb árképzés a volumenkonszolidáció révén

Karbantartási hatékonyság:

- Szerszámkarbantartás: Egyszerűsítve, azonos felszereléssel

- Pótalkatrészek: Csökkentett összetettség és leltár

- Kalibrálás: Áramvonalas, alapfelszereltséggel

- Csere: Azonos szerszámok gyorsabb beszerzése

Milyen mérhető eredmények születtek a 6 hónapos megvalósítás után?

A valós eredmények bizonyítják a szisztematikus folyamatfejlesztés értékét a panelépítési műveletekben.

6 hónap elteltével Hassan üzlete 7,2 perces átlagos szerelési időt (40% javulás), 2% javítási arányt (87% javulás) és $180,000 éves munkaerő-megtakarítást ért el, miközben az ügyfelek elégedettsége 94%-re javult.

Hassan 6 hónapos teljesítményjelentése

Telepítési idő Eredmények:

| Metrikus | Mielőtt | A után | Fejlesztés |

|---|---|---|---|

| Átlagos idő mirigyként | 12.0 perc | 7.2 perc | 40% gyorsabb |

| Leggyorsabb technikus | 9.5 perc | 6.8 perc | 28% gyorsabb |

| Leglassabb technikus | 16.2 perc | 8.1 perc | 50% gyorsabb |

| Időbeli változékonyság (std dev) | 3.2 perc | 0.7 perc | 78% következetesebb |

Minőségjavítás:

| Minőségi mérőszám | Mielőtt | A után | Fejlesztés |

|---|---|---|---|

| Újrafeldolgozási arány | 15% | 2% | 87% csökkentés |

| Ügyfélpanaszok | 8/hó | 1/hó | 87% csökkentés |

| Jótállási költségek | $4,200/hó | $600/hó | 86% csökkentés |

| Első lépés hozama4 | 85% | 98% | 15% javítás |

Pénzügyi hatás:

Munkaügyi költségmegtakarítás:

- Havi tömszelencék telepítése: 2,000 egység

- Időmegtakarítás mirigynként: 4.8 perc

- Teljes havi megtakarítás: 160 óra

- Munkaerő aránya: $35/óra

- Havi megtakarítások: $5,600

- Éves megtakarítás: $67,200

Rework Reduction megtakarítás:

- Újrafeldolgozás csökkentése: 260 mirigy/hó (15%-2%)

- Átdolgozásonkénti idő: 8 perc

- Havi időmegtakarítás: 35 óra

- Havi megtakarítások: $1,225

- Éves megtakarítás: $14,700

Minőségi költségmegtakarítás:

- Jótállási költségek csökkentése: $3,600/hó

- Éves garanciális megtakarítás: $43,200

- Ellenőrzési idő csökkentése: 33 óra/hó

- Éves ellenőrzési megtakarítások: $13,860

Teljes éves megtakarítás: $138,960

Termelékenységi multiplikátorhatások

A fejlesztések pozitív visszacsatolásokat hoztak létre:

Munkavállalói elkötelezettség:

- Munkahelyi elégedettség: 6.2/10-ről 8.7/10-re emelkedett.

- Fordulatszám: Évi 18%-ről 6%-re csökkentve

- Képzési költségek: Csökkentve $25,000/évvel

- Túlóra: 15%-ről 5%-re csökkent a teljes óraszám.

Ügyfélhatás:

- Időbeni szállítás: 80%-ről 96%-re javult

- Ügyfél-elégedettség: 82%-ről 94%-re nőtt.

- Ismétlődő üzlet: 35%-vel növelve

- Új ügyfelek megszerzése: 8 új ügyfél 6 hónap alatt

Versenyelőny:

- Idézet átfutási idő: 5 napról 2 napra csökkentve

- Termelési kapacitás: Növelte a 25% létszámnövelés nélkül

- Nyereségkülönbözetek: 12%-vel javult a hatékonyságnövelésnek köszönhetően

- Piaci részesedés: Megszerezte 3 nagy versenytársának számláit

Dávid párhuzamos sikere

David németországi művelete hasonló eredményeket ért el:

David 6 hónapos mérőszámai:

- Telepítési idő: 14 perc → 6,5 perc (54% javulás)

- Újrafeldolgozási arány: 22% → 1.5% (93% javulás)

- Éves megtakarítás: €195,000 ($210,000)

- Ügyfélmegtartás: 75%-ről 92%-re javult

"Ezek az eredmények felülmúlták legmerészebb várakozásainkat is" - jelentette David. "Most már mi vagyunk a leggyorsabb panelépítő a régiónkban, és az ügyfelek ezt észrevették."

Hassan ROI-számítása

Végrehajtási beruházás:

- Szerszámállomások: $15,000 (5 állomás × $3,000)

- Elrendezés módosítása: $25,000 (munkapad átalakítása)

- Képzési program: $8,000 (eljárásfejlesztés + képzési idő)

- Készlet átszervezés: $5,000 (készlet összeállítása + címkézés)

- Teljes befektetés: $53,000

Éves juttatások:

- Munkaerő-megtakarítás: $67,200

- Újrafeldolgozás csökkentése: $14,700

- Minőségi fejlesztések: $57,060

- Termelékenységnövekedés: $45,000 (megnövelt kapacitás)

- Teljes éves juttatások: $183,960

ROI-számítás:

- Visszatérülési idő5: 3,5 hónap

- Éves ROI: 347%

- 3 éves NPV: $498,880

"Ez volt életünk legjobb befektetése" - zárta Hassan. "A fejlesztések kevesebb, mint 4 hónap alatt megtérültek, és még mindig látjuk, hogy az előnyök havonta gyarapodnak." 😉 😉

Következtetés

Ez az esettanulmány azt bizonyítja, hogy a szisztematikus folyamatfejlesztés a kábelfoglalatok telepítésében mérhető eredményeket hoz, amelyek átalakítják a panelépület működését.

GYIK a panellakások telepítésének hatékonyságáról

K: Mennyi időbe telik a hatékonyságnövelés megvalósítása?

A: A teljes bevezetés 3-4 hónapot vesz igénybe, fokozatos bevezetéssel. A szerszámállomások 2 hét alatt, az előre méretezett készletek 4 hét alatt, az elrendezés optimalizálása pedig 8-12 hét alatt valósítható meg a maximális hatékonyság érdekében.

K: Mi az a minimális üzletméret, ahol ezeknek a fejlesztéseknek van értelme?

A: Minden olyan üzlet, amely havonta több mint 500 kábeldrótot telepít, pozitív megtérülést fog látni. A kisebb üzletek először a szerszámok szabványosítását és az eljárásokat valósíthatják meg, majd a mennyiség növekedésével más fejlesztéseket is hozzáadhatnak.

K: Hogyan kezeli az ügyfelek speciális igényeit, amelyek nem illeszkednek a szabványos készletekhez?

A: Tartson fenn egy "speciális projektek" készletet a kevésbé gyakori tömlő típusokkal. Kövesse nyomon a felhasználást, hogy azonosítsa azokat a tételeket, amelyeket a standard készletekbe kellene átvinni. A 90% szabványosítás a 10% rugalmasságával jól működik.

K: Milyen képzésre van szükség a technikusok számára ezen új eljárások elsajátításához?

A: Tervezzen 8 órányi képzést technikusonként: 2 óra tanterem, 4 óra gyakorlati oktatás, 2 óra felügyelt telepítés. Minden munkaállomáson biztosítson gyors referenciakártyákat és vizuális segédeszközöket.

K: Hogyan tartja fenn a következetességet, amikor több műszakban dolgozik?

A: Műszakátadási ellenőrzőlisták bevezetése, a szerszámkalibrálási eljárások szabványosítása és minőségbiztosok kijelölése minden műszakra. Rendszeres auditok biztosítják, hogy az eljárásokat minden műszakban következetesen kövessék.

-

Ismerje meg az ipari automatizálási rendszerekben használt egyedi vezérlőpanelek működését és kialakítását. ↩

-

Ismerje meg a gyártási folyamatok hatékony szabványos működési eljárásainak (SOP) létrehozására és végrehajtására vonatkozó legjobb gyakorlatokat. ↩

-

Értse a jóváhagyott szállítói lista (AVL) használatának célját és előnyeit az ellátási lánc és a minőségirányítás területén. ↩

-

Megtanulhatja, hogyan kell kiszámítani a gyártási minőség és hatékonyság mérésének kritikus mérőszámát, a First Pass Yield-et (FPY). ↩

-

Fedezze fel a megtérülési idő kiszámításának képletét és módszertanát egy tőkebefektetés jövedelmezőségének értékeléséhez. ↩