A tömítések meghibásodása a kábeldugókban katasztrofális rendszerleállásokat, biztonsági kockázatokat és költséges sürgősségi javításokat okozhat, amelyek megfelelő anyagválasztással megelőzhetők lettek volna. A mérnökök gyakran küzdenek az EPDM és a szilikon tömítések közötti választással, mivel nem tudják, melyik anyag nyújt megbízható hosszú távú teljesítményt az adott üzemi körülmények között. A rossz választás a tömítések idő előtti elhasználódásához, az IP-besorolás romlásához és költséges karbantartási ciklusokhoz vezet.

Az EPDM tömítések kiválóan ellenállnak a kültéri időjárási viszonyoknak, és ózonállóság1 alkalmazások, míg szilikon2 tömítések kiváló magas hőmérsékleti teljesítményt és rugalmasságot biztosítanak, így az anyagválasztás kritikus az optimális kábelvezetési teljesítmény és élettartam szempontjából. Az egyes anyagok sajátos tulajdonságainak és korlátainak ismerete biztosítja, hogy a környezeti feltételekhez és a teljesítménykövetelményekhez megfelelő tömítést válasszon.

Miután a Bepto Connectornál több ezer tömítés teljesítményét elemeztem különböző iparágakban, figyelemre méltó sikereket és költséges kudarcokat is tapasztaltam, amelyek kizárólag a tömítőanyag kiválasztásán alapultak. Engedje meg, hogy megosszam Önnel azokat a műszaki meglátásokat és valós adatokat, amelyek segítenek Önnek kiválasztani az optimális tömítőanyagot a kábeldugók alkalmazásaihoz.

Tartalomjegyzék

- Mik a legfontosabb különbségek az EPDM és a szilikon tömítőanyagok között?

- Hogyan befolyásolják a hőmérsékleti szélsőségek az EPDM és a szilikon teljesítményét?

- Melyik tömítőanyag nyújt jobb kémiai ellenállást ipari alkalmazásokhoz?

- Mik a hosszú távú tartóssági és költségmegfontolások?

- GYIK az EPDM vs. szilikon kábeltömítésekről

Mik a legfontosabb különbségek az EPDM és a szilikon tömítőanyagok között?

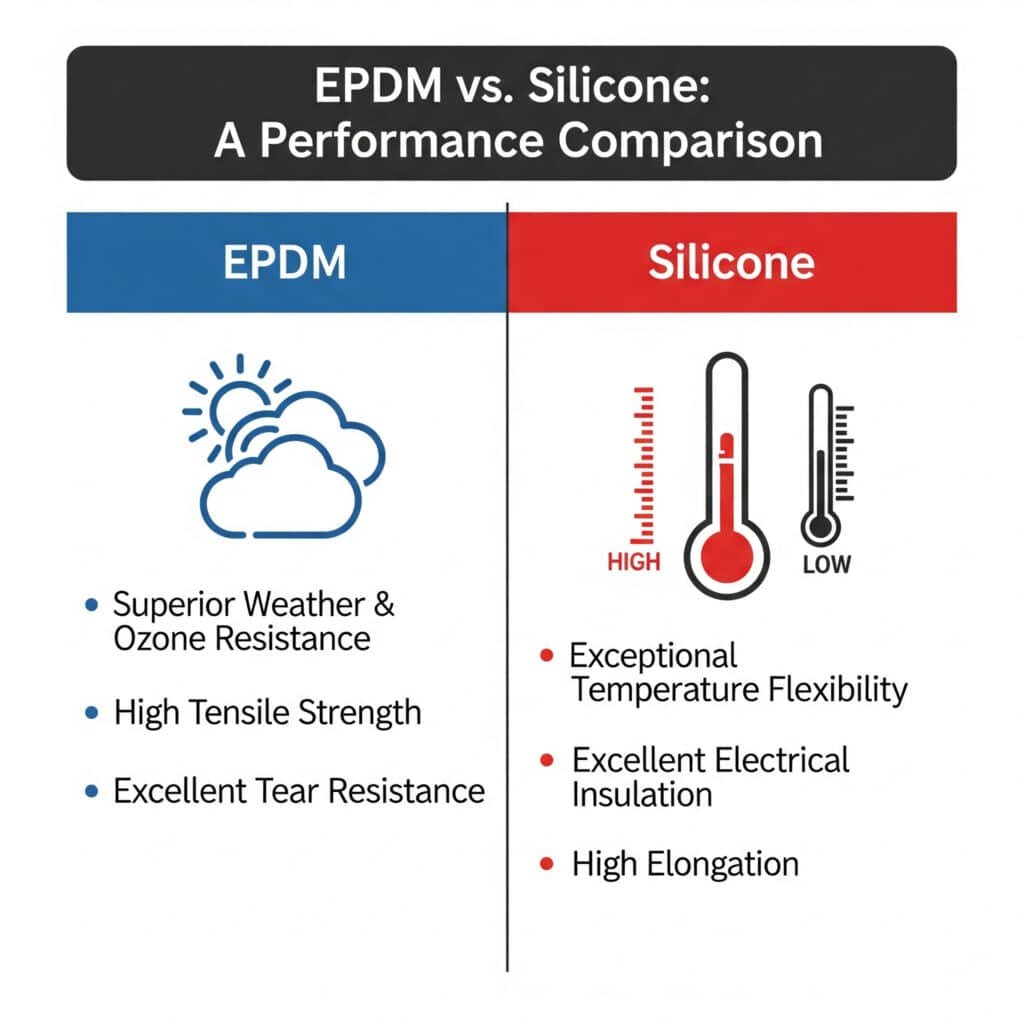

Az EPDM és a szilikon alapvető anyagtulajdonságainak megértése megmutatja, hogy a különböző kábelvezető alkalmazásokban miért jeleskednek.

EPDM (etilén-propilén-dién-monomer)3 kivételes ózon- és időjárásállóságot biztosít kiváló mechanikai tulajdonságokkal, míg a szilikon kiváló hőmérsékleti rugalmasságot és elektromos szigetelési tulajdonságokat biztosít. Ezek az alapvető különbségek határozzák meg, hogy melyik anyag nyújt optimális teljesítményt az Ön egyedi működési környezetében.

Anyagösszetétel és szerkezet

Az egyes anyagok molekuláris szerkezete eltérő teljesítményjellemzőket hoz létre:

EPDM gumi tulajdonságai:

- Polimer gerinc: Telített szénhidrogénlánc dien keresztkötéssel

- Főbb jellemzők: Kiváló ózonállóság, kiváló időjárásállóság

- Mechanikai szilárdság: Nagy szakítószilárdság (10-20 MPa)

- Rugalmasság: Jó rugalmasság a hőmérsékleti korlátozásokkal

- Költséghelyzet: Gazdaságosabb a szabványos alkalmazásokhoz

Szilikon gumi tulajdonságai:

- Polimer gerinc: Szilícium-oxigén lánc szerves oldalcsoportokkal

- Főbb jellemzők: Kivételes hőmérséklet-stabilitás, elektromos szigetelés

- Mechanikai szilárdság: Mérsékelt szakítószilárdság (4-10 MPa)

- Rugalmasság: Szélsőséges hőmérsékleti tartományokban is rugalmas marad

- Költséghelyzet: Prémium anyag magasabb kezdeti befektetéssel

Fizikai tulajdonságok összehasonlítása

| Ingatlan | EPDM tömítések | Szilikon tömítések | Teljesítmény hatása |

|---|---|---|---|

| Keménység (A part4) | 40-90 | 20-80 | Az EPDM szélesebb keménységi tartományt kínál |

| Szakítószilárdság | 10-20 MPa | 4-10 MPa | Az EPDM kiváló mechanikai szilárdságot biztosít |

| Nyúlás | 100-600% | 100-800% | A szilikon jobb rugalmasságot biztosít |

| Tömörítési készlet5 | 15-25% | 10-30% | Összehasonlítható hosszú távú tömítés |

| Szakadási ellenállás | Kiváló | Jó | EPDM jobb a nagy igénybevételű alkalmazásokhoz |

Daviddel, egy arizonai napelemfarm karbantartási vezetőjével együttműködve felfedeztük, hogy a kábeldugókban lévő EPDM tömítések 3-4 év után UV-süllyedést mutatnak, annak ellenére, hogy időjárásállóságukról híresek. Az intenzív sivatagi UV-expozíció meghaladta a tipikus EPDM-határértékeket. A prémium szilikontömítésekre való áttérés megszüntette az UV-degradációs problémákat, és az élettartamot több mint 10 évre hosszabbította meg, ami a karbantartás csökkenésével igazolta a magasabb kezdeti költségeket.

Gyártási és feldolgozási különbségek

A gyártási módszerek befolyásolják a végső tömítés teljesítményét:

EPDM gyártás:

- Vulkanizálás: Kénnel vagy peroxiddal működő gyógyító rendszerek

- Adalékanyagok: Szénfekete az UV-védelemért, stabilizátorok az ózonállóságért

- Feldolgozás: Kiváló alakíthatóság, gyors keményedési ciklusok

- Minőségellenőrzés: Egységes tulajdonságok, kiszámítható teljesítmény

Szilikongyártás:

- Keményedési mechanizmus: Platina-katalizált addíciós vagy kondenzációs keményítés

- Adalékanyagok: Erősítő szilícium-dioxid, hőstabilizátorok, színezékek

- Feldolgozás: Gondos hőmérséklet-szabályozást, hosszabb kikeményedési ciklusokat igényel.

- Minőségellenőrzés: Érzékenyebb a szennyeződésekre, tiszta helyiségben való elhelyezés szükséges.

Hogyan befolyásolják a hőmérsékleti szélsőségek az EPDM és a szilikon teljesítményét?

A hőmérséklet-teljesítmény jelenti a legjelentősebb különbséget az EPDM és a szilikon tömítőanyagok között a kábeldugók alkalmazásakor.

A szilikon tömítések -65°C és +200°C között megőrzik a rugalmasságot és a tömítés integritását, míg az EPDM tömítések -45°C és +150°C között optimálisan működnek, így a szilikon nélkülözhetetlen a szélsőséges hőmérsékletű alkalmazásokban. Ezeknek a hőmérsékleti határértékeknek a megértése megelőzi a költséges tömítés meghibásodásokat az igényes környezetben.

Alacsony hőmérsékletű teljesítményelemzés

A hideg időjárási alkalmazások kritikus különbségeket mutatnak:

EPDM Alacsony hőmérsékleti jellemzők:

- Törékeny pont: -45°C és -55°C között, összetételtől függően

- Rugalmasság megtartása: Jó -40°C-ig

- Tömítés hatékonysága: Megtartja az IP68 védettséget -40°C-ig

- Telepítési megfontolások: Merevebbé válik, óvatos kezelést igényel

Szilikon Alacsony hőmérsékleti jellemzők:

- Törékeny pont: -65°C és -115°C között, a minőségtől függően

- Rugalmasság megtartása: Kiváló rugalmasság fenntartva

- Tömítés hatékonysága: Megtartja az IP68 védettséget -60°C-ig

- Telepítési megfontolások: Rugalmas marad, könnyű telepítés

Hassannal dolgoztam együtt, aki tengeri szélerőműveket irányít az Északi-tengeren, ahol a kábeldrótok akár -30 °C-os hőmérsékletnek, magas páratartalomnak és sós vízpermetnek vannak kitéve. Kezdetben EPDM tömítéseket használtak, de a téli hónapokban a tömítés megkeményedett és mikrorepedéseket tapasztaltak. Szilikon tömítéseink kiküszöbölték a hideg időjárás okozta meghibásodásokat, és egyenletes teljesítményt biztosítottak az évszakos hőmérséklet-ingadozások során.

Magas hőmérsékletű teljesítmény összehasonlítás

Az emelt hőmérsékletű alkalmazások a szilikon egyértelmű előnyét mutatják:

| Hőmérséklet tartomány | EPDM teljesítmény | Szilikon teljesítmény | Ajánlott alkalmazások |

|---|---|---|---|

| 100-120°C | Jó rövid távú | Kiváló hosszú távú | Gépházak, ipari kemencék |

| 120-150°C | Korlátozott időtartam | Kiváló folyamatos | Magas hőmérsékletű feldolgozás |

| 150-180°C | Nem ajánlott | Jó, megfelelő osztályzattal | Autóipari motorháztető alatti alkalmazások |

| 180-200°C | Gyors lebomlás | Elfogadható rövid távú | Speciális magas hőmérsékletű berendezések |

Termikus ciklikus hatások

Az ismételt hőmérséklet-ciklikus tesztek tartóssági különbségeket mutatnak:

EPDM termikus ciklikussági eredmények:

- Vizsgálati feltételek: -40°C-tól +120°C-ig, 1000 ciklus

- Teljesítmény: 15-20% a tömörítési készlet növelése

- Pecsét sértetlensége: A tesztelés során végig megtartotta az IP68-as minősítést

- Hibamód: Fokozatos megkeményedés, esetleges repedezés

Szilikon termikus ciklikus ciklizálás eredményei:

- Vizsgálati feltételek: -60°C-tól +180°C-ig, 1000 ciklus

- Teljesítmény: 5-10% a kompressziókészlet növelése

- Pecsét sértetlensége: A tesztelés során végig megtartotta az IP68-as minősítést

- Hibamód: Minimális degradáció, fenntartott rugalmasság

Melyik tömítőanyag nyújt jobb kémiai ellenállást ipari alkalmazásokhoz?

A kémiai kompatibilitás határozza meg a tömítőanyag kiválasztását olyan ipari környezetben, ahol a kábeldugók különböző vegyi anyagoknak és oldószereknek vannak kitéve.

Az EPDM tömítések kiválóan ellenállnak a poláris vegyi anyagoknak, savaknak és lúgoknak, míg a szilikon tömítések kiválóan ellenállnak az olajoknak, üzemanyagoknak és a nem poláris oldószereknek, így a vegyi környezet értékelése kritikus a megfelelő anyagválasztás szempontjából. Az egyes vegyi expozíciók megértése megelőzi a tömítések idő előtti károsodását és a rendszer meghibásodását.

Kémiai ellenállás mátrix

A különböző kémiai osztályok másképp hatnak az egyes anyagokra:

EPDM Kémiai kompatibilitás:

- Kiváló ellenállás: Víz, gőz, poláris oldószerek, savak (hígítva), lúgok, ózon

- Jó ellenállás: Alkoholok, glikolok, egyes hidraulikus folyadékok

- Gyenge ellenállás: Olajok, üzemanyagok, aromás szénhidrogének, koncentrált savak

- Lebomlási mechanizmus: Duzzadás szénhidrogén környezetben

Szilikon Kémiai kompatibilitás:

- Kiváló ellenállás: Olajok, üzemanyagok, nem poláris oldószerek, szélsőséges hőmérsékletek

- Jó ellenállás: Híg savak, egyes szerves vegyi anyagok, UV-expozíció

- Gyenge ellenállás: Gőz, erős lúgok, poláris oldószerek, egyes üzemanyagok.

- Lebomlási mechanizmus: Lágyulás sarki környezetben

Ipari alkalmazáselemzés

Az egyes iparágak testre szabott anyagválasztást igényelnek:

Vegyipari feldolgozó üzemek:

- EPDM előnyök: Kiváló savállóság, lúgokkal való kompatibilitás

- Szilikon előnyök: Magas hőmérsékleti stabilitás, olajállóság

- Ajánlás: EPDM vizes folyamatokhoz, szilikon szerves folyamatokhoz

Autóipari alkalmazások:

- EPDM előnyök: Hűtőfolyadékkal való kompatibilitás, időjárásállóság

- Szilikon előnyök: Motorolaj-ellenállás, magas hőmérsékletű teljesítmény

- Ajánlás: Szilikon a motorháztető alá, EPDM külső alkalmazásokhoz

Élelmiszer-feldolgozó ipar:

- EPDM előnyök: FDA-megfelelőség, gőzállóság, költséghatékonyság

- Szilikon előnyök: Magas hőmérsékletű sütési alkalmazások, tapadásmentes tulajdonságok

- Ajánlás: EPDM általános élelmiszer-feldolgozáshoz, szilikon sütéshez/főzéshez

Maria-val, egy texasi nagy petrolkémiai létesítmény üzemmérnökével együttműködve a szénhidrogéngőzöknek kitett kábeldugók tömítéseinek meghibásodásával foglalkoztunk. A kezdeti EPDM tömítések 6-8 hónapon belül megduzzadtak és elvesztették tömítő képességüket. Szilikon tömítéseink megszüntették a duzzadási problémákat, és több mint 5 évig megbízhatóan működtek szénhidrogén környezetben.

Mik a hosszú távú tartóssági és költségmegfontolások?

Az életciklusköltség-elemzés feltárja az EPDM és a szilikon tömítések valódi értékét a kábeldugók alkalmazásánál.

Bár a szilikon tömítések 40-60% kezdetben többe kerülnek, a szélsőséges körülmények közötti kiváló tartósságuk gyakran jobb teljes üzemeltetési költséget biztosít a hosszabb élettartam és a csökkentett karbantartási követelmények révén. A megfelelő gazdasági elemzés mind a kezdeti költségeket, mind a hosszú távú teljesítménytényezőket figyelembe veszi.

Költségelemzési keretrendszer

Kezdeti anyagköltségek (kábeldugótömítésenként):

- EPDM tömítések: $0.50-1.50 mérettől és minőségtől függően

- Szilikon tömítések: $0.80-2.50 mérettől és minőségtől függően

- Prémium különbség: 40-80% magasabb szilikonhoz

Telepítési és munkadíjak:

- Mindkét anyag: Hasonló telepítési eljárások és időigény

- Szilikon előny: A jobb rugalmasság alacsony hőmérsékleten megkönnyíti a telepítést

- EPDM előny: Az alacsonyabb anyagköltség csökkenti a készletberuházást

Élettartam összehasonlítás

10 év alatt több mint 5000 telepítésből származó helyszíni teljesítményadatok:

| Alkalmazási környezet | EPDM élettartam | Szilikon élettartam | Költségelőny |

|---|---|---|---|

| Szabványos beltéri | 8-12 éves korig | 12-15 év | EPDM (alacsonyabb költség) |

| Kültéri időjárás | 5-8 év | 10-15 év | Szilikon (hosszú élettartam) |

| Magas hőmérséklet | 2-4 év | 8-12 éves korig | Szilikon (tartósság) |

| Kémiai expozíció | 3-6 év | 6-10 év | A vegyi anyagoktól függ |

Teljes tulajdonlási költségelemzés

10 éves TCO példa (100 kábeldugó, kültéri alkalmazás):

EPDM forgatókönyv:

- Kezdeti költség: $100 (plombák)

- Csereköltség (2 ciklus): $200

- Munkaügyi költség: $300

- Teljes 10 éves költség: $600

Szilikon forgatókönyv:

- Kezdeti költség: $150 (tömítések)

- Csereköltség (1 ciklus): $150

- Munkaügyi költség: $150

- Teljes 10 éves költség: $450

- Megtakarítás: 25% alacsonyabb összköltség

Karbantartási és megbízhatósági tényezők

EPDM karbantartási követelmények:

- Ellenőrzési gyakoriság: 18-24 havonta normál körülmények között

- Cserejelzők: Felületi repedések, keményedés, nyomószilárdulás

- Hibamódok: UV lebomlás, ózonrepedés, termikus öregedés

- Kiszámíthatóság: Jól bevált öregedési minták

Szilikon karbantartási követelmények:

- Ellenőrzési gyakoriság: 36-48 havonta a legtöbb esetben

- Cserejelzők: Lágyulás, szakadási sérülés, szennyeződések

- Hibamódok: Kémiai támadás, mechanikai sérülés, szélsőséges hőmérséklet

- Kiszámíthatóság: Fokozatosabb degradáció, hosszabb szolgálati figyelmeztetések

A Bepto Connectornál részletes alkalmazási elemzéssel és életciklusköltség-modellezéssel segítünk ügyfeleinknek optimalizálni a tömítőanyag-választást. Műszaki csapatunk értékeli az Ön egyedi üzemeltetési körülményeit, a vegyi expozíciókat és a teljesítménykövetelményeket, hogy a legköltséghatékonyabb megoldást ajánlhassa az Ön kábeldugó-alkalmazásaihoz.

Következtetés

Az EPDM és a szilikon tömítések közötti választás jelentősen befolyásolja a kábeldugók teljesítményét, megbízhatóságát és a teljes tulajdonlási költséget. Az EPDM kiváló időjárásállóságával és költséghatékonyságával kitűnik a szabványos ipari alkalmazásokban, míg a szilikon a magasabb kezdeti költségek ellenére is kiváló teljesítményt nyújt szélsőséges hőmérsékleti és vegyi környezetben.

A siker attól függ, hogy a tömítés anyagtulajdonságai pontosan illeszkednek-e az Ön egyedi üzemi körülményeihez. A kiválasztás során vegye figyelembe a hőmérsékleti tartományokat, a vegyi anyagoknak való kitettséget, az UV-szintet és a karbantartási képességeket. A Bepto Connector széleskörű terepi tapasztalata és műszaki szakértelme biztosítja, hogy az optimális tömítőanyagot válassza ki a megbízható, hosszú távú kábeldugó teljesítmény érdekében az Ön kritikus alkalmazásaihoz.

GYIK az EPDM vs. szilikon kábeltömítésekről

K: A meglévő kábeldugókban az EPDM tömítések helyettesíthetők szilikon tömítésekkel?

A: Igen, a szilikontömítések általában helyettesíthetik az EPDM tömítéseket ugyanabban a kábeldugóházban, feltéve, hogy megfelelnek az azonos méretbeli előírásoknak. Ellenőrizze azonban a kémiai kompatibilitást az adott alkalmazással, és mérlegelje a magasabb költséget a teljesítményelőnyökkel szemben, mielőtt váltana.

K: Melyik tömítőanyag a jobb a kültéri napelemes berendezésekhez?

A: A szilikon tömítések általában jobbak a napelemes berendezésekhez a kiváló UV-ellenállás és a hőmérsékletciklusok közötti teljesítmény miatt. Míg az EPDM jó időjárásállóságot biztosít, a szilikon rugalmasságát a szélsőséges hőmérsékleti viszonyok között is megőrzi, és ellenáll az UV károsodásnak, így ideális a több mint 20 éves napelemes alkalmazásokhoz.

K: Honnan tudom, hogy mikor kell kicserélni a kábeldugó tömítéseket?

A: Cserélje ki a tömítéseket, ha felületi repedést, tartós deformációt, megkeményedést (EPDM) vagy túlzott lágyulást (szilikon) észlel. Az anyagtól és a környezettől függően 18-36 havonta végzett rendszeres ellenőrzés segít a csere szükségességének felismerésében, mielőtt a tömítés meghibásodna.

K: Az EPDM és a szilikon tömítésekhez is kaphatóak élelmiszeripari minőségű változatok?

A: Igen, mindkét anyag elérhető FDA-kompatibilis minőségben az élelmiszer-feldolgozási alkalmazásokhoz. A szilikon a magas hőmérsékletű élelmiszer-feldolgozáshoz (sütés, főzés) előnyben részesül, míg az EPDM jól működik a normál élelmiszer-feldolgozási környezetekben, alacsonyabb hőmérsékleten és gőztisztítással.

K: Mi okozza a tömítések idő előtti meghibásodását a kábeldugókban?

A: A leggyakoribb okok közé tartozik a környezetnek nem megfelelő anyagválasztás, a túlhúzás a telepítés során, a vegyi anyagokkal való összeférhetetlenség, az anyaghatárokat meghaladó szélsőséges hőmérséklet, valamint a nem UV-álló készítmények esetében az UV-expozíció. A megfelelő anyagválasztás és beépítési eljárások a legtöbb idő előtti meghibásodást megelőzik.

-

Értse meg, hogy a légkörben lévő ózon hogyan bonthat le bizonyos elasztomereket, valamint az ellenállóság vizsgálatára használt módszereket. ↩

-

Ismerje meg a kiváló hőstabilitásáról és rugalmasságáról ismert szilikongumi egyedülálló tulajdonságait. ↩

-

Fedezze fel az EPDM, egy sokoldalú szintetikus gumi részletes kémiai, termikus és mechanikai tulajdonságait. ↩

-

Ismerje meg a Shore A skálát, amely a rugalmas polimeranyagok keménységének vagy durométerének mérésére szolgáló szabványos módszer. ↩

-

Fedezze fel ezt a kritikus anyagtulajdonságot, amely egy elasztomer tartós deformációját méri hosszan tartó nyomófeszültség után. ↩