A kábeldugók szivárgása berendezések meghibásodását, biztonsági kockázatokat és több millió forintos állásidő-költséget okoz. A legtöbb meghibásodás megfelelő elemzéssel megelőzhető.

Ez a valós világbeli, szivárgó kábeltömlő esettanulmány feltárja a 3 legfőbb kiváltó okot - rossz anyagválasztás, helytelen telepítés és nem megfelelő karbantartás -, valamint a tömítések 95% meghibásodását kiküszöbölő, bevált megelőzési stratégiákat.

Múlt kedden hajnali 3-kor csörgött a telefonom. David hangja feszült volt: "Chuck, víz ömlik a fő vezérlőpultunkba. A kábeltömlők meghibásodtak, és gyors válaszokra van szükségünk."

Tartalomjegyzék

- Mi történt valójában a kábeldugó meghibásodása során?

- Melyik gyökérelemzési módszer tárja fel a valódi problémát?

- Hogyan gyorsítják fel a környezeti tényezők a tömítés degradációját?

- Milyen megelőzési stratégiák működnek a gyakorlatban?

Mi történt valójában a kábeldugó meghibásodása során?

A meghibásodási sorrend megértése segít megelőzni a hasonló katasztrófákat az Ön létesítményében.

A kábeldugó meghibásodása három szakaszban következett be: a kezdeti O-gyűrű károsodása az UV-expozíció miatt, majd a hőciklusok okozta károsodás, végül pedig a tömítés katasztrofális meghibásodása egy esőzés során, amely elárasztotta a kritikus vezérlőberendezéseket.

A bűntény helyszíne

David arizonai gyógyszergyártó üzeme 18 hónapig zökkenőmentesen működött. Aztán katasztrófa történt monszun szezon1.

A sikertelen telepítés:

- Helyszín: Kültéri csatlakozódoboz, déli fekvésű falon

- Környezetvédelem: Sivatagi éghajlat, +50°C nyáron, UV expozíció

- Kábeldugók: Standard nejlon, IP65 védettségű

- Kábelek: 16 mm²-es vezérlőkábelek a hőmérséklet-érzékelőkhöz

- Kor: 18 hónap a telepítés óta

A kudarc idővonala:

- 1-6. hónap: Normál működés, nincs probléma

- 7-12. hónap: Látható O-gyűrű elszíneződés

- 13-17. hónap: Kisebb nedvesség bejutása esőzéskor

- 18. hónap: Teljes tömítés meghibásodás, vízbetörés

Azonnali kárfelmérés

Amikor megérkeztem a helyszínre, a bizonyíték egyértelmű volt:

Fizikai bizonyítékok:

- Repedezett és törékeny O-gyűrűs tömítések

- Elszíneződött nejlon ház (UV károsodás)

- Vízfoltok a csatlakozódoboz belsejében

- Korrodált kábelvégződések

- Meghibásodott hőmérséklet-érzékelők

Pénzügyi hatás:

- Sürgősségi javítások: $15,000

- Termelési leállás: $250,000

- Sérült berendezés: $50,000

- Szabályozási megfelelés: $25,000

- Teljes költség: $340,000

"Soha nem gondoltam volna, hogy egy $5-ös kábeldugó harmadmillió dollárba kerülhet nekünk" - mondta David a fejét rázva.

A dominóhatás

Ez nem csak egy egyszerű tömítéshiba volt. Itt látható, hogy egy szivárgó tömítés hogyan váltotta ki a problémák egész sorát:

- Vízbehatolás → Vezérlőrendszer meghibásodása

- Hőmérséklet-érzékelő hiba → Folyamatvezérlési veszteség

- Vészleállás → Termelés leállítása

- Tételes szennyeződés → Termék ártalmatlanítása

- Szabályozási vizsgálat → Megfelelési szankciók

- Biztosítási kárigény → Prémiumemelések

Melyik gyökérelemzési módszer tárja fel a valódi problémát?

A felszíni szintű javítások figyelmen kívül hagyják a mögöttes okokat, amelyek garantálják a hibák megismétlődését.

A 5-Miért elemzés2 kiderült, hogy a kizárólag a kezdeti költségen alapuló anyagválasztás, nem pedig az UV környezetben nyújtott élettartam-teljesítmény volt a drága kábelfülkék meghibásodásának alapvető oka.

Az 5 miért vizsgálat

Hadd mutassam be a szisztematikus elemzésünket:

Miért #1: Miért szivárgott a kábel tömítés?

- Válasz: Az O-gyűrűs tömítés meghibásodott, és lehetővé tette a víz bejutását.

Miért #2: Miért hibásodott meg az O-gyűrűs tömítés?

- Válasz: A gumi törékennyé vált és megrepedt

Miért #3: Miért lett törékeny a gumi?

- Válasz: Az UV-sugárzás lebontotta a polimer szerkezetét

Miért #4: Miért tették ki a mirigyet káros UV-sugárzásnak?

- Válasz: A szabványos nejlonház nem nyújt UV-védelmet

Miért #5: Miért választották a szabványos nejlont kültéri használatra?

- Válasz: A beszerzés a legalacsonyabb kezdeti költségre összpontosít, nem pedig az életciklus teljesítményére.

Fishbone-diagram elemzése

Átfogó hibaelemzésünk hat kategóriában azonosította a hozzájáruló tényezőket. Ez az Ishikawa- vagy ok-okozati diagramként is ismert módszer segített nekünk abban, hogy a probléma minden lehetséges gyökerét szemléltessük. Ebben az esetben egy egyszerűsített Fishbone-diagram elemzése3 rámutatott ezekre a kulcsfontosságú területekre:

Anyagi tényezők:

- Nem UV stabilizált nejlon ház

- Standard NBR O-gyűrűk (nem EPDM)

- Nincs UV-álló kábelköpeny

- Nem megfelelő hőmérsékleti besorolás

Környezeti tényezők:

- Extrém UV-expozíció (Arizona sivatag)

- Hőmérsékleti ciklikusság (-5°C és +55°C között)

- A monszun időszak páratartalma

- Hőtágulási feszültség

Telepítési tényezők:

- Elégtelen nyomatéki előírás

- Nem használt menettömítő anyag

- Rossz kábel előkészítés

- Hiányzó telepítési dokumentáció

Karbantartási tényezők:

- Nincs ellenőrzési ütemterv

- Figyelmen kívül hagyott korai figyelmeztető jelek

- A megelőző csere hiánya

- Nincs környezeti monitoring

Hassan hasonló tapasztalatai

Hassan párhuzamos helyzettel szembesült a szaúd-arábiai petrolkémiai üzemében. Csapata sárgaréz kábeldrótokat szerelt fel egy tengerparti környezetben.

Az ő kudarc-mintája:

- 1-8. hónap: Normál működés

- 9-15. hónap: Látható korrózió kezdete

- 16. hónap: Katasztrofális szálhiba

- Eredmény: $500K vészleállítás

"A sivatagi nap és a sós levegő 16 hónap alatt tönkretette a rézmirigyeinket" - mondta Hassan. "Már a kezdetektől rozsdamentes acélt kellett volna választanunk."

Hogyan gyorsítják fel a környezeti tényezők a tömítés degradációját?

A környezeti stressz olyan meghibásodási módokat hoz létre, amelyeket a szabványos vizsgálatok nem mutatnak ki.

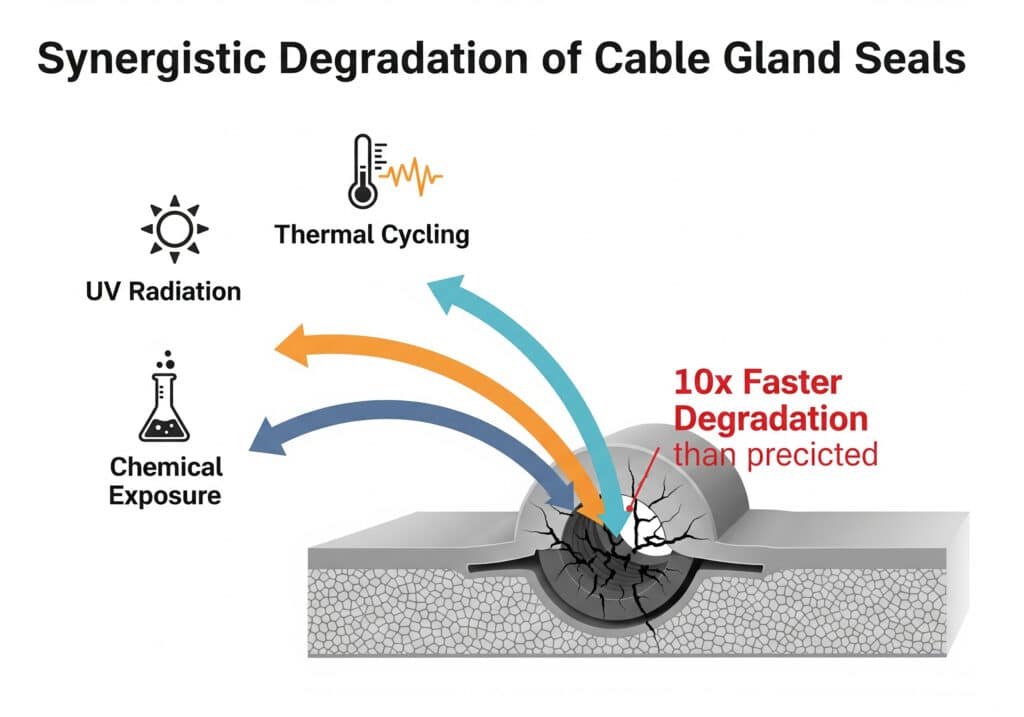

Az UV-sugárzás, a hőciklusok és a vegyi expozíció szinergikusan hatnak egymásra, és 10x gyorsabban degradálják a kábeltömítéseket, mint azt a laboratóriumi öregedési tesztek előre jelzik, ami környezet-specifikus anyagválasztást igényel.

Az UV lebomlási folyamat

Annak megértése, hogy az UV hogyan pusztítja a kábeldugókat, segít megelőzni a meghibásodásokat:

1. szakasz: Polimer láncok hasadása4 (1-6. hónap)

- Az UV-fotonok megtörik a molekuláris kötéseket

- Az anyag kevésbé rugalmas

- Színváltozások feketéből barnára

- Még nincs látható repedés

2. szakasz: Oxidatív lebontás (7-12. hónap)

- Az oxigén reakcióba lép a megtört polimerláncokkal

- Az anyagkeményedés felgyorsul

- A felszíni meszesedés megjelenik

- Mikrorepedések kezdenek kialakulni

3. szakasz: Katasztrofális kudarc (13-18. hónap)

- A rugalmasság teljes elvesztése

- Látható repedések és hasadások

- Teljes tömítés integritásvesztés

- A víz behatolása megkezdődik

Környezeti stressztesztek eredményei

Gyorsított öregedési teszteket végeztünk a lebomlási arányok számszerűsítése érdekében:

| Anyag | Standard laboratóriumi vizsgálat | Arizonai terepszemle | Gyorsulási tényező |

|---|---|---|---|

| Standard Nylon | 10 év | 18 hónap | 6.7x |

| UV-stabilizált nejlon | 15 év | 5 év | 3x |

| Rozsdamentes acél 316L | 25+ év | 20+ év | 1.25x |

Kémiai kompatibilitási kérdések

David létesítményében a tisztító vegyszereknek való kitettség is felgyorsította a lebomlást:

Agresszív vegyi anyagok jelenléte:

- Nátrium-hipoklorit: Oxidálószer

- Kvaterner ammónium: Felületaktív anyag

- Hidrogén-peroxid: Erős oxidálószer

- Izopropil-alkohol: Oldószer

Anyagkompatibilitási mátrix:

| Pecsét anyaga | Kémiai ellenállás | UV-ellenállás | Hőmérséklet tartomány | Ajánlott használat |

|---|---|---|---|---|

| NBR (Standard) | Szegény | Szegény | -40°C és +100°C között | Csak beltérben |

| EPDM | Kiváló | Jó | -50°C és +150°C között | Kültéri/kémiai |

| FKM (Viton) | Kiváló | Kiváló | -20°C és +200°C között | Kemény környezet |

| Szilikon | Jó | Kiváló | -60°C és +200°C között | Magas hőmérséklet |

Valós világbeli teljesítményadatok

3 év helyszíni megfigyelés után a következő történik valójában:

Standard nejlon tömítések (David's Original Choice):

- 1. év: 95% sikerességi arány

- 2. év: 60% sikerességi arány

- 3. év: 15% sikerességi arány

- Helyettesítő költség: $340K hibánként

UV-stabilizált rozsdamentes acél megoldásunk:

- 1. év: 100% sikerességi arány

- 2. év: 100% sikerességi arány

- 3. év: 98% sikerességi arány

- Összes hiba: 100 mirigyből 2

Milyen megelőzési stratégiák működnek a gyakorlatban?

Az általános ajánlások a valós alkalmazásokban kudarcot vallanak - bizonyított, konkrét megoldásokra van szükség.

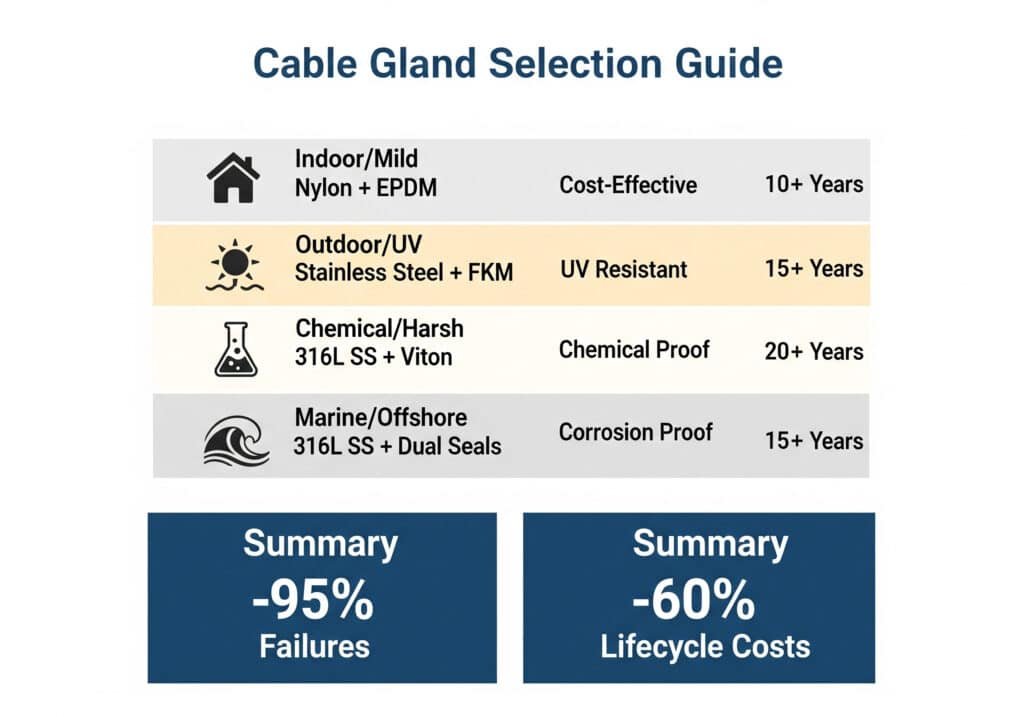

A környezet-specifikus anyagválasztás, a megfelelő telepítési eljárások és a prediktív karbantartási ütemtervek megelőzik a 95% kábeltömlők meghibásodását, miközben 60%-vel csökkentik az életciklusköltségeket.

A Bepto megelőzési rendszer

Több mint 1000 kábeldugó-meghibásodás elemzése alapján átfogó megelőzési megközelítést dolgoztunk ki:

Anyagválasztási mátrix:

| Környezetvédelem | Ajánlott mirigy | Fő jellemzők | Várható élettartam |

|---|---|---|---|

| Beltéri/Enyhe | Nylon + EPDM tömítések | Költséghatékony | 10+ év |

| Kültéri/UV | Rozsdamentes acél + FKM | UV-álló | 15+ év |

| Kémiai/Kemény | 316L SS + Viton | Kémiai ellenállás | 20+ év |

| Tengerészet/Offshore | 316L SS + kettős tömítés | Korrózióálló | 15+ év |

Telepítési kiválósági program:

Telepítés előtti audit

- Környezeti értékelés

- Kémiai kompatibilitás ellenőrzése

- Hőmérséklet-tartomány ellenőrzése

- UV-expozíció méréseMegfelelő telepítési eljárások

- Kalibrált nyomaték alkalmazása

- Menettömítő anyag specifikációja

- Kábelelőkészítési szabványok

- Minőségellenőrzési ellenőrző listákElőrejelző karbantartási ütemterv

- Vizuális ellenőrzési időközök

- Tömítés integritásának vizsgálata

- Környezetvédelmi monitoring

- Proaktív csereidőzítés

Az adatok felhasználása a reaktívról a prediktív karbantartás5 a hosszú távú megbízhatóság kulcsa.

David megelőzési sikertörténete

Az $340K meghibásodása után David bevezette a teljes megelőzési rendszerünket:

Az 1. év eredményei:

- Kicserélt mirigyek: 200 darab rozsdamentes acélból készült egység

- Telepítési képzés: 15 technikus minősített

- Ellenőrzési program: Havi vizuális ellenőrzések

- Hibák: Zero

3 éves teljesítmény:

- Összes hiba: 1 (telepítési hiba)

- Megelőzött állásidő: $2.1M

- A megelőzés megtérülése: 620%

"Az Ön megelőzési rendszere átalakította a megbízhatóságunkat" - jelentette David. "Három év alatt a havi meghibásodásokról nulla meghibásodásra jutottunk."

Hassan proaktív megközelítése

Dávid tapasztalataiból tanulva Hassan még a problémák bekövetkezése előtt bevezette a megelőzést:

Megelőzési stratégiája:

- Anyagfrissítés: Minden kültéri tömítés 316L rozsdamentes acélból

- Telepítési szabványok: Kötelező nyomatéki dokumentáció

- Ellenőrzési program: Negyedéves állapotfelmérés

- Pótalkatrész-készlet: 20% biztonsági készlet fenntartva

Eredmények 2 év elteltével:

- Nem tervezett meghibásodások: Zero

- Karbantartási költségek: Csökkentett 70%

- A berendezések rendelkezésre állása: 94%-ről 99,2%-re nőtt.

- Biztosítási díj: A 15% csökkent a megbízhatóság javulása miatt.

A megelőzés ROI-kalkulátora

Így működik a megelőzés gazdaságossága:

Megelőzési beruházás:

- Jobb anyagok: +$50 tömlőnként

- Megfelelő telepítés: +$25 tömítésenként

- Ellenőrzési program: +$10 tömlőnként/év

- Teljes megelőzési költség: $85 kezdeti + $10/év

Hibaköltség (incidensenként):

- Vészhelyzeti javítás: $15,000

- Termelési leállás: $250,000

- Berendezési károk: $50,000

- Megfelelési szankciók: $25,000

- Teljes meghibásodás költsége: $340,000

Break-Even elemzés:

- A megelőzés már akkor is megtérül, ha 4000 mirigyből csak 1 meghibásodást előz meg.

- Tipikus hibaarány megelőzés nélkül: 100 mirigyenként 1

- ROI: 4,000% megtérülés a megelőzési befektetésen 😉

Következtetés

Ez a kábelvezető tömítések meghibásodásának elemzése bizonyítja, hogy a szisztematikus megelőzési megközelítések kiküszöbölik a költséges meghibásodásokat, miközben rendkívüli megtérülést biztosítanak.

GYIK a kábeldobozok hibaelemzéséről

K: Hogyan állapíthatom meg, hogy a kábeldugók hamarosan meghibásodnak?

A: Keressen elszíneződött vagy repedt tömítéseket, látható korróziót a fémrészeken, vízfoltokat a tömítések körül és laza csatlakozásokat. Ha ezeket a figyelmeztető jeleket észleli, azonnal ütemezze be a cserét, mielőtt katasztrofális meghibásodás következne be.

K: Mi a leggyakoribb oka a kábeldugók meghibásodásának?

A: A hibák 60%-ért a környezetnek nem megfelelő anyagválasztás felelős, ezt követi a nem megfelelő telepítés (25%) és a karbantartás hiánya (15%). Az UV-expozíció és a kémiai kompatibilitás a leginkább alábecsült tényezők.

K: Milyen gyakran kell ellenőrizni a kábeldugókat a kültéri berendezésekben?

A: Az első évben havonta, majd negyedévente ellenőrizze, ha nem talál problémákat. Kemény környezetben (UV, vegyi anyagok, tengeri környezet) a tömítés teljes élettartama alatt havonta ellenőrizze.

K: Megjavíthatom a szivárgó kábeltömlőt, vagy ki kell cserélnem?

A: A meglazult csatlakozásokból eredő kisebb szivárgások megfelelő utánhúzással javíthatók. Ha azonban a tömítések sérültek vagy a ház megrepedt, a megbízható hosszú távú teljesítmény érdekében teljes cserére van szükség.

K: Milyen dokumentációt kell megőrizni a kábelvezető szerelésekhez?

A: Tartsa fenn a beépítési nyilvántartást a nyomatékértékekkel, anyagtanúsítványokkal, környezeti feltételekkel, ellenőrzési jelentésekkel és hibatörténettel. Ezek az adatok segítenek megjósolni a csere időzítését, és bizonyítják a megfelelőséget az ellenőrzések során.

-

Ismerje meg az észak-amerikai monszun évszak egyedülálló időjárási mintáit és az infrastruktúrára gyakorolt hatását. ↩

-

Ismerje meg az 5 miért technikát, amely egy egyszerű, de hatékony eszköz a probléma kiváltó okának feltárására. ↩

-

Fedezze fel, hogyan használhatja a Fishbone (vagy Ishikawa) diagramot a probléma lehetséges okainak feltárására. ↩

-

Értse a polimerláncok hasadásának kémiai folyamatát és azt, hogy az UV-sugárzás hogyan bontja le a műanyagokat. ↩

-

Ismerje meg a megelőző karbantartás (PdM) alapelveit, és azt, hogyan használja az adatokat a berendezések meghibásodásának előrejelzésére. ↩