Bevezetés

Úgy gondolja, hogy a kábeldugók tömítései teljesen gázzáróak? Gondolja újra. 🤔 Még a legjobb tömítőanyagok is megengednek bizonyos szintű gáz- és páraáteresztést, és ennek a jelenségnek a megértése kulcsfontosságú az olyan alkalmazásokban, ahol még a legkisebb szivárgás is katasztrófát jelenthet. A petrolkémiai üzemek robbanásveszélyes légköreitől kezdve az érzékeny elektronikai burkolatokig a tömítések áteresztőképességi jellemzői közvetlenül befolyásolják a rendszer biztonságát és teljesítményét.

A áteresztőképesség1 a tömítések gázokkal és gőzökkel szembeni ellenállóképessége arra a sebességre utal, amellyel a gázmolekulák molekuláris szinten áthatolnak a tömítőanyagokon, és amelyet olyan speciális egységekben mérnek, amelyek az egységnyi területre, vastagságra, időre és nyomáskülönbségre jutó tömegátadást számszerűsítik. Ez a tulajdonság alapvetően különbözik a mechanikai réseken keresztül történő bruttó szivárgástól, és speciális vizsgálati módszereket és anyagválasztási stratégiákat igényel.

Éppen a múlt hónapban lépett kapcsolatba velünk Marcus egy müncheni félvezetőgyártó létesítményből, miután felfedezte, hogy "hermetikusan zárt" vezérlőpaneljeiknél nedvességgel kapcsolatos meghibásodások jelentkeztek. A bűnös? A pára átszivárgása a szabványos gumitömítéseken keresztül, amit senki sem vett figyelembe a tervezési fázisban. Ez a fajta figyelmetlenség milliókba kerülhet állásidőben és a berendezések károsodásában, ezért a tömítés áteresztőképességének megértése alapvető fontosságúvá vált a kritikus alkalmazásokban a kábeldugókat meghatározó mérnökök számára.

Tartalomjegyzék

- Mi a gáz- és páraáteresztő képesség a kábeldugók tömítéseiben?

- Hogyan hasonlítják össze a különböző tömítőanyagokat az áteresztőképesség szempontjából?

- Milyen tényezők befolyásolják a tömítés áteresztőképességét?

- Hogyan végzik a kábeldugók áteresztőképességének vizsgálatát?

- Melyek azok a kritikus alkalmazások, amelyek alacsony áteresztőképességű tömítéseket igényelnek?

- Következtetés

- GYIK a kábeldugó tömítés áteresztőképességéről

Mi a gáz- és páraáteresztő képesség a kábeldugók tömítéseiben?

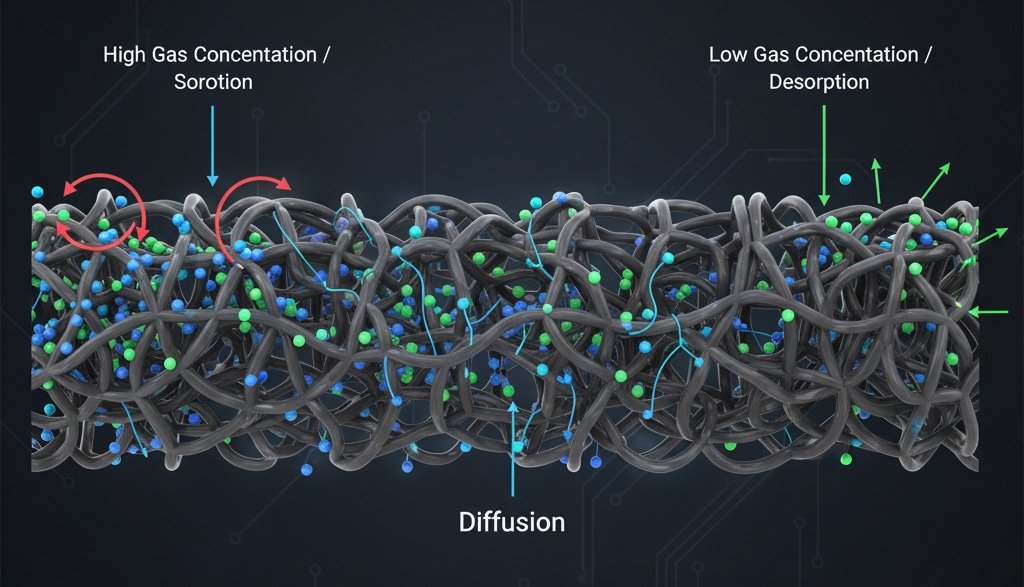

A kábeltömítések gáz- és páraáteresztő képessége a gázmolekulák molekuláris szintű szállítása a tömítőelemek ömlesztett anyagán keresztül, amelyet a következő tényezők szabályoznak oldat-diffúziós mechanizmus2 ahol a gázok feloldódnak a tömítőanyagban, és annak molekuláris szerkezetén keresztül diffundálnak.

A molekuláris permeáció tudománya

A látható hézagokon vagy hibákon keresztül történő mechanikai szivárgással ellentétben az áteresztés molekuláris szinten, a tömítőanyagok polimer mátrixán keresztül történik. A folyamat három különböző lépést foglal magában:

- Szorpció: A gázmolekulák feloldódnak a tömítőanyag felületén.

- Diffúzió: Az oldott molekulák a polimer mátrixon keresztül vándorolnak.

- Desorpció: A molekulák az ellentétes felületről lépnek ki

Az áteresztőképességi együttható (P) egyesíti az oldhatósági és a diffúziós hatásokat, jellemzően cm³(STP)-cm/(cm²-s-cmHg) vagy hasonló dimenzióelemzési egységekben kifejezve.

Permeabilitás vs. permeációs sebesség

Lényeges különbséget tenni e rokon, de különböző fogalmak között:

- Permeabilitás: Geometriától független anyagtulajdonság

- Permeációs sebesség: Tényleges gázáramlás egy adott tömítéskonfiguráción keresztül

A Beptónál speciális vizsgálati protokollokat fejlesztettünk ki mindkét paraméter mérésére a kábeldugók tömítéseihez, így biztosítva, hogy ügyfeleink átfogó permeációs adatokat kapjanak az adott alkalmazásukhoz.

Gyakori gázok és permeációs jellemzőik

A különböző gázok nagyon eltérő permeációs sebességet mutatnak azonos tömítőanyagokon keresztül:

| Gáz típus | Relatív áteresztőképesség | Kritikus alkalmazások |

|---|---|---|

| Hidrogén | Nagyon magas (100x) | Üzemanyagcellás rendszerek, finomítók |

| Hélium | Magas (50x) | Szivárgásvizsgálat, kriogén rendszerek |

| Vízgőz | Változó (függ a páratartalomtól) | Elektronika, élelmiszer-feldolgozás |

| Oxigén | Közepes (5x) | Gyógyszeripari, élelmiszeripari csomagolás |

| Nitrogén | Alacsony (1x alapszint) | Inert atmoszférás rendszerek |

| Szén-dioxid | Közepes (3x) | Italipar, üvegházak |

Hassan, aki egy hidrogéngyártó létesítményt vezet Abu Dhabiban, a saját bőrén tanulta meg ezt a leckét, amikor a kábeldugókban lévő szabványos EPDM tömítések jelentős hidrogén áteresztést tettek lehetővé, ami biztonsági aggályokat vetett fel. Együtt dolgoztunk azon, hogy fluorszén-dioxid tömítéseket határozzunk meg, amelyek több mint 90%-vel csökkentették a hidrogén áteresztését, biztosítva, hogy létesítménye megfeleljen a szigorú biztonsági előírásoknak.

Hogyan hasonlítják össze a különböző tömítőanyagokat az áteresztőképesség szempontjából?

A különböző tömítőanyagok drámaian eltérő áteresztőképességi jellemzőkkel rendelkeznek, a fluorkarbon elasztomerek jellemzően a legalacsonyabb gázáteresztő képességet biztosítják, őket követi a nitril gumi, míg a szilikon és a természetes gumi általában a legmagasabb áteresztőképességet mutatja a legtöbb gázzal szemben.

Anyagi teljesítmény rangsor

A Bepto anyaglaboratóriumában végzett kiterjedt tesztek alapján a következőkben bemutatjuk, hogy a leggyakoribb kábelvezető tömítőanyagok hogyan állnak a gázzáró tulajdonságok tekintetében:

Kiváló gátló teljesítmény (alacsony áteresztőképesség):

- Fluorkarbon (FKM/Viton)3: Kiváló vegyi ellenállás és alacsony áteresztőképesség

- Kloroprén (CR/Neoprén): Jó általános célú gátló tulajdonságok

- Nitril (NBR): Kiváló szénhidrogén-ellenállás, mérsékelt áteresztőképességgel.

Mérsékelt gátló teljesítmény:

- EPDM: Jó ózonállóság, de magasabb gázáteresztő képesség

- Poliuretán: Változó teljesítmény a készítménytől függően

Gyenge gátló teljesítmény (nagy áteresztőképesség):

- Szilikon: Kiváló hőmérséklet-tartomány, de magas gázáteresztő képesség

- Természetes gumi: Jó mechanikai tulajdonságok, de gyenge gázzáró képesség

A hőmérséklet hatása az anyag teljesítményére

Az áteresztőképesség a legtöbb elasztomer esetében exponenciálisan nő a hőmérséklettel. Vizsgálataink azt mutatják:

- 25°C és 75°C között: 3-5x nagyobb áteresztőképesség a legtöbb anyag esetében

- 75°C és 125°C között: További 2-3-szoros növekedés

- 150°C felett: Drámai növekedés, anyagfüggő

Kémiai kompatibilitási megfontolások

A legjobb védőanyag is haszontalan, ha kémiailag nem kompatibilis az alkalmazási környezettel. Láttunk már olyan eseteket, amikor a mérnökök olyan alacsony áteresztőképességű anyagokat választottak, amelyek a vegyi támadás miatt nem működtek, és végül rosszabb teljesítményt nyújtottak, mint a nagyobb áteresztőképességű, de kémiailag ellenálló alternatívák.

Milyen tényezők befolyásolják a tömítés áteresztőképességét?

A tömítés áteresztőképességét befolyásolja a hőmérséklet, a nyomáskülönbség, a tömítés geometriája, az anyagvastagság, az öregedési hatások, valamint az áteresztő gáz vagy gőz fajlagos molekulamérete és oldhatósága.

Elsődleges befolyásoló tényezők

Hőmérséklet hatása:

A hőmérséklet a legjelentősebb tényező, amely befolyásolja az áteresztőképességet. A magasabb hőmérséklet növeli a molekuláris mozgást és a polimerláncok mozgékonyságát, ami nagyobb szabad térfogatot teremt a gázdiffúzió számára. Adataink azt mutatják, hogy a legtöbb elasztomer esetében az áteresztőképesség minden 10°C-os hőmérséklet-emelkedéssel nagyjából megduplázódik.

Nyomáskülönbség:

Míg a permeációs sebesség a legtöbb gáz esetében lineárisan nő a nyomáskülönbséggel, egyes anyagok nagy nyomáson nem lineáris viselkedést mutatnak a lágyulási hatások vagy a polimer mátrix szerkezeti változásai miatt.

Tömítés geometria és vastagság:

A permeációs sebesség fordítottan arányos a tömítés vastagságával. A tömítés vastagságának megduplázása megfelezi a permeációs sebességet, így ez kritikus tervezési paraméter az alacsony áteresztőképességű alkalmazásoknál.

Másodlagos tényezők

Öregedés és környezeti expozíció:

Az UV-expozíció, az ózon és a vegyi érintkezés megváltoztathatja a polimer szerkezetét, ami idővel jellemzően növeli a permeabilitást. Kritikus alkalmazások esetén időszakos permeabilitás-vizsgálatot ajánlunk a tömítés degradációjának nyomon követése érdekében.

Kompressziós és stressz állapot:

A mechanikai tömörítés csökkentheti a permeabilitást a polimer mátrix szabad térfogatának csökkenésével, de a túlzott tömörítés feszültség okozhat repedéseket, amelyek növelik a permeációt a mechanikai utakon keresztül.

Páratartalom és nedvességtartalom:

A vízgőz sok elasztomert képes lágyítani, növelve az áteresztőképességet más gázok számára. Ez különösen fontos a kültéri alkalmazásokban vagy magas páratartalmú környezetben.

Valós világbeli alkalmazási példa

Marcus a korábban említett müncheni félvezetőgyárból felfedezte, hogy a nedvességgel kapcsolatos problémáik nem csak a vízgőz áteresztéséből adódtak. A nedvesség a tömítések áteresztőképességét is növelte más szennyező gázok számára, ami olyan kaszkádhatást eredményezett, amely veszélyeztette a tisztaszobai környezetet. Ezt úgy oldottuk meg, hogy a kábeldugókba integrált nedvszívó kamrákkal ellátott fluorkarbon tömítéseket határoztunk meg.

Hogyan végzik a kábeldugók áteresztőképességének vizsgálatát?

A kábeldugók áteresztőképességének vizsgálatát szabványosított módszerekkel végzik, mint pl. ASTM D14344 vagy ISO 2556, amelyek a tömítőanyagokon átáramló bizonyos gázok állandó állapotú átbocsátási sebességét mérik ellenőrzött hőmérséklet, nyomás és páratartalom mellett.

Szabványos vizsgálati módszerek

ASTM D1434 - Szabványos vizsgálati módszer a gázáteresztő képesség meghatározására:

Ez a módszer manometrikus technikát alkalmaz, ahol a gáznyomás felhalmozódását a próbadarab alacsony nyomású oldalán mérik. A vizsgálat szabványos mértékegységben adja meg az áteresztőképességi együtthatókat, és széles körben elfogadott mérnöki számításokhoz.

ISO 2556 - Műanyagok - A gázátadási sebesség meghatározása:

Hasonló az ASTM D1434 szabványhoz, de a minták előkészítése és a számítási módszerek kissé eltérőek. Ezt a szabványt az európai piacokon gyakrabban használják.

ASTM F1249 - Vízgőz-átbocsátási arány:

Kifejezetten a vízgőzáteresztő képesség vizsgálatára tervezték, így ez a módszer kulcsfontosságú olyan alkalmazásokban, ahol a nedvesség bejutása elsődleges szempont.

Tesztelési lehetőségeink a Beptónál

A legmodernebb permeabilitás-vizsgáló berendezésekbe fektettünk be, amelyek lehetővé teszik számunkra, hogy:

- -40°C és +200°C közötti hőmérsékleten történő vizsgálat

- 10 bar nyomáskülönbségek kiértékelése

- Több mint 20 különböző gáz és gőz permeabilitásának mérése

- Gyorsított öregedési vizsgálatok elvégzése a hosszú távú teljesítmény előrejelzésére

A vizsgálati minta előkészítése

A pontos eredményekhez elengedhetetlen a minta megfelelő előkészítése:

- Anyag kondicionálás: 24 órás kiegyenlítődés vizsgálati körülmények között

- Vastagságmérés: Több pont az egységesség biztosítása érdekében

- Felület előkészítése: Tiszta, hibamentes felületek

- Szerelés: Megfelelő tömítés a peremhatások megelőzésére

Adatértelmezés és jelentéstétel

A vizsgálati eredményeket megfelelően normalizálni kell, és megfelelő mértékegységekkel kell jelenteni. Ügyfeleinknek átfogó jelentéseket biztosítunk, beleértve a következőket:

- Permeabilitási együtthatók egyes gázok esetében

- Hőmérsékletfüggő adatok

- Összehasonlítás az iparági referenciaértékekkel

- Ajánlások az alkalmazásspecifikus követelményekre

Melyek azok a kritikus alkalmazások, amelyek alacsony áteresztőképességű tömítéseket igényelnek?

Az alacsony áteresztőképességű tömítéseket igénylő kritikus alkalmazások közé tartoznak a veszélyes területeken történő telepítések, a gyógyszeripari tisztaszobák, a félvezetőgyártás, a módosított atmoszférájú élelmiszer-feldolgozás és minden olyan alkalmazás, ahol a nyomgázszennyezés veszélyeztetheti a biztonságot vagy a termékminőséget.

Robbanásbiztos és veszélyes területeken történő alkalmazások

Robbanásveszélyes légkörben még a legkisebb mennyiségű gyúlékony gáz átszivárgása is biztonsági kockázatot jelenthet. Robbanásbiztos kábeldugóink speciális fluorszén tömítéseket használnak, amelyek a permeáció mértékét még évekig tartó használat után is a kritikus küszöbértékek alatt tartják.

Kulcskövetelmények:

- Hidrogén permeáció < 10-⁸ cm³/s a legtöbb alkalmazásnál

- Hosszú távú stabilitás zord kémiai környezetben

- Megfelel az ATEX, IECEx és NEC szabványoknak

Gyógyszeripar és biotechnológia

A tisztaszobai környezetek speciális légköri összetétel fenntartását igénylik minimális szennyeződés mellett. A vízgőz és az oxigén áteresztése veszélyeztetheti a steril körülményeket és a termék stabilitását.

Hassan tapasztalata túlmutat a petrolkémiai iparágakon - a Közel-Keleten gyógyszeripari létesítmények számára is nyújt tanácsadást. Kuvaitban egy olyan vakcinagyártó létesítményben segítettünk a kábeldugók meghatározásában, ahol már a nyomokban is oxigén áteresztése károsíthatja a hőmérséklet-érzékeny termékeket. Megoldásunk egyedi fluorkarbon tömítéseket tartalmazott, amelyek mért oxigénáteresztő képessége 50-szer alacsonyabb, mint a szabványos anyagoké.

Félvezetőgyártás

A félvezetőgyártó üzemek ultratiszta környezete nem tűr meg semmilyen szennyeződést. Kiáramló gázok5 és a kábeldugók tömítéseiből történő áteresztés olyan részecskéket és kémiai szennyeződéseket juttathat be, amelyek csökkentik a hozamot.

Kritikus paraméterek:

- Kiáramlási sebesség < 10-⁸ Torr-L/s-cm²

- Minimális ionos szennyeződés

- Részecskeképződés < 0,1 részecske/cm²-óra

Élelmiszer- és italfeldolgozás

A módosított atmoszférájú csomagolás és a szabályozott erjesztési folyamatok pontos gázösszetételt igényelnek. A kábeldugók tömítésein keresztül történő áteresztés megváltoztathatja ezeket a légköröket, ami hatással lehet a termék minőségére és eltarthatóságára.

Analitikai és laboratóriumi berendezések

A precíziós analitikai műszerek gyakran igényelnek ellenőrzött légkört vagy vákuumkörülményeket. Már kis mennyiségű levegő átszivárgás is veszélyeztetheti a mérési pontosságot és a műszer teljesítményét.

Következtetés

A kábeltömítések gázokkal és gőzökkel szembeni áteresztőképességének megértése alapvető fontosságú az olyan kritikus alkalmazásokban dolgozó mérnökök számára, ahol a légköri ellenőrzés kiemelkedően fontos. A gázok molekuláris szintű szállítása a tömítőanyagokon keresztül kiszámítható fizikai törvényszerűségeket követ, de a megfelelő anyagválasztás, tesztelés és alkalmazás mély műszaki ismereteket igényel. A Beptónál átfogó áteresztőképesség-vizsgálati képességeink és kiterjedt anyagadatbázisunk biztosítja, hogy ügyfeleink olyan kábeldugókat kapjanak, amelyek tömítési teljesítménye megfelel az egyedi követelményeiknek. Legyen szó robbanásveszélyes légkörről, tisztaszobai környezetről vagy precíziós analitikai alkalmazásokról, a megfelelő tömítőanyag és a megfelelő áteresztőképesség jellemzése jelentheti a különbséget a rendszer sikere és a költséges kudarc között.

GYIK a kábeldugó tömítés áteresztőképességéről

K: Mi a különbség az áteresztőképesség és a szivárgás között a kábeltömítéseknél?

A: Az áteresztőképesség a molekuláris szintű gázszállítás az ömlesztett tömítőanyagon keresztül, míg a szivárgás a mechanikai hézagokon vagy hibákon keresztül történő gázáramlás. Az áteresztőképesség még tökéletes tömítések esetén is előfordul, és más fizikai törvényszerűségeket követ, mint a mechanikai szivárgás.

K: Hogyan számolhatom ki a tényleges gázáramlást a kábeltömlő tömítéseken keresztül?

A: Szorozza meg az anyag áteresztőképességi együtthatóját a tömítési felülettel, ossza el a vastagsággal, majd szorozza meg a nyomáskülönbséggel. Használjon következetes mértékegységeket, és vegye figyelembe a hőmérséklet hatásait. Műszaki csapatunk segítséget tud nyújtani a számításokban az egyedi alkalmazásokhoz.

K: Meg lehet-e teljesen kiküszöbölni az áteresztőképességet a kábeldugók tömítéseinél?

A: Nem, minden anyag rendelkezik valamilyen szintű áteresztőképességgel - ez egy alapvető molekuláris tulajdonság. A megfelelő anyagválasztás azonban a legtöbb alkalmazás esetében elhanyagolható szintre csökkentheti a permeációt. A fluorkarbon tömítések a legalacsonyabb áteresztőképességet kínálják a legtöbb gáz esetében.

K: Hogyan befolyásolja a hőmérséklet a tömítés áteresztőképességét valós alkalmazásokban?

A: Az áteresztőképesség jellemzően minden 10°C-os hőmérséklet-emelkedéssel megduplázódik. A magas hőmérsékletű alkalmazások gondos anyagválasztást igényelnek, és az elfogadható permeációs arányok fenntartásához vastagabb tömítésekre vagy többszörös gátló rétegekre lehet szükség.

K: Milyen vizsgálati szabványokat kell megadni a kábelvezető tömítés áteresztőképességére vonatkozóan?

A: Az ASTM D1434 az általános gázáteresztő képességre és az ASTM F1249 a vízgőzre a legelterjedtebb. Adja meg az alkalmazási hőmérsékletnek és nyomásnak megfelelő vizsgálati feltételeket. Az európai alkalmazások gyakran az ISO 2556 szabványt használják az ASTM szabványok helyett.

-

Ismerje meg a gázok és gőzök nem porózus polimer anyagokon való áthaladásának tudományos alapelveit. ↩

-

Vizsgálja meg az oldat-diffúziós modellt, amely leírja a gázok sűrű polimer membránon keresztüli transzportjának mechanizmusát. ↩

-

Fedezze fel az FKM, egy nagy teljesítményű szintetikus gumi kémiai ellenálló képességét, hőmérsékleti tartományát és alacsony áteresztőképességi jellemzőit. ↩

-

Tekintse át az ASTM D1434 szabvány alkalmazási körét, amely a műanyag fóliák és fólialapok gázáteresztő képességének meghatározására szolgáló módszer. ↩

-

Értse a kiáramlás jelenségét, amikor a csapdába esett gázok kiszabadulnak egy anyagból, gyakran vákuumban vagy magas hőmérsékleten. ↩