Bevezetés

Úgy gondolja, hogy minden kábelbemenetelt szigetelőanyag egyforma? Egyetlen nagyfeszültségű elektromos meghibásodás milliókba kerülhet állásidőben és a berendezések károsodásában. A szigetelőanyagok dielektromos szilárdsága határozza meg, hogy mekkora elektromos feszültséget képesek elviselni a katasztrofális meghibásodás előtt, így ez a tulajdonság kritikus fontosságú az energiaelosztás, az ipari automatizálás és a veszélyes területeken történő alkalmazások esetében.

Dielektromos szilárdság1 a kábelvezető szigetelőanyagok erőssége drámai mértékben változik, a szabványos nejlon 15-25 kV/mm-től a speciális fluoropolimerek 40 kV/mm feletti értékéig terjed, és az anyagválasztás közvetlenül befolyásolja a rendszer biztonságát, a névleges feszültséget és a hosszú távú megbízhatóságot az elektromos berendezésekben. Ezeknek a különbségeknek a megértése elengedhetetlen a megfelelő anyagválasztáshoz és a költséges elektromos meghibásodások elkerüléséhez.

A múlt hónapban Marcus, egy arizonai napelempark villamosmérnöke felvette velünk a kapcsolatot, miután a DC kombinátor dobozok szigetelésének ismételt meghibásodását tapasztalta. Az általuk használt szabványos nejlon kábeldugók nem bírták a magas egyenfeszültséget és a sivatagi hőmérsékleti szélsőségeket, ami a következőkhöz vezetett követés2, elszenesedés és a rendszer esetleges leállása. Ez a fajta dielektromos meghibásodás egész elektromos rendszereken átívelhet, ezért átfogó vizsgálati protokollokat dolgoztunk ki minden szigetelőanyagunkra különböző feszültség- és környezeti körülmények között.

Tartalomjegyzék

- Mi határozza meg a kábelvezető anyagok dielektromos szilárdságát?

- Hogyan hasonlíthatók össze a különböző polimer anyagok elektromos teljesítménye?

- Milyen környezeti tényezők befolyásolják a szigetelés teljesítményét az idő múlásával?

- Hogyan tesztelik és tanúsítják a dielektromos tulajdonságokat a kábeldugóknál?

- Melyek azok a kritikus alkalmazások, amelyek nagy dielektromos szilárdságot igényelnek?

- Következtetés

- GYIK a kábelfoglalat dielektromos szilárdságáról

Mi határozza meg a kábelvezető anyagok dielektromos szilárdságát?

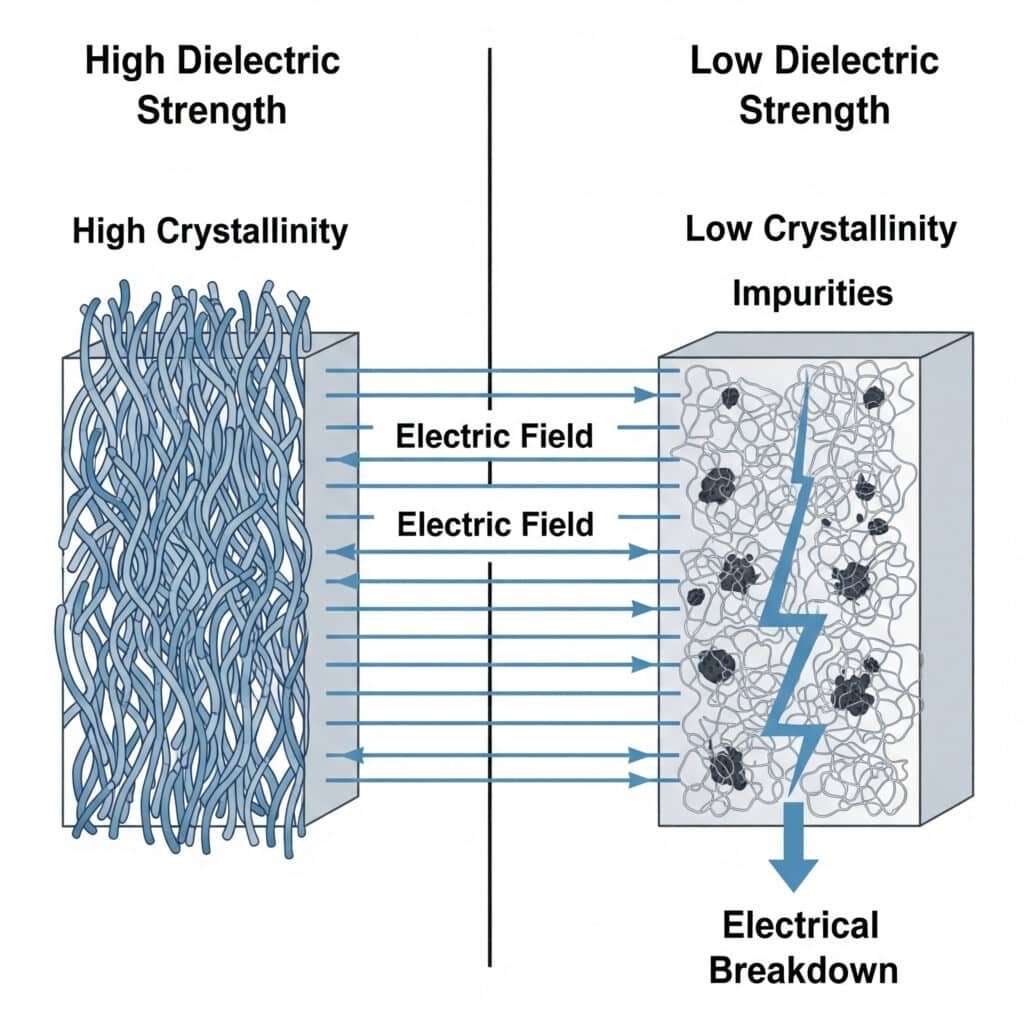

A kábelfoglalat anyagainak dielektromos szilárdságát a molekulaszerkezet, az anyag tisztasága, a feldolgozási körülmények, a kristályossági szintek és a poláris csoportok jelenléte határozza meg, és ezek a tényezők együttesen határozzák meg az anyag azon képességét, hogy ellenálljon a nagyfeszültségű feszültség alatti elektromos átmenetnek.

A dielektromos szilárdság mögött álló tudomány magában foglalja annak megértését, hogy az elektromos mezők hogyan lépnek kölcsönhatásba a polimerláncokkal, és hogyan mozognak az elektronok a szigetelő anyagokon keresztül.

Molekulaszerkezet hatása

Polimerlánc-architektúra:

A polimerláncok elrendezése közvetlenül befolyásolja a dielektromos teljesítményt. A minimálisan elágazó lineáris láncok jellemzően jobb szigetelési tulajdonságokat biztosítanak, mint az erősen elágazó szerkezetek. A nejlon kábeldugóink gondosan kiválasztott polimerfajtákat használnak, amelyek optimalizált láncszerkezetűek a maximális dielektromos szilárdság érdekében.

Kristályossági hatások:

A polimerek kristályos területei általában nagyobb dielektromos szilárdságot mutatnak, mint az amorf területek. A kristályosság foka a feldolgozás során szabályozható az elektromos teljesítmény optimalizálása érdekében:

- Magas kristályosság: Jobb dielektromos szilárdság, de csökkent rugalmasság

- Alacsony kristályosság: Rugalmasabb, de potenciálisan alacsonyabb átütési feszültség

- Kiegyensúlyozott kristályosság: Optimális kompromisszum a kábelvezető alkalmazásokhoz

Anyagtisztaság és feldolgozás

Tisztasági ellenőrzés:

Még a vezetőképes szennyeződések nyomnyi mennyisége is drámaian csökkentheti a dielektromos szilárdságot. A gyártási folyamatunk a következőket tartalmazza:

- Nyersanyag-tisztítás

- Tisztaszobás feldolgozási környezetek

- A szennyeződés ellenőrzése a gyártás során

- Végtermék elektromos vizsgálata

Feldolgozási hőmérséklet hatásai:

A túlzott feldolgozási hőmérséklet lebonthatja a polimerláncokat, csökkentve a dielektromos szilárdságot. A fröccsöntés során pontos hőmérséklet-szabályozást tartunk fenn az anyagtulajdonságok megőrzése érdekében.

Alapvető elektromos tulajdonságok

A dielektromos teljesítményt meghatározó legfontosabb elektromos tulajdonságok a következők:

| Ingatlan | A teljesítményre gyakorolt hatás | Tipikus értékek |

|---|---|---|

| Dielektromos szilárdság | Megszakítási feszültségképesség | 15-45 kV/mm |

| Térfogati ellenállás3 | Szivárgási áram ellenállás | 10¹²-10¹⁶ Ω⋅cm |

| Dielektromos állandó | Területi eloszlás | 2.5-4.5 |

| Disszipációs tényező | Energia veszteség | 0.001-0.05 |

Hassan, aki több petrolkémiai létesítmény elektromos berendezéseit irányítja Kuvaitban, akkor ismerte meg ezeknek a tulajdonságoknak a fontosságát, amikor a szabványos kábeldugók meghibásodtak a rutinszerű nagyfeszültségű tesztek során. Együtt dolgoztunk azon, hogy nagy teljesítményű, ellenőrzött dielektromos tulajdonságokkal rendelkező anyagokat határozzunk meg, biztosítva, hogy a létesítményei megfeleljenek a legszigorúbb elektromos biztonsági előírásoknak.

Hogyan hasonlíthatók össze a különböző polimer anyagok elektromos teljesítménye?

A különböző polimeranyagok nagyon eltérő elektromos teljesítményjellemzőkkel rendelkeznek, a fluoropolimerek, mint például a PTFE, a legnagyobb dielektromos szilárdságot (40+ kV/mm) kínálják, ezt követik a speciális nejlonok (20-30 kV/mm), míg a standard hőre lágyuló műanyagok jellemzően 15-25 kV/mm-t biztosítanak a készítménytől és a feldolgozástól függően.

Nagy teljesítményű anyagok

Fluorpolimerek (PTFE, FEP, PFA):

Ezek az anyagok jelentik az elektromos szigetelés arany standardját:

- Dielektromos szilárdság: 40-60 kV/mm

- Kiváló kémiai ellenállás

- Széles hőmérséklet-tartomány (-200°C és +260°C között)

- Gyakorlatilag nulla nedvességfelvétel

- Kiváló hosszú távú stabilitás

Speciális műszaki műanyagok:

Elektromos alkalmazásokhoz tervezett fejlett készítmények:

- Módosított nejlonok: 25-35 kV/mm

- Polifenilén-oxid (PPO): 30-40 kV/mm

- Poliéterimid (PEI): 25-30 kV/mm

- Kiváló mechanikai tulajdonságok elektromos teljesítménnyel kombinálva

Szabványos ipari anyagok

Nylon 6/6 és Nylon 12:

A leggyakoribb kábelvezető anyagaink jó elektromos teljesítményt nyújtanak:

- Standard fokozat: 15-20 kV/mm

- Üveggel töltött fajták: 18-25 kV/mm

- Lángálló osztályok: 12-18 kV/mm

- Költséghatékony a legtöbb alkalmazáshoz

Polipropilén és polietilén:

Alacsonyabb költségű lehetőségek speciális alkalmazásokhoz:

- Polipropilén: 20-25 kV/mm

- HDPE: 18-22 kV/mm

- Jó kémiai ellenállás

- Korlátozott hőmérsékleti tartomány

Anyagkiválasztási kritériumok

Feszültségértékelési követelmények:

- Alacsony feszültség (<1kV): Standard nejlon megfelelő

- Közepes feszültség (1-35 kV): Fokozott nejlon vagy műszaki műanyagok

- Nagyfeszültségű (>35 kV): Fluorpolimerek vagy speciális vegyületek

Környezeti megfontolások:

- Beltéri alkalmazások: Gyakran elegendőek a szabványos anyagok

- Kültéri alkalmazások: UV-stabilizált anyagok szükségesek

- Kémiai expozíció: Fluorpolimerek előnyben részesítve

- Magas hőmérséklet: Hőstabilizált készítményekre van szükség

Teljesítmény vs. költség elemzés

| Anyagkategória | Relatív költség | Dielektromos szilárdság | Legjobb alkalmazások |

|---|---|---|---|

| Standard Nylon | 1x | 15-20 kV/mm | Általános ipari |

| Továbbfejlesztett Nylon | 1.5x | 20-30 kV/mm | Közepes feszültség |

| Műszaki műanyagok | 3-5x | 25-40 kV/mm | Nagy teljesítmény |

| Fluorpolimerek | 8-15x | 40-60 kV/mm | Kritikus alkalmazások |

Marcus az arizonai napelemparkból felfedezte, hogy a magasabb minőségű anyagokba való befektetés valójában csökkentette a teljes tulajdonlási költséget. Bár a kezdeti anyagköltségek 3x magasabbak voltak, a meghibásodások és a karbantartás kiküszöbölése a rendszer 25 éves élettartama alatt bőven igazolta a beruházást.

Milyen környezeti tényezők befolyásolják a szigetelés teljesítményét az idő múlásával?

A környezeti tényezők, beleértve a hőmérsékletciklusokat, az UV-expozíciót, a nedvességfelvételt, a kémiai szennyeződést és a mechanikai igénybevételt, idővel jelentősen rontják a szigetelési teljesítményt, a dielektromos szilárdság pedig az anyagtípustól és az expozíciós körülményektől függően 20-50%-vel csökkenhet.

A hőmérséklet hatása a dielektromos teljesítményre

Termikus öregedés:

A magas hőmérséklet felgyorsítja a polimerláncok lebomlását:

- A lánchasadás csökkenti a molekulatömeget

- Az oxidáció vezető utakat hoz létre

- A kristályossági változások befolyásolják az elektromos tulajdonságokat

- A hőtágulás mechanikai feszültséget hoz létre

Hőmérsékleti ciklikusság hatása:

Ismételt fűtési és hűtési ciklusok okozzák:

- Differenciális tágulási feszültség

- Mikrorepedések kialakulása

- Felületi delamináció

- Gyorsított öregedési hatások

Vizsgálataink azt mutatják, hogy a dielektromos szilárdság jellemzően 2-5%-vel csökken 10°C hőmérséklet-emelkedésenként, a pontos összefüggés az anyag típusától és a hőmérsékleten töltött időtől függ.

Nedvesség és páratartalom hatásai

Vízfelszívódási mechanizmusok:

A különböző anyagok különböző mértékben érzékenyek a nedvességre:

- Nylon: 2-8% vízfelvétel (jelentős hatás)

- Fluorpolimerek: <(minimális hatás)

- Műszaki műanyagok: (mérsékelt hatás): 0,1-2% (mérsékelt hatás)

A nedvesség elektromos hatása:

A vízfelvétel befolyásolja az elektromos tulajdonságokat:

- Csökkentett térfogati ellenállás

- Megnövekedett dielektromos veszteségek

- Alacsonyabb átütési feszültség

- Fokozott nyomon követési érzékenység

UV- és sugárterhelés

Fotodegradációs mechanizmusok:

Az UV-sugárzás megtöri a polimerláncokat és létrehozza:

- Szabad gyökök, amelyek a károsodást terjesztik

- Karbonilcsoportok, amelyek csökkentik a szigetelést

- Felületi meszesedés és repedés

- A lebomlást jelző színváltozások

Mérséklési stratégiák:

- UV-stabilizátorok az anyagkészítésben

- Szénfekete pigmentáció kültéri használatra

- Védőbevonatok, ahol alkalmazható

- Rendszeres ellenőrzési és csereprogramok

Kémiai környezeti hatás

Agresszív kémiai expozíció:

Az ipari környezet gyakran tartalmaz olyan vegyi anyagokat, amelyek megtámadják a szigetelőanyagokat:

- Savak: hidrolízist okoznak az érzékeny polimerekben.

- Bázisok: Támadják az észterkapcsolatokat

- Oldószerek: Duzzadást és lágyulást okoznak

- Olajok: Behatolnak és csökkentik az elektromos tulajdonságokat

Anyagkompatibilitási értékelés:

Minden anyagunkhoz kiterjedt kémiai kompatibilitási adatbázist tartunk fenn, ami segít ügyfeleinknek kiválasztani az adott környezethez megfelelő minőséget.

Hosszú távú teljesítmény-előrejelzés

Gyorsított öregedési vizsgálatok:

Szabványosított vizsgálati módszereket használunk a hosszú távú teljesítmény előrejelzésére:

- ASTM D3045 szerinti termikus öregedés

- UV-expozíció az ASTM G154 szabvány szerint

- ASTM D2565 szerinti páratartalom-vizsgálat

- Kombinált stressztesztelés reális körülmények között

Az élettartam becslése:

Tesztjeink alapján a tipikus élettartam elvárások a következők:

- Standard nylon: 10-15 év (beltéren), 5-8 év (kültéren).

- Továbbfejlesztett nejlon: 15-20 év (beltéri), 8-12 év (kültéri).

- Műszaki műanyagok: 20-25 év (beltéri), 12-18 év (kültéri)

- Fluorpolimerek: 25+ év a legtöbb környezetben

Hogyan tesztelik és tanúsítják a dielektromos tulajdonságokat a kábeldugóknál?

A kábelvezetékek dielektromos tulajdonságait szabványosított módszerekkel vizsgálják, többek között a következőkkel ASTM D1494 a dielektromos szilárdság, az IEC 60695 a követési ellenállás és az UL 746A az elektromos teljesítmény tekintetében, a megbízható teljesítmény biztosítása érdekében különböző hőmérsékleten, páratartalomban és feszültségterhelési körülmények között végzett tesztekkel.

Szabványos vizsgálati módszerek

ASTM D149 - Dielektromos bontási feszültség:

Ez az alapvető vizsgálat azt a feszültséget méri, amelynél az elektromos átütés bekövetkezik:

- Rövid idejű vizsgálatok: Gyors feszültségnövekedés a meghibásodásig

- Lépésről lépésre történő tesztek: Fokozatos feszültségnövekedés

- Lassú emelkedési sebességű tesztek: Meghosszabbított idő minden egyes feszültségszinten

- Az eredmények kV/mm-ben vannak megadva az anyagok összehasonlítása érdekében.

IEC 60112 - Összehasonlító követési index (CTI):

Nedves körülmények között méri a nyomkövetési ellenállást:

- A felületre felvitt elektrolitoldat

- Az elektródák között alkalmazott elektromos feszültség

- A nyomon követési hiba feljegyzett ideje

- Kritikus kültéri és párás alkalmazásoknál

UL 746A - Elektromos teljesítmény:

Átfogó értékelés, beleértve:

- Dielektromos szilárdság különböző hőmérsékleteken

- Ívellenállás mérések

- Nagyáramú ívgyújtás vizsgálata

- Hosszú távú elektromos öregedési vizsgálatok

Tesztelési lehetőségeink a Beptónál

Házon belüli tesztelő laboratórium:

Átfogó elektromos vizsgálóberendezésekbe fektettünk be:

- Nagyfeszültségű AC/DC tesztkészletek akár 100 kV-os feszültségig

- Környezeti kamrák (-40°C és +200°C között, 95% RH)

- Nyomkövető és eróziós vizsgálóberendezések

- Automatizált adatgyűjtő rendszerek

Minőségellenőrzési tesztelés:

Minden gyártási tétel átesik:

- Dielektromos szilárdság ellenőrzése

- Térfogati ellenállásmérés

- Összehasonlító követési index tesztelés

- Szemrevételezéses ellenőrzés a hibák tekintetében

Tanúsítási követelmények

Nemzetközi szabványoknak való megfelelés:

Kábeldugóink megfelelnek a különböző nemzetközi elektromos szabványoknak:

- IEC 62444: Elektromos berendezések kábelbevezetései

- UL 514B: Vezetékek, csövek és kábelszerelvények

- CSA C22.2 No. 18: Kimeneti dobozok, szerelvények és fedelek

- ATEX/IECEx: robbanásbiztos elektromos berendezések

Dokumentáció tesztelése:

Átfogó vizsgálati jelentéseket nyújtunk, beleértve:

- Anyagtanúsítványok elektromos tulajdonságokkal

- Gyártási tételek vizsgálati eredményei

- A hosszú távú öregedési tanulmány adatai

- Alkalmazásspecifikus teljesítmény-érvényesítés

Környezeti vizsgálati protokollok

Kombinált stressztesztelés:

A valós körülmények között egyszerre többszörös stresszhatás jelentkezik:

- Hőmérséklet + páratartalom + elektromos feszültség

- UV-expozíció + hőciklus + feszültség

- Kémiai expozíció + mechanikai stressz + elektromos mező

- Rezgés + hőmérséklet + nagyfeszültség

Gyorsított élettartam-vizsgálat:

A hosszú távú teljesítmény előrejelzésére megemelt stresszkörülményeket használunk:

- Arrhenius-modellezés a hőmérsékleti hatásokra

- Peck modellje a nedvesség gyorsulására

- Eyring-modell több stressztényező esetén

- A bizalmi intervallumok statisztikai elemzése

A Hassan létesítményei mostantól átfogó elektromos vizsgálati dokumentációt követelnek meg minden kábelbevezetésre vonatkozóan, miután az iparágban több elektromos meghibásodással járó incidens történt. Részletes vizsgálati jelentéseink és tanúsítási csomagjaink segítették a beszerzési csapatát abban, hogy megalapozott döntéseket hozzon, miközben megfelelnek a szigorú biztonsági követelményeknek.

Melyek azok a kritikus alkalmazások, amelyek nagy dielektromos szilárdságot igényelnek?

A nagy dielektromos szilárdságú kábelbevezetéseket igénylő kritikus alkalmazások közé tartoznak az energiatermelő és -elosztó rendszerek, a megújuló energiát hasznosító létesítmények, az ipari motorvezérlő központok, a veszélyes területeken használt elektromos berendezések és a nagyfeszültségű vizsgálati létesítmények, ahol az elektromos meghibásodás katasztrofális hibákat, biztonsági kockázatokat és költséges állásidőt okozhat.

Energiatermelés és elosztás

Elektromos alállomások:

A nagyfeszültségű kapcsolóberendezések kivételes szigetelést igényelnek:

- Feszültségszintek: 4,16 kV és 765 kV között

- Dielektromos szilárdsági követelmények: >30 kV/mm

- Környezeti kihívások: Szennyeződések: kültéri expozíció, szennyeződés

- Biztonsági kritikusság: A hiba ügyfelek ezreit érintheti

Erőművi alkalmazások:

A generátor- és transzformátorcsatlakozások megbízható szigetelést igényelnek:

- Magas elektromos feszültségkoncentrációk

- Magas üzemi hőmérséklet

- Kémiai expozíció a hűtőrendszerekből

- Rezgés és mechanikai igénybevétel

Megújuló energiarendszerek

Szélturbina-berendezések:

Egyedi kihívások a kábelvezető szigeteléssel kapcsolatban:

- Nagy magasságban, csökkentett légsűrűséggel

- Szélsőséges hőmérséklet-változások

- Állandó rezgés és mozgás

- Villámcsapásnak való kitettség

- Nehéz hozzáférés a karbantartáshoz

Marcus naperőművi tapasztalatai rávilágítottak az egyenáramú rendszerek sajátos kihívásaira:

- Nagyobb meghibásodási kockázat az egyenáramú feszültség miatt

- Nyomon követési és karbonizációs kérdések

- Hőmérséklet ciklikusság a napfűtésből

- UV lebomlás sivatagi környezetben

Napelemes fotovoltaikus rendszerek:

Az egyenáramú elektromos rendszerek egyedi szigetelési kihívásokat jelentenek:

- Az egyenáramú feszültségterhelés különbözik az AC feszültségtől

- A nyomon követési hibák nagyobb kockázata

- Szélsőséges hőmérsékleti viszonyok kültéri létesítményekben

- 25+ éves élettartamra vonatkozó követelmények

Ipari motorvezérlés

Változó frekvenciájú meghajtó (VFD)5 Alkalmazások:

A nagyfrekvenciás kapcsolás elektromos feszültséget okoz:

- PWM kapcsolásból származó feszültségtüskék

- Magas dv/dt feszültség a szigetelésen

- Elektromágneses interferenciával kapcsolatos aggályok

- Harmonikus torzítási hatások

Nagyfeszültségű motorcsatlakozások:

A középfeszültségű motorok speciális szigetelést igényelnek:

- 2,3 kV és 13,8 kV közötti üzemi feszültségek

- Kapcsolási műveletekből származó túlfeszültség

- Részleges kisütéssel kapcsolatos megfontolások

- Koronakezelési feszültséghatárok

Veszélyes területen történő telepítések

Robbanásbiztos követelmények:

A veszélyes területeken az elektromos biztonság kivételes szigetelést igényel:

- Lángpálya integritásának fenntartása

- Arc elszigetelési képességek

- Felületi hőmérsékleti korlátozások

- Hosszú távú megbízhatóság zord környezetben

Vegyipari feldolgozó üzemek:

A korrozív környezetek kihívást jelentenek a szigetelőanyagok számára:

- Kémiai kompatibilitási követelmények

- Szélsőséges hőmérséklet és nyomás

- A biztonsági rendszer kritikussága

- Szabályozási megfelelési követelmények

Vizsgálati és mérési létesítmények

Nagyfeszültségű vizsgálati laboratóriumok:

A kutatási és tesztelési létesítmények végső teljesítményt igényelnek:

- 1MV-ot meghaladó feszültségszintek

- Precíziós mérési követelmények

- A személyzet és a berendezések biztonsága

- Szennyezés-ellenőrzési igények

Elektromos berendezések gyártása:

A gyártási tesztelés megbízható szigetelést igényel:

- Ismétlődő nagyfeszültségű tesztelés

- Következetes teljesítménykövetelmények

- Automatizált tesztelési rendszerintegráció

- Minőségbiztosítási dokumentáció

Alkalmazás-specifikus anyagválasztás

| Alkalmazási kategória | Feszültségtartomány | Ajánlott anyagok | Kulcsfontosságú követelmények |

|---|---|---|---|

| Alacsony feszültségű vezérlés | <1kV | Standard Nylon | Költséghatékony, megbízható |

| Közepes feszültségű teljesítmény | 1-35kV | Továbbfejlesztett nejlon/műszaki műanyagok | Kiegyensúlyozott teljesítmény |

| Nagyfeszültségű rendszerek | >35kV | Fluorpolimerek/Speciális vegyületek | Maximális teljesítmény |

| Veszélyes területek | Különböző | Tanúsított anyagok | Biztonsági megfelelés |

Következtetés

A kábeldugókban használt szigetelőanyagok dielektromos szilárdságának megértése alapvető fontosságú az elektromos rendszerek biztonsága és megbízhatósága szempontjából. A kisfeszültségű alkalmazásokhoz megfelelő teljesítményt nyújtó szabványos nejlon anyagoktól a kritikus nagyfeszültségű rendszerekhez kivételes dielektromos szilárdságot nyújtó speciális fluoropolimerekig az anyagválasztás közvetlenül befolyásolja a rendszer teljesítményét és biztonságát. A Beptónál átfogó tesztelési lehetőségeink és az anyagtudomány mélyreható ismereteink biztosítják, hogy ügyfeleink olyan elektromos teljesítményű kábeldugókat kapjanak, amelyek megfelelnek az egyedi követelményeiknek. Akár megújuló energiarendszerekkel, ipari motorvezérléssel vagy veszélyes területeken történő telepítésekkel dolgozik, a dielektromos szilárdsági követelményeken alapuló megfelelő anyagválasztás elengedhetetlen a rendszer hosszú távú sikeréhez és biztonságához.

GYIK a kábelfoglalat dielektromos szilárdságáról

K: Milyen dielektromos szilárdságra van szükségem a kábelvezető alkalmazásomhoz?

A: A dielektromos szilárdsági követelmények a rendszer feszültségétől és a biztonsági tényezőktől függnek. Alacsony feszültség esetén (<1 kV) 15-20 kV/mm megfelelő. A közepes feszültségű (1-35kV) rendszerekhez 25-35 kV/mm, míg a nagyfeszültségű rendszerekhez 40+ kV/mm anyagokra van szükség, megfelelő biztonsági tartalékokkal.

K: Hogyan befolyásolja a hőmérséklet a kábelvezeték dielektromos szilárdságát?

A: A dielektromos szilárdság jellemzően 2-5% csökken 10°C hőmérséklet-emelkedésenként, a pontos összefüggés az anyagtípustól függ. A magas hőmérsékletű alkalmazások a teljesítmény fenntartása érdekében fokozott hőstabilitású és magasabb alapszintű dielektromos szilárdsággal rendelkező anyagokat igényelnek.

K: Csökkentheti a nedvesség a kábeldugók elektromos teljesítményét?

A: Igen, a nedvesség felszívódása jelentősen csökkenti a dielektromos szilárdságot és növeli a szivárgási áramot. A nejlon 2-8% vizet képes felszívni, ami drámaian befolyásolja az elektromos tulajdonságokat, míg a fluoropolimerek <0,01% vizet szívnak fel, és stabil teljesítményt biztosítanak nedves körülmények között is.

K: Mi a különbség az AC és DC dielektromos szilárdság vizsgálata között?

A: Az egyenáramú tesztek gyakran magasabb átütési feszültséget mutatnak, mint az AC tesztek, de az egyenáramú stressz olyan nyomkövetési és elszenesedési problémákat okozhat, amelyeket AC esetén nem lehet megfigyelni. Számos alkalmazásnál mind az AC, mind az DC vizsgálatra szükség van a szigetelési teljesítmény teljes körű jellemzéséhez különböző elektromos igénybevételi körülmények között.

K: Mennyi ideig tartják meg a kábelvezető szigetelőanyagok a dielektromos szilárdságukat?

A: Az élettartam anyagonként és környezetenként eltérő. A szabványos nejlon 10-15 évig megőrzi teljesítményét beltérben, míg a fluoropolimerek a legtöbb környezetben meghaladhatják a 25 évet. A gyorsított öregedési tesztek segítenek megjósolni a hosszú távú teljesítményt bizonyos üzemeltetési körülmények között.

-

Ismerje meg a dielektromos szilárdság definícióját, vagyis azt a maximális elektromos mezőt, amelyet egy anyag ellen tud állni anélkül, hogy elektromos összeomlás következne be. ↩

-

Értse az elektromos nyomkövetés folyamatát, amikor egy szigetelőanyag felületén vezető útvonal alakul ki. ↩

-

Fedezze fel a térfogatellenállás definícióját, amely egy anyagnak a térfogaton átfolyó szivárgási árammal szembeni ellenállásának mérőszáma. ↩

-

Tekintse át az ASTM D149 szabvány alkalmazási körét, amely a szilárd szigetelőanyagok dielektromos átütési feszültségének meghatározására szolgáló elsődleges módszer. ↩

-

Fedezze fel a VFD-k alapelveit, és azt, hogy hogyan szabályozzák a váltakozó áramú indukciós motorok fordulatszámát a bemeneti frekvencia és feszültség változtatásával. ↩