Bevezetés

A kábelvezető tömítések anyaghibái gyakran nem a fokozatos kopás, hanem hirtelen ütés okozta sérülés vagy a nem megfelelő keménység miatt keletkeznek, ami terhelés alatti deformációhoz vezet. Ezek a mechanikai hibák veszélyeztethetik IP-besorolások1, biztonsági kockázatot jelentenek, és olyan költséges állásidőt eredményeznek, amely megfelelő anyagválasztással megelőzhető lett volna.

A 316L rozsdamentes acélból készült kábeldugók kiváló keménységet (HRC 25-30) és ütésállóságot (120-150 J/m) mutatnak a sárgarézhez (HRB 60-80, 80-100 J/m) és a nejlon anyagokhoz (HRD 75-85, 25-35 J/m) képest, így elengedhetetlenek a nagy igénybevételnek kitett ipari alkalmazásokban, ahol a mechanikai tartósság kritikus.

Miután egy évtizeden át igényes iparágakban dolgoztam ügyfelekkel, megtanultam, hogy a keménység és az ütésállóság megértése nem csak a műszaki specifikációkról szól - hanem a katasztrofális meghibásodások megelőzéséről, amelyek egész gyártósorokat állíthatnak le, és veszélyeztethetik a dolgozók biztonságát.

Tartalomjegyzék

- Mit mérnek valójában a Rockwell- és Izod-vizsgálatok a kábeldugókban?

- Hogyan hasonlítják össze a különböző anyagokat a keménységvizsgálat során?

- Melyik kábelvezető anyagok kiemelkednek az ütésállóságban?

- Hogyan befolyásolják a valós körülmények az anyagok teljesítményét?

- Milyen tesztelési szabványokat kell megadni az alkalmazáshoz?

- GYIK a kábeldobok keménység- és ütésvizsgálatáról

Mit mérnek valójában a Rockwell- és Izod-vizsgálatok a kábeldugókban?

A mechanikai vizsgálatok mögött meghúzódó tudomány megértése segít Önnek abban, hogy megalapozott döntéseket hozzon a kábelvezető alkalmazásokhoz szükséges anyagokról.

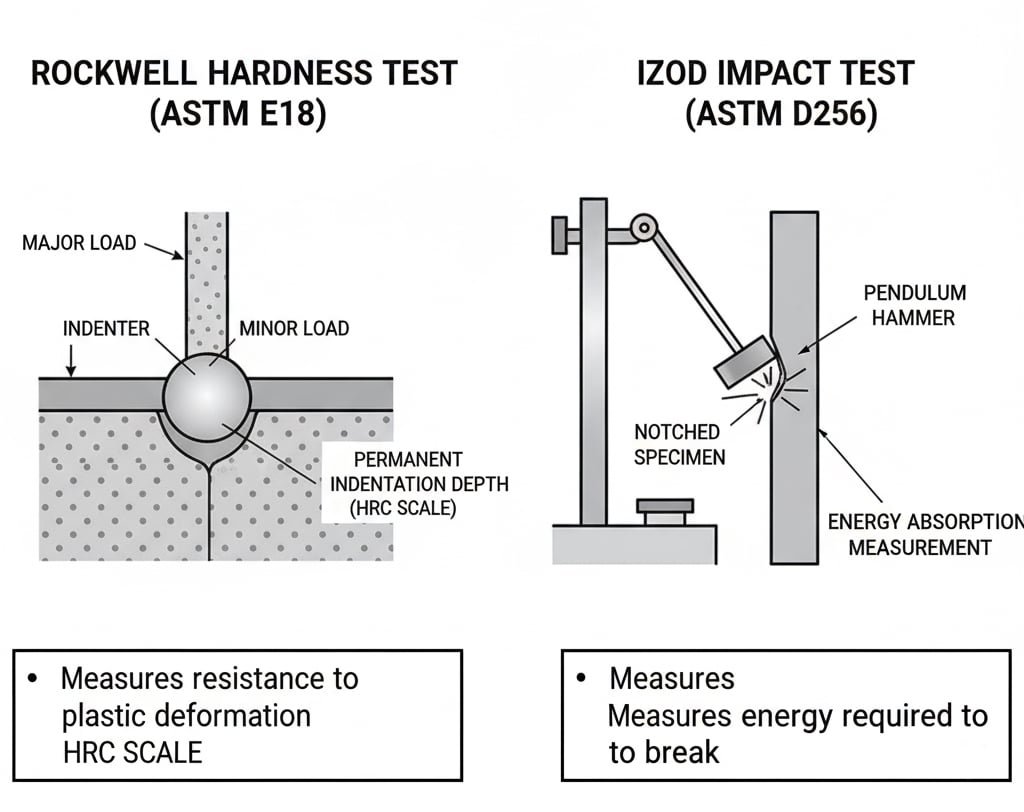

A Rockwell-féle keménységvizsgálat az anyag terhelés alatti tartós benyomódással szembeni ellenállását méri, míg az Izod-ütésvizsgálat a hirtelen ütközés során fellépő energiaelnyelést értékeli, ami kulcsfontosságú adatokat szolgáltat a kábelvezetékek teljesítményének előrejelzéséhez mechanikai igénybevétel és sokkterhelés esetén.

A mechanikai tesztelés tudománya

Ezek a szabványosított tesztek számszerűsíthető adatokat szolgáltatnak az anyag terhelés alatti viselkedéséről:

Rockwell keménységvizsgálat (ASTM E182):

- A plasztikus deformációval szembeni ellenállást méri

- Különböző skálákat használ (HRA, HRB, HRC) az anyagtípus alapján.

- Közvetlenül korrelál a kopásállósággal és a tartóssággal

- Kritikus a menetes alkatrészek és tömítőfelületek esetében

Izod ütésvizsgálat (ASTM D2563):

- A bevágott minta töréséhez szükséges energia mérése

- Az anyag szívósságát és törékenységét jelzi.

- Megjósolja a teljesítményt sokkterhelés alatt

- Lényeges a rezgésnek vagy ütésnek kitett alkalmazásokhoz

A Beptónál mindkét vizsgálatot elvégezzük minden fémkábel-bemeneti anyagunkon, hogy biztosítsuk a következetes minőséget és a teljesítmény kiszámíthatóságát a teljes termékpalettánkon.

Vizsgálati módszertan és szabványok

Rockwell vizsgálati eljárás:

- Kisebb terhelés alkalmazása (10 kg)

- Nagyobb terhelések alkalmazása (60-150 kg a méretaránytól függően)

- Terhelés eltávolítása és mélységmérés

- Keménységszámítás a behatolási mélység alapján

Izod vizsgálati eljárás:

- Mintaelőkészítés szabványosított bevágással

- Ingás kioldás rögzített magasságból

- Energiamérés a minta törése után

- Ütésszilárdság számítása J/m-ben vagy ft-lb/in-ben

Ezek a szabványosított eljárások reprodukálható eredményeket biztosítanak, amelyek a különböző beszállítók és anyagok között összehasonlíthatók.

Hogyan hasonlítják össze a különböző anyagokat a keménységvizsgálat során?

Az anyag keménysége közvetlenül befolyásolja a kábelvezető tömítések tartósságát és élettartamát igényes alkalmazásokban.

A 316L rozsdamentes acél HRC 25-30 keménységi értéket ér el, jelentősen felülmúlva a sárgaréz HRB 60-80 és a nejlon HRD 75-85 értékét, kiváló ellenállást biztosítva a menetkárosodással, kopással és deformációval szemben a beépítési nyomaték és az üzemi terhelés alatt.

Átfogó keménység összehasonlítás

Tavaly együtt dolgoztam Roberttel, aki egy birminghami acélfeldolgozó üzem karbantartási vezetője volt. A létesítményében gyakoriak voltak a kábeldugók meghibásodásai a nehéz ipari környezet miatt, ahol a gépek erős rezgései és az anyagmozgató berendezések időnkénti ütközései miatt.

Anyagkeménység Teljesítmény:

| Anyag | Keménységi skála | Tipikus tartomány | Alkalmazások |

|---|---|---|---|

| Rozsdamentes acél 316L | HRC | 25-30 | Nehézipari, tengeri |

| Rozsdamentes acél 304 | HRC | 20-25 | Általános ipari |

| Sárgaréz CW617N | HRB | 60-80 | Standard alkalmazások |

| Alumínium 6061-T6 | HRB | 95-105 | Könnyű alkalmazások |

| Nylon PA66 | HRD | 75-85 | Nem fémes követelmények |

A keménység hatása a teljesítményre:

- Szálintegritás: A nagyobb keménység megakadályozza a menetek csíkozódását a beszerelés során

- Kopásállóság: A keményebb anyagok hosszabb ideig megőrzik a méretstabilitást

- Deformációs ellenállás: Megakadályozza a kábelfeszítő erők alatti összenyomódást

- Felületminőség: Idővel fenntartja a sima tömítőfelületeket

Robert üzeme a keménységvizsgálati adatok megtekintése után váltott a mi 316L rozsdamentes acélból készült kábeldugóinkra. A jobb tartósság 60%-vel csökkentette a karbantartási gyakoriságot, és megszüntette a váratlan meghibásodásokat.

Hőkezelés hatása a keménységre

Rozsdamentes acél Hőkezelés:

- Oldatos lágyítás: HRC 15-20 (lágyabb, képlékenyebb)

- Hidegmegmunkálás: HRC 25-35 (keményebb, erősebb)

- Csapadékkeményedés: HRC 35-45 (speciális osztályok)

Sárgaréz munkakeményítés:

- Lágyított állapotban: HRB 40-60

- Hidegen dolgozott: HRB 60-80

- Maximális munkakeményedés: HRB 80-95

A Bepto gyártási folyamata ellenőrzött hőkezelést foglal magában, hogy optimalizálja a keménység-állóság egyensúlyt minden egyes alkalmazáshoz.

Melyik kábelvezető anyagok kiemelkednek az ütésállóságban?

Az ütésállóság azt határozza meg, hogy a kábelvezetékek mennyire jól viselik el a hirtelen mechanikai ütéseket és a rezgéshatást.

A 316L rozsdamentes acél kivételes, 120-150 J/m-es ütésállóságot mutat, szemben a sárgaréz 80-100 J/m-es és a nejlon 25-35 J/m-es ütésállóságával, így ez a legjobb választás olyan alkalmazásokhoz, ahol sokkterhelés, rezgés vagy a karbantartási tevékenységekből eredő potenciális ütéskárok keletkezhetnek.

Hatás Teljesítményelemzés

Az ütésállóság megértése segít a valós teljesítmény előrejelzésében:

Rozsdamentes acél Előnyök:

- Nagy energiaelnyelés a meghibásodás előtt

- A duktilis törésmód megakadályozza a katasztrofális meghibásodást

- Hőmérséklet-tartományokon keresztül megőrzi tulajdonságait

- Kiváló fáradási ellenállás ciklikus terhelés esetén

Anyagi hatás összehasonlítása:

| Anyag | Ütőszilárdság (J/m) | Törési mód | Hőmérséklet érzékenység |

|---|---|---|---|

| SS 316L | 120-150 | Duktilis | Alacsony |

| SS 304 | 100-130 | Duktilis | Alacsony |

| Sárgaréz | 80-100 | Vegyes | Mérsékelt |

| Alumínium | 60-80 | Duktilis | Mérsékelt |

| Nylon PA66 | 25-35 | Törékeny | Magas |

Valós világbeli hatás-forgatókönyvek

Emlékszem, hogy együtt dolgoztam Yukival, aki egy félvezetőgyártó üzemet vezet a japán Oszakában. Az ő tisztaszobai környezetében olyan kábeldugókra volt szükség, amelyek ellenállnak az automatizált berendezések alkalmi ütéseinek, miközben fenntartják a szennyeződések ellenőrzését.

Közös hatásforrások:

- Karbantartó szerszámcseppek

- Berendezések rezgése és ütések

- Hőtágulási feszültség

- Telepítési kezelési sérülés

- Szeizmikus aktivitás egyes régiókban

Ütésállóság Előnyök:

- Megakadályozza a repedések keletkezését és terjedését

- Fenntartja az IP-besorolás integritását

- Csökkenti a katasztrofális meghibásodás kockázatát

- Meghosszabbítja az élettartamot dinamikus terhelés esetén

A Yuki létesítménye kifejezetten a kiváló ütésállóságuk miatt választotta rozsdamentes acél kábeldrótjainkat, ami kulcsfontosságúnak bizonyult egy kisebb földrengés során, amely számos más alkatrészt megrongált, de a kábeldrótjainkat érintetlenül hagyta.

Hogyan befolyásolják a valós körülmények az anyagok teljesítményét?

A laboratóriumi vizsgálati eredményeket a tényleges üzemi körülmények és a környezeti tényezők figyelembevételével kell értelmezni.

A valós teljesítmény a keménységet és az ütésállóságot olyan környezeti tényezőkkel kombinálja, mint a hőmérséklet, a korrózió és a ciklikus terhelés, ami olyan átfogó anyagválasztást igényel, amely figyelembe veszi a mechanikai tulajdonságok és az üzemi körülmények közötti kölcsönhatást a berendezés várható élettartama alatt.

Környezeti hatás a mechanikai tulajdonságokra

Hőmérsékleti hatások:

- Az alacsony hőmérséklet növeli a keménységet, de csökkenti az ütésállóságot

- A magas hőmérséklet csökkenti a keménységet és javíthatja a szívósságot.

- A hőciklikus ciklizálás feszültségkoncentrációkat hoz létre

- Az anyagválasztásnak figyelembe kell vennie az üzemi hőmérséklet-tartományt

Korróziós hatás:

- A felületi lyukadás csökkenti a hatékony teherbíró felületet

- Feszültségkorróziós repedés4 veszélyezteti az ütésállóságot

- A galvanikus korrózió az eltérő fémkötéseket érinti.

- A megfelelő anyagválasztás megakadályozza a degradációt

Ciklikus terhelés hatásai:

- A fáradás idővel csökkenti mind a keménységet, mind az ütésállóságot.

- A feszültségkoncentrációk felgyorsítják a meghibásodást

- A megfelelő tervezés minimalizálja a feszültségkeltőket

- Az anyagválasztás során figyelembe kell venni a fáradással kapcsolatos szempontokat

Teljesítményoptimalizálási stratégiák

Tervezési megfontolások:

- Kerülje az éles sarkokat és a feszültségkoncentrációkat.

- Megfelelő biztonsági tényezők meghatározása

- Vegye figyelembe a beépítési nyomaték követelményeit

- A hőtágulási hatások figyelembevétele

Anyagkiválasztási kritériumok:

- Keménységi és szívóssági követelmények egyensúlya

- Vegye figyelembe a környezeti kompatibilitást

- A teljes tulajdonlási költség értékelése

- Megfelelő vizsgálati szabványok meghatározása

A Beptónál átfogó anyagtulajdonsági adatokat és alkalmazási útmutatást nyújtunk, hogy segítsünk optimalizálni a teljesítményt az Ön egyedi üzemi körülményeihez.

Milyen tesztelési szabványokat kell megadni az alkalmazáshoz?

A vizsgálati szabványok megfelelő meghatározása biztosítja a következetes minőséget és a teljesítményellenőrzést.

A kábelbevezetések beszerzésekor a Rockwell-keménység vizsgálatához az ASTM E18 szabványt, az Izod-ütésvizsgálathoz az ASTM D256 szabványt, a nemzetközi projektekhez pedig további szabványokat, például az ISO 6508 és az ISO 180 szabványt kell megadni, amelyek biztosítják az átfogó anyagjellemzést és a minőségbiztosítást.

Alapvető vizsgálati szabványok

Keménységvizsgálati szabványok:

- ASTM E18: A Rockwell-keménység szabványos vizsgálati módszerei

- ISO 6508: Rockwell-keménységvizsgálat

- ASTM E92: Vickers-keménység vékony anyagokhoz

- ASTM E10: Brinell-keménység lágy anyagokhoz

Ütésvizsgálati szabványok:

- ASTM D256: Műanyagok Izod-ütőszilárdsága

- ASTM E23: Charpy-ütésvizsgálat5 fémek

- ISO 180: Izod-ütőszilárdság meghatározása

- ISO 148: Charpy-ütésvizsgálati módszerek

Minőségbiztosítási követelmények:

- Kalibrált vizsgálóberendezések

- Hitelesített vizsgálati minták

- Statisztikai mintavételi tervek

- Nyomonkövethetőségi dokumentáció

- Szükség esetén harmadik fél általi ellenőrzés

Specifikációs legjobb gyakorlatok

Kritikus alkalmazásokhoz:

- A legkisebb keménység és ütésértékek meghatározása

- Hitelesített vizsgálati jelentések megkövetelése

- Adott esetben a hőmérséklet-vizsgálatot is tartalmazza

- A következetesség érdekében tételenkénti vizsgálatot írjon elő

- Az anyagok nyomon követhetőségének dokumentációját írja elő

Dokumentációs követelmények:

- Anyagtanúsítványok a tényleges vizsgálati értékekkel

- Kalibrálási tanúsítványok a vizsgálóberendezésekhez

- Statisztikai folyamatirányítási adatok

- Megfelelés a vonatkozó ipari szabványoknak

A Bepto minőségbiztosítási rendszere átfogó vizsgálati nyilvántartást vezet, és részletes anyagtanúsítványokat biztosít az Ön minőségi követelményeinek és a jogszabályi megfelelési követelményeknek való megfeleléshez.

Következtetés

A keménység és az ütésállóság megfelelő teszteléssel történő megismerése döntő fontosságú az igényes alkalmazásokban megbízhatóan teljesítő kábeldugók kiválasztásához. Míg a keménység a kopással és deformációval szembeni ellenállást jelzi, addig az ütésállóság a túlélést jelzi előre az ütésszerű terhelési körülmények között. A 316L rozsdamentes acél mindkét kategóriában következetesen felülmúlja a többi anyagot, így a kritikus alkalmazásokban előnyben részesül. A kulcs a megfelelő vizsgálati szabványok meghatározása és az eredmények értelmezése az Ön egyedi üzemeltetési körülményeinek összefüggésében. A Beptónál a szigorú teszteléseket gyakorlati alkalmazási tapasztalatokkal kombináljuk, hogy segítsünk Önnek kiválasztani az optimális kábelvezető anyagokat a maximális tartósság és megbízhatóság érdekében. Ne feledje, ha ma befektet a megfelelő anyagvizsgálatba, megelőzheti a holnapi költséges meghibásodásokat! 😉 😉

GYIK a kábeldobok keménység- és ütésvizsgálatáról

K: Mi a különbség a Rockwell- és a Brinell-keménységvizsgálat között?

A: A Rockwell a terhelés alatti benyomódás mélységét, míg a Brinell a benyomódás átmérőjét méri, a Rockwell gyorsabb és alkalmasabb a gyártási tesztelésre. A Rockwell-t a gyorsasága és pontossága miatt a menetes alkatrészeknél a Rockwell-tesztet részesítik előnyben a kábeldugóknál.

K: Hogyan hasonlíthatók össze az Izod és Charpy ütésvizsgálatok a kábelvezető anyagok esetében?

A: Az Izod a konzolos gerenda terhelését, míg a Charpy az egyszerűen alátámasztott gerenda konfigurációját használja, az Izod a műanyagoknál, míg a Charpy a fémeknél elterjedtebb. Mindkettő értékes szívóssági adatokat szolgáltat, de a Kárpyt gyakran előnyben részesítik a fém kábelvezetők esetében.

K: A keménységvizsgálat károsíthatja a kábelvezető menetek menetét?

A: A megfelelően elvégzett Rockwell-vizsgálat minimális bemélyedést hoz létre, amely nem befolyásolja a menet működését, de a vizsgálatot nem kritikus felületeken kell elvégezni. Olyan kijelölt területeken végezzük a vizsgálatot, amelyek nem veszélyeztetik a kábelvezető tömítettségét vagy mechanikai teljesítményét.

K: Miért van az, hogy egyes anyagok nagy keménységet, de alacsony ütésállóságot mutatnak?

A: A nagy keménység gyakran korrelál a ridegséggel, ami kompromisszumot teremt a kopásállóság és a szívósság között. Az anyag kiválasztása megköveteli e tulajdonságok kiegyensúlyozását a konkrét alkalmazási követelmények és terhelési körülmények alapján.

K: Milyen gyakran kell vizsgálni a kábelvezetékek anyagát keménység és ütésállóság szempontjából?

A: A vizsgálatok gyakorisága a kritikusságtól és a mennyiségtől függ, de jellemzően magában foglalja a beérkező anyagok ellenőrzését, a folyamatellenőrzési mintavételezést és az időszakos auditokat. A kritikus alkalmazásoknál tételenkénti vizsgálatra lehet szükség, míg a standard alkalmazásoknál statisztikai mintavételi terveket alkalmaznak.

-

Tekintse meg a por- és nedvességállóságot jelző különböző IP (Ingress Protection) minősítéseket bemutató részletes táblázatot. ↩

-

Olvassa el az ASTM E18 szabvány hivatalos összefoglalóját és hatályát, amely a fémek Rockwell-keménységének meghatározására szolgáló elsődleges módszer. ↩

-

Ismerje a műanyagok ütésállóságának mérésére szolgáló ASTM D256 szabvány módszertanát és jelentőségét. ↩

-

Ismerje meg a stresszkorróziós repedés (SCC) meghibásodási mechanizmusát, valamint azt, hogy hogyan hat a húzófeszültség és a korrózió alatt álló anyagokra. ↩

-

Fedezze fel a Charpy-ütéspróbát, egy szabványosított, nagy nyúlási sebességű vizsgálatot, amely meghatározza az anyag által a törés során elnyelt energiát. ↩