Bevezetés

Szálak csiszolása1 a rozsdamentes acél kábeldugókban katasztrofális megroppanást okoz a telepítés során, ami romboló eltávolítást, költséges cserét és a berendezés esetleges károsodását igényli, a megrogyásesemények pedig 300-500%-vel növelik a telepítési időt, és biztonsági kockázatot jelentenek, amikor a technikusok túlzott erőt alkalmaznak a megrogyott menetekre, amelyek hirtelen kioldódhatnak a nagy nyomatékterhelés alatt.

A 316L rozsdamentes acélból készült kábeldugók a magasabb molibdéntartalom és az alacsonyabb munkakeményedési sebesség miatt a 304-es minőséghez képest jobb menettörés-ellenállást mutatnak, miközben duplex rozsdamentes acélok2 mint például a 2205 kivételes harapásállóságot biztosítanak a kiegyensúlyozott ausztenit-ferrit mikroszerkezetnek köszönhetően, és a speciális harapásgátló kezelések 80-90%-vel csökkenthetik a harapási hajlamot az összes rozsdamentes acélminőségben.

Miután az elmúlt évtizedben több száz menettöréses meghibásodást vizsgáltam tengeri, vegyi és tengeri létesítményekben, megtanultam, hogy az anyagválasztás és a felületkezelés az elsődleges tényezők, amelyek meghatározzák, hogy a telepítés zökkenőmentesen halad-e vagy költséges rémálommá válik, ami speciális kitermelőeszközöket és potenciális berendezéscserét igényel.

Tartalomjegyzék

- Mi okozza a rozsdamentes acél kábelvezető tömítések menetes sérülését?

- Hogyan hasonlítják össze a különböző rozsdamentes acélminőségeket a csorbulással szembeni ellenállás tekintetében?

- Milyen felületkezelések és bevonatok akadályozzák meg a menetesedés kialakulását?

- Hogyan befolyásolják a szerelési technikák a menetesedés kockázatát?

- Milyen vizsgálati módszerekkel értékelik a menetes csavarodással szembeni ellenállást?

- GYIK a rozsdamentes acél kábelvezető tömítések menetének sérüléséről

Mi okozza a rozsdamentes acél kábelvezető tömítések menetes sérülését?

A menetes csavarodás hátterében álló metallurgiai és mechanikai tényezők megértése feltárja, hogy a rozsdamentes acél kábeldugók miért különösen érzékenyek erre a hibamódra.

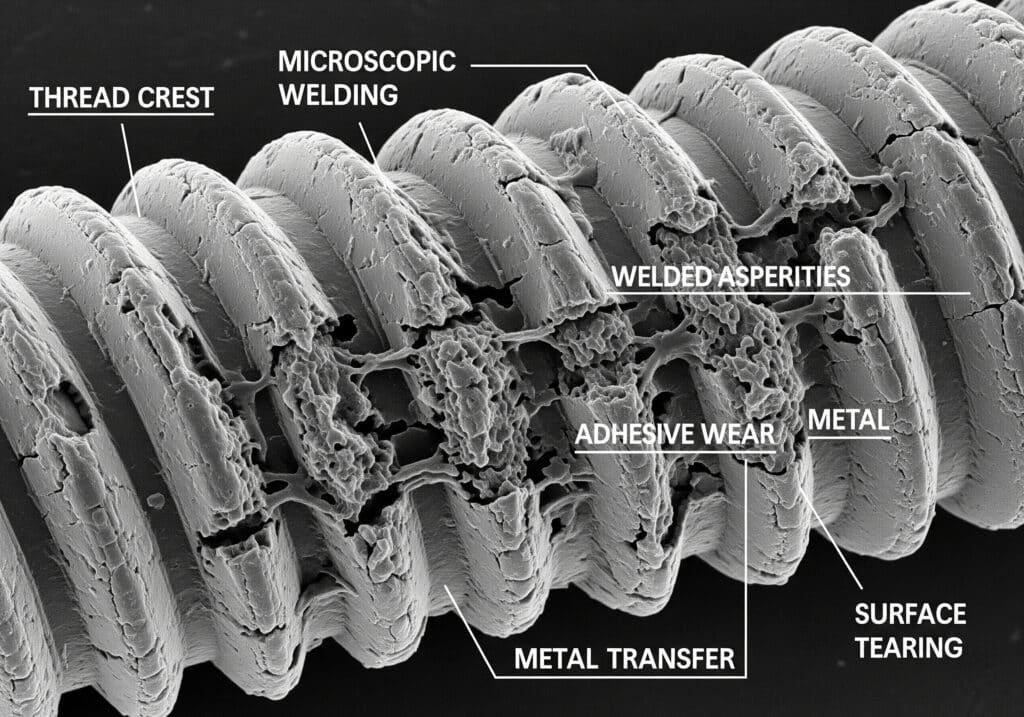

A menetes csavarodás akkor következik be, amikor a menetes felületek közötti mikroszkopikus hegesztés tapadó kopást okoz, a rozsdamentes acél magas munkakeményedési sebessége, alacsony hővezető képessége és a nyomás hatására megtörő védő oxidfilmek kialakítására való hajlama ideális feltételeket teremt a fém-fém tapadáshoz, a felületi érdesség, a szerelési sebesség és az alkalmazott nyomaték pedig kritikus tényezők a csavarodás súlyosságának meghatározásához.

Fémtani tényezők

Munkakeményedési jellemzők:

- Austenites rozsdamentes acélok keményebben dolgozni3 gyorsan

- A deformáció jelentősen növeli a felület keménységét

- A keményített felületek növelik a súrlódási együtthatót

- A fokozatos károsodás felgyorsul a telepítés során

Termikus tulajdonságok:

- Az alacsony hővezető képesség csapdába ejti a súrlódási hőt

- A hőmérséklet emelkedése felgyorsítja a ragasztó kopását

- A hőtágulás interferencia illesztéseket hoz létre

- A hőség által érintett zónák érzékenyebbé válnak.

Felületkémia:

- A passzív oxidréteg korrózióvédelmet biztosít

- Az oxid lebomlása reaktív fémfelületeket tesz szabaddá

- A friss fémfelületek nyomás alatt könnyen tapadnak

- A kémiai kompatibilitás befolyásolja a marási hajlamot

Mechanikai tényezők

Menetgeometria:

- Az éles szálcsúcsok koncentrálják a feszültséget

- A gyenge menetmegmunkálás növeli a felületi érdességet

- A mérettűrések befolyásolják az érintkezési nyomást

- A menettávolság befolyásolja az érintkezési felületet

Telepítési paraméterek:

- A túlzott telepítési sebesség hőt termel

- A nagy nyomaték növeli az érintkezési nyomást

- A helytelen igazítás egyenetlen terhelést eredményez

- A szennyeződések koptató részecskékként hatnak

Kapcsolattartási feltételek:

- Fém-fém érintkezés kenés nélkül

- A felületi érdesség befolyásolja a valós érintkezési felületet

- A normál erőeloszlás a geometriától függően változik

- A csúszási sebesség befolyásolja a súrlódási fűtést

Együtt dolgoztam Lars-szal, egy északi-tengeri tengeri szélerőműpark karbantartási felügyelőjével, ahol a turbina elektromos rendszereikben a 304 rozsdamentes acélból készült kábeldrótoknál súlyos menetesodási problémákat tapasztaltak, ami speciális kihúzószerszámokat igényelt, és jelentős késedelmet okozott a telepítésben.

A Lars csapata dokumentálta, hogy a 304 rozsdamentes acélból készült kábeldugók 25%-jénél tapasztaltak valamilyen mértékű menettörést, és 8%-nél volt szükség roncsolásos eltávolításra és teljes cserére, ami jelentős költségtúllépéshez és a projekt késedelméhez vezetett.

Környezeti hatások

Korrozív környezetek:

- A klorid-expozíció felgyorsítja az oxid lebomlását

- A savas körülmények elősegítik a felületi támadást

- Galvanikus csatolási hatások különböző fémek esetén

- Repedéskorrózió a szálgyökerekben

Hőmérsékleti hatások:

- A megemelkedett hőmérséklet csökkenti az anyag szilárdságát

- A hőciklikus ciklizálás feszültségkoncentrációkat hoz létre

- A differenciális tágulás befolyásolja a menetbeállást

- A magas hőmérséklet felgyorsítja a ragasztási folyamatokat

Szennyezés hatása:

- A csiszoló részecskék növelik a felületi sérüléseket

- A kémiai szennyeződés befolyásolja a felület kémiáját

- A nedvesség elősegíti a korróziót és az oxidképződést

- Az idegen anyagok feszültségkoncentrátorként működnek

Hogyan hasonlítják össze a különböző rozsdamentes acélminőségeket a csorbulással szembeni ellenállás tekintetében?

A különböző rozsdamentes acélfajták átfogó elemzése jelentős különbségeket mutat a menetek felhorzsolódásával szembeni ellenállásban a kábelvezető alkalmazások esetében.

A 316L rozsdamentes acél 40-60% jobb harapásállóságot biztosít, mint a 304 a 2-3% molibdéntartalomnak köszönhetően, amely csökkenti a munkakeményedést és javítja a felületi stabilitást, míg a duplex fajták, mint a 2205, kivételes ellenállást biztosítanak a kiegyensúlyozott mikroszerkezet révén, és a szuper ausztenites fajták, mint a 254 SMO, prémium teljesítményt nyújtanak, de a kritikus alkalmazásoknál jelentősen magasabb költségek mellett.

Austenit rozsdamentes acél összehasonlítás

Fokozatos teljesítmény rangsor:

| Fokozat | Fájdalmas ellenállás | Molibdéntartalom | Munkakeményedés mértéke | Költségtényező | Alkalmazások |

|---|---|---|---|---|---|

| 304 | Szegény | 0% | Magas | 1.0x | Általános célú |

| 304L | Gyenge-kedvező | 0% | Magas | 1.1x | Hegesztett alkalmazások |

| 316 | Jó | 2-3% | Mérsékelt | 1.4x | Tengeri környezet |

| 316L | Jó | 2-3% | Mérsékelt | 1.5x | Kémiai feldolgozás |

| 317L | Nagyon jó | 3-4% | Alacsony-mérsékelt | 2.0x | Magas kloridtartalom |

| 254 SMO | Kiváló | 6% | Alacsony | 4.0x | Súlyos környezetek |

304 vs 316L teljesítményelemzés

304 rozsdamentes acél:

- Nagy munkakeményedési hajlam

- Gyors felületi keményedés deformáció alatt

- Korlátozott korrózióállóság kloridos környezetben

- A leggazdaságosabb megoldás, de a legnagyobb kockázatot jelenti

Fájdalmas tulajdonságok:

- A lefoglalás viszonylag alacsony nyomatéknál következik be

- Progresszív sérülés a telepítés során

- Nehéz kihúzás, ha egyszer elkezdődik a cserepesedés

- Magas meghibásodási arány tengeri alkalmazásokban

316L rozsdamentes acél:

- A molibdén hozzáadása javítja a marásállóságot

- Alacsonyabb munkakeményedési arány, mint 304

- Jobb felületi stabilitás a deformáció alatt

- Fokozott korrózióállóság

Teljesítményelőnyök:

- 40-60% a megrogyási incidensek számának csökkenése

- Nagyobb beépítési nyomaték

- Jobb teljesítmény kloridos környezetben

- Javított hosszú távú megbízhatóság

Duplex rozsdamentes acél teljesítmény

2205 Duplex fokozat:

- Kiegyensúlyozott ausztenit-ferrit mikroszerkezet

- Kivételes kopásállóság

- A nagy szilárdság csökkenti a deformációt

- Kiváló korrózióállóság

Mikroszerkezeti előnyök:

- A ferrit fázis ellenáll a munkakeményedésnek

- Az ausztenit szívósságot biztosít

- Kiegyensúlyozott szerkezet minimalizálja a ragasztóanyag kopását

- Kiváló felületi stabilitás

2507 Super Duplex:

- Prémium harapásállóság

- Rendkívüli korrózióállóság

- Nagy szilárdság és keménység

- Csak speciális alkalmazások

Emlékszem, hogy együtt dolgoztam Ahmeddel, egy szaúd-arábiai petrolkémiai komplexum projektmérnökével, ahol a szélsőséges hőmérsékletek és a korróziós körülmények miatt kivételes harapásállóságú kábeldugókra volt szükség a kritikus folyamatirányító rendszerekhez.

Az Ahmed létesítménye kiterjedt teszteket végzett a 304, 316L és 2205 minőségek összehasonlításával, és megállapította, hogy a duplex 2205 kábeldugók teljesen kiküszöbölték a koptatási hibákat, miközben kiváló korrózióállóságot biztosítottak a kemény hidrogén-szulfidos környezetben.

Speciális minőségek és ötvözetek

Szuper ausztenites osztályok:

- 254 SMO (6% molibdén)

- AL-6XN (6% molibdén + nitrogén)

- Kivételes kopásállóság

- Prémiumköltséggel kapcsolatos megfontolások

Kicsapatásos keményítés fokozatai:

- 17-4 PH és 15-5 PH

- Nagy szilárdság hőkezelés után

- Mérsékelt harapásállóság

- Speciális alkalmazások

Nikkelalapú ötvözetek:

- Inconel 625 és Hastelloy C-276

- Kiemelkedő kopásállóság

- Szélsőséges környezetre való alkalmasság

- Legmagasabb költségű lehetőségek

Milyen felületkezelések és bevonatok akadályozzák meg a menetesedés kialakulását?

A különböző felületkezelések és bevonatok jelentősen javítják a rozsdamentes acélból készült kábeldrótok menetkeményedési ellenállását.

Elektropolírozás4 a felületi simítás és a fokozott passziválás révén 60-70%-tel csökkenti a csorbulás kockázatát, míg a PTFE-alapú szárazfilm-olajok 80-90%-tel csökkentik a csorbulás kockázatát, az ezüstbevonat kiváló csorbulásgátló tulajdonságokat kínál a magas hőmérsékletű alkalmazásokhoz, a speciális tömítésgátló vegyületek pedig lehetővé teszik a biztonságos beszerelést és eltávolítást még a korróziós környezetben végzett hosszabb használat után is.

Elektropolírozó kezelés

Folyamat előnyei:

- Eltávolítja a felületi egyenetlenségeket és a beágyazódott részecskéket

- Egységes passzív réteget hoz létre

- Csökkenti a felületi érdességet 50-75%

- Növeli a korrózióállóságot

Galling ellenállás javítása:

- 60-70% a marási hajlam csökkentése

- Simább menetbefogás

- Alacsonyabb telepítési nyomatékigény

- Javított felületi kenőképesség

Alkalmazási megfontolások:

- A 15-25% költségnövekedése

- Feldolgozási időre vonatkozó követelmények

- Geometriai korlátozások

- Minőségellenőrzési követelmények

Szárazfilmes kenőanyag bevonatok

PTFE-alapú bevonatok:

- Molibdén-diszulfid + PTFE mátrix

- Hőmérséklet-tartomány: -200°C és +260°C között

- Súrlódási együttható: 0.05-0.15

- Kiváló kémiai ellenállás

Teljesítményjellemzők:

- 80-90% csiszolódáscsökkentés

- Önkenő tulajdonságok

- Nincs szükség nedves kenőanyagra

- Hosszú távú hatékonyság

Alkalmazási módszerek:

- Permetezés

- Dip bevonási eljárás

- Ellenőrzött vastagságú alkalmazás

- Kikeményedési követelmények

Fém bevonatolási rendszerek

Ezüstözött:

- Kiváló csomósodásgátló tulajdonságok

- Magas hőmérsékleti képesség (500°C-ig)

- Jó elektromos vezetőképesség

- Korrózióállósági korlátozások

Nikkelezés:

- Mérsékelt javulás a csorbulásban

- Jó korrózióvédelem

- Gazdaságos lehetőség

- Széles hőmérsékleti tartomány

Cink-nikkel ötvözet:

- Kiváló korrózióállóság

- Jó harapásállóság

- Autóipari szabvány

- Környezeti megfontolások

Síkosságmentesítő vegyületek

Rézalapú vegyületek:

- Hagyományos tömítésgátló megoldás

- Hőmérséklet-tartomány: -30°C és +1000°C között

- Kiválóan megakadályozza a rozsdásodást

- Galvanikus korrózióval kapcsolatos aggályok

Nikkelalapú vegyületek:

- Nincs galvanikus probléma a rozsdamentes acéllal

- Magas hőmérsékleti képesség

- Élelmiszer-minőségű készítmények állnak rendelkezésre

- Prémium teljesítményjellemzők

Kerámia alapú vegyületek:

- Ultra-magas hőmérsékleti képesség

- Kémiailag inert

- Nincs fémszennyezés

- Speciális alkalmazások

Hogyan befolyásolják a szerelési technikák a menetesedés kockázatát?

A megfelelő szerelési technikák jelentősen csökkentik a menetfúródás kockázatát, függetlenül az anyagminőségtől vagy a felületkezeléstől.

A 10 fordulat/perc alatti, szabályozott szerelési sebesség, a megfelelő menetkenés, a pontos nyomatékszabályozás és a menet megfelelő rögzítése 70-80%-vel csökkenti a csavarodás kockázatát, míg a nagy sebességű szerelés, a száraz szerelés, a túlzott nyomaték és a helytelen igazítás ideális feltételeket teremt a menet megrepedéséhez még az olyan csavarodással szemben ellenálló anyagoknál is, mint a 316L vagy a duplex rozsdamentes acélok.

Telepítés Sebességszabályozás

Kritikus sebességhatárok:

- Kézi telepítés: 2-5 fordulat/perc maximum

- Elektromos szerszámok telepítése: 5-10 RPM maximum

- A nagy sebességek túlzott hőt termelnek

- A hőfelhalmozódás felgyorsítja a rozsdásodási folyamatot

Sebességszabályozási módszerek:

- Változtatható fordulatszámú elektromos szerszámok

- Nyomatékkorlátozó eszközök

- Kézi telepítés kritikus alkalmazásokhoz

- Képzés és eljárások betartása

Hőtermelő tényezők:

- Telepítési sebesség elsődleges tényező

- A menettávolság befolyásolja a hőtermelést

- Anyag termikus tulajdonságai

- Környezeti hőmérsékleti megfontolások

Kenési követelmények

Kenőanyag kiválasztása:

- Anti-seize vegyületek előnyben részesítve

- Magas hőmérsékleti képesség szükséges

- Kémiai kompatibilitás nélkülözhetetlen

- Adott esetben élelmiszer-minőségi követelmények

Alkalmazási módszerek:

- Menetbevonat összeszerelés előtt

- Ecsettel vagy permetezéssel történő felhordás

- A következetes lefedettség kritikus

- Fontos a felesleges eltávolítás

Teljesítményelőnyök:

- 60-80% csiszolódáscsökkentés

- Alacsonyabb beépítési nyomaték

- Könnyebb szétszerelés

- Meghosszabbított élettartam

Nyomatékszabályozás és felügyelet

Nyomatéki specifikációk:

- Kövesse a gyártó ajánlásait

- Anyagspecifikus követelmények

- Méretfüggő értékek

- Környezeti tényező kiigazítások

Nyomatékmérés:

- Kalibrált nyomatékszerszámok szükségesek

- Rendszeres kalibrációs ellenőrzés

- Dokumentációs követelmények

- Minőségellenőrzési eljárások

Telepítésfelügyelet:

- Nyomaték vs. szög összefüggések

- A hirtelen nyomatéknövekedés problémákat jelez

- Állítsa le a beszerelést, ha gyaníthatóan megrozsdásodott

- Ellenőrzés és korrekciós intézkedések

Együtt dolgoztam Robertóval, egy spanyolországi, barcelonai vegyipari üzem karbantartási vezetőjével, ahol olyan átfogó telepítési eljárásokat vezettek be, amelyek révén a menetek megrogyasztása 15%-ről kevesebb mint 2%-re csökkentette a rozsdamentes acélból készült összes kábelvezető szerelvényt.

Roberto csapata részletes munkautasításokat dolgozott ki, amelyekben minden egyes kábeldugó méretre és anyagminőségre vonatkozóan meghatározták a szerelési sebességet, a kenési követelményeket és a nyomatékhatárokat, valamint kötelező képzést és tanúsítványt adtak minden szerelőnek.

Minőségellenőrzési intézkedések

Telepítés előtti ellenőrzés:

- Szál állapotának ellenőrzése

- Felületkezelés integritása

- Méretbeli megfelelés

- Tisztasági követelmények

Telepítési dokumentáció:

- A rögzített nyomatékértékek

- A telepítési sebesség figyelése

- A kenőanyag alkalmazásának ellenőrzése

- Technikus minősítés

Telepítés utáni ellenőrzés:

- Végső nyomaték megerősítés

- Szemrevételezéses vizsgálat a sérülések szempontjából

- Adott esetben funkcionális tesztelés

- Hosszú távú monitoring programok

Milyen vizsgálati módszerekkel értékelik a menetes csavarodással szembeni ellenállást?

A szabványosított vizsgálati módszerek mennyiségi adatokat szolgáltatnak a különböző rozsdamentes acélminőségek és kezelések menettörési ellenállásának összehasonlításához.

ASTM G1965 A szabványos vizsgálati módszer a csavar-anya-szerelvényeken keresztül ellenőrzött, növekvő nyomatékkal a lefoglalás bekövetkezéséig méri a csavarodással szembeni ellenállást, míg a tényleges kábelvezeték-geometriákat használó módosított változatok relevánsabb adatokat szolgáltatnak, és a tényleges telepítési körülmények között végzett helyszíni tesztelés a laboratóriumi eredményeket a valós teljesítmény előrejelzéséhez igazolja.

Szabványos vizsgálati módszerek

ASTM G196 - Rágásállóság:

- Szabványosított csavar-anya-próbadarabok

- Ellenőrzött nyomaték alkalmazása

- A lefoglalási küszöbérték meghatározása

- Összehasonlító rangsorolási képesség

Vizsgálati eljárás:

- A minták előkészítése és kondicionálása

- Kenés alkalmazása (ha van ilyen)

- Progresszív nyomaték alkalmazása

- A lefoglalás észlelése és dokumentálása

Adatelemzés:

- Meghúzási nyomaték küszöbértékek

- Az eredmények statisztikai elemzése

- Anyagok rangsorolása és összehasonlítása

- A felületkezelés hatékonysága

Módosított tesztelés a kábeldugókhoz

Tényleges komponens tesztelés:

- Valódi kábelvezető geometriák

- Releváns menetes előírások

- Telepítési-reprezentatív feltételek

- Közvetlen teljesítménybeli korreláció

Vizsgálati paraméterek:

- Telepítési sebesség szimuláció

- Hőmérséklet-szabályozás

- Kenési feltételek

- Nyomatékmérési pontosság

Teljesítménymérők:

- A rohamküszöb nyomatéka

- A beépítési nyomaték alakulása

- Felületi kárfelmérés

- Ismételhetőségi ellenőrzés

Terepi tesztelés és validálás

Telepítési kísérletek:

- Ellenőrzött terepi telepítések

- Különböző környezeti feltételek

- A technikusok különböző képzettségi szintjei

- Hosszú távú teljesítmény-ellenőrzés

Adatgyűjtés:

- Telepítési nyomatéknyomaték-nyilvántartás

- Galling incidens dokumentációja

- Eltávolítási nyomatékmérések

- Felszíni állapotfelmérések

Teljesítmény korreláció:

- Laboratóriumi és terepi összehasonlítás

- Környezeti tényezők validálása

- Telepítési technika ellenőrzése

- Prediktív modellfejlesztés

A Beptónál átfogó marásállósági vizsgálatokat végzünk mind az ASTM G196 módszerekkel, mind a tényleges kábelvezeték-geometriákkal, hogy megbízható teljesítményadatokat és anyagjavaslatokat adjunk ügyfeleinknek az egyedi alkalmazásokhoz és telepítési követelményekhez.

Minőségbiztosítás végrehajtása

Bejövő anyagok vizsgálata:

- Tételes ellenőrző vizsgálat

- Beszállítói minősítés

- Statisztikai folyamatszabályozás

- Tanúsítási követelmények

Termelési minőségellenőrzés:

- Felületkezelés ellenőrzése

- Menetminőség-ellenőrzés

- Méretbeli megfelelés

- Teljesítményhitelesítés

Ügyfélszolgálat:

- Telepítési eljárás kidolgozása

- Képzési program támogatása

- Műszaki dokumentáció

- A terepi teljesítmény nyomon követése

Következtetés

A menetes csavarodással szembeni ellenállás jelentősen eltér a rozsdamentes acélból készült kábeltömlők fajtái között, a 316L a molibdéntartalom miatt 40-60% jobb teljesítményt nyújt, mint a 304, míg a duplex fajták, mint például a 2205, kiegyensúlyozott mikroszerkezetük révén kivételes ellenállást biztosítanak. A felületi kezelések, beleértve az elektropolírozást, a PTFE bevonatokat és az ezüstözést, az alkalmazási követelményektől függően 60-90%-vel csökkenthetik a csavarodás kockázatát. A megfelelő beépítési technikák, beleértve a fordulatszám-szabályozást, a kenést és a nyomatékkezelést, az anyagválasztástól függetlenül kritikus fontosságúak. Az ASTM G196 tesztelés szabványosított összehasonlítási módszereket biztosít, míg a helyszíni validálás a valós teljesítmény korrelációját biztosítja. A környezeti tényezők, beleértve a hőmérsékletet, a szennyeződést és a korróziós körülményeket, jelentősen befolyásolják a csiszolási hajlamot. A Beptónál átfogó anyagválasztási útmutatást, felületkezelési lehetőségeket és telepítési támogatást nyújtunk a menetek megrogyási kockázatainak minimalizálása és a megbízható kábelvezeték-teljesítmény biztosítása érdekében az igényes alkalmazásokban. Ne feledje, hogy a menetek felhorzsolódásának megelőzése a megfelelő anyagválasztás és beépítési technikák révén sokkal költséghatékonyabb, mint a megrögzött alkatrészek kezelése a helyszínen! 😉 😉

GYIK a rozsdamentes acél kábelvezető tömítések menetének sérüléséről

K: Melyik rozsdamentes acélminőség rendelkezik a legjobb menettörés-ellenállással?

A: A duplex 2205 rozsdamentes acél a legjobb kopásállóságot nyújtja kiegyensúlyozott ausztenit-ferrit mikroszerkezetének köszönhetően, amely ellenáll a munkakeményedésnek. Az ausztenites fajták közül a 316L lényegesen jobban teljesít, mint a 304, míg a szuper ausztenites fajták, mint a 254 SMO, magasabb költség mellett prémium teljesítményt nyújtanak.

K: Hogyan akadályozhatom meg a menetek szétfúródását a kábelvezető tömítés telepítése során?

A: Használjon megfelelő kenőanyagot, alacsony fordulatszámon (10 fordulat/perc alatt) szerelje be, tartsa be a megadott nyomatékhatárokat, és gondoskodjon a menet helyes beállításáról. A PTFE-alapú szárazfilmes kenőanyagok vagy az elektropolirozott felületek 60-90%-vel csökkentik a csavarodás kockázatát a kezeletlen felületekhez képest.

K: El tudom-e távolítani a rozsdamentes acélból készült, eltömődött kábeltömlőt sérülés nélkül?

A: A súlyosan megrágott menetek gyakran roncsoló eltávolítást igényelnek vágószerszámok vagy speciális kivonógépek segítségével. A megfelelő anyagválasztással, felületkezeléssel és beépítési technikával történő megelőzés hatékonyabb, mint a megrágódás bekövetkezte utáni eltávolítással való próbálkozás.

K: Honnan tudhatom, hogy a menetes csavarodás megkezdődik-e a beszerelés során?

A: Figyeljen a hirtelen nyomatéknövekedésre, rángatózó vagy egyenetlen forgásra, szokatlan zajra vagy túlzott hőtermelésre. Ha ezen tünetek bármelyike jelentkezik, azonnal hagyja abba a beszerelést, mivel a további erőltetés tovább rontja a berágódást és megnehezíti az eltávolítást.

K: A menetek csavarodása gyakoribb tengeri környezetben?

A: Igen, a tengeri környezetben a kloridnak való kitettség felgyorsítja az oxidok lebomlását és növeli a megkopási hajlamot, különösen a 304 rozsdamentes acélban. Tengeri alkalmazásokhoz legalább 316L-t használjon, a tengervíznek vagy sós vízpermetnek kitett kritikus berendezéseknél pedig a duplex minőséget részesítse előnyben.

-

Merüljön el a menetes csavarodás és a felületek közötti hideghegesztés mechanizmusának metallurgiai tudományában. ↩

-

Fedezze fel a duplex rozsdamentes acélok egyedülálló kétfázisú mikroszerkezetét, amely kiváló szilárdságot és kopásállóságot biztosít számukra. ↩

-

Értse meg a munkakeményedés anyagtudományi elvét, és azt, hogy miért teszi a rozsdamentes acélt erősebbé, de miért hajlamosabb a rozsdásodásra. ↩

-

Ismerje meg, hogyan működik az elektropolírozási eljárás a rozsdamentes acél mikroszkopikusan sima és passzív felületének létrehozásához. ↩

-

Tekintse át a hivatalos ASTM G196 szabványt, amely meghatározza a menetes kötőelemek csavarodási ellenállásának mérési eljárását. ↩