Ön egy $15 nikkelezett sárgaréz kábelfűzőt hasonlít össze egy $6 szabványos sárgaréz tömítéssel. Az árkülönbség jelentősnek tűnik, amíg ki nem számolja a 15 éves élettartam költségeit.

A nikkelezett sárgaréz kábelbevezetések a 300-400% jobb értéket nyújtanak 15 éves élettartamuk alatt a kiváló korrózióállóság, a csökkentett karbantartás és a szabványos alternatívákhoz képest nulla csereigény révén.

Hassan nemrégiben elmondta nekem, hogy a nikkelezett sárgaréz tömítésekre való áttérés öt év alatt $180 000 forintot takarított meg a petrolkémiai üzemében. A titok? A valódi tartóssági gazdaságosság megértése, nem csak a kezdeti költségek.

Tartalomjegyzék

- Mitől tart 3x hosszabb ideig a nikkelezett sárgaréz kábeldugók, mint a hagyományos sárgaréz?

- Hogyan befolyásolják a környezeti tényezők a kábeldugók élettartamát?

- Miért fontos a nikkelezési eljárás a hosszú távú teljesítmény szempontjából?

- Mi a valódi megtérülése annak, ha a nikkelezettet választja a hagyományos sárgarézzel szemben?

Mitől tart 3x hosszabb ideig a nikkelezett sárgaréz kábeldugók, mint a hagyományos sárgaréz?

A nikkelezés olyan védőgátat hoz létre, amely megakadályozza a korróziót, az oxidációt és a környezeti károsodást, amely 5-7 éven belül tönkreteszi a hagyományos sárgaréz alkatrészeket.

A nikkelezés több mint 15 éves korrózióvédelmet biztosít, szemben a hagyományos sárgaréz 5-7 évével, miközben fenntartja az elektromos vezetőképességet és a mechanikai integritást zord ipari környezetben.

Hassan ezt a leckét drága módon tanulta meg. Az ő létesítménye kezdetben szabványos sárgaréz kábeldugókat használt a tengerparti petrolkémiai üzemében. Három éven belül a sós levegő okozta korrózió miatt több mint 800 tömítés teljes cseréjére kényszerült.

A meghosszabbított tartósság mögött álló anyagtudomány

Standard sárgaréz összetétel (CW617N)

- 58-60% Réz

- 39-41% Cink

- 1-2% Vezeték

- Természetes patinaképződés

- Érzékeny a Cinkmentesítés1

Nikkelezett sárgaréz Előnyök

- 10-15 mikronos nikkel gátlóréteg

- Teljes körű felületvédelem

- Galvanikus korrózió2 megelőzés

- Fokozott kopásállóság

- Kiváló kémiai kompatibilitás

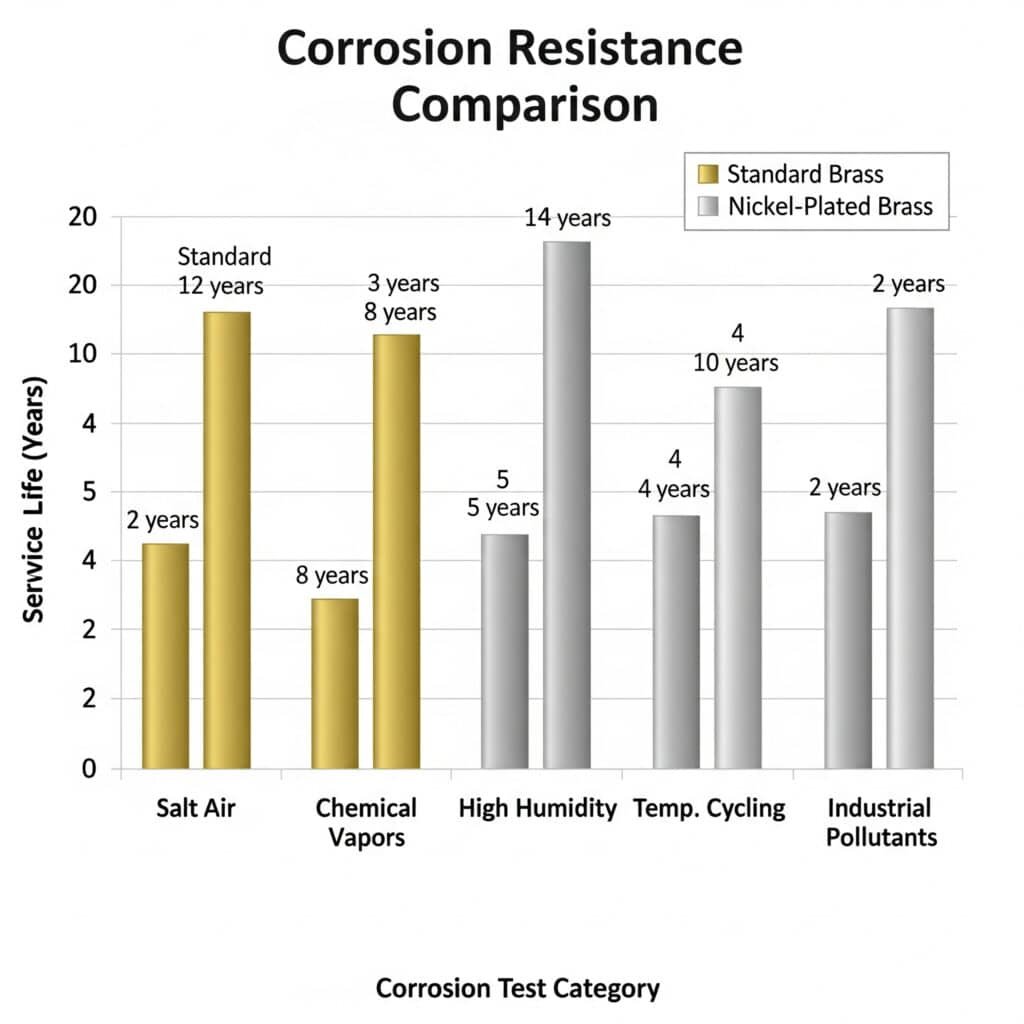

Korrózióállósági összehasonlítás

| Környezeti tényező | Standard sárgaréz | Nikkelezett sárgaréz |

|---|---|---|

| Sós levegőnek való kitettség | 2-3 év | 15+ év |

| Kémiai gőzök | 3-5 év | 12-15 év |

| Magas páratartalom | 4-6 év | 15+ év |

| Hőmérséklet ciklikusság | 5-7 év | 12-15 év |

| Ipari szennyező anyagok | 3-4 év | 10-15 év |

Mechanikai tulajdon megtartása

Standard sárgaréz degradáció

- Korrózióból eredő menetkopás

- Tömítés horony romlása

- Csökkentett szorítóerő

- Fokozott karbantartási gyakoriság

Nikkelezett teljesítmény

- Fenntartott szálintegritás

- Következetes tömítési teljesítmény

- Stabil mechanikai tulajdonságok

- Minimális karbantartási követelmények

Valós világbeli tartóssági tesztelés

A Beptónál gyorsított öregedési teszteket végzünk, amelyek 15 évnyi használatot szimulálnak:

Sós permetezéses vizsgálat (ASTM B117)

- 1000+ óra folyamatos expozíció

- A nikkelezett mintákon nincs látható korrózió.

- A szabványos sárgaréz 200 óra elteltével jelentős romlást mutat.

Termikus ciklikus teszt

- -40°C és +120°C között 500 cikluson keresztül

- A nikkelezés fenntartja a tapadást és a védelmet

- A szabványos sárgaréz mikrorepedések és oxidáció alakul ki.

Kémiai merítéses vizsgálat

- 30 napos ipari vegyi anyagoknak való kitettség

- A nikkelezés teljes védelmet biztosít

- A standard sárgaréz felületi sérüléseket és elszíneződést mutat

Hassan létesítményében már nyolc éve nikkelezett sárgaréz tömítések vannak felszerelve, és nulla cserére volt szükség. Korábban ugyanezeken a helyeken 2-3 évente kellett cserélni a hagyományos sárgaréz tömítéseket.

Telepítési és karbantartási előnyök

Következetes teljesítmény

- Nem romlik a tömítési képesség

- Fenntartott elektromos vezetőképesség

- Stabil nyomatéki követelmények

- Kiszámítható szervizintervallumok

Csökkentett ellenőrzési követelmények

- A szemrevételezéses ellenőrzések továbbra is értelmesek

- Nincs szükség gyakori cseretervezésre

- Egyszerűsített karbantartási ütemezés

- Alacsonyabb szakképzett munkaerőigény

A tartósság előnye nem csupán a hosszabb élettartamról szól, hanem a csúcsteljesítmény fenntartásáról a teljes élettartam alatt.

Hogyan befolyásolják a környezeti tényezők a kábeldugók élettartamát?

A környezeti feltételek 70-80%-vel csökkenthetik a kábelvezetékek élettartamát, de a nikkelezés kivételes védelmet nyújt a legkárosabb tényezőkkel szemben.

A tengerparti környezet, a vegyszereknek való kitettség és a hőmérséklet-változás 2-3 éven belül tönkreteheti a szabványos sárgaréz kábeldugókat, míg a nikkelezett változatok azonos körülmények között 12-15 évig megőrzik teljesítményüket.

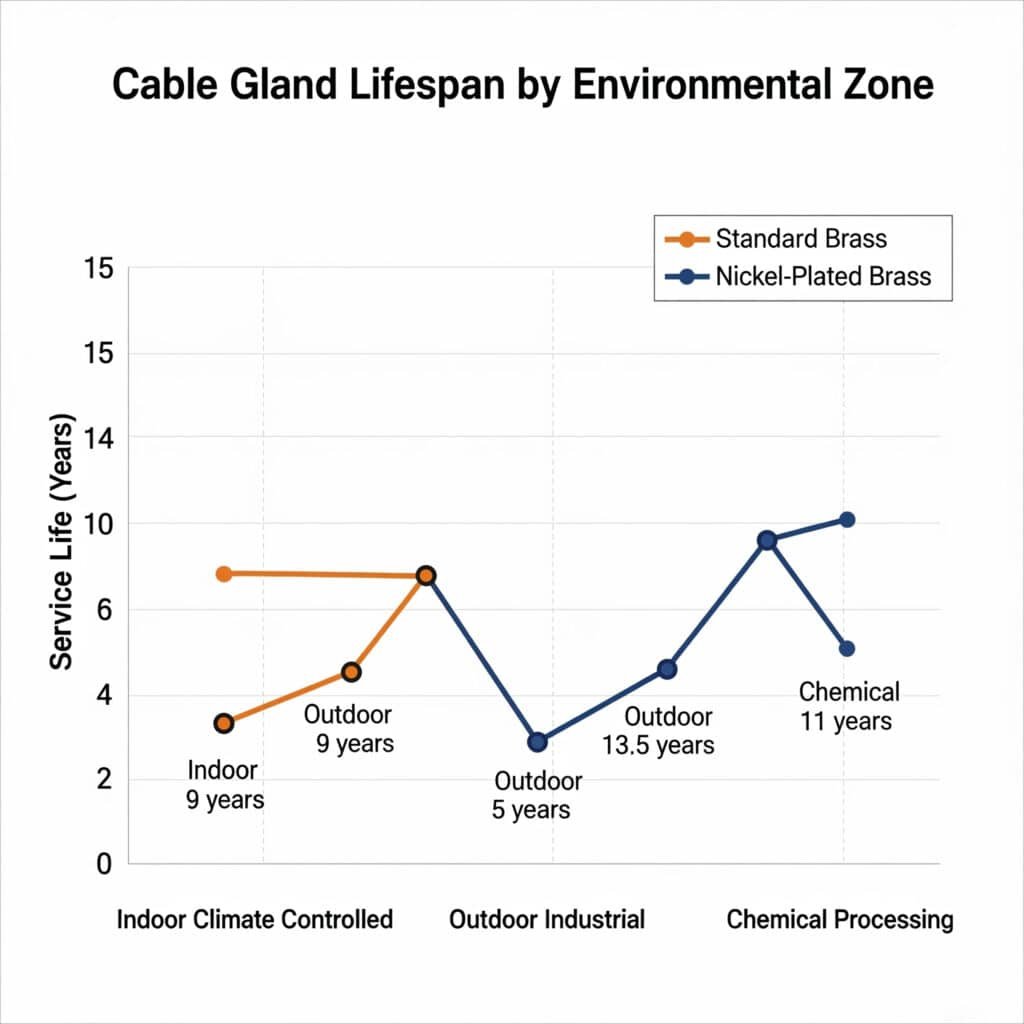

A David gyártási létesítménye három különböző környezeti zónában helyezkedik el, amelyek mindegyike egyedi kihívást jelent a kábelvezetékek tartóssága szempontjából. Tapasztalatai tökéletesen illusztrálják, hogy a környezet hogyan befolyásolja a hosszú élettartamot.

Környezeti kihívások elemzése

1. zóna: Beltéri klímavezérelt

- Hőmérséklet: 20-25°C állandó

- Páratartalom: 45-55% RH

- Szennyező anyagok: Por: Minimális por

- Standard sárgaréz élettartam: 8-10 év

- Nikkelezett élettartam: 15+ év

2. zóna: Kültéri ipari

- Hőmérséklet: -20°C és +45°C között

- Páratartalom: 30-95% RH

- Szennyező anyagok: UV-expozíció

- Standard sárgaréz élettartam: 4-6 év

- Nikkelezett élettartam: 12-15 év

3. zóna: Vegyipari feldolgozó terület

- Hőmérséklet: Ciklikusan változó hőmérséklet: 10-80°C

- Páratartalom: 60-90% RH

- Szennyező anyagok: Vegyi gőzök, savas ködök

- Standard sárgaréz élettartam: 2-3 év

- Nikkelezett élettartam: 10-12 év

Konkrét környezeti veszélyek

Sós levegő korrózió

Hassan tengerparti létesítménye állandóan sós levegőnek van kitéve. Standard sárgaréz alakul ki:

- 6 hónapon belül zöld patina képződik

- 18 hónap után lyukkorrózió

- Cérnabomlás, amely a 3. év végéig cserét igényel

A nikkelezett mirigyek mutatják:

- 8 év után nincs látható korrózió

- Fenntartott szálintegritás

- Eredeti megjelenés és funkció

Kémiai gőz expozíció

David vegyi feldolgozó területe a következőket tartalmazza:

- Ammóniagőzök (pH 9-11)

- Kénvegyületek

- Szerves oldószerek

- Savas ködök (pH 3-5)

Standard sárgaréz reakciók:

- Gyors elszíneződés és elszíneződés

- Felületi lyukak és erózió

- Tömítés horony sérülése

- A tömítés idő előtti meghibásodása

Nikkelezés elleni védelem:

- Teljes gát a vegyi támadással szemben

- Fenntartott felületkezelés

- Megőrzött tömítőfelületek

- Meghosszabbított tömítés élettartam

Hőmérséklet ciklikus hatások

A kültéri berendezések napi hőmérséklet-ingadozásokkal szembesülnek:

- Hőtágulási/összehúzódási feszültség

- Kondenzáció kialakulása

- Fagyasztási-olvadási ciklusok

- UV lebomlás

UV sugárzás hatása

A kültéri kábelfülkék állandó UV-expozíciónak vannak kitéve:

- Polimer tömítés degradációja

- Fémfelület oxidációja

- Színfakulás és krétafakadás

- Csökkentett mechanikai tulajdonságok

A nikkelezés biztosítja:

- UV visszaverődés és abszorpció

- Stabil felületi kémia

- Az alatta lévő sárgaréz védelme

- Fenntartott megjelenés

Földrajzi megfontolások

Tengerparti régiók

- Sós levegő koncentrációja: 10-100 mg/m³

- A korróziós sebesség gyorsulása: 5-10x

- Ajánlott: Nikkelezett kötelező

Ipari területek

- SO₂-szintek: 50-200 μg/m³

- Savas eső pH: 4,0-5,5

- Korrózió gyorsulása: 3-5x

- Ajánlott: Nikkelezett előnyben részesített

Sivatagi éghajlat

- Hőmérséklet-tartomány: -10°C és +55°C között

- UV intenzitás: .

- Homokkopás: Mérsékelt

- Ajánlott: Nikkelezett a hosszú élettartam érdekében

Trópusi környezetek

- Páratartalom: 80-95% állandó

- Hőmérséklet: 25-35°C

- Biológiai növekedés: Magas

- Ajánlott: Nikkelezett alapvető

Környezeti vizsgálati szabványok

A nikkelezett sárgaréz tömszelenceinket a nemzetközi szabványok szerint teszteljük:

IEC 60068-2-52: Sós köd vizsgálata

- 96 órás folyamatos expozíció

- 5% NaCl-oldat 35°C-on

- 10x nagyítással nem látható korrózió

ASTM G85: Módosított sópermetezés

- Ciklikus vizsgálat nedves/száraz időszakokkal

- Reálisabb, mint a folyamatos expozíció

- 500+ órát töltött romlás nélkül

ISO 9227: Korróziós vizsgálatok

- Különböző vizsgálati megoldások és feltételek

- Ecetsavas sós permetezés (AASS)

- Réz gyorsított sós permetezés (CASS)

Az eredmények gyorsított tesztek során következetesen 10-15-ször hosszabb élettartamot mutatnak, ami közvetlenül korrelál Hassan és David valós tapasztalataival.

Miért fontos a nikkelezési eljárás a hosszú távú teljesítmény szempontjából?

A nikkelezési eljárás minősége közvetlenül meghatározza a tartósságot, a megfelelő galvanizálási technikák több mint 15 éves védelmet biztosítanak, szemben a rosszabb minőségű eljárások 3-5 évével.

A kiváló minőségű galvanizálás 10-15 mikronos nikkelvastagsággal, megfelelő felület-előkészítéssel és ellenőrzött leválasztással kiváló tapadást és korrózióvédelmet biztosít az olcsóbb galvanizálási módszerekhez képest.

Hassan ezt a saját bőrén tapasztalta meg, amikor az első "nikkelezett" kábeldugók két éven belül tönkrementek. A bevonat vékony volt, rosszul tapadt, és normál üzemi körülmények között kezdett leperegni.

Galvanizálási folyamat minőségi tényezői

Felület-előkészítési szabványok

- Zsírtalanítás lúgos tisztítószerekkel

- Savas pácolás az oxid eltávolítására

- Aktiváló kezelés a tapadáshoz

- Több öblítési fokozat a szennyeződés eltávolítására

Rossz felület-előkészítési eredmények

- A bevonat tapadási hibája

- Egyenetlen bevonatvastagság

- A bevonat idő előtti meghibásodása

- Csökkentett korrózióvédelem

Megfelelő felület-előkészítés Előnyök

- Kiváló galvanizálási tapadás

- Egyenletes bevonateloszlás

- Maximális tartósság

- Egységes megjelenés

Nikkelezés vastagsága specifikációk

| Bevonatvastagság | Élettartam | Alkalmazás |

|---|---|---|

| 2-5 mikron | 2-3 év | Csak dekoratív |

| 5-8 mikron | 3-5 év | Könnyűipar |

| 8-12 mikron | 8-12 éves korig | Szabványos ipari |

| 12-15 mikron | 15+ év | Kemény környezet |

A Bepto 12-15 mikronos nikkelezést használ a maximális tartósság érdekében. Ez a vastagság biztosítja:

- Teljes körű gátvédelem

- Mechanikai kopásállóság

- Hosszú távú korrózióállóság

- Évtizedeken át egyenletes teljesítmény

Galvanizáló fürdő kémiája

Kritikus paraméterek

- Nikkel-szulfát koncentráció: 240-300 g/l

- Nikkel-klorid: 45-60 g/L

- Bórsav: 30-45 g/l

- pH-szabályozás: 3,8-4,2

- Hőmérséklet: 50-60°C

Minőségellenőrzési intézkedések

- Napi fürdőelemzés

- Hullámcellás vizsgálat3

- Vastagságmérés

- Tapadásvizsgálat

- Megjelenés értékelése

Egyenletesség és lefedettség

Rack tervezés fontossága

- Megfelelő áramelosztás

- Teljes oldatkeringés

- Egyenletes fűtés

- Minimális érintkezési nyomok

Áramsűrűség-szabályozás

- 2-6 A/dm² az optimális lerakódás érdekében

- Egyenletes áramelosztás

- Megfelelő keverés

- Hőmérsékleti stabilitás

Minőségellenőrzési módszerek

- Röntgenfluoreszcens vastagságmérés

- Keresztmetszeti mikroszkópia

- Tapadási hajlítási vizsgálat

- Sós permet validálása

Post-Plating kezelés

Passziválási folyamat

- Króm átalakító bevonat

- Fokozott korrózióállóság

- Jobb festéktapadás

- Egységes megjelenés

Minőségi ellenőrzés

- Vizuális megjelenés ellenőrzése

- Vastagság ellenőrzése

- Tapadásvizsgálat

- Méretellenőrzés

Gyakori lemezelési hibák és megelőzés

Pitting és porozitás

- Ok: Szennyezett fürdő vagy rossz előkészítés

- Megelőzés: Szűrés és fürdőkarbantartás

- Hatás: Helyi korrózió kialakulása

Gyenge tapadás

- Ok: Nem megfelelő felület-előkészítés

- Megelőzés: Megfelelő tisztítási sorrend

- Hatás: A bevonat leválása

Egyenetlen vastagság

- Ok: Rossz rack-kialakítás vagy áramelosztás

- Megelőzés: Optimalizált rögzítés: Optimalizált rögzítés

- Hatás: Csökkent élettartam a vékony területeken

Égés vagy érdesség

- Ok: Túl nagy áramsűrűség

- Megelőzés: Megfelelő paraméterellenőrzés

- Hatás: Gyenge megjelenés és teljesítmény

Hassan Bepto nikkelezett cseredrótjai már nyolc éve szolgálnak a bevonat romlása nélkül. A különbség? A galvanizálási folyamat megfelelő ellenőrzése és a minőség ellenőrzése minden lépésnél.

Ellenőrzés és tesztelés

Minden tételhez teljes dokumentációt biztosítunk:

- A bevonatvastagságra vonatkozó tanúsítványok

- Tapadási tesztek eredményei

- Sós permetezési vizsgálati jelentések

- Kémiai összetétel elemzése

- Folyamatparaméter rekordok

Ez a dokumentáció biztosítja, hogy valódi, kiváló minőségű nikkelezést kapjon, amely biztosítja az ígért több mint 15 éves élettartamot.

Mi a valódi megtérülése annak, ha a nikkelezettet választja a hagyományos sárgarézzel szemben?

A nikkelezett sárgaréz kábelbevezetések 300-400% ROI-t biztosítanak az életciklusuk során a csökkentett csereköltségek, az alacsonyabb karbantartási költségek és a kiküszöbölt állásidő révén.

A 150-200% magasabb kezdeti költségek ellenére a nikkelezett sárgaréz tömítések a hosszabb élettartam és a csökkentett karbantartási követelmények révén 65-75% alacsonyabb teljes birtoklási költséget biztosítanak 15 év alatt.

Hadd mutassam meg a pontos ROI-számítást, amely meggyőzte Hassant, hogy egész létesítményét nikkelezett sárgaréz kábeldugókra állítsa át.

15 éves teljes tulajdonlási költségelemzés

Hassan létesítménye: 1000 kábelvezető tömítés

| Költségtényező | Standard sárgaréz | Nikkelezett sárgaréz |

|---|---|---|

| Kezdeti vásárlás | $6,000 | $15,000 |

| Cserélési ciklusok | 4 csere | 0 csere |

| Csereköltségek | $24,000 | $0 |

| Telepítési munka | $8,000 | $2,000 |

| Karbantartási ellenőrzések | $15,000 | $3,000 |

| Leállási költségek | $25,000 | $0 |

| Sürgősségi javítások | $12,000 | $0 |

| Teljes 15 éves költség | $90,000 | $20,000 |

Teljes megtakarítás: (78% csökkentés)

ROI: 15 év alatt 467%

Éves cash flow elemzés

1-3. év: Standard sárgaréz

- Kezdeti befektetés: $6,000

- Első csere: $6,000 + $2,000 munkadíj

- Karbantartás: $3,000

- Összesen: $17,000

1-3 év: nikkelezett

- Kezdeti befektetés: $15,000

- Karbantartás: $600

- Összesen: $15,600

Nulla százalékos nyereségpont: Hónap 34

Karbantartási költségek lebontása

Szabványos sárgaréz karbantartási követelmények

- Havi vizuális ellenőrzések: Évente 40 óra

- Negyedévente részletes ellenőrzések: évente 20 óra

- Éves helyettesítés tervezése: évente 16 óra

- Vészhelyzeti reagálás: Évente 24 óra

- Összesen: 100 óra évente $50/óra = $5,000

Nikkelezett sárgaréz karbantartás

- Negyedévente szemrevételezéses ellenőrzés: Évente 8 óra

- Éves részletes ellenőrzés: 4 óra évente

- Nincs szükség csere tervezésre

- Minimális vészhelyzeti reagálás: 2 óra évente

- Összesen: 14 óra évente $50/óra = $700

Éves karbantartási megtakarítás: $4,300

Leállási idő költségeinek hatása

Hassan létesítménye 24/7-ben működik, termelési értéke $2,000/óra:

Standard Brass leállási események

- Tervezett cserék: 2 óra × 4 ciklus = 8 óra

- Vészhelyzeti meghibásodások: 4 óra × 5 esemény = 20 óra

- Vizsgálati idő: 1 óra × 10 eset = 10 óra

- Összesen: 38 óra × $2,000 = $76,000

Nikkelezett sárgaréz állásidő

- Tervezett karbantartás: évente 2 óra

- Vészhelyzeti események: Gyakorlatilag nulla

- Összesen: 2 óra × $2,000 = $4,000

15 éves állásidő-megtakarítás: 72,000

Kockázatcsökkentő érték

Biztosítási ellátások

- Alacsonyabb díjak a jobb megbízhatóság miatt

- Csökkentett igényérvényesítési gyakoriság

- Fokozott biztonsági rekord

- Éves megtakarítás: $2,000

Szabályozási megfelelés

- A következetes teljesítmény csökkenti az ellenőrzési hibákat

- A meg nem felelésért kiszabott büntetések alacsonyabb kockázata

- Javított ellenőrzési eredmények

- Kockázatcsökkentő érték: $5,000 évente

Környezeti és fenntarthatósági ROI

Csökkentett hulladéktermelés

- 75% kevesebb kábeldugó kerül a hulladéklerakóba

- Csökkentett csomagolási hulladék

- Alacsonyabb szállítási környezeti hatás

- Fenntarthatósági érték: Jelentős, de nem számszerűsített

Erőforrás megőrzés

- Csökkentett nyersanyagfogyasztás

- Alacsonyabb energiafelhasználás a gyártáshoz

- Csökkentett szállítási követelmények

- Környezeti előnyök: Hosszú távú pozitív hatás

Termelékenység- és hatékonyságnövekedés

Karbantartó csapat termelékenysége

- 86% a kábeldugóval kapcsolatos munkák csökkentése

- Átruházás magasabb értékű tevékenységekre

- Javuló munkahelyi elégedettség

- Termelékenységi érték: $8,000 évente

Beszerzési hatékonyság

- Csökkentett beszerzési tevékenységek

- Egyszerűsített leltárkezelés

- Alacsonyabb adminisztrációs költségek

- Hatékonysági érték: $3,000 évente

Pénzügyi elemzés összefoglalása

Befektetési mérőszámok

- Kezdeti támogatás: $9,000

- Visszatérülési idő: 2,8 év

- Nettó jelenérték4 (7% kedvezmény): $45,000

- Belső megtérülési ráta5: 35%

- Befektetési besorolás: Kiváló

Kockázattal korrigált hozamok

- Alacsony technikai kockázat

- Bevált technológia

- Bevett beszállító

- Kockázati besorolás: Nagyon alacsony

Hassan tényleges eredményei nyolc év után:

- Nulla kábelcsavarozás szükséges

- 90% a karbantartási idő csökkentése

- Nincs termelésmegszakítás a kábelvezető tömítések meghibásodásai miatt

- $58,000 dokumentált megtakarítás eddig

A ROI-számítás azonnal meggyőzte Hassan pénzügyi igazgatóját. Ahogy Hassan elmondta nekem: "A matematika annyira meggyőző, hogy a korszerűsítés elmaradása pénzügyi felelőtlenség lenne".

Következtetés

A nikkelezett sárgaréz kábelbevezetések a 300-400% ROI-t a több mint 15 éves élettartam, a csökkentett karbantartás és a csereköltségek kiküszöbölése révén biztosítják - így a kezdeti prémium beruházás pénzügyileg meggyőzővé válik minden hosszú távú telepítés esetén.

GYIK a nikkelezett sárgaréz kábelfülkék tartósságáról

K: Mennyi ideig tartanak a nikkelezett sárgaréz kábeldugók a hagyományos sárgarézhez képest?

A: A nikkelezett sárgaréz kábeldugók jellemzően több mint 15 évig tartanak ipari környezetben, míg a hagyományos sárgaréz 5-7 évig. Kemény körülmények között, például tengerparti vagy vegyi környezetben a különbség még drámaibb: 12-15 év, míg a szabványos sárgaréz esetében 2-3 év.

K: Milyen vastagságú nikkelbevonat szükséges a maximális tartóssághoz?

A: A 15+ éves élettartamot igénylő ipari alkalmazásokhoz 12-15 mikronos nikkelbevonat vastagsága ajánlott. A vékonyabb bevonat (5-8 mikron) megfelelő lehet kevésbé igényes környezetben, de nem nyújt ugyanolyan hosszú távú védelmet és tartósságot.

K: Indokolt-e a nikkelezett sárgaréz kábeldugók magasabb kezdeti költsége?

A: Igen, a nikkelezett sárgaréz tömszelencék jellemzően 300-400% ROI-t biztosítanak az életciklusuk során, a 150-200% magasabb kezdeti költség ellenére. A teljes birtoklási költség 65-75%-tel alacsonyabb a kiküszöbölhető cserék, a csökkentett karbantartás és a meghibásodásokból eredő nulla állásidő miatt.

K: Használhatók-e a nikkelezett sárgaréz kábeldugók minden olyan környezetben, ahol a hagyományos sárgaréz alkalmas?

A: A nikkelezett sárgaréz minden olyan alkalmazásban használható, amely alkalmas a hagyományos sárgarézre, valamint számos olyan zord környezetben, ahol a hagyományos sárgaréz gyorsan tönkremenne. A nikkelezés kiváló védelmet biztosít anélkül, hogy a sárgaréz előnyös tulajdonságai sérülnének.

K: Hogyan tudom ellenőrizni a kábeldugók nikkelezésének minőségét?

A: A minőségi nikkelbevonatnak egyenletes megjelenésűnek, megfelelő vastagságúnak kell lennie (tanúsítványokkal igazoltan), és ki kell állnia a sópermetezéses vizsgálatokat. A jó hírű beszállítók tanúsítványt adnak a bevonatvastagságról, a tapadási tesztek eredményéről és a sópermetezési tesztekről. A szemrevételezésnek egyenletes, sima felületet kell mutatnia, lyukak és elszíneződések nélkül.

-

Fedezze fel ezt a korróziós folyamatot, amelynek során a cink szelektíven kioldódik a sárgaréz ötvözetekből, porózus és meggyengült rézszerkezetet hagyva maga után. ↩

-

Ismerje meg ezt az elektrokémiai folyamatot, amelyben egy fém egy másik fémmel érintkezve, elektrolit jelenlétében előnyösen korrodálódik. ↩

-

Fedezze fel, hogyan használják a Hull-cellát, egy miniatűr galvanizáló egységet a galvanizáló fürdők állapotának vizsgálatára. ↩

-

Értse meg, hogy a nettó jelenértéket (NPV) hogyan használják a tőkeköltségvetésben egy tervezett beruházás jövedelmezőségének elemzésére. ↩

-

Ismerje meg a belső megtérülési rátát (IRR), a pénzügyi elemzésben a potenciális befektetések jövedelmezőségének becslésére használt mérőszámot. ↩