A szabványos kábeldugók mechanikai igénybevétel hatására katasztrofálisan meghibásodnak, és a kritikus rendszereket kiszolgáltatottá teszik azokban a pillanatokban, amikor a legnagyobb szükség van rájuk. A mérnököknek azzal a rémálomszerű forgatókönyvvel kell szembenézniük, hogy a kábelcsatlakozások nyomás alatt meghibásodnak, ami rendszerleállásokat, biztonsági kockázatokat és költséges sürgősségi javításokat okoz. A tényleges teljesítményhatárokkal kapcsolatos bizonytalanság a valós stresszhelyzetekben ébren tartja a projektmenedzsereket.

A páncélozott kábelvezetékek rendkívüli teljesítményt nyújtanak szélsőséges mechanikai igénybevétel esetén, fenntartva a IP681 15 bar nyomásig terjedő nyomáson is tömítettséget biztosít, miközben kiváló tehermentesítő2 páncélozott kábelekhez igényes ipari alkalmazásokban. Átfogó stressztesztjeink megmutatják, hogy a megfelelő tervezés és anyagválasztás hogyan teszi lehetővé a megbízható működést olyan körülmények között is, amelyek a hagyományos kábelvezető tömítéseket tönkreteszik.

Miután a Bepto Connector-nál több mint 10 000 órányi szigorú stressztesztet végeztem különböző páncélozott kábelvezető kialakításokon, látványos hibáknak és figyelemre méltó sikereknek egyaránt tanúja voltam. Engedje meg, hogy megosszam a kritikus tesztadatokat és a mérnöki meglátásokat, amelyek segítenek Önnek kiválasztani azokat a páncélozott kábeldugókat, amelyek képesek ellenállni a legigényesebb alkalmazásoknak.

Tartalomjegyzék

- Miben különböznek a páncélozott kábeldugók a stresszhatásoktól?

- Hogyan teszteljük a páncélozott kábeldugókat szélsőséges körülmények között?

- Melyek a stressztesztek kritikus teljesítményeredményei?

- Hogyan hasonlíthatók össze a különböző konstrukciók valós stresszhelyzetben?

- GYIK

Miben különböznek a páncélozott kábeldugók a stresszhatásoktól?

A páncélozott és a normál kábelfoglalatok közötti alapvető tervezési különbségek megértése megmutatja, hogy a páncélozott változatok miért jeleskednek a mechanikai igénybevételek között.

A páncélozott kábeldobok speciális szorítómechanizmusokkal és megerősített tömítési rendszerekkel rendelkeznek, amelyeket úgy terveztek, hogy egyszerre képesek legyenek kezelni a kábel páncélozott lezárását és a szélsőséges mechanikai terhelést. Ez a kettős funkció kifinomult mérnöki munkát igényel a tömítés integritásának fenntartásához, miközben kiváló feszültségmentesítést biztosít.

Szerkezeti tervezési előnyök

A páncélozott kábelvezetékek több olyan tervezési elemet tartalmaznak, amelyek fokozzák a stresszel szembeni ellenállást:

Többpontos rögzítő rendszer:

- Elsődleges páncélrögzítő: Elosztja a mechanikai terhelést a páncélhuzalokon.

- Másodlagos kábelbilincs: A belső kábelhüvelyek feszültségmentesítését biztosítja.

- Integrált tervezés: Kiküszöböli a feszültségkoncentrációs pontokat

Megerősített tömítőarchitektúra:

- Több O-gyűrűs tömítés: Redundáns tömítés kritikus alkalmazásokhoz

- Progresszív tömörítés: Fenntartja a tömítés integritását változó terhelés mellett is.

- Anyagkompatibilitás: Speciális elasztomerek szélsőséges körülményekhez

Emlékszem, hogy együtt dolgoztam Daviddel, egy nagy tengeri szélerőműpark vezető mérnökével, aki többször tapasztalt meghibásodásokat a turbinák szabványos kábelbevezetőivel. Az állandó rezgés és a szélterhelés okozta mechanikai igénybevétel 6-8 hónapon belül tömítéshibákat okozott. A mi páncélozott, integrált nyúlásmentesítéssel ellátott kábeldugóink bevezetése után több mint 5 év karbantartásmentes működést értek el, még északi-tengeri körülmények között is.

Anyagmérnöki tervezés a feszültségállóság érdekében

A páncélozott kábeldugókban használt anyagokat kifejezetten az igénybevételnek megfelelően választják ki:

| Komponens | Szabványos kábeldob | Páncélozott kábeldob | Stressz előnye |

|---|---|---|---|

| Test anyaga | Sárgaréz/rozsdamentes acél | Nagy szilárdságú rozsdamentes acél | 40% nagyobb szakítószilárdság |

| Tömítő elemek | Standard NBR | Nagy teljesítményű FKM/EPDM | 300% jobb tömörítési készlet3 ellenállás |

| Feszítő mechanizmus | Egyetlen tömörítőgyűrű | Többkomponensű páncélrögzítő | 500% jobb teherelosztás |

| Szálak kialakítása | Szabványos metrikus | Megerősített menetes profil | 200% nagyobb kihúzási ellenállás |

Terheléselosztási mechanika

A páncélozott kábeldugók kiválóan alkalmasak a mechanikai terhelések elosztására:

Tengelyirányú terheléseloszlás:

- Páncélzárás: 70-80% a páncélhuzalok által hordozott terhelésből

- Kábelmagok: 20-30% terhelés a belső vezetőkön

- Eredmény: A feszültségkoncentráció drámai csökkenése

Radiális terheléskezelés:

- Progresszív szorítás: Fokozatos összenyomás megakadályozza a sérüléseket

- Páncélhuzal-támasz: Egyedi huzalrögzítés megakadályozza a csavarodást

- Pecsétvédelem: Mechanikus terhelések elszigetelve a tömítőelemektől

Hogyan teszteljük a páncélozott kábeldugókat szélsőséges körülmények között?

Átfogó tesztelési protokollunk a páncélozott kábeldugókat a normál üzemeltetési követelményeket messze meghaladó körülményeknek teszi ki a valós teljesítményhatárok megállapítása érdekében.

Többtengelyes terheléses vizsgálatokat végzünk, beleértve a húzóterhelést, a kompressziós ciklusokat, a rezgésállóságot és a nyomáspróbákat, hogy gyorsított laboratóriumi környezetben szimuláljuk a több mint 20 éves terepi körülményeket. Ez a szigorú megközelítés olyan teljesítményjellemzőket tár fel, amelyeket pusztán a szokásos teszteléssel lehetetlen meghatározni.

Szakítófeszültség-vizsgálati jegyzőkönyv

Szakítóvizsgálataink 300%-vel meghaladják az ipari szabványokat a valódi hibahatárok megállapítása érdekében:

Teszt beállítása:

- Kábel specifikáció: SWA kábel: 4 eres 16mm² SWA kábel

- Betöltési sebesség: N/perc: 50N/perc, maximum 5000N

- Tartási idő: 24 óra maximális terhelés mellett

- Mérési paraméterek: Elmozdulás, tömítés sértetlensége, elektromos folytonosság

Teljesítménykritériumok:

- Átmenési követelmény: Fenntartja az IP68-as tömítést 2000N terhelés mellett is

- Kiválósági küszöb: Az integritás megőrzése 3500N terhelésnél

- A kudarc meghatározása: Tömítésrepedés vagy mechanikai sérülés

Maria-val, egy nagy petrolkémiai vállalat tesztmérnökével együttműködve továbbfejlesztett tesztelési protokollokat dolgoztunk ki, miután a létesítményében a vészleállások során kábel kihúzódási hibákat tapasztaltak. Módosított tesztelési rendszerünk most már olyan dinamikus terhelési ciklusokat tartalmaz, amelyek jobban szimulálják a valós vészhelyzeti körülményeket.

Nyomásos ciklikus állóképességi tesztelés

A ciklikus nyomáspróbák az évekig tartó üzemi nyomásváltozásokat szimulálják:

Vizsgálati paraméterek:

- Nyomtatási tartomány: 0-15 bar (0-217 psi)

- Ciklus gyakorisága: 1 ciklus percenként

- Összes ciklus: ciklusok: legalább 100 000 ciklus

- Vizsgálati közeg: Tengeri víz (agresszív környezet szimulációja)

Monitoring rendszerek:

- Folyamatos nyomásellenőrzés

- Szivárgásérzékenység: 10-⁶ mbar-l/s

- Hőmérséklet naplózása: ±0,1°C pontossággal

- Elektromos folytonosság ellenőrzése

Rezgés- és ütésvizsgálat

Az ipari környezetben a kábeldugók állandó rezgésnek és időnkénti ütésszerű terhelésnek vannak kitéve:

Rezgésvizsgálat (IEC 60068-2-6):

- Frekvenciatartomány: 10-2000 Hz

- Gyorsítás: csúcs: 10g

- Időtartam: (összesen 3 tengely)

- Megfigyelés: Folyamatos tömítésintegritás ellenőrzése

Sokkvizsgálat (IEC 60068-2-27):

- Csúcsgyorsulás: 50g

- Impulzus időtartama: 11 milliszekundum

- Sokkok száma: (összesen 18)

- Értékelés: Elektromos és tömítés előtti/utólagos teljesítmény

Környezeti stressz kombinációk

A valós körülmények között egyszerre többszörös stresszhatás jelentkezik:

Kombinált stressztesztelés:

- Szakítóterhelés: folyamatos: 1500N

- Nyomás: 10 bar belső nyomás

- Hőmérsékleti ciklusok: -40°C és +80°C között

- Rezgés: 50Hz-en 5g

- Időtartam: Folyamatos üzemidő: 1000 óra

Melyek a stressztesztek kritikus teljesítményeredményei?

Kiterjedt tesztelési adatbázisunk feltárja azokat a speciális teljesítményjellemzőket, amelyek megkülönböztetik a kiváló páncélozott kábelvezető kialakításokat a marginális alternatíváktól.

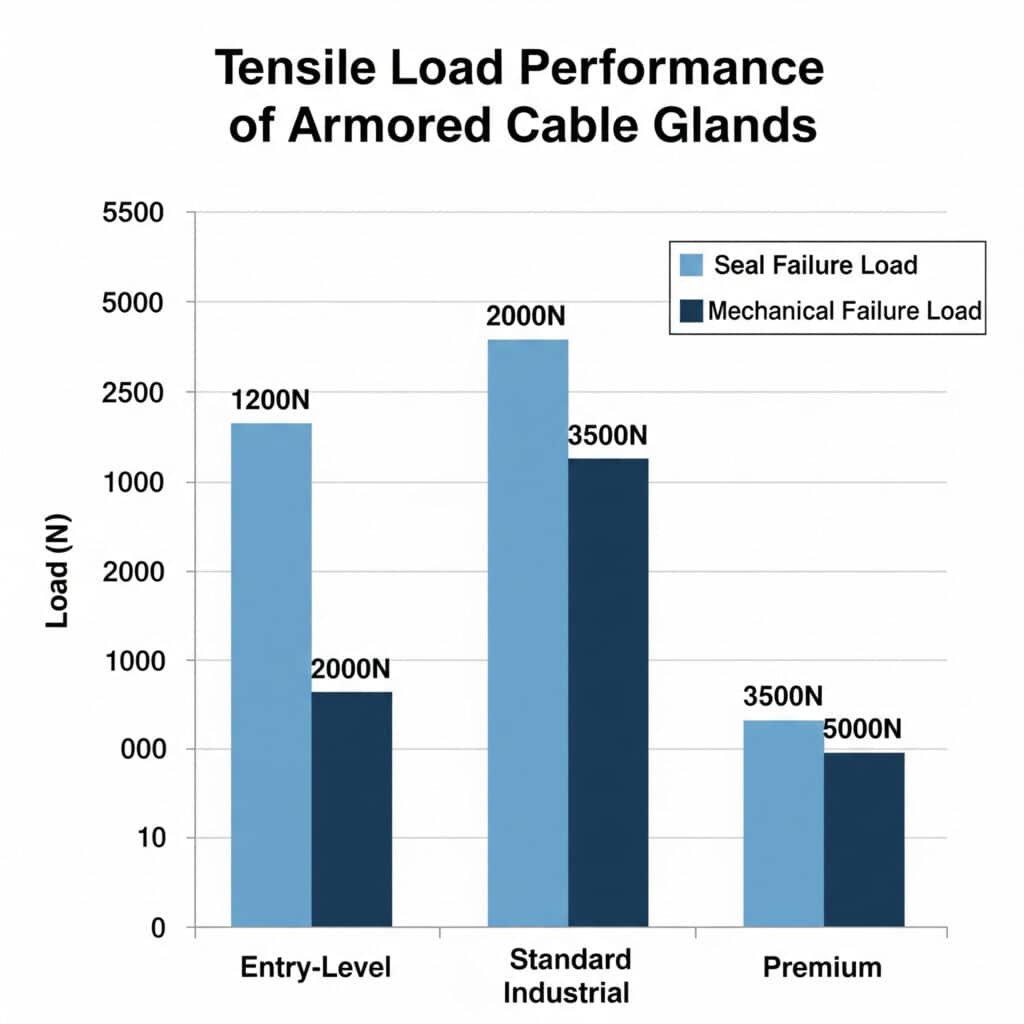

A prémium páncélozott kábeldugók 3500 N húzóterhelés alatt is megőrzik a teljes tömítettséget, míg a szabványos kivitelek 1200-1500 N-nél meghibásodnak, ami 200-300% teljesítményelőnyt jelent a kritikus alkalmazásokban. Ezek az eredmények közvetlenül a megbízhatóság és a biztonsági tartalékok növelését eredményezik az igényes létesítményekben.

Szakítóterhelési teljesítményadatok

Átfogó szakítóvizsgálataink egyértelmű teljesítményszinteket mutatnak:

Belépő szintű páncélozott kábeldugók:

- Tömítés meghibásodási terhelés: 1200-1500N

- Mechanikai hibaterhelés: 2000-2500N

- Alkalmas alkalmazások: HVAC rendszerek

- Tipikus élettartam: 3-5 év mérsékelt igénybevétel mellett

Szabványos ipari páncélozott kábeldugók:

- Tömítés meghibásodási terhelés: 2000-2500N

- Mechanikai hibaterhelés: 3500-4000N

- Alkalmas alkalmazások: Általános ipari, feldolgozóipari felhasználás

- Jellemző élettartam: 5-8 év normál igénybevétel esetén

Prémium páncélozott kábeldugók (Bepto Design):

- Tömítés meghibásodási terhelés: 3500N+ (a vizsgálati határértéket elérte)

- Mechanikai hibaterhelés: (a vizsgálati határértéket elérte)

- Alkalmas alkalmazások: Kritikus infrastruktúra, offshore, petrolkémiai ipar

- Jellemző élettartam: 15+ év extrém igénybevétel esetén

Nyomás teljesítményelemzés

A nyomáspróba megmutatja a megfelelő tömítés kialakításának fontosságát:

Nyomásállósági eredmények:

- Maximális vizsgálati nyomás: 15 bar (217 psi)

- Szivárgás mértéke 10 bar nyomáson: <mbar-l/s (hélium4)

- Nyomásciklikus állóképesség: 100 000+ ciklus romlás nélkül

- Hőmérséklet hatása: °C és +80 °C között minimális teljesítményváltozás.

Együtt dolgoztam Ahmeddel, aki tenger alatti létesítményeket irányít az Északi-tengeren, ahol a kábeldrótok 8-12 bar hidrosztatikus nyomással szembesülnek. A 15 bar nyomáson végzett tesztelésünk biztosítja a 20 éves tenger alatti élettartamra vonatkozó követelményekhez szükséges biztonsági tartalékot. A szabványos kábeldugók 6-8 bar nyomáson tömítésromlást mutattak, ami alkalmatlanná tette őket a kritikus alkalmazásokhoz.

Rezgésállósági eredmények

A folyamatos rezgésvizsgálat bizonyítja a hosszú távú megbízhatóságot:

Rezgési teljesítményadatok:

- A vizsgálat időtartama: gyorsulással: 500+ óra 10g gyorsulással

- Frekvenciasöprés: Folyamatos: 10-2000 Hz

- Pecsét sértetlensége: Fenntartott a teljes vizsgálat során

- Elektromos folytonosság: Nincs megszakítás

- Mechanikai kopás: <0,1 mm elmozdulás a vizsgálat után

Kombinált stresszteljesítmény

A legleleplezőbb tesztek több stressztényezőt kombinálnak:

Multi-Stress teszt eredmények:

- Egyidejű feltételek: nyomás + 10 bar nyomás + rezgés.

- A vizsgálat időtartama: 1000 óra folyamatos

- Teljesítmény eredménye: Nulla meghibásodás a prémium kiviteleknél

- Összehasonlító eredmény: 60% meghibásodási aránya szabványos kivitelekben

- Hibamódok: Tömítésromlás, páncélszorító csúszása

Hogyan hasonlíthatók össze a különböző konstrukciók valós stresszhelyzetben?

A különböző páncélozott kábelvezető kialakítások összehasonlítása azonos terhelési körülmények között jelentős teljesítménykülönbségeket mutat, amelyek hatással vannak a megbízhatóságra és az életciklusköltségekre.

A szorítómechanizmusok, a tömítési rendszerek és az anyagválasztás tervezési eltérései 300-500% különbségeket eredményeznek a feszültségteljesítményben, így a tervezés kiválasztása kritikus fontosságú az igényes alkalmazások esetében. Ezeknek a különbségeknek a megértése lehetővé teszi az Ön egyedi igényeinek megfelelő optimális specifikációt.

A szorítómechanizmus összehasonlítása

A különböző páncélrögzítési megközelítések drámai teljesítménykülönbségeket mutatnak:

Kúp típusú szorítórendszerek:

- Terhelhetőség: 1500-2000N tipikusan

- Páncélhuzal sérülés: Mérsékelt zúzódás/deformáció

- A telepítés bonyolultsága: Egyszerű, egykomponensű

- Hibamód: Fokozatos csúszás tartós terhelés alatt

- Legjobb alkalmazások: Könnyűipari, ideiglenes létesítmények

Szegmentált gyűrűs szorítórendszerek:

- Terhelhetőség: 2500-3000N tipikusan

- Páncélhuzal sérülés: Minimális deformáció

- A telepítés bonyolultsága: Összeszerelés: mérsékelt, többkomponensű szerelés

- Hibamód: Hirtelen meghibásodás a tervezési határértéknél

- Legjobb alkalmazások: Standard ipari, állandó telepítések

Progresszív tömörítési rendszerek (Bepto Design):

- Terhelhetőség: 3500N+ bizonyítottan

- Páncélhuzal sérülés: A tesztelés során nem észleltek

- A telepítés bonyolultsága: Összeszerelési sorrend: mérsékelt, optimalizált összeszerelési sorrend

- Hibamód: Graceful degradáció figyelmeztető jelekkel

- Legjobb alkalmazások: Kritikus infrastruktúra, extrém környezetek

Tömítési rendszer teljesítményének elemzése

A tömítési rendszer kialakítása jelentősen befolyásolja a stresszteljesítményt:

| Tömítés kialakítása | Nyomásértékelés | Szakítószilárdság | Hőmérséklet tartomány | Életciklusköltség |

|---|---|---|---|---|

| Egyetlen O-gyűrű | 6-8 bar | Gyenge (1200N) | -20°C és +60°C között | Magas (gyakori csere) |

| Kettős O-gyűrű | 10-12 bar | Jó (2000N) | -30°C és +80°C között | Mérsékelt |

| Progresszív tömítés | 15+ bár | Kiváló (3500N+) | -40°C és +100°C között | Alacsony (hosszú élettartam) |

Anyagkiválasztás hatása

Az anyagválasztás drámaian befolyásolja a stresszteljesítményt:

Karosszériaanyagok:

- Sárgaréz: Jó teljesítmény, 2000N terhelésre korlátozva

- 304 rozsdamentes acél: Jobb teljesítmény, 2500N képesség

- 316L rozsdamentes acél: Kiváló teljesítmény, 3500N+ képesség

- Duplex rozsdamentes acél5: Kiemelkedő teljesítmény, 5000N+ képesség

Elasztomer kiválasztása:

- NBR (nitril): Standard teljesítmény, -20°C és +80°C között

- EPDM: Fokozott hőmérséklettartomány, -40°C és +120°C között

- FKM (Viton): Prémium teljesítmény, -20°C-tól +200°C-ig, vegyi anyagokkal szembeni ellenállás

Carlosszal, egy nagy acélmű karbantartási vezetőjével együttműködve rájöttünk, hogy az elasztomer kiválasztása kritikus fontosságú a magas hőmérsékletű alkalmazásokhoz. A szabványos NBR tömítések 100°C-os üzemi hőmérsékleten hónapokon belül tönkrementek, míg a mi FKM tömítéseink több mint 5 éves megbízható szolgálatot biztosítottak.

Valós-világbeli teljesítmény korreláció

A laboratóriumi tesztek erősen korrelálnak a terepi teljesítménnyel:

Terepi teljesítményadatok (5 éves tanulmány, több mint 2000 telepítés):

- Prémium kivitelek: Túlélési arány 99,2%

- Szabványos kivitelek: 94.1% túlélési arány

- Belépő szintű tervek: Túlélési arány 87,3%

- A meghibásodás költségkihatása: A prémium kivitelek 75% alacsonyabb teljes birtoklási költséget mutatnak

Gyakori meghibásodási módok:

- A tömítés degradációja (45% meghibásodás): Megelőzhető a megfelelő elasztomer kiválasztásával

- A páncélrögzítő csúszása (30% meghibásodás): Megszűnik a progresszív szorító kialakítással

- Szálhiba (15% hiba): Megerősített menetes profilok által csökkentett

- Kábelsérülés (10% meghibásodás): Minimalizálható a megfelelő tehermentesítő kialakítással

Következtetés

Átfogó stressztesztelési programunk bizonyítja, hogy a páncélozott kábelvezető tömítés kialakítása jelentősen befolyásolja a teljesítményt szélsőséges körülmények között. A progresszív szorítórendszerekkel és fejlett tömítési technológiával ellátott prémium kivitelek 200-300% jobb terhelési teljesítményt nyújtanak, mint a szabványos alternatívák, ami közvetlenül a megbízhatóság javulását és az életciklusköltségek csökkenését eredményezi.

A Bepto Connectornál a stressztesztek eredményei a folyamatos tervezési fejlesztéseket irányítják, amelyek valós teljesítményelőnyöket biztosítanak. Ha az Ön alkalmazásai szélsőséges mechanikai igénybevétel mellett is megbízható működést követelnek meg, a teszteken bizonyított páncélozott kábelvezetőink biztosítják a kritikus infrastruktúra sikeréhez szükséges teljesítménykülönbségeket. A prémium kategóriás páncélozott kábeldugókba történő befektetés megtérül a meghibásodások kiküszöbölése, a karbantartás csökkentése és a rendszer megbízhatóságának növelése révén.

GYIK

K: Milyen szakítóterhelést kell elviselniük a páncélozott kábeldugóknak tengeri alkalmazásoknál?

A: A tengeri alkalmazások jellemzően 2500-3500N minimális szakítószilárdságot igényelnek a hullámhatás, a hőtágulás és a telepítési feszültségek miatt. Vizsgálataink azt mutatják, hogy a prémium kivitelek 3500N felett is megőrzik a tömítés integritását, így biztosítva a szükséges biztonsági tartalékokat a több mint 20 éves offshore élettartamhoz.

K: Hogyan befolyásolják a szélsőséges hőmérsékleti viszonyok a páncélozott kábelvezető tömszelence stresszteljesítményét?

A: A hőmérsékleti ciklusok további feszültséget okoznak a hőtágulási különbségek miatt. Vizsgálataink azt mutatják, hogy szélsőséges hőmérsékleten (-40°C és +100°C között) 15-20%-vel csökken a szakítószilárdság, így a megfelelő biztonsági tartalék kiválasztása kritikus fontosságú a szélsőséges hőmérsékleti alkalmazásoknál.

K: A páncélozott kábelvezető tömítések tesztelhetők-e a telepítés után a teljesítmény ellenőrzésére?

A: Igen, a beszerelt páncélozott kábelfűzők tesztelhetők ellenőrzött szakítóterheléssel a névleges kapacitás 50% értékéig, nyomáspróbával 1,5x üzemi nyomásig, valamint az elektromos folytonosság ellenőrzésével. A roncsolásos vizsgálathoz azonban laboratóriumi körülmények és mintaegységek szükségesek.

K: Mi a különbség az IP68 és az IP69K minősítések között a páncélozott kábelvezető tömítéseknél?

A: Az IP68 védelmet nyújt a meghatározott nyomás alatti folyamatos vízbe merítés ellen, míg az IP69K a magas hőmérsékletű, nagynyomású vízsugárral szembeni ellenállást növeli. Mechanikai igénybevétel esetén az IP69K minősítésű tömítések a továbbfejlesztett tömítés-összenyomó és visszatartó rendszereknek köszönhetően általában jobb tömítettséget biztosítanak.

K: Milyen gyakran kell ellenőrizni a páncélozott kábelvezetékeket a nagy igénybevételnek kitett alkalmazásokban?

A: A nagy igénybevételnek kitett alkalmazásoknál 6 hónapos kezdeti ellenőrzésre van szükség, majd az első 3 évben évente, ezt követően pedig kétévente. A kritikus alkalmazásokhoz folyamatos felügyeleti rendszerekre lehet szükség, amelyek a tömítés romlását vagy mechanikai elmozdulását még a meghibásodás bekövetkezése előtt észlelik.

-

Tekintse át a Nemzetközi Elektrotechnikai Bizottság hivatalos szabványát, amely meghatározza a behatolásvédelmi (IP) minősítési rendszert, beleértve az IP68-at is. ↩

-

Ismerje meg a húzáscsökkentés fontosságát az elektromos kábelek és a csatlakozók mechanikai igénybevételtől való védelmében. ↩

-

Fedezze fel ezt a kritikus anyagtulajdonságot, amely egy elasztomer tartós deformációját méri hosszan tartó nyomófeszültség után. ↩

-

Fedezze fel a hélium nyomjelző gázként való használatának elveit a rendkívül érzékeny, roncsolásmentes szivárgásvizsgálathoz. ↩

-

Ismerje meg a duplex rozsdamentes acélok tulajdonságait és előnyeit, amelyek a szilárdság és a korrózióállóság kombinációját kínálják. ↩