Vous comparez un presse-étoupe $15 en laiton nickelé à un presse-étoupe $6 en laiton standard. La différence de prix semble importante jusqu'à ce que vous calculiez les coûts du cycle de vie sur 15 ans.

Les presse-étoupes en laiton nickelé offrent 300-400% une meilleure valeur sur leur durée de vie de 15 ans grâce à une résistance supérieure à la corrosion, une maintenance réduite et aucun besoin de remplacement par rapport aux alternatives standard.

Hassan m'a récemment expliqué comment l'adoption de presse-étoupes en laiton nickelé a permis à son usine pétrochimique d'économiser $180 000 euros en cinq ans. Le secret ? Comprendre les véritables aspects économiques de la durabilité, et pas seulement les coûts initiaux.

Table des matières

- Pourquoi les presse-étoupes en laiton nickelé durent-ils trois fois plus longtemps que les presse-étoupes en laiton standard ?

- Quel est l'impact des facteurs environnementaux sur la longévité des glandes à câbles ?

- Pourquoi le processus de nickelage est-il important pour les performances à long terme ?

- Quel est le véritable retour sur investissement du choix du nickelage par rapport au laiton standard ?

Pourquoi les presse-étoupes en laiton nickelé durent-ils trois fois plus longtemps que les presse-étoupes en laiton standard ?

Le nickelage crée une barrière protectrice qui empêche la corrosion, l'oxydation et les dégradations environnementales qui détruisent les composants en laiton standard en 5 à 7 ans.

Le nickelage offre une protection contre la corrosion de plus de 15 ans, contre 5 à 7 ans pour le laiton standard, tout en maintenant la conductivité électrique et l'intégrité mécanique dans les environnements industriels difficiles.

Hassan a appris cette leçon à ses dépens. Son établissement a d'abord utilisé des presse-étoupes en laiton standard dans son usine pétrochimique côtière. En l'espace de trois ans, la corrosion due à l'air salin a nécessité le remplacement complet de plus de 800 presse-étoupes.

La science des matériaux à l'origine de la durabilité accrue

Composition standard en laiton (CW617N)

- 58-60% Cuivre

- 39-41% Zinc

- 1-2% Plomb

- Formation d'une patine naturelle

- Susceptible de dézincification1

Laiton nickelé Avantages

- Couche de nickel de 10 à 15 microns

- Protection complète de la surface

- Corrosion galvanique2 la prévention

- Résistance accrue à l'usure

- Compatibilité chimique supérieure

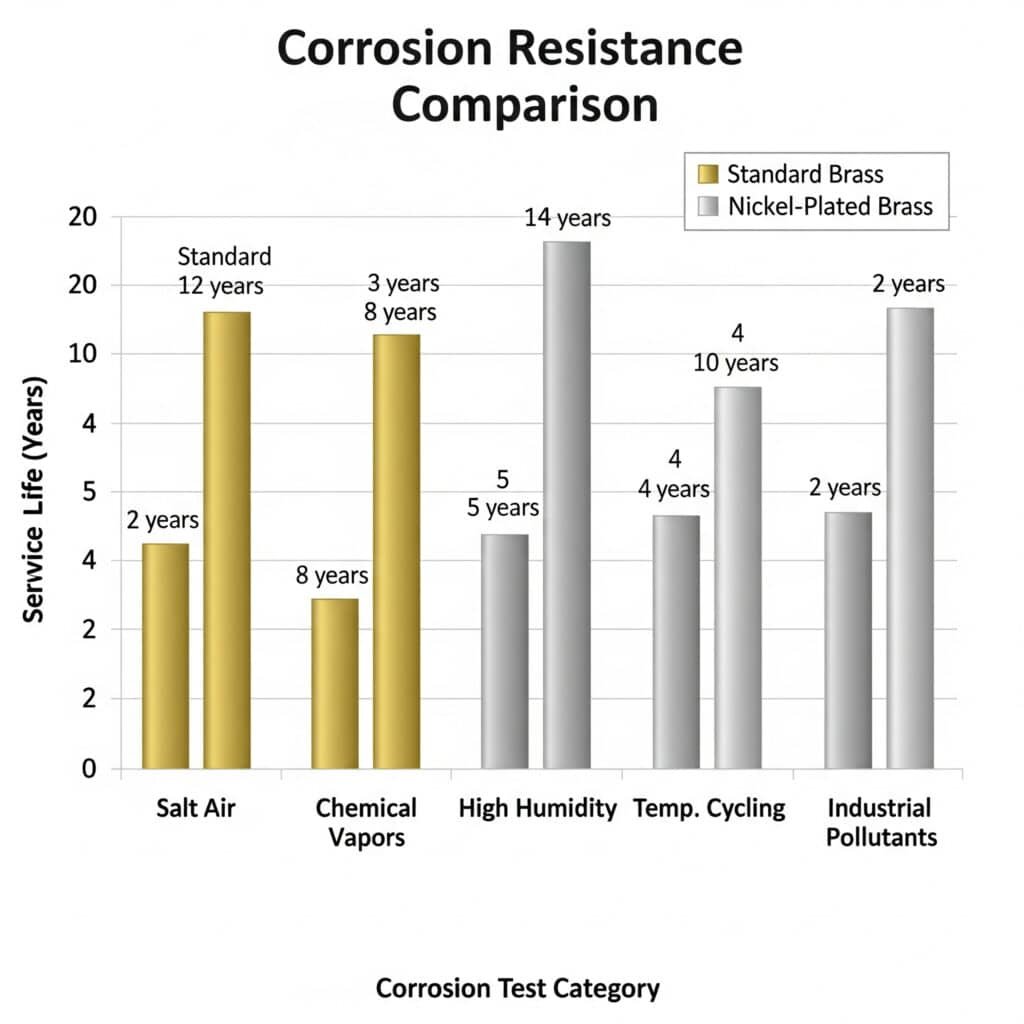

Comparaison de la résistance à la corrosion

| Facteur environnemental | Laiton standard | Laiton nickelé |

|---|---|---|

| Exposition à l'air salin | 2-3 ans | 15 ans et plus |

| Vapeurs chimiques | 3-5 ans | 12-15 ans |

| Humidité élevée | 4-6 ans | 15 ans et plus |

| Cycle de température | 5-7 ans | 12-15 ans |

| Polluants industriels | 3-4 ans | 10-15 ans |

Conservation des biens mécaniques

Laiton standard Dégradation

- Usure du filetage due à la corrosion

- Détérioration de la gorge du joint

- Force de serrage réduite

- Augmentation de la fréquence d'entretien

Nickelé Performance

- Maintien de l'intégrité du fil

- Performance constante de l'étanchéité

- Propriétés mécaniques stables

- Exigences minimales en matière d'entretien

Essais de durabilité en conditions réelles

Chez Bepto, nous effectuons des tests de vieillissement accéléré qui simulent 15 ans de service :

Essai au brouillard salin (ASTM B117)

- Plus de 1000 heures d'exposition continue

- Pas de corrosion visible sur les échantillons nickelés

- Le laiton standard présente une dégradation significative après 200 heures

Essai de cyclage thermique

- -40°C à +120°C pour 500 cycles

- Le nickelage maintient l'adhérence et la protection

- Le laiton standard développe des microfissures et de l'oxydation.

Essais d'immersion chimique

- Exposition de 30 jours à des produits chimiques industriels

- Le nickelage assure une protection complète

- Le laiton standard présente des attaques de surface et des décolorations

Dans l'établissement de M. Hassan, des presse-étoupes en laiton nickelé ont été installés pendant huit ans sans qu'aucun remplacement ne soit nécessaire. Auparavant, les mêmes endroits nécessitaient un remplacement tous les 2 ou 3 ans avec du laiton standard.

Avantages de l'installation et de l'entretien

Des performances constantes

- Pas de dégradation de la capacité d'étanchéité

- Maintien de la conductivité électrique

- Stabilité des exigences en matière de couple

- Intervalles de service prévisibles

Exigences réduites en matière d'inspection

- Les inspections visuelles restent utiles

- Pas besoin de planifier des remplacements fréquents

- Programmation simplifiée de la maintenance

- Besoins en main-d'œuvre moins qualifiée

L'avantage de la durabilité ne consiste pas seulement à durer plus longtemps, mais aussi à maintenir des performances optimales pendant toute la durée de vie du produit.

Quel est l'impact des facteurs environnementaux sur la longévité des glandes à câbles ?

Les conditions environnementales peuvent réduire la durée de vie des presse-étoupes de 70-80%, mais le nickelage offre une protection exceptionnelle contre les facteurs les plus dommageables.

Les environnements côtiers, l'exposition aux produits chimiques et les cycles de température peuvent détruire les presse-étoupes en laiton standard en l'espace de 2 à 3 ans, tandis que les versions nickelées conservent leurs performances pendant 12 à 15 ans dans des conditions identiques.

Le site de fabrication de David s'étend sur trois zones environnementales différentes, chacune présentant des défis uniques en matière de durabilité des presse-étoupes. Son expérience illustre parfaitement l'impact de l'environnement sur la longévité.

Analyse des défis environnementaux

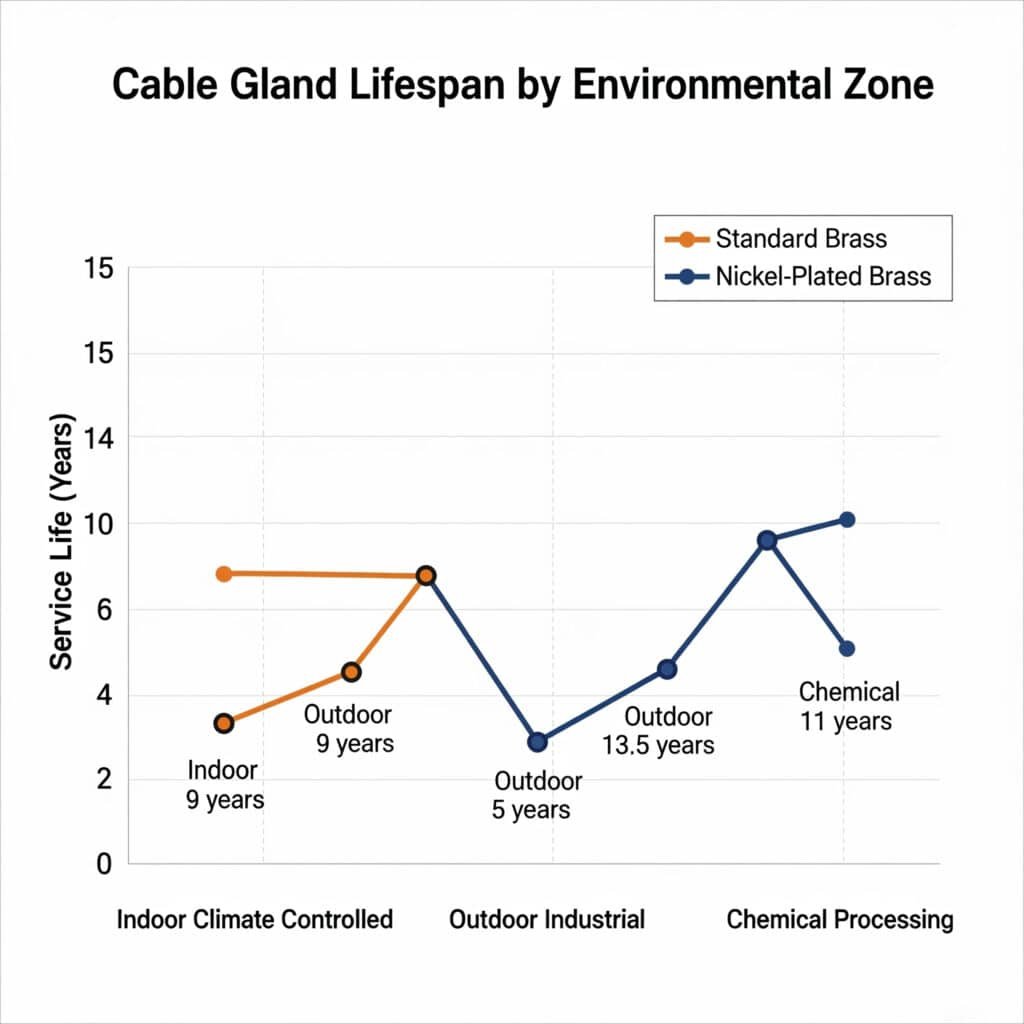

Zone 1 : Climat intérieur contrôlé

- Température : 20-25°C constante

- Humidité : 45-55% RH

- Contaminants : Poussière minime

- Durée de vie du laiton standard : 8-10 ans

- Nickelé Durée de vie : 15+ ans

Zone 2 : Industrie de plein air

- Température : -20°C à +45°C

- Humidité : 30-95% RH

- Contaminants : Polluants industriels, exposition aux UV

- Durée de vie du laiton standard : 4-6 ans

- Nickelé Durée de vie : 12-15 ans

Zone 3 : Zone de traitement chimique

- Température : 10-80°C avec cycles

- Humidité : 60-90% RH

- Contaminants : Vapeurs chimiques, brouillards acides

- Durée de vie du laiton standard : 2 à 3 ans

- Nickelé Durée de vie : 10-12 ans

Menaces environnementales spécifiques

Corrosion par l'air salin

L'installation côtière de Hassan est constamment exposée à l'air salin. Le laiton standard se développe :

- Formation d'une patine verte dans les 6 mois

- Corrosion par piqûres après 18 mois

- Dégradation du fil nécessitant son remplacement avant la troisième année

Les presse-étoupes nickelés sont visibles :

- Aucune corrosion visible après 8 ans

- Maintien de l'intégrité du fil

- Aspect et fonction originaux

Exposition aux vapeurs chimiques

La zone de traitement chimique de David contient :

- Vapeurs d'ammoniac (pH 9-11)

- Composés du soufre

- Solvants organiques

- Brouillards acides (pH 3-5)

Réactions standard en laiton :

- Ternissement et décoloration rapides

- Piqûres de surface et érosion

- Détérioration de la gorge du joint

- Défaillance prématurée du joint

Protection par nickelage :

- Barrière complète contre les attaques chimiques

- Finition de surface maintenue

- Des surfaces d'étanchéité préservées

- Durée de vie prolongée des joints

Effets des cycles de température

Les installations extérieures sont soumises à des variations de température quotidiennes :

- Contrainte de dilatation/contraction thermique

- Formation de condensation

- Cycles de congélation-décongélation

- Dégradation par les UV

Impact du rayonnement UV

Les presse-étoupes pour l'extérieur sont constamment exposés aux UV :

- Dégradation du joint polymère

- Oxydation de la surface du métal

- Altération de la couleur et farinage

- Propriétés mécaniques réduites

Le nickelage permet :

- Réflexion et absorption des UV

- Chimie de surface stable

- Protection du laiton sous-jacent

- Aspect préservé

Considérations géographiques

Régions côtières

- Concentration dans l'air salin : 10-100 mg/m³

- Accélération du taux de corrosion : 5-10x

- Recommandé : Nickelé obligatoire

Zones industrielles

- Niveaux de SO₂ : 50-200 μg/m³

- Pluies acides pH : 4,0-5,5

- Accélération de la corrosion : 3-5x

- Recommandé : Nickelé de préférence

Climats désertiques

- Plage de température : -10°C à +55°C

- Intensité des UV : Extrême

- Abrasion par le sable : Modérée

- Recommandé : Nickelé pour une meilleure longévité

Environnements tropicaux

- Humidité : 80-95% constante

- Température : 25-35°C

- Croissance biologique : Élevée

- Recommandé : Nickelé essentiel

Normes d'essai environnemental

Nous testons nos presse-étoupes en laiton nickelé selon les normes internationales :

IEC 60068-2-52 : Essais au brouillard salin

- Exposition continue de 96 heures

- 5% Solution de NaCl à 35°C

- Pas de corrosion visible à un grossissement de 10x

ASTM G85 : brouillard salin modifié

- Essais cycliques avec périodes sèches et humides

- Plus réaliste que l'exposition continue

- 500+ heures sans dégradation

ISO 9227 : Essais de corrosion

- Diverses solutions et conditions d'essai

- Pulvérisation de sels d'acide acétique (AASS)

- Brouillard salin accéléré au cuivre (CASS)

Les résultats montrent systématiquement une durée de vie 10 à 15 fois plus longue dans les tests accélérés, ce qui correspond directement à l'expérience réelle d'Hassan et de David.

Pourquoi le processus de nickelage est-il important pour les performances à long terme ?

La qualité du processus de nickelage détermine directement la durabilité, les techniques de galvanoplastie appropriées assurant une protection de plus de 15 ans, contre 3 à 5 ans pour les processus de qualité inférieure.

Une galvanoplastie de haute qualité avec une épaisseur de nickel de 10 à 15 microns, une préparation adéquate de la surface et un dépôt contrôlé offrent une adhérence et une protection contre la corrosion supérieures à celles des méthodes de placage moins coûteuses.

M. Hassan l'a découvert à ses dépens lorsque ses premiers presse-étoupes "nickelés" sont tombés en panne au bout de deux ans. Le placage était mince, mal adhéré et commençait à s'écailler dans des conditions de service normales.

Facteurs de qualité du processus d'électrodéposition

Normes de préparation des surfaces

- Dégraissage avec des nettoyants alcalins

- Décapage acide pour l'élimination des oxydes

- Traitement d'activation de l'adhésion

- Plusieurs étapes de rinçage pour l'élimination de la contamination

Mauvais résultats de la préparation de la surface

- Défaut d'adhérence du placage

- Epaisseur inégale du revêtement

- Défaillance prématurée du revêtement

- Réduction de la protection contre la corrosion

Avantages d'une bonne préparation de la surface

- Excellente adhérence au placage

- Distribution uniforme du revêtement

- Durabilité maximale

- Aspect cohérent

Spécifications relatives à l'épaisseur du nickelage

| Épaisseur du placage | Durée de vie | Application |

|---|---|---|

| 2-5 microns | 2-3 ans | Décoratif uniquement |

| 5-8 microns | 3-5 ans | Industrie légère |

| 8-12 microns | 8-12 ans | Standard industriel |

| 12-15 microns | 15 ans et plus | Environnements difficiles |

Chez Bepto, nous utilisons un placage de nickel de 12 à 15 microns pour une durabilité maximale. Cette épaisseur permet :

- Protection complète de la barrière

- Résistance à l'usure mécanique

- Immunité à la corrosion à long terme

- Des performances constantes au fil des décennies

Chimie des bains galvaniques

Paramètres critiques

- Concentration de sulfate de nickel : 240-300 g/L

- Chlorure de nickel : 45-60 g/L

- Acide borique : 30-45 g/L

- Contrôle du pH : 3,8-4,2

- Température : 50-60°C

Mesures de contrôle de la qualité

- Analyse quotidienne du bain

- Test de la cellule de coque3

- Mesure de l'épaisseur

- Test d'adhérence

- Évaluation de l'apparence

Uniformité et couverture du placage

Importance de la conception des rayonnages

- Distribution correcte du courant

- Circulation de la solution complète

- Chauffage uniforme

- Marques de contact minimales

Contrôle de la densité du courant

- 2-6 A/dm² pour un dépôt optimal

- Distribution uniforme du courant

- Une bonne agitation

- Stabilité de la température

Méthodes de vérification de la qualité

- Mesure de l'épaisseur par fluorescence X

- Microscopie en coupe

- Test d'adhésion et de flexion

- Validation au brouillard salin

Traitement post-placage

Processus de passivation

- Revêtement de conversion au chromate

- Résistance accrue à la corrosion

- Amélioration de l'adhérence de la peinture

- Aspect cohérent

Inspection de la qualité

- Contrôle de l'aspect visuel

- Vérification de l'épaisseur

- Test d'adhérence

- Vérification dimensionnelle

Défauts de placage courants et prévention

Piqûres et porosité

- Cause : Bain contaminé ou mauvaise préparation

- Prévention : Filtration et entretien des bains

- Impact : Initiation de la corrosion localisée

Mauvaise adhérence

- Cause : Préparation inadéquate de la surface

- Prévention : Séquence de nettoyage appropriée

- Impact : Décollement du revêtement

Épaisseur inégale

- Cause : Mauvaise conception du rack ou mauvaise distribution du courant

- Prévention : Fixation optimisée

- Impact : Réduction de la durée de vie dans les zones minces

Brûlure ou rugosité

- Cause : Densité de courant excessive

- Prévention : Contrôle adéquat des paramètres

- Impact : Apparence et performances médiocres

Les presse-étoupes nickelés de remplacement de Hassan, fournis par Bepto, ont maintenant huit ans d'ancienneté, sans aucune dégradation du revêtement. La différence ? Un contrôle adéquat du processus de galvanoplastie et une vérification de la qualité à chaque étape.

Vérification et essais

Nous fournissons une documentation complète pour chaque lot :

- Certificats d'épaisseur de placage

- Résultats du test d'adhésion

- Rapports d'essais au brouillard salin

- Analyse de la composition chimique

- Enregistrements de paramètres de processus

Cette documentation garantit que vous recevez un véritable nickelage de haute qualité qui vous permettra d'atteindre la durée de vie promise de plus de 15 ans.

Quel est le véritable retour sur investissement du choix du nickelage par rapport au laiton standard ?

Les presse-étoupes en laiton nickelé offrent un retour sur investissement de 300-400% tout au long de leur cycle de vie grâce à la réduction des coûts de remplacement, à la diminution de la maintenance et à l'élimination des temps d'arrêt.

Malgré un coût initial plus élevé de 150-200%, les presse-étoupes en laiton nickelé offrent un coût total de possession inférieur de 65-75% sur 15 ans grâce à une durée de vie prolongée et à des besoins de maintenance réduits.

Laissez-moi vous montrer le calcul exact du retour sur investissement qui a convaincu Hassan de moderniser l'ensemble de son installation en adoptant des presse-étoupes en laiton nickelé.

Analyse du coût total de possession sur 15 ans

Installation de Hassan : 1000 presse-étoupes

| Facteur de coût | Laiton standard | Laiton nickelé |

|---|---|---|

| Achat initial | $6,000 | $15,000 |

| Cycles de remplacement | 4 remplacements | 0 remplacements |

| Coûts de remplacement | $24,000 | $0 |

| Travail d'installation | $8,000 | $2,000 |

| Inspections de maintenance | $15,000 | $3,000 |

| Coûts des arrêts de production | $25,000 | $0 |

| Réparations d'urgence | $12,000 | $0 |

| Coût total sur 15 ans | $90,000 | $20,000 |

Économies totales : $70,000 (réduction de 78%)

ROI : 467% sur 15 ans

Analyse des flux de trésorerie année par année

Années 1-3 : Laiton standard

- Investissement initial : $6 000

- Premier remplacement : $6 000 + $2 000 de main d'œuvre

- Maintenance : $3,000

- Total: $17,000

Années 1-3 : Nickelé

- Investissement initial : $15 000

- Maintenance : $600

- Total: $15,600

Seuil de rentabilité : Mois 34

Ventilation des coûts de maintenance

Exigences en matière d'entretien du laiton standard

- Inspections visuelles mensuelles : 40 heures par an

- Inspections détaillées trimestrielles : 20 heures par an

- Planification annuelle du remplacement : 16 heures par an

- Intervention en cas d'urgence : 24 heures par an

- Total: 100 heures par an à $50/heure = $5.000

Laiton nickelé Entretien

- Inspections visuelles trimestrielles : 8 heures par an

- Inspection annuelle détaillée : 4 heures par an

- Aucune planification de remplacement n'est nécessaire

- Intervention minimale en cas d'urgence : 2 heures par an

- Total: 14 heures par an à $50/heure = $700

Économies annuelles de maintenance : $4 300

Impact sur les coûts des temps d'arrêt

L'installation de Hassan fonctionne 24 heures sur 24, 7 jours sur 7, avec une valeur de production de $2 000/heure :

Événements liés aux arrêts de production de Standard Brass

- Remplacements prévus : 2 heures × 4 cycles = 8 heures

- Défaillances en cas d'urgence : 4 heures × 5 incidents = 20 heures

- Durée de l'enquête : 1 heure × 10 incidents = 10 heures

- Total: 38 heures × $2,000 = $76,000

Laiton nickelé Temps d'arrêt

- Maintenance planifiée : 2 heures par an

- Événements d'urgence : Pratiquement aucun

- Total2 heures × $2,000 = $4,000

Économies de temps d'arrêt sur 15 ans : $72 000

Valeur de l'atténuation des risques

Prestations d'assurance

- Baisse des primes grâce à une meilleure fiabilité

- Réduction de la fréquence des sinistres

- Meilleur bilan de sécurité

- Économies annuelles: $2,000

Conformité réglementaire

- Des performances constantes réduisent les échecs d'inspection

- Diminution du risque de sanctions pour non-conformité

- Amélioration des résultats d'audit

- Valeur de l'atténuation des risques: $5 000 par an

Retour sur investissement en matière d'environnement et de développement durable

Réduction de la production de déchets

- 75% moins de presse-étoupes à mettre en décharge

- Réduction des déchets d'emballage

- Réduction de l'impact environnemental du transport

- Valeur de durabilité: Significatif mais non quantifié

Conservation des ressources

- Réduction de la consommation de matières premières

- Réduction de la consommation d'énergie pour la fabrication

- Diminution des besoins en transport

- Avantages pour l'environnement: Impact positif à long terme

Gains de productivité et d'efficacité

Productivité de l'équipe de maintenance

- 86% réduction des travaux liés aux presse-étoupes

- Réaffectation à des activités à plus forte valeur ajoutée

- Amélioration de la satisfaction au travail

- Valeur de la productivité: $8 000 par an

Efficacité des marchés publics

- Réduction des activités d'approvisionnement

- Gestion simplifiée des stocks

- Réduction des frais généraux administratifs

- Valeur d'efficacité: $3 000 par an

Résumé de l'analyse financière

Mesures d'investissement

- Prime initiale : $9 000

- Délai de récupération : 2,8 ans

- Valeur actuelle nette4 (7% de réduction) : $45 000

- Taux de rendement interne5: 35%

- Qualité de l'investissement: Excellent

Rendements ajustés au risque

- Faible risque technique

- Une technologie éprouvée

- Fournisseur établi

- Note de risque: Très faible

Les résultats réels de Hassan après huit ans :

- Aucun remplacement de presse-étoupe n'est nécessaire

- 90% réduction du temps de maintenance

- Pas d'interruption de production due à des défaillances de presse-étoupe

- $58 000 d'économies documentées à ce jour

Le calcul du retour sur investissement a immédiatement convaincu le directeur financier d'Hassan. Comme Hassan me l'a dit, "les calculs sont si convaincants que ne pas mettre à niveau serait financièrement irresponsable : "Les calculs sont si convaincants qu'il serait financièrement irresponsable de ne pas procéder à la mise à niveau".

Conclusion

Les presse-étoupes en laiton nickelé offrent un retour sur investissement de 300-400% grâce à une durée de vie de plus de 15 ans, une maintenance réduite et des coûts de remplacement éliminés - ce qui rend l'investissement initial supérieur financièrement intéressant pour toute installation à long terme.

FAQ sur la durabilité des presse-étoupes en laiton nickelé

Q : Quelle est la durée de vie des presse-étoupes en laiton nickelé par rapport au laiton standard ?

A : Les presse-étoupes en laiton nickelé durent généralement plus de 15 ans dans les environnements industriels, contre 5 à 7 ans pour le laiton standard. Dans des conditions difficiles comme les environnements côtiers ou chimiques, la différence est encore plus spectaculaire - 12 à 15 ans contre 2 à 3 ans pour le laiton standard.

Q : Quelle épaisseur de nickelage est nécessaire pour une durabilité maximale ?

A : Pour les applications industrielles nécessitant une durée de vie de plus de 15 ans, une épaisseur de nickel de 12 à 15 microns est recommandée. Un placage plus fin (5-8 microns) peut convenir à des environnements moins exigeants mais n'offrira pas la même protection et la même durabilité à long terme.

Q : Le coût initial plus élevé des presse-étoupes en laiton nickelé est-il justifié ?

A : Oui, les presse-étoupes en laiton nickelé offrent généralement un retour sur investissement de 300-400% au cours de leur cycle de vie, malgré un coût initial plus élevé de 150-200%. Le coût total de possession est inférieur de 65 à 75% en raison de l'élimination des remplacements, de la réduction de la maintenance et de l'absence de temps d'arrêt dû aux défaillances.

Q : Les presse-étoupes en laiton nickelé peuvent-ils être utilisés dans tous les environnements où le laiton standard convient ?

A : Le laiton nickelé peut être utilisé dans toutes les applications convenant au laiton standard, ainsi que dans de nombreux environnements difficiles où le laiton standard tomberait rapidement en panne. Le nickelage offre une protection supérieure sans compromettre les propriétés bénéfiques du laiton.

Q : Comment puis-je vérifier la qualité du nickelage des presse-étoupes ?

A : Un nickelage de qualité doit avoir un aspect uniforme, une épaisseur correcte (vérifiée par des certificats) et passer les tests de brouillard salin. Les fournisseurs réputés fournissent des certificats d'épaisseur du placage, des résultats d'essais d'adhérence et des rapports d'essais au brouillard salin. L'inspection visuelle doit montrer une finition uniforme et lisse, sans piqûres ni décoloration.

-

Explorez ce processus de corrosion où le zinc est sélectivement lessivé des alliages de laiton, laissant une structure de cuivre poreuse et affaiblie. ↩

-

Découvrez ce processus électrochimique au cours duquel un métal se corrode préférentiellement au contact d'un autre métal en présence d'un électrolyte. ↩

-

Découvrez comment la cellule Hull, une unité de placage miniature, est utilisée pour tester l'état des bains galvaniques. ↩

-

Comprendre comment la valeur actuelle nette (VAN) est utilisée dans la budgétisation du capital pour analyser la rentabilité d'un investissement projeté. ↩

-

Découvrez le taux de rendement interne (TRI), une mesure utilisée en analyse financière pour estimer la rentabilité d'investissements potentiels. ↩