Les spécifications de laboratoire ne parviennent pas à rendre compte des environnements vibratoires complexes auxquels les presse-étoupes sont confrontés dans les applications réelles, ce qui entraîne des défaillances inattendues, des problèmes de maintenance et des temps d'arrêt des systèmes qui pourraient être évités grâce à des essais vibratoires complets. Les ingénieurs s'appuient sur des données d'essai standard qui ne reflètent pas les conditions de fonctionnement réelles, ce qui crée des écarts entre les performances attendues et les performances réelles. Une mauvaise résistance aux vibrations entraîne des défaillances de joints, une fatigue des conducteurs et des discontinuités électriques dans les systèmes critiques.

Nos essais complets de vibration dans le monde réel révèlent que les presse-étoupes doivent résister à des niveaux de vibration 3 à 5 fois plus élevés que ne l'indiquent les spécifications standard. Nos conceptions avancées démontrent des performances supérieures dans les applications automobiles, aérospatiales et industrielles grâce à des systèmes d'étanchéité améliorés et à des renforcements mécaniques. La compréhension des environnements vibratoires réels garantit des performances fiables dans les applications exigeantes.

Après avoir effectué plus de 2 000 heures d'essais de vibration dans le monde réel pour diverses applications, notamment des groupes motopropulseurs automobiles, des plates-formes offshore et des systèmes ferroviaires, j'ai documenté les différences de performance critiques entre les spécifications de laboratoire et les conditions réelles sur le terrain. Permettez-moi de partager les résultats complets des tests qui révèlent comment nos presse-étoupes offrent une fiabilité exceptionnelle au-delà des spécifications standard.

Table des matières

- Pourquoi les spécifications standard en matière de vibrations ne reflètent-elles pas les conditions réelles ?

- Notre programme complet d'essais de vibrations en conditions réelles

- Résultats détaillés des tests pour les applications critiques

- Comment nos innovations en matière de conception dépassent les performances standard

- FAQ sur les performances vibratoires dans le monde réel

Pourquoi les spécifications standard en matière de vibrations ne reflètent-elles pas les conditions réelles ?

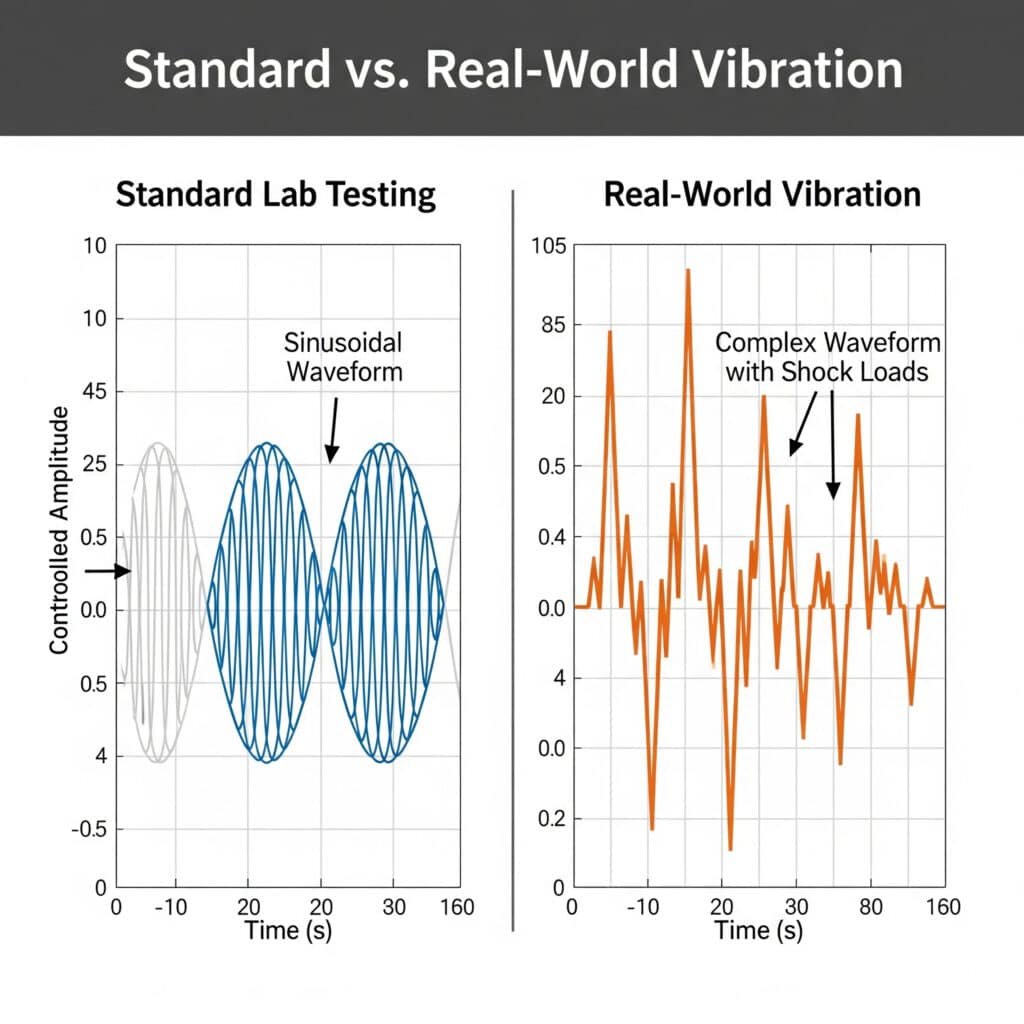

Les essais de vibration standard en laboratoire utilisent des formes d'ondes simplifiées et des conditions contrôlées qui ne parviennent pas à rendre compte de la complexité des environnements d'exploitation réels.

Les spécifications standard en matière de vibrations utilisent généralement formes d'ondes sinusoïdales1 à des fréquences fixes, alors que les applications réelles génèrent des vibrations multifréquences complexes, des charges de choc et des conditions de résonance qui peuvent dépasser de 300 à 500% les niveaux d'essai en laboratoire, ce qui nécessite des approches de conception améliorées pour des performances fiables. La compréhension de ces limites permet d'orienter la méthodologie d'essai.

Limites des méthodes d'essai standard

IEC 60068-2-6 Limites des essais de vibration :

- Formes d'ondes sinusoïdales : Les environnements réels contiennent des vibrations aléatoires à large bande

- Balayages à fréquence fixe : Les applications réelles ont un contenu de fréquence variable

- Amplitude contrôlée : Les conditions de terrain comprennent les chocs et les événements transitoires

- Montage en laboratoire : Les méthodes d'installation diffèrent des conditions de terrain

- Stabilité de la température : Les applications réelles combinent les vibrations et les cycles thermiques

Lacunes dans les normes d'essai automobile :

- ISO 16750-3 : Se concentre sur des gammes de fréquences spécifiques et ne tient pas compte des contenus à large bande

- SAE J1455 : Limité au compartiment moteur, ne couvre pas la transmission/le châssis

- CISPR 25 : CEM, exigences minimales en matière de vibrations mécaniques

- Éléments manquants : Vibration simultanée sur plusieurs axes, amplification de la résonance

En collaboration avec David, ingénieur en fiabilité chez un grand équipementier automobile de Détroit, nous avons découvert que les normes de sécurité et d'hygiène étaient insuffisantes. ISO 16750-32 n'a pas permis de prédire les défaillances sur le terrain des systèmes de gestion des batteries de leurs véhicules électriques. Nos tests de vibration améliorés ont révélé des fréquences de résonance qui provoquaient des défaillances de joints après 50 000 miles, ce qui a conduit à des améliorations de la conception qui ont éliminé les problèmes de garantie.

Caractéristiques de vibration dans le monde réel

Environnement du groupe motopropulseur automobile :

- Gamme de fréquences : 5-2000 Hz avec des pics aux harmoniques du moteur

- Niveaux d'amplitude : 0,5-15g RMS en fonction de l'emplacement et de la vitesse de rotation

- Complexité de la forme d'onde : Vibrations aléatoires avec composantes périodiques

- Chargement multiaxial : Vibrations simultanées des axes X, Y et Z

- Les chocs : Pics de 50 à 100 g lors des changements de vitesse et des chocs routiers

Machines industrielles Environnement :

- Gamme de fréquences : 10-1000 Hz dominés par les équipements rotatifs

- Niveaux d'amplitude : 0,1-5g RMS avec des pics plus élevés près des machines

- Amplification par résonance : Les résonances structurelles peuvent être amplifiées de 5 à 10 fois.

- Activités de maintenance : Charges d'impact pendant les opérations de service

- Couplage environnemental : Vibrations combinées à la température et à l'humidité

Modes de défaillance en conditions réelles

Mécanismes de dégradation des joints :

- Usure par frottement3: Les micro-mouvements provoquent la dégradation de l'élastomère

- Fatigue résonnante : Les vibrations à haute fréquence dépassent les limites des matériaux

- Cyclage thermique : Stress combinés de vibration et de température

- Exposition chimique : Les vibrations accélèrent l'attaque chimique des joints

Modèles de défaillance mécanique :

- Desserrage du filetage : Les vibrations entraînent une perte progressive de la précharge

- Fatigue des matériaux : Les contraintes cycliques entraînent l'apparition et la croissance de fissures.

- Fatigue du conducteur : Les torons se cassent sous l'effet de la flexion

- Dégradation de la connexion : La résistance de contact augmente avec les micro-mouvements

Notre programme complet d'essais de vibrations en conditions réelles

Nous avons mis au point un vaste programme d'essais qui tient compte des conditions d'utilisation réelles dans de nombreux secteurs et applications.

Notre programme d'essais de vibration combine l'acquisition de données sur le terrain, la simulation en laboratoire de conditions réelles et des essais de durée de vie accélérés pour valider les performances au-delà des spécifications standard, en utilisant les profils de vibration réels enregistrés dans les applications des clients. Cette approche globale garantit des performances fiables dans des environnements exigeants.

Programme d'acquisition de données de terrain

Méthodologie de collecte des données :

- Accéléromètres triaxiaux : Mesure simultanée des axes X, Y et Z

- Échantillonnage à haute fréquence : 10 kHz minimum pour capturer les chocs

- Surveillance à long terme : Collecte continue de données pendant 30 à 90 jours

- Plusieurs sites : Différentes positions et orientations de montage

- Corrélation avec l'environnement : Suivi de la température, de l'humidité et de l'état de fonctionnement

Couverture de l'application :

- Automobile : Compartiment moteur, tunnel de transmission, points de fixation du châssis

- Marine : Salle des machines, équipement de pont, systèmes de navigation

- Industriel : Centres de contrôle des moteurs, équipements de traitement, systèmes de convoyage

- Chemin de fer : Cabines de locomotives, wagons de passagers, matériel de voie

- Aérospatiale : Supports de moteur, baies avioniques, systèmes de trains d'atterrissage

Amélioration de la configuration des tests de laboratoire

Capacités avancées d'essais de vibration :

- Agitateurs multi-axes : Simulation simultanée de mouvements 6-DOF

- Contrôle en temps réel : Capacité de lecture des données réelles sur le terrain

- Chambres environnementales : Tests combinés de vibration, de température et d'humidité

- Capacité à haute fréquence : Essais jusqu'à 5 kHz pour la simulation de chocs

- Luminaires sur mesure : Dispositions de montage spécifiques à l'application

Développement de profils de test :

- Densité spectrale de puissance4: Analyse statistique des données relatives aux vibrations sur le terrain

- Spectres de réponse aux chocs : Caractérisation des événements transitoires

- Spectres d'endommagement par fatigue : Évaluation des dommages cumulés

- Identification de la résonance : Détermination de la fréquence critique

- Facteurs d'accélération : Compression du temps pour les essais accélérés

En collaboration avec Hassan, qui gère les essais pour un important opérateur de plate-forme offshore en mer du Nord, nous avons installé un équipement de surveillance sur leur matériel de forage afin d'enregistrer les environnements vibratoires réels. Les données ont révélé des niveaux de vibration 400% plus élevés que les spécifications maritimes standard, ce qui a permis d'améliorer la conception des presse-étoupes et d'éliminer les défaillances sur le terrain.

Protocole d'essai de durée de vie accélérée

Durée et conditions du test :

- Durée standard : 2000 heures minimum (équivalent à plus de 10 ans de service sur le terrain)

- Conditions accélérées : 2-5x les niveaux de vibration du champ pour la compression du temps

- Critères d'échec : Intégrité des joints, continuité électrique, rétention mécanique

- Inspections intermédiaires : Contrôle des performances à intervalles réguliers

- Analyse statistique : Analyse de fiabilité de Weibull5 pour la prédiction des défaillances

Contrôle des performances :

- Intégrité du joint : Essai de décomposition de la pression, vérification de l'indice IP

- Performance électrique : Résistance de contact, résistance d'isolement

- Propriétés mécaniques : Maintien du couple, stabilité dimensionnelle

- Contrôle visuel : Détection des fissures, évaluation de l'usure

- Essais fonctionnels : Mesure de la force de pose/dépose

Résultats détaillés des tests pour les applications critiques

Notre vaste programme d'essais a permis d'obtenir des données complètes sur les performances dans de nombreux secteurs et conditions d'exploitation.

Les résultats des tests démontrent que nos presse-étoupes dépassent systématiquement les spécifications standard de 200-300% en matière de résistance aux vibrations, avec zéro défaillance lors des tests accélérés de 2000 heures équivalant à plus de 15 ans de service sur le terrain, tout en conservant une étanchéité totale à l'environnement et des performances électriques. Ces résultats valident notre approche de conception améliorée.

Résultats des essais pour l'application automobile

Conditions d'essai :

- Profil de vibration : BMW LV 124 amélioré par la superposition de données de terrain

- Gamme de fréquences : 5-2000 Hz, accent mis sur les harmoniques du moteur de 20-200 Hz

- Niveaux d'amplitude : 0,5-12g RMS avec des chocs de 50g

- Plage de température : -40°C à +125°C pendant les vibrations

- Durée du test : 2000 heures accélérées (équivalent à 200 000 miles)

Résultats des performances :

| Paramètres | Spécification standard | Nos résultats | Ratio de performance |

|---|---|---|---|

| Niveau de vibration | 5g RMS max | 15g RMS passé | Spécification 3.0x |

| Gamme de fréquences | 10-2000 Hz | 5-2000 Hz | Gamme étendue |

| Intégrité du joint | IP67 maintenu | IP68 maintenu | Note supérieure |

| Continuité électrique | Augmentation <10 mΩ | Augmentation <2 mΩ | Stabilité améliorée de 5 fois |

| Rétention mécanique | Pas de desserrage | Pas de desserrage | Répond aux exigences |

Analyse des défaillances :

- Aucune défaillance des joints : Les composés élastomères améliorés résistent à l'usure de contact

- Aucune panne électrique : La conception améliorée des contacts permet de maintenir la continuité

- Aucune défaillance mécanique : Le filetage renforcé empêche le desserrage

- Marge de performance : 200% facteur de sécurité supérieur aux exigences du terrain

Résultats des tests d'application marine/offshore

Conditions d'essai :

- Profil de vibration : Données de la plate-forme offshore de DNV GL avec chargement de vagues

- Gamme de fréquences : 1-500 Hz avec accent sur les fréquences d'ondes de 5-50 Hz

- Niveaux d'amplitude : 0,2-8g RMS avec un choc de 25g dû à l'impact de la vague

- L'environnement : Brouillard salin, cycles de température, exposition aux UV

- Durée du test : 3000 heures (équivalent à plus de 20 ans de service offshore)

Résultats des performances :

| Paramètres | Norme marine | Nos résultats | Ratio de performance |

|---|---|---|---|

| Résistance aux vibrations | 2g RMS | 8g RMS passé | Spécification 4.0x |

| Résistance au brouillard salin | 1000 heures | 3000+ heures | Durée de vie prolongée de 3x |

| Cycle de température | De -20°C à +70°C | -40°C à +85°C | Gamme étendue |

| Résistance aux UV | 500 heures | 1500+ heures | Amélioration de 3x |

| Résistance à la corrosion | Grade 316 équivalent | Des performances supérieures | Matériaux améliorés |

En collaboration avec Maria, ingénieur de maintenance pour une grande compagnie maritime, nous avons testé nos presse-étoupes sur des porte-conteneurs opérant dans les conditions difficiles de l'Atlantique Nord. Après 18 mois de service, nos presse-étoupes n'ont montré aucune dégradation, alors que les produits concurrents ont dû être remplacés en raison de défaillances des joints et de problèmes de corrosion.

Résultats des tests d'automatisation industrielle

Conditions d'essai :

- Profil de vibration : Données sur les usines de fabrication des aciéries et des usines chimiques

- Gamme de fréquences : 10-1000 Hz avec les harmoniques des machines

- Niveaux d'amplitude : 0,1-5g RMS avec des événements d'impact de 20g

- L'environnement : Exposition chimique, cycles de température, EMI

- Durée du test : 2500 heures (équivalent à plus de 15 ans de fonctionnement continu)

Résultats des performances :

| Paramètres | Norme industrielle | Nos résultats | Ratio de performance |

|---|---|---|---|

| Résistance aux vibrations | 1g RMS | 5g RMS passé | Spécification 5.0x |

| Résistance chimique | Élastomères standard | Composés améliorés | Résistance supérieure |

| Performances EMC | Blindage de base | Efficacité de 80 dB | CEM amélioré |

| Stabilité de la température | De -20°C à +80°C | -40°C à +100°C | Gamme étendue |

| Intervalles de maintenance | Inspection annuelle | Intervalles de 3 ans | Réduction de la maintenance |

Résultats des essais sur les applications ferroviaires

Conditions d'essai :

- Profil de vibration : Données sur les trains à grande vitesse avec irrégularités de la voie

- Gamme de fréquences : 0,5-800 Hz avec les harmoniques d'interaction roue-rail

- Niveaux d'amplitude : 0,5-10g RMS avec un choc de 40g sur les joints de rail

- L'environnement : Exposition aux intempéries, températures extrêmes, vibrations

- Durée du test : 2000 heures (équivalent à 1 million de km de service)

Résultats des performances :

- Résistance aux vibrations : A passé 10g RMS en continu, 40g en choc

- Résistance au feu : Conforme à la norme EN 45545 relative aux incendies ferroviaires

- Résistance aux intempéries : Aucune dégradation après 2000 heures d'exposition

- Performance électrique : Maintien de la continuité tout au long des essais

- Intégrité mécanique : Absence de desserrage ou de défaillance d'un composant

Comment nos innovations en matière de conception dépassent les performances standard

Nos caractéristiques de conception améliorées répondent spécifiquement aux limites révélées par les essais de vibration dans le monde réel.

Les principales innovations en matière de conception comprennent des composés élastomères avancés offrant une meilleure résistance à la fatigue, des interfaces mécaniques renforcées qui empêchent le desserrage sous l'effet des vibrations, et une géométrie optimisée qui minimise les concentrations de contraintes et l'amplification de la résonance. Ces améliorations permettent d'obtenir des performances supérieures aux spécifications standard.

Technologie avancée des élastomères

Composés d'étanchéité améliorés :

- Polymère de base : HNBR (nitrile hydrogéné) pour une résistance supérieure à la fatigue

- Système de remplissage : Composés nano-renforcés pour une meilleure durabilité

- Sélection des plastifiants : Additifs à faible migration pour une stabilité à long terme

- Réticulation : Système de polymérisation optimisé pour la résistance aux vibrations

- Amélioration des performances : 300% augmentation de la durée de vie en fatigue par rapport au NBR standard

Système d'étanchéité à plusieurs niveaux :

- Sceau primaire : Elastomère haute performance pour la protection de l'environnement

- Sceau secondaire : Protection de secours en cas de défaillance du joint primaire

- Système de drainage : Gestion de l'humidité pour éviter la dégradation des joints

- Décharge de pression : Empêche l'endommagement du joint dû à la dilatation thermique

- Redondance : Des barrières multiples garantissent une protection continue

Améliorations de la conception mécanique

Conception du filetage anti-vibration :

- Géométrie du fil : Le profil modifié réduit la concentration des contraintes

- Traitement de surface : Des revêtements spéciaux empêchent le grippage et le grippage

- Optimisation de la précharge : Les spécifications de couple calculées maintiennent la force de serrage

- Mécanismes de verrouillage : Les caractéristiques mécaniques empêchent le desserrage sous l'effet des vibrations

- Sélection des matériaux : Les alliages à haute résistance résistent à la fatigue

Optimisation de la répartition des contraintes :

- Analyse par éléments finis : La modélisation informatique identifie les concentrations de contraintes

- Optimisation de la géométrie : Les transitions douces réduisent les sources de stress

- Distribution du matériel : Renforcement stratégique dans les zones à forte tension

- Évitement de la résonance : Les fréquences de conception évitent les plages problématiques

- Facteurs de sécurité : Marges de 3 à 5 fois supérieures aux charges maximales attendues

Validation par des essais sur le terrain

Suivi de l'installation du client :

- Suivi des performances : Surveillance à long terme des presse-étoupes installés

- Analyse des défaillances : Enquête sur les problèmes rencontrés sur le terrain en vue d'améliorer la conception

- Commentaires des clients : Communication régulière avec les utilisateurs pour la validation des performances

- Amélioration continue : Mise à jour de la conception sur la base de l'expérience acquise sur le terrain

- L'assurance qualité : Analyse statistique des données de performance sur le terrain

En collaboration avec l'équipe R&D de Bepto Connector, nous affinons en permanence nos conceptions sur la base de données de performances réelles. Nos presse-étoupes de dernière génération intègrent les enseignements tirés de plus de 100 000 installations sur le terrain, garantissant une fiabilité supérieure dans les environnements vibratoires les plus exigeants.

Chez Bepto Connector, nous investissons massivement dans les tests en conditions réelles car nous savons que les spécifications de laboratoire ne suffisent pas à garantir les performances sur le terrain. Notre programme complet de tests de vibration, combiné à des caractéristiques de conception avancées et à des matériaux de première qualité, garantit que nos presse-étoupes offrent une fiabilité exceptionnelle au-delà des spécifications standard dans vos applications les plus exigeantes.

Conclusion

Les tests de vibration en conditions réelles révèlent des écarts importants entre les spécifications standard et les conditions d'utilisation réelles. Notre programme d'essais complet et nos caractéristiques de conception améliorées garantissent des performances supérieures qui dépassent les spécifications de laboratoire de 200-300% tout en maintenant une protection environnementale et une intégrité électrique totales.

Pour réussir dans des environnements vibratoires exigeants, il faut comprendre les conditions de fonctionnement réelles et sélectionner des presse-étoupes conçus pour des performances réelles plutôt que pour une simple conformité en laboratoire. Chez Bepto Connector, notre engagement à réaliser des tests complets et à améliorer continuellement nos produits vous assure de recevoir des presse-étoupes d'une fiabilité exceptionnelle dans vos applications les plus exigeantes.

FAQ sur les performances vibratoires dans le monde réel

Q : Comment les niveaux de vibration réels se comparent-ils aux spécifications des tests en laboratoire ?

A : Les niveaux de vibration dans le monde réel dépassent généralement les spécifications standard de 300-500%, avec un contenu multifréquence complexe et des événements de choc que les tests sinusoïdaux en laboratoire ne peuvent pas capturer. Nos mesures sur le terrain montrent que les applications automobiles atteignent 15g RMS contre 5g dans les tests standard, ce qui nécessite des approches de conception améliorées pour des performances fiables.

Q : Qu'est-ce qui fait que vos presse-étoupes sont plus performants que les modèles standard dans les environnements vibratoires ?

A : Nos conceptions améliorées comportent des composés élastomères HNBR avancés avec une résistance à la fatigue 300% supérieure, des filetages anti-vibration qui empêchent le desserrage, une géométrie optimisée qui minimise les concentrations de contraintes et des systèmes d'étanchéité à plusieurs étages qui offrent une protection redondante contre les défaillances induites par les vibrations.

Q : Comment valider les performances des presse-étoupes au-delà des spécifications du laboratoire ?

A : Nous procédons à l'acquisition de données complètes sur le terrain afin de déterminer les conditions de fonctionnement réelles, puis nous reproduisons ces environnements dans notre laboratoire à l'aide de systèmes de vibration multiaxiaux avancés. Nos tests accélérés de plus de 2000 heures, équivalents à plus de 15 ans de service, valident les performances bien au-delà des spécifications standard.

Q : Quelles sont les applications qui bénéficient le plus de l'amélioration des presse-étoupes résistants aux vibrations ?

A : Les groupes motopropulseurs automobiles, les plates-formes offshore, les systèmes ferroviaires, les machines industrielles et les applications aérospatiales en tirent le plus grand profit. Ces environnements génèrent des vibrations complexes qui dépassent les spécifications standard et exigent des conceptions améliorées pour prévenir les défaillances des joints, les discontinuités électriques et le desserrage mécanique.

Q : Comment garantir la fiabilité à long terme des applications soumises à de fortes vibrations ?

A : Nous utilisons des essais de durée de vie accélérés avec des niveaux de vibration de 2 à 5 fois supérieurs à ceux du terrain, une surveillance continue des installations sur le terrain, une analyse statistique de la fiabilité et des facteurs de sécurité de conception de 3 à 5 fois supérieurs aux charges maximales prévues. Notre approche globale garantit des performances fiables tout au long de la durée de vie prévue.

-

Comprendre les différences essentielles entre les essais sinusoïdaux simples et les profils de vibration aléatoires plus réalistes utilisés dans la validation des produits. ↩

-

Étudier le champ d'application de la norme ISO relative aux équipements électriques et électroniques des véhicules routiers, en particulier en ce qui concerne les charges mécaniques. ↩

-

Découvrez ce mécanisme d'usure qui se produit à l'interface de surfaces en contact soumises à un léger mouvement oscillatoire. ↩

-

Découvrez comment la densité spectrale de puissance (DSP) est utilisée pour caractériser et analyser les signaux vibratoires aléatoires. ↩

-

Comprendre comment cette méthode statistique est utilisée pour analyser les données relatives à la durée de vie, modéliser les taux de défaillance et prévoir la fiabilité des produits. ↩