Vous en avez assez des défaillances de presse-étoupe qui entraînent des temps d'arrêt ? Frustrés par les fuites, les connexions desserrées et les violations des règles de sécurité ? Les mauvaises pratiques d'installation vous coûtent des milliers de dollars en réparations et en problèmes de conformité.

L'installation correcte d'un presse-étoupe nécessite des spécifications de couple correctes, une préparation adéquate du câble, des techniques de scellement appropriées et le respect des règles suivantes Indices IP1 - le respect de protocoles d'installation éprouvés permet d'éviter 95% des défaillances sur le terrain.

Le mois dernier, la ligne de production de David s'est arrêtée pendant 18 heures à cause d'une "simple" installation de presse-étoupe qui s'est mal déroulée. Une infiltration d'eau a détruit un panneau de commande de $50 000. Le technicien avait sauté trois étapes critiques qui auraient pris 5 minutes supplémentaires 😉.

Table des matières

- Quelles sont les étapes de préparation des câbles absolument essentielles avant l'installation ?

- Comment obtenir un couple correct sans endommager les composants ?

- Quelles sont les erreurs d'étanchéité qui provoquent le plus de défaillances sur le terrain ?

- Quels sont les facteurs environnementaux qui détruiront votre installation ?

Quelles sont les étapes de préparation des câbles absolument essentielles avant l'installation ?

Vous pensez que la préparation des câbles se résume au décapage de l'isolant ? Vous vous exposez à des défaillances coûteuses.

La préparation critique du câble comprend la longueur de dénudage de la gaine, la disposition des conducteurs, la terminaison du blindage et l'étanchéité de l'extrémité du câble. Une préparation inadéquate est à l'origine de 60% des défaillances de presse-étoupe au cours de la première année.

Le protocole de préparation des câbles en 5 étapes

Après plus de 10 ans dans ce secteur, j'ai mis au point une séquence de préparation infaillible qui élimine la plupart des problèmes d'installation :

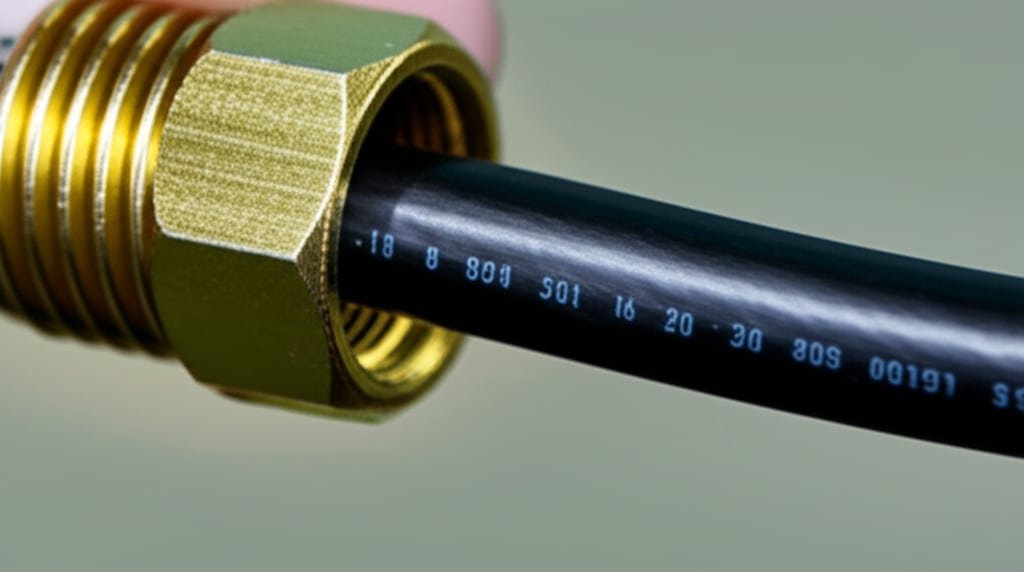

Étape 1 : Dénudage de la gaine du câble - La base

DO :

- Dénuder l'enveloppe extérieure jusqu'à 15-20 mm exactement au-delà de l'entrée du presse-étoupe.

- Utilisez des pinces à dénuder appropriées, jamais un couteau utilitaire.

- La jaquette est propre et carrée.

- Vérifier l'absence d'entailles ou de coupures dans les conducteurs internes

NE LE FAITES PAS :

- Dénuder trop de veste (crée concentration de contraintes2)

- Utiliser des outils de décapage endommagés ou émoussés

- Laisser la veste s'effilocher ou se fendre

- Rompre avec cette étape critique

Hassan a appris cette leçon à ses dépens. Son équipe de maintenance utilisait des cutters pour dénuder des câbles très résistants. Résultat ? 30% des installations sont tombées en panne en l'espace de 6 mois en raison de l'infiltration d'eau par les bords endommagés de la gaine.

Étape 2 : Organisation du conducteur

| Type de câble | Disposition des conducteurs | Considérations particulières |

|---|---|---|

| Câble d'alimentation | Maintien de la couche d'origine | Éviter de tordre les conducteurs individuels |

| Câble de commande | Groupe par fonction | Conserver les paires de signaux ensemble |

| L'instrumentation | Préserver l'intégrité du bouclier | Manipuler les fils de drainage avec précaution |

| Câble armé | Retirer l'armure correctement | Limez les bords tranchants |

Étape 3 : Préparation du blindage (essentielle pour les performances CEM)

Pour les boucliers tressés :

- Rabattre la tresse sur la veste extérieure

- Assurer un contact à 360 degrés avec le corps du goulot

- Couper à la longueur appropriée (généralement 10-15 mm)

Pour les boucliers en feuille :

- Retirer le film avec précaution sans le déchirer

- S'assurer que le fil de drainage est correctement positionné

- Connecter le fil de vidange au point de mise à la terre du presse-étoupe

Étape 4 : Scellement de l'extrémité du câble

L'équipe de David l'a découvert à ses dépens. Les extrémités de câble non scellées permettaient à l'humidité de s'infiltrer à l'intérieur du câble, provoquant des pannes des mois après l'installation.

Nos méthodes de scellement recommandées :

- Thermorétractable avec adhésif: Idéal pour les installations permanentes

- Embouts de câble: Amovible, idéal pour les installations temporaires

- Composé d'empotage: Protection ultime pour les environnements difficiles

Étape 5 : Inspection avant installation

Avant qu'un câble n'entre en contact avec un presse-étoupe, vérifiez :

- Le diamètre du câble correspond aux spécifications du presse-étoupe

- Pas de dommages visibles aux conducteurs ou à la gaine

- Type de câble adapté à l'environnement de l'application

- Toutes les étapes de la préparation ont été effectuées correctement

Outils de préparation des câbles - Ce que nous utilisons chez Bepto

| Outil | Objectif | Indicateur de qualité |

|---|---|---|

| Dénudeur de câble rotatif | Retrait de l'enveloppe propre | Profondeur réglable, lames tranchantes |

| Pince à dénuder | Préparation individuelle des conducteurs | Alignement précis des mâchoires |

| Kit d'étanchéité d'extrémité de câble | Protection contre l'humidité | Plusieurs options de taille |

| Lumière d'inspection | Vérification de la qualité | LED haute intensité |

Comment obtenir un couple correct sans endommager les composants ?

Un serrage excessif détruit plus de presse-étoupes qu'un serrage insuffisant, mais les deux posent de graves problèmes.

L'application correcte du couple de serrage nécessite des outils calibrés, des séquences spécifiques et des spécifications adaptées aux matériaux - les presse-étoupes en nylon ont besoin de 8-12 Nm tandis que les presse-étoupes en métal ont besoin de 15-25 Nm en fonction de la taille du filetage.

La science derrière les spécifications de couple

La plupart des techniciens ne comprennent pas pourquoi le couple est si important. Voici la réalité technique :

Limites de contrainte des matériaux

| Matériau du presse-étoupe | Couple maximal de sécurité | Mode de défaillance en cas de dépassement |

|---|---|---|

| Nylon PA66 | 12 Nm (M20) | Décollement du fil, fissuration |

| Laiton | 25 Nm (M20) | Galvanisation des filets3dommages aux joints d'étanchéité |

| Acier inoxydable | 30 Nm (M20) | Stress excessif |

Le protocole Bepto Torque

Étape 1 : Serrage des mains

- Visser les composants à la main jusqu'à ce qu'ils soient serrés à la main.

- Veiller à ce que les filets s'engagent en douceur sans se bloquer

- Vérifier l'alignement et l'assise

Étape 2 : Application du couple initial

- Utiliser une clé dynamométrique calibrée (précision minimale de ±4%)

- Appliquer 50% au couple spécifié initialement

- Vérifier la bonne assise et l'alignement

Étape 3 : Couple final

- Appliquer la totalité du couple spécifié par incréments de 25%

- Surveiller l'apparition d'une résistance ou de bruits inhabituels

- Vérifier la position finale et l'étanchéité

Catastrophes de couple dans le monde réel

La leçon de Hassan sur le $100K: Son équipe de maintenance utilisait des visseuses à percussion sur des presse-étoupes en acier inoxydable. Le couple excessif a fissuré les corps de presse-étoupe, laissant échapper des gaz explosifs. L'arrêt et les travaux de reprise qui en ont résulté ont coûté plus de $100 000.

Le cauchemar de David en matière de production: Des raccords en nylon insuffisamment serrés sur une chaîne de transformation alimentaire ont permis à l'eau de s'infiltrer. La contamination a nécessité un rappel complet des produits pour une valeur de $250.000.

Tableau des spécifications de couple - Bepto Standards

Presse-étoupe à filetage métrique

| Taille du filet | Nylon (Nm) | Laiton (Nm) | Inox (Nm) |

|---|---|---|---|

| M12 | 6-8 | 10-15 | 12-18 |

| M16 | 8-10 | 12-18 | 15-20 |

| M20 | 10-12 | 15-20 | 18-25 |

| M25 | 12-15 | 18-25 | 22-30 |

Presse-étoupe PG

| Taille du filet | Nylon (Nm) | Laiton (Nm) | Inox (Nm) |

|---|---|---|---|

| PG11 | 8-10 | 12-18 | 15-20 |

| PG16 | 10-12 | 15-20 | 18-25 |

| PG21 | 12-15 | 18-25 | 22-30 |

Outils dynamométriques essentiels

Ce que nous recommandons :

- Clé dynamométrique à cliquet: Le plus fiable pour une utilisation sur le terrain

- Clé dynamométrique numérique: Meilleure précision pour les applications critiques

- Tournevis dynamométrique: Pour les petits goulots et les espaces restreints

- Certificat d'étalonnage: Vérifier annuellement la précision de l'outil

Ce qu'il faut éviter :

- Conducteurs d'engins à percussion ou d'outils pneumatiques

- Clés réglables (sans contrôle de couple)

- Outils usés ou endommagés

- Matériel non calibré

Quelles sont les erreurs d'étanchéité qui provoquent le plus de défaillances sur le terrain ?

Un couple parfait ne signifie rien si l'étanchéité est mauvaise - j'ai vu des presse-étoupes IP68 fuir comme des passoires à cause d'erreurs d'étanchéité élémentaires.

Les défaillances d'étanchéité les plus courantes sont les joints toriques endommagés, l'orientation incorrecte des joints, les surfaces d'étanchéité contaminées et les matériaux d'étanchéité inadaptés. La sélection des joints et les techniques d'installation adéquates garantissent une protection environnementale à long terme.

Les 5 principaux tueurs de joints

1. Détérioration du joint torique lors de l'installation

Le problème: Joints toriques pincés, tordus ou coupés lors de l'assemblage

La solution: Lubrification appropriée et manipulation soigneuse

L'équipe de David détruisait 20% de joints toriques pendant l'installation. Après que je leur ai montré les techniques de lubrification appropriées, leur taux de réussite est passé à 99%.

Notre protocole d'installation des joints toriques :

- Nettoyer soigneusement toutes les surfaces d'étanchéité

- Appliquer une fine couche de lubrifiant compatible

- Installer le joint torique sans le tordre ni l'étirer

- Vérifier la bonne assise avant l'assemblage final

2. Matériau de joint inadapté à l'application

| Environnement | Joint recommandé | Plage de température | Résistance chimique |

|---|---|---|---|

| Industrie générale | NBR (Nitrile) | De -30°C à +100°C | Bon |

| Haute température | FKM (Viton) | De -20°C à +200°C | Excellent |

| Qualité alimentaire | EPDM | De -40°C à +150°C | Conforme à la FDA |

| Traitement chimique | PTFE | -200°C à +260°C | Universel |

3. Surfaces d'étanchéité contaminées

La raffinerie d'Hassan présentait des défaillances chroniques des joints jusqu'à ce que nous découvrions que ses techniciens ne nettoyaient pas les résidus d'anciens produits d'étanchéité. Même une contamination microscopique peut provoquer des fuites.

Liste de contrôle pour la préparation des surfaces :

- Enlever tous les anciens produits d'étanchéité/lubrifiants

- Nettoyer avec un solvant approprié

- Vérifier qu'il n'y a pas de rayures ou de dommages

- Vérifier que la finition de la surface est conforme aux spécifications

4. Compression incorrecte du joint

Sous-compression: Permet les fuites

Surcompression: Endommage le joint et réduit la durée de vie

Indicateurs de bonne compression :

- Le joint doit être visible dans la rainure

- Pas d'extrusion au-delà des surfaces d'étanchéité

- Compression homogène sur toute la circonférence

5. Défaillance des joints due à la température

La plupart des joints sont installés à température ambiante mais fonctionnent dans des conditions très différentes.

Stratégies de compensation de la température :

- Choisir des joints conçus pour des températures de fonctionnement extrêmes

- Tenir compte de la dilatation/contraction thermique

- Utiliser des joints de sécurité pour les applications critiques

- Surveillance de l'état des joints pendant les cycles de température

Techniques avancées de scellement

Systèmes à double étanchéité

Pour les applications critiques, nous recommandons une étanchéité redondante :

- Joint d'étanchéité primaire : Protection principale de l'environnement

- Sceau secondaire : Protection de secours

- Vidanger le système : Éliminer toute humidité entre les joints

Intégration de la décharge de pression

Les applications à haute pression doivent faire l'objet d'une attention particulière :

- Conceptions de joints à pression équilibrée

- Intégration de la soupape de décharge

- Capacités de surveillance de la pression

Sceau de qualité Vérification

Essais préalables à l'installation :

- Inspection visuelle des défauts

- Essai au duromètre4 pour la dureté

- Vérification dimensionnelle

Vérification après l'installation :

- Test de pression à 1,5 fois la pression de fonctionnement

- Essais de vide pour les applications critiques

- Cyclage thermique pour les installations sensibles à la température

Quels sont les facteurs environnementaux qui détruiront votre installation ?

Les conditions environnementales peuvent transformer une installation parfaite en un échec en l'espace de quelques mois - ignorer ces facteurs revient à construire une maison sur du sable.

Les facteurs environnementaux critiques comprennent l'exposition aux UV, les cycles de température, l'exposition aux produits chimiques, les vibrations et la pénétration de l'humidité. Une sélection appropriée des matériaux et des méthodes de protection garantissent une durée de vie de plus de 20 ans, même dans des conditions difficiles.

Matrice d'évaluation des menaces pour l'environnement

Dégradation par les UV - Le tueur silencieux

La plupart des glandes plastiques ne sont pas Stabilisé aux UV5. J'ai vu des glandes de nylon devenir cassantes et se fissurer après seulement deux ans d'exposition au soleil.

| Matériau | Résistance aux UV | Vie en plein air | Méthode de protection |

|---|---|---|---|

| Nylon standard | Pauvre | 2-3 ans | Qualités stabilisées aux UV |

| Nylon stabilisé aux UV | Bon | 10 ans et plus | Protection intégrée |

| Laiton/Inox | Excellent | 20 ans et plus | Résistance naturelle |

L'expérience de la ferme solaire d'Hassan: Les presse-étoupes en nylon standard ont connu une défaillance catastrophique au bout de 18 mois. Le passage à notre PA66 stabilisé aux UV a complètement éliminé le problème.

Dommages dus aux cycles de température

Les variations quotidiennes de température créent des cycles de dilatation/contraction qui fatiguent les matériaux et desserrent les connexions.

Effets des cycles de température :

- Inadéquation de la dilatation thermique entre les matériaux

- Modifications de la compression des joints

- Desserrage du fil

- Fissuration sous contrainte

Nos stratégies de protection :

- Analyse de la compatibilité des matériaux

- Dessins anti-stress

- Programmes de resserrage périodique

- Installation de la barrière thermique

Scénarios d'attaques chimiques

Menaces chimiques communes :

| Chimique | Effet sur le nylon | Effet sur le laiton | Effet sur SS316 |

|---|---|---|---|

| Acides (pH < 4) | Dégradation | Corrosion | Excellent |

| Alcalis (pH > 10) | Bon | Corrosion | Excellent |

| Hydrocarbures | Gonflement | Bon | Excellent |

| Chlorures | Bon | Corrosion sous contrainte | Risque de piqûre |

Vibrations et contraintes mécaniques

L'équipement d'emballage de David fonctionne à 1200 tours/minute. Les installations standard n'ont duré que 6 mois avant de se desserrer.

Solutions anti-vibration :

- Composés de blocage de filets

- Rondelles de blocage et écrous

- Décharge de traction flexible

- Supports amortisseurs de vibrations

Meilleures pratiques en matière de protection de l'environnement

Protocole d'installation à l'extérieur

Évaluation du site

- Heures d'exposition au soleil par jour

- Plage de température (journalière et saisonnière)

- Précipitations et taux d'humidité

- Exposition au vent et aux débrisSélection des matériaux

- Polymères stabilisés aux UV pour les glandes en plastique

- Métaux résistants à la corrosion pour les environnements difficiles

- Matériaux d'étanchéité compatibles

- Indices de protection IP appropriésModifications de l'installation

- Pare-soleil ou enceintes

- Dispositions relatives au drainage

- Joints de dilatation thermique

- Accès pour la maintenance

Considérations relatives à l'environnement chimique

L'installation pétrochimique d'Hassan m'a appris l'importance d'une compatibilité chimique globale :

Essai de compatibilité chimique :

- Essais d'immersion dans des fluides de processus réels

- Vieillissement accéléré par la température

- Évaluation de la résistance à la fissuration sous contrainte

- Suivi des performances à long terme

Optimisation du calendrier de maintenance

| Environnement | Fréquence d'inspection | Points de contrôle clés |

|---|---|---|

| Intérieur/Contrôlé | Annuel | Inspection visuelle, contrôle du couple |

| Extérieur/Modéré | Semestrielle | Dommages causés par les UV, état des joints |

| Dure/chimique | Trimestrielle | Dégradation des matériaux, fuites |

| Sécurité critique | Mensuel | Vérification complète du système |

Systèmes de surveillance de l'environnement

Pour les installations critiques, nous recommandons :

- Enregistrement des températures

- Contrôle de l'humidité

- Détection de l'exposition aux produits chimiques

- Analyse des vibrations

- Systèmes d'alerte automatisés

Cette approche proactive a permis à l'établissement d'Hassan d'atteindre un temps de disponibilité de 99,8% sur les systèmes critiques.

Conclusion

Le respect de protocoles d'installation éprouvés pour la préparation des câbles, l'application de couples, les techniques d'étanchéité et la protection de l'environnement garantit la fiabilité des performances des presse-étoupes et évite des défaillances coûteuses.

FAQ sur l'installation des presse-étoupes

Q : Quelle est l'erreur la plus fréquente dans l'installation d'un presse-étoupe ?

A : Une préparation inadéquate des câbles est à l'origine de 60% des défaillances. Le dénudage correct de la gaine, l'organisation des conducteurs et le scellement de l'extrémité du câble sont des étapes critiques que de nombreux techniciens bâclent ou omettent complètement.

Q : Comment puis-je savoir si j'utilise le bon couple de serrage pour les presse-étoupes ?

A : Utilisez une clé dynamométrique calibrée et suivez les spécifications du fabricant - généralement 8-12 Nm pour les presse-étoupes en nylon et 15-25 Nm pour les presse-étoupes en métal sur des filetages M20. Un serrage excessif cause plus de dommages qu'un serrage insuffisant.

Q : Pourquoi mes presse-étoupes continuent-ils à fuir malgré une installation correcte ?

A : Les fuites sont généralement dues à des joints toriques endommagés, à des surfaces d'étanchéité contaminées ou à un matériau de joint inadapté à l'environnement. Nettoyez toujours les surfaces d'étanchéité, utilisez des lubrifiants compatibles et choisissez des joints adaptés à vos conditions de fonctionnement.

Q : À quelle fréquence les presse-étoupes installés doivent-ils être inspectés ?

A : La fréquence des inspections dépend de l'environnement - annuelle pour les applications intérieures, semestrielle pour les installations extérieures et trimestrielle pour les environnements chimiques difficiles ou à fortes vibrations. Les systèmes de sécurité critiques peuvent nécessiter des contrôles mensuels.

Q : Puis-je réutiliser les presse-étoupes après les avoir retirés ?

A : La réutilisation est possible si les composants ne sont pas endommagés, mais il faut toujours remplacer les joints toriques et les joints d'étanchéité. Inspectez l'usure des filetages, vérifiez que les spécifications de couple n'ont pas changé et testez les performances d'étanchéité avant de les remettre en service.

-

Consultez la norme officielle IEC 60529 pour une explication détaillée des indices de protection contre les agressions (IP). ↩

-

Apprenez les principes d'ingénierie de la concentration des contraintes et comment elle conduit à la défaillance des matériaux. ↩

-

Comprendre les causes du grippage des filets (soudure à froid) dans les fixations et découvrir des méthodes pour l'éviter. ↩

-

Voir un guide sur la manière dont le test duromètre est effectué et comment interpréter les échelles de dureté Shore pour les polymères. ↩

-

Découvrez la science qui explique comment les stabilisateurs UV protègent les polymères de la dégradation causée par la lumière ultraviolette. ↩