Introduction

"Chuck, nous perdons l'indice IP68 à -35 °C, mais les mêmes presse-étoupes sont parfaitement testés à température ambiante". Ce message urgent de Sarah, ingénieur concepteur dans une société norvégienne d'éoliennes offshore, mettait en évidence un problème critique que de nombreux ingénieurs négligent. Ses presse-étoupes sous-marins ne tombaient pas en panne à cause d'une mauvaise conception, mais parce que les effets de la température sur les matériaux d'étanchéité n'avaient pas été correctement pris en compte lors de la spécification.

La température de fonctionnement a un impact direct sur l'efficacité de l'étanchéité des presse-étoupes par le biais de trois mécanismes principaux : les changements de dureté de l'élastomère (jusqu'à 40 Rivage A1 de -40°C à +100°C), des écarts de dilatation thermique créant des lacunes de 0,05 à 0,3 mm, et des variations de la force de compression du joint de 25-60% qui compromettent la pression de contact critique nécessaire à une étanchéité efficace. Il est essentiel de comprendre ces effets dépendants de la température pour assurer une protection environnementale fiable sur toute la plage de fonctionnement de votre application.

Après avoir analysé les défaillances de plus de 15 000 presse-étoupes dans des environnements aux températures extrêmes - des installations arctiques à -45°C aux fermes solaires désertiques atteignant +85°C - j'ai appris que la température n'est pas un simple paramètre de spécification parmi d'autres. C'est le principal facteur qui détermine la fiabilité à long terme de l'étanchéité, et la plupart des ingénieurs sous-estiment considérablement son impact.

Table des matières

- Qu'arrive-t-il aux matériaux d'étanchéité à différentes températures ?

- Comment la dilatation thermique affecte-t-elle la géométrie de l'interface d'étanchéité ?

- Quelles sont les plages de température qui posent le plus de problèmes d'étanchéité ?

- Quelles sont les meilleures pratiques pour les applications critiques en termes de température ?

- FAQ sur les effets de la température sur l'étanchéité des presse-étoupes

Qu'arrive-t-il aux matériaux d'étanchéité à différentes températures ?

Les changements de température modifient fondamentalement la structure moléculaire et les propriétés mécaniques des matériaux d'étanchéité, créant des variations de performance spectaculaires que la plupart des ingénieurs ne prennent pas en compte.

Les joints en élastomère voient leur dureté augmenter de 2 à 3 points Shore A par baisse de température de 10°C, tandis que les joints en acier inoxydable augmentent de 2 à 3 points Shore A par baisse de température de 10°C. jeu de compression2 chute de façon exponentielle en dessous de -20°C, et stress relaxation3 s'accélère de 50% pour chaque augmentation de température de 10°C au-dessus de +60°C. Ces changements de propriétés des matériaux se traduisent directement par des variations de la force d'étanchéité qui peuvent compromettre les indices IP et permettre la pénétration de l'humidité.

Modifications des propriétés des matériaux en fonction de la température

Variations de la dureté des élastomères :

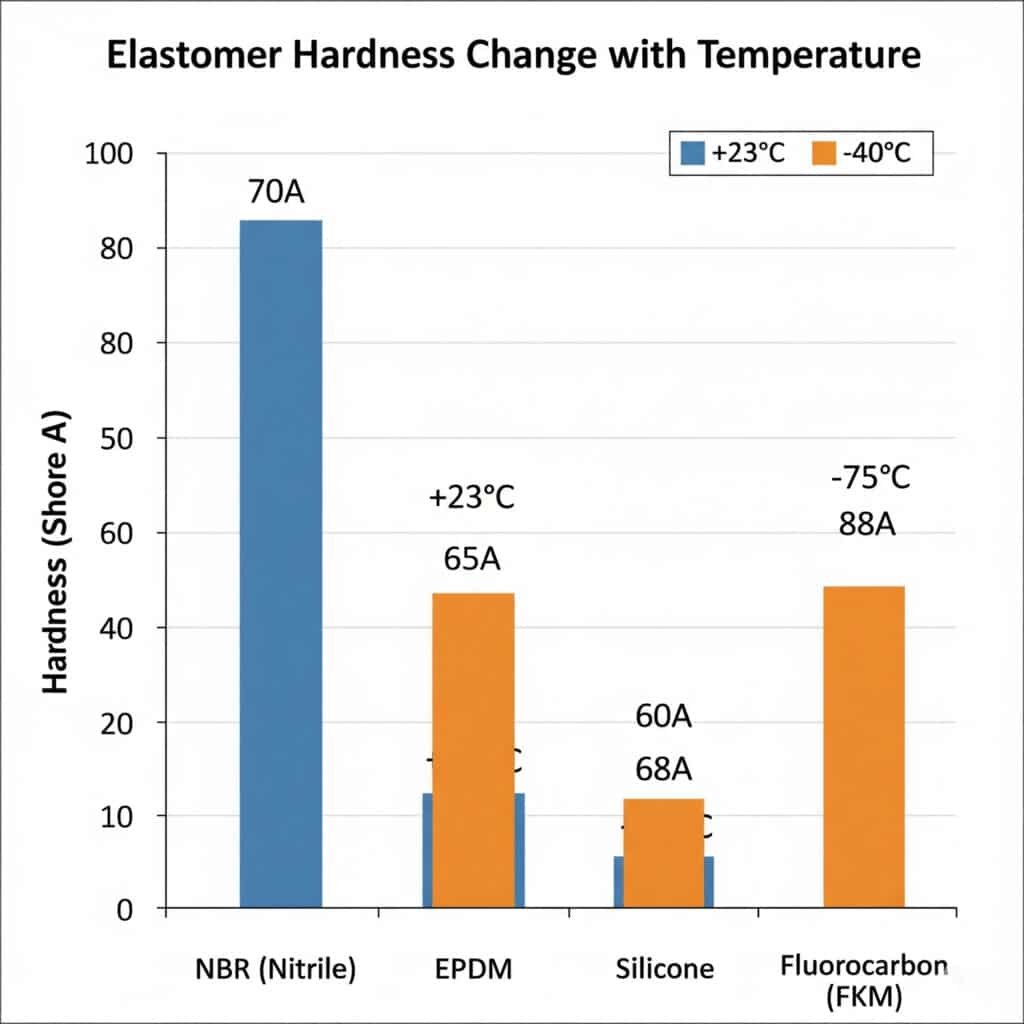

L'effet le plus immédiat de la température est le changement de dureté. Nos tests en laboratoire montrent que

- Joints NBR (Nitrile) : 70 Shore A à +23°C → 85 Shore A à -40°C

- Joints en EPDM : 65 Shore A à +23°C → 78 Shore A à -40°C

- Joints en silicone : 60 Shore A à +23°C → 68 Shore A à -40°C

- Fluorocarbone (FKM) : 75 Shore A à +23°C → 88 Shore A à -40°C

Cette augmentation de la dureté réduit la capacité du joint à se conformer aux irrégularités de la surface, créant ainsi des voies de fuite potentielles.

Performance en matière de compression et de récupération

Effets à basse température :

En dessous de -20°C, la plupart des élastomères perdent leur capacité de récupération élastique :

- Augmentation du jeu de compression de 15% à température ambiante à 45-60% à -40°C

- Délai de récupération s'étend de quelques secondes à quelques heures ou à une déformation permanente

- Force d'étanchéité baisse de 30-50% en raison de la réduction de la pression élastique

Effets à haute température :

Au-dessus de +80°C, un vieillissement accéléré se produit :

- Détente en cas de stress augmente de façon exponentielle, ce qui réduit la force d'étanchéité à long terme.

- Dégradation chimique rompt les chaînes de polymères, provoquant un durcissement permanent

- Dégazage crée des vides et réduit la densité du matériau

Sélection des matériaux pour les températures extrêmes

Hassan, qui gère plusieurs installations pétrochimiques en Arabie Saoudite, a appris cette leçon à ses dépens. Ses premiers presse-étoupes étanches au NBR sont tombés en panne au bout de 6 mois dans des conditions ambiantes de +95°C. Après avoir opté pour nos modèles à étanchéité FKM conçus pour un fonctionnement continu à +150°C, il a obtenu un service fiable de plus de 5 ans. "Le coût initial était plus élevé de 40%, mais le coût total de possession a baissé de 70%", m'a-t-il dit lors de notre dernière visite de l'usine.

Matériaux d'étanchéité optimisés en fonction de la température :

| Plage de température | Matériau recommandé | Principaux avantages | Applications typiques |

|---|---|---|---|

| De -40°C à +80°C | EPDM | Excellente flexibilité à basse température | Industrie générale |

| De -30°C à +120°C | NBR | Résistance chimique | Automobile, machines |

| De -40°C à +200°C | FKM (Viton) | Stabilité supérieure à haute température | Aérospatiale, chimie |

| De -60°C à +180°C | Silicone | Large gamme de températures | Électronique, médical |

Comment la dilatation thermique affecte-t-elle la géométrie de l'interface d'étanchéité ?

La dilatation thermique crée des changements géométriques qui peuvent ouvrir des voies de fuite ou soumettre les composants d'étanchéité à des contraintes excessives, d'où l'importance d'une conception adéquate pour les applications soumises à des variations de température.

Les écarts de dilatation thermique entre les corps de presse-étoupe en métal et les câbles en plastique créent des écarts d'interface de 0,05 à 0,3 mm dans les plages de température habituelles, tandis que les différents taux de dilatation entre les composants en laiton, en aluminium et en acier peuvent générer des contraintes internes supérieures à 150 MPa qui déforment les surfaces d'étanchéité. Ces changements dimensionnels doivent être pris en compte dans le cadre d'une conception appropriée, sous peine de compromettre l'intégrité de l'étanchéité.

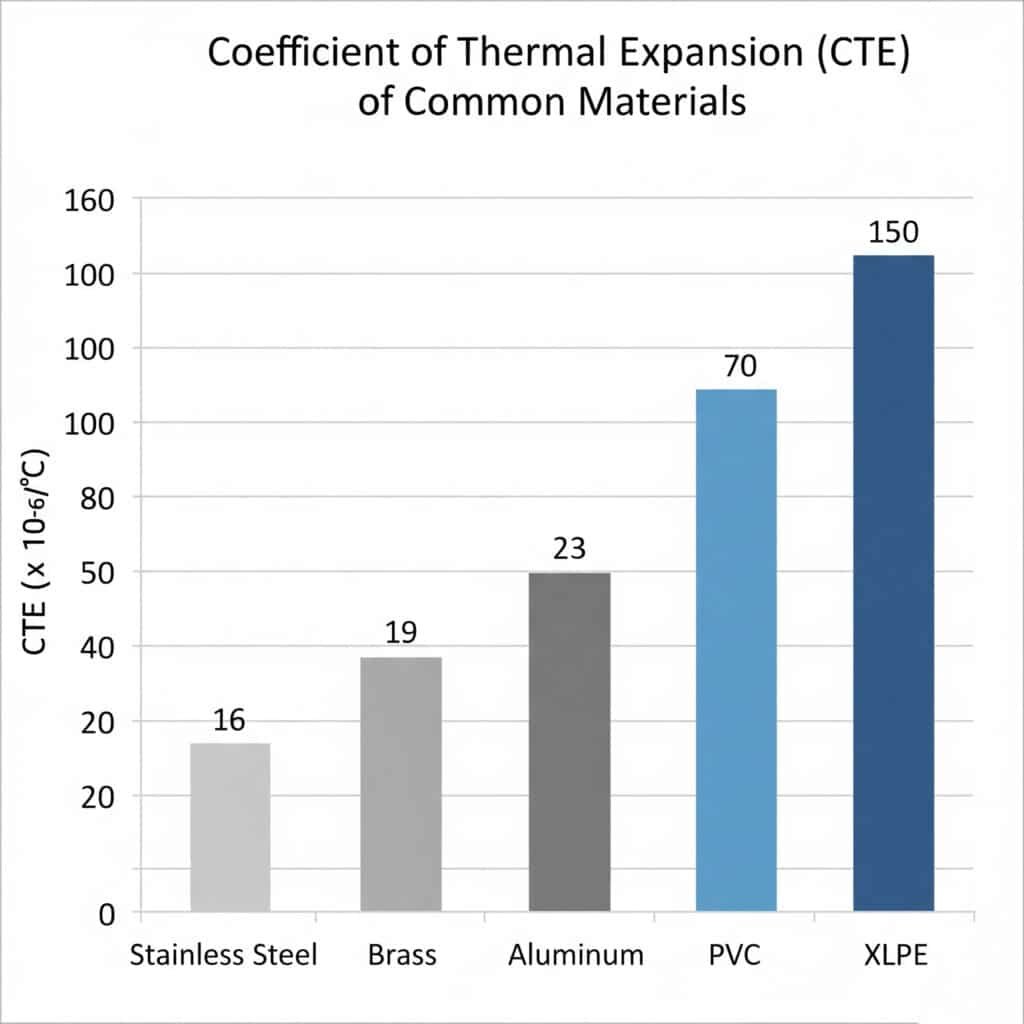

Désadaptation du coefficient de dilatation thermique (CDT)

Combinaisons de matériaux critiques :

- Corps de presse-étoupe en laiton : 19 × 10-⁶/°C

- Gaine de câble en PVC : 70 × 10-⁶/°C

- Isolation du câble XLPE : 150 × 10-⁶/°C

- Presse-étoupe en aluminium : 23 × 10-⁶/°C

- Acier inoxydable : 16 × 10-⁶/°C

Calcul de la formation de l'écart

Pour un presse-étoupe M25 typique avec une longueur d'étanchéité de 25 mm subissant une variation de température de 60°C :

Câble en PVC dans un presse-étoupe en laiton :

- Expansion du câble : 25mm × (70 × 10-⁶) × 60°C = 0,105mm

- Expansion du presse-étoupe : 25mm × (19 × 10-⁶) × 60°C = 0,029mm

- Formation d'un écart net : 0,076 mm

Cet écart de 0,076 mm est suffisant pour compromettre l'étanchéité IP68 et permettre la pénétration de l'humidité.

Génération de contraintes à partir d'une expansion contrainte

Lorsque la dilatation thermique est limitée par un montage rigide, des contraintes internes se développent :

Calcul des contraintes :

σ = E × α × ΔT

Pour le laiton contraint lors d'un chauffage à 60°C :

σ = 110 000 MPa × 19 × 10-⁶ × 60°C = 125 MPa

Ce niveau de stress peut être à l'origine de :

- Déformation de la gorge du joint modification des taux de compression

- Changements dans l'engagement des fils affectant le couple d'assemblage

- Dégradation de l'état de surface créer de nouvelles voies de fuite

Solutions de conception pour la dilatation thermique

Conception de joints flottants :

- Permet un mouvement contrôlé tout en maintenant un contact étanche

- Utiliser la compression à ressort pour tenir compte de l'expansion

- Mettre en place des barrières de scellement multiples pour assurer la redondance

Correspondance des matériaux :

- Choisir des matériaux de presse-étoupe dont l'ETC est similaire à celui des gaines de câbles.

- Utiliser des matériaux composites aux propriétés d'expansion adaptées

- Mise en place de joints de dilatation pour les longs trajets de câbles

Quelles sont les plages de température qui posent le plus de problèmes d'étanchéité ?

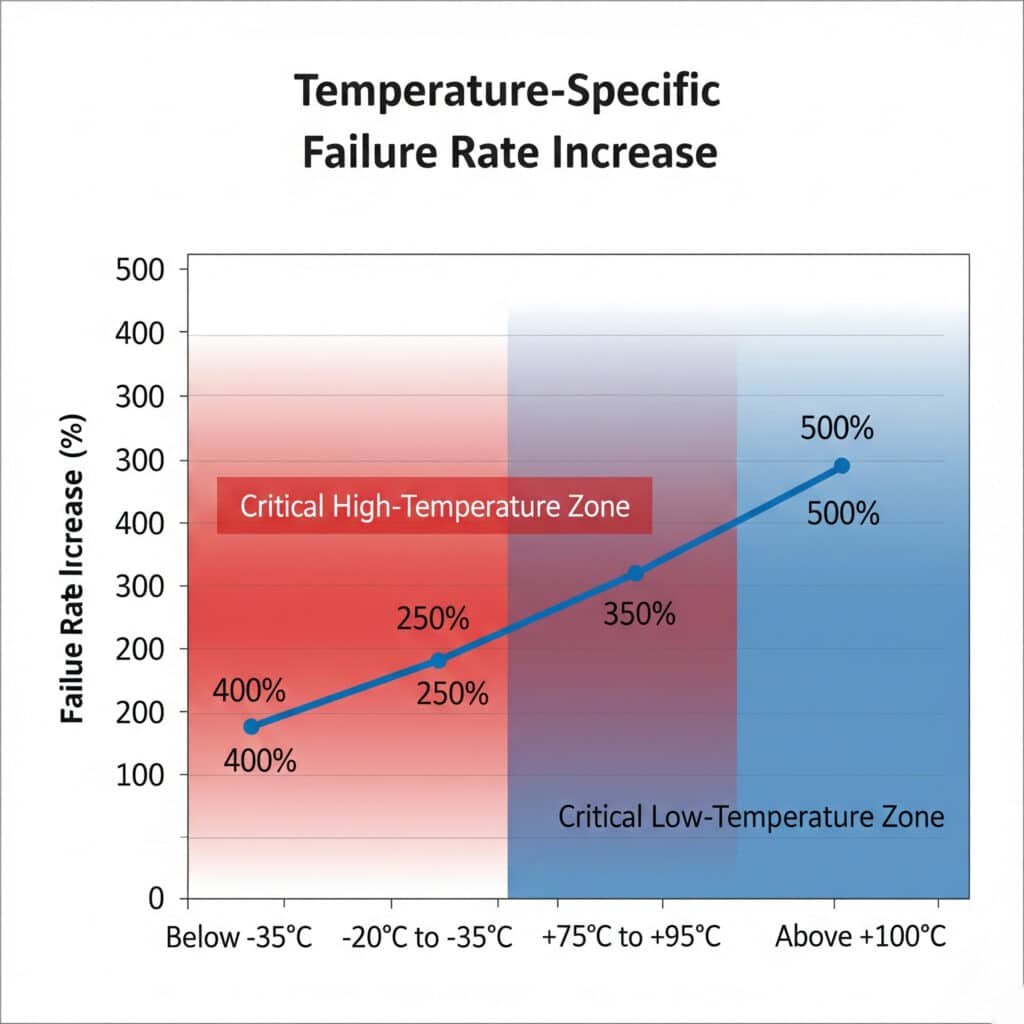

Notre analyse des défaillances sur le terrain révèle les plages de température spécifiques où se concentrent les problèmes d'étanchéité, ce qui permet de mettre en place des stratégies de prévention ciblées.

Les plages de température les plus problématiques sont -20°C à -35°C où la fragilité de l'élastomère est maximale (67% de défaillances à basse température), +75°C à +95°C où le vieillissement accéléré domine (54% de défaillances à haute température), et les cycles thermiques rapides à 0°C où les effets du gel et du dégel créent des concentrations de contraintes mécaniques. La compréhension de ces zones critiques permet de prendre des mesures de conception proactives.

Zone critique de basse température : -20°C à -35°C

Mécanismes de défaillance primaires :

- Fragilisation des élastomères : Transition vers le verre4 les effets réduisent la flexibilité

- Jeu de compression : Déformation permanente sous charge

- Choc thermique : Les changements rapides de température provoquent des fissures

- Formation de glace : La dilatation de l'eau crée des dommages mécaniques

Preuves sur le terrain :

Dans les installations arctiques, nous constatons que les taux de défaillance augmentent lorsque les températures descendent en dessous de -25°C avec les joints NBR standard. L'élastomère fragile ne peut pas maintenir la pression de contact contre les irrégularités de la surface.

Zone de haute température critique : +75°C à +95°C

Mécanismes de défaillance primaires :

- Vieillissement accéléré : Scission de la chaîne de polymères5 réduit l'élasticité

- Relaxation du stress : Perte progressive de la force d'étanchéité au fil du temps

- Dégradation chimique : Changements liés à l'oxydation et à la réticulation

- Dégazage : La perte de matière crée des vides et un durcissement

Impact sur le monde réel :

David, qui dirige une ferme solaire en Arizona, en a fait l'expérience. Des presse-étoupes prévus pour une température de +85°C ont cédé au bout de 18 mois lorsque les températures ambiantes ont atteint +92°C. Les températures de surface des presse-étoupes noirs ont dépassé +110°C, accélérant la dégradation des joints au-delà des limites de conception.

Stress dû au cyclage thermique : Cycles de congélation-décongélation

Scénarios les plus dommageables :

- Vélo quotidien : De -5°C à +25°C (installations extérieures)

- Cyclisme saisonnier : De -30°C à +60°C (climats extrêmes)

- Processus de cyclage : Températures industrielles variables

Effets mécaniques :

- Fatigue cracking : Les cycles de stress répétés affaiblissent les matériaux

- Pompage des joints : Les variations de pression provoquent des mouvements du joint

- Usure de l'interface : Le mouvement relatif dégrade les surfaces d'étanchéité

Statistiques de défaillance en fonction de la température

| Plage de température | Augmentation du taux d'échec | Cause première | Solution recommandée |

|---|---|---|---|

| En dessous de -35°C | 400% | Fragilité de l'élastomère | Joints en silicone basse température |

| De -20°C à -35°C | 250% | Kit de compression | EPDM à basse température |

| +75°C à +95°C | 300% | Vieillissement accéléré | Joints FKM haute température |

| Au-dessus de +100°C | 500% | Dégradation thermique | Etanchéité métal sur métal |

| Cyclage ±40°C | 180% | Fatigue | Modèles à ressort |

Quelles sont les meilleures pratiques pour les applications critiques en termes de température ?

La réussite des installations critiques en termes de température nécessite des approches systématiques portant sur la sélection des matériaux, les considérations de conception et les pratiques d'installation.

Les meilleures pratiques consistent à surdimensionner la compression des joints de 20-30% pour tenir compte des variations de température, à mettre en œuvre une redondance des doubles joints pour les applications critiques, à sélectionner des matériaux avec des marges de sécurité de ±20°C au-delà de la plage de fonctionnement, et à utiliser des conceptions à ressort qui maintiennent la force d'étanchéité à travers les cycles de dilatation thermique. Ces pratiques, développées à partir d'une vaste expérience sur le terrain, garantissent des performances d'étanchéité fiables sur l'ensemble du spectre des températures de fonctionnement.

Lignes directrices pour la sélection des matériaux

Marges de sécurité en matière de température :

Ne jamais faire fonctionner les joints à leur température nominale maximale. Nos données de fiabilité montrent :

- Marge ±10°C : 95% fiabilité à 10 ans

- Marge ±15°C : 98% fiabilité à 10 ans

- Marge ±20°C : 99,51 Fiabilité du TTP3T à 10 ans

Stratégies multi-matériaux :

Pour les plages de températures extrêmes, il convient de prendre en compte les éléments suivants

- Sceau primaire : Matériau haute performance (FKM, silicone)

- Sceau secondaire : Protection des sauvegardes avec différents matériaux

- Barrière tertiaire : Garniture mécanique pour une protection optimale

Techniques d'optimisation de la conception

Gestion de la compression :

- Compression initiale : 25-30% pour les applications standard

- Compensation de la température : 10-15% supplémentaire pour les cycles thermiques

- Chargement de printemps : Maintien de la force à travers les cycles d'expansion

- Compression progressive : Répartit le stress de manière uniforme

Considérations géométriques :

- Dimensions de la gorge du joint : Tenir compte de la dilatation thermique

- Finition de la surface : Ra 0,8μm maximum pour une étanchéité optimale

- Zone de contact : Maximiser pour réduire les concentrations de pression

- Support de sauvegarde : Empêche l'extrusion du joint sous pression

Bonnes pratiques d'installation

Conditionnement de la température :

Installer les presse-étoupes à des températures modérées (15-25°C) dans la mesure du possible. Cela permet d'assurer :

- Compression optimale du joint sans contrainte excessive

- Engagement correct du filetage sans liaison thermique

- Application correcte du couple pour une fiabilité à long terme

Procédures d'assemblage :

- Nettoyer toutes les surfaces d'étanchéité avec des solvants appropriés

- Vérifier l'absence de dommages y compris les rayures microscopiques

- Appliquer les lubrifiants appropriés compatible avec les matériaux d'étanchéité

- Couple de serrage selon les spécifications l'utilisation d'outils calibrés

- Vérifier la compression par une inspection visuelle

Contrôle de la qualité et essais

Essais de cyclage en température :

- Vieillissement accéléré : 1000 heures à la température maximale

- Choc thermique : Changements de température rapides (-40°C à +100°C)

- Test de pression : Vérification IP68 sur toute la plage de température

- Surveillance à long terme : Validation des performances sur le terrain

Points d'inspection critiques :

- Uniformité de la compression du joint la circonférence

- Profondeur d'engagement du filet et la qualité

- Contact de surface vérification au moyen d'un film sensible à la pression

- Maintien du couple après cyclage thermique

Stratégies de maintenance

Maintenance prédictive :

- Contrôle de la température : Suivre les conditions réelles d'exploitation

- Inspection des scellés : Contrôles visuels annuels des signes de dégradation

- Tests de performance : Vérification périodique de l'indice IP

- Calendrier de remplacement : Basé sur l'historique de l'exposition à la température

Procédures d'urgence :

- Protocoles de refroidissement rapide pour les situations de surchauffe

- Scellement temporaire les méthodes de réparation d'urgence

- Inventaire des pièces détachées pour les applications à température critique

- Kits de réparation sur le terrain à l'aide d'outils et de matériaux appropriés

Le principal enseignement tiré de 10 années d'applications à température critique est le suivant : une conception proactive et une sélection appropriée des matériaux permettent d'éviter 95% des défaillances d'étanchéité liées à la température. Les 5% restants sont généralement dus à des conditions de fonctionnement dépassant les spécifications de conception, ce qu'une surveillance adéquate peut éviter.

Conclusion

Les effets de la température sur l'étanchéité des presse-étoupes ne sont pas seulement des détails techniques - ils font la différence entre un fonctionnement fiable et des défaillances coûteuses. Des changements de dureté de l'élastomère qui réduisent la conformabilité aux écarts de dilatation thermique qui créent des voies de fuite, la température a un impact sur tous les aspects de la performance de l'étanchéité. Les données sont claires : une bonne prise en compte de la température lors de la conception et de l'installation permet d'éviter 95% des défaillances d'étanchéité, tandis que le fait d'ignorer ces effets garantit des problèmes. Que vous spécifiez des presse-étoupes pour des parcs éoliens dans l'Arctique ou des installations solaires dans le désert, la compréhension des effets de la température n'est pas facultative - elle est essentielle à la réussite de l'ingénierie.

FAQ sur les effets de la température sur l'étanchéité des presse-étoupes

Q : Quelle est la défaillance la plus fréquente des joints d'étanchéité des presse-étoupes liée à la température ?

A : Le durcissement de l'élastomère à basse température (-20°C à -35°C) est à l'origine de 67% des défaillances liées à la température. Les joints durcis perdent leur conformabilité et ne peuvent maintenir la pression de contact contre les irrégularités de la surface, ce qui permet la pénétration de l'humidité.

Q : De combien dois-je surdimensionner la compression des joints pour tenir compte des variations de température ?

A : Ajoutez 20-30% de compression supplémentaire par rapport aux exigences standard pour les applications avec une variation de température de ±40°C. Pour les cycles extrêmes (±60°C), envisager une compression supplémentaire 35-40% ou des modèles à ressort qui maintiennent la force automatiquement.

Q : Puis-je utiliser des joints NBR standard pour des applications à haute température ?

A : Les joints NBR standard sont limités à +80°C en fonctionnement continu. Au-dessus de +85°C, il faut passer à des joints FKM (Viton) prévus pour +150°C ou plus. L'augmentation du coût est généralement de 40-60%, mais elle permet d'éviter les défaillances prématurées et les coûts de remplacement.

Q : Comment calculer les écarts de dilatation thermique dans les assemblages de presse-étoupe ?

A : Utiliser la formule : Espace = Longueur × (CTE_câble - CTE_gland) × Changement de température. Pour une longueur d'étanchéité de 25 mm avec un câble en PVC dans un presse-étoupe en laiton soumis à un changement de température de 60°C : Écart = 25 × (70-19) × 10-⁶ × 60 = 0,077 mm.

Q : Quel est le meilleur matériau d'étanchéité pour les applications de cyclage à température extrême ?

A : Les joints en silicone offrent la plage de température la plus large (-60°C à +180°C) avec une excellente résistance aux cycles. Pour une résistance chimique combinée à des cycles de température, il convient d'envisager des formulations FKM conçues pour des applications de cyclage thermique.

-

Découvrez l'échelle Shore A, une méthode standard pour mesurer la dureté ou le duromètre des matériaux polymères souples tels que le caoutchouc. ↩

-

Comprendre cette propriété critique des matériaux, qui mesure la déformation permanente d'un élastomère après avoir été soumis à une contrainte prolongée. ↩

-

Explorer le phénomène de relaxation de la contrainte, où la contrainte dans un matériau contraint diminue avec le temps. ↩

-

Découvrez la science qui sous-tend la température de transition vitreuse (Tg), le point auquel un polymère passe d'un état rigide à un état plus souple. ↩

-

Découvrez ce mécanisme de dégradation où les liaisons chimiques de la colonne vertébrale d'un polymère sont rompues, souvent sous l'effet de la chaleur ou de l'oxydation. ↩