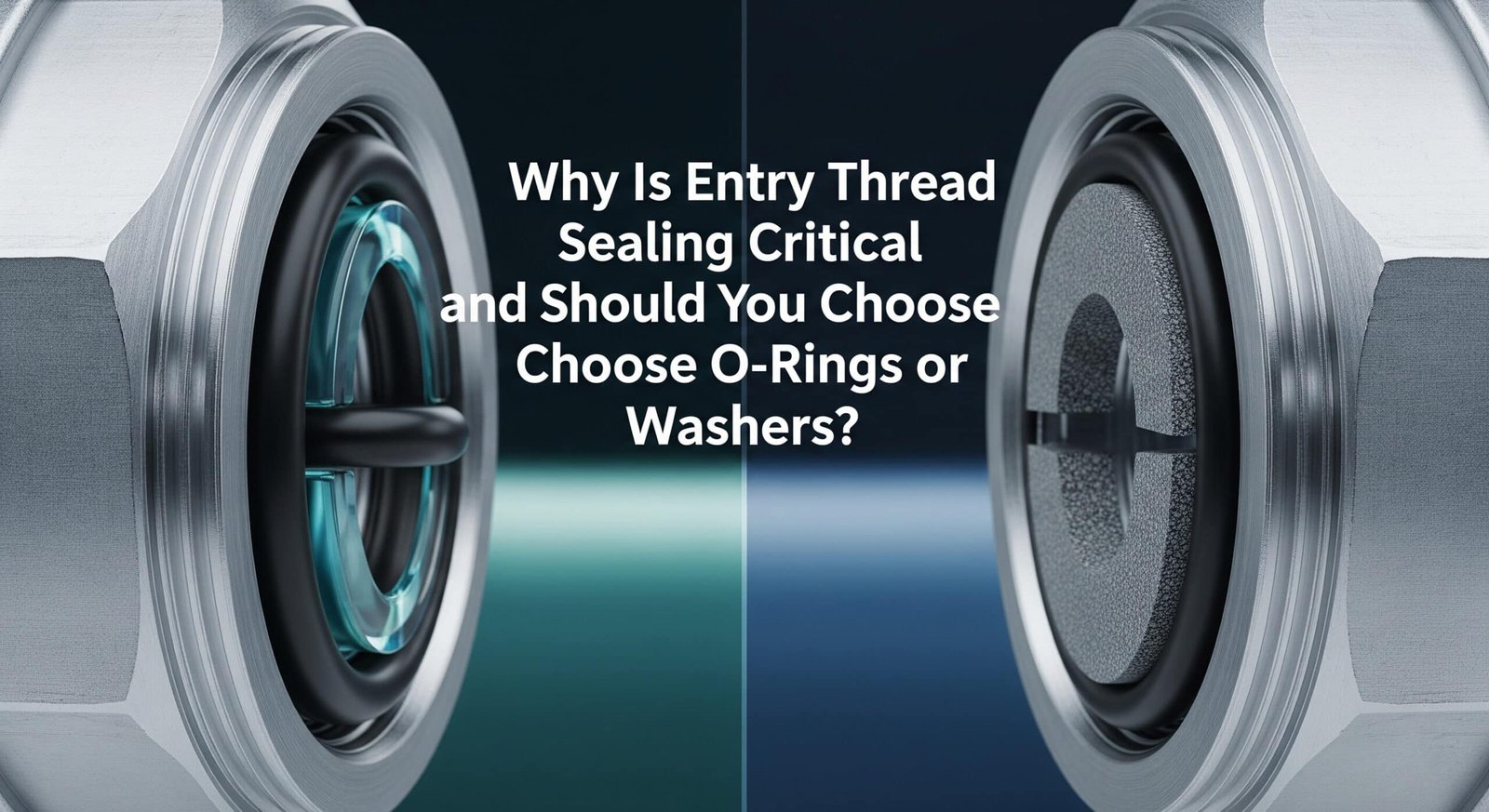

Les défaillances d'étanchéité des filetages d'entrée provoquent des dommages catastrophiques aux équipements, des risques électriques et des temps d'arrêt coûteux lorsque l'humidité, la poussière et les contaminants pénètrent dans les raccords de presse-étoupe, mais de nombreuses installations utilisent des méthodes d'étanchéité inadéquates qui échouent sous la pression, les cycles de température ou les vibrations. Les rondelles plates traditionnelles se compriment souvent de manière inégale, créent des voies de fuite et perdent de leur efficacité au fil du temps, tandis que les joints toriques mal choisis peuvent s'extruder, se fissurer ou se dégrader dans des environnements difficiles, laissant l'équipement critique vulnérable à la pénétration de l'environnement.

L'étanchéité du filetage d'entrée est essentielle pour maintenir Indices IP1 Les joints toriques offrent des performances d'étanchéité supérieures grâce à un contact à 360 degrés et à une compression constante, tandis que les rondelles offrent une installation plus simple mais une capacité d'étanchéité limitée, ce qui fait des joints toriques le choix privilégié pour les applications exigeantes nécessitant une protection fiable à long terme. Le choix entre les joints toriques et les rondelles dépend des exigences de l'application, des conditions environnementales et des performances attendues.

Ayant travaillé avec des responsables d'installations sur des plates-formes offshore en mer du Nord, des usines chimiques au Texas et des usines de fabrication en Allemagne, j'ai pu constater de visu qu'une bonne étanchéité des filetages d'entrée peut faire la différence entre un fonctionnement fiable et des défaillances coûteuses. Permettez-moi de partager avec vous les connaissances essentielles pour sélectionner la bonne méthode d'étanchéité pour vos applications de presse-étoupe.

Table des matières

- Pourquoi l'étanchéité du filetage d'entrée est-elle si importante pour les presse-étoupes ?

- Comment les joints toriques et les rondelles se comparent-ils pour l'étanchéité des filetages ?

- Quand faut-il choisir les joints toriques plutôt que les rondelles ?

- Quelles sont les meilleures pratiques d'installation pour chaque méthode d'étanchéité ?

- Comment maintenir la performance de l'étanchéité à long terme ?

- FAQ sur l'étanchéité des filetages d'entrée

Pourquoi l'étanchéité du filetage d'entrée est-elle si importante pour les presse-étoupes ?

L'étanchéité du filetage d'entrée empêche l'humidité, la poussière et les contaminants de pénétrer dans les boîtiers électriques par les raccords de presse-étoupe, ce qui permet de maintenir les indices IP, d'empêcher la corrosion et de garantir la sécurité électrique en créant une barrière fiable entre les environnements difficiles et les équipements sensibles logés dans les boîtiers.

Il est essentiel de comprendre la nature critique de l'étanchéité des filetages, car même de petites défaillances des joints peuvent entraîner des dommages catastrophiques à l'équipement et des risques pour la sécurité.

Exigences en matière de protection de l'environnement

Prévention de la pénétration de l'humidité : L'étanchéité du filetage empêche la pénétration de l'eau qui peut provoquer des courts-circuits, des défauts de mise à la terre et la corrosion de l'équipement, ce qui est particulièrement critique dans les environnements de lavage extérieurs, marins et industriels.

Exclusion des poussières et des particules : Une bonne étanchéité permet de maintenir les indices de protection contre la pénétration de la poussière (IP5X/IP6X) en empêchant les particules fines de pénétrer dans les boîtiers et de contaminer les connexions électriques ou les composants sensibles.

Résistance chimique : Les joints filetés doivent résister aux produits chimiques agressifs, aux huiles et aux solvants susceptibles de dégrader les matériaux d'étanchéité et de compromettre la protection dans les environnements industriels.

Gestion du différentiel de pression : Les systèmes d'étanchéité doivent supporter les différences de pression causées par les changements de température, les variations d'altitude et les conditions du processus sans perdre leur intégrité.

Indice IP Maintenance

Normes de classement IP : L'étanchéité du filetage du presse-étoupe influe directement sur l'indice de protection IP de l'ensemble du boîtier, une bonne étanchéité étant essentielle pour atteindre et maintenir les niveaux de protection IP65, IP67 ou IP68.

Exigences en matière de tests : La vérification de l'indice IP exige que le scellement du filetage résiste à des essais normalisés de pulvérisation d'eau, d'immersion et de pénétration de la poussière sans permettre la pénétration.

Conformité de la certification : De nombreuses applications exigent des indices IP certifiés pour l'assurance, la conformité réglementaire et les normes de sécurité, ce qui rend obligatoire une étanchéité fiable des filetages.

Performance à long terme : Les indices IP doivent être maintenus tout au long de la durée de vie de l'équipement, ce qui nécessite des matériaux d'étanchéité et des conceptions qui résistent au vieillissement et à la dégradation de l'environnement.

Considérations relatives à la sécurité électrique

Prévention des défauts à la terre : La pénétration de l'humidité par l'intermédiaire d'un joint de filetage défectueux peut créer des défauts de mise à la terre qui déclenchent des dispositifs de protection et créent des risques électriques pour le personnel.

Intégrité de l'isolation : La pénétration de l'eau peut réduire la résistance de l'isolation et créer des voies de cheminement qui compromettent la sécurité électrique et les performances de l'équipement.

Risques d'éclair d'arc électrique : La contamination due à un défaut d'étanchéité peut augmenter le risque de Dangers de l'éclair d'arc électrique2 en cas d'entretien ou d'anomalie.

Protection de l'équipement : Le scellement des filetages protège les équipements électriques coûteux des dommages environnementaux qui peuvent entraîner une défaillance prématurée et des remplacements coûteux.

Marcus, responsable de la maintenance dans une grande usine de construction automobile à Stuttgart, en Allemagne, a pris conscience de l'importance d'une bonne étanchéité des filetages lors de l'agrandissement d'une installation. Son équipe a d'abord utilisé des rondelles plates standard sur les presse-étoupes desservant des commandes critiques de la ligne de production, pensant qu'elles fourniraient une étanchéité adéquate. Au cours du premier cycle de lavage à haute pression, plusieurs presse-étoupes ont fui, permettant aux produits chimiques de nettoyage de pénétrer dans les panneaux de contrôle et causant 50 000 euros de dommages aux équipements et trois jours d'arrêt de production. Nous avons remplacé les rondelles plates par des joints toriques NBR de haute qualité conçus pour résister aux produits chimiques, ce qui a permis d'éliminer les problèmes de fuite et de garantir une protection fiable lors des cycles de nettoyage agressifs. 😊

Comment les joints toriques et les rondelles se comparent-ils pour l'étanchéité des filetages ?

Les joints toriques assurent une étanchéité supérieure grâce à une compression radiale à 360 degrés et à une pression de contact constante, tandis que les rondelles offrent une installation plus simple mais reposent sur une étanchéité frontale qui peut être compromise par des irrégularités de surface, une compression inégale et la dégradation du matériau, ce qui rend les joints toriques plus fiables pour les applications d'étanchéité critiques.

Il est essentiel de comprendre les différences fondamentales entre ces méthodes d'étanchéité pour choisir la bonne approche pour votre application.

Mécanismes d'étanchéité par joint torique

Compression radiale : Les joints toriques assurent l'étanchéité par une compression radiale contrôlée dans des rainures usinées, ce qui permet d'obtenir une pression d'étanchéité constante sur toute la circonférence, quelles que soient les variations de l'installation.

Conception auto-énergisante : La pression différentielle sur le joint énergise les joints toriques, augmentant la force d'étanchéité lorsque la pression du système augmente, ce qui les rend idéaux pour les applications dans les réservoirs sous pression.

Flexibilité des matériaux : Les matériaux des joints toriques peuvent être sélectionnés en fonction de la compatibilité chimique, des plages de température et des conditions environnementales spécifiques, offrant ainsi des options de personnalisation supérieures.

Protection des rainures : Les rainures usinées protègent les joints toriques contre les dommages pendant l'installation et le fonctionnement, tout en assurant une compression et une géométrie d'étanchéité correctes.

Caractéristiques d'étanchéité de la rondelle

Étanchéité de la face : Les rondelles créent des joints par compression axiale entre des surfaces planes, ce qui nécessite des surfaces lisses et parallèles et un serrage uniforme pour une étanchéité efficace.

Déformation des matériaux : L'étanchéité dépend de la déformation du matériau de la rondelle pour se conformer aux irrégularités de la surface, l'efficacité étant limitée par les propriétés du matériau et la finition de la surface.

Simplicité d'installation : Les rondelles ne nécessitent pas de rainures spéciales ou de dimensions précises, ce qui facilite leur installation et leur remplacement sur le terrain.

Rapport coût-efficacité : Les rondelles standard sont généralement moins chères que les joints toriques et les composants rainurés, ce qui les rend intéressantes pour les applications sensibles aux coûts.

Tableau de comparaison des performances

| Aspect de l'étanchéité | Joints toriques | Rondelles | Gagnant |

|---|---|---|---|

| Fiabilité de l'étanchéité | Excellent contact à 360 | Bon avec des surfaces adéquates | Joints toriques |

| Résistance à la pression | Conception auto-énergisante3 | Limité par la compression | Joints toriques |

| Cycle de température | Maintient l'élasticité | Peut perdre la compression | Joints toriques |

| Résistance chimique | Options spécifiques aux matériaux | Choix limité de matériaux | Joints toriques |

| Facilité d'installation | Nécessite une rainure/précision | Conception simple d'encastrement | Rondelles |

| Coût | Coût initial plus élevé | Coût inférieur des matériaux | Rondelles |

| Maintenance | Longue durée de vie | Remplacement plus fréquent | Joints toriques |

| Résistance aux vibrations | Maintien de la compression | Peut se desserrer avec le temps | Joints toriques |

Options et sélection des matériaux

Matériaux des joints toriques : NBR (Nitrile)4EPDM, Viton5Le silicone et les composés spécialisés offrent une résistance chimique, des plages de température et des caractéristiques de performance spécifiques pour les applications exigeantes.

Matériaux de lavage : Le caoutchouc, le liège, la fibre, le métal et les matériaux composites offrent différents niveaux de performance d'étanchéité, de résistance chimique et de capacité de température.

Compatibilité environnementale : Le choix du matériau doit tenir compte de l'exposition aux produits chimiques, aux températures extrêmes, aux rayons UV et à l'ozone afin de garantir une étanchéité à long terme.

Conformité réglementaire : Certaines applications requièrent des approbations de matériaux spécifiques telles que la certification FDA, NSF ou WRAS pour le contact avec les aliments, les produits pharmaceutiques ou l'eau potable.

Quand faut-il choisir les joints toriques plutôt que les rondelles ?

Choisissez les joints toriques pour les applications à haute pression, les exigences d'étanchéité critiques, les environnements chimiques difficiles, les températures extrêmes et les situations exigeant une fiabilité à long terme, tandis que les rondelles conviennent aux applications à basse pression, sensibles aux coûts, avec un accès facile à la maintenance et des conditions environnementales standard.

Le choix entre les joints toriques et les rondelles doit être basé sur une évaluation systématique des exigences de l'application et des performances attendues.

Applications à haute performance

Raccords pour réservoirs sous pression : Les applications présentant d'importantes différences de pression requièrent les caractéristiques d'auto-alimentation des joints toriques et une étanchéité fiable dans des conditions de pression variables.

Installations en zone dangereuse : Les applications en atmosphère explosive exigent la plus grande fiabilité d'étanchéité pour éviter les sources d'inflammation, ce qui fait des joints toriques le choix privilégié pour les installations critiques en matière de sécurité.

Marine et offshore : Le brouillard salin, le lavage sous pression et les conditions climatiques extrêmes exigent des joints toriques une résistance supérieure à l'environnement et des performances d'étanchéité à long terme.

Traitement chimique : Les produits chimiques agressifs et les solvants peuvent rapidement dégrader les matériaux des rondelles standard, tandis que les composés des joints toriques spécialisés offrent une résistance chimique spécifique.

Applications sensibles aux coûts

Standard Industriel : Les applications industrielles générales dans des conditions environnementales modérées peuvent utiliser les laveurs de manière efficace s'ils sont correctement sélectionnés et entretenus.

Installations temporaires : Les installations à court terme ou temporaires pour lesquelles un remplacement facile est acceptable peuvent bénéficier de la simplicité de la rondelle et d'un coût inférieur.

Systèmes à basse pression : Les applications ne présentant pas de différences de pression significatives peuvent souvent obtenir une étanchéité adéquate avec des rondelles de qualité et une installation correcte.

Installations à grand volume : De grandes quantités de presse-étoupes dans des applications non critiques peuvent justifier l'utilisation de rondelles pour des raisons d'économie lorsque l'accès à la maintenance est aisé.

Considérations environnementales

Cyclage en température : Les applications soumises à d'importantes variations de température requièrent la capacité des joints toriques à maintenir l'étanchéité à travers les cycles de dilatation et de contraction thermiques.

Environnements vibratoires : Les machines et les équipements soumis à des vibrations bénéficient de la résistance des joints toriques au desserrage et à la dégradation de l'étanchéité dans des conditions dynamiques.

Exposition aux UV : Les installations extérieures nécessitent des matériaux d'étanchéité résistants aux UV, avec des composés de joints toriques spécialisés offrant une résistance supérieure aux intempéries.

Nettoyage chimique : Les applications agroalimentaires et pharmaceutiques nécessitant un nettoyage agressif bénéficient de la résistance chimique et de la facilité de nettoyage des joints toriques.

Hassan, qui dirige une usine pétrochimique à Jubail, en Arabie saoudite, a dû faire face à des exigences d'étanchéité difficiles pour les presse-étoupes des instruments de sécurité critiques. Les variations extrêmes de température (de 50°C à -20°C pendant le traitement du GNL), combinées à l'exposition aux vapeurs d'hydrocarbures et aux exigences de lavage à haute pression, ont rendu les rondelles standard inadaptées. Ses premières installations scellées par des rondelles ont échoué en l'espace de six mois, provoquant des alarmes du système de sécurité et des problèmes de conformité à la réglementation. Nous avons fourni des presse-étoupes avec des systèmes d'étanchéité à joints toriques Viton® conçus pour résister aux hydrocarbures et aux cycles de températures extrêmes, ce qui a permis d'obtenir cinq années de service fiable sans défaillance des joints et de maintenir une conformité totale avec les réglementations.

Quelles sont les meilleures pratiques d'installation pour chaque méthode d'étanchéité ?

Une installation correcte requiert des techniques spécifiques pour chaque méthode d'étanchéité, les joints toriques nécessitant une inspection minutieuse de la gorge, une lubrification et un contrôle de la compression, tandis que les rondelles nécessitent une préparation de la surface, une application correcte du couple et une vérification de l'alignement pour obtenir des performances d'étanchéité et une longévité optimales.

La qualité de l'installation a une incidence directe sur les performances d'étanchéité et la durée de vie, ce qui fait que des techniques appropriées sont essentielles pour un fonctionnement fiable.

Procédures d'installation des joints toriques

Inspection de la rainure : Vérifier les dimensions de la gorge, l'état de surface et l'absence d'entailles, de rayures ou de contamination susceptibles d'endommager le joint torique ou de compromettre l'étanchéité.

Sélection des joints toriques : Confirmer que la taille, le matériau et la dureté du joint torique sont adaptés à l'application spécifique, en vérifiant qu'il n'est pas endommagé, vieilli ou contaminé avant de l'installer.

Application de lubrification : Appliquer un lubrifiant approprié pour faciliter l'installation et éviter d'endommager les joints toriques, en utilisant des lubrifiants compatibles qui ne dégradent pas le matériau d'étanchéité.

Technique d'installation : Installer les joints toriques sans les tordre, les étirer ou les pincer, en utilisant les outils et les techniques appropriés pour éviter de les endommager pendant l'assemblage.

Meilleures pratiques pour l'installation d'un lave-linge

Préparation de la surface : S'assurer que les surfaces d'accouplement sont propres, planes et exemptes de rayures, de corrosion ou de débris susceptibles d'empêcher la compression et l'étanchéité de la rondelle.

Inspection du lave-linge : Vérifier que les rondelles ne sont pas endommagées, qu'elles ont la bonne taille et qu'elles sont en bon état. Remplacer les rondelles qui présentent des signes de vieillissement, de fissuration ou de déformation.

Application du couple : Appliquer le couple de serrage approprié par étapes à l'aide d'outils calibrés, en suivant les spécifications du fabricant, afin d'obtenir une compression uniforme sans serrage excessif.

Vérification de l'alignement : Veiller à l'alignement correct des composants filetés afin d'éviter une compression inégale de la rondelle et une défaillance potentielle du joint.

Erreurs d'installation courantes

Surcompression : Un serrage excessif peut endommager les joints toriques ou les rondelles, réduisant ainsi l'efficacité de l'étanchéité et la durée de vie, tout en risquant de provoquer une défaillance du composant.

Sous-compression : Une compression insuffisante ne permet pas d'obtenir une étanchéité correcte, ce qui entraîne des fuites et des infiltrations dans l'environnement qui vont à l'encontre de l'objectif du système d'étanchéité.

Le cross-threading : Un mauvais engagement des filets peut endommager les composants et empêcher une bonne étanchéité, ce qui nécessite une attention particulière à l'alignement des filets lors de l'assemblage.

Contamination : La saleté, les débris ou les matériaux incompatibles peuvent compromettre les performances d'étanchéité, ce qui nécessite des pratiques d'assemblage propres et une manipulation appropriée des matériaux.

Mesures de contrôle de la qualité

Vérification du couple : Utiliser des outils dynamométriques calibrés et suivre les séquences de serrage spécifiées pour assurer une compression constante et correcte du joint dans toutes les installations.

Test d'étanchéité : Effectuer les essais d'étanchéité appropriés en utilisant la pression, le vide ou des méthodes de traçage pour vérifier l'intégrité de l'étanchéité avant de mettre l'équipement en service.

Documentation : Enregistrer les détails de l'installation, y compris les valeurs de couple, les matériaux d'étanchéité et les résultats des tests pour la planification de l'entretien et le dépannage.

Exigences en matière de formation : S'assurer que le personnel d'installation comprend les techniques appropriées et a accès aux outils et matériaux adéquats pour des installations de qualité.

Comment maintenir la performance de l'étanchéité à long terme ?

Les performances d'étanchéité à long terme nécessitent des programmes d'inspection réguliers, des intervalles de remplacement appropriés, une surveillance de l'environnement et des programmes de maintenance préventive qui tiennent compte de la dégradation des joints, de la compatibilité des matériaux et de l'évolution des conditions d'exploitation afin de garantir une protection continue tout au long de la durée de vie de l'équipement.

La planification de la maintenance est essentielle car les systèmes d'étanchéité peuvent se dégrader progressivement sans signes apparents jusqu'à ce qu'une défaillance catastrophique se produise.

Programmes d'inspection et de surveillance

Inspections visuelles : Inspection visuelle régulière des presse-étoupes pour détecter les signes de fuite, de corrosion ou de dommages physiques qui pourraient indiquer une dégradation ou une défaillance du joint.

Test de performance : Contrôle périodique de l'intégrité de l'étanchéité à l'aide de méthodes appropriées telles que les essais de pression, la mesure de la résistance de l'isolation ou la détection des fuites.

Surveillance de l'environnement : Suivi des conditions environnementales, notamment la température, l'exposition aux produits chimiques et le rayonnement UV, qui peuvent affecter les propriétés des matériaux d'étanchéité au fil du temps.

Évaluation de l'état : Évaluation systématique de l'état des joints en fonction de l'historique de l'entretien, de l'exposition à l'environnement et des recommandations du fabricant concernant les intervalles de remplacement.

Stratégies de maintenance préventive

Remplacement prévu : Remplacement proactif des composants d'étanchéité en fonction des données de durée de vie, des conditions environnementales et de la criticité de l'application.

Améliorations matérielles : Passage à des matériaux d'étanchéité plus performants lorsque les conditions d'exploitation changent ou que de meilleurs matériaux sont disponibles.

Amélioration du système : Mise en œuvre d'améliorations de la conception, telles qu'un meilleur drainage, une meilleure ventilation ou une meilleure protection, afin de réduire les contraintes environnementales exercées sur les systèmes d'étanchéité.

Gestion des pièces de rechange : Maintenir un stock approprié de joints de remplacement dans des conditions de stockage adéquates afin de garantir la qualité du matériel en cas de besoin.

Dépannage des défaillances des joints

Analyse des défaillances : Analyse systématique des joints défectueux afin d'identifier les causes profondes, notamment la dégradation des matériaux, les erreurs d'installation ou les insuffisances de conception.

Actions correctives : Mettre en œuvre des mesures correctives appropriées, telles que des changements de matériaux, des améliorations des procédures d'installation ou des modifications de la conception.

Suivi des performances : Suivi des améliorations des performances des joints après les actions correctives afin de vérifier l'efficacité et d'optimiser les stratégies de maintenance.

Documentation : Tenir des registres détaillés des défaillances, des mesures correctives et des améliorations des performances dans le cadre des programmes d'amélioration continue.

Conclusion

L'étanchéité des filetages d'entrée est essentielle pour assurer la protection et la sécurité des équipements. Le choix entre les joints toriques et les rondelles dépend des exigences de l'application, des conditions environnementales et des performances attendues. Les joints toriques offrent des performances d'étanchéité supérieures pour les applications exigeantes, tandis que les rondelles offrent des solutions rentables pour les installations moins critiques.

Pour réussir dans les applications d'étanchéité, il faut comprendre les différences fondamentales entre les méthodes d'étanchéité, choisir les bons matériaux, les bonnes techniques d'installation et les programmes d'entretien appropriés. Chez Bepto, nous proposons des solutions d'étanchéité par joint torique et par rondelle avec l'expertise technique nécessaire pour vous aider à sélectionner la bonne approche pour vos applications spécifiques, garantissant ainsi une performance et une protection fiables à long terme.

FAQ sur l'étanchéité des filetages d'entrée

Q : Quelle est la principale différence entre un joint torique et une rondelle d'étanchéité ?

A : Les joints toriques assurent une étanchéité par compression radiale à 360 degrés dans les rainures, tandis que les rondelles créent des étanchéités frontales par compression axiale entre les surfaces planes. Les joints toriques offrent une fiabilité d'étanchéité et une résistance à la pression supérieures, tandis que les rondelles sont plus simples et moins coûteuses à installer.

Q : Comment savoir quand remplacer les joints de presse-étoupe ?

A : Remplacez les joints lorsque vous remarquez des fissures, un durcissement ou une déformation visibles, si les tests d'étanchéité échouent, ou selon les intervalles de service recommandés par le fabricant. Les facteurs environnementaux tels que l'exposition aux produits chimiques et les cycles de température peuvent accélérer les besoins de remplacement.

Q : Est-il possible de remplacer les rondelles par des joints toriques sur les presse-étoupes existants ?

A : La mise à niveau dépend de la conception du presse-étoupe et de la présence ou non de rainures pour les joints toriques. Certains presse-étoupes sont conçus pour les deux méthodes d'étanchéité, tandis que d'autres nécessitent un remplacement complet pour s'adapter aux systèmes d'étanchéité par joints toriques.

Q : Quelles sont les causes de la défaillance de l'étanchéité du filetage des presse-étoupes ?

A : Les causes les plus courantes sont un couple d'installation incorrect, des matériaux d'étanchéité incompatibles, une contamination de la surface, des dommages dus à un serrage excessif, une dégradation de l'environnement et un vieillissement normal. Le choix de matériaux et de techniques d'installation appropriés permet d'éviter la plupart des défaillances.

Q : Comment choisir le matériau d'étanchéité adapté à mon application ?

A : Tenez compte de la plage de température de fonctionnement, de l'exposition aux produits chimiques, des exigences en matière de pression et des conditions environnementales. Le NBR convient pour les applications générales, l'EPDM pour la résistance aux intempéries et le Viton® pour la compatibilité chimique. Consultez les tableaux de compatibilité des matériaux pour connaître les produits chimiques spécifiques.

-

Voir un tableau détaillé expliquant ce que chaque chiffre d'un indice IP signifie pour la protection contre les solides et les liquides. ↩

-

Lisez un guide de sécurité officiel sur les causes de l'éclair d'arc électrique et les normes de prévention. ↩

-

Visionnez une animation technique qui montre comment la pression permet à un joint torique de créer une étanchéité plus forte. ↩

-

Consultez un guide des propriétés des matériaux pour voir comment le NBR (nitrile) se comporte avec différents produits chimiques. ↩

-

Découvrez le tableau de compatibilité chimique du Viton® (FKM) pour évaluer son utilisation dans des environnements difficiles. ↩