Introduction

Vous êtes-vous déjà demandé pourquoi certains connecteurs étanches tombent en panne après seulement quelques mois d'exposition à l'extérieur, alors que d'autres durent des décennies dans des environnements marins difficiles ? Le secret réside dans le choix du bon mécanisme d'étanchéité - une décision qui peut faire ou défaire l'ensemble de votre système électrique. Les joints toriques fournissent étanchéité dynamique1 pour les connexions amovibles, les joints offrent une étanchéité statique rentable pour les installations permanentes, tandis que l'encapsulage offre la protection ultime grâce à une encapsulation complète, chacun servant des applications spécifiques basées sur les exigences environnementales et les besoins de maintenance.

La semaine dernière, Marcus, d'une entreprise d'installation solaire de Phoenix, m'a appelé pour me faire part de sa frustration. Son équipe avait installé 500 boîtes de jonction de panneaux solaires avec un joint d'étanchéité de base, persuadée d'avoir choisi la bonne solution. Après la saison de la mousson en Arizona, 30% des connexions se sont rompues à cause d'une infiltration d'eau, causant $150 000 de dommages et menaçant leur réputation auprès d'un important client de l'entreprise de services publics.

Table des matières

- Quelles sont les trois principales méthodes d'étanchéité pour les connecteurs étanches ?

- Comment les joints toriques fonctionnent-ils dans les connecteurs étanches ?

- Quand choisir les solutions d'étanchéité des joints ?

- Pourquoi l'empotage est-il la méthode d'étanchéité ultime ?

- Comment choisir la bonne méthode d'étanchéité pour votre application ?

- FAQ sur l'étanchéité des connecteurs

Quelles sont les trois principales méthodes d'étanchéité pour les connecteurs étanches ?

Comprendre les différences fondamentales entre les mécanismes d'étanchéité est essentiel pour tout ingénieur ou responsable des achats qui s'occupe de connecteurs étanches. Chaque méthode offre des avantages et des limites distincts qui ont un impact direct sur les performances, les coûts et les exigences en matière de maintenance.

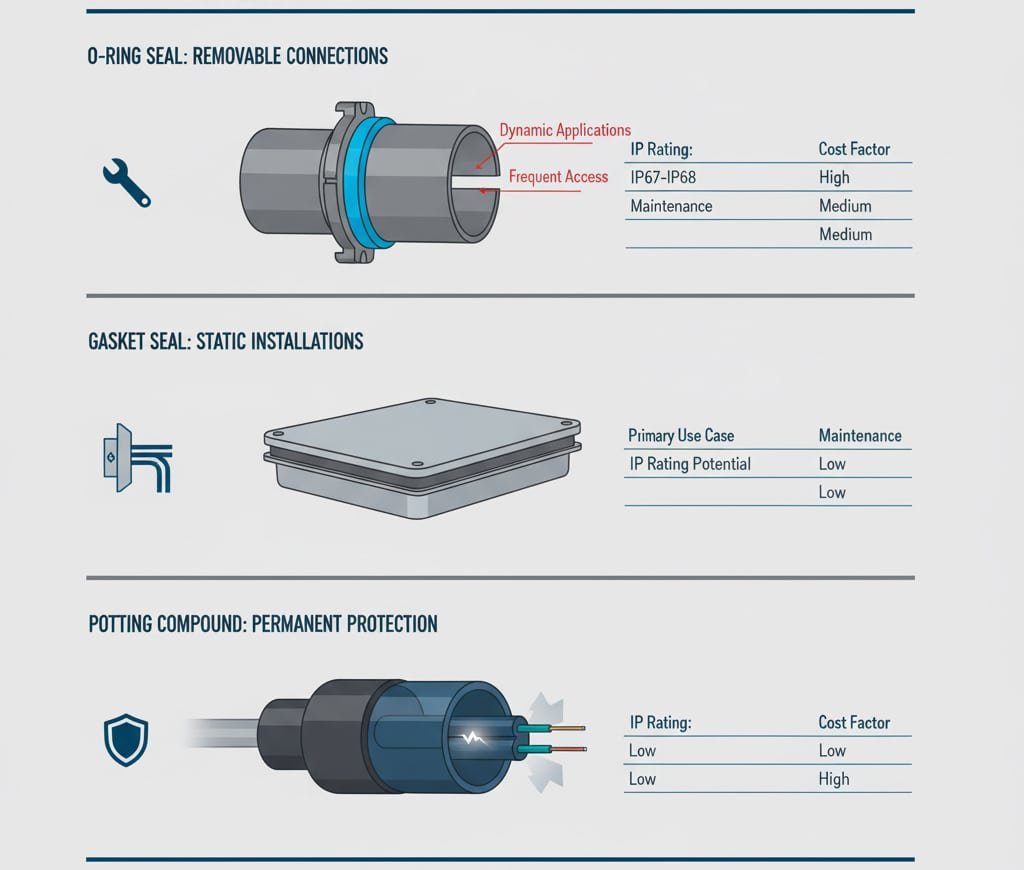

Les trois principales méthodes d'étanchéité sont les joints toriques pour les applications dynamiques nécessitant un accès régulier, les joints d'étanchéité pour les installations statiques privilégiant le rapport coût-efficacité et les composés d'enrobage pour une protection permanente dans les environnements extrêmes.

Comparaison des méthodes de scellement

| Méthode de scellement | Cas d'utilisation principal | Classement IP Potentiel | Niveau de maintenance | Facteur de coût |

|---|---|---|---|---|

| Joint torique | Connexions amovibles | IP67-IP68 | Élevé (remplacement périodique) | Moyen |

| Joint d'étanchéité | Installations statiques | IP65-IP67 | Faible (inspection annuelle) | Faible |

| Empotage | Protection permanente | IP68-IP69K | Aucun (sceau permanent) | Haut |

Facteurs clés de performance

L'efficacité de toute méthode d'étanchéité dépend de plusieurs facteurs critiques :

Conditions environnementales: Les cycles de température, l'exposition aux produits chimiques et les rayons UV ont tous une incidence sur la longévité des joints. Les joints toriques excellent dans les températures extrêmes mais nécessitent des contrôles de compatibilité des matériaux. Les joints offrent une large résistance chimique mais peuvent se dégrader sous l'effet des UV. L'enrobage offre une protection complète mais nécessite une sélection minutieuse des matériaux pour la compatibilité avec la dilatation thermique.

Exigences en matière de candidature: Les applications dynamiques nécessitant un accès fréquent favorisent les solutions à base de joints toriques, tandis que les installations permanentes bénéficient de l'encapsulage. Les joints conviennent bien aux applications semi-permanentes nécessitant un accès occasionnel.

Conformité réglementaire: Différentes industries imposent des normes d'étanchéité spécifiques. Les applications marines exigent souvent des solutions en pot pour les systèmes critiques, tandis que les applications automobiles peuvent accepter des joints toriques pour les composants réparables.

Comment les joints toriques fonctionnent-ils dans les connecteurs étanches ?

L'étanchéité par joint torique représente l'approche la plus polyvalente pour la conception de connecteurs étanches, offrant une protection fiable tout en maintenant la facilité d'entretien - un facteur critique dans de nombreuses applications industrielles.

Les joints toriques créent des barrières étanches grâce à la compression contrôlée de bagues en élastomère dans des rainures usinées avec précision, assurant une étanchéité fiable tout en permettant des cycles répétés de connexion et de déconnexion.

Mécanismes d'étanchéité des joints toriques

La science qui sous-tend l'étanchéité des joints toriques repose sur une déformation contrôlée. Lorsqu'il est correctement installé, le joint torique se comprime de 15-25% de son diamètre transversal, créant un contact intime avec les parois de la gorge et la surface d'accouplement. Cette compression génère la force d'étanchéité tout en maintenant l'élasticité pour une utilisation répétée.

Considérations relatives à la sélection des matériaux:

- Nitrile (NBR): Usage général, -40°C à +100°C, excellente résistance à l'huile

- Viton (FKM): Haute température, -20°C à +200°C, résistance chimique supérieure

- EPDM: Résistance aux intempéries, -50°C à +150°C, excellente résistance à l'ozone

- Silicone: Applications alimentaires, -60°C à +200°C, options conformes à la FDA

Exemple d'application dans le monde réel

Je me souviens d'avoir travaillé avec Ahmed, un directeur technique d'une usine pétrochimique au Koweït. Son équipe avait besoin de connecteurs étanches pour l'instrumentation dans un environnement à haute température et chimiquement agressif. Les joints toriques NBR standard tombaient en panne en quelques mois en raison de l'exposition au sulfure d'hydrogène.

Nous avons opté pour des joints toriques en Viton avec des rainures personnalisées optimisées pour la dilatation thermique. Le résultat ? Trois années de fonctionnement sans une seule défaillance de joint, ce qui a permis à l'entreprise d'économiser plus de $300 000 euros en maintenance non planifiée et en pertes de production.

Meilleures pratiques pour l'installation des joints toriques

Une installation correcte est essentielle au succès des joints toriques :

- Groove Design: Suivre Normes AS568 ou ISO 36012 pour les dimensions de la rainure

- Finition de la surface: Maintenir un état de surface de 16-32 RMS sur les surfaces d'étanchéité

- Outils d'installation: Utiliser des outils d'installation appropriés pour éviter les entailles ou les torsions.

- Lubrification: Appliquer un lubrifiant compatible pour faciliter l'installation et améliorer l'étanchéité.

Quand choisir les solutions d'étanchéité des joints ?

L'étanchéité par joint offre une approche économique de la conception des connecteurs étanches, particulièrement adaptée aux applications où l'optimisation des coûts et la simplicité d'installation sont des priorités.

L'étanchéité des joints offre une protection efficace contre l'eau grâce à des feuilles d'élastomère plates ou formées qui se compriment entre les surfaces d'accouplement, offrant ainsi des solutions rentables pour les applications statiques avec une exposition modérée à l'environnement.

Types de joints et applications

Joints plats: Feuilles simples découpées à l'emporte-pièce, idéales pour les grandes surfaces d'étanchéité plates. Elles sont utilisées dans les boîtes de jonction et les connecteurs montés sur panneau où l'espace permet de larges surfaces d'étanchéité.

Joints formés: Profilés moulés ou extrudés qui suivent les géométries complexes des connecteurs. Ils assurent une meilleure étanchéité dans les espaces confinés mais nécessitent un outillage sur mesure.

Joints adhésifs: L'adhésif pré-appliqué élimine les erreurs d'installation et garantit un positionnement correct. Populaire dans les opérations d'assemblage à haut volume.

Options et sélection des matériaux

| Matériau | Plage de température | Principaux avantages | Applications typiques |

|---|---|---|---|

| Néoprène | -40°C à +100°C | Résistance aux intempéries, retardateur de flammes | Enceintes extérieures |

| Mousse de silicone | De -55°C à +200°C | Résistance à la compression | Applications à haute température |

| EPDM | De -50°C à +150°C | Résistance à l'ozone, longévité | Automobile, marine |

| Polyuréthane | De -30°C à +80°C | Résistance à l'abrasion, flexibilité | Équipements industriels |

Limites de l'étanchéité des joints

Bien que rentable, l'étanchéité des joints présente des limites inhérentes :

Kit de compression3: Au fil du temps, les joints perdent leur capacité à maintenir leur force d'étanchéité, en particulier sous l'effet d'une compression constante et de cycles de température.

Sensibilité de l'installation: Une compression inégale peut créer des fuites. Il est essentiel de respecter les spécifications et l'ordre des couples de serrage.

Réutilisation limitée: La plupart des joints sont à usage unique, ce qui rend leur entretien plus coûteux que les solutions à base de joints toriques.

Pourquoi l'empotage est-il la méthode d'étanchéité ultime ?

Pour les applications exigeant une étanchéité absolue, les composés d'enrobage offrent une protection inégalée en encapsulant complètement les points de connexion vulnérables.

L'enrobage crée des joints étanches permanents en remplissant les cavités des connecteurs avec des composés liquides qui durcissent pour former des barrières solides et imperméables, éliminant toutes les voies de fuite potentielles tout en fournissant un soulagement des contraintes mécaniques.

Catégories de produits d'enrobage

Composés époxy: Excellente adhérence et résistance chimique, idéal pour les installations permanentes. Durcissement à température ambiante ou avec accélération de la chaleur. Dureté Shore4 généralement 70D-85D.

Composés de polyuréthane: Flexibilité et résistance aux chocs supérieures. Meilleure performance en cyclage thermique que l'époxy. La plage de dureté Shore 30A-70D permet d'absorber les contraintes.

Composés de silicone: Plage de température exceptionnelle (-65°C à +200°C) et résistance aux UV. Résistance mécanique plus faible mais excellente pour les applications extérieures nécessitant de la flexibilité.

Techniques avancées de rempotage

Mise en pot sous vide5: Élimine les bulles d'air susceptibles de créer des fuites. Essentiel pour les applications critiques nécessitant une encapsulation sans vide 100%.

L'empotage en deux étapes: Scellement initial avec un composé à séchage rapide suivi d'une encapsulation complète. Réduit le temps de traitement tout en assurant une protection complète.

Empotage sélectif: Protège uniquement les zones critiques tout en maintenant l'accès aux composants réparables. Nécessite un masquage précis et un contrôle de l'application.

Avantages en termes de performances

L'empotage offre plusieurs avantages uniques :

- Isolation environnementale complète: Il n'y a pas de fuites une fois que le produit a été correctement polymérisé.

- Protection mécanique: L'encapsulation offre une résistance aux chocs et aux vibrations

- Soulagement de la tension: La transition progressive de la rigidité réduit la concentration des contraintes sur le câble.

- Prévention de la corrosion: Elimine l'accès de l'humidité et de l'oxygène aux composants métalliques

Exigences spécifiques à l'industrie

Différentes industries ont développé des normes d'empotage spécialisées :

Aérospatiale: Exigences de qualité AS9100, composés ignifuges, spécifications de dégazage

Marine: Approbation DNV GL, essais d'immersion en eau salée, validation de la résistance aux UV

Automobile: Conformité IATF 16949, exigences en matière de cycles thermiques, essais de compatibilité chimique

Comment choisir la bonne méthode d'étanchéité pour votre application ?

Le choix de la méthode d'étanchéité optimale nécessite une évaluation systématique des conditions environnementales, des exigences de performance et des coûts du cycle de vie.

Le choix de la méthode d'étanchéité dépend de l'équilibre entre les exigences de protection de l'environnement, les besoins d'accessibilité pour la maintenance, les contraintes de coût et les normes de conformité réglementaire spécifiques à votre application.

Cadre de la matrice de décision

| Facteur | Priorité au joint torique | Priorité aux joints | Priorité au rempotage |

|---|---|---|---|

| Aptitude au service | Haut | Moyen | Aucun |

| Gravité de l'environnement | Moyen | Faible | Haut |

| Coût initial | Moyen | Faible | Haut |

| Coût du cycle de vie | Moyen | Haut | Faible |

| Complexité de l'installation | Moyen | Faible | Haut |

Liste de contrôle pour l'évaluation environnementale

Considérations relatives à la température:

- Plage de fonctionnement : Exposition continue ou intermittente

- Cycle thermique : Fréquence et ampleur des changements de température

- Choc thermique : Transitions rapides de température

Exposition aux produits chimiques:

- Agents de nettoyage : Fréquence et concentration

- Produits chimiques de traitement : Contact direct ou exposition aux vapeurs

- Compatibilité avec les carburants : Essence, diesel, fluides hydrauliques

Contrainte mécanique:

- Niveaux de vibration : Fréquence et amplitude

- Résistance aux chocs : Exigences du test de chute

- Cycles de flexion : Attentes en matière de mouvements de câbles

Cadre d'analyse des coûts

Coûts initiaux:

- Coût des matériaux par unité

- Exigences en matière d'outillage et d'équipement

- Temps de travail et de traitement

- Contrôle de la qualité et essais

Coûts du cycle de vie:

- Fréquence et complexité de la maintenance

- Disponibilité des pièces de rechange

- Coûts d'immobilisation pendant le service

- Considérations relatives à l'élimination en fin de vie

Matrice de conformité réglementaire

Différentes applications nécessitent des certifications spécifiques :

Applications marines: IP68 minimum, test de brouillard salin (ASTM B117), résistance aux UV (ASTM G154)

Automobile: Norme IP67, cycles thermiques (IEC 60068), résistance aux vibrations (ISO 16750)

Industriel: IP65-IP67 typique, essais de compatibilité chimique, ignifugation (UL94)

Conclusion

Le choix entre les méthodes d'étanchéité par joint torique, joint d'étanchéité et potting détermine en fin de compte la fiabilité à long terme et la rentabilité de votre système de connecteur étanche. Les joints toriques excellent là où la facilité d'entretien est importante, les joints d'étanchéité fournissent des solutions économiques pour les environnements modérés, et l'encapsulage offre une protection sans compromis pour les applications critiques. Chez Bepto Connector, nous avons constaté que le bon choix en matière d'étanchéité peut transformer les résultats d'un projet, qu'il s'agisse d'éviter des défaillances coûteuses ou de permettre de nouvelles applications dans des environnements extrêmes. La clé est d'adapter la technologie d'étanchéité à vos exigences spécifiques plutôt que de choisir l'option la moins chère. N'oubliez pas que le joint le plus cher est celui qui tombe en panne au moment où vous en avez le plus besoin ! 😉

FAQ sur l'étanchéité des connecteurs

Q : Quelle est la durée de vie des joints toriques dans les connecteurs étanches ?

A : La durée de vie d'un joint torique est généralement comprise entre 2 et 10 ans, en fonction du matériau, de l'environnement et de la fréquence d'utilisation. Les joints toriques en Viton dans des conditions modérées dépassent souvent 5 ans, tandis que le NBR dans des conditions chimiques difficiles peut nécessiter un remplacement annuel. Une inspection régulière et une installation correcte prolongent considérablement la durée de vie.

Q : Puis-je réutiliser les joints lors de l'entretien des connecteurs étanches ?

A : La plupart des joints sont des composants à usage unique qui perdent leur efficacité d'étanchéité après compression. La réutilisation des joints risque d'entraîner des infiltrations d'eau et une défaillance du système. Seuls les joints réutilisables spécialement conçus et présentant une déformation rémanente minimale doivent être envisagés pour des installations multiples, et seulement après une inspection minutieuse.

Q : Quelle est la différence entre les indices IP67 et IP68 pour les connecteurs en pot ?

A : L'indice IP67 protège contre une immersion temporaire dans l'eau jusqu'à 1 mètre pendant 30 minutes, tandis que l'indice IP68 assure une protection pendant une immersion continue à des profondeurs spécifiées par le fabricant. Les connecteurs en pot peuvent atteindre l'un ou l'autre de ces indices en fonction du choix du composé et de la technique d'application.

Q : Comment éviter la formation de bulles d'air lors de l'encapsulation des connecteurs étanches ?

A : Utilisez un équipement d'empotage sous vide pour éliminer l'air avant le durcissement du composé, sélectionnez des composés à faible viscosité qui s'écoulent facilement autour des composants et appliquez l'empotage en plusieurs couches minces plutôt qu'en une seule coulée épaisse. Il est également essentiel de dégazer correctement le composé avant de l'appliquer.

Q : Quelle est la méthode d'étanchéité la plus efficace pour les applications à haute température ?

A : Pour les températures supérieures à 150°C, les joints toriques en silicone ou les composés d'enrobage haute température sont les plus performants. Les joints ont généralement des limites de température plus basses. Les joints toriques en Viton supportent des températures allant jusqu'à 200°C, tandis que les composés d'enrobage en silicone spécialisés peuvent résister à des températures de plus de 250°C en continu.

-

Apprenez les principales différences entre les joints dynamiques, utilisés pour les pièces mobiles, et les joints statiques pour les composants fixes. ↩

-

Examinez les normes industrielles officielles, telles que la norme AS568, qui définissent un dimensionnement uniforme pour les joints toriques. ↩

-

Comprendre la propriété matérielle de la compression et comment elle affecte la performance à long terme d'un joint. ↩

-

Découvrez l'échelle de dureté Shore et la manière dont elle est utilisée pour mesurer la dureté à l'indentation des polymères et des élastomères. ↩

-

Découvrez les avantages de la technique d'empotage sous vide pour créer des encapsulations électroniques sans vide et très fiables. ↩