Les installateurs de systèmes solaires sont confrontés à des défaillances catastrophiques et à des risques de sécurité lorsqu'ils choisissent des câbles incompatibles avec les connecteurs MC4, ce qui entraîne des surchauffes, des chutes de tension, des arcs électriques et des risques d'incendie qui peuvent détruire des installations photovoltaïques entières d'une valeur de plusieurs centaines de milliers d'euros. Le mauvais choix de câble entraîne des connexions à haute résistance, une capacité de courant inadéquate et des ruptures d'isolation qui déclenchent l'arrêt des onduleurs, réduisent la production d'énergie et enfreignent les codes électriques, ce qui peut entraîner l'échec des inspections, le refus des demandes d'indemnisation par les assurances et des conditions électriques dangereuses qui menacent la sécurité des équipements et du personnel.

Pour sélectionner le bon câble pour les connecteurs MC4, il faut adapter le calibre du câble à la capacité de courant du système, choisir des caractéristiques d'isolation appropriées aux conditions environnementales, garantir des caractéristiques de tension appropriées à la conception du système et vérifier la compatibilité avec les spécifications des connecteurs pour une performance fiable à long terme. Le câble doit supporter le courant maximal du système avec une chute de tension minimale, résister à l'exposition aux UV et aux températures extrêmes, maintenir l'intégrité de l'isolation sur une durée de vie du système de plus de 25 ans, et fournir un support mécanique approprié pour les installations extérieures tout en respectant tous les codes électriques et les normes de sécurité applicables.

Le mois dernier, j'ai reçu un appel urgent de Marcus Thompson, chef de projet d'une grande société d'ingénierie solaire à Phoenix, en Arizona, qui découvrait que l'utilisation d'un câble 12 AWG sous-dimensionné avec des connecteurs MC4 sur une installation commerciale de 400 ampères avait créé 23 connexions en surchauffe affichant des températures supérieures à 90°C lors de l'inspection par imagerie thermique. L'inspecteur électrique local a immédiatement arrêté le système de 1,5 MW, obligeant à un projet de remplacement complet du câble qui a coûté $85 000 et a retardé la mise en service de huit semaines. Cette leçon coûteuse démontre pourquoi la sélection correcte des câbles pour les connecteurs MC4 est absolument essentielle pour tous les professionnels de l'énergie solaire ! ⚡

Table des matières

- Quelles sont les spécifications de câble essentielles pour les connecteurs MC4 ?

- Comment calculer le bon calibre de câble pour votre système ?

- Quels types d'isolants conviennent le mieux aux connecteurs MC4 ?

- Quelles sont les principales considérations relatives à l'installation des systèmes de câbles MC4 ?

- Comment garantir la fiabilité à long terme et la conformité au code ?

- FAQ sur la sélection des câbles pour connecteurs MC4

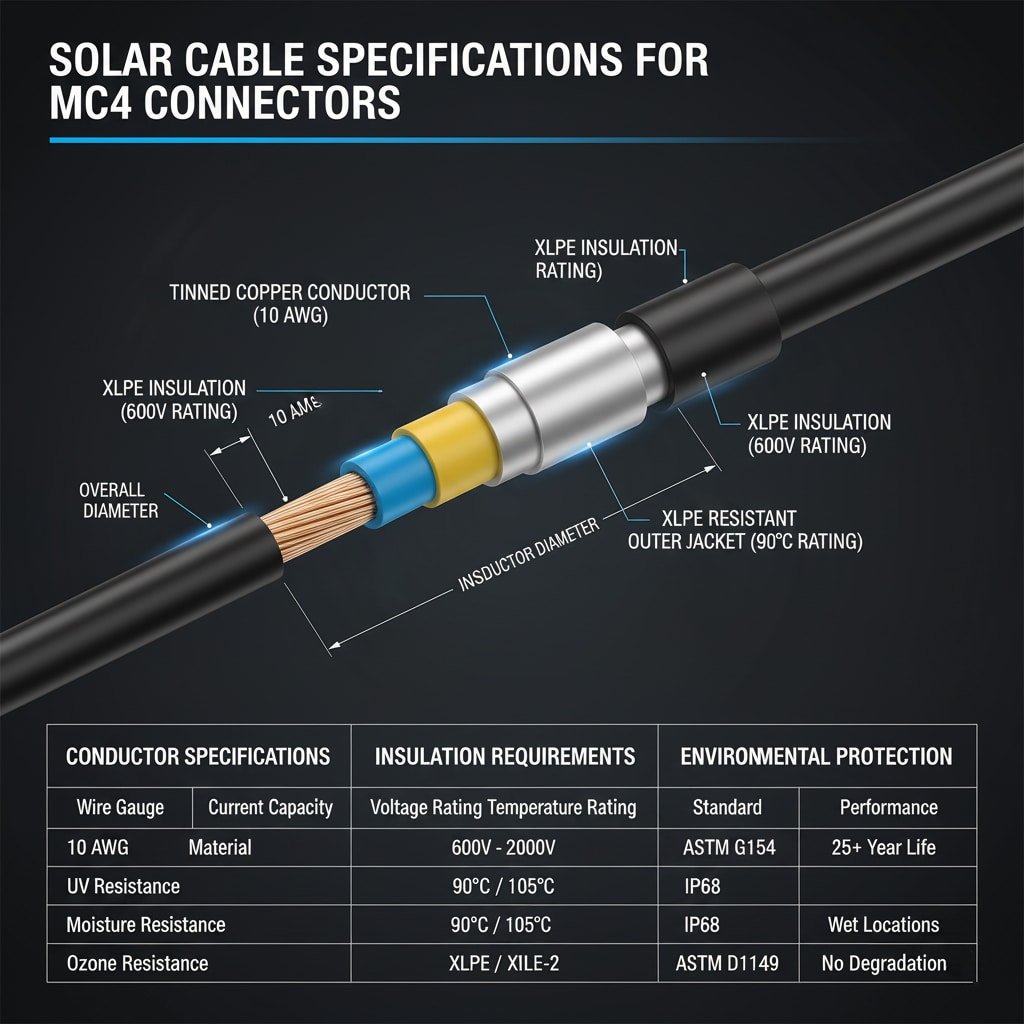

Quelles sont les spécifications de câble essentielles pour les connecteurs MC4 ?

La compréhension des spécifications essentielles des câbles garantit la performance des connecteurs MC4 et la sécurité du système.

Les spécifications essentielles des câbles pour les connecteurs MC4 comprennent la taille des conducteurs (10-14 AWG1 typiquement), la tension d'isolation (600V minimum pour la plupart des applications), la température (90°C minimum pour une utilisation en extérieur), la résistance aux UV en cas d'exposition au soleil, et le matériau du conducteur (cuivre étamé2 de préférence). Le câble doit également répondre à des exigences dimensionnelles spécifiques pour la compatibilité avec les connecteurs MC4, y compris le diamètre du conducteur, l'épaisseur de l'isolation et le diamètre total du câble pour assurer un sertissage, une étanchéité et une rétention mécanique corrects dans l'assemblage du connecteur.

Spécifications des conducteurs

Exigences en matière de calibre des fils : Les connecteurs MC4 s'adaptent généralement aux conducteurs de 10, 12 et 14 AWG, des modèles de connecteurs spécifiques étant conçus pour chaque gamme de calibres.

Matériau du conducteur : Les conducteurs en cuivre étamé offrent une résistance à la corrosion et une fiabilité de connexion supérieures à celles du cuivre nu dans les environnements extérieurs.

Configuration de l'échouage : Les conducteurs à brins fins offrent une meilleure flexibilité et une meilleure résistance aux vibrations que les conducteurs solides ou à gros brins.

Capacité actuelle : L'intensité du conducteur doit être supérieure à l'intensité maximale du système, avec des facteurs de déclassement appropriés en fonction de la température et des conditions d'installation.

Exigences en matière d'isolation

Tension nominale : Indice d'isolation minimum de 600V pour la plupart des applications photovoltaïques, avec des indices de 1000V ou 2000V pour les systèmes à plus haute tension.

Température nominale : Température minimale de 90°C pour les installations extérieures, et de préférence 105°C pour les conditions climatiques extrêmes.

Propriétés du matériau : Polyéthylène réticulé (XLPE)3 ou réticulé par faisceau d'électrons (XLPE-2) offre des performances et une longévité optimales.

Normes d'épaisseur : Une épaisseur d'isolation appropriée garantit la sécurité électrique et la protection mécanique pendant l'installation et le fonctionnement.

Protection de l'environnement

| Type de protection | Spécifications | Application | Normes de performance |

|---|---|---|---|

| Résistance aux UV | Testé selon la norme ASTM G154 | Lumière directe du soleil | Durée de vie de plus de 25 ans |

| Résistance à l'humidité | Résistant à l'immersion dans l'eau | Lieux humides | Compatible IP67/IP68 |

| Plage de température | De -40°C à +90°C | Climats extrêmes | Certifié UL 4703 |

| Résistance à l'ozone | Testé selon la norme ASTM D1149 | Haute altitude/pollution | Pas de fissuration/dégradation |

Propriétés mécaniques

Flexibilité : Les câbles doivent conserver leur souplesse à basse température tout en résistant aux dommages causés par les cycles thermiques et les contraintes mécaniques.

Résistance à l'écrasement : Résistance mécanique adéquate pour supporter les contraintes de l'installation et les charges environnementales à long terme.

Rayon de courbure : Les spécifications relatives au rayon de courbure minimal garantissent l'intégrité du câble pendant l'installation et évitent d'endommager le conducteur.

Résistance à l'abrasion : Les matériaux de l'enveloppe protectrice résistent à l'usure due aux mouvements induits par le vent et à la manipulation de l'installation.

Certification et normes

UL 4703 Listing : Certification primaire pour les fils et câbles photovoltaïques utilisés dans les installations solaires à travers l'Amérique du Nord.

TUV Certification : Norme de certification européenne pour les câbles solaires utilisés sur les marchés internationaux et les installations de haute qualité.

Conformité RoHS4: Conformité environnementale garantissant que les câbles sont exempts de substances dangereuses et adaptés aux marchés mondiaux.

Conformité NEC : Respecter les exigences du Code national de l'électricité en ce qui concerne le câblage et les méthodes d'installation des systèmes photovoltaïques.

En travaillant avec Ahmed Hassan, entrepreneur en électricité pour un grand projet de ferme solaire à Dubaï, aux Émirats arabes unis, j'ai appris que les installations du Moyen-Orient sont confrontées à des conditions de température et d'UV extrêmes qui exigent des spécifications de câble de la plus haute qualité. Ahmed m'a expliqué que les défaillances de câbles représentaient 40% des premiers problèmes de système dans les installations en milieu désertique, les principaux modes de défaillance étant une protection inadéquate contre les UV et des températures inadéquates. Cette expérience a renforcé l'importance cruciale d'une bonne spécification des câbles pour les applications de connecteurs MC4 ! 🌞

Comment calculer le bon calibre de câble pour votre système ?

Le calcul correct du calibre du câble garantit une capacité de courant adéquate et une chute de tension minimale pour une performance optimale du système.

Pour calculer le calibre des câbles pour les connecteurs MC4, il faut déterminer le courant maximal du système, appliquer les facteurs de déclassement appropriés pour la température et les conditions d'installation, calculer la chute de tension pour la longueur spécifique du câble et sélectionner le calibre le plus grand nécessaire pour répondre aux exigences en matière d'ampacité et de chute de tension. Les installations professionnelles limitent généralement la chute de tension à 2-3% maximum, ce qui nécessite souvent des câbles de plus gros calibre que ne le suggèrent les calculs d'ampacité de base, en particulier pour les câbles plus longs ou les applications à courant élevé.

Calculs de la capacité actuelle

Détermination du courant du système : Calculer le courant maximal en fonction des spécifications du module, de la configuration de la chaîne et des paramètres de conception du système.

Facteurs de sécurité : Appliquer le facteur de sécurité 125% tel que requis par le NEC pour les applications de courant continu dans les systèmes photovoltaïques.

Facteurs de dérivation : Tenir compte de la température ambiante, du remplissage des conduits et des effets des faisceaux qui réduisent la capacité de transport de courant des câbles.

Expansion future : Tenir compte de l'expansion potentielle du système lors du choix du calibre des câbles afin d'éviter des mises à niveau coûteuses par la suite.

Analyse de la chute de tension

Limites acceptables : Les meilleures pratiques de l'industrie limitent la chute de tension à 2% pour les circuits en courant continu et à 3% maximum pour les circuits combinés en courant continu et en courant alternatif.

Méthodes de calcul : Utiliser des formules précises de chute de tension tenant compte de la résistance du câble, de sa longueur et du courant de fonctionnement réel.

Effets de la température : Des températures de fonctionnement plus élevées augmentent la résistance du câble et la chute de tension au-delà des calculs standard.

Performance des cordes : Une chute de tension excessive réduit la tension de la chaîne et peut entraîner l'arrêt de l'onduleur ou une réduction de la puissance de sortie.

Matrice de sélection du calibre des câbles

| Système actuel | Longueur du câble | AWG minimum | Chute de tension | Application |

|---|---|---|---|---|

| 10-15A | 0-50 pieds | 12 AWG | <2% | Cordes résidentielles |

| 15-25A | 0-50 pieds | 10 AWG | <2% | Cordes commerciales |

| 10-15A | 50-100 pieds | 10 AWG | <3% | Longs trajets résidentiels |

| 25-40A | 0-50 pieds | 8 AWG | <2% | Applications à courant élevé |

Déclassement environnemental

Correction de la température : Appliquer des facteurs de correction de la température en fonction des conditions climatiques locales et de l'environnement d'installation.

Réglages de l'altitude : Les installations à haute altitude peuvent nécessiter un déclassement supplémentaire pour réduire la densité de l'air et le refroidissement.

Méthode d'installation : La méthode d'installation du câble (conduit, chemin de câbles, enfouissement direct) a une incidence sur la capacité de transport du courant.

Effets de regroupement : La présence de plusieurs câbles à proximité immédiate nécessite des facteurs de déclassement pour éviter la surchauffe.

Outils de calcul et ressources

Solutions logicielles : Le logiciel professionnel de dimensionnement des câbles fournit des calculs précis pour les installations complexes comportant de multiples variables.

Tables du fabricant : Les fabricants de câbles fournissent des tableaux complets d'ampacité et de chute de tension pour leurs produits spécifiques.

Références du code : L'article 690 du NEC fournit des exigences détaillées et des méthodes de calcul pour le câblage des systèmes photovoltaïques.

Soutien à l'ingénierie : La consultation d'ingénieurs électriciens permet de dimensionner correctement les câbles pour les installations complexes ou critiques.

Quels types d'isolants conviennent le mieux aux connecteurs MC4 ?

Le choix de matériaux d'isolation appropriés garantit une fiabilité et une compatibilité à long terme avec les systèmes de connecteurs MC4.

Les meilleurs types d'isolation pour les connecteurs MC4 comprennent le polyéthylène réticulé (XLPE) pour une résistance supérieure à la température et aux UV, l'élastomère thermoplastique (TPE) pour la flexibilité et la protection de l'environnement, et les matériaux réticulés par faisceau d'électrons pour une durabilité et des performances accrues. Ces matériaux d'isolation offrent une excellente compatibilité avec les systèmes d'étanchéité des connecteurs MC4, conservent leurs propriétés électriques pendant une durée de vie de plus de 25 ans, résistent à la dégradation environnementale due à l'exposition aux UV et aux cycles de température, et présentent des propriétés mécaniques adaptées aux installations photovoltaïques extérieures.

Polyéthylène réticulé (XLPE)

Avantages en termes de performances : L'isolation XLPE offre une résistance exceptionnelle à la température, une stabilité chimique et des caractéristiques de vieillissement à long terme.

Résistance aux UV : Les composés XLPE spécialement formulés offrent une excellente résistance à la dégradation par les UV et conservent leurs propriétés pendant des décennies.

Plage de température : La plage de température de fonctionnement de -40°C à +90°C couvre la plupart des environnements d'installation et des conditions climatiques.

Propriétés électriques : La rigidité diélectrique et la résistance d'isolation supérieures maintiennent la sécurité électrique pendant toute la durée de vie du système.

Elastomère thermoplastique (TPE)

Flexibilité Avantages : L'isolation TPE conserve sa flexibilité à basse température tout en offrant d'excellentes performances à haute température.

Résistance à l'environnement : Résistance exceptionnelle à l'ozone, aux intempéries et à l'exposition aux produits chimiques courants dans les installations extérieures.

Avantages du traitement : Les matériaux TPE permettent un contrôle précis des dimensions et des propriétés des câbles au cours des processus de fabrication.

Recyclabilité : La nature thermoplastique permet le recyclage et le retraitement, ce qui contribue aux objectifs de durabilité environnementale.

Comparaison des performances d'isolation

| Type d'isolation | Température nominale | Résistance aux UV | Flexibilité | Facteur de coût |

|---|---|---|---|---|

| XLPE | 90-105°C | Excellent | Bon | Standard |

| TPE | 90-125°C | Excellent | Supérieure | Prime |

| PVC | 60-75°C | Pauvre | Juste | L'économie |

| RPE | 90°C | Bon | Excellent | Prime |

Matériaux de la veste

Polyuréthane Vestes : Ils offrent une résistance supérieure à l'abrasion et une protection mécanique pour les environnements d'installation difficiles.

Composés sans halogène : Les matériaux à faible dégagement de fumée et sans halogène répondent aux exigences en matière d'environnement et de sécurité pour les installations sensibles.

Code couleur : Un codage couleur approprié (rouge pour le positif, noir pour le négatif) garantit des connexions à polarité correcte et la conformité au code.

Exigences de marquage : Marquage clair et permanent des spécifications du câble, des certifications et de l'identification du fabricant.

Considérations sur la compatibilité

Scellement du connecteur : Les matériaux d'isolation doivent être compatibles avec les systèmes d'étanchéité des connecteurs MC4 afin de maintenir les indices IP67/IP68.

Dilatation thermique : L'adaptation des coefficients de dilatation thermique entre les matériaux du câble et du connecteur empêche la dégradation du joint.

Compatibilité chimique : Les matériaux d'isolation doivent résister à la dégradation causée par les solvants de nettoyage et les produits chimiques d'entretien.

Interface mécanique : La dureté et les propriétés de surface appropriées garantissent un sertissage fiable et une rétention mécanique.

Chez Bepto, nous avons testé de manière approfondie différents types d'isolation de câbles avec nos produits de connecteurs solaires afin de garantir une compatibilité et des performances optimales. Notre équipe d'ingénieurs a validé les matériaux d'isolation XLPE et TPE par des tests de vieillissement accéléré, des cycles thermiques et des tests d'exposition aux UV pour garantir une durée de vie de plus de 25 ans. Lorsque vous choisissez les connecteurs solaires Bepto, vous bénéficiez de données de compatibilité complètes et d'une assistance technique pour vous assurer que votre sélection de câbles offre une fiabilité et des performances maximales ! 🔧

Quelles sont les principales considérations relatives à l'installation des systèmes de câbles MC4 ?

Des techniques d'installation appropriées garantissent la fiabilité des performances des connecteurs MC4 et l'intégrité à long terme du système.

Les principales considérations relatives à l'installation des systèmes de câbles MC4 comprennent des techniques de sertissage appropriées à l'aide d'outils spécifiés par le fabricant, une décharge de traction adéquate pour éviter les contraintes mécaniques sur les connexions, un acheminement approprié des câbles pour minimiser l'exposition aux UV et les dommages physiques, ainsi qu'une mise à la terre et une liaison correctes pour la sécurité électrique. Les installations professionnelles doivent également tenir compte de l'espacement des supports de câble, des limites du rayon de courbure, de l'adaptation à la dilatation thermique et de la protection contre les arêtes vives ou les surfaces abrasives qui pourraient endommager l'isolation du câble au fil du temps.

Techniques de sertissage et d'assemblage

Sélection d'outils : N'utilisez que des outils de sertissage spécifiés par le fabricant et calibrés pour la combinaison spécifique de connecteurs MC4 et de câbles à installer.

Qualité de sertissage : Un sertissage correct crée raccords étanches au gaz5 avec une résistance de contact et une force de rétention mécanique optimales.

Procédures d'inspection : L'inspection visuelle et mécanique de chaque connexion sertie garantit la qualité et la fiabilité avant la mise sous tension du système.

Test de traction : Le test d'échantillonnage vérifie l'intégrité du sertissage et la rétention mécanique conformément aux spécifications du fabricant.

Acheminement des câbles et support

Espacement des supports : Maintenir un espacement approprié entre les supports de câbles (généralement de 3 à 5 pieds) pour éviter l'affaissement et les contraintes mécaniques sur les connexions.

Rayon de courbure : Respecter les exigences minimales en matière de rayon de courbure afin d'éviter d'endommager le conducteur et de soumettre l'isolant à des contraintes lors de l'installation.

Dilatation thermique : Tenir compte de la dilatation et de la contraction thermique en acheminant correctement les câbles et en prévoyant des boucles de dilatation.

Méthodes de protection : Utiliser des chemins de câbles, des conduits ou des couvercles de protection lorsque les câbles sont exposés à des dommages mécaniques ou à des conditions météorologiques extrêmes.

Bonnes pratiques d'installation

| Aspect de l'installation | Exigence | Meilleures pratiques | Erreur courante |

|---|---|---|---|

| Etalonnage de l'outil de sertissage | Étalonnage annuel | Vérification mensuelle | Utilisation d'outils non calibrés |

| Support de câble | Tous les 4 pieds maximum | Tous les 3 pieds | Soutien inadéquat |

| Rayon de courbure | 8x le diamètre du câble | 10x le diamètre du câble | Courbes aiguës |

| Soulagement de la tension | À toutes les extrémités | Bottes de décharge de traction appropriées | Pas de décharge de traction |

Protection de l'environnement

Exposition aux UV : Minimiser l'exposition directe au soleil par un acheminement approprié et des couvertures de protection si nécessaire.

Protection contre l'humidité : Veillez à l'étanchéité de tous les points de connexion et utilisez des méthodes d'entrée de câbles appropriées.

Gestion de la température : Acheminez les câbles de manière à éviter les surfaces chaudes et assurez une ventilation adéquate pour la dissipation de la chaleur.

Protection chimique : Protéger les câbles contre l'exposition aux produits chimiques de nettoyage, aux déjections d'oiseaux et à d'autres substances potentiellement corrosives.

Mise à la terre et à la masse

Mise à la terre de l'équipement : La mise à la terre correcte de tous les composants métalliques garantit la sécurité électrique et la conformité au code.

Continuité de la liaison : Maintenir la continuité du conducteur de mise à la terre tout au long du système de câble pour une protection efficace contre les défaillances.

Électrode de mise à la terre : Connecter la mise à la terre du système aux électrodes de mise à la terre appropriées, comme l'exigent les codes électriques locaux.

Protection contre la foudre : Envisager des systèmes de protection contre la foudre pour les installations situées dans des zones à forte activité de foudre.

Procédures de contrôle de la qualité

Inspection préalable à l'installation : Avant de commencer l'installation, vérifiez que tous les câbles et connecteurs ne sont pas endommagés.

Essais d'installation : Effectuer des tests de continuité, de résistance de l'isolation et d'imagerie thermique une fois l'installation terminée.

Documentation : Tenir des registres détaillés des spécifications des câbles, des méthodes d'installation et des résultats des tests à des fins de garantie et d'entretien.

Inspection finale : Effectuer une inspection finale complète avant la mise en service du système et l'interconnexion avec les services publics.

Comment garantir la fiabilité à long terme et la conformité au code ?

La mise en œuvre de programmes complets d'assurance qualité et de maintenance garantit que les systèmes de câbles MC4 répondent aux exigences de performance et de sécurité.

Pour garantir la fiabilité à long terme et la conformité au code, il faut sélectionner des câbles homologués UL répondant aux exigences du NEC, mettre en place des programmes d'inspection et de maintenance réguliers, surveiller les performances du système pour détecter rapidement les défaillances et conserver une documentation détaillée pour la garantie et la conformité à la réglementation. Les installations professionnelles doivent comprendre des inspections par imagerie thermique, des tests de résistance de contact, la vérification de la résistance d'isolation et le remplacement systématique des composants montrant des signes de dégradation avant qu'ils ne provoquent des défaillances du système ou des risques pour la sécurité.

Exigences en matière de conformité au code

Article 690 du NEC : Exigences complètes pour le câblage des systèmes photovoltaïques, y compris les spécifications des câbles et les méthodes d'installation.

Normes UL : La certification UL 4703 pour les fils et câbles photovoltaïques garantit la conformité aux normes de sécurité et de performance.

Amendements locaux : Les codes électriques locaux peuvent avoir des exigences supplémentaires par rapport aux normes nationales qui doivent être respectées.

Exigences en matière d'inspection : Des inspections électriques régulières garantissent la conformité aux codes et aux normes de sécurité en vigueur.

Programmes de maintenance préventive

Inspections visuelles : Des inspections visuelles régulières permettent d'identifier les signes d'endommagement des câbles, de dégradation des connecteurs ou de problèmes d'exposition à l'environnement.

Imagerie thermique : Les inspections annuelles par imagerie thermique permettent de détecter les connexions à haute résistance avant qu'elles ne provoquent des défaillances ou des risques pour la sécurité.

Contrôle des performances : La surveillance continue du système permet d'identifier les dégradations de performance qui peuvent indiquer des problèmes de câble ou de connexion.

Procédures de nettoyage : Un nettoyage régulier permet d'éliminer les contaminations susceptibles d'affecter les performances des connecteurs ou de provoquer des défaillances de suivi.

Essais et vérification

| Type de test | Fréquence | Critères d'acceptation | Matériel nécessaire |

|---|---|---|---|

| Inspection visuelle | Trimestrielle | Pas de dommages visibles | Examen visuel |

| Imagerie thermique | Annuellement | <10°C au-dessus de la température ambiante | Caméra IR |

| Résistance de l'isolation | Annuellement | >1000 MΩ | Mégohmmètre |

| Résistance de contact | Selon les besoins | <0,5 mΩ | Micro-ohmmètre |

Documentation et archivage

Dossiers d'installation : Documentation détaillée des spécifications des câbles, des méthodes d'installation et des résultats des tests initiaux.

Registres de maintenance : Registres complets de toutes les activités de maintenance, des inspections et des remplacements de composants.

Données sur les performances : Données de suivi des performances à long terme permettant d'identifier les tendances et de prévoir les besoins de maintenance.

Certificats de conformité : Certificats attestant du respect permanent des codes et normes applicables.

Stratégies de remplacement des composants

Remplacement prédictif : Remplacer les composants présentant des signes de dégradation avant qu'ils ne provoquent des défaillances du système ou des problèmes de sécurité.

Remplacement prévu : Remplacement systématique des composants critiques sur la base des recommandations du fabricant et des données relatives à la durée de vie.

Procédures d'urgence : Procédures établies pour une réponse rapide aux défaillances de composants qui affectent la sécurité ou les performances du système.

Gestion des stocks : Maintenir un stock de pièces de rechange adéquat pour soutenir les activités de maintenance et de réparation d'urgence.

Optimisation des performances

Surveillance du système : Des systèmes de surveillance avancés fournissent des données de performance en temps réel et des alertes précoces en cas de problèmes potentiels.

Analyse des données : L'analyse régulière des données de performance permet d'identifier les possibilités d'optimisation et les besoins de maintenance.

Planification de la mise à niveau : Évaluation systématique des possibilités de mise à niveau afin d'améliorer les performances et la fiabilité du système.

Mises à jour technologiques : Se tenir au courant de l'évolution des technologies et des exigences des codes susceptibles d'affecter les performances du système.

En travaillant avec Jennifer Martinez, responsable de l'exploitation et de la maintenance d'un parc solaire de 500 MW en Californie, j'ai pu constater que la maintenance proactive et la sélection de câbles de qualité améliorent considérablement la fiabilité du système. L'équipe de Jennifer a atteint un temps de disponibilité de 99,7% sur l'ensemble de son portefeuille en mettant en œuvre des programmes rigoureux d'inspection des câbles et en n'utilisant que des câbles de première qualité présentant une compatibilité avec les connecteurs MC4. Leur approche systématique de la maintenance des systèmes de câbles a permis d'éviter plus de 200 défaillances potentielles et d'économiser des millions de dollars en pertes de revenus au cours des cinq dernières années ! 📊

Conclusion

Le choix du bon câble pour les connecteurs MC4 est une décision critique qui affecte la sécurité, les performances et la fiabilité à long terme du système pendant la durée de vie opérationnelle de plus de 25 ans des installations photovoltaïques. Le choix d'un câble approprié nécessite une attention particulière à la taille du conducteur, au type d'isolation, aux caractéristiques environnementales et à la compatibilité avec les spécifications des connecteurs MC4, tandis que la qualité de l'installation et les programmes d'entretien permanents garantissent des performances optimales et la conformité au code. L'investissement dans des câbles de qualité supérieure et dans des pratiques d'installation professionnelles est rentabilisé par la réduction des coûts de maintenance, l'amélioration de la fiabilité du système et le renforcement de la sécurité qui protège à la fois l'équipement et le personnel. En suivant les directives complètes décrites dans ce guide, les professionnels de l'énergie solaire peuvent s'assurer que leurs systèmes de câbles MC4 offrent des performances, une sécurité et un retour sur investissement optimaux tout au long de leur durée de vie.

FAQ sur la sélection des câbles pour connecteurs MC4

Q : Quel calibre de câble dois-je utiliser avec les connecteurs MC4 pour le solaire résidentiel ?

A : La plupart des installations solaires résidentielles utilisent des câbles de 10 ou 12 AWG avec des connecteurs MC4, en fonction du courant de branche et de la longueur du câble. Le calcul est basé sur le courant maximal de la branche plus un facteur de sécurité de 125%, la chute de tension étant limitée à 2-3% maximum.

Q : Puis-je utiliser du fil électrique ordinaire avec les connecteurs MC4 ?

A : Non, vous devez utiliser du fil photovoltaïque homologué UL 4703, spécialement conçu pour les applications solaires. Les fils électriques ordinaires ne présentent pas la résistance aux UV, la température et la protection environnementale requises pour les installations solaires extérieures.

Q : Comment puis-je savoir si mon câble est compatible avec les connecteurs MC4 ?

A : Vérifiez que la taille du conducteur du câble correspond aux spécifications du connecteur MC4 (généralement 10-14 AWG), que le diamètre de l'isolant est approprié pour l'étanchéité du connecteur et que le câble est conforme aux exigences de certification UL 4703 pour les applications photovoltaïques.

Q : Quelle est la différence entre les isolants XLPE et TPE pour les câbles solaires ?

A : Le XLPE offre une excellente résistance à la température et aux UV à un coût standard, tandis que le TPE offre une flexibilité supérieure et une protection de l'environnement à un prix plus élevé. Les deux fonctionnent bien avec les connecteurs MC4 lorsqu'ils sont correctement spécifiés.

Q : À quelle fréquence dois-je inspecter les connexions des câbles MC4 ?

A : Effectuez des inspections visuelles tous les trimestres et des inspections par imagerie thermique tous les ans afin de détecter rapidement les problèmes potentiels. Des inspections supplémentaires peuvent être nécessaires après des événements météorologiques violents ou si le contrôle des performances indique des problèmes.

-

Voir un tableau et une explication de la norme American Wire Gauge (AWG), où un numéro de calibre plus petit correspond à un diamètre de fil plus grand. ↩

-

Découvrez pourquoi les fils de cuivre sont souvent étamés, un procédé qui consiste à ajouter une fine couche d'étain pour les protéger contre la corrosion et améliorer leur soudabilité. ↩

-

Découvrez les propriétés du polyéthylène réticulé (XLPE), un matériau isolant thermodurcissable connu pour ses excellentes caractéristiques thermiques, électriques et de résistance aux intempéries. ↩

-

Comprendre la directive sur la restriction des substances dangereuses (RoHS), qui émane de l'Union européenne et limite l'utilisation de certaines matières dangereuses présentes dans les produits électriques et électroniques. ↩

-

Découvrez l'importance d'une connexion étanche au gaz, un type de sertissage si étanche qu'il empêche l'oxygène et l'humidité d'oxyder les métaux, garantissant ainsi une connexion fiable à long terme. ↩