Les défaillances des équipements antidéflagrants dans les environnements dangereux peuvent entraîner des incidents catastrophiques, une mauvaise conception du parcours de la flamme étant à l'origine de 60% des accidents de la route. Ex d1 selon les rapports de sécurité de l'industrie. De nombreux ingénieurs ont du mal à comprendre la relation complexe entre la géométrie du parcours de la flamme, les tolérances de finition de surface et l'efficacité du confinement des explosions, ce qui conduit souvent à des erreurs de spécification qui compromettent la sécurité.

Les presse-étoupes antidéflagrants utilisent des chemins de flamme conçus avec précision, avec des rapports longueur/écart spécifiques (généralement 25:1 minimum), des tolérances de rugosité de surface inférieures à Ra 6,3μm, et des dimensions d'écart maintenues à ±0,05 mm pour empêcher la transmission de la flamme à travers les joints. La conception du parcours de la flamme crée une surface de refroidissement suffisante pour réduire les gaz de combustion en dessous de la température d'allumage avant qu'ils ne puissent s'échapper de l'enceinte, ce qui garantit la sécurité intrinsèque dans les atmosphères explosives.

L'année dernière, Ahmed Hassan, ingénieur en sécurité dans une usine pétrochimique de Dubaï, nous a contactés après avoir constaté que les presse-étoupes antidéflagrants "équivalents" ne fonctionnaient pas. ATEX2 essais de certification. Les tolérances du parcours de la flamme n'étaient pas uniformes, certaines unités présentant des écarts supérieurs à 0,3 mm - bien au-delà du maximum de 0,15 mm pour leur application du groupe IIC. Nos presse-étoupes Ex d usinés avec précision et dont la géométrie du parcours de la flamme a été vérifiée les ont aidés à obtenir la conformité à la certification 100% ! 😊

Table des matières

- Pourquoi la conception du chemin de flamme est-elle essentielle pour les presse-étoupes antidéflagrants ?

- Comment les exigences en matière de tolérance affectent-elles les performances antidéflagrantes ?

- Quels sont les principaux paramètres de conception pour des parcours de flammes efficaces ?

- Comment les différents groupes de gaz influencent-ils les exigences de conception des presse-étoupes ?

- Quelles sont les méthodes de contrôle de la qualité qui garantissent une performance constante de la trajectoire de la flamme ?

- FAQ sur la conception des presse-étoupes antidéflagrants

Pourquoi la conception du chemin de flamme est-elle essentielle pour les presse-étoupes antidéflagrants ?

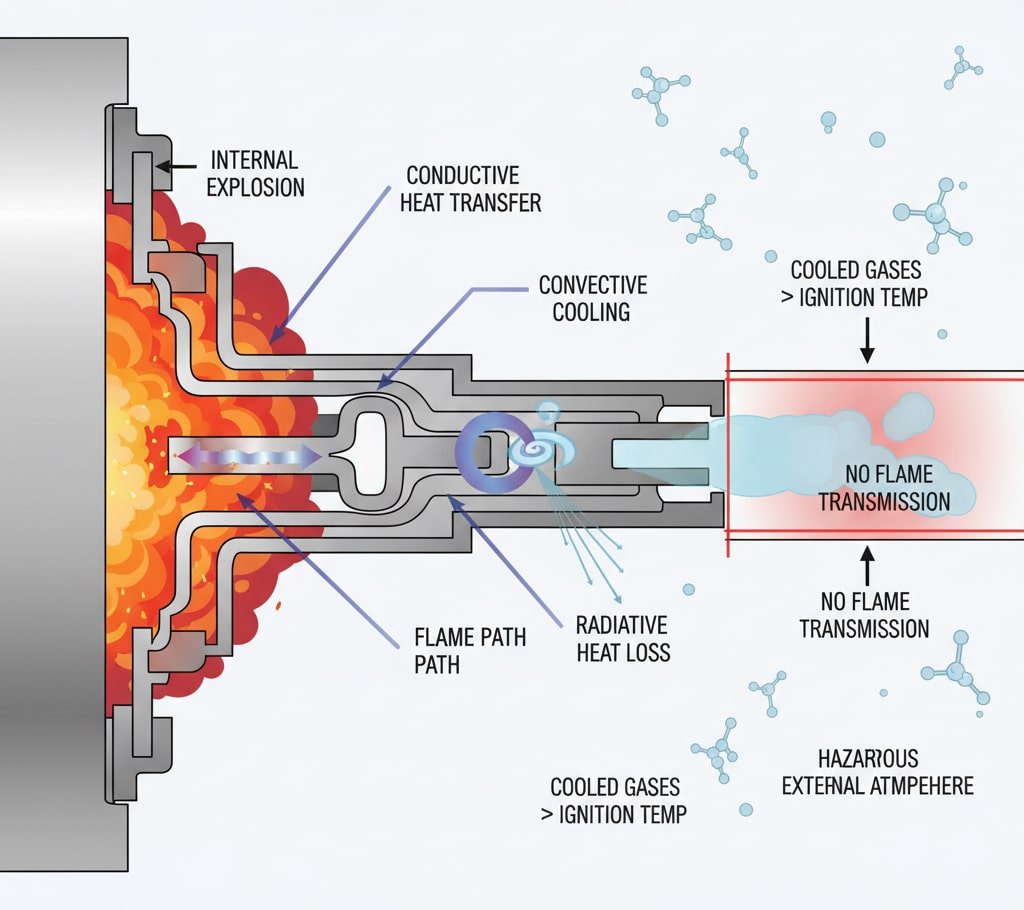

Le principe fondamental de la protection antidéflagrante consiste à contenir les explosions internes tout en empêchant la transmission des flammes aux atmosphères dangereuses externes par des chemins de flammes conçus avec précision.

La conception du chemin de flamme est essentielle car elle crée une zone de refroidissement contrôlée qui réduit les températures des gaz de combustion en dessous du point d'ignition des atmosphères explosives externes. La géométrie du chemin de flamme doit offrir un temps de contact suffisant (généralement de 0,5 à 2 millisecondes) pour absorber l'énergie thermique des gaz en expansion, tout en maintenant l'intégrité structurelle sous des pressions d'explosion allant jusqu'à 20 bars. Une conception adéquate permet d'éviter une percée de la flamme qui pourrait enflammer les gaz explosifs environnants.

La physique de l'extinction des flammes

Lorsqu'une explosion interne se produit dans une enceinte Ex d, la trajectoire de la flamme sert de barrière thermique qui refroidit progressivement les gaz qui s'échappent. Le mécanisme de refroidissement fonctionne selon trois méthodes principales de transfert de chaleur :

Transfert de chaleur par conduction : Les surfaces métalliques du parcours de la flamme absorbent l'énergie thermique des gaz de combustion chauds, les taux de transfert de chaleur dépendant du matériau. conductivité thermique3 et la surface de contact.

Refroidissement par convection : L'écoulement turbulent du gaz à travers les canaux étroits du parcours de la flamme augmente les coefficients de transfert de chaleur, améliorant ainsi l'efficacité du refroidissement par convection forcée.

Perte de chaleur par rayonnement : Les gaz à haute température émettent un rayonnement thermique qui est absorbé par les surfaces métalliques environnantes, contribuant ainsi à la réduction globale de la température.

Nos parcours de flamme usinés avec précision atteignent des vitesses de refroidissement de 800 à 1200°C par milliseconde, garantissant que les températures des gaz chutent en dessous de 200°C avant d'atteindre l'atmosphère extérieure - bien en dessous des températures d'allumage typiques des hydrocarbures de 300 à 500°C.

Comment les exigences en matière de tolérance affectent-elles les performances antidéflagrantes ?

Les tolérances de fabrication ont un impact direct sur l'efficacité du parcours de la flamme, des écarts même mineurs pouvant compromettre l'intégrité antidéflagrante et la conformité à la certification.

Les exigences de tolérance affectent les performances antidéflagrantes en contrôlant les dimensions critiques de l'espace qui déterminent l'efficacité de l'extinction de la flamme. Les tolérances d'espacement doivent être maintenues à ±0,02-0,05 mm en fonction de la classification du groupe de gaz, le groupe IIC exigeant les tolérances les plus strictes en raison de la vitesse élevée de propagation de la flamme de l'hydrogène. Les tolérances de finition de surface inférieures à Ra 6,3μm garantissent des caractéristiques de transfert thermique cohérentes, tandis que les tolérances de filetage contrôlent la répétabilité de l'assemblage et les performances d'étanchéité à long terme.

Spécifications des tolérances critiques

| Paramètres | Groupe IIA | Groupe IIB | Groupe IIC |

|---|---|---|---|

| Écart maximal | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolérance d'écart | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Finition de la surface | Ra 6.3μm | Ra 3.2μm | Ra 1.6μm |

| Tolérance de filetage | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, superviseur de la maintenance dans une usine de traitement chimique à Manchester, au Royaume-Uni, en a fait l'expérience lorsque ses presse-étoupes ont commencé à échouer aux tests d'inspection de routine. L'enquête a révélé que les dimensions de l'espace avaient augmenté de 0,08 mm en raison des cycles thermiques et de la corrosion, dépassant les limites du groupe IIB. Nos processus de fabrication de précision maintiennent les tolérances à ±0,02 mm, même après 10 ans de service, ce qui garantit des performances de sécurité constantes.

Impact sur le processus de fabrication

Précision de l'usinage CNC : Nos centres d'usinage CNC à 5 axes maintiennent une précision de positionnement de ±0,01 mm, ce qui garantit une géométrie de parcours de flamme cohérente dans les lots de production.

Vérification du contrôle de la qualité : Chaque presse-étoupe antidéflagrant fait l'objet d'une vérification dimensionnelle à l'aide de les machines à mesurer tridimensionnelles (MMT)4 avec une résolution de 0,005 mm, documentant la conformité aux exigences de certification.

Cohérence des matériaux : Nous utilisons de l'acier inoxydable 316L certifié avec une structure de grain et une dureté de surface contrôlées pour garantir des propriétés thermiques et mécaniques prévisibles tout au long de la conception du parcours de la flamme.

Quels sont les principaux paramètres de conception pour des parcours de flammes efficaces ?

La conception d'un parcours de flamme efficace nécessite une optimisation minutieuse de multiples paramètres géométriques et matériels afin d'obtenir un confinement fiable de l'explosion dans des conditions de fonctionnement variables.

Les principaux paramètres de conception comprennent le rapport entre la longueur du chemin de flamme et l'espacement (minimum 25:1 pour la plupart des applications), l'optimisation de la surface pour un transfert de chaleur maximal, la longueur d'engagement du filetage (minimum 5 filets complets), les propriétés thermiques du matériau et la configuration du joint. Le chemin de flamme doit offrir une surface de refroidissement suffisante tout en conservant une résistance mécanique aux pressions d'explosion. Les calculs de conception sont vérifiés par des protocoles d'essai et de certification approfondis.

Considérations sur la conception géométrique

Rapport longueur/écart : Ce paramètre fondamental détermine l'efficacité du refroidissement, les trajets plus longs offrant une plus grande surface de transfert de chaleur. Les rapports typiques vont de 25:1 pour les applications du groupe IIA à 40:1 pour celles du groupe IIC.

Optimisation du profil du fil : Les profils de filetage modifiés augmentent la surface de contact de 30-40% par rapport aux filets standard, ce qui améliore le transfert de chaleur tout en maintenant la résistance mécanique.

Contrôle de la rugosité de surface : Les textures de surface contrôlées optimisent les coefficients de transfert de chaleur tout en empêchant l'accélération du flux de gaz qui pourrait réduire l'efficacité du refroidissement.

Critères de sélection des matériaux

Conductivité thermique : Les matériaux à haute conductivité thermique (alliages de cuivre, bronze d'aluminium) assurent un transfert de chaleur supérieur mais peuvent manquer de résistance à la corrosion dans les environnements difficiles.

Résistance à la corrosion : Les aciers inoxydables 316L et duplex 2205 offrent une excellente résistance à la corrosion tout en conservant des propriétés thermiques adéquates pour la plupart des applications.

Propriétés mécaniques : La limite d'élasticité supérieure à 300 MPa garantit l'intégrité structurelle sous des pressions d'explosion, et la résistance à la fatigue est importante pour les applications de cyclage.

Comment les différents groupes de gaz influencent-ils les exigences de conception des presse-étoupes ?

Les classifications des groupes de gaz influencent directement les paramètres de conception des parcours de flamme, les gaz les plus dangereux exigeant des spécifications géométriques et de tolérance de plus en plus strictes.

Les différents groupes de gaz ont un impact sur la conception des presse-étoupes en raison des différences suivantes Écart expérimental maximal de sécurité (MESG)5 et les exigences en matière d'énergie d'allumage. Les gaz du groupe IIA (propane, butane) autorisent des écarts de flamme plus importants allant jusqu'à 0,9 mm, les gaz du groupe IIB (éthylène, sulfure d'hydrogène) exigent des écarts inférieurs à 0,5 mm, tandis que les gaz du groupe IIC (hydrogène, acétylène) exigent des écarts ultra-précis inférieurs à 0,3 mm. Les calculs de conception doivent tenir compte des caractéristiques de combustion et des vitesses de propagation de la flamme propres à chaque groupe de gaz.

Caractéristiques du groupe de gaz

| Groupe Gaz | Gaz représentatifs | Gamme MESG | Défis en matière de conception |

|---|---|---|---|

| IIA | Propane, méthane | 0,9-1,14 mm | Tolérances standard |

| IIB | Éthylène, éther éthylique | 0,5-0,9 mm | Précision accrue |

| IIC | Hydrogène, acétylène | 0,3-0,5 mm | Des tolérances très étroites |

Groupe IIC Complexité de la conception : Les propriétés uniques de l'hydrogène créent les exigences de conception les plus strictes, avec des vitesses de flamme atteignant 3,5 m/s et des énergies d'allumage aussi faibles que 0,02 mJ. Nos presse-étoupes du groupe IIC intègrent des caractéristiques spécialisées, notamment :

- Trajectoires de flamme ultra-précises avec des écarts maintenus à ±0,01 mm

- Exigences accrues en matière de finition de surface (Ra 0,8μm)

- Composés spéciaux de filetage pour éviter la fragilisation par l'hydrogène

- Longueurs de parcours de flamme étendues pour une efficacité de refroidissement maximale

Maria Rodriguez, ingénieur des procédés dans une usine de production d'hydrogène à Barcelone, en Espagne, avait besoin de presse-étoupes du groupe IIC pour sa nouvelle usine d'électrolyse. Les unités standard du groupe IIB étaient insuffisantes en raison des caractéristiques d'inflammabilité extrême de l'hydrogène. Nos conceptions spécialisées du groupe IIC ont fourni les marges de sécurité nécessaires tout en maintenant des performances d'étanchéité fiables dans leur environnement d'hydrogène à haute pression.

Quelles sont les méthodes de contrôle de la qualité qui garantissent une performance constante de la trajectoire de la flamme ?

Des protocoles complets de contrôle de la qualité sont essentiels pour maintenir la constance des performances antidéflagrantes dans les lots de production et tout au long de la durée de vie.

Les méthodes de contrôle de la qualité comprennent la vérification des dimensions à l'aide de machines à mesurer tridimensionnelles (MMT), des essais de rugosité de surface avec des profilomètres à contact, des essais de pression à 1,5 fois la pression nominale, la vérification de la continuité du parcours de la flamme, le suivi de la certification des matériaux et la surveillance du contrôle statistique des processus (CSP). Chaque presse-étoupe reçoit une documentation de certification individuelle avec des résultats de test traçables, garantissant la conformité aux normes ATEX, IECEx et UL tout au long du processus de fabrication.

Aperçu du protocole d'inspection

Vérification du matériel entrant : Toutes les matières premières sont soumises à une analyse de la composition chimique, à des essais de propriétés mécaniques et à une vérification dimensionnelle avant d'être mises en production.

Contrôle en cours de fabrication : La surveillance SPC en temps réel permet de suivre les dimensions critiques pendant les opérations d'usinage, avec rejet automatique des pièces dépassant les limites de tolérance.

Inspection finale : 100% vérification dimensionnelle de la géométrie de la trajectoire de la flamme, des spécifications du filetage et des exigences en matière de finition de surface à l'aide d'un équipement de mesure calibré.

Conformité de la certification

Notre système de gestion de la qualité est certifié, entre autres :

- ISO 9001:2015 Gestion de la qualité

- Qualité automobile IATF 16949

- Conformité à la directive ATEX 2014/34/EU

- Système international de certification IECEx

- Normes antidéflagrantes UL 1203

Documentation sur la traçabilité : Chaque presse-étoupe antidéflagrant est accompagné d'une documentation complète comprenant les certificats des matériaux, les rapports d'inspection dimensionnelle, les résultats des tests de pression et la vérification de la conformité à la certification. Cette documentation soutient les audits de sécurité et les exigences de conformité réglementaire tout au long du cycle de vie du produit.

FAQ sur la conception des presse-étoupes antidéflagrants

Q : Quelle est la longueur minimale du chemin de flamme requise pour les presse-étoupes antidéflagrants ?

A : La longueur minimale de la trajectoire de la flamme dépend de la classification du groupe de gaz et de la largeur de l'interstice, exigeant généralement un rapport longueur/intervalle de 25:1 pour le groupe IIA, de 30:1 pour le groupe IIB et de 40:1 pour les applications du groupe IIC. Les longueurs réelles varient de 6 à 15 mm en fonction de la taille du filetage et de la configuration.

Q : À quelle fréquence les presse-étoupes antidéflagrants doivent-ils être inspectés dans les zones dangereuses ?

A : La fréquence des inspections dépend des conditions environnementales et des exigences réglementaires, allant généralement d'inspections trimestrielles dans des environnements chimiques difficiles à des inspections annuelles dans des conditions modérées. Les paramètres critiques comprennent les dimensions de l'espace, l'état du filetage et la vérification de l'intégrité de l'étanchéité.

Q : Les presse-étoupes antidéflagrants peuvent-ils être réparés ou remis à neuf après avoir été endommagés ?

A : Les presse-étoupes antidéflagrants ne doivent jamais être réparés ou modifiés, car cela compromet l'intégrité de la certification et les performances en matière de sécurité. Tout endommagement des surfaces du parcours de la flamme, des filetages ou des composants d'étanchéité nécessite un remplacement complet par des unités certifiées afin de maintenir la protection antidéflagrante.

Q : Quelle est la cause de la dégradation du parcours de la flamme dans les presse-étoupes antidéflagrants ?

A : Les causes de dégradation les plus courantes sont la corrosion due à l'exposition aux produits chimiques, l'usure mécanique due aux cycles thermiques, l'accumulation de contaminants dans les interstices du parcours de la flamme et une installation incorrecte entraînant des dommages au niveau du filetage. Une inspection régulière et une maintenance préventive permettent d'identifier les dégradations avant que les performances de sécurité ne soient compromises.

Q : Comment puis-je vérifier que les presse-étoupes antidéflagrants répondent aux exigences spécifiques de mon groupe de gaz ?

A : Vérifiez la conformité des groupes de gaz à l'aide de documents de certification indiquant les marquages ATEX/IECEx, les rapports d'essai confirmant les valeurs MESG, les certificats d'inspection dimensionnelle et les registres de traçabilité des matériaux. Chaque presse-étoupe doit être accompagné d'une certification individuelle indiquant les groupes de gaz spécifiques et les classifications de température.

-

Découvrez la méthode de protection "Ex d" ou "antidéflagrante", qui contient une explosion interne et éteint la flamme. ↩

-

Voir les exigences officielles des directives ATEX de l'Union européenne pour les équipements utilisés dans les atmosphères explosives. ↩

-

Comprendre cette propriété fondamentale des matériaux qui mesure la capacité d'une substance à conduire la chaleur. ↩

-

Découvrez la technologie des MMT et la manière dont elles sont utilisées pour effectuer des mesures 3D précises et des contrôles de qualité. ↩

-

Découvrez comment la MESG est déterminée et utilisée pour classer les gaz inflammables en groupes afin de concevoir des équipements antidéflagrants. ↩