Introduction

Vous êtes-vous déjà demandé pourquoi certains presse-étoupes en plastique pour l'extérieur se décolorent en quelques mois pour devenir d'un jaune hideux ou d'un blanc crayeux, alors que d'autres conservent leur couleur d'origine pendant des dizaines d'années ? Les rayons UV, les températures extrêmes et les contraintes environnementales peuvent rapidement dégrader les colorants polymères, ce qui entraîne non seulement des problèmes esthétiques, mais aussi une faiblesse structurelle et une défaillance prématurée du matériau du presse-étoupe lui-même.

La stabilité de la couleur des presse-étoupes en plastique pour l'extérieur dépend de la sélection des pigments résistants aux UV, de la compatibilité de la matrice polymère et des stabilisateurs. Les matériaux correctement formulés conservent l'intégrité de la couleur pendant 10 à 20 ans, tandis que les plastiques non stabilisés peuvent présenter une décoloration importante dans les 6 à 12 mois suivant l'exposition à l'extérieur. Il est essentiel de comprendre la science qui sous-tend la dégradation des couleurs pour sélectionner des glandes qui conserveront leur apparence et leurs performances tout au long de leur durée de vie.

L'année dernière, Robert, responsable des installations d'une entreprise de télécommunications au Texas, nous a contactés après avoir découvert que des centaines de presse-étoupes extérieurs étaient passés du noir au marron et devenaient cassants après seulement 18 mois d'installation. Le changement de couleur était en fait un signe avant-coureur de la dégradation par les UV, qui a fini par provoquer des fissures et des infiltrations d'eau. Ce type de défaillance prématurée peut coûter des milliers d'euros en pièces de rechange et en main-d'œuvre. C'est pourquoi nous avons investi massivement dans une technologie avancée de colorants et dans des tests de vieillissement accéléré pour tous nos presse-étoupes en plastique destinés à l'extérieur.

Table des matières

- Quelle est la cause de la dégradation de la couleur des presse-étoupes en plastique pour l'extérieur ?

- Comment les différents types de pigments affectent-ils la stabilité des couleurs à long terme ?

- Quel rôle jouent les stabilisateurs UV dans le maintien de l'intégrité de la couleur ?

- Comment prévoir la stabilité des couleurs avant l'installation ?

- Quelles sont les meilleures pratiques pour sélectionner des presse-étoupes à couleur stable ?

- Conclusion

- FAQ sur la stabilité des couleurs dans les presse-étoupes

Quelle est la cause de la dégradation de la couleur des presse-étoupes en plastique pour l'extérieur ?

La dégradation de la couleur des presse-étoupes en plastique pour l'extérieur est principalement due à la décomposition par les rayons UV. chromophore1 L'oxydation thermique des chaînes de polymères, les réactions photochimiques entre les colorants et la matrice plastique et les facteurs environnementaux tels que l'ozone, l'humidité et les cycles de température qui accélèrent ces processus de dégradation.

La science de la dégradation des couleurs implique des réactions photochimiques complexes qui se produisent au niveau moléculaire lorsque les matériaux plastiques sont exposés à des conditions extérieures.

Impact du rayonnement UV sur les colorants

Mécanismes de photodégradation :

Lorsque les photons UV frappent les molécules de pigment, ils fournissent suffisamment d'énergie pour rompre les liaisons chimiques :

- Destruction des chromophores : Les structures moléculaires produisant la couleur sont endommagées

- Scission de la chaîne : La dégradation du squelette du polymère affecte la fixation du pigment.

- Formation de radicaux libres : Initie des réactions de dégradation en cascade

- Processus d'oxydation : L'oxygène se combine aux molécules dégradées pour créer de nouvelles couleurs.

Effets spécifiques à la longueur d'onde :

Les différentes longueurs d'onde UV provoquent différents types de dommages :

- UV-C (200-280nm) : les plus énergiques, provoquent une dégradation rapide

- UV-B (280-315nm) : Impact significatif sur la plupart des pigments organiques

- UV-A (315-400nm) : Énergie plus faible mais intensité élevée, provoque une décoloration progressive.

- Lumière visible (400-700nm) : Peut affecter certains colorants sensibles

Dégradation accélérée par la température

Effets thermiques sur la stabilité de la couleur :

Les températures élevées accélèrent tous les processus de dégradation :

- L'augmentation du mouvement moléculaire accroît la vitesse de réaction

- L'oxydation thermique crée des composés qui changent de couleur

- Migration du pigment dans la matrice polymère

- Les changements de cristallinité affectent la diffusion de la lumière et la couleur apparente.

Nos tests montrent que chaque augmentation de température de 10°C double approximativement le taux de dégradation des couleurs, en suivant le modèle de l'OMS. Relation d'Arrhenius2 qui régit la plupart des réactions chimiques.

Facteurs de stress environnementaux

Humidité et hygrométrie :

L'eau accélère la dégradation par plusieurs mécanismes :

- Hydrolyse des liaisons chimiques sensibles

- Amélioration de la pénétration des UV par le polymère gonflé

- Effets catalytiques sur les réactions d'oxydation

- Cycle gel-dégel créant des microfissures

Exposition chimique :

Les environnements industriels et urbains introduisent des facteurs de stress supplémentaires :

- Pluies acides : effets du pH sur la stabilité des pigments

- L'ozone : Puissant agent oxydant

- Polluants industriels : Catalyse les réactions de dégradation

- Brouillard salin : Accélère la corrosion et la dégradation dans les zones côtières

L'installation de Robert au Texas a connu une tempête parfaite de facteurs de dégradation : un rayonnement UV intense, des températures élevées atteignant 50°C sur les surfaces noires, l'humidité du climat de la côte du Golfe et des polluants industriels provenant des installations pétrochimiques voisines. Cette combinaison a accéléré ce qui aurait dû être un processus de dégradation de 15 ans en seulement 18 mois.

Comment les différents types de pigments affectent-ils la stabilité des couleurs à long terme ?

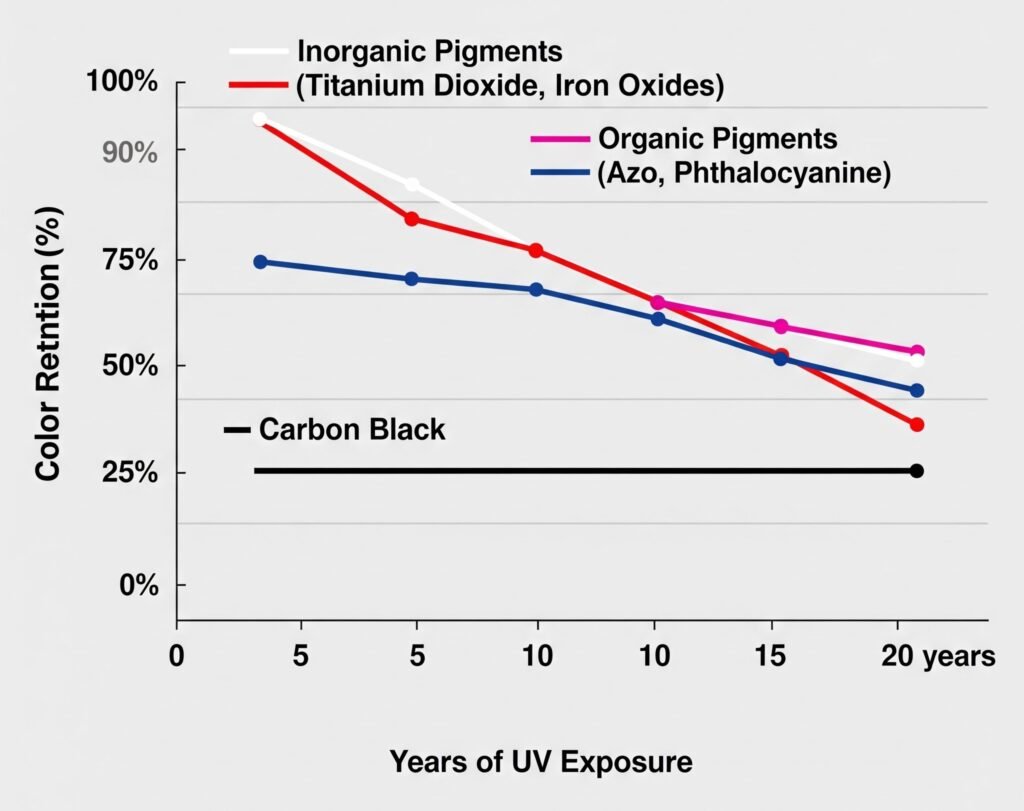

Les pigments inorganiques tels que le dioxyde de titane et les oxydes de fer offrent une excellente résistance aux UV pendant 15 à 20 ans, tandis que les pigments organiques varient largement de 2 à 15 ans en fonction de la structure moléculaire, le noir de carbone offrant la meilleure stabilité globale pour les couleurs foncées.

Pigments inorganiques - L'étalon-or

Dioxyde de titane (blanc) :

Le pigment le plus stable aux UV disponible pour les plastiques :

- Excellente opacité et luminosité

- L'activité photocatalytique peut être contrôlée par des traitements de surface

- Conservation de la couleur pendant 15 à 20 ans dans les systèmes correctement formulés

- Compatible avec la plupart des systèmes de polymères

Oxydes de fer (rouge, jaune, brun, noir) :

Les oxydes de fer naturels et synthétiques offrent une excellente stabilité :

- Chimiquement inerte dans la plupart des conditions

- Stable à des températures élevées

- Excellente résistance à la lumière

- Rentable pour les couleurs neutres

Oxyde de chrome Vert :

Pigment vert supérieur pour les applications extérieures :

- Stabilité exceptionnelle aux UV et à la chaleur

- Résistance chimique aux acides et aux bases

- Maintien de la couleur dans des environnements extrêmes

- Un coût plus élevé mais d'excellentes performances

Noir de carbone - Le pigment foncé par excellence

Protection supérieure contre les UV :

Noir de carbone3 offre un double avantage :

- Excellente stabilité des couleurs (pratiquement à l'épreuve de la décoloration)

- L'écran UV protège le polymère sous-jacent

- Qualités conductrices disponibles pour les applications CEM

- Rentable pour les presse-étoupes noirs

Considérations relatives à la qualité :

Tous les noirs de carbone ne sont pas égaux :

- La taille des particules affecte la couleur et les propriétés

- Le traitement de surface influence la dispersion

- Les niveaux de pureté ont une incidence sur la stabilité à long terme

- Les conditions de traitement ont une incidence sur les performances finales

Pigments organiques - Performance variable

Pigments organiques à haute performance :

Les pigments organiques modernes peuvent offrir une bonne durabilité à l'extérieur :

- Quinacridone : Excellents rouges et violets (8-12 ans)

- Phtalocyanine : bleus et verts stables (10-15 ans)

- Pérylène : Rouges et marrons durables (8-12 ans)

- DPP (Diketopyrrolopyrrole) : Rouges et oranges performants (6-10 ans)

Pigments organiques standard :

Les colorants organiques traditionnels ont une durée de vie limitée à l'extérieur :

- Pigments azoïques : 2 à 5 ans de performance typique

- Pigments lacustres : Stabilité extérieure généralement médiocre

- Pigments fluorescents : Disparition rapide (6 mois à 2 ans)

- Systèmes à base de colorants : Non recommandés pour une utilisation à l'extérieur

Charge en pigments et effets de dispersion

Impact de la concentration :

La charge en pigments affecte à la fois la couleur et la stabilité :

- Des charges plus élevées améliorent généralement la rétention de la couleur

- La charge optimale varie selon le type de pigment

- Une surcharge peut entraîner des problèmes de traitement

- La sous-charge réduit la protection contre les UV

Qualité de la dispersion :

Une bonne dispersion des pigments est essentielle :

- Une mauvaise dispersion crée des points faibles pour la dégradation

- Les particules agglomérées provoquent des variations de couleur

- Le traitement de surface améliore la compatibilité

- Les conditions de traitement affectent la dispersion finale

Recommandations spécifiques aux couleurs

| Famille de couleurs | Pigments recommandés | Durabilité attendue | Facteur de coût |

|---|---|---|---|

| Blanc | TiO2 + stabilisateurs UV | 15-20 ans | 1.5x |

| Noir | Noir de carbone | 20 ans et plus | 1.2x |

| Rouge | Oxyde de fer ou quinacridone | 10-15 ans | 2-3x |

| Bleu | Phtalocyanine | 10-15 ans | 2-4x |

| Vert | Oxyde de chrome ou phtalate | 12-18 ans | 2-5x |

| Jaune | Oxyde de fer (nuances limitées) | 15 ans et plus | 2-3x |

Quel rôle jouent les stabilisateurs UV dans le maintien de l'intégrité de la couleur ?

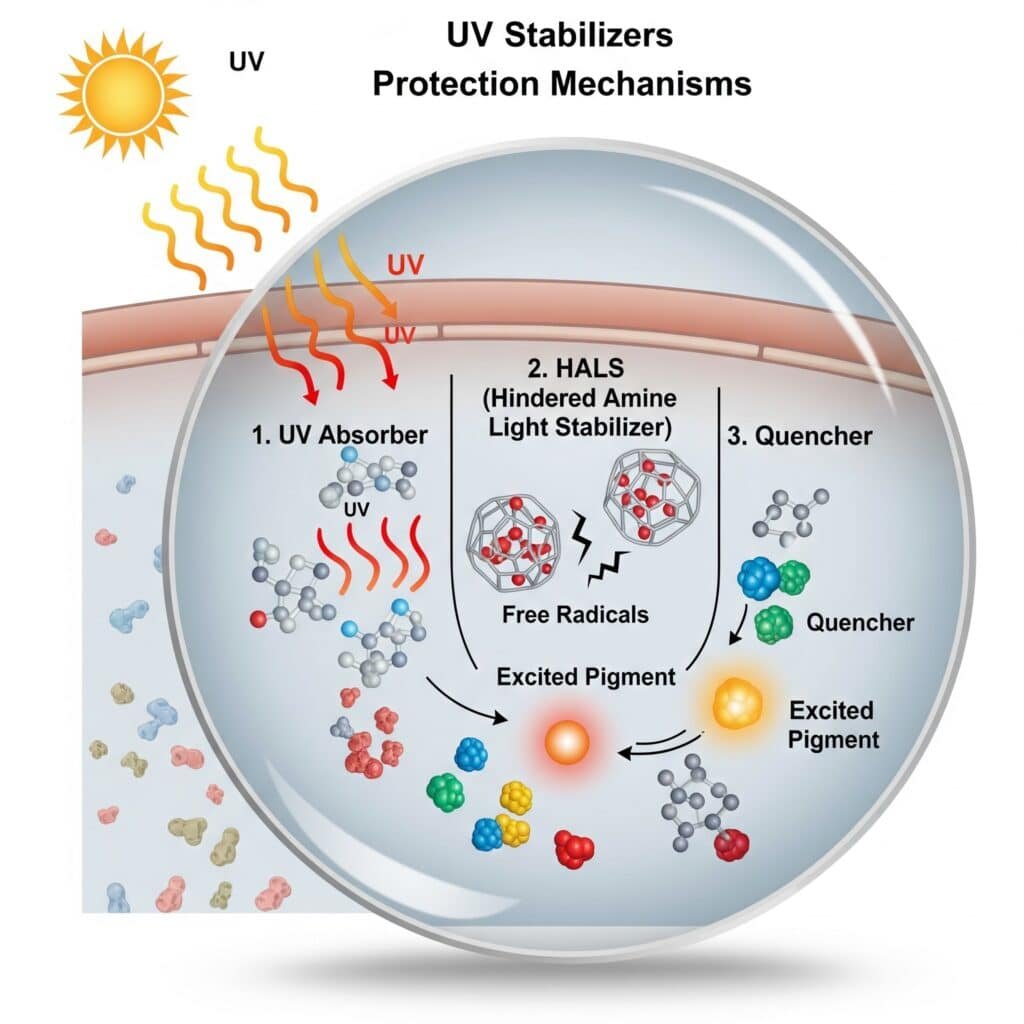

Les stabilisateurs UV jouent un rôle crucial dans le maintien de l'intégrité de la couleur en absorbant les rayons UV nocifs, en atténuant les états excités des chromophores, en éliminant les radicaux libres et en décomposant les hydroperoxydes avant qu'ils ne provoquent des réactions d'altération de la couleur. Les systèmes correctement stabilisés présentent une rétention de la couleur 3 à 5 fois plus longue que les matériaux non stabilisés.

Types de stabilisateurs UV

Absorbeurs d'UV (UVA) :

Ces composés absorbent les rayons UV et les transforment en chaleur inoffensive :

- Benzotriazoles : Protection à large spectre, excellente pour la plupart des applications

- Benzophénones : rentables, adaptées aux coupes minces

- Triazines : Haute performance, excellente durabilité

- Hydroxyphényltriazines : Technologie de pointe, performances supérieures

Stabilisateurs de lumière à base d'amines encombrées (HALS)4:

Ils assurent une protection à long terme grâce à un mécanisme de régénération :

- Élimine les radicaux libres formés lors de l'exposition aux UV

- Le cycle d'auto-régénération assure une protection à long terme

- Particulièrement efficace pour les polyoléfines et les plastiques techniques

- Effets synergiques en cas de combinaison avec des absorbeurs d'UV

Les désaltérants :

Additifs spécialisés qui désactivent les états excités des chromophores :

- Empêcher le transfert d'énergie vers les molécules d'oxygène

- Réduire la formation d'espèces réactives

- Particulièrement important pour les pigments organiques sensibles

- Souvent utilisé en combinaison avec d'autres stabilisateurs

Critères de sélection des stabilisants

Compatibilité avec les polymères :

Différents stabilisateurs fonctionnent mieux avec des polymères spécifiques :

- Systèmes en nylon : Absorbeurs d'UV à base de benzotriazole de préférence

- Polyoléfines : Les HALS offrent une excellente protection

- Plastiques techniques : Les absorbeurs d'UV triazine sont souvent optimaux

- Les tests de compatibilité sont essentiels pour chaque système

Stabilité de la transformation :

Les stabilisateurs doivent survivre aux conditions de fabrication :

- Stabilité thermique pendant le moulage par injection

- Compatibilité chimique avec d'autres additifs

- Impact minimal sur les caractéristiques de traitement

- Pas d'effets négatifs sur les propriétés finales

Systèmes de stabilisation synergiques

Approches combinées :

La meilleure stabilité des couleurs est obtenue grâce à des systèmes soigneusement équilibrés :

- Absorbeur d'UV + HALS : Mécanismes de protection complémentaires

- Antioxydants primaires et secondaires : Prévenir la dégradation thermique

- Désactivateurs de métaux : Empêchent la dégradation catalytique

- Stabilisateurs de traitement : Protègent pendant la fabrication

Considérations relatives à l'optimisation :

Les systèmes de stabilisation doivent être soigneusement optimisés :

- Les niveaux de chargement affectent le coût et la performance

- Interactions entre différents stabilisateurs

- Impact sur d'autres propriétés (mécaniques, électriques)

- Conformité réglementaire pour des applications spécifiques

Données sur les performances dans le monde réel

Basé sur nos tests d'exposition à l'extérieur en Arizona et en Floride :

Presse-étoupe en nylon non stabilisé :

- Changement de couleur significatif : 6-12 mois

- Farinage de surface : 12 à 18 mois

- Perte de biens mécaniques : 18-24 mois

Systèmes correctement stabilisés :

- Changement de couleur minime : 5-8 ans

- Maintien de l'intégrité de la surface : 10-15 ans

- Propriétés mécaniques stables : 15-20 ans

Hassan, qui gère plusieurs installations pétrochimiques en Arabie Saoudite, a appris l'importance d'une stabilisation adéquate lorsque son premier achat de presse-étoupe était axé uniquement sur le coût. Après avoir constaté une décoloration rapide et des fissures subséquentes dans l'environnement désertique difficile, nous avons travaillé ensemble pour spécifier des matériaux correctement stabilisés. Le coût initial plus élevé a été plus que compensé par l'élimination des remplacements prématurés et des problèmes de maintenance.

Comment prévoir la stabilité des couleurs avant l'installation ?

La stabilité de la couleur peut être prédite grâce à des essais de vieillissement accéléré utilisant des chambres à arc au xénon ou à fluorescence UV, des essais d'exposition naturelle à l'extérieur, des mesures spectrophotométriques de la couleur et une modélisation mathématique basée sur des calculs d'énergie d'activation. Des essais appropriés permettent de prédire de manière fiable une performance extérieure de 10 à 20 ans dans les 6 à 12 mois suivant l'essai en laboratoire.

Méthodes d'essai de vieillissement accéléré

ASTM G1555 - Test d'arc au xénon :

L'étalon-or pour la prédiction de la durabilité en extérieur :

- Simulation du spectre solaire complet

- Température et humidité contrôlées

- Les cycles de pulvérisation d'eau simulent la pluie

- Durée d'essai typique : 2000-5000 heures

- Facteurs de corrélation établis pour différents climats

ASTM G154 - Test de fluorescence UV :

Méthode de dépistage rentable :

- Lampes fluorescentes UV-A ou UV-B

- Les cycles de condensation simulent la rosée

- Une intensité UV plus élevée accélère les essais

- Bonne corrélation pour les matériaux sensibles aux UV

- Des résultats plus rapides mais moins complets

Protocole de test QUV :

Nos tests standard comprennent

- 4 heures d'exposition aux UV à 60°C

- 4 heures de condensation à 50°C

- Cycles continus de 8 heures

- Mesures de la couleur toutes les 500 heures

- Les essais se poursuivent jusqu'à plus de 3 000 heures

Mesure et analyse de la couleur

Mesure spectrophotométrique :

Quantification précise des couleurs à l'aide de :

- CIE Lab* coordonnées de l'espace couleur

- Calculs du Delta E pour la différence de couleur

- Indice de jaune pour les matériaux blancs

- Mesures de brillance pour les changements de surface

- Systèmes de mesure automatisés pour la cohérence

Critères d'acceptation :

Limites de changement de couleur standard dans l'industrie :

- Delta E < 2 : changement à peine perceptible

- Delta E 2-5 : Remarquable mais acceptable

- Delta E 5-10 : Changement de couleur significatif

- Delta E > 10 : décalage de couleur inacceptable

Test d'exposition naturelle à l'extérieur

Sites d'essai géographiques :

Nous entretenons des supports d'exposition dans plusieurs climats :

- Arizona : UV élevés, faible humidité, températures extrêmes

- Floride : Forte exposition aux UV, forte humidité, exposition au sel

- Climats nordiques : UV avec cycles de gel-dégel

- Sites industriels : Effets de l'exposition aux polluants

Angles d'exposition et orientations :

Différents angles de montage simulent des applications réelles :

- Orientation sud à 45° : Exposition maximale aux UV

- Orientations verticales : Simuler des installations murales

- Exposition sous le verre : applications intérieures près des fenêtres

- Exposition à la boîte noire : contrainte de température maximale

Modélisation mathématique et prédiction

Modélisation d'Arrhenius :

L'accélération de la température suit des relations prévisibles :

- Détermination de l'énergie d'activation à partir d'essais à températures multiples

- Extrapolation aux températures de service

- Intervalles de confiance pour les prédictions

- Validation de l'exposition extérieure à long terme

Calculs de la dose d'UV :

Modélisation de l'exposition cumulée aux UV :

- Données géographiques sur le rayonnement UV

- Effets des variations saisonnières

- Facteurs d'orientation et d'ombrage

- Prédictions de durée de vie basées sur les relations dose-réponse

Essais de contrôle de la qualité

Vérification du matériel entrant :

Chaque lot de production est soumis à

- Mesure de la couleur par rapport à des étalons

- Tests de dépistage de la stabilité aux UV

- Analyse de la dispersion des pigments

- Vérification de la teneur en stabilisants

Assurance qualité de la production :

Les contrôles de fabrication comprennent

- Contrôle de la température du processus

- Contrôle du temps de séjour

- Contrôle de la cohérence des couleurs

- Validation des essais périodiques de résistance aux intempéries

Performance Prédiction Précision

Nos tests sont en corrélation avec les performances réelles :

- 1000 heures QUV ≈ 1-2 ans en extérieur (Arizona)

- 2000 heures d'arc au xénon ≈ 3-5 ans en extérieur (Floride)

- 5000 heures en accéléré ≈ 10-15 ans en extérieur (climats modérés)

Ces corrélations sont continuellement affinées sur la base de programmes d'exposition en plein air et de retours d'expérience de clients comme Robert au Texas, dont les données de performance réelles permettent de valider et d'améliorer nos modèles de prédiction.

Quelles sont les meilleures pratiques pour sélectionner des presse-étoupes à couleur stable ?

Les meilleures pratiques pour sélectionner des presse-étoupes à couleur stable comprennent la spécification de matériaux stabilisés aux UV avec des systèmes de pigments appropriés, l'examen des données d'essais de vieillissement accéléré, la prise en compte des conditions climatiques locales, l'évaluation du coût total de possession, y compris les coûts de remplacement, et la collaboration avec des fournisseurs qui fournissent une documentation technique complète et des garanties de performance à long terme.

Lignes directrices concernant les spécifications des matériaux

Sélection basée sur le climat :

Des environnements différents requièrent des approches différentes :

Environnements à forte exposition aux UV (Arizona, Australie, Moyen-Orient) :

- Spécifier les systèmes d'absorbeur UV + stabilisateur HALS

- Préférer les pigments inorganiques dans la mesure du possible

- Privilégiez les couleurs claires pour réduire l'accumulation de chaleur.

- Exiger des données d'essai QUV d'au moins 3 000 heures

Environnements à forte humidité (Floride, Asie du Sud-Est) :

- Mettre l'accent sur la résistance à l'humidité

- Spécifier les additifs antifongiques si nécessaire

- Tenir compte des caractéristiques de drainage dans la conception des terre-pleins

- Exiger des essais au brouillard salin pour les zones côtières

Environnements industriels :

- Essais de résistance chimique requis

- Tenir compte des effets de la pollution sur la stabilité des couleurs

- Spécifier les indices IP appropriés

- Évaluer les besoins en matière de nettoyage et d'entretien

Exigences en matière de documentation technique

Rapports d'essais essentiels :

Exiger une documentation complète :

- Résultats des essais de vieillissement accéléré (minimum 2000 heures)

- Données sur l'exposition naturelle à l'extérieur (lorsqu'elles sont disponibles)

- Données de mesure de la couleur avec les valeurs Delta E

- Maintien des propriétés mécaniques après exposition

- Résultats des essais de résistance chimique

Certification et normes :

Recherchez les certifications pertinentes :

- Liste UL pour les applications électriques

- Vérification de l'indice IP

- Documentation sur la conformité RoHS

- Certifications régionales (CE, CSA, etc.)

Critères d'évaluation des fournisseurs

Capacités de fabrication :

Évaluer les compétences techniques des fournisseurs :

- Capacités internes de mise en correspondance des couleurs

- Laboratoire de contrôle de la qualité

- Équipement d'essais accélérés

- Systèmes de contrôle statistique des processus

Support technique :

Évaluer les capacités de soutien des fournisseurs :

- Assistance à l'ingénierie d'application

- Développement de couleurs personnalisées

- Analyse des défaillances sur le terrain

- Suivi des performances à long terme

Cadre d'analyse coûts-avantages

Coût total de possession :

Tenir compte de tous les coûts du cycle de vie :

| Facteur de coût | Presse-étoupe standard | Presse-étoupe stabilisé aux UV |

|---|---|---|

| Coût initial | 1.0x | 1.3-1.8x |

| Durée de vie prévue | 3-5 ans | 12-20 ans |

| Main d'œuvre de remplacement | Haute fréquence | Basse fréquence |

| Impact esthétique | Effet d'évanouissement important | Changement minime |

| Temps d'arrêt du système | Événements multiples | Evénements rares |

Calcul du retour sur investissement :

Pour l'installation de Robert au Texas :

- Presse-étoupe standard : $2/pièce, durée de vie de 18 mois

- Glandes stabilisées aux UV : $3.50/pièce, durée de vie de 15 ans

- Coût de la main-d'œuvre : $15/remplacement de la glande

- Économies totales sur 15 ans : >60% réduction des coûts

Considérations spécifiques à l'application

Infrastructure de télécommunications :

- Exigences esthétiques pour les installations visibles

- Longue durée de vie attendue (20+ ans)

- Accès minimal pour la maintenance

- Exigences en matière de conformité réglementaire

Installations industrielles :

- Considérations relatives à l'exposition aux produits chimiques

- Températures extrêmes

- Vibrations et contraintes mécaniques

- Sécurité et exigences réglementaires

Systèmes d'énergie renouvelable :

- Exposition prolongée à l'extérieur

- Considérations sur la haute tension

- Défis en matière d'accessibilité à la maintenance

- Garanties de performance à long terme

Recommandations en matière d'assurance qualité

Inspection entrante :

Établir des procédures de contrôle de la qualité :

- Contrôle visuel de la cohérence des couleurs

- Vérification dimensionnelle

- Conservation d'échantillons pour référence future

- Examen et classement de la documentation

Bonnes pratiques d'installation :

Une installation correcte a une incidence sur les performances à long terme :

- Éviter un serrage excessif qui crée des points de tension

- Assurer une décharge de traction adéquate du câble

- Tenir compte des effets de la dilatation thermique

- Documenter les dates et les conditions d'installation

Contrôle des performances :

Établir des protocoles de suivi :

- Inspections visuelles périodiques

- Mesure de la couleur si elle est critique

- Contrôles de l'intégrité mécanique

- Planification des remplacements sur la base des données de performance

En travaillant avec des clients comme Hassan en Arabie Saoudite, nous avons développé des guides de sélection complets qui prennent en compte les données climatiques locales, les exigences de l'application et les contraintes de coût afin de garantir des performances optimales en matière de stabilité des couleurs pour chaque installation spécifique.

Conclusion

Il est essentiel de comprendre la science de la stabilité des couleurs dans les presse-étoupes en plastique pour l'extérieur afin de prendre des décisions éclairées en matière de sélection des matériaux et d'équilibrer les performances, l'esthétique et le coût. Des mécanismes moléculaires de la dégradation par les UV aux effets protecteurs des systèmes de stabilisation, le choix d'un matériau approprié peut faire la différence entre une défaillance prématurée et des décennies de service fiable. Chez Bepto, notre investissement dans la technologie avancée des colorants, nos capacités de test complètes et la validation des performances dans le monde réel garantissent que nos clients reçoivent des presse-étoupes dont la stabilité des couleurs a été prouvée pour leurs applications spécifiques. Que vous soyez confronté aux UV intenses des installations désertiques ou à l'humidité difficile des environnements tropicaux, la sélection de matériaux correctement stabilisés avec des systèmes de pigments appropriés est cruciale pour un succès à long terme et un fonctionnement rentable.

FAQ sur la stabilité des couleurs dans les presse-étoupes

Q : Pendant combien de temps les presse-étoupes en plastique pour l'extérieur doivent-ils conserver leur couleur d'origine ?

A : Les presse-étoupes correctement formulés et stabilisés aux UV devraient conserver une stabilité de couleur acceptable pendant 10 à 15 ans dans la plupart des environnements extérieurs, avec un changement de couleur minimal (Delta E < 5) au cours de cette période. Les matériaux non stabilisés peuvent présenter une décoloration importante dans les 6 à 18 mois, en fonction des conditions climatiques.

Q : Pourquoi certains presse-étoupes deviennent-ils jaunes ou blancs crayeux à l'extérieur ?

A : Le jaunissement se produit lorsque le rayonnement UV décompose les chaînes de polymères en créant des groupes chromophores, tandis que l'aspect crayeux résulte de l'exposition du pigment de dioxyde de titane au fur et à mesure que la matrice polymère se dégrade. Ces deux phénomènes indiquent une stabilisation insuffisante aux UV et une perte potentielle des propriétés mécaniques.

Q : Quelles sont les couleurs les plus stables pour les applications de presse-étoupe en extérieur ?

A : Les presse-étoupes noirs utilisant le pigment noir de carbone offrent la meilleure stabilité de couleur, avec une durée de vie de plus de 20 ans sans décoloration significative. Les tons de terre utilisant des pigments d'oxyde de fer (rouges, bruns, jaunes) offrent également une excellente stabilité, tandis que les couleurs organiques vives se dégradent généralement plus rapidement.

Q : L'altération des couleurs peut-elle affecter les propriétés mécaniques des presse-étoupes ?

A : Oui, l'altération de la couleur indique souvent une dégradation de la matrice polymère sous l'effet des UV, ce qui peut réduire la résistance à la traction, la résistance aux chocs et la flexibilité de 20-50% au fil du temps. Le changement de couleur est un signe d'alerte précoce d'une défaillance mécanique potentielle et doit déclencher la planification du remplacement.

Q : Comment puis-je tester la stabilité des couleurs avant d'acheter des presse-étoupes ?

A : Demandez les résultats des essais de vieillissement accéléré (ASTM G155 ou G154) montrant les mesures de couleur sur plus de 2000 heures d'exposition. Recherchez des valeurs Delta E inférieures à 5 après des essais prolongés, et demandez des données d'exposition naturelle à l'extérieur si elles sont disponibles pour vos conditions climatiques spécifiques.

-

Découvrez les chromophores, les parties d'une molécule responsables de l'absorption de la lumière et de la production de couleurs. ↩

-

Explorer l'équation d'Arrhenius, une formule qui décrit la relation entre la température et la vitesse d'une réaction chimique. ↩

-

Découvrez les propriétés du noir de carbone, une forme de carbone paracristallin, et son utilisation en tant que pigment et charge renforçante. ↩

-

Comprendre comment les HALS agissent comme des piégeurs de radicaux pour protéger les polymères de la photodégradation dans un cycle régénératif. ↩

-

Examiner le champ d'application de la norme ASTM G155 relative à l'utilisation d'un appareil d'éclairage à arc au xénon pour l'exposition de matériaux non métalliques. ↩