Les défaillances dues à la corrosion dans les presse-étoupes entraînent des arrêts catastrophiques des systèmes, des risques pour la sécurité et des millions de dollars de coûts de remplacement qui pourraient être évités grâce à une bonne compréhension des processus électrochimiques et à la sélection des matériaux. Les ingénieurs sous-estiment souvent les mécanismes de corrosion, ce qui entraîne des défaillances prématurées dans les environnements marins, chimiques et industriels où les conditions agressives accélèrent la dégradation des matériaux. Les mauvais choix de matériaux entraînent une corrosion galvanique, une fissuration par corrosion sous contrainte et des attaques environnementales qui compromettent l'intégrité électrique et mécanique.

La compréhension de la chimie de la corrosion révèle que la sélection des matériaux doit tenir compte de la compatibilité galvanique, des conditions d'exposition à l'environnement et des différences de potentiel électrochimique. Le choix d'alliages et de traitements de surface appropriés permet d'obtenir une durée de vie 10 à 50 fois plus longue dans les environnements corrosifs. Une analyse complète de la corrosion garantit un choix optimal des matériaux pour une longévité maximale.

Après avoir analysé les défaillances dues à la corrosion de plus de 5 000 presse-étoupes installés dans des applications marines, de traitement chimique et offshore, j'ai identifié les facteurs électrochimiques critiques qui déterminent les performances et la longévité des matériaux. Permettez-moi de partager avec vous la science complète de la corrosion qui guidera votre sélection de matériaux et garantira une durabilité exceptionnelle dans les environnements les plus agressifs.

Table des matières

- Comprendre la chimie fondamentale de la corrosion dans les presse-étoupes

- Comment les différents matériaux réagissent aux environnements corrosifs

- Corrosion galvanique : La menace cachée dans les systèmes multimatériaux

- Traitements de surface avancés et revêtements de protection

- FAQ sur la prévention de la corrosion dans les applications de presse-étoupe

Comprendre la chimie fondamentale de la corrosion dans les presse-étoupes

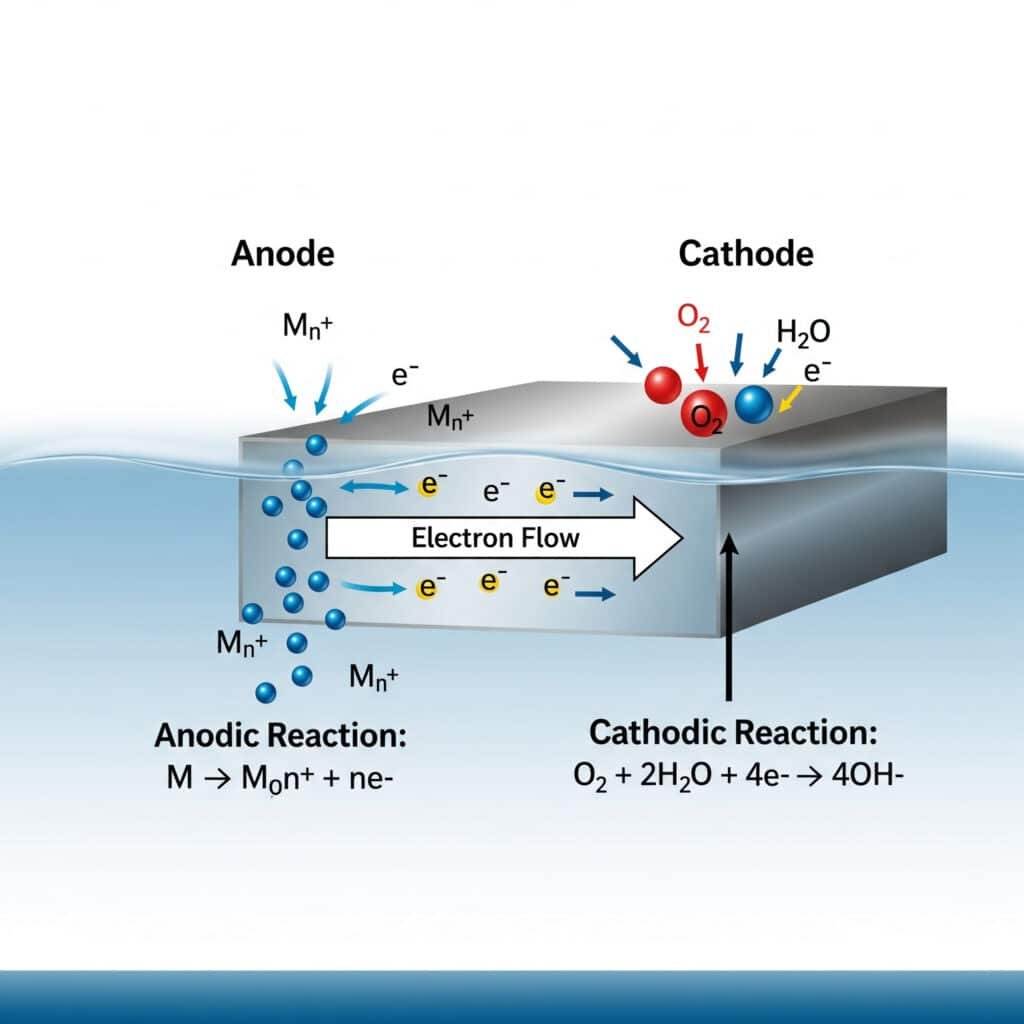

La corrosion est fondamentalement une processus électrochimique1 où les métaux perdent des électrons et retournent à leur état naturel d'oxydation, la vitesse et le mécanisme dépendant des propriétés des matériaux et des conditions environnementales.

La corrosion se produit lorsque les métaux agissent comme des anodes dans des cellules électrochimiques, perdant des électrons pour former des ions métalliques tandis que l'oxygène ou d'autres oxydants acceptent des électrons sur les sites cathodiques, le processus étant accéléré par les électrolytes, la température et les conditions de pH que l'on trouve couramment dans les environnements industriels. La compréhension de ces mécanismes permet d'élaborer des stratégies de prévention efficaces.

Principes fondamentaux de l'électrochimie

Réactions de base à la corrosion :

- Réaction anodique : M → M^n+ + ne^- (oxydation des métaux)

- Réaction cathodique : O₂ + 4H^+ + 4e^- → 2H₂O (réduction de l'oxygène, acide)

- Réaction cathodique : O₂ + 2H₂O + 4e^- → 4OH^- (réduction de l'oxygène, alcaline)

- Processus global : Dissolution des métaux couplée à la consommation d'électrons

Forces motrices thermodynamiques :

- Potentiels d'électrode standard : Déterminer la tendance à la corrosion

- Série galvanique2: Classement pratique de la noblesse dans l'eau de mer

- Diagrammes de Pourbaix3: Relations entre le pH et la stabilité potentielle

- Changements d'énergie libre : Favorabilité thermodynamique des réactions de corrosion

Facteurs environnementaux affectant la corrosion

Composition de l'électrolyte :

- Concentration de chlorure : Anion agressif qui décompose les films passifs

- Niveaux de pH : Affecte la stabilité du métal et la formation de produits de corrosion

- Oxygène dissous : Réactif cathodique primaire dans des conditions neutres/alcalines

- Température : Accélère la cinétique des réactions (taux multiplié par 2 pour une augmentation de 10°C)

- Conductivité : Une force ionique plus élevée augmente le courant de corrosion

Facteurs environnementaux physiques :

- Taux d'humidité : Nécessaire aux réactions électrochimiques

- Cycles de température : Le stress thermique affecte les films de protection

- Exposition aux UV : Dégrade les revêtements organiques et les polymères

- Contrainte mécanique : Accélère la corrosion par concentration des contraintes

- Conditions de crevasses : L'aération différentielle crée des environnements locaux agressifs

En collaboration avec David, ingénieur de maintenance dans une grande usine pétrochimique du Texas, nous avons enquêté sur les défaillances des presse-étoupes dans les unités de traitement du soufre. L'exposition au sulfure d'hydrogène provoquait une corrosion rapide des presse-étoupes en acier inoxydable standard. Notre analyse de la corrosion a révélé que le passage à l'acier inoxydable super duplex (UNS S32750) éliminait les défaillances et prolongeait la durée de vie de 2 ans à plus de 15 ans.

Mécanismes de corrosion dans les presse-étoupes

Corrosion uniforme :

- Mécanisme : Perte de métal uniforme sur les surfaces exposées

- Facteurs de taux : Composition des matériaux, agressivité pour l'environnement

- Prévisibilité : Relativement prévisible sur la base des données relatives à la vitesse de corrosion

- La prévention : Sélection appropriée des matériaux, revêtements de protection

Corrosion localisée :

- Corrosion par piqûres : Attaque concentrée créant des pénétrations profondes

- Corrosion par crevasses : Conditions agressives dans les espaces confinés

- Fissuration par corrosion sous contrainte4: Contraintes combinées et environnement corrosif

- Corrosion intergranulaire : Attaque le long des joints de grains dans les alliages sensibilisés

Comportement de la corrosion en fonction du matériau

| Matériau | Modes de corrosion primaires | Environnements critiques | Mécanismes de protection |

|---|---|---|---|

| Acier au carbone | Uniforme, piqûres | Marin, acide | Revêtements, protection cathodique |

| Acier inoxydable 316 | Piqûres, crevasses | Solutions de chlorure | Film passif, sélection correcte de la qualité |

| Alliages d'aluminium | Piqûre, galvanique | Marin, alcalin | Anodisation, sélection des alliages |

| Laiton | Dézincification, CSC | Ammoniac, stress | Alliages inhibés, réduction des contraintes |

| Inconel 625 | Corrosion minimale | Environnements extrêmes | Film d'oxyde de chrome |

Comment les différents matériaux réagissent aux environnements corrosifs

Le choix des matériaux doit tenir compte des mécanismes de corrosion spécifiques et des conditions environnementales afin de garantir des performances et une longévité optimales.

La résistance à la corrosion varie considérablement d'un matériau à l'autre en fonction de leur composition chimique, de leur microstructure et de leur capacité à former des films protecteurs en surface. Les aciers inoxydables reposent sur la passivité de l'oxyde de chrome, l'aluminium forme des couches d'oxyde protectrices et les alliages spéciaux utilisent plusieurs éléments d'alliage pour une meilleure protection. La compréhension des interactions entre les matériaux et l'environnement permet d'optimiser la sélection.

Analyse des performances de l'acier inoxydable

Aciers inoxydables austénitiques (série 300) :

- 316L composition : 17-20% Cr, 10-14% Ni, 2-3% Mo, <0.03% C

- Résistance à la corrosion : Excellente dans la plupart des environnements, limitée dans les environnements à forte teneur en chlorure

- Résistance à la piqûre : PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Applications critiques : Marine, transformation des aliments, manipulation de produits chimiques

- Limites : Piqûres induites par les chlorures au-dessus de 60°C, corrosion fissurante sous contrainte

Aciers inoxydables duplex :

- 2205 composition : 22% Cr, 5% Ni, 3% Mo, ferrite/austénite équilibrée

- Résistance à la corrosion : Supérieur au 316L, excellente résistance aux chlorures

- Résistance à la piqûre : PREN ≈ 35, nettement plus élevé que les nuances austénitiques

- Propriétés mécaniques : Plus grande résistance, meilleure résistance à la corrosion sous contrainte

- Applications : Offshore, traitement chimique, environnements à forte teneur en chlorure

Aciers inoxydables super duplex :

- 2507 composition : 25% Cr, 7% Ni, 4% Mo, ajout d'azote

- Résistance à la corrosion : Performances exceptionnelles dans les environnements agressifs

- Résistance à la piqûre : PREN ≈ 42, adapté aux services sévères

- Considérations relatives aux coûts : 3-5x le coût du 316L, justifié pour les applications critiques

- Applications : Systèmes d'eau de mer, traitement chimique, plates-formes offshore

En collaboration avec Hassan, qui gère le contrôle de la corrosion pour une importante usine de dessalement en Arabie Saoudite, nous avons évalué les performances des presse-étoupes dans des environnements d'eau de mer à haute température. L'acier inoxydable 316L standard a montré des défaillances par piqûres dans les 6 mois. Nos presse-étoupes super duplex 2507 ont fonctionné pendant plus de 5 ans sans aucun problème de corrosion, malgré l'exposition agressive à l'eau de mer à 80°C.

Caractéristiques de corrosion des alliages d'aluminium

Aluminium 6061-T6 :

- Composition : 1% Mg, 0,6% Si, aluminium équilibré

- Mécanisme de corrosion : Film protecteur en oxyde d'aluminium (Al₂O₃)

- Sensibilité environnementale : Susceptible de piquer dans les solutions de chlorure

- Préoccupations galvaniques : Anodique pour la plupart des métaux, nécessite une isolation

- Applications : Aérospatiale, automobile, industrie générale (non maritime)

Aluminium 5083 de qualité marine :

- Composition : 4.5% Mg, résistance accrue à la corrosion

- Résistance à la corrosion : Performances supérieures en milieu marin

- Corrosion sous contrainte : Résistant à la corrosion sous tension dans les applications marines

- Considérations relatives au soudage : Maintient la résistance à la corrosion après le soudage

- Applications : Structures marines, équipements offshore, construction navale

Aluminium anodisé Performance :

- Anodisation de type II : Couche d'oxyde de 10-25 μm, protection renforcée contre la corrosion.

- Anodisation de type III : Couche dure de 25 à 100 μm, durabilité supérieure.

- Traitements d'étanchéité : Améliorer la résistance à la corrosion dans les environnements agressifs

- Amélioration des performances : Durée de vie 5 à 10 fois supérieure à celle de l'aluminium nu

- Limites : L'endommagement du revêtement expose le substrat à une corrosion accélérée

Performance des alliages spéciaux

Inconel 625 (UNS N06625) :

- Composition : 58% Ni, 20-23% Cr, 8-10% Mo, 3.6% Nb

- Résistance à la corrosion : Des performances exceptionnelles dans des environnements extrêmes

- Capacité de température : Conserve ses propriétés jusqu'à 650°C

- Résistance chimique : Résistant aux acides, aux alcalis et aux conditions d'oxydation

- Facteur de coût : 10-15x le coût de l'acier inoxydable, justifié pour les services critiques

Hastelloy C-276 :

- Composition : 57% Ni, 16% Cr, 16% Mo, 4% W

- Résistance à la corrosion : Performance supérieure dans la réduction des acides

- Polyvalence : Excellente dans les environnements oxydants et réducteurs

- Applications : Traitement chimique, contrôle de la pollution, traitement des déchets

- Performance : Pratiquement insensible à la corrosion fissurante sous contrainte

Corrosion galvanique : La menace cachée dans les systèmes multimatériaux

La corrosion galvanique se produit lorsque des métaux différents sont reliés électriquement en présence d'un électrolyte, ce qui accélère la corrosion du métal le plus actif.

La corrosion galvanique peut augmenter les taux de corrosion de 10 à 100 fois les niveaux normaux lorsque des métaux incompatibles sont associés, la gravité dépendant de la différence de potentiel entre les matériaux, des rapports de surface et de la conductivité de l'électrolyte, ce qui rend l'analyse de la compatibilité des matériaux cruciale pour la conception des systèmes de presse-étoupe. Un choix judicieux des matériaux permet d'éviter les défaillances galvaniques catastrophiques.

Série galvanique et compatibilité

Série galvanique dans l'eau de mer (du plus noble au moins noble) :

- Platine, Or - Hautement cathodique (protégé)

- Inconel 625, Hastelloy C - Excellente noblesse

- Acier inoxydable 316 (passif) - Bonne noblesse quand elle est passive

- Cuivre, Bronze - Noblesse modérée

- Laiton - Activité modérée

- Acier au carbone - Actif (se corrode facilement)

- Alliages d'aluminium - Très actif

- Zinc - Le plus actif (sacrificiel)

Lignes directrices en matière de compatibilité :

- Combinaisons sûres : Matériaux avec une différence de potentiel de 0,25V

- Zone de prudence : Différence de 0,25-0,50V, nécessite une évaluation

- Combinaisons dangereuses : >0,50V différence, éviter le contact direct

- Effets de zone : Les grands rapports cathode/petite anode accélèrent la corrosion.

- Effets de distance : Le courant galvanique diminue avec la distance de séparation

Exemples réels de corrosion galvanique

Étude de cas 1 : Presse-étoupes en aluminium avec boîtiers en acier

- Problème : Les presse-étoupes en aluminium se corrodent rapidement lorsqu'ils sont montés sur des panneaux en acier

- Mécanisme : Aluminium anodique pour l'acier, dissolution accélérée

- Solution : Rondelles d'isolation en acier inoxydable, revêtements diélectriques

- Résultat : Durée de vie prolongée de 6 mois à plus de 5 ans

Étude de cas 2 : Presse-étoupes en laiton avec câbles en aluminium

- Problème : Corrosion des cosses de câble en aluminium à l'interface du presse-étoupe en laiton

- Mécanisme : Aluminium anodique au laiton, attaque concentrée à la connexion

- Solution : Cosses en aluminium étamé, composés anticorrosion

- Résultat : Élimination de la corrosion galvanique, maintien de l'intégrité électrique

En collaboration avec Maria, ingénieur en corrosion chez un important exploitant de parc éolien offshore, nous avons abordé la question de la corrosion galvanique entre les presse-étoupes en aluminium et les structures des tours en acier. La conception d'origine a révélé une grave corrosion de l'aluminium en l'espace de 18 mois. Notre solution utilisant des presse-étoupes en acier inoxydable 316L avec une isolation appropriée a éliminé les effets galvaniques et a permis d'atteindre une durée de vie de 25 ans.

Stratégies de prévention de la corrosion galvanique

Approches en matière de sélection des matériaux :

- Matériaux compatibles : Utiliser des métaux proches en série galvanique

- Protection sacrificielle : Utiliser délibérément des matériaux plus actifs comme anodes

- Systèmes de matériaux nobles : Utiliser des alliages résistants à la corrosion dans tous les cas

- Systèmes de revêtement : Isoler les métaux dissemblables à l'aide de barrières de protection

Solutions de conception :

- Isolation électrique : Joints, bagues et revêtements non conducteurs

- Optimisation du ratio de surface : Minimiser la surface de l'anode par rapport à la cathode

- Conception du drainage : Prévenir l'accumulation d'électrolyte dans les fissures

- Accessibilité : Conception pour l'accès à l'inspection et à la maintenance

Facteurs environnementaux affectant la corrosion galvanique

| Environnement | Conductivité de l'électrolyte | Risque galvanique | Priorité à la prévention |

|---|---|---|---|

| Eau de mer | Très élevé | Extrême | Critique - utiliser des matériaux compatibles |

| Industrie/Chimie | Haut | Sévère | Important - isolement requis |

| Urbain/pollué | Modéré | Modéré | Mesures de protection recommandées |

| Rurale/Sèche | Faible | Minime | Basique - pratiques standard adéquates |

Traitements de surface avancés et revêtements de protection

Les traitements de surface et les revêtements offrent une protection supplémentaire contre la corrosion au-delà du choix du matériau de base, prolongeant souvent la durée de vie de 5 à 20 fois.

Les traitements de surface avancés, y compris la galvanoplastie, les revêtements de conversion et les systèmes organiques, créent une barrière de protection et modifient l'électrochimie de la surface pour empêcher l'apparition de la corrosion. La compréhension des mécanismes de revêtement permet d'optimiser les stratégies de protection.

Systèmes de galvanoplastie

Placage de zinc :

- Mécanisme : Protection sacrificielle des substrats en acier

- Épaisseur : 5-25 μm typiques, plus épais pour les services sévères.

- Performance : Protection de 1 à 5 ans en fonction de l'environnement

- Applications : Industrie générale, environnements à corrosion modérée

- Limites : Capacité de température limitée (<100°C)

Nickelage :

- Mécanisme : Protection barrière avec une excellente résistance à la corrosion

- Épaisseur : 10-50 μm pour la protection contre la corrosion

- Performance : 10-20 ans dans des environnements modérés

- Applications : Marine, traitement chimique, décoration

- Avantages : Surface dure, résistance à l'usure, résistance à la température

Placage au chrome :

- Mécanisme : Surface extrêmement dure et résistante à la corrosion

- Types : Décoratif (fin) ou chrome dur (épais)

- Performance : Durabilité exceptionnelle dans les environnements agressifs

- Applications : Systèmes hydrauliques, traitement chimique, résistance à l'usure

- Préoccupations environnementales : Réglementation sur le chrome hexavalent

Revêtements de conversion

Conversion au chromate (aluminium) :

- Mécanisme : Conversion chimique de la surface de l'aluminium en film de chromate

- Performance : Excellente protection contre la corrosion et adhérence de la peinture

- Épaisseur : 1-5 μm, transparent ou doré

- Applications : Aérospatiale, militaire, exigences de haute performance

- Règlement : Les restrictions de la directive RoHS favorisent les traitements alternatifs

Conversion du phosphate (acier) :

- Mécanisme : Formation de cristaux de phosphate de fer/zinc/manganèse

- Performance : Excellente base pour les systèmes de peinture, protection autonome modérée

- Applications : Automobile, appareils électroménagers, fabrication générale

- Avantages : Amélioration de l'adhérence de la peinture, lubrification de rodage

- Processus : Nettoyage acide, phosphatation, neutralisation, séchage

Anodisation (aluminium) :

- Type II : 10-25 μm, protection décorative et modérée

- Type III : 25-100 μm, couche dure pour service sévère

- Scellage : Améliore considérablement la résistance à la corrosion

- Performance : 10 à 25 ans en milieu marin s'ils sont correctement scellés

- Applications : Architecture, marine, aérospatiale, électronique

Systèmes de revêtement organique

Revêtements en poudre :

- Chimie : Systèmes époxy, polyester, polyuréthane, hybrides

- Application : Pulvérisation électrostatique, durcissement thermique

- Performance : Excellente durabilité, résistance aux produits chimiques

- Épaisseur : 50-150 μm typique

- Avantages : Respect de l'environnement, excellente qualité de finition

Systèmes de peinture liquide :

- Amorces : Protection contre la corrosion grâce au zinc, à l'époxy et au polyuréthane

- Couches de finition : Polyuréthane, fluoropolymère pour la résistance aux intempéries

- Conception du système : Plusieurs couches pour une protection maximale

- Performance : 15-25 ans avec une conception adéquate du système

- Applications : Marine, chimie, architecture, industrie

En collaboration avec nos spécialistes du revêtement chez Bepto Connector, nous avons mis au point un système de protection multicouche pour les presse-étoupes dans les applications offshore : un apprêt époxy riche en zinc, une couche intermédiaire d'époxy et une couche de finition en fluoropolymère. Ce système offre une protection de plus de 25 ans dans les environnements marins, ce qui est nettement plus performant que les revêtements à couche unique.

Critères de sélection des revêtements

Considérations environnementales :

- Exposition chimique : Exigences en matière de résistance aux acides, aux alcalis et aux solvants

- Plage de température : Limites de température de fonctionnement et de pointe

- Exposition aux UV : Les applications extérieures nécessitent des systèmes résistants aux UV

- Exigences mécaniques : Exigences en matière d'abrasion, d'impact et de flexibilité

- Propriétés électriques : Conductivité et exigences en matière d'isolation

Exigences de performance :

- Durée de vie : 5-25 ans en fonction de la criticité de l'application

- Accès pour l'entretien : Faisabilité et fréquence du rechapage

- Coût initial : Coût du système de revêtement par rapport aux avantages en termes de performances

- Coût du cycle de vie : Coût total, y compris l'entretien et le remplacement

- Conformité réglementaire : Réglementations en matière d'environnement et de sécurité

Assurance qualité des revêtements

Normes de préparation des surfaces :

- Normes SSPC/NACE[^5]: Exigences en matière de propreté des surfaces

- Exigences du profil : Rugosité de la surface pour l'adhérence

- Contrôle de la contamination : Huile, sel, élimination de l'humidité

- Conditions environnementales : Température, humidité pendant l'application

- Contrôle de la qualité : Protocoles d'inspection et d'essai

Test de performance :

- Essais au brouillard salin : ASTM B117, évaluation de la corrosion accélérée

- Essais cycliques : ASTM D5894, simulation réaliste de l'environnement

- Test d'adhésion : Essais de coupe transversale et d'arrachage pour vérifier l'intégrité du revêtement

- Mesure de l'épaisseur : Uniformité du revêtement et conformité aux spécifications

- Surveillance sur le terrain : Validation des performances à long terme

Chez Bepto Connector, nous savons que la prévention de la corrosion exige une compréhension approfondie des processus électrochimiques, de la compatibilité des matériaux et des facteurs environnementaux. Nos programmes avancés de sélection des matériaux, de traitement de surface et d'assurance qualité garantissent une résistance exceptionnelle à la corrosion et une durée de vie prolongée dans les environnements les plus agressifs.

Conclusion

La chimie de la corrosion détermine fondamentalement la longévité des presse-étoupes grâce à des processus électrochimiques qui peuvent être contrôlés par une sélection appropriée des matériaux, une analyse de la compatibilité galvanique et des traitements de surface avancés. La compréhension de ces mécanismes permet aux ingénieurs de spécifier des presse-étoupes qui offrent une durée de vie 10 à 50 fois plus longue dans les environnements corrosifs.

Le succès exige une analyse complète des conditions environnementales, de la compatibilité des matériaux et des stratégies de protection plutôt que de s'appuyer uniquement sur des spécifications génériques. Chez Bepto Connector, notre connaissance approfondie de la science de la corrosion et notre vaste expérience sur le terrain vous garantissent des presse-étoupes optimisés pour une durabilité exceptionnelle dans votre environnement corrosif spécifique.

FAQ sur la prévention de la corrosion dans les applications de presse-étoupe

Q : Comment déterminer le matériau du presse-étoupe le mieux adapté à mon environnement corrosif ?

A : Analysez votre environnement spécifique, y compris la température, le pH, l'exposition chimique et les niveaux de chlorure, puis consultez les données de la série galvanique et les tableaux de compatibilité des matériaux. Pour les environnements marins, l'acier inoxydable super duplex ou l'Inconel offrent des performances optimales, tandis que le traitement chimique peut nécessiter l'utilisation d'Hastelloy ou d'autres alliages spéciaux.

Q : Qu'est-ce que la corrosion galvanique et comment puis-je l'éviter dans mon installation de presse-étoupe ?

A : La corrosion galvanique se produit lorsque des métaux différents sont reliés électriquement dans un électrolyte, ce qui accélère la corrosion du métal le plus actif. Pour l'éviter, il convient d'utiliser des matériaux compatibles (différence de potentiel inférieure à 0,25 V), de procéder à une isolation électrique à l'aide de joints non conducteurs ou de revêtements protecteurs afin de rompre le circuit galvanique.

Q : Quelle est la durée de vie d'un presse-étoupe grâce à une sélection appropriée des matériaux ?

A : Un choix judicieux des matériaux peut prolonger la durée de vie de 10 à 50 fois en fonction de l'environnement. Par exemple, le passage de l'acier au carbone à l'acier inoxydable super duplex dans l'eau de mer peut faire passer la durée de vie de 1 à 2 ans à plus de 25 ans, tandis que les revêtements avancés peuvent apporter une amélioration supplémentaire de 5 à 20 fois.

Q : Les traitements de surface et les revêtements valent-ils le coût supplémentaire de la protection contre la corrosion ?

A : Oui, les traitements de surface coûtent généralement 10-30% de plus au départ, mais peuvent prolonger la durée de vie de 5 à 20 fois, offrant ainsi un excellent retour sur investissement. Par exemple, l'aluminium anodisé coûte 20% de plus que l'aluminium nu mais dure 10 fois plus longtemps dans les environnements marins, ce qui permet de réaliser d'importantes économies sur le cycle de vie.

Q : Comment puis-je vérifier que mes presse-étoupes résisteront à la corrosion dans mon application spécifique ?

A : Demandez des données d'essais de corrosion spécifiques à votre environnement, réalisez des installations pilotes pour la validation sur le terrain, spécifiez des matériaux ayant fait leurs preuves dans des applications similaires et envisagez des essais de corrosion accélérée (brouillard salin, essais cycliques) pour valider les performances avant le déploiement complet.

-

Apprenez les principes fondamentaux de l'électrochimie, l'étude des réactions chimiques qui provoquent le déplacement des électrons. ↩

-

Découvrez les principales normes industrielles de l'AMPP (anciennement NACE/SSPC) pour la préparation correcte des surfaces avant le revêtement. ↩

-

Découvrez comment ces diagrammes potentiel/pH sont utilisés pour prédire la stabilité thermodynamique et le comportement à la corrosion des métaux dans les solutions aqueuses. ↩

-

Explorez ce mécanisme de défaillance, où la combinaison d'une contrainte de traction et d'un environnement corrosif conduit à la fissuration des matériaux sensibles. ↩