La défaillance des joints des presse-étoupes peut entraîner des arrêts catastrophiques des systèmes, des risques pour la sécurité et des réparations d'urgence coûteuses qui auraient pu être évités grâce à une sélection appropriée des matériaux. Les ingénieurs ont souvent du mal à choisir entre des joints en EPDM et en silicone, car ils ne savent pas quel matériau offrira des performances fiables à long terme dans leurs conditions de fonctionnement spécifiques. Un mauvais choix entraîne une dégradation prématurée des joints, des indices de protection IP compromis et des cycles de maintenance coûteux.

Les joints en EPDM résistent parfaitement aux intempéries et à la corrosion. résistance à l'ozone1 les applications, tandis que les silicone2 offrent des performances et une flexibilité supérieures à haute température, ce qui rend le choix du matériau critique pour une performance et une longévité optimales des presse-étoupes. La compréhension des propriétés spécifiques et des limites de chaque matériau vous permet de sélectionner le joint adapté à vos conditions environnementales et à vos exigences de performance.

Après avoir analysé des milliers de cas de performance de joints dans divers secteurs d'activité chez Bepto Connector, j'ai été témoin à la fois de succès remarquables et d'échecs coûteux basés uniquement sur la sélection du matériau de joint. Laissez-moi partager avec vous les informations techniques et les données réelles qui vous aideront à choisir le matériau d'étanchéité optimal pour vos applications de presse-étoupe.

Table des matières

- Quelles sont les principales différences entre les matériaux d'étanchéité EPDM et silicone ?

- Comment les températures extrêmes affectent-elles les performances de l'EPDM par rapport à celles du silicone ?

- Quel matériau d'étanchéité offre une meilleure résistance chimique pour les applications industrielles ?

- Quelles sont les considérations de durabilité et de coût à long terme ?

- FAQ sur les joints de presse-étoupe en EPDM ou en silicone

Quelles sont les principales différences entre les matériaux d'étanchéité EPDM et silicone ?

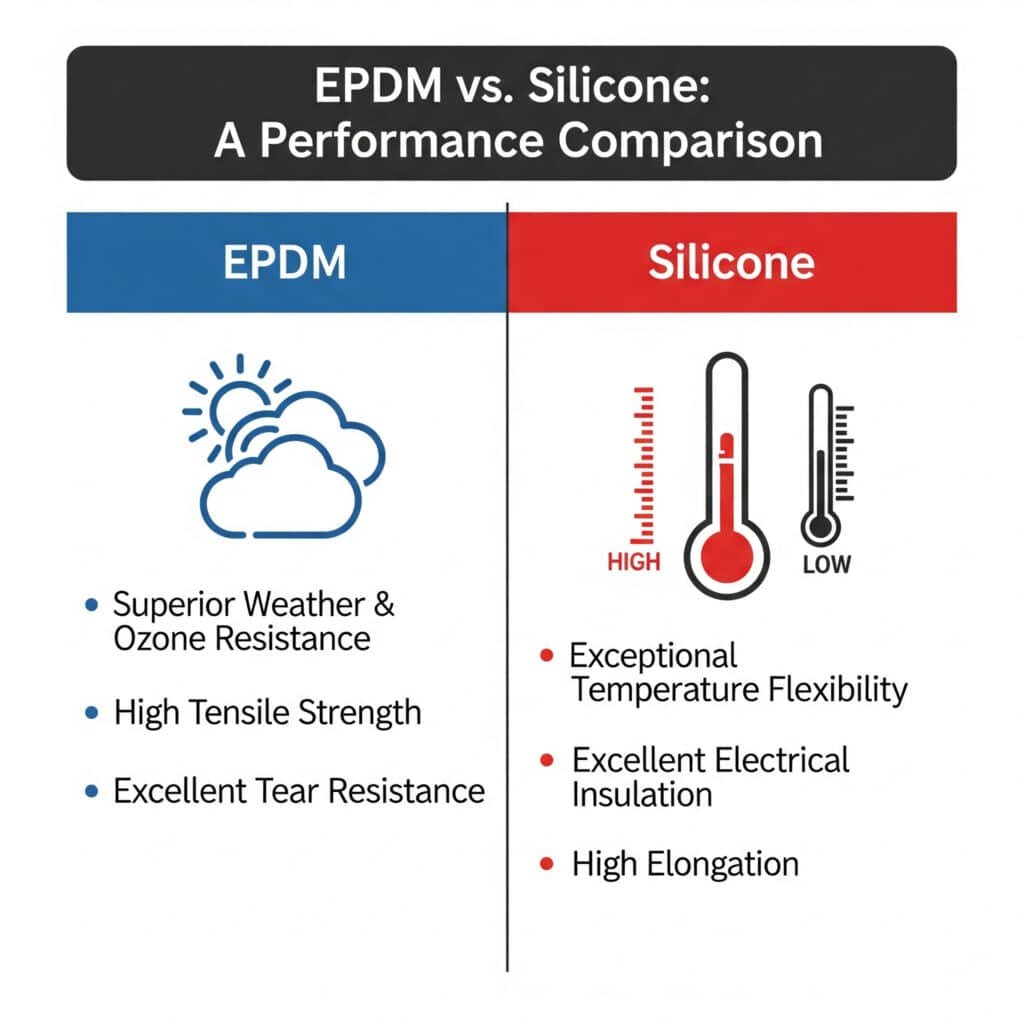

La compréhension des propriétés fondamentales des matériaux EPDM et silicone permet de comprendre pourquoi chacun d'entre eux excelle dans les différentes applications de presse-étoupe.

EPDM (éthylène-propylène-diène-monomère)3 offre une résistance exceptionnelle à l'ozone et aux intempéries ainsi que d'excellentes propriétés mécaniques, tandis que le silicone offre une flexibilité thermique et des caractéristiques d'isolation électrique supérieures. Ces différences fondamentales déterminent le matériau qui offrira des performances optimales dans votre environnement d'exploitation spécifique.

Composition et structure des matériaux

La structure moléculaire de chaque matériau crée des caractéristiques de performance distinctes :

Propriétés du caoutchouc EPDM :

- Colonne vertébrale du polymère : Chaîne d'hydrocarbures saturée avec réticulation diénique

- Caractéristiques principales : Excellente résistance à l'ozone et aux intempéries

- Résistance mécanique : Résistance élevée à la traction (10-20 MPa)

- Flexibilité : Bonne flexibilité avec des limitations de température

- Position de coût : Plus économique pour les applications standard

Caoutchouc de silicone Propriétés :

- Colonne vertébrale du polymère : Chaîne silicium-oxygène avec groupes latéraux organiques

- Caractéristiques principales : Stabilité exceptionnelle à la température, isolation électrique

- Résistance mécanique : Résistance modérée à la traction (4-10 MPa)

- Flexibilité : Maintien de la flexibilité dans des plages de températures extrêmes

- Position de coût : Matériau de première qualité avec un investissement initial plus élevé

Comparaison des propriétés physiques

| Propriété | Joints en EPDM | Joints en silicone | Impact sur les performances |

|---|---|---|---|

| Dureté (Rivage A4) | 40-90 | 20-80 | L'EPDM offre une plage de dureté plus large |

| Résistance à la traction | 10-20 MPa | 4-10 MPa | L'EPDM offre une résistance mécanique supérieure |

| Élongation | 100-600% | 100-800% | Le silicone offre une meilleure flexibilité |

| Kit de compression5 | 15-25% | 10-30% | Étanchéité comparable à long terme |

| Résistance à la déchirure | Excellent | Bon | L'EPDM est mieux adapté aux applications soumises à de fortes contraintes |

En travaillant avec David, responsable de la maintenance d'une ferme solaire en Arizona, nous avons découvert que les joints EPDM de leurs presse-étoupes subissaient une dégradation due aux UV après 3-4 ans, malgré leur réputation de résistance aux intempéries. L'exposition intense aux UV dans le désert dépassait les limites typiques de l'EPDM. Le passage à nos joints en silicone de qualité supérieure a permis d'éliminer les problèmes de dégradation des UV et de prolonger la durée de vie à plus de 10 ans, justifiant le coût initial plus élevé par la réduction de la maintenance.

Différences de fabrication et de traitement

Les méthodes de production ont une incidence sur les performances finales du joint :

EPDM Fabrication :

- Vulcanisation : Systèmes de durcissement au soufre ou au peroxyde

- Additifs : Noir de carbone pour la protection contre les UV, stabilisateurs pour la résistance à l'ozone

- Traitement : Excellente moulabilité, cycles de durcissement rapides

- Contrôle de la qualité : Propriétés constantes, performances prévisibles

Fabrication de silicone :

- Mécanisme de polymérisation : Durcissement par addition ou par condensation catalysé par le platine

- Additifs : Silice de renforcement, stabilisateurs thermiques, colorants

- Traitement : Nécessite un contrôle minutieux de la température et des cycles de durcissement plus longs

- Contrôle de la qualité : Plus sensible à la contamination, nécessite des conditions de salle blanche

Comment les températures extrêmes affectent-elles les performances de l'EPDM par rapport à celles du silicone ?

La performance en température représente le facteur de différenciation le plus important entre les matériaux d'étanchéité EPDM et silicone dans les applications de presse-étoupe.

Les joints en silicone conservent leur flexibilité et leur intégrité d'étanchéité de -65°C à +200°C, tandis que les joints en EPDM fonctionnent de manière optimale de -45°C à +150°C, ce qui rend le silicone essentiel pour les applications à températures extrêmes. La compréhension de ces limites de température permet d'éviter des défaillances coûteuses des joints dans des environnements exigeants.

Analyse des performances à basse température

Les applications par temps froid révèlent des différences critiques :

EPDM Caractéristiques de basse température :

- Point de fragilité : -45°C à -55°C en fonction de la formulation

- Maintien de la flexibilité : Bon jusqu'à -40°C

- Efficacité de l'étanchéité : Maintient l'indice de protection IP68 jusqu'à -40°C

- Considérations relatives à l'installation : Devient plus rigide et doit être manipulé avec précaution

Silicone Caractéristiques de basse température :

- Point de fragilité : De -65°C à -115°C en fonction de la qualité

- Maintien de la flexibilité : Maintien d'une excellente flexibilité

- Efficacité de l'étanchéité : Maintient l'indice de protection IP68 jusqu'à -60°C

- Considérations relatives à l'installation : Reste flexible, installation facile

J'ai travaillé avec Hassan, qui gère des installations éoliennes offshore en mer du Nord, où les presse-étoupes sont soumis à des températures allant jusqu'à -30 °C, à une forte humidité et à des embruns salés. Utilisant initialement des joints en EPDM, ils ont été confrontés à un durcissement des joints et à des microfissures pendant les mois d'hiver. Nos joints en silicone ont permis d'éliminer les défaillances dues au froid et d'obtenir des performances constantes malgré les variations de température saisonnières.

Comparaison des performances à haute température

Les applications à température élevée montrent l'avantage évident du silicone :

| Plage de température | EPDM Performance | Performance des silicones | Applications recommandées |

|---|---|---|---|

| 100-120°C | Bon à court terme | Excellent à long terme | Compartiments moteurs, fours industriels |

| 120-150°C | Durée limitée | Excellente continuité | Traitement à haute température |

| 150-180°C | Non recommandé | Bon avec un grade approprié | Applications automobiles sous le capot |

| 180-200°C | Dégradation rapide | Acceptable à court terme | Équipement spécialisé pour les hautes températures |

Effets du cyclage thermique

Des essais répétés de cycles de température révèlent des différences de durabilité :

EPDM Résultats du cyclage thermique :

- Conditions d'essai : -40°C à +120°C, 1000 cycles

- Performance : 15-20% augmentation du jeu de compression

- Intégrité du joint : L'indice de protection IP68 a été maintenu pendant toute la durée des essais

- Mode de défaillance : Durcissement progressif, fissuration éventuelle

Résultats du cyclage thermique du silicone :

- Conditions d'essai : -60°C à +180°C, 1000 cycles

- Performance : 5-10% augmentation du jeu de compression

- Intégrité du joint : L'indice de protection IP68 a été maintenu pendant toute la durée des essais

- Mode de défaillance : Dégradation minimale, flexibilité maintenue

Quel matériau d'étanchéité offre une meilleure résistance chimique pour les applications industrielles ?

La compatibilité chimique détermine le choix du matériau d'étanchéité dans les environnements industriels où les presse-étoupes sont exposés à divers produits chimiques et solvants.

Les joints en EPDM excellent dans les produits chimiques polaires, les acides et les alcalis, tandis que les joints en silicone offrent une résistance supérieure aux huiles, aux carburants et aux solvants non polaires, ce qui rend l'évaluation de l'environnement chimique essentielle pour la sélection des matériaux. La compréhension des expositions chimiques spécifiques permet d'éviter la dégradation prématurée des joints et les défaillances du système.

Matrice de résistance chimique

Les différentes classes chimiques affectent chaque matériau différemment :

EPDM Compatibilité chimique :

- Excellente résistance : Eau, vapeur, solvants polaires, acides (dilués), alcalis, ozone

- Bonne résistance : Alcools, glycols, certains fluides hydrauliques

- Mauvaise résistance : Huiles, carburants, hydrocarbures aromatiques, acides concentrés

- Mécanisme de dégradation : Gonflement dans les environnements d'hydrocarbures

Silicone Compatibilité chimique :

- Excellente résistance : Huiles, carburants, solvants non polaires, températures extrêmes

- Bonne résistance : Acides dilués, certains produits chimiques organiques, exposition aux UV

- Mauvaise résistance : Vapeur, alcalis forts, solvants polaires, certains carburants

- Mécanisme de dégradation : Adoucissement en milieu polaire

Analyse des applications industrielles

Des industries spécifiques exigent une sélection de matériaux sur mesure :

Usines de traitement chimique :

- Avantages de l'EPDM : Excellente résistance aux acides, compatibilité avec les alcalis

- Avantages de la silicone : Stabilité à haute température, résistance à l'huile

- Recommandation : EPDM pour les procédés aqueux, silicone pour les procédés organiques

Applications automobiles :

- Avantages de l'EPDM : Compatibilité avec les liquides de refroidissement, résistance aux intempéries

- Avantages de la silicone : Résistance à l'huile moteur, performances à haute température

- Recommandation : Silicone pour le dessous du capot, EPDM pour les applications extérieures

Industrie agro-alimentaire :

- Avantages de l'EPDM : Conformité à la FDA, résistance à la vapeur, rentabilité

- Avantages de la silicone : Applications de cuisson à haute température, propriétés antiadhésives

- Recommandation : EPDM pour l'industrie alimentaire générale, silicone pour la boulangerie/cuisine

En collaboration avec Maria, ingénieur dans une grande usine pétrochimique du Texas, nous nous sommes penchés sur les défaillances des joints des presse-étoupes exposés aux vapeurs d'hydrocarbures. Ses joints EPDM initiaux gonflaient et perdaient leur capacité d'étanchéité au bout de 6 à 8 mois. Nos joints en silicone ont éliminé les problèmes de gonflement et ont assuré un service fiable pendant plus de 5 ans dans l'environnement des hydrocarbures.

Quelles sont les considérations de durabilité et de coût à long terme ?

L'analyse du coût du cycle de vie révèle la véritable valeur ajoutée des joints EPDM par rapport aux joints en silicone dans les applications de presse-étoupe.

Bien que les joints en silicone coûtent 40-60% plus cher au départ, leur durabilité supérieure dans des conditions extrêmes permet souvent d'obtenir un meilleur coût total de possession grâce à une durée de vie prolongée et à des besoins de maintenance réduits. Une analyse économique appropriée prend en compte à la fois les coûts initiaux et les facteurs de performance à long terme.

Cadre d'analyse des coûts

Coûts initiaux des matériaux (par joint de presse-étoupe) :

- Joints en EPDM : $0,50-1,50 selon la taille et la qualité

- Joints en silicone : $0,80-2,50 selon la taille et la qualité

- Différence de prime : 40-80% plus élevé pour le silicone

Coûts d'installation et de main-d'œuvre :

- Les deux matériaux : Procédures d'installation et délais similaires

- Avantage du silicone : Une meilleure flexibilité à basse température facilite l'installation

- Avantage de l'EPDM : Le coût inférieur des matériaux réduit l'investissement dans les stocks

Comparaison de la durée de vie

Données de performance sur le terrain provenant de plus de 5 000 installations sur une période de 10 ans :

| Environnement de l'application | EPDM Durée de vie | Silicone Durée de vie | Avantage en termes de coûts |

|---|---|---|---|

| Intérieur standard | 8-12 ans | 12-15 ans | EPDM (coût moins élevé) |

| Vieillissement à l'extérieur | 5-8 ans | 10-15 ans | Silicone (longévité) |

| Haute température | 2-4 ans | 8-12 ans | Silicone (durabilité) |

| Exposition chimique | 3-6 ans | 6-10 ans | Dépend des produits chimiques |

Analyse du coût total de possession

Exemple de TCO sur 10 ans (100 presse-étoupes, application extérieure) :

EPDM Scénario :

- Coût initial : $100 (sceaux)

- Coût de remplacement (2 cycles) : $200

- Coût de la main-d'œuvre : $300

- Coût total sur 10 ans : $600

Silicone Scénario :

- Coût initial : $150 (sceaux)

- Coût de remplacement (1 cycle) : $150

- Coût de la main-d'œuvre : $150

- Coût total sur 10 ans : $450

- Économies : 25% réduction du coût total

Facteurs de maintenance et de fiabilité

EPDM Exigences d'entretien :

- Fréquence d'inspection : Tous les 18-24 mois dans des conditions normales

- Indicateurs de remplacement : Fissuration superficielle, durcissement, déformation par compression

- Modes de défaillance : Dégradation due aux UV, fissuration due à l'ozone, vieillissement thermique

- Prévisibilité : Des schémas de vieillissement bien établis

Silicone Exigences d'entretien :

- Fréquence d'inspection : Tous les 36-48 mois dans la plupart des cas

- Indicateurs de remplacement : Ramollissement, déchirure, contamination

- Modes de défaillance : Attaques chimiques, dommages mécaniques, températures extrêmes

- Prévisibilité : Dégradation plus progressive, avertissements de service plus longs

Chez Bepto Connector, nous aidons nos clients à optimiser leur sélection de matériaux d'étanchéité par le biais d'une analyse détaillée de l'application et d'une modélisation du coût du cycle de vie. Notre équipe technique évalue vos conditions de fonctionnement spécifiques, vos expositions chimiques et vos exigences de performance afin de recommander la solution la plus rentable pour vos applications de presse-étoupe.

Conclusion

Le choix entre les joints en EPDM et en silicone a un impact significatif sur les performances, la fiabilité et le coût total de possession des presse-étoupes. L'EPDM excelle dans les applications industrielles standard avec une excellente résistance aux intempéries et un bon rapport coût-efficacité, tandis que le silicone offre des performances supérieures dans les températures extrêmes et les environnements chimiques, malgré des coûts initiaux plus élevés.

Le succès dépend de l'adéquation entre les propriétés des matériaux d'étanchéité et vos conditions de fonctionnement spécifiques. Tenez compte des plages de température, des expositions chimiques, des niveaux d'UV et des capacités de maintenance lors de votre sélection. Chez Bepto Connector, notre vaste expérience sur le terrain et notre expertise technique vous assurent de choisir le matériau d'étanchéité optimal pour une performance fiable et à long terme des presse-étoupes dans vos applications critiques.

FAQ sur les joints de presse-étoupe en EPDM ou en silicone

Q : Puis-je remplacer les joints en EPDM par des joints en silicone dans les presse-étoupes existants ?

A : Oui, les joints en silicone peuvent généralement remplacer les joints en EPDM dans le même boîtier de presse-étoupe, à condition qu'ils répondent aux mêmes spécifications dimensionnelles. Toutefois, il convient de vérifier la compatibilité chimique avec votre application spécifique et de prendre en compte le coût plus élevé par rapport aux avantages en termes de performances avant de changer.

Q : Quel est le meilleur matériau d'étanchéité pour les installations de panneaux solaires en extérieur ?

A : Les joints en silicone sont généralement mieux adaptés aux installations solaires en raison de leur résistance supérieure aux UV et de leurs performances en matière de cycles de température. Alors que l'EPDM offre une bonne résistance aux intempéries, la capacité du silicone à conserver sa flexibilité à des températures extrêmes et à résister à la dégradation des UV en fait un matériau idéal pour les applications solaires d'une durée de plus de 20 ans.

Q : Comment savoir si les joints de presse-étoupe doivent être remplacés ?

A : Remplacez les joints lorsque vous constatez des fissures superficielles, une déformation permanente, un durcissement (EPDM) ou un ramollissement excessif (silicone). Une inspection régulière tous les 18 à 36 mois, en fonction du matériau et de l'environnement, permet d'identifier les besoins de remplacement avant que la défaillance du joint ne se produise.

Q : Existe-t-il des versions de qualité alimentaire pour les joints en EPDM et en silicone ?

A : Oui, les deux matériaux sont disponibles dans des qualités conformes à la FDA pour les applications alimentaires. Le silicone est préféré pour les traitements alimentaires à haute température (cuisson), tandis que l'EPDM convient bien aux environnements de traitement alimentaire standard, avec des températures plus basses et un nettoyage à la vapeur.

Q : Quelles sont les causes de la défaillance prématurée des joints des presse-étoupes ?

A : Les causes les plus courantes sont le choix incorrect du matériau en fonction de l'environnement, le serrage excessif lors de l'installation, l'incompatibilité chimique, les températures extrêmes dépassant les limites du matériau et l'exposition aux UV pour les formulations non résistantes aux UV. Une sélection correcte des matériaux et des procédures d'installation permettent d'éviter la plupart des défaillances prématurées.

-

Comprendre comment l'ozone présent dans l'atmosphère peut dégrader certains élastomères et les méthodes utilisées pour tester leur résistance. ↩

-

Découvrez les caractéristiques uniques du caoutchouc de silicone, connu pour son excellente stabilité thermique et sa flexibilité. ↩

-

Découvrez en détail les propriétés chimiques, thermiques et mécaniques de l'EPDM, un caoutchouc synthétique polyvalent. ↩

-

Découvrez l'échelle Shore A, une méthode standard pour mesurer la dureté ou le duromètre des matériaux polymères souples. ↩

-

Découvrez cette propriété critique des matériaux, qui mesure la déformation permanente d'un élastomère après une contrainte de compression prolongée. ↩