Introduction

Les pannes électriques causées par la condensation interne détruisent chaque année des équipements industriels d'une valeur de plusieurs millions de dollars, et surviennent souvent sans avertissement pendant des périodes de production critiques. Un seul court-circuit lié à la condensation peut arrêter des lignes de fabrication entières, provoquer des accidents dangereux et causer des dommages matériels. défauts d'arc1et créent des risques de sécurité qui mettent les travailleurs en danger tout en générant des coûts de réparation massifs et une perte de productivité.

La condensation interne dans les boîtes de jonction électriques se produit lorsque les fluctuations de température font que l'air chargé d'humidité atteint son point de rosée à l'intérieur des boîtiers scellés, créant des gouttelettes d'eau qui corrodent les connexions, provoquent des pannes électriques et compromettent la sécurité du système. La prévention passe par la compréhension des éléments suivants principes psychrométriques2Les systèmes de ventilation doivent être adaptés, les matériaux et les caractéristiques des boîtiers doivent être sélectionnés, des déshydratants et des solutions de drainage doivent être utilisés et les conditions environnementales doivent être maintenues à un niveau optimal grâce à une conception stratégique et à la sélection des composants.

La semaine dernière, j'ai reçu un appel urgent de Robert, superviseur de la maintenance dans une usine de fabrication de pièces automobiles du Michigan. Sa ligne de production s'était arrêtée en raison de défaillances liées à la condensation dans plusieurs boîtes de jonction pendant une vague de froid. De l'eau s'était accumulée sur des circuits de contrôle critiques, provoquant des pannes intermittentes dont le diagnostic prenait des heures. Nous avons mis en œuvre une stratégie complète de prévention de la condensation en utilisant des bouchons d'aération perméables à l'air et des systèmes de drainage internes qui ont permis d'éliminer le problème et d'éviter qu'il ne se reproduise. 😊

Table des matières

- Quelles sont les causes de la condensation interne dans les boîtes de jonction ?

- Comment les fluctuations de température créent-elles des problèmes d'humidité ?

- Quelles sont les méthodes les plus efficaces pour prévenir la condensation ?

- Comment fonctionnent les évents et les systèmes de drainage respirants ?

- Quel rôle jouent les presse-étoupes dans la gestion de l'humidité ?

Quelles sont les causes de la condensation interne dans les boîtes de jonction ?

Il est essentiel de comprendre les principes physiques fondamentaux qui sous-tendent la formation de la condensation pour mettre en œuvre des stratégies de prévention efficaces dans les installations électriques.

La condensation interne se produit lorsque l'air chaud et chargé d'humidité à l'intérieur des boîtes de jonction se refroidit en dessous de sa température de point de rosée, provoquant la condensation de la vapeur d'eau en gouttelettes liquides sur les surfaces internes. Ce phénomène est dû aux différences de température entre le jour et la nuit, aux changements climatiques saisonniers, aux cycles de chauffage et de refroidissement des équipements, à une ventilation inadéquate qui emprisonne l'air humide, à une mauvaise étanchéité qui permet à l'humidité de pénétrer, et à une mauvaise qualité de l'air qui ne permet pas à la vapeur d'eau de pénétrer. pont thermique3 par l'intermédiaire de matériaux conducteurs qui créent des points froids où la condensation se forme de préférence.

La physique de la formation de la condensation

Point de rosée et humidité relative :

La condensation se produit lorsque l'air atteint une humidité relative de 100% à une température donnée. À mesure que la température baisse, la capacité de l'air à retenir l'humidité diminue, ce qui oblige l'excès de vapeur d'eau à se condenser sous forme liquide. Ce processus est régi par des principes psychrométriques qui déterminent quand et où la condensation se produira.

Différence de température critique :

Même de petites différences de température peuvent provoquer de la condensation. Une boîte de jonction dont la température est supérieure de 5°C à celle de l'air ambiant pendant la journée peut subir une condensation importante lorsque les températures s'égalisent pendant la nuit, en particulier dans les environnements humides.

Sources d'humidité courantes

Externe Ingression de l'humidité :

- Insuffisant Indices IP4 pour les conditions environnementales

- Joints dégradés permettant l'entrée d'air humide

- Mauvaise installation du presse-étoupe créant des voies d'accès à l'humidité

- Le cycle thermique qui crée des différences de pression et des effets de "respiration".

Génération d'humidité interne :

- Chauffage des composants créant une humidité localisée

- Humidité résiduelle provenant de la fabrication ou de l'installation

- Opérations de nettoyage qui introduisent de l'humidité

- Réactions chimiques dans certains composants électroniques

Facteurs environnementaux

Influences géographiques et saisonnières :

Les zones côtières, les climats tropicaux et les régions à forte humidité présentent des risques de condensation plus importants. Les variations saisonnières de température, en particulier au printemps et à l'automne, créent des conditions idéales pour la formation de condensation.

Les défis de l'environnement industriel :

- Opérations de nettoyage à la vapeur et de lavage dans l'industrie alimentaire

- Procédés chimiques générant de l'humidité

- Installations extérieures exposées aux cycles climatiques

- Installations souterraines ou partiellement enterrées avec effets de la température du sol

| Cause de la condensation | Niveau de risque | Stratégie de prévention |

|---|---|---|

| Cycle de température | Haut | Isolation thermique et ventilation |

| Environnement à forte humidité | Très élevé | Déshumidification et drainage |

| Mauvaise étanchéité | Moyen | Joints et indices de protection IP appropriés |

| Ventilation inadéquate | Haut | Ventilations et circulation de l'air |

| Pont thermique | Moyen | Montage et matériaux isolés |

Chez Bepto, nous avons rencontré des problèmes de condensation dans toutes les industries et tous les climats. Notre approche globale comprend des bouchons respirants, des boîtes de jonction à drainage optimisé et des presse-étoupes spécialisés qui travaillent ensemble pour éliminer les problèmes d'humidité tout en maintenant la protection de l'environnement.

Comment les fluctuations de température créent-elles des problèmes d'humidité ?

Les variations de température sont le principal moteur des problèmes de condensation, créant une dynamique complexe de l'humidité qui peut submerger même les systèmes électriques bien conçus.

Les fluctuations de température créent des problèmes d'humidité en raison des cycles thermiques qui font entrer et sortir l'air humide des enceintes, des taux de refroidissement différentiels entre les composants internes et les parois de l'enceinte qui créent des points froids localisés, de la dilatation et de la contraction thermiques qui peuvent compromettre les joints et créer des points d'entrée, des courants de convection qui distribuent l'humidité dans l'enceinte, et du pont thermique par le biais de matériaux conducteurs qui transfèrent la chaleur et créent des gradients de température où la condensation se produit préférentiellement sur les surfaces les plus froides.

Cyclage thermique et effets de la respiration

Création de pression différentielle :

Lorsque les boîtes de jonction se réchauffent pendant la journée, l'air interne se dilate et une partie s'échappe par toutes les ouvertures disponibles. Lorsque les températures chutent la nuit, l'air qui se contracte crée une pression négative qui attire l'air humide extérieur dans l'enceinte. Cet effet de "respiration" introduit continuellement de l'humidité.

Cycles de température diurne :

Des variations quotidiennes de température de 10 à 20°C sont courantes dans de nombreux environnements. Ces cycles créent des schémas de condensation prévisibles, l'humidité se formant généralement pendant la partie la plus fraîche de la nuit, lorsque l'humidité relative atteint son maximum.

Effets de la température au niveau des composants

Composants générateurs de chaleur :

Les transformateurs, les contacteurs et les appareils électroniques génèrent une chaleur localisée qui crée des gradients de température à l'intérieur des enceintes. Ces points chauds peuvent entraîner des courants de convection qui distribuent l'humidité et créent de la condensation sur les surfaces plus froides.

Différences de masse thermique :

Les différents matériaux et composants ont des masses thermiques et des taux de transfert de chaleur variables. Les composants métalliques se refroidissent plus rapidement que les isolants en plastique, créant des différences de température qui favorisent la formation de condensation.

Défis saisonniers et météorologiques

Transitions entre le printemps et l'automne :

Les saisons intermédiaires présentent les plus grands risques de condensation en raison des fortes variations de température et des taux d'humidité élevés. Les équipements qui fonctionnent de manière fiable en été et en hiver tombent souvent en panne pendant ces périodes de transition.

Impacts du front météorologique :

Les changements climatiques rapides, en particulier les fronts froids succédant à des périodes chaudes et humides, peuvent déclencher des phénomènes de condensation massive qui dépassent les systèmes normaux de gestion de l'humidité.

J'ai travaillé avec Ahmed, un ingénieur des installations d'une usine pétrochimique au Texas, qui connaissait des pannes de condensation récurrentes pendant les transitions climatiques du printemps. Ses boîtes de jonction étaient situées dans des zones où la température quotidienne variait de 30°C et où l'humidité de la côte du Golfe du Mexique était élevée. Nous avons mis en œuvre une solution en plusieurs étapes comprenant une isolation thermique, une ventilation améliorée et un drainage interne qui a permis d'éliminer les problèmes de condensation, même dans les conditions météorologiques les plus difficiles.

Prévention des ponts thermiques

Stratégies d'isolation :

- Ruptures thermiques dans les systèmes de montage pour éviter le transfert de chaleur

- Matériaux de l'enceinte isolée qui réduisent les gradients de température

- Isolation des composants pour minimiser le couplage thermique

- Placement stratégique à l'écart des sources de chaleur et des surfaces froides

Impact de la sélection des matériaux :

Le choix de matériaux d'armoires ayant des propriétés thermiques appropriées peut réduire de manière significative les risques de condensation. Les boîtiers en fibre de verre et en thermoplastique sont souvent plus performants que le métal dans les environnements à forte condensation.

Quelles sont les méthodes les plus efficaces pour prévenir la condensation ?

Pour prévenir efficacement la condensation, il faut adopter une approche systématique des sources d'humidité, du contrôle de la température, de la ventilation et de l'évacuation des eaux par le biais de stratégies de conception intégrées.

Les méthodes de prévention de la condensation les plus efficaces comprennent l'installation de bouchons respirants qui égalisent la pression tout en filtrant l'humidité et les contaminants, la mise en place de systèmes de drainage interne avec des trous d'évacuation et des surfaces inclinées, l'utilisation de systèmes de dessiccation pour absorber l'excès d'humidité, l'application d'une isolation thermique pour minimiser les différences de température, la sélection de matériaux et de revêtements d'enceinte appropriés qui résistent à la condensation, le maintien d'une ventilation et d'une circulation d'air adéquates, et la combinaison de plusieurs stratégies dans un système complet de gestion de l'humidité adapté à des conditions environnementales spécifiques.

Ventilation et égalisation des pressions

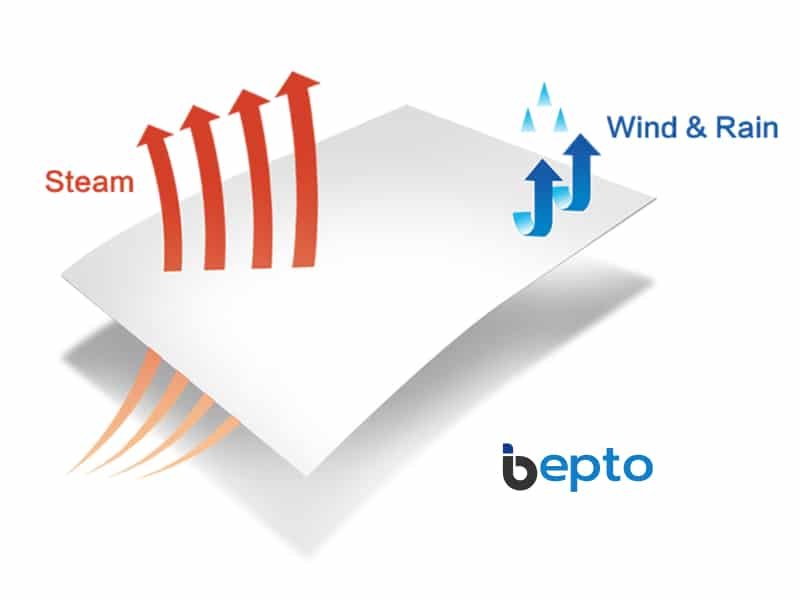

Technologie d'aération respirante :

Les évents respirants modernes utilisent des membranes microporeuses qui laissent passer l'air et la vapeur d'eau tout en bloquant l'eau liquide et les contaminants. Ces dispositifs empêchent l'accumulation de pression tout en respectant les normes de protection de l'environnement.

Placement stratégique des évents :

- Des évents montés en hauteur pour l'évacuation de l'air chaud

- Évents surbaissés pour l'admission d'air frais

- Plusieurs orifices d'aération pour les enceintes plus grandes afin d'assurer une bonne circulation de l'air

- Des évents directionnels qui empêchent l'entrée directe de l'eau

Drainage et gestion de l'eau

Conception du drainage interne :

Des systèmes de drainage efficaces permettent de canaliser la condensation qui se forme loin des composants critiques :

- Fond de l'enceinte incliné qui dirige l'eau vers les points d'évacuation

- Gouttières et canaux internes qui recueillent et acheminent l'humidité

- Trous d'évacuation placés aux points les plus bas

- Bouchons de vidange amovibles pour l'accès à la maintenance

Protection des composants :

- Montage surélevé pour les composants sensibles

- Protections anti-gouttes et couvercles pour les connexions critiques

- Revêtements conformes5 sur les cartes de circuits imprimés et les terminaux

- Sélection de composants résistants à l'humidité

Systèmes de dessiccation et d'absorption

Sélection et dimensionnement du dessiccateur :

- Gel de silice pour applications générales

- Des tamis moléculaires pour des cibles d'humidité spécifiques

- Indiquer les déshydratants qui présentent des niveaux de saturation

- Systèmes rechargeables pour les installations à long terme

Intégration du dessiccateur :

- Conteneurs respirants permettant la circulation de l'air

- Placement stratégique pour une efficacité maximale

- Calendrier de remplacement en fonction des conditions environnementales

- Combinaison avec d'autres méthodes de gestion de l'humidité

Technologies de prévention avancées

Systèmes de chauffage :

Les chauffages de faible puissance peuvent empêcher la condensation en maintenant les températures internes au-dessus du point de rosée :

- Chauffages à commande thermostatique qui ne fonctionnent qu'en cas de besoin

- Chauffages PTC autorégulant la température

- Bandes chauffantes pour les grandes enceintes

- Une conception économe en énergie qui minimise les coûts d'exploitation

Revêtements anti-condensation :

Des revêtements spécialisés peuvent réduire la formation de condensation :

- Revêtements hydrophobes qui repoussent l'eau

- Traitements antibuée pour les fenêtres d'observation

- Revêtements conducteurs qui répartissent uniformément la chaleur

- Revêtements sacrificiels qui protègent les surfaces sous-jacentes

| Méthode de prévention | Efficacité | Coût | Exigences en matière de maintenance |

|---|---|---|---|

| Aérations respirantes | Très élevé | Faible | Minimal - inspection périodique |

| Drainage interne | Haut | Faible | Modéré - nettoyage et inspection |

| Systèmes de dessiccation | Haut | Moyen | Élevé - remplacement régulier |

| Isolation thermique | Moyen | Moyen | Faible - inspection visuelle |

| Systèmes de chauffage | Très élevé | Haut | Faible - inspection électrique |

Comment fonctionnent les évents et les systèmes de drainage respirants ?

Les évents respirants et les systèmes de drainage constituent l'épine dorsale d'une prévention efficace de la condensation, car ils permettent de gérer à la fois l'humidité sous forme de vapeur et de liquide dans les armoires électriques.

Les évents respirants utilisent une technologie de membrane microporeuse qui permet à l'air et à la vapeur d'eau de passer tout en bloquant l'eau liquide, la poussière et d'autres contaminants, en maintenant une égalisation de la pression qui empêche l'effet respiratoire tout en préservant les indices de protection IP. Les systèmes de drainage complètent les évents en fournissant des voies pour que toute condensation qui se forme puisse sortir de l'enceinte en toute sécurité, en utilisant des canaux alimentés par gravité, des trous d'évacuation et des surfaces inclinées pour diriger l'humidité loin des composants électriques tout en maintenant la protection de l'environnement grâce à un placement et à une conception stratégiques.

Technologie et fonctionnement de l'évent respirant

Membrane microporeuse Fonction :

Le cœur de la technologie des évents respirants est une membrane spécialisée dotée de pores microscopiques suffisamment grands pour laisser passer les molécules d'air et la vapeur d'eau, mais trop petits pour les gouttelettes d'eau liquide ou les contaminants solides. Cette perméabilité sélective assure la protection de l'environnement tout en empêchant l'accumulation de pression.

Mécanisme d'égalisation des pressions :

- Le renouvellement continu de l'air évite les différences de pression

- La transmission de vapeur réduit les niveaux d'humidité interne

- La convection pilotée par la température améliore la circulation de l'air

- Taux de respirabilité de la membrane adaptés au volume de l'enceinte et aux conditions environnementales

Sélection et dimensionnement des évents

Calculs de débit :

Pour dimensionner correctement les conduits d'évacuation, il faut calculer le taux de renouvellement d'air nécessaire en fonction des éléments suivants :

- Volume interne du boîtier

- Différence de température attendue

- Taux d'humidité de l'environnement

- Production de chaleur interne par les composants

Options de matériaux de membrane :

- PTFE (polytétrafluoroéthylène) pour la résistance chimique

- Polyéthylène pour applications générales

- Matériaux spécialisés pour les températures extrêmes

- Constructions multicouches pour des performances accrues

Principes de conception des systèmes de drainage

Drainage par gravité :

Un drainage efficace repose sur la gravité pour déplacer l'eau des points de collecte vers les points de sortie :

- Pente minimale de 2 degrés sur toutes les surfaces horizontales

- Placement stratégique des canaux de collecte

- Points d'évacuation multiples pour les enceintes plus grandes

- Conception de siphons qui empêchent les retours d'eau

Ingénierie des trous d'évacuation :

- Taille optimale du trou pour éviter le colmatage tout en maintenant le débit

- Couvertures protectrices empêchant l'entrée des insectes

- Des conceptions directionnelles qui empêchent l'entrée de la pluie poussée par le vent

- Accès facile pour l'entretien et le nettoyage

Intégration avec la protection de l'environnement

Maintien des notations IP :

Les systèmes de drainage doivent maintenir l'indice de protection environnementale de l'enceinte :

- Joints labyrinthes dans les voies d'évacuation

- Systèmes de chicanes empêchant l'entrée directe de l'eau

- Canaux d'évacuation inclinés qui empêchent l'eau de stagner

- Bouchons de vidange amovibles avec une bonne étanchéité

Stratégies de protection des composants :

- Plates-formes de montage surélevées pour les équipements sensibles

- Protection contre les gouttes d'eau et déflecteurs sur les composants critiques

- Zones de drainage séparées pour différents niveaux de protection

- Dispositions de débordement d'urgence pour les conditions extrêmes

J'ai récemment aidé Jennifer, ingénieur dans une usine de fabrication de produits pharmaceutiques en Caroline du Nord, à résoudre des problèmes persistants de condensation dans les installations électriques de la salle blanche. Les boîtiers existants étaient complètement étanches, ce qui provoquait une forte condensation pendant les cycles de fabrication à température contrôlée. Nous avons installé des évents respirants de précision conçus pour les salles blanches, ainsi que des systèmes de drainage internes qui ont permis de maintenir des conditions stériles tout en éliminant les problèmes d'humidité. Cette solution a permis d'améliorer à la fois la fiabilité de l'équipement et la conformité aux réglementations.

Maintenance et surveillance

Exigences en matière d'entretien des évents :

- Inspection visuelle pour détecter tout dommage ou contamination de la membrane

- Nettoyage périodique des surfaces extérieures

- Test de débit pour vérifier le bon fonctionnement

- Calendrier de remplacement en fonction de l'exposition à l'environnement

Entretien du système de drainage :

- Nettoyage régulier des canaux d'évacuation et des trous d'évacuation

- Inspection pour détecter les blocages ou les dommages

- Vérification de l'adéquation de la pente et de l'écoulement

- Essai des dispositifs de débordement et d'évacuation d'urgence

Quel rôle jouent les presse-étoupes dans la gestion de l'humidité ?

Les presse-étoupes sont des composants essentiels des systèmes de gestion de l'humidité, servant à la fois de points d'entrée potentiels pour l'humidité et d'éléments essentiels dans les stratégies globales de prévention de la condensation.

Les presse-étoupes jouent un rôle crucial dans la gestion de l'humidité en assurant l'étanchéité primaire contre la pénétration de l'humidité externe tout en permettant une transmission contrôlée de la vapeur grâce à des conceptions respirantes spécialisées, en maintenant les indices de protection environnementale tout en empêchant l'accumulation de pression, en incorporant des systèmes de décharge de traction qui empêchent la dégradation de l'étanchéité due aux cycles thermiques, en offrant plusieurs niveaux d'étanchéité qui s'adaptent aux différentes conditions environnementales, et en s'intégrant aux systèmes globaux de gestion de l'humidité des boîtiers grâce à des matériaux et des conceptions compatibles qui prennent en charge les stratégies d'évacuation et de ventilation.

Technologie d'étanchéité et barrières contre l'humidité

Systèmes d'étanchéité à plusieurs niveaux :

Les presse-étoupes avancés utilisent plusieurs étapes d'étanchéité pour empêcher la pénétration de l'humidité :

- Joint de câble primaire qui serre la gaine du câble

- Joint de filetage secondaire à l'interface du boîtier

- Sceau environnemental qui maintient l'indice de protection IP

- Système de décharge de contrainte qui empêche la dégradation du joint

Sélection des matériaux d'étanchéité :

- EPDM pour les applications générales avec une excellente résistance aux intempéries

- Silicone pour les températures extrêmes

- Viton (FKM) pour les applications de résistance chimique

- NBR pour les exigences de résistance à l'huile et au carburant

Technologie de presse-étoupe respirant

Vapeur Capacité de transmission :

Les presse-étoupes respirants spécialisés permettent à la vapeur d'eau de s'échapper tout en maintenant la protection contre l'eau liquide :

- Intégration d'une membrane microporeuse similaire aux bouchons d'aération

- Taux de transmission de vapeur contrôlés

- Maintien des indices IP pour la protection contre les liquides

- Prévention de l'augmentation de la pression due aux cycles thermiques

Conceptions spécifiques à l'application :

- Presse-étoupe respirant standard pour usage industriel général

- Conceptions respirantes antidéflagrantes pour les emplacements dangereux

- Presse-étoupe respirant de qualité alimentaire pour les applications hygiéniques

- Conceptions de qualité marine pour des conditions environnementales difficiles

Considérations relatives à l'installation et à l'intégration

Techniques d'installation appropriées :

Une installation correcte des presse-étoupes est essentielle pour une gestion efficace de l'humidité :

- Spécifications de couple appropriées pour assurer une étanchéité optimale

- Sélection d'un produit d'étanchéité pour filetage compatible avec les conditions environnementales

- Techniques de préparation des câbles qui maximisent l'efficacité des scellés

- Considérations relatives à l'orientation pour le drainage et l'évacuation de l'humidité

Intégration du système :

Les presse-étoupes doivent fonctionner en harmonie avec les autres éléments de gestion de l'humidité :

- Compatibilité avec les systèmes de drainage des enceintes

- Coordination avec la mise en place de bouches d'aération respirantes

- Intégration dans les stratégies de gestion thermique

- Soutien aux objectifs généraux de protection de l'environnement

Cyclage thermique et intégrité des joints

Stress induit par la température :

Les cycles thermiques créent des contraintes mécaniques sur les joints de presse-étoupe :

- Dilatation différentielle entre les matériaux du câble et du presse-étoupe

- Effets de pompage thermique pouvant compromettre les joints

- Propriétés des matériaux d'étanchéité en fonction de la température

- Effets du vieillissement à long terme dus à la pratique répétée du cyclisme

Stratégies de longévité des phoques :

- Sélection des matériaux pour la stabilité thermique

- Des caractéristiques de conception qui tiennent compte des mouvements thermiques

- Techniques d'installation qui minimisent la concentration des contraintes

- Des programmes d'entretien qui préviennent les défaillances des joints d'étanchéité

| Caractéristiques du presse-étoupe | Avantages de la gestion de l'humidité | Considérations relatives à l'application |

|---|---|---|

| Scellement en plusieurs étapes | Protection redondante contre l'humidité | Coût plus élevé, installation plus complexe |

| Conception respirante | Egalisation de la pression | Nécessite l'entretien de la membrane |

| Soulagement de la tension | Prévient la dégradation des joints | Essentiel pour les applications mobiles |

| Résistance chimique | Intégrité du joint à long terme | Essentiel pour les environnements difficiles |

| Température nominale | Résistance aux cycles thermiques | Doit correspondre aux exigences de la demande |

Chez Bepto, notre gamme de presse-étoupes comprend des solutions spécialisées de gestion de l'humidité conçues pour fonctionner en toute transparence avec les systèmes de prévention de la condensation dans les boîtes de jonction. Nos presse-étoupes respirants et nos technologies d'étanchéité avancées offrent une protection complète tout en soutenant les stratégies globales de gestion de l'humidité.

Conclusion

La prévention de la condensation interne dans les boîtes de jonction électriques nécessite une compréhension approfondie de la physique de l'humidité, des facteurs environnementaux et des stratégies de prévention intégrées. Le succès dépend de la combinaison d'une ventilation adéquate par le biais d'évents perméables à l'air, de systèmes de drainage efficaces, d'une sélection appropriée des presse-étoupes et de pratiques d'entretien systématiques. L'investissement dans la prévention de la condensation est rentabilisé par une meilleure fiabilité des équipements, une réduction des coûts de maintenance, une sécurité accrue et une durée de vie prolongée des systèmes. Chez Bepto, nous nous engageons à fournir des solutions complètes de gestion de l'humidité qui protègent les systèmes électriques tout en maintenant la protection de l'environnement et la fiabilité opérationnelle dans les conditions les plus difficiles.

FAQ sur la prévention de la condensation dans les boîtes de jonction

Q : Quelle est la cause la plus fréquente de condensation dans les boîtes de dérivation ?

A : Les cycles de température combinés à une ventilation inadéquate en sont la cause principale. Lorsque les enceintes hermétiques se réchauffent pendant la journée et se refroidissent la nuit, elles créent un effet de respiration qui aspire de l'air humide, entraînant de la condensation lorsque les températures descendent en dessous du point de rosée.

Q : Puis-je simplement percer des trous dans ma boîte de jonction pour éviter la condensation ?

A : Non, le fait de percer des trous au hasard compromet l'indice de protection IP et permet aux contaminants de pénétrer dans l'appareil. Utilisez des bouchons respirants appropriés qui maintiennent la protection de l'environnement tout en permettant un échange d'air contrôlé et la transmission de la vapeur d'eau.

Q : Comment savoir si ma boîte de jonction doit faire l'objet de mesures de prévention de la condensation ?

A : Recherchez des signes tels que des gouttelettes d'eau à l'intérieur du boîtier, de la corrosion sur les bornes ou les composants, des défauts électriques intermittents ou de l'humidité visible sur les surfaces internes. Les environnements à forte humidité et les lieux où les variations de température sont importantes sont particulièrement exposés.

Q : Quelle est la différence entre les évents respirants et les trous d'évacuation ordinaires ?

A : Les évents respirants utilisent des membranes microporeuses pour permettre l'échange d'air et de vapeur tout en bloquant l'eau liquide et les contaminants, ce qui permet de maintenir les indices de protection IP. Les trous de drainage n'éliminent l'eau liquide qu'après sa formation et compromettent généralement la protection de l'environnement.

Q : À quelle fréquence dois-je remplacer les déshydratants dans les boîtes de jonction ?

A : La fréquence de remplacement dépend de l'humidité ambiante et de la taille de l'enceinte, et varie généralement de 6 mois à 2 ans. Utilisez des déshydratants indicateurs qui changent de couleur lorsqu'ils sont saturés et surveillez les conditions environnementales afin d'établir des calendriers de remplacement optimaux pour votre application spécifique.

-

Apprendre les causes et les risques importants pour la sécurité des arcs électriques dans les circuits électriques. ↩

-

Explorer les principes techniques de la psychrométrie, qui régissent les propriétés de l'air humide. ↩

-

Découvrez comment les ponts thermiques transfèrent la chaleur et créent des points froids qui conduisent à la condensation. ↩

-

Comprendre le système d'évaluation de la protection contre les infiltrations (IP) et ce que les chiffres signifient pour les boîtiers électriques. ↩

-

Découvrez comment les revêtements conformes sont utilisés pour protéger les circuits électroniques de l'humidité et de la corrosion. ↩