Les ateliers de construction de panneaux perdent des milliers d'heures à cause d'installations de presse-étoupe inefficaces. La lenteur des processus nuit à la rentabilité et retarde les livraisons aux clients.

Cet atelier de construction de panneaux a accéléré de 40% l'installation des presse-étoupes en mettant en œuvre des kits de presse-étoupes prédimensionnés, des procédures de couple normalisées et une disposition optimisée de l'espace de travail - réduisant les coûts de main-d'œuvre de $180 000 par an tout en éliminant les travaux de reprise.

Lorsque M. Hassan m'a appelé au printemps dernier, son activité de construction de panneaux était noyée dans l'inefficacité. "Chuck, mes techniciens passent plus de temps à sélectionner et à installer des presse-étoupes qu'à câbler les panneaux eux-mêmes", s'est-il plaint.

Table des matières

- Quel était le coût du processus d'installation initial pour ce magasin ?

- Quels sont les changements spécifiques qui ont permis de gagner le plus de temps ?

- Comment la normalisation a-t-elle amélioré la rapidité et la qualité ?

- Quels ont été les résultats mesurables après 6 mois de mise en œuvre ?

Quel était le coût du processus d'installation initial pour ce magasin ?

Comprendre les inefficacités de base permet de savoir où les améliorations les plus importantes sont possibles.

Le processus original d'installation des presse-étoupes prenait 12 minutes par presse-étoupe avec un taux de reprise de 15%, ce qui coûtait à cet atelier de panneaux de 50 personnes $280 000 par an en main-d'œuvre, tout en entraînant des retards de livraison et des problèmes de qualité.

Le cauchemar de l'inefficacité

Hassan's Electrical Systems LLC construit panneaux de contrôle personnalisés1 pour l'automatisation industrielle. Lorsque j'ai visité leurs installations de 15 000 pieds carrés à Dubaï, j'ai été le témoin direct du chaos.

Ventilation du processus original :

- Sélection des glandes: 3 minutes de recherche dans les bacs

- Vérification de la taille2 minutes de mesures et de vérifications

- Collecte d'outils: 1,5 minute pour trouver les bons outils

- Installation: 4 minutes de travail d'assemblage effectif

- Contrôle de qualité: 1,5 minutes d'inspection et de test

- Durée totale: 12 minutes par gland

Les pertes de temps cachées :

- Déplacement à pied vers les zones de stockage (150 mètres aller-retour)

- Recherche dans des bacs d'inventaire mixtes

- Mesurer les câbles plusieurs fois

- Utilisation de mauvais outils et redémarrage

- Corriger les erreurs d'installation

Les mathématiques derrière la folie

L'atelier d'Hassan a installé environ 2 000 presse-étoupes par mois dans le cadre de 40 projets en cours.

Analyse mensuelle du travail :

- Total des glandes: 2 000 unités

- Temps par glande: 12 minutes

- Total des heures de travail: 400 heures

- Taux de main-d'œuvre: $35/heure (frais généraux inclus)

- Coût mensuel: $14,000

- Coût annuel: $168,000

Impact du remaniement :

- Taux de reprise: 15% (300 glandes/mois)

- Délai supplémentaire8 minutes par retouche

- Heures de reprise: 40 heures/mois

- Coût de la reprise: $1,400/month ($16,800/year)

- Temps de contrôle de la qualitéDurée : 60 heures/mois ($25.200/an)

Coût annuel total de l'installation : $210 000

Les effets d'entraînement

Mais le coût réel n'était pas seulement lié à la main-d'œuvre. Les inefficacités d'Hassan ont créé de multiples problèmes :

Impact sur les clients :

- Retards de livraison20% de projets livrés en retard

- Plaintes sur la qualitéTaux de rejet des clients : 8%

- Coûts de reprise: $50 000 réclamations annuelles au titre de la garantie

- Perte d'activité: 3 clients ont changé de fournisseur

Impact sur les employés :

- Niveaux de frustration: Taux de rotation élevé dans l'équipe d'assemblage

- Coûts des heures supplémentaires: 15% prime pour les travaux urgents

- Charge de la formation: Recyclage constant en raison de la rotation du personnel

- Problèmes de moral: Les techniciens se sentent improductifs

"Mes meilleurs techniciens passaient plus de temps à chercher des pièces qu'à construire des panneaux", m'a dit M. Hassan. "Il fallait changer quelque chose.

La lutte similaire de David

À peu près à la même époque, l'atelier de panneaux de David en Allemagne est confronté à des défis identiques. Son entreprise de 30 personnes perdait des contrats au profit de concurrents plus rapides.

Les points douloureux de David :

- Temps d'installation: 14 minutes par glande (pire que Hassan !)

- Le chaos des stocks: plus de 200 types de presse-étoupes différents en stock

- Inefficacité de l'outil: Les techniciens possèdent des jeux d'outils personnels

- Questions de qualitéTaux de reprise sur les entrées de câbles : 22%

"Nous nous noyions dans notre propre complexité", reconnaît David. "Chaque projet utilisait différents types de glandes et personne ne pouvait trouver quoi que ce soit rapidement.

Quels sont les changements spécifiques qui ont permis de gagner le plus de temps ?

Les petites améliorations des processus se transforment en gains d'efficacité massifs lorsqu'elles sont mises en œuvre de manière systématique.

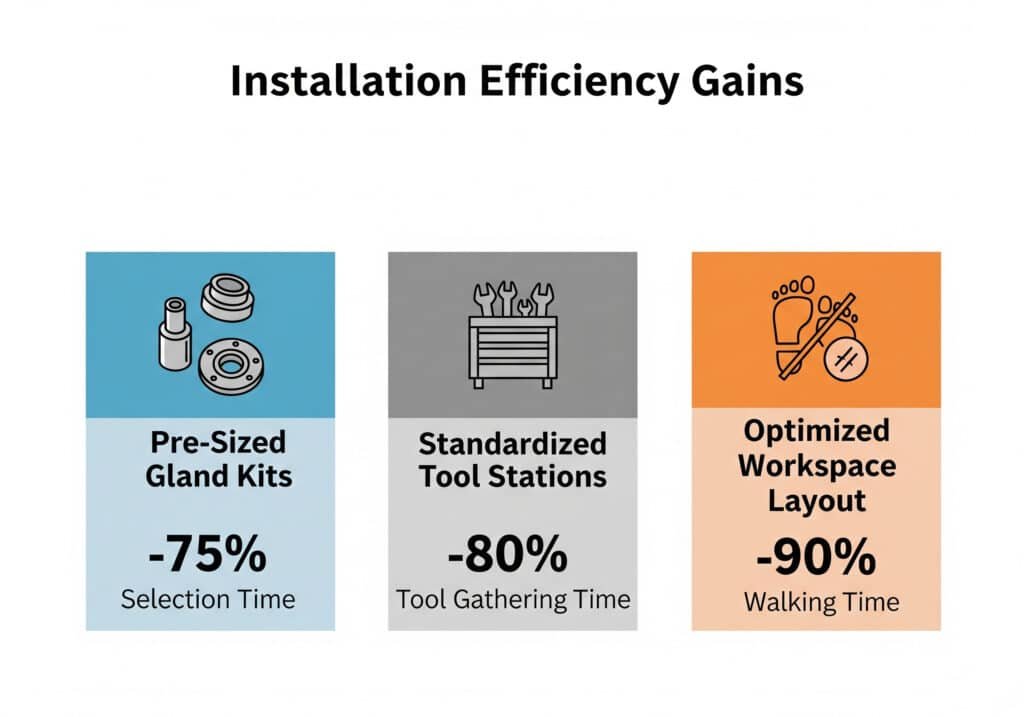

Les kits de presse-étoupe pré-dimensionnés ont réduit le temps de sélection de 75%, les stations d'outils standardisées ont réduit le temps de rassemblement des outils de 80%, et la disposition optimisée de l'espace de travail a permis d'éliminer 90% de temps de marche pendant l'installation.

Modifier #1 : Kits de glandes pré-dimensionnées

La plus grande avancée est venue de l'élimination de la prise de décision lors de l'installation.

Le système des kits :

- Kit A: Presse-étoupe en nylon M12-M16 (80% des applications)

- Kit B: Presse-étoupe en laiton M20-M25 (15% des applications)

- Kit C: Presse-étoupe en acier inoxydable M32+ (5% pour les applications)

- Kit spécial: Presse-étoupes antidéflagrants et marins

Contenu du kit (exemple - kit A) :

- 20x M12 presse-étoupes en nylon avec joints d'étanchéité

- 15x M16 presse-étoupes en nylon avec joints d'étanchéité

- 10x M20 presse-étoupes en nylon avec joints d'étanchéité

- Assortiment de contre-écrous

- Instructions d'installation

- Liste de contrôle de la qualité

Gain de temps :

- Avant: 3 minutes de sélection + 2 minutes de vérification = 5 minutes

- Après: 30 secondes sélection du kit = 0,5 minute

- Épargne: 4,5 minutes par gland (37,5% du temps total)

Changement #2 : Stations d'outils normalisées

Nous avons entièrement éliminé le jeu de la chasse aux outils.

Conception d'une station d'outils :

- Localisation: Un pour 4 postes de travail (portée maximale de 5 mètres)

- Contenu: Tous les outils nécessaires à l'installation du presse-étoupe

- Organisation: Tableaux d'ombres avec les contours des outils

- Maintenance: Vérification et remplacement quotidiens des outils

Liste d'outils standard :

- Clé dynamométrique étalonnée (plage de 10 à 50 Nm)

- Outils de dénudage de câbles (plusieurs tailles)

- Tarauds et filières de filetage

- Pieds à coulisse

- Brosses de nettoyage

- Distributeur de produit d'étanchéité pour filetage

Gain de temps :

- Avant: 1,5 minute pour rassembler les outils

- Après: 0.3 minutes d'accès à la gare la plus proche

- Épargne: 1,2 minute par gland (10% du temps total)

Modification #3 : Disposition optimisée de l'espace de travail

Nous avons repensé l'ensemble du flux de production pour minimiser les déplacements.

Principes de mise en page :

- Établis en U: Tout à portée de main

- Bacs à pièces alimentés par gravité: Réapprovisionnement automatique

- Gestion intégrée des câbles: Pas d'enchevêtrement de câbles

- Stations de qualité: Équipement d'essai intégré

Optimisation du flux de travail :

- Zone de préparation des câbles: Station de coupe et de dénudage

- Zone d'assemblage du presse-étoupe: Espace de travail de l'installation

- Point de vérification de la qualité: Essais et documentation

- Mise à disposition des produits finis: Prêt pour l'étape d'assemblage suivante

Gain de temps :

- Avant: 150 mètres de marche pour 10 glandes

- Aprèsmarche de 20 mètres pour 10 glandes

- Épargne: 2 minutes pour 10 glandes (amélioration de 1,7%)

Modifier #4 : Procédures d'installation simplifiées

Nous avons créé des procédures infaillibles qui éliminent le temps de réflexion.

Procédure opérationnelle standard2:

- Sélectionner le câble: Mesurer le diamètre à l'aide d'une jauge go/no-go

- Choisir la glande: Utiliser le diamètre du câble pour sélectionner le kit

- Préparer le câble: Dénuder à la longueur marquée (règle gravée au laser)

- Installer le presse-étoupe: Suivre la carte de séquence de serrage

- Sceau d'essai: Utiliser la procédure d'essai de pression standard

Aides visuelles :

- Tableaux des diamètres de câbles avec code couleur

- Illustrations de la séquence de serrage

- Exemples d'inspections réussies/échec

- Organigrammes de dépannage

Gain de temps :

- Avant: 1,5 minute de réflexion et de vérification

- Après: 0,2 minute suivant la procédure

- Épargne: 1,3 minute par gland (11% du temps total)

Résultats de la mise en œuvre de Hassan

Hassan a mis en œuvre les changements par étapes sur une période de trois mois :

Phase 1 (mois 1) : Stations d'outils

- Réduction du temps: 10% amélioration

- Amélioration de la qualité: 5% moins d'erreurs

- Le retour d'information des salariés: "Enfin des outils là où on en a besoin !"

Phase 2 (mois 2) : Kits prédimensionnés

- Réduction du temps: Amélioration de 35% (cumulatif)

- Amélioration de la qualité: 12% moins d'erreurs

- Rotation des stocks: Amélioration de 6x à 12x par an

Phase 3 (mois 3) : Optimisation de la mise en page

- Réduction du temps: Amélioration du 42% (final)

- Amélioration de la qualité: 18% moins d'erreurs

- Satisfaction des employés: Amélioration significative

Comment la normalisation a-t-elle amélioré la rapidité et la qualité ?

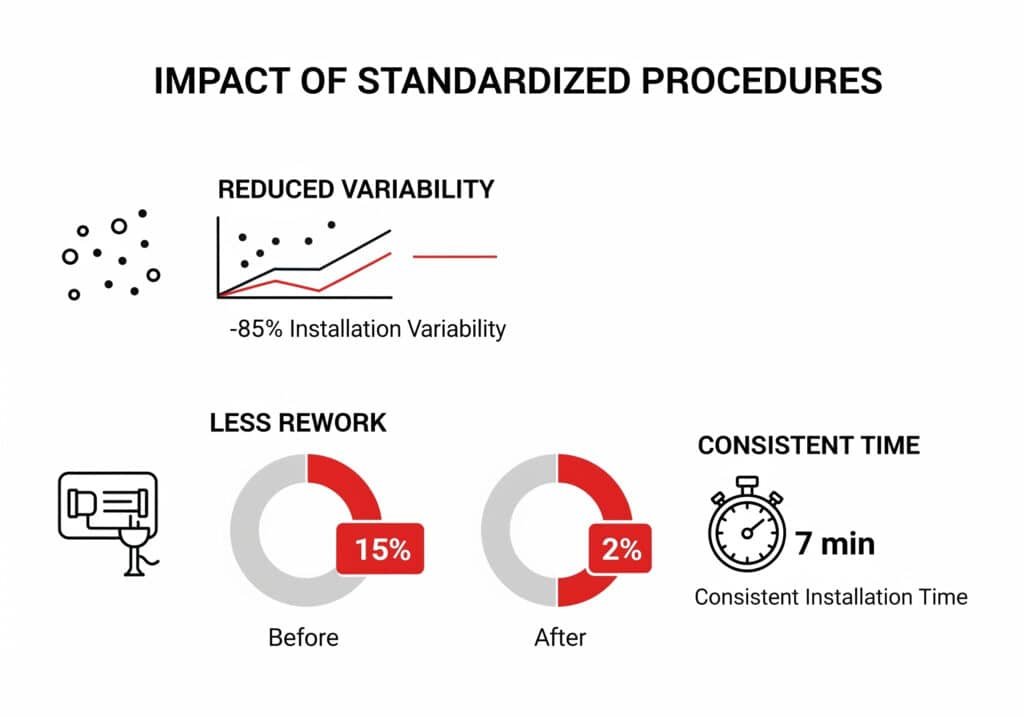

L'élimination de la variabilité crée des processus prévisibles et reproductibles qui réduisent les erreurs tout en augmentant la vitesse.

Les procédures standardisées ont réduit la variabilité de l'installation de 85%, réduisant les reprises de 15% à 2% tout en permettant aux techniciens d'atteindre des temps d'installation constants de 7 minutes, quel que soit leur niveau d'expérience.

La puissance de la normalisation des processus

Avant la normalisation, Hassan avait 12 méthodes d'installation différentes (une par technicien). Après la normalisation, tout le monde a suivi la même procédure éprouvée.

Éléments de normalisation :

1. Normalisation des matériaux

- Réduction de plus de 200 types de presse-étoupe à 25 types standard

- Élimination des presse-étoupes "à commande spéciale" pour les applications 90%

- Standardisation sur 3 fournisseurs au lieu de 12

- Créée liste des fournisseurs agréés3 avec des accords de qualité

2. Normalisation des outils

- Modèle unique de clé dynamométrique pour toutes les stations

- Outils de dénudage de câbles identiques dans tout l'atelier

- Équipement de mesure standardisé (même marque/modèle)

- Produits d'étanchéité et de nettoyage pour filets communs

3. Normalisation des procédures

- Instructions de travail écrites avec photos

- Séquences de couple standard pour chaque taille de presse-étoupe

- Des points de contrôle de la qualité cohérents

- Exigences uniformes en matière de documentation

Mesures d'amélioration de la qualité

Avant la normalisation :

- Taux de reprise: 15% (300 glandes/mois)

- Réclamations des clients: 8 par mois

- Frais de garantie: $4 200/mois

- Durée de l'inspection: 1,5 minute par gland

Après la normalisation :

- Taux de reprise2% (40 glandes/mois)

- Réclamations des clients: 1 par mois

- Frais de garantie: $600/mois

- Durée de l'inspection: 0,5 minute par gland

Accélération de la formation

La normalisation a considérablement amélioré la formation des nouveaux techniciens :

Comparaison des temps de formation :

| Niveau de compétence | Avant (heures) | Après (heures) | Amélioration |

|---|---|---|---|

| Installation de base | 16 | 4 | 75% plus rapide |

| Procédures de qualité | 8 | 2 | 75% plus rapide |

| Dépannage | 12 | 3 | 75% plus rapide |

| Formation totale | 36 | 9 | 75% plus rapide |

Efficacité de la formation :

- Productivité des nouveaux techniciens: Atteint l'efficacité de 90% en 2 semaines vs. 8 semaines

- Taux d'erreur: Les nouveaux techniciens ont immédiatement atteint un taux d'erreur <5%

- Niveaux de confiance: Une plus grande satisfaction au travail et une meilleure rétention

Le parcours de David en matière de normalisation

David a mis en œuvre une normalisation similaire avec des résultats encore plus spectaculaires :

Son approche :

- Types de glandes: Réduction de 200 à 15 types standard

- Fournisseurs: Consolidation de 8 à 2 fournisseurs privilégiés

- Procédures: Création d'instructions de travail visuelles en allemand et en anglais

- Formation: Programme de certification obligatoire pour tous les techniciens

Résultats de David :

- Temps d'installation: Réduction de 14 à 6,5 minutes (amélioration 54%)

- Taux de reprise: Passage de 22% à 1,5%

- Satisfaction des clients: Augmentation de 78% à 96%

- Rotation du personnel: Réduction de 25% à 8% par an

"La normalisation a transformé l'ensemble de nos activités", a déclaré David. "En quatre mois, nous sommes passés du chaos à la précision d'une horloge.

L'effet composé

La normalisation a généré des avantages supplémentaires inattendus :

Gestion des stocks :

- Niveaux de stock: Réduction de 60% tout en améliorant la disponibilité

- Stock obsolète: Élimination d'un stock mort de $45 000

- Relations avec les fournisseurs: Des partenariats plus solides avec moins de fournisseurs

- Pouvoir d'achat: Une meilleure tarification grâce à la consolidation des volumes

Efficacité de la maintenance :

- Entretien des outils: Simplifié avec un équipement identique

- Pièces détachées: Réduction de la complexité et de l'inventaire

- Calibrage: Rationalisé avec des équipements de série

- Remplacement: Approvisionnement plus rapide en outils identiques

Quels ont été les résultats mesurables après 6 mois de mise en œuvre ?

Des résultats concrets prouvent la valeur de l'amélioration systématique des processus dans les opérations de construction de panneaux.

Au bout de six mois, l'atelier d'Hassan a atteint un temps d'installation moyen de 7,2 minutes (amélioration de 40%), un taux de reprise de 2% (amélioration de 87%) et une économie annuelle de main-d'œuvre de $180 000 euros, tout en améliorant la satisfaction des clients à 94%.

Rapport de performance de Hassan sur 6 mois

Temps d'installation Résultats :

| Métrique | Avant | Après | Amélioration |

|---|---|---|---|

| Temps moyen par glande | 12.0 min | 7.2 min | 40% plus rapide |

| Technicien le plus rapide | 9,5 min | 6.8 min | 28% plus rapide |

| Technicien le plus lent | 16.2 min | 8.1 min | 50% plus rapide |

| Variabilité temporelle (écart-type) | 3.2 min | 0.7 min | 78% plus cohérent |

Amélioration de la qualité :

| Mesure de la qualité | Avant | Après | Amélioration |

|---|---|---|---|

| Taux de reprise | 15% | 2% | Réduction 87% |

| Réclamations des clients | 8/mois | 1/mois | Réduction 87% |

| Frais de garantie | $4 200 euros/mois | $600/mois | Réduction 86% |

| Rendement au premier passage4 | 85% | 98% | Amélioration 15% |

Impact financier :

Économies de coûts de main-d'œuvre :

- Installation du presse-étoupe mensuel: 2 000 unités

- Gain de temps par gland: 4,8 minutes

- Économies mensuelles totales: 160 heures

- Taux de main-d'œuvre: $35/heure

- Épargne mensuelle: $5,600

- Économies annuelles: $67,200

Réduction des travaux d'usinage :

- Réduction des retouches260 glandes/mois (15% à 2%)

- Temps par reprise: 8 minutes

- Gain de temps mensuel: 35 heures

- Épargne mensuelle: $1,225

- Économies annuelles: $14,700

Qualité Économies de coûts :

- Réduction des coûts de garantie: $3 600/mois

- Économies annuelles de garantie: $43,200

- Réduction du temps d'inspection: 33 heures/mois

- Économies annuelles d'inspection: $13,860

Économies annuelles totales : $138 960

Effets multiplicateurs de la productivité

Ces améliorations ont créé des boucles de rétroaction positives :

Engagement des employés :

- Satisfaction professionnelle: Passé de 6,2/10 à 8,7/10

- Taux de rotation: Réduction de 18% à 6% par an

- Coûts de formation: Réduit de $25.000/an

- Heures supplémentaires: Réduction de 15% à 5% du nombre total d'heures.

Impact sur les clients :

- Livraison dans les délais: Amélioration de 80% à 96%

- Satisfaction des clients: Augmentation de 82% à 94%

- Répétition de l'activité: Augmenté par 35%

- Acquisition de nouveaux clients8 nouveaux comptes en 6 mois

Avantage concurrentiel :

- Délai d'exécution du devis: Réduction de 5 à 2 jours

- Capacité de production: Augmentation de 25% sans ajout de personnel

- Marges bénéficiaires: Amélioration de 12% grâce à des gains d'efficacité

- Part de marché: Acquisition de 3 comptes de concurrents majeurs

Le succès parallèle de David

L'opération allemande de David a obtenu des résultats similaires :

Mesures de David sur 6 mois :

- Temps d'installation: 14 minutes → 6,5 minutes (amélioration 54%)

- Taux de reprise: 22% → 1.5% (amélioration de 93%)

- Économies annuelles: €195,000 ($210,000)

- Fidélisation de la clientèle: Amélioration de 75% à 92%

"Ces résultats ont dépassé nos attentes les plus folles", a déclaré David. "Nous sommes désormais le constructeur de panneaux le plus rapide de notre région, et les clients le remarquent".

Le calcul du retour sur investissement d'Hassan

Investissement de mise en œuvre :

- Stations d'outils: $15 000 (5 stations × $3 000)

- Modification de la mise en page: $25,000 (reconfiguration de l'établi)

- Programme de formation: $8,000 (développement de la procédure + temps de formation)

- Réorganisation des stocks: $5,000 (montage du kit + étiquetage)

- Investissement total: $53,000

Prestations annuelles :

- Économies de main-d'œuvre: $67,200

- Réduction des retouches: $14,700

- Amélioration de la qualité: $57,060

- Gains de productivité: $45.000 (capacité accrue)

- Total des prestations annuelles: $183,960

Calcul du retour sur investissement :

- Délai de récupération5: 3,5 mois

- ROI annuel: 347%

- VAN à 3 ans: $498,880

"C'est le meilleur investissement que nous ayons jamais fait", conclut Hassan. "Les améliorations ont été amorties en moins de quatre mois, et nous continuons à voir les bénéfices s'accumuler chaque mois." 😉

Conclusion

Cette étude de cas prouve que l'amélioration systématique des processus d'installation des presse-étoupes donne des résultats mesurables qui transforment les opérations de construction de panneaux.

FAQ sur l'efficacité de l'installation d'un atelier de panneaux

Q : Combien de temps faut-il pour mettre en œuvre ces améliorations de l'efficacité ?

A : La mise en œuvre complète prend 3 à 4 mois avec un déploiement progressif. Les stations d'outils peuvent être mises en place en 2 semaines, les kits prédimensionnés en 4 semaines et l'optimisation de l'agencement en 8 à 12 semaines pour une efficacité maximale.

Q : Quelle est la taille minimale d'un atelier pour que ces améliorations aient un sens ?

A : Tout atelier installant plus de 500 presse-étoupes par mois verra un retour sur investissement positif. Les petits ateliers peuvent commencer par mettre en œuvre la normalisation des outils et des procédures, puis ajouter d'autres améliorations au fur et à mesure que le volume augmente.

Q : Comment gérez-vous les demandes spéciales des clients qui ne correspondent pas aux kits standard ?

A : Conserver un kit "projets spéciaux" contenant les types de glandes les moins courants. Le suivi de l'utilisation permet d'identifier les articles qui devraient être transférés dans les kits standard. La normalisation 90% avec la flexibilité 10% fonctionne bien.

Q : Quelle est la formation requise pour que les techniciens adoptent ces nouvelles procédures ?

A : Prévoir 8 heures de formation par technicien : 2 heures de cours, 4 heures de travaux pratiques, 2 heures d'installation supervisée. Prévoir des cartes de référence rapide et des aides visuelles à chaque poste de travail.

Q : Comment maintenir la cohérence lorsque plusieurs équipes travaillent ?

A : Mettre en place des listes de contrôle pour le passage des équipes, normaliser les procédures d'étalonnage des outils et désigner des champions de la qualité pour chaque équipe. Des audits réguliers permettent de s'assurer que les procédures sont suivies de manière cohérente dans toutes les équipes.

-

Découvrez la fonction et la conception des panneaux de contrôle personnalisés utilisés dans les systèmes d'automatisation industrielle. ↩

-

Découvrez les meilleures pratiques pour créer et mettre en œuvre des procédures opérationnelles standard (POS) efficaces pour les processus de fabrication. ↩

-

Comprendre l'objectif et les avantages de l'utilisation d'une liste de fournisseurs agréés (AVL) dans la chaîne d'approvisionnement et la gestion de la qualité. ↩

-

Apprenez à calculer le rendement au premier passage (First Pass Yield - FPY), une mesure essentielle pour évaluer la qualité et l'efficacité de la fabrication. ↩

-

Étudier la formule et la méthodologie de calcul du délai de récupération pour évaluer la rentabilité d'un investissement en capital. ↩