Introduction

Vous pensez que tous les matériaux isolants pour presse-étoupe sont identiques ? Une seule panne électrique à haute tension peut coûter des millions en temps d'arrêt et en dommages aux équipements. La rigidité diélectrique des matériaux isolants détermine la tension électrique qu'ils peuvent supporter avant une défaillance catastrophique, ce qui rend cette propriété essentielle pour les applications de distribution d'énergie, d'automatisation industrielle et de zones dangereuses.

Rigidité diélectrique1 des matériaux d'isolation des presse-étoupes varie considérablement, allant de 15-25 kV/mm pour le nylon standard à plus de 40 kV/mm pour les fluoropolymères spécialisés, le choix du matériau ayant un impact direct sur la sécurité du système, les tensions nominales et la fiabilité à long terme des installations électriques. Il est essentiel de comprendre ces différences pour sélectionner correctement les matériaux et éviter des défaillances électriques coûteuses.

Le mois dernier, Marcus, ingénieur électricien dans une ferme solaire en Arizona, nous a contactés après avoir constaté des défaillances répétées de l'isolation de leurs boîtes de combinaisons DC. Les presse-étoupes en nylon standard qu'ils utilisaient ne pouvaient pas supporter les tensions continues élevées et les températures extrêmes du désert, ce qui entraînait des défaillances de l'isolation. suivi2Ce type de défaillance diélectrique peut se répercuter sur des systèmes électriques entiers. Ce type de défaillance diélectrique peut se répercuter sur des systèmes électriques entiers. C'est pourquoi nous avons mis au point des protocoles d'essai complets pour tous nos matériaux isolants dans différentes conditions de tension et d'environnement.

Table des matières

- Qu'est-ce qui détermine la rigidité diélectrique des matériaux utilisés pour les presse-étoupes ?

- Comment les différents matériaux polymères se comparent-ils en termes de performances électriques ?

- Quels sont les facteurs environnementaux qui affectent la performance de l'isolation dans le temps ?

- Comment les propriétés diélectriques sont-elles testées et certifiées pour les presse-étoupes ?

- Quelles sont les applications critiques nécessitant une rigidité diélectrique élevée ?

- Conclusion

- FAQ sur la rigidité diélectrique des presse-étoupes

Qu'est-ce qui détermine la rigidité diélectrique des matériaux utilisés pour les presse-étoupes ?

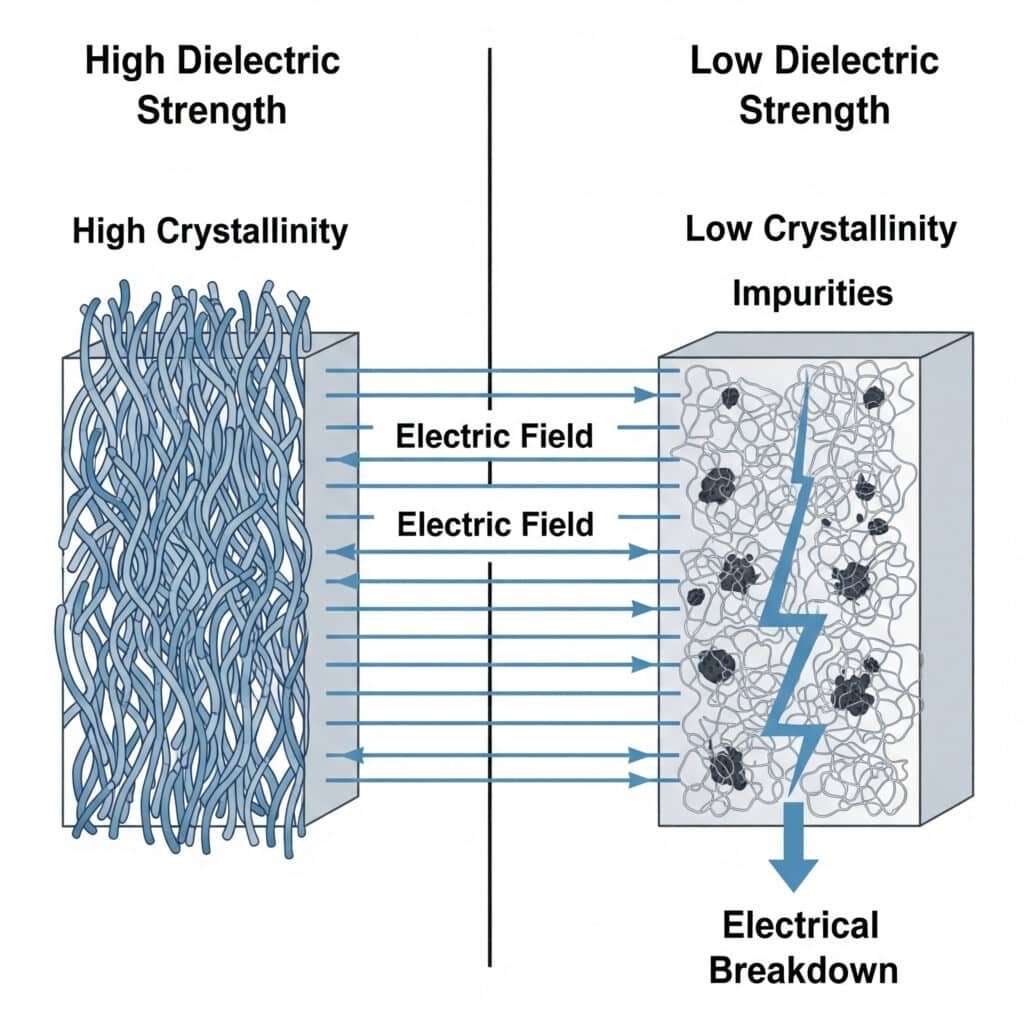

La rigidité diélectrique des matériaux utilisés dans les presse-étoupes est déterminée par la structure moléculaire, la pureté du matériau, les conditions de traitement, les niveaux de cristallinité et la présence de groupes polaires, ces facteurs définissant collectivement la capacité du matériau à résister à la rupture électrique sous l'effet d'une tension élevée.

La science qui sous-tend la rigidité diélectrique implique de comprendre comment les champs électriques interagissent avec les chaînes de polymères et comment les électrons se déplacent dans les matériaux isolants.

Impact de la structure moléculaire

Architecture des chaînes de polymères :

La disposition des chaînes de polymères affecte directement les performances diélectriques. Les chaînes linéaires avec un minimum de ramifications offrent généralement de meilleures propriétés d'isolation que les structures très ramifiées. Nos presse-étoupes en nylon utilisent des grades de polymères soigneusement sélectionnés avec une architecture de chaîne optimisée pour une résistance diélectrique maximale.

Effets de la cristallinité :

Les régions cristallines des polymères présentent généralement une rigidité diélectrique plus élevée que les régions amorphes. Le degré de cristallinité peut être contrôlé au cours du traitement afin d'optimiser les performances électriques :

- Haute cristallinité : Meilleure rigidité diélectrique mais flexibilité réduite

- Faible cristallinité : Plus flexible mais tension de claquage potentiellement plus faible

- Cristallinité équilibrée : Compromis optimal pour les applications de presse-étoupe

Pureté et traitement des matériaux

Contrôle des impuretés :

Des impuretés conductrices, même à l'état de traces, peuvent réduire considérablement la rigidité diélectrique. Notre processus de fabrication comprend

- Purification des matières premières

- Environnements de traitement en salle blanche

- Contrôle de la contamination tout au long de la production

- Essais électriques du produit final

Effets de la température de traitement :

Des températures de traitement excessives peuvent dégrader les chaînes de polymères, réduisant ainsi la rigidité diélectrique. Nous maintenons un contrôle précis de la température pendant le moulage par injection afin de préserver les propriétés des matériaux.

Propriétés électriques fondamentales

Les principales propriétés électriques qui déterminent la performance diélectrique sont les suivantes :

| Propriété | Impact sur les performances | Valeurs typiques |

|---|---|---|

| Rigidité diélectrique | Capacité de tension de rupture | 15-45 kV/mm |

| Résistivité volumique3 | Résistance au courant de fuite | 10¹²-10¹⁶ Ω⋅cm |

| Constante diélectrique | Distribution sur le terrain | 2.5-4.5 |

| Facteur de dissipation | Perte d'énergie | 0.001-0.05 |

Hassan, qui gère les installations électriques de plusieurs usines pétrochimiques au Koweït, a pris conscience de l'importance de ces propriétés lorsque des presse-étoupes standard se sont avérés défectueux lors de tests de routine à haute tension. Nous avons travaillé ensemble pour spécifier des matériaux de haute performance avec des propriétés diélectriques vérifiées, garantissant que ses installations répondent aux normes de sécurité électrique les plus strictes.

Comment les différents matériaux polymères se comparent-ils en termes de performances électriques ?

Les différents matériaux polymères présentent des caractéristiques de performance électrique très différentes, les fluoropolymères tels que le PTFE offrant la rigidité diélectrique la plus élevée (40+ kV/mm), suivis par les nylons spécialisés (20-30 kV/mm), tandis que les thermoplastiques standard offrent généralement 15-25 kV/mm en fonction de la formulation et du traitement.

Matériaux haute performance

Fluoropolymères (PTFE, FEP, PFA) :

Ces matériaux représentent l'étalon-or en matière d'isolation électrique :

- Rigidité diélectrique : 40-60 kV/mm

- Excellente résistance chimique

- Large gamme de températures (-200°C à +260°C)

- Absorption de l'humidité pratiquement nulle

- Stabilité supérieure à long terme

Plastiques techniques spécialisés :

Formulations avancées conçues pour les applications électriques :

- Nylons modifiés : 25-35 kV/mm

- Oxyde de polyphénylène (PPO) : 30-40 kV/mm

- Polyétherimide (PEI) : 25-30 kV/mm

- Excellentes propriétés mécaniques combinées à des performances électriques

Matériaux industriels standard

Nylon 6/6 et Nylon 12 :

Nos matériaux de presse-étoupe les plus courants offrent de bonnes performances électriques :

- Qualités standard : 15-20 kV/mm

- Grades remplis de verre : 18-25 kV/mm

- Grades ignifugés : 12-18 kV/mm

- Rentable pour la plupart des applications

Polypropylène et polyéthylène :

Des options moins coûteuses pour des applications spécifiques :

- Polypropylène : 20-25 kV/mm

- PEHD : 18-22 kV/mm

- Bonne résistance chimique

- Plage de température limitée

Critères de sélection des matériaux

Exigences en matière de tension nominale :

- Faible tension (<1kV) : Nylon standard adéquat

- Moyenne tension (1-35kV) : Nylon renforcé ou plastiques techniques

- Haute tension (>35kV) : Fluoropolymères ou composés spécialisés

Considérations environnementales :

- Applications intérieures : Les matériaux standard sont souvent suffisants

- Applications extérieures : Matériaux stabilisés aux UV requis

- Exposition chimique : Préférence pour les fluoropolymères

- Haute température : Formulations stabilisées à la chaleur nécessaires

Analyse des performances par rapport aux coûts

| Catégorie de matériaux | Coût relatif | Rigidité diélectrique | Meilleures applications |

|---|---|---|---|

| Nylon standard | 1x | 15-20 kV/mm | Industrie générale |

| Nylon renforcé | 1.5x | 20-30 kV/mm | Moyenne tension |

| Plastiques techniques | 3-5x | 25-40 kV/mm | Haute performance |

| Polymères fluorés | 8-15x | 40-60 kV/mm | Applications critiques |

Marcus, de la ferme solaire de l'Arizona, a découvert que l'investissement dans des matériaux de qualité supérieure permettait en fait de réduire le coût total de possession. Bien que le coût initial des matériaux soit trois fois plus élevé, l'élimination des pannes et de la maintenance a largement justifié l'investissement sur les 25 ans de durée de vie du système.

Quels sont les facteurs environnementaux qui affectent la performance de l'isolation dans le temps ?

Les facteurs environnementaux, notamment les cycles de température, l'exposition aux UV, l'absorption d'humidité, la contamination chimique et les contraintes mécaniques, dégradent considérablement les performances de l'isolation au fil du temps, la rigidité diélectrique pouvant diminuer de 20 à 50% en fonction du type de matériau et des conditions d'exposition.

Effets de la température sur la performance diélectrique

Vieillissement thermique :

Les températures élevées accélèrent la dégradation de la chaîne polymère :

- La scission des chaînes réduit le poids moléculaire

- L'oxydation crée des voies conductrices

- Les changements de cristallinité affectent les propriétés électriques

- La dilatation thermique crée une contrainte mécanique

Impact des cycles de température :

Les cycles répétés de chauffage et de refroidissement sont à l'origine de ce phénomène :

- Contrainte d'expansion différentielle

- Formation de microfissures

- Décollement de l'interface

- Effets du vieillissement accéléré

Nos essais montrent que la rigidité diélectrique diminue généralement de 2-5% par 10°C d'augmentation de la température, la relation exacte dépendant du type de matériau et du temps passé à la température.

Effets de l'humidité

Mécanismes d'absorption de l'eau :

Les différents matériaux sont plus ou moins sensibles à l'humidité :

- Nylon : 2-8% absorption de l'eau (impact important)

- Fluoropolymères : <0,01% (impact minimal)

- Plastiques techniques : 0,1-2% (impact modéré)

Impact électrique de l'humidité :

L'absorption d'eau affecte les propriétés électriques par :

- Résistivité volumique réduite

- Augmentation des pertes diélectriques

- Tension de claquage plus faible

- Amélioration de la susceptibilité au suivi

Exposition aux UV et aux radiations

Mécanismes de photodégradation :

Les rayons UV brisent les chaînes de polymères et créent :

- Les radicaux libres qui propagent les dommages

- Groupes carbonyles qui réduisent l'isolation

- Craquelures et fissures en surface

- Changements de couleur indiquant une dégradation

Stratégies d'atténuation :

- Stabilisateurs UV dans la formulation des matériaux

- Pigmentation en noir de carbone pour usage extérieur

- Revêtements protecteurs, le cas échéant

- Programmes d'inspection et de remplacement réguliers

Impact sur l'environnement chimique

Exposition agressive aux produits chimiques :

Les environnements industriels contiennent souvent des produits chimiques qui attaquent les matériaux isolants :

- Acides : provoquent l'hydrolyse des polymères sensibles

- Bases : Attaque des liaisons ester

- Solvants : provoquent le gonflement et la plastification

- Huiles : Pénètrent et réduisent les propriétés électriques

Évaluation de la compatibilité des matériaux :

Nous tenons à jour des bases de données complètes sur la compatibilité chimique de tous nos matériaux, afin d'aider nos clients à sélectionner les qualités appropriées pour des environnements spécifiques.

Prédiction des performances à long terme

Essais de vieillissement accéléré :

Nous utilisons des méthodes de test standardisées pour prédire les performances à long terme :

- Vieillissement thermique selon ASTM D3045

- Exposition aux UV selon ASTM G154

- Test d'humidité selon ASTM D2565

- Tests de résistance combinés pour des conditions réalistes

Estimation de la durée de vie :

D'après nos essais, les durées de vie typiques sont les suivantes :

- Nylon standard : 10-15 ans (intérieur), 5-8 ans (extérieur)

- Nylon amélioré : 15-20 ans (intérieur), 8-12 ans (extérieur)

- Plastiques techniques : 20-25 ans (à l'intérieur), 12-18 ans (à l'extérieur)

- Fluoropolymères : 25 ans et plus dans la plupart des environnements

Comment les propriétés diélectriques sont-elles testées et certifiées pour les presse-étoupes ?

Les propriétés diélectriques des presse-étoupes sont testées à l'aide de méthodes normalisées, notamment ASTM D1494 pour la rigidité diélectrique, IEC 60695 pour la résistance au cheminement et UL 746A pour les performances électriques, avec des tests effectués à différentes températures, niveaux d'humidité et conditions de tension afin de garantir des performances fiables.

Méthodes d'essai standard

ASTM D149 - Tension de claquage diélectrique :

Ce test fondamental mesure la tension à laquelle se produit la rupture électrique :

- Essais de courte durée : Augmentation rapide de la tension jusqu'à la défaillance

- Tests pas à pas : Augmentation progressive de la tension

- Essais de montée lente : Durée prolongée à chaque niveau de tension

- Résultats exprimés en kV/mm pour la comparaison des matériaux

IEC 60112 - Indice comparatif de suivi (CTI) :

Mesure la résistance au cheminement dans des conditions humides :

- Solution d'électrolyte appliquée à la surface

- Contrainte électrique appliquée entre les électrodes

- Enregistrement du temps écoulé jusqu'à la défaillance de la traçabilité

- Essentiel pour les applications en extérieur et en milieu humide

UL 746A - Performance électrique :

Évaluation complète comprenant

- Rigidité diélectrique à différentes températures

- Mesures de la résistance à l'arc

- Essais d'allumage à l'arc à courant élevé

- Études sur le vieillissement électrique à long terme

Nos capacités de test à Bepto

Laboratoire d'essai interne :

Nous avons investi dans un équipement de test électrique complet :

- Bancs d'essai AC/DC haute tension jusqu'à 100kV

- Enceintes climatiques (-40°C à +200°C, 95% RH)

- Matériel d'essai de suivi et d'érosion

- Systèmes automatisés d'acquisition de données

Essais de contrôle de la qualité :

Chaque lot de production est soumis à

- Vérification de la rigidité diélectrique

- Mesure de la résistivité du volume

- Tests comparatifs de l'indice de suivi

- Inspection visuelle des défauts

Exigences en matière de certification

Conformité aux normes internationales :

Nos presse-étoupes sont conformes à diverses normes électriques internationales :

- IEC 62444 : Presse-étoupes pour installations électriques

- UL 514B : Raccords pour conduits, tubes et câbles

- CSA C22.2 n° 18 : Boîtes de sortie, raccords et couvercles

- ATEX/IECEx : Matériel électrique antidéflagrant

Documentation sur les essais :

Nous fournissons des rapports d'essai complets comprenant

- Certificats de matériaux avec propriétés électriques

- Résultats des tests sur les lots de production

- Données de l'étude sur le vieillissement à long terme

- Validation des performances en fonction de l'application

Protocoles d'essais environnementaux

Tests de résistance combinés :

Les conditions réelles impliquent de multiples contraintes simultanées :

- Température + humidité + stress électrique

- Exposition aux UV + cycles thermiques + tension

- Exposition chimique + stress mécanique + champ électrique

- Vibrations + température + haute tension

Essai de durée de vie accélérée :

Nous utilisons les conditions de stress élevé pour prédire les performances à long terme :

- Modélisation d'Arrhenius pour les effets de la température

- Modèle de Peck pour l'accélération de l'humidité

- Modèle d'Eyring pour les facteurs de stress multiples

- Analyse statistique des intervalles de confiance

Les installations d'Hassan exigent désormais une documentation complète sur les essais électriques pour tous les presse-étoupes, à la suite de plusieurs incidents industriels impliquant des défaillances électriques. Nos rapports d'essais détaillés et nos dossiers de certification ont aidé son équipe d'approvisionnement à prendre des décisions éclairées tout en respectant les exigences strictes en matière de sécurité.

Quelles sont les applications critiques nécessitant une rigidité diélectrique élevée ?

Les applications critiques nécessitant des presse-étoupes à haute rigidité diélectrique comprennent les systèmes de production et de distribution d'énergie, les installations d'énergie renouvelable, les centres de contrôle des moteurs industriels, les équipements électriques en zone dangereuse et les installations d'essai à haute tension où les pannes électriques peuvent entraîner des défaillances catastrophiques, des risques pour la sécurité et des temps d'arrêt coûteux.

Production et distribution d'électricité

Sous-stations électriques :

Les équipements de commutation à haute tension nécessitent une isolation exceptionnelle :

- Niveaux de tension : de 4,16 kV à 765 kV

- Exigences en matière de rigidité diélectrique : >30 kV/mm

- Défis environnementaux : Exposition extérieure, contamination

- Critique pour la sécurité : Une défaillance peut affecter des milliers de clients

Applications pour centrales électriques :

Les connexions des générateurs et des transformateurs exigent une isolation fiable :

- Concentrations élevées de contraintes électriques

- Températures de fonctionnement élevées

- Exposition aux produits chimiques provenant des systèmes de refroidissement

- Vibrations et contraintes mécaniques

Systèmes d'énergie renouvelable

Installations d'éoliennes :

Défis uniques pour l'isolation des presse-étoupes :

- Haute altitude avec une densité d'air réduite

- Variations extrêmes de température

- Vibrations et mouvements constants

- Exposition à la foudre

- Accès difficile pour l'entretien

L'expérience de Marcus dans le domaine de l'énergie solaire a mis en évidence les défis spécifiques des systèmes à courant continu :

- Risque de panne plus élevé en raison des contraintes liées au courant continu

- Questions relatives à la traçabilité et à la carbonisation

- Cycle de température du chauffage solaire

- Dégradation des UV dans les environnements désertiques

Systèmes solaires photovoltaïques :

Les systèmes électriques à courant continu présentent des défis uniques en matière d'isolation :

- La tension continue diffère de la tension alternative

- Risque plus élevé de défaillance de la traçabilité

- Températures extrêmes dans les installations extérieures

- Durée de vie de plus de 25 ans

Contrôle des moteurs industriels

Entraînement à fréquence variable (EFV)5 Applications :

La commutation à haute fréquence crée une tension électrique :

- Pointes de tension dues à la commutation PWM

- Contrainte dv/dt élevée sur l'isolation

- Problèmes d'interférences électromagnétiques

- Effets de distorsion harmonique

Connexions du moteur à haute tension :

Les moteurs à moyenne tension nécessitent une isolation spécifique :

- Tensions de fonctionnement de 2,3kV à 13,8kV

- Surtension due aux opérations de commutation

- Considérations relatives à la décharge partielle

- Limites de la tension d'amorçage de la couronne

Installations en zone dangereuse

Exigences antidéflagrantes :

La sécurité électrique dans les zones dangereuses exige une isolation exceptionnelle :

- Maintien de l'intégrité du chemin de flamme

- Capacités de confinement de l'arc

- Limites de la température de surface

- Fiabilité à long terme dans des environnements difficiles

Usines de traitement chimique :

Les environnements corrosifs posent des problèmes aux matériaux d'isolation :

- Exigences en matière de compatibilité chimique

- Températures et pressions extrêmes

- Criticité des systèmes de sécurité

- Exigences en matière de conformité réglementaire

Installations d'essai et de mesure

Laboratoires d'essais à haute tension :

Les installations de recherche et d'essai exigent des performances ultimes :

- Niveaux de tension supérieurs à 1MV

- Exigences en matière de mesures de précision

- Sécurité du personnel et des équipements

- Besoins en matière de contrôle de la contamination

Fabrication d'équipements électriques :

Les tests de production nécessitent une isolation fiable :

- Essais répétitifs à haute tension

- Des exigences de performance cohérentes

- Tests automatisés de l'intégration des systèmes

- Documentation sur l'assurance qualité

Sélection des matériaux en fonction de l'application

| Catégorie de demande | Plage de tension | Matériaux recommandés | Exigences clés |

|---|---|---|---|

| Contrôle de la basse tension | <1kV | Nylon standard | Rentable et fiable |

| Puissance moyenne tension | 1-35kV | Nylon amélioré/Plastiques d'ingénierie | Des performances équilibrées |

| Systèmes à haute tension | >35kV | Fluoropolymères/composés spécialisés | Performance maximale |

| Zones dangereuses | Divers | Matériaux certifiés | Conformité en matière de sécurité |

Conclusion

La compréhension de la rigidité diélectrique des matériaux isolants utilisés dans les presse-étoupes est fondamentale pour la sécurité et la fiabilité des systèmes électriques. Qu'il s'agisse de matériaux en nylon standard offrant des performances adéquates pour les applications basse tension ou de fluoropolymères spécialisés offrant une rigidité diélectrique exceptionnelle pour les systèmes haute tension critiques, le choix des matériaux a un impact direct sur les performances et la sécurité du système. Chez Bepto, nos capacités de test complètes et notre compréhension approfondie de la science des matériaux garantissent que nos clients reçoivent des presse-étoupes dont les performances électriques correspondent à leurs exigences spécifiques. Que vous travailliez avec des systèmes d'énergie renouvelable, des commandes de moteurs industriels ou des installations en zone dangereuse, une sélection correcte des matériaux basée sur les exigences de rigidité diélectrique est essentielle pour le succès et la sécurité à long terme du système.

FAQ sur la rigidité diélectrique des presse-étoupes

Q : De quelle rigidité diélectrique ai-je besoin pour mon application de presse-étoupe ?

A : Les exigences en matière de rigidité diélectrique dépendent de la tension de votre système et des facteurs de sécurité. Pour une basse tension (<1kV), 15-20 kV/mm sont suffisants. Les systèmes à moyenne tension (1-35 kV) nécessitent 25-35 kV/mm, tandis que les systèmes à haute tension requièrent des matériaux de 40+ kV/mm avec des marges de sécurité appropriées.

Q : Comment la température affecte-t-elle la rigidité diélectrique des presse-étoupes ?

A : La rigidité diélectrique diminue généralement de 2 à 5% par 10°C d'augmentation de la température, la relation exacte dépendant du type de matériau. Les applications à haute température nécessitent des matériaux présentant une meilleure stabilité thermique et une rigidité diélectrique de base plus élevée pour maintenir les performances.

Q : L'humidité peut-elle réduire les performances électriques des presse-étoupes ?

A : Oui, l'absorption d'humidité réduit considérablement la rigidité diélectrique et augmente le courant de fuite. Le nylon peut absorber 2-8% d'eau, ce qui affecte considérablement les propriétés électriques, tandis que les polymères fluorés absorbent <0,01% et conservent des performances stables dans des conditions humides.

Q : Quelle est la différence entre les essais de rigidité diélectrique en courant alternatif et en courant continu ?

A : Les essais en courant continu montrent souvent des tensions de claquage plus élevées que les essais en courant alternatif, mais les contraintes en courant continu peuvent entraîner des problèmes de suivi et de carbonisation qui ne sont pas observés en courant alternatif. De nombreuses applications nécessitent des essais en courant alternatif et en courant continu pour caractériser pleinement les performances de l'isolation dans différentes conditions de contraintes électriques.

Q : Pendant combien de temps les matériaux isolants pour presse-étoupe conservent-ils leur rigidité diélectrique ?

A : La durée de vie varie en fonction du matériau et de l'environnement. Le nylon standard conserve ses performances pendant 10 à 15 ans à l'intérieur, tandis que les polymères fluorés peuvent dépasser 25 ans dans la plupart des environnements. Les tests de vieillissement accéléré permettent de prévoir les performances à long terme dans des conditions d'utilisation spécifiques.

-

Apprenez la définition de la rigidité diélectrique, le champ électrique maximal qu'un matériau peut supporter sans subir de claquage électrique. ↩

-

Comprendre le processus de traçage électrique, où un chemin conducteur se forme à la surface d'un matériau isolant. ↩

-

Découvrez la définition de la résistivité volumique, une mesure de la résistance inhérente d'un matériau à un courant de fuite circulant à travers sa masse. ↩

-

Examiner le champ d'application de la norme ASTM D149, la principale méthode de détermination de la tension de claquage diélectrique des matériaux isolants solides. ↩

-

Explorer les principes des variateurs de fréquence et la façon dont ils contrôlent la vitesse des moteurs à induction en faisant varier la fréquence et la tension d'entrée. ↩