Introduction

Vous êtes face à un panneau de commande inondé après une installation de presse-étoupe que vous pensiez parfaite ? Vous n'êtes pas le seul à vivre ce scénario cauchemardesque. Un seul presse-étoupe mal installé Presse-étoupe étanche IP681 peut coûter des milliers de dollars en dommages aux équipements, en temps d'arrêt et en risques pour la sécurité. La frustration de découvrir une infiltration d'eau des semaines après l'installation est une chose que tout ingénieur redoute.

L'installation d'un presse-étoupe étanche IP68 nécessite une préparation précise, une technique d'étanchéité appropriée et une application systématique du couple de serrage. Le respect d'un processus méthodique en 8 étapes permet d'obtenir des résultats cohérents et d'éviter des défaillances coûteuses dues à la pénétration de l'eau, qui peuvent détruire des équipements électriques sensibles.

Le mois dernier, David, superviseur de la maintenance d'une installation de traitement des eaux usées dans le Michigan, nous a appelés, paniqué, après avoir découvert de l'eau à l'intérieur du boîtier de contrôle principal. Malgré l'utilisation de presse-étoupes "étanches", une mauvaise installation avait compromis l'indice IP68 lors de fortes pluies. Laissez-moi vous expliquer la procédure exacte, étape par étape, qui permet d'éviter ces erreurs coûteuses et de garantir des performances d'étanchéité à toute épreuve.

Table des matières

- Quels sont les outils et le matériel nécessaires à l'installation IP68 ?

- Comment préparer correctement le câble et le boîtier ?

- Quelle est la séquence d'assemblage correcte pour une étanchéité maximale ?

- Comment appliquer le bon couple de serrage pour une performance IP68 ?

- Quelles méthodes de test permettent de vérifier votre installation IP68 ?

- FAQ sur l'installation de passe-câbles étanches

Quels sont les outils et le matériel nécessaires à l'installation IP68 ?

Tenter une installation IP68 sans les outils appropriés revient à pratiquer une opération chirurgicale avec des ustensiles de cuisine - c'est techniquement possible mais c'est l'échec assuré au moment le plus important.

Une installation réussie des presse-étoupes étanches IP68 nécessite des outils spécifiques, notamment des clés dynamométriques calibrées, des outils de dénudage des câbles, du mastic d'étanchéité pour filetage et des EPI appropriés, tandis que la sélection des matériaux doit inclure des joints toriques compatibles, des composés de filetage appropriés et des presse-étoupes correctement dimensionnés pour votre application spécifique.

Liste de contrôle des outils essentiels

Outils d'installation de précision :

- Clé dynamométrique étalonnée2 (plage de 2 à 50 Nm au minimum)

- Outils de dénudage de câbles pour un retrait propre de l'armure/de la gaine

- Huile de coupe pour filetage pour une installation en douceur

- Pieds à coulisse numériques pour une mesure précise du diamètre du câble

- Outils d'ébavurage pour une préparation en douceur du câble

Équipement de contrôle de la qualité :

- Kit d'essai de pression pour la vérification de l'indice de protection IP

- Multimètre pour les tests de continuité

- Lampe de poche/lampe d'inspection pour une vérification visuelle

- Jauges de filetage pour le contrôle de la compatibilité

Sélection critique des matériaux

Hassan, qui gère une installation pétrochimique en Arabie saoudite, a appris cette leçon à ses dépens. Son installation initiale utilisait des joints toriques génériques qui ont cédé en quelques mois en raison d'une incompatibilité chimique. Voici ce que nous lui avons recommandé :

Matériaux d'étanchéité :

- Joints toriques en EPDM pour les applications extérieures générales

- Joints Viton/FKM3 pour la résistance chimique

- Joints en silicone pour des plages de températures extrêmes

- Joint d'étanchéité pour filetage PTFE pour les filetages métal-métal

Composants du presse-étoupe :

- Corps en acier inoxydable 316L pour la résistance à la corrosion

- Écrous de compression en laiton avec un placage approprié

- Joints de câble en néoprène dimensionné pour un diamètre de câble spécifique

- Composants de décharge de traction pour la protection mécanique

Matrice de compatibilité des matériaux

| Environnement | Matériau du corps | Matériau du joint | Scellant pour filetage | Durée de vie prévue |

|---|---|---|---|---|

| Marin/côtier | ACIER INOXYDABLE 316L | EPDM/Viton | PTFE de qualité marine | 15 ans et plus |

| Traitement chimique | ACIER INOXYDABLE 316L | Viton/FFKM | Résistant aux produits chimiques | 10 ans et plus |

| Industrie générale | Laiton/SS | EPDM | PTFE standard | 10 ans et plus |

| Transformation des aliments | ACIER INOXYDABLE 316L | Silicone FDA | Qualité alimentaire | 8+ ans |

Chez Bepto, nous fournissons des kits d'installation complets avec des matériaux compatibles présélectionnés, ce qui élimine les incertitudes et garantit des performances optimales pour votre application spécifique.

Inspection avant installation

Étapes critiques de la vérification :

- Vérification de la compatibilité des fils - vérifier la concordance des fils homme/femme

- État du joint torique - vérifier l'absence d'entailles, de coupures ou de contamination

- Mesure du diamètre du câble - assurer un ajustement adéquat dans la plage des glandes

- Préparation de la surface - nettoyer soigneusement toutes les surfaces d'accouplement

- Nombre de composants - vérifier la présence de toutes les pièces avant de commencer

N'oubliez pas que la découverte de composants manquants ou incompatibles en cours d'installation conduit souvent à des raccourcis qui compromettent les performances IP68.

Comment préparer correctement le câble et le boîtier ?

Une mauvaise préparation est le tueur silencieux des installations IP68 - même les presse-étoupes de qualité supérieure échouent lorsque les étapes de préparation de base sont omises ou bâclées.

Une bonne préparation des câbles et des boîtiers implique un dénudage précis des câbles selon les spécifications du fabricant, un nettoyage approfondi de toutes les surfaces, l'ébavurage des arêtes vives et l'assurance que l'engagement des filets répond aux exigences minimales pour une étanchéité fiable et des performances à long terme.

Séquence de préparation des câbles

Étape 1 : Mesure précise

- Mesurer le diamètre extérieur du câble en plusieurs points

- Compte de ovalité du câble4 (câbles non ronds)

- Vérifier que le câble se situe dans la plage spécifiée par le presse-étoupe

- Documenter les mesures pour les dossiers de qualité

Étape 2 : Décapage de précision

- Dénuder la gaine extérieure selon les spécifications exactes du fabricant

- Dimension critique : Typiquement 15-20mm pour la plupart des applications

- Utiliser des outils appropriés pour dénuder les câbles - éviter les couteaux qui peuvent entailler les conducteurs.

- Garantit des coupes nettes et d'équerre, sans bords irréguliers

Étape 3 : Préparation de l'armure/du bouclier

- Replier les protections tressées uniformément autour de la circonférence du câble

- Couper les fils d'armure pour éviter les courts-circuits

- Appliquer des colliers d'armure si le fabricant le spécifie

- Vérifier qu'il n'y a pas de brins détachés qui pourraient compromettre l'étanchéité.

Les installations de David dans le Michigan ont mis en évidence une erreur de préparation courante. L'équipe de maintenance utilisait des couteaux utilitaires pour dénuder les câbles, créant ainsi des entailles microscopiques qui permettaient la pénétration de l'eau sous pression. Après avoir adopté des outils de dénudage appropriés et suivi nos directives de préparation, ils ont obtenu des performances IP68 constantes.

Exigences relatives à la préparation de l'enceinte

Inspection et nettoyage du filetage :

- Enlever tous les débris, l'ancien produit d'étanchéité et la corrosion des filetages.

- Utiliser des brosses métalliques et des solvants appropriés

- Vérifier que les filetages ne sont pas endommagés et qu'ils n'empêchent pas une bonne étanchéité.

- Appliquer une légère couche d'huile de coupe pour une installation en douceur.

Préparation de la surface :

- Nettoyer toutes les surfaces d'appui des joints avec des chiffons non pelucheux.

- Enlever la peinture, le revêtement ou l'oxydation des zones d'étanchéité

- Assurer des surfaces planes et lisses pour une bonne compression des joints toriques

- Vérifier qu'il n'y a pas de rayures ou d'entailles susceptibles de provoquer des fuites.

Les erreurs de préparation les plus courantes à éviter

Erreurs de préparation du câble :

- Décapage excessif - expose trop de conducteurs, crée des fuites

- Décapage insuffisant - empêche la compression correcte du joint

- Coupes grossières - créer des concentrations de contraintes et des points de défaillance potentiels

- Surfaces contaminées - l'huile, la graisse ou la saleté empêchent une bonne étanchéité

Questions relatives à la fermeture :

- Fils peints - empêche un contact métal sur métal correct

- Débris dans les fils - provoque un filetage croisé et des dommages

- Surfaces de joint endommagées - permet l'infiltration de l'eau

- Taille de trou incorrecte - une taille trop importante empêche une bonne compression

Points de contrôle de la qualité

Avant de procéder à l'assemblage, vérifiez :

- Le diamètre du câble correspond aux spécifications du presse-étoupe

- Les longueurs de bandes répondent aux exigences du fabricant

- Toutes les surfaces sont propres et exemptes de débris

- Les fils ne sont pas endommagés et sont correctement préparés

- Tous les composants sont présents et compatibles

L'équipe d'Hassan utilise désormais un système de liste de contrôle formel qui a permis de réduire les défauts d'installation de 90% et d'éliminer complètement les problèmes d'infiltration d'eau.

Quelle est la séquence d'assemblage correcte pour une étanchéité maximale ?

Se tromper dans la séquence d'assemblage, c'est comme mettre ses chaussettes après ses chaussures - techniquement, on peut faire fonctionner l'ensemble, mais il ne fonctionnera jamais correctement lorsqu'il sera testé.

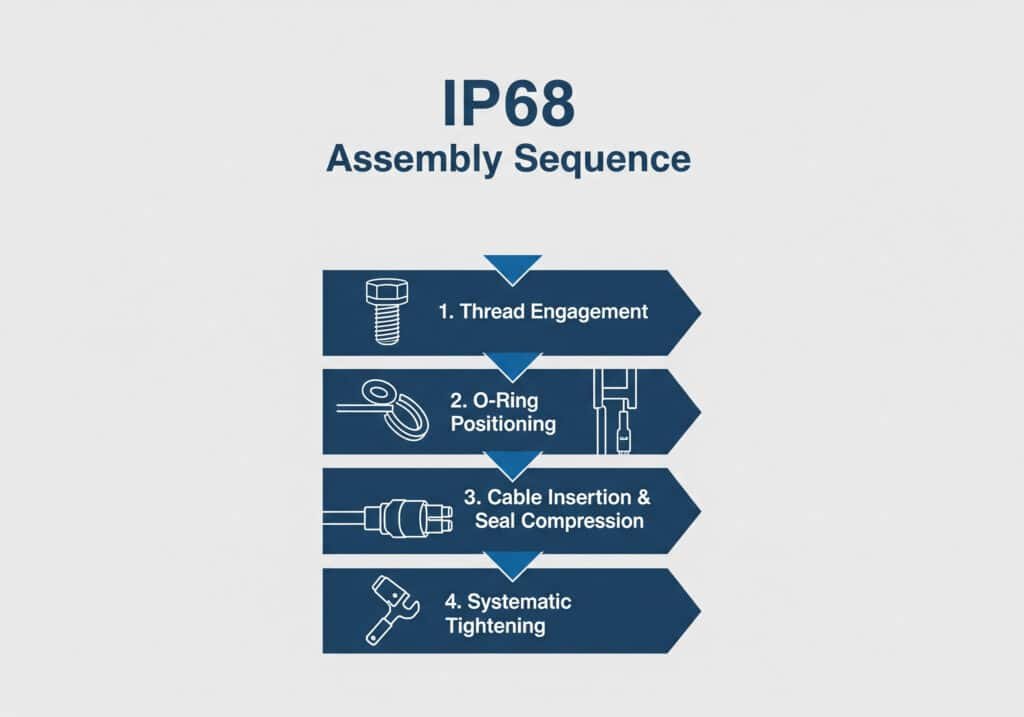

La séquence d'assemblage correcte pour une performance IP68 suit un ordre spécifique : vérification de l'engagement du filetage, positionnement du joint torique, insertion du câble avec compression correcte du joint, et serrage systématique aux valeurs de couple spécifiées tout en maintenant un positionnement correct du câble tout au long du processus.

Le processus d'assemblage en 8 étapes

Étape 1 : Vérification de l'engagement du fil

- Visser à la main le presse-étoupe dans le boîtier en effectuant au moins 5 tours complets.

- Vérifier que le filetage est régulier, sans blocage ni croisement de filets

- Appliquer une fine couche de produit d'étanchéité pour filets sur les filets mâles uniquement.

- S'assurer que le presse-étoupe affleure la surface du boîtier.

Étape 2 : Installation du joint torique

- Inspecter le joint torique pour vérifier qu'il n'est pas endommagé, contaminé ou de taille incorrecte.

- Lubrifier le joint torique avec un lubrifiant compatible (non à base de pétrole).

- Installer le joint torique dans la rainure appropriée sans le tordre ni l'étirer.

- Vérifier que le joint torique s'insère complètement dans la rainure désignée.

Étape 3 : Insertion et positionnement des câbles

- Insérer le câble dans l'écrou de compression et les éléments d'étanchéité

- Positionner le câble pour obtenir la longueur de bande spécifiée

- S'assurer que le câble repose de manière concentrique dans le corps du presse-étoupe.

- Vérifier qu'aucun brin de conducteur ne dépasse les limites spécifiées

Étape 4 : Positionnement de l'élément d'étanchéité

- Positionner le joint primaire autour du câble au bon endroit

- S'assurer que l'élément d'étanchéité n'est pas tordu ou déformé

- Vérifier que le diamètre du joint correspond au diamètre extérieur du câble

- Vérifier que le joint s'appuie bien sur les surfaces de compression.

Étape 5 : Compression initiale

- Serrer à la main l'écrou de compression jusqu'à ce que le contact du joint soit obtenu

- Vérifier que le câble ne peut pas être tiré ou poussé à travers le joint.

- Vérifier que le câble reste centré dans le corps du presse-étoupe

- Veiller à ce que les composants ne soient pas coincés ou mal alignés

Techniques d'assemblage avancées

Contrôle de la compression :

L'usine pétrochimique d'Hassan utilise une approche systématique que je recommande vivement :

Indicateurs visuels de compression :

- Contrôle de la déformation du joint torique pendant le serrage

- Veillez à ce que la compression soit uniforme sur toute la circonférence

- Arrêter immédiatement si le joint torique commence à sortir de la gorge.

- Vérifier que le matériau d'étanchéité s'écoule uniformément autour du câble

Soulagement de la tension du câble :

- Maintenir un rayon de courbure correct du câble pendant l'installation

- Fixer le câble pour éviter toute tension sur le raccord du presse-étoupe

- Utiliser des supports de câble appropriés à moins de 12 pouces du presse-étoupe.

- Vérifier qu'il n'y a pas de concentration de contraintes au point d'entrée du câble

Vérification de la qualité de l'assemblage

Points de contrôle à mi-assemblage :

- Engagement du fil - au moins 5 filets complets engagés

- Position du joint torique - bien en place sans dommage

- Centrage du câble - maintien du positionnement concentrique

- Contact d'étanchéité - compression uniforme sur toute la circonférence du câble

- Alignement des composants - pas de liaison ou de désalignement

Erreurs d'assemblage courantes :

- Le cross-threading - endommage les filetages et empêche une bonne étanchéité

- Surcompression - endommage les joints et réduit l'efficacité

- Désalignement du câble - crée des tensions inégales et des fuites potentielles

- Joints contaminés - la saleté ou les débris empêchent une bonne étanchéité

- Séquence incorrecte - tentative d'installation de composants dans le désordre

L'équipe de David a découvert que la précipitation du processus d'assemblage était la principale cause d'échec. Après avoir mis en œuvre notre processus systématique en 8 étapes avec des points de contrôle obligatoires, leur taux de réussite de l'installation est passé de 75% à 99%.

Vérification de l'assemblage final

Avant d'appliquer le couple final :

- Tous les composants sont correctement positionnés

- Câble centré et détendu

- Joints toriques non endommagés et correctement mis en place

- Pas de filetage croisé ni de liaison

- Ecrou à compression étanche à la main avec un bon contact

Cette approche systématique garantit que chaque installation répond systématiquement aux exigences IP68, quel que soit le niveau d'expérience du technicien.

Comment appliquer le bon couple de serrage pour une performance IP68 ?

L'application du couple sépare les installations professionnelles des tentatives amateurs - trop peu et vous aurez des fuites, trop et vous endommagerez des composants d'étanchéité critiques.

L'application d'un couple de serrage approprié pour les performances IP68 nécessite des outils calibrés, des valeurs spécifiées par le fabricant et des schémas de serrage systématiques qui garantissent une compression uniforme du joint sans surcharger les composants. Le couple de serrage varie généralement entre 15 et 45 Nm en fonction de la taille du presse-étoupe et du matériau de construction.

Lignes directrices pour les spécifications de couple

Valeurs de couple standard par taille :

| Taille du presse-étoupe | Matériau | Plage de couple (Nm) | Taille de la clé | Application typique |

|---|---|---|---|---|

| M12x1,5 | Laiton/SS | 8-12 | 19 mm | Petits câbles de commande |

| M16x1,5 | Laiton/SS | 12-18 | 22 mm | L'instrumentation |

| M20x1,5 | Laiton/SS | 15-25 | 27 mm | Câbles d'alimentation/contrôle |

| M25x1,5 | Laiton/SS | 20-30 | 32 mm | Câbles de moyenne puissance |

| M32x1,5 | Laiton/SS | 25-40 | 41mm | Câbles d'alimentation de grande taille |

| M40x1,5 | Laiton/SS | 35-50 | 50 mm | Applications lourdes |

Remarque importante : Consultez toujours les spécifications du fabricant car les valeurs peuvent varier en fonction de la conception du joint et des combinaisons de matériaux.

Processus systématique d'application du couple

Phase 1 : Serrage initial (25% du couple final)

- Appliquer le couple initial pour asseoir tous les composants

- Vérifier que la compression est uniforme sur toute la circonférence

- Vérifier qu'il n'y a pas de grippage ou de désalignement

- S'assurer que le câble reste correctement positionné

Phase 2 : Serrage progressif (50% du couple final)

- Augmenter progressivement le couple par paliers de 25%

- Contrôle de la compression du joint et de la déformation du joint torique

- Arrêter en cas de résistance excessive

- Vérifier que les composants ne sont pas endommagés ou extrudés

Phase 3 : Application du couple final (100% de la spécification)

- Appliquer la valeur finale du couple à l'aide d'une clé calibrée

- Maintenir le couple pendant 5 à 10 secondes pour permettre l'affaissement du joint.

- Vérifier le maintien du couple après 30 secondes

- Documenter la valeur finale du couple pour les enregistrements

L'usine d'Hassan a mis en place un système de vérification du couple par code couleur que je recommande pour les applications critiques :

Système de vérification du couple :

- Étiquette verte : Serrage au couple dans les limites de la spécification

- Étiquette jaune : Nécessite une nouvelle vérification du couple

- Étiquette rouge : Trop serré ou endommagé, doit être remplacé

Ajustements du couple environnemental

Compensation de la température :

- Installations chaudes (>40°C) : Réduire le couple de 10-15%

- Installations froides (<0°C) : Augmenter le couple de 5-10%

- Environnements de cyclage thermique : Utiliser des valeurs de couple moyennes

Considérations spécifiques aux matériaux :

- Acier inoxydable : Résistance au couple plus élevée, utiliser la plage supérieure

- Laiton/Bronze : Plus enclins à galvaudage5utiliser un lubrifiant pour filets

- Aluminium : Résistance moindre, éviter le serrage excessif

Etalonnage et maintenance des outils dynamométriques

Les installations de David dans le Michigan ont appris l'importance de l'étalonnage des outils après plusieurs défaillances dues à une clé dynamométrique non étalonnée affichant une valeur élevée de 20%. Leur nouveau protocole comprend :

Calendrier d'étalonnage :

- Vérification mensuelle pour les outils fréquemment utilisés

- Étalonnage professionnel annuel pour tous les outils dynamométriques

- Calibrage immédiat après des chutes ou des chocs

- Documentation de toutes les activités d'étalonnage

Critères de sélection des outils :

- Précision : ±3% de la lecture minimum

- Gamme : Couvre les besoins de votre application avec l'utilisation du 20-80%

- Type : Le type de clic est privilégié pour des résultats cohérents

- Certification : Certificats d'étalonnage traçables requis

Vérification après serrage

Contrôles immédiats :

- Maintien du couple après 60 secondes

- Pas d'extrusion visible du joint ni de dommages

- Le câble reste correctement positionné

- Pas de blocage ni de désalignement des composants

- Corps de presse-étoupe affleurant le boîtier

Suivi dans les 24 heures :

- Revérifier les valeurs de couple (un affaissement du joint peut se produire).

- Inspection visuelle pour détecter d'éventuels changements

- Vérifier qu'il n'y a pas eu de desserrage

- Documenter les ajustements effectués

Cette approche systématique de l'application du couple garantit une performance IP68 constante et élimine les conjectures qui conduisent à des échecs d'installation.

Quelles méthodes de test permettent de vérifier votre installation IP68 ?

Les tests sont le point de rencontre entre la confiance et la réalité - vous pouvez suivre parfaitement toutes les étapes de l'installation, mais sans vérification appropriée, vous jouez avec la protection et la sécurité de l'équipement.

Une vérification IP68 efficace combine une inspection visuelle, des essais de pression et des contrôles de continuité électrique à l'aide de procédures d'essai normalisées qui simulent les conditions du monde réel, garantissant que votre installation conservera son intégrité étanche tout au long de sa durée de vie dans les conditions de fonctionnement spécifiées.

Protocole d'essai complet

Niveau 1 : Inspection visuelle (immédiate)

- Vérification de la compression du joint : Déformation uniforme sur toute la circonférence

- Vérification de la position du joint torique : Pas d'extrusion ou de déplacement à partir des rainures

- Engagement du fil : Au moins 5 filets complets avec une assise correcte

- Positionnement du câble : Centré avec une décharge de traction appropriée

- Alignement des composants : Absence de blocage, de filetage transversal ou d'endommagement

Niveau 2 : Essai à basse pression (30 minutes après l'installation)

- Pression d'essai : 0,5 bar (7,25 PSI) pendant 15 minutes minimum

- Test à la bulle : Immerger le raccord dans une solution d'eau savonneuse

- Maintien de la pression : Pas de chute de pression pendant la période d'essai

- Contrôle visuel : Pas de formation de bulles à aucune interface

Niveau 3 : Test de pression IP68 complet (24 heures après l'installation)

- Pression d'essai : 1,5 bar (21,75 PSI) en continu pendant 30 minutes

- Profondeur d'immersion : 1,5 mètre minimum selon la norme IP68

- Durée de l'enquête : Pression continue pendant la période d'essai spécifiée

- Critères de réussite : Aucune perte de pression et aucune infiltration d'eau

Exemples de tests en situation réelle

L'usine pétrochimique d'Hassan utilise un protocole de test en trois étapes qui a permis d'éliminer toutes les défaillances dues à l'infiltration d'eau :

Étape 1 : Contrôle de la qualité de l'installation

- Inspection visuelle immédiate à l'aide d'une liste de contrôle standardisée

- Vérification du couple à l'aide d'un équipement calibré

- Essai de traction de câble pour vérifier l'adéquation de la décharge de traction

- Documentation photographique pour les dossiers de qualité

Étape 2 : Essai de pression opérationnelle

- Pressuriser à 1,2x la pression maximale de fonctionnement

- Surveillance pendant 60 minutes avec enregistrement continu de la pression

- Accepter une perte de pression nulle comme critère de réussite

- Documenter les résultats des essais dans les dossiers d'installation

Étape 3 : Simulation environnementale

- Cycles de température de -20°C à +60°C

- Essais de vibration selon les exigences de l'application

- Vérification de la compatibilité chimique, le cas échéant

- Surveillance à long terme pendant les 30 premiers jours de fonctionnement

Équipement et procédures d'essai

Dispositif d'essai de pression :

- Source de pression : Alimentation en air régulée ou pompe à main

- Manomètre : Étalonné avec une précision minimale de ±1%

- Chambre d'essai : Récipient transparent pour un contrôle visuel

- Équipement de sécurité : Soupapes de sûreté et barrières de protection

Test de continuité électrique :

- Résistance d'isolation : Minimum 10 MΩ à 500V DC

- Continuité du conducteur : Augmentation de la résistance inférieure à 0,1Ω

- Continuité de la terre : Vérifier les connexions entre l'armure et le bouclier

- Rigidité diélectrique : Selon les spécifications du fabricant du câble

Échecs courants des tests et solutions

Les installations de David dans le Michigan ont identifié plusieurs modes de défaillance courants grâce à des essais systématiques :

Mode de défaillance 1 : perte de pression lente

- Cause : Siège du joint torique incomplet ou contamination

- Solution : Démontage, nettoyage et réinstallation avec la technique appropriée

- La prévention : Amélioration de la préparation et de l'inspection des surfaces

Mode de défaillance 2 : Perte de pression immédiate

- Cause : Filetages croisés ou composants endommagés

- Solution : Remplacer les pièces endommagées et les réinstaller correctement

- La prévention : Engagement soigneux du filetage et contrôle du couple

Mode de défaillance 3 : défaillances intermittentes

- Cause : Soulagement inadéquat de la déformation ou de la contrainte du cycle thermique

- Solution : Améliorer le support des câbles et utiliser des connexions flexibles

- La prévention : Conception mécanique et planification de l'installation appropriées

Documentation et archivage

Documentation requise :

- Liste de contrôle de l'installation avec signature du technicien

- Valeurs de couple et certificats d'étalonnage

- Résultats des essais de pression avec horodatage

- Preuve photographique de l'installation correcte

- Certificats de matériaux et vérification de la compatibilité

Surveillance à long terme :

- Inspections visuelles mensuelles pour la première année

- Essais annuels sous pression pour les applications critiques

- Test immédiat après tout entretien ou perturbation

- Analyse des tendances des résultats des tests dans le temps

Cette approche complète des tests garantit que votre installation IP68 fonctionnera de manière fiable tout au long de sa durée de vie prévue, protégeant ainsi les équipements de valeur et garantissant la sécurité opérationnelle.

Conclusion

L'installation parfaite d'un presse-étoupe étanche IP68 n'est pas une question de chance ou d'expérience - il s'agit de suivre un processus systématique et éprouvé qui élimine les variables et garantit des résultats constants. De la sélection des outils à la compatibilité des matériaux, en passant par des séquences d'assemblage précises et des tests complets, chaque étape s'appuie sur la précédente pour créer une protection étanche à toute épreuve. Souvenez-vous de la leçon de David sur l'importance de la préparation et de l'approche systématique d'Hassan sur le contrôle de la qualité - ces exemples du monde réel démontrent que le fait d'investir du temps dans des procédures d'installation appropriées permet d'éviter des pannes d'équipement et des incidents de sécurité coûteux. Chez Bepto, nous ne fournissons pas seulement des presse-étoupes étanches de première qualité, mais aussi une assistance complète à l'installation comprenant des procédures détaillées, des matériaux compatibles et une expertise technique pour garantir que vos installations IP68 fonctionnent parfaitement pendant des années. La différence entre une bonne installation et une installation parfaite réside dans les détails - et ces détails peuvent permettre d'éviter des milliers de pannes.

FAQ sur l'installation de passe-câbles étanches

Q : Combien de temps dois-je attendre avant de tester mon installation de presse-étoupe IP68 ?

A : Attendre au moins 30 minutes après l'application du couple final avant de tester la pression pour permettre aux joints de se stabiliser correctement. Pour les applications critiques, effectuer un test initial après 30 minutes, puis un nouveau test après 24 heures pour vérifier l'intégrité à long terme du joint et détecter toute défaillance différée.

Q : Quelle est la précision de la clé dynamométrique dont j'ai besoin pour une installation IP68 fiable ?

A : Utilisez une clé dynamométrique étalonnée avec une précision minimale de ±3% qui couvre votre gamme d'applications dans une limite de 20-80% de la capacité de l'outil. Une vérification mensuelle de l'étalonnage est recommandée pour les outils fréquemment utilisés. Un étalonnage professionnel annuel est nécessaire pour obtenir des résultats constants.

Q : Puis-je réutiliser les presse-étoupes si je dois les retirer pour des raisons de maintenance ?

A : Généralement non - Les joints toriques et les éléments d'étanchéité doivent être remplacés chaque fois qu'un presse-étoupe est démonté. La compression et la déformation lors de l'installation initiale compromettent leur capacité d'étanchéité, ce qui rend leur réutilisation peu fiable pour le maintien des performances IP68 dans les applications critiques.

Q : Quelle est la cause la plus fréquente des échecs des installations IP68 ?

A : Une préparation de surface inadéquate est à l'origine d'environ 60% des défaillances, notamment des filetages contaminés, des rainures de joints toriques endommagées et un mauvais dénudage des câbles. L'application de procédures de préparation systématiques et l'utilisation d'outils appropriés éliminent la plupart des échecs d'installation.

Q : Comment puis-je savoir si le diamètre de mon câble est compatible avec la taille du presse-étoupe ?

A : Mesurer le diamètre extérieur du câble en plusieurs points et s'assurer qu'il se situe dans la plage spécifiée par le presse-étoupe avec une tolérance appropriée. Le câble doit être bien ajusté sans nécessiter de force excessive - il faut généralement prévoir un jeu de 0,5 à 1,0 mm pour une compression et des performances optimales du joint.

-

Comprendre la définition officielle de l'indice IP68 selon la norme internationale IEC 60529. ↩

-

Découvrez pourquoi l'utilisation d'une clé dynamométrique calibrée est essentielle pour obtenir des assemblages mécaniques précis et fiables. ↩

-

Explorez la résistance chimique et les propriétés des matériaux des fluoroélastomères Viton™ (FKM). ↩

-

Découvrez ce qu'est l'ovalisation des câbles et comment elle peut affecter l'efficacité d'un joint d'étanchéité. ↩

-

Comprendre le phénomène du grippage des filets (soudure à froid) et comment l'éviter dans les fixations filetées. ↩