Les boîtiers électriques connaissent des défaillances catastrophiques lorsque les cycles de température détruisent les joints, permettant l'infiltration d'humidité qui provoque des courts-circuits, de la corrosion et des pannes d'équipement qui coûtent des milliers de dollars en temps d'arrêt et en réparations. Les boîtiers étanches traditionnels deviennent des réservoirs sous pression lors de la dilatation thermique, créant des forces destructrices qui fissurent les joints, déforment les surfaces des boîtiers et compromettent l'efficacité de l'équipement. Indices IP1 qui a mis des années à se mettre en place et à se certifier.

Les cycles de température créent des différences de pression destructrices à l'intérieur des boîtiers étanches par dilatation et contraction thermiques, ce qui entraîne la dégradation des joints, la défaillance des garnitures et l'infiltration d'humidité. Une ventilation adéquate à l'aide de bouchons respirants égalise la pression interne lors des changements de température, protégeant les joints des contraintes mécaniques tout en maintenant la protection IP et en empêchant la formation de condensation.

L'hiver dernier, j'ai reçu un appel d'urgence de Jennifer Martinez, responsable de la maintenance d'un parc éolien dans le Dakota du Nord. Leurs armoires de commande tombaient en panne chaque semaine en raison d'une infiltration d'humidité après des variations extrêmes de température de -30°F à 70°F. Les armoires scellées respiraient littéralement l'humidité pendant les cycles de refroidissement, détruisant les automates programmables et les équipements de communication coûteux. Nous avons installé des bouchons d'aération sur 150 armoires, éliminant ainsi les différences de pression et les problèmes d'humidité tout en maintenant la protection IP65. Six mois plus tard, aucune défaillance liée à l'humidité n'est à déplorer. 🌡️

Table des matières

- Que se passe-t-il pendant les cycles de température dans les enceintes étanches ?

- Comment les cycles de température endommagent-ils les joints d'étanchéité des boîtiers ?

- Quel est le rôle de la ventilation dans la protection des joints ?

- Comment choisir la bonne solution de ventilation ?

- Quelles sont les meilleures pratiques en matière de gestion des températures ?

- FAQ sur les cycles de température et la ventilation

Que se passe-t-il pendant les cycles de température dans les enceintes étanches ?

Comprendre la physique de la dilatation thermique et des changements de pression est essentiel pour protéger les équipements électriques contre les défaillances liées à la température.

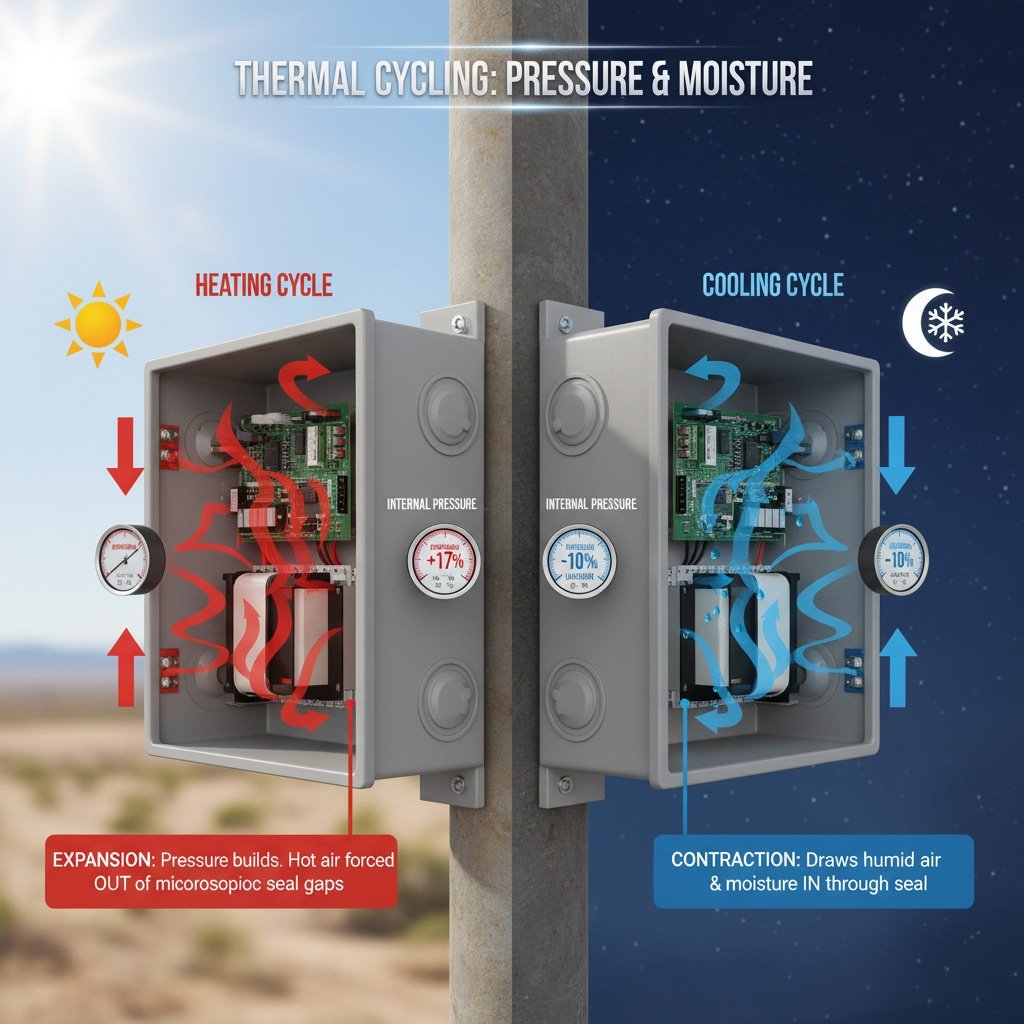

Pendant les cycles de température, les boîtiers scellés subissent d'importantes variations de pression car l'air interne se dilate lorsqu'il est chauffé et se contracte lorsqu'il est refroidi. Une augmentation de température de 50°C peut accroître la pression interne de 17%, tandis qu'un refroidissement rapide crée des conditions de vide qui attirent l'humidité à travers les imperfections microscopiques des joints. Ces différences de pression sollicitent les joints au-delà des limites de conception et compromettent la protection à long terme.

Physique de la dilatation thermique

Principes du droit du gaz : La pression d'air interne est la suivante Loi de Gay-Lussac2où la pression augmente proportionnellement à la température absolue. Un boîtier scellé à 20°C (293K) subit une augmentation de pression de 17% lorsqu'il est chauffé à 70°C (343K), ce qui crée une contrainte interne substantielle.

Contraintes de volume : Contrairement à l'expansion de l'air libre, les parois des boîtiers limitent les changements de volume, convertissant l'expansion thermique directement en augmentation de pression. Les boîtiers métalliques rigides créent des pressions plus élevées que les boîtiers en plastique souple, mais offrent une meilleure protection mécanique.

Différentiels de pression : Les changements rapides de température créent les différences de pression les plus destructrices. Un réchauffement soudain dû à l'exposition au soleil ou au démarrage d'un équipement peut augmenter la pression plus rapidement que les joints ne peuvent l'absorber, tandis qu'un refroidissement rapide crée des conditions de vide.

Dynamique de l'humidité

Changements d'humidité : Les cycles de température affectent l'humidité relative à l'intérieur des enceintes. Le refroidissement de l'air saturé en dessous de point de rosée3 provoque de la condensation sur les surfaces internes, créant de l'humidité qui corrode les composants et dégrade l'isolation.

Effet respiratoire : Les différentiels de pression font "respirer" les enceintes à travers les imperfections des joints. Les cycles de refroidissement aspirent l'air extérieur chargé d'humidité vers l'intérieur, tandis que les cycles de chauffage expulsent l'air intérieur sec, augmentant progressivement l'humidité interne.

Formation de condensation : Les surfaces froides à l'intérieur des armoires chauffées deviennent des sites de condensation. Les composants électroniques, les surfaces de montage métalliques et les parois des boîtiers recueillent l'humidité qui provoque des courts-circuits et des dommages dus à la corrosion.

Facteurs environnementaux

Variations diurnes de la température : Les cycles de température quotidiens dus au chauffage solaire et au refroidissement nocturne créent des cycles de pression réguliers qui dégradent progressivement les joints par des mécanismes de défaillance par fatigue.

Variations saisonnières : Les écarts de température saisonniers extrêmes dans les climats rigoureux créent des conditions de stress maximales. Les installations arctiques subissent des variations de température de plus de 100°C entre l'hiver et l'été.

Équipement Génération de chaleur : La chaleur interne provenant de l'électronique, des transformateurs et des moteurs s'ajoute aux cycles de température de l'environnement, créant des modèles thermiques complexes qui sollicitent les joints d'étanchéité dans plusieurs directions simultanément.

Comment les cycles de température endommagent-ils les joints d'étanchéité des boîtiers ?

Les cycles de température attaquent les joints d'étanchéité des boîtiers par de multiples mécanismes de défaillance qui dégradent progressivement la protection et compromettent la fiabilité de l'équipement.

Les cycles de température endommagent les joints d'étanchéité des boîtiers en raison des contraintes mécaniques dues aux différences de pression, des écarts de dilatation thermique entre les matériaux des joints et le boîtier, de la dégradation chimique due aux températures extrêmes et des défaillances dues à la fatigue causée par des cycles répétés. Ces effets combinés provoquent un durcissement du joint, des fissures, une déformation permanente et une perte de force d'étanchéité qui permet l'infiltration d'humidité.

Mécanismes de stress mécanique

Déformation induite par la pression : Une pression interne élevée pousse les joints vers l'extérieur contre les surfaces du boîtier, provoquant une déformation permanente qui empêche une bonne étanchéité lorsque la pression se normalise. Des cycles répétés entraînent un relâchement progressif du joint et la formation d'un espace.

Effondrement du vide : La pression négative pendant les cycles de refroidissement peut faire s'effondrer les joints creux ou les éloigner des surfaces d'étanchéité. Les joints en mousse sont particulièrement vulnérables à la compression induite par le vide qui réduit leur efficacité d'étanchéité.

Mouvement différentiel : La dilatation thermique du logement se produit à des vitesses différentes de celles des matériaux d'étanchéité, créant un mouvement relatif qui use les surfaces d'étanchéité et perturbe la distribution de la pression de contact à travers l'interface du joint.

Effets de dégradation des matériaux

Vieillissement thermique : Les températures élevées accélèrent les processus de vieillissement chimique des matériaux d'étanchéité, provoquant un durcissement, une fragilisation et une perte d'élasticité. Les joints en caoutchouc deviennent rigides et se fissurent, tandis que les joints en plastique perdent de leur souplesse et de leur conformabilité.

Dommages dus à l'oxydation : Les cycles de température avec exposition à l'oxygène provoquent une dégradation oxydative qui rompt les chaînes de polymères dans les matériaux d'étanchéité. Ce processus est accéléré par l'ozone, les rayons UV et les contaminants chimiques dans les environnements industriels.

Migration des plastifiants4: Les cycles thermiques provoquent la migration des plastifiants hors des matériaux d'étanchéité flexibles, les rendant durs et cassants. Ce processus est irréversible et réduit progressivement les performances du joint au fil du temps.

Modèles de rupture par fatigue

| Mode de défaillance | Plage de température | Cycles typiques jusqu'à la rupture | Cause première |

|---|---|---|---|

| Initiation des fissures | >80°C | 1,000-5,000 | Concentration des contraintes thermiques |

| Kit de compression5 | >60°C | 10,000-50,000 | Déformation permanente |

| Durcissement | >70°C | 5,000-20,000 | Réticulation chimique |

| Propagation des larmes | >50°C | 500-2,000 | Cyclage sous contrainte mécanique |

Problèmes d'interface des joints

Contamination de la surface : Les cycles de température mobilisent les contaminants qui s'accumulent sur les surfaces d'étanchéité, empêchant un contact correct entre les joints et créant des fuites par des interstices microscopiques.

Formation de la corrosion : L'infiltration d'humidité à travers les joints dégradés provoque la corrosion des surfaces d'étanchéité métalliques, créant des textures rugueuses qui empêchent une étanchéité efficace et accélèrent la dégradation des joints.

Extrusion de joints : Les différentiels de pression élevés peuvent forcer les matériaux d'étanchéité souples à pénétrer dans les interstices entre les composants du boîtier, ce qui entraîne une déformation permanente et crée des voies de fuite permanentes lorsque la pression se normalise.

J'ai travaillé avec Klaus Weber, directeur d'une usine chimique à Hambourg, en Allemagne, qui était confronté à des défaillances chroniques des joints des panneaux électriques extérieurs. Les variations de température de -15°C à +45°C détruisaient les joints EPDM en 18 mois au lieu des 5 ans de durée de vie prévus. L'analyse a révélé que les cycles de pression étaient à l'origine de la défaillance de la compression. Nous avons repensé leur système d'étanchéité avec une ventilation à pression égale, ce qui a permis de prolonger la durée de vie des joints à plus de 4 ans tout en maintenant la protection IP66.

Quel est le rôle de la ventilation dans la protection des joints ?

Une bonne ventilation élimine les différences de pression destructrices tout en maintenant la protection de l'environnement, ce qui prolonge considérablement la durée de vie des joints et la fiabilité de l'équipement.

L'aération protège les joints en égalisant la pression interne et externe pendant les cycles de température, éliminant ainsi les contraintes mécaniques qui provoquent la dégradation des joints. Les bouchons d'aération respirants permettent l'échange d'air tout en bloquant l'humidité, la poussière et les contaminants, ce qui permet de maintenir la protection IP tout en évitant les dommages aux joints liés à la pression et la formation de condensation à l'intérieur des boîtiers.

Avantages de l'égalisation des pressions

Élimination du stress : La mise à l'air libre empêche les différences de pression qui sollicitent mécaniquement les joints, éliminant ainsi la principale cause de dommages dus aux cycles de température. Les joints fonctionnent aux niveaux de compression prévus sans déformation supplémentaire induite par la pression.

Réduction de la fatigue : L'élimination des cycles de pression réduit considérablement la fatigue des joints en supprimant les contraintes mécaniques répétitives. Cela prolonge la durée de vie des joints de 3 à 5 fois par rapport aux boîtiers étanches dans les applications soumises à des cycles de température.

Stabilité dimensionnelle : Les conditions de pression constante maintiennent des dimensions de joint et des forces de contact stables, empêchant la compression et la relaxation qui se produisent dans des conditions de cycles de pression.

Gestion de l'humidité

Prévention de la condensation : La ventilation permet à l'air chargé d'humidité de s'échapper pendant les cycles de chauffage et empêche l'infiltration d'humidité induite par le vide pendant le refroidissement, en maintenant des niveaux d'humidité interne bas qui empêchent la formation de condensation.

Égalisation de l'humidité : L'aération respirante égalise progressivement l'humidité interne et externe, évitant ainsi les changements rapides d'humidité qui provoquent la condensation sur les surfaces froides à l'intérieur des armoires.

Action de séchage : La circulation de l'air par la ventilation permet d'éliminer l'humidité des surfaces internes et des composants, assurant ainsi un séchage naturel qui prévient la corrosion et la dégradation de l'isolation.

Types de technologie de ventilation

Membranes microporeuses : Les membranes en PTFE, dont la taille des pores est contrôlée, permettent le passage de l'air et de la vapeur d'eau tout en bloquant l'eau liquide et les particules. Elles offrent une excellente protection dans la plupart des environnements industriels.

Matériaux frittés : Les filtres frittés en métal ou en plastique offrent une résistance mécanique et chimique pour les environnements difficiles. Ils assurent une ventilation fiable avec une excellente durabilité, mais peuvent avoir une perte de charge plus élevée.

Systèmes combinés : Les bouchons d'évent avancés combinent plusieurs technologies de filtration afin d'optimiser les performances pour des applications spécifiques, offrant ainsi une protection supérieure contre les divers défis environnementaux.

Caractéristiques de performance

Débit d'air : Une ventilation correcte nécessite un débit d'air suffisant pour équilibrer la pression lors des changements de température. Pour une protection optimale, calculez le débit nécessaire en fonction du volume de l'enceinte, de la plage de température et de la fréquence des cycles.

Indice IP Maintenance : Les évents respirants de qualité maintiennent la protection IP65 ou IP66 tout en assurant l'égalisation de la pression. Une sélection appropriée garantit la protection de l'environnement sans compromettre l'efficacité de l'aération.

Compatibilité chimique : Les matériaux des évents doivent résister aux attaques chimiques des contaminants environnementaux et des agents de nettoyage. Les environnements industriels exigent une sélection rigoureuse des matériaux pour une fiabilité à long terme.

Comment choisir la bonne solution de ventilation ?

Le choix d'un système d'évacuation approprié nécessite d'adapter les caractéristiques de l'évacuation aux exigences spécifiques de l'application et aux conditions environnementales.

Choisissez des solutions d'aération en fonction du volume de l'enceinte, de la plage de cycles de température, des conditions environnementales, de l'indice IP requis et de l'exposition aux produits chimiques. Calculez les besoins en flux d'air, sélectionnez les matériaux de membrane appropriés, déterminez les configurations de montage et vérifiez la compatibilité avec les systèmes d'étanchéité existants afin de garantir une protection et des performances optimales.

Évaluation de l'application

Analyse de la température : Documenter les températures de fonctionnement maximales et minimales, les cycles et les schémas de production de chaleur. Les plages de températures extrêmes requièrent des ventilations de plus grande capacité pour gérer les changements de volume plus importants pendant les cycles.

Conditions environnementales : Évaluer l'exposition aux produits chimiques, aux rayons UV, aux vibrations mécaniques et aux procédures de nettoyage. Les environnements difficiles exigent une construction robuste de l'évent et des matériaux compatibles pour une performance fiable à long terme.

Caractéristiques du boîtier : Il faut tenir compte du volume de l'armoire, de la production de chaleur interne, des types de joints et de l'accessibilité pour l'entretien. Les grandes armoires nécessitent une ventilation de plus grande capacité, tandis que les installations à espace restreint requièrent des solutions compactes.

Spécifications techniques

Calculs de la capacité d'écoulement : Déterminer le débit d'air nécessaire en fonction du volume de l'enceinte et du taux de variation de la température. Utiliser la formule suivante : Débit (L/min) = Volume (L) × ΔT (°C) × 0,00367 × Taux de cycle (cycles/min) pour les premières estimations de dimensionnement.

Exigences en matière de perte de charge : Équilibrer les besoins en débit d'air par rapport à la pression différentielle disponible. Les applications à haut débit peuvent nécessiter plusieurs évents ou des unités plus grandes pour obtenir une égalisation de pression adéquate sans restriction excessive.

Performance de filtration : Spécifiez l'exclusion de la taille des particules, la pression d'entrée de l'eau et la résistance chimique en fonction des conditions environnementales. Les environnements industriels exigent généralement une filtration de 0,2 à 1,0 micron avec une pression d'entrée d'eau élevée.

Critères de sélection des matériaux

| Type d'environnement | Matériaux recommandés | Propriétés principales | Applications typiques |

|---|---|---|---|

| Industrie générale | PTFE/Polypropylène | Résistance chimique, durabilité | Panneaux de contrôle, boîtes de jonction |

| Marin/côtier | Acier inoxydable/PTFE | Résistance à la corrosion | Équipements offshore, installations côtières |

| Traitement chimique | PTFE/PFA | Inertie chimique | Usines chimiques, raffineries |

| Haute température | Métal/Céramique | Stabilité thermique | Commandes de four, compartiments moteur |

Considérations relatives à l'installation

Emplacement de montage : Placer les évents à l'abri des projections d'eau, de l'exposition aux produits chimiques et des dommages mécaniques. Tenir compte du drainage, de l'accessibilité et de la protection contre les risques environnementaux lors de la planification de l'installation.

Intégration des joints : S'assurer que la mise à l'air libre ne compromet pas les systèmes d'étanchéité existants. Certaines applications nécessitent des joints ventilés spécialisés ou des arrangements d'étanchéité modifiés pour maintenir les indices IP tout en assurant l'égalisation de la pression.

Accès à l'entretien : Prévoir les besoins en matière d'inspection, de nettoyage et de remplacement. Les évents doivent faire l'objet d'un entretien périodique pour garantir leurs performances, et leur accessibilité est donc essentielle pour assurer leur fiabilité à long terme.

Vérification des performances

Essais sous pression : Vérifier les performances de l'égalisation de pression dans les conditions réelles de fonctionnement. Contrôler la pression interne pendant les cycles de température pour confirmer que la capacité de ventilation est suffisante et que l'installation est correcte.

Essais environnementaux : Valider le maintien de l'indice IP et les performances de filtration dans des conditions environnementales réelles. Tester l'exclusion de l'eau, la filtration des particules et la résistance aux produits chimiques en fonction de l'application.

Surveillance à long terme : Établir des calendriers d'inspection et des critères de performance pour une vérification continue. Un contrôle régulier garantit une protection continue et permet d'identifier les besoins de maintenance avant que des défaillances ne se produisent.

Quelles sont les meilleures pratiques en matière de gestion des températures ?

La mise en œuvre de stratégies complètes de gestion de la température maximise la durée de vie des joints et la fiabilité des équipements dans des environnements thermiques difficiles.

Les meilleures pratiques comprennent le dimensionnement et l'emplacement appropriés des évents, l'inspection et le remplacement réguliers des joints, les mesures de protection de l'environnement, les systèmes de surveillance et les programmes d'entretien préventif. Combinez plusieurs stratégies de protection, notamment l'isolation thermique, la dissipation de la chaleur, la ventilation contrôlée et l'optimisation des matériaux d'étanchéité, pour une efficacité maximale dans les applications soumises à des températures extrêmes.

Optimisation de la conception

Modélisation thermique : Utiliser l'analyse thermique pour prévoir les températures internes et identifier les points chauds qui créent des contraintes maximales sur les joints. Optimiser l'emplacement des composants et la dissipation de la chaleur pour minimiser les températures extrêmes et la gravité des cycles.

Stratégies d'isolation : Appliquer une isolation thermique pour réduire l'amplitude des cycles de température et ralentir la réponse thermique. Cela réduit les différences de pression et donne aux joints le temps de s'adapter à la dilatation thermique sans contrainte excessive.

Dissipation de la chaleur : Mettre en place des dissipateurs thermiques, des ventilateurs ou d'autres méthodes de refroidissement pour contrôler les températures maximales. Un refroidissement actif peut éliminer les écarts de température extrêmes qui provoquent une dégradation accélérée des joints.

Suivi et maintenance

Enregistrement de la température : Installer un système de surveillance de la température pour suivre les cycles et identifier les conditions problématiques. L'enregistrement des données permet d'optimiser les programmes de maintenance et d'identifier les changements environnementaux qui affectent les performances des joints.

Programmes d'inspection des scellés : Établir des calendriers d'inspection réguliers en fonction des conditions de fonctionnement et de l'historique des performances des joints. L'inspection visuelle, les essais de compression et la détection des fuites permettent d'identifier la dégradation avant la défaillance complète.

Remplacement préventif : Remplacer les joints en fonction de leur durée de vie plutôt que d'attendre une défaillance. Le remplacement proactif permet d'éviter d'endommager l'équipement et de maintenir une protection fiable tout au long de l'intervalle de service.

Intégration des systèmes

Protection coordonnée : Intégrer la ventilation, l'étanchéité et la gestion thermique dans des systèmes de protection complets. Des couches de protection multiples assurent la redondance et optimisent la fiabilité et les performances globales du système.

Systèmes de documentation : Tenir des registres détaillés des types de joints, des dates d'installation, des résultats d'inspection et de l'historique des remplacements. Une documentation complète soutient les efforts d'optimisation et les demandes de garantie.

Programmes de formation : Former le personnel d'entretien à l'installation correcte des joints, aux techniques d'inspection et à l'entretien des systèmes d'évacuation. Une formation adéquate garantit l'application cohérente des meilleures pratiques et l'identification précoce des problèmes.

Chez Bepto, nous fournissons des solutions complètes de gestion de la température, y compris des bouchons d'évent respirants, des joints d'étanchéité haute température et des services d'analyse thermique. Notre équipe d'ingénieurs aide les clients à optimiser les systèmes de protection pour leurs applications spécifiques, garantissant une fiabilité maximale des équipements et la durée de vie des joints. Nous avons résolu les problèmes de cycles de température pour plus de 300 installations dans le monde, protégeant des millions de dollars d'équipements critiques. 💪

Conclusion

Les cycles de température constituent une menace sérieuse pour les joints d'étanchéité des boîtiers en raison des différences de pression, des contraintes thermiques et de la dégradation des matériaux qui compromettent la protection et la fiabilité de l'équipement. La compréhension de ces mécanismes de défaillance et la mise en œuvre de solutions d'aération appropriées permettent de prolonger considérablement la durée de vie des joints tout en préservant la protection de l'environnement.

La clé du succès réside dans une gestion globale de la température qui associe une ventilation appropriée, une sélection adéquate des joints, une protection de l'environnement et une maintenance préventive. En éliminant les cycles de pression destructeurs et en optimisant les conditions thermiques, les installations peuvent assurer une protection fiable à long terme des équipements électriques critiques.

Ne laissez pas les cycles de température détruire votre équipement coûteux - investissez dans des solutions de ventilation et de gestion thermique appropriées qui protègent votre investissement et garantissent un fonctionnement fiable. L'avenir de votre équipement en dépend ! 🌡️

FAQ sur les cycles de température et la ventilation

Q : Dans quelle mesure les cycles de température peuvent-ils augmenter la pression à l'intérieur des boîtiers scellés ?

A : Les cycles de température peuvent augmenter la pression interne de 17% pour chaque augmentation de température de 50°C, créant des forces destructrices qui sollicitent les joints au-delà des limites de conception. Une variation de température typique de 70°C peut générer des pressions supérieures à 1,2 bar absolu, entraînant la déformation et la défaillance du joint.

Q : L'ajout d'une ventilation compromettra-t-il l'indice de protection IP de mon boîtier ?

A : Les bouchons d'évent respirants de qualité maintiennent la protection IP65 ou IP66 tout en assurant l'égalisation de la pression. Ils utilisent des membranes microporeuses qui bloquent l'eau et les particules tout en permettant le passage de l'air, préservant ainsi la protection de l'environnement sans endommager les joints d'étanchéité liés à la pression.

Q : À quelle fréquence dois-je remplacer les joints dans les applications soumises à des cycles de température ?

A : Remplacer les joints tous les 2 à 3 ans dans les applications à cycles de température sévères, ou tous les 4 à 5 ans avec une protection adéquate contre la mise à l'air libre. Surveiller l'état des joints par des inspections régulières et les remplacer en fonction de la déformation par compression, de la fissuration ou du durcissement plutôt qu'en fonction de calendriers arbitraires.

Q : Est-il possible d'équiper les enceintes étanches existantes d'un système d'aération ?

A : Oui, la plupart des boîtiers étanches peuvent être équipés de bouchons d'aération filetés en perçant et en taraudant les trous appropriés. Choisissez des emplacements à l'abri de l'eau et veillez à ce que l'installation de l'évent soit correctement étanchéifiée afin de maintenir la protection IP.

Q : Quelle est la différence entre une ventilation respirante et une ventilation normale ?

A : Les évents respirants utilisent des membranes sélectives qui permettent le passage de l'air et de la vapeur d'eau tout en bloquant l'eau liquide, la poussière et les contaminants. La ventilation ordinaire utilise des persiennes ouvertes ou des ventilateurs qui assurent la circulation de l'air mais ne maintiennent pas la protection IP contre les risques environnementaux.

-

Voir un tableau détaillé expliquant le système d'évaluation de la protection contre les infiltrations (IP) et ce que les chiffres signifient pour la résistance à la poussière et à l'eau. ↩

-

Comprendre les principes de la loi de Gay-Lussac, qui décrit la relation directe entre la pression et la température absolue d'un gaz à volume constant. ↩

-

Apprenez le concept de point de rosée, la température à laquelle l'air devient saturé de vapeur d'eau et où la condensation commence à se former. ↩

-

Découvrez ce que sont les plastifiants et comment leur migration ou leur lessivage d'un polymère peut rendre le matériau dur et cassant au fil du temps. ↩

-

Explorer le concept de la déformation rémanente à la compression, une mesure clé de la capacité d'un élastomère à retrouver son épaisseur d'origine après avoir été comprimé à une température spécifique. ↩