Introduction

Imaginez que vous découvriez que les presse-étoupes de votre infrastructure critique ont cédé après seulement deux ans au lieu de la durée de vie prévue de 20 ans. Le vieillissement environnemental dégrade silencieusement les performances des joints, transformant des connexions fiables en points de défaillance potentiels qui peuvent coûter des millions en temps d'arrêt et en risques pour la sécurité.

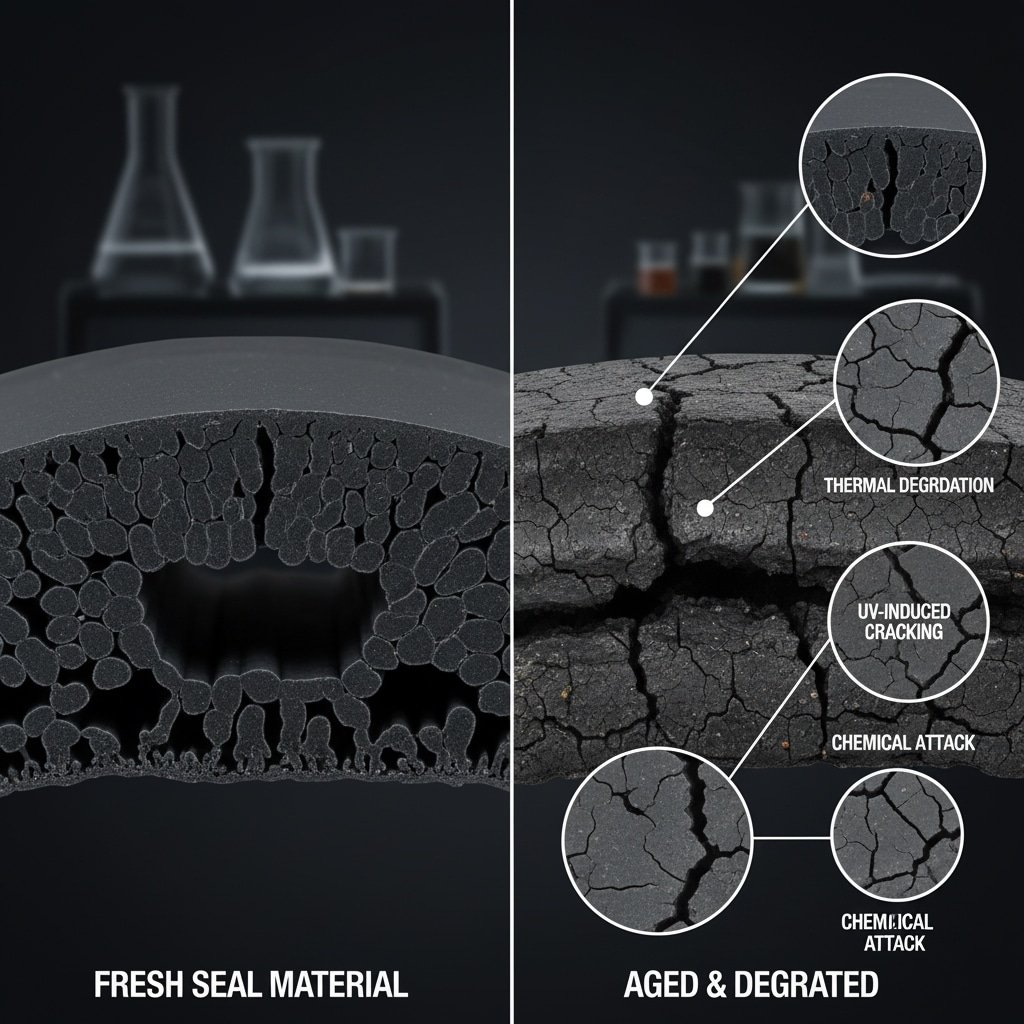

Le vieillissement environnemental dû à la chaleur, aux rayons UV et à l'exposition chimique réduit considérablement les performances des joints de presse-étoupe de 30-70% au fil du temps, le durcissement de l'élastomère, la fissuration et les changements dimensionnels étant les principaux mécanismes de défaillance qui peuvent être atténués grâce à une sélection appropriée des matériaux et à des protocoles d'essai de vieillissement accéléré. La compréhension de ces modèles de dégradation permet aux ingénieurs de spécifier des solutions d'étanchéité appropriées pour une fiabilité à long terme.

L'année dernière, Marcus, directeur d'exploitation d'une ferme solaire en Arizona, m'a contacté après avoir constaté des défaillances généralisées des joints d'étanchéité de leurs presse-étoupes après seulement 18 mois d'exposition au désert. La combinaison de la chaleur extrême et des rayons UV avait fragilisé les joints standard, compromettant ainsi la sécurité de l'installation. Indices IP1 et menacer la sécurité de l'équipement. Ce scénario réel illustre parfaitement pourquoi les effets du vieillissement sur les performances des joints exigent une attention particulière de la part des ingénieurs et des professionnels de l'approvisionnement.

Table des matières

- Quels sont les principaux mécanismes de vieillissement affectant les joints de presse-étoupe ?

- Quel est l'impact du vieillissement thermique sur les différents matériaux d'étanchéité ?

- Quel est le rôle du rayonnement UV dans la dégradation des joints ?

- Comment l'exposition aux produits chimiques affecte-t-elle la performance à long terme des joints d'étanchéité ?

- Quels sont les matériaux qui offrent une meilleure résistance au vieillissement ?

- FAQ sur le vieillissement des joints de presse-étoupe

Quels sont les principaux mécanismes de vieillissement affectant les joints de presse-étoupe ?

La compréhension des processus fondamentaux de vieillissement aide les ingénieurs à prévoir et à prévenir les défaillances prématurées des joints dans les applications exigeantes.

Les principaux mécanismes de vieillissement affectant les joints de presse-étoupe sont la dégradation thermique, qui provoque scission de la chaîne de polymères2L'exposition à l'ozone entraîne une fissuration sous contrainte, chaque mécanisme suivant des schémas de dégradation prévisibles qui peuvent être accélérés à des fins d'essai. Ces mécanismes agissent souvent en synergie, accélérant les taux de dégradation globaux au-delà des effets individuels.

Mécanismes de dégradation thermique

L'exposition à la chaleur déclenche plusieurs processus destructeurs dans les joints en élastomère :

Scission des chaînes de polymères :

- Les températures élevées rompent les liaisons moléculaires dans les chaînes d'élastomères

- Résultats de la réduction des propriétés de résistance à la traction et d'élongation

- Accélérée par la présence d'oxygène (dégradation thermo-oxydative)

Modifications de la réticulation :

- Des liaisons transversales supplémentaires se forment, augmentant la dureté.

- Réduction de la flexibilité et de la jeu de compression3 résistance

- Perte des propriétés élastiques de récupération

Perte volatile :

- Les plastifiants et les auxiliaires de fabrication s'évaporent à des températures élevées.

- Le matériau devient cassant et a tendance à se fissurer.

- Le rétrécissement dimensionnel affecte la pression de contact de l'étanchéité

Effets du rayonnement UV

L'exposition aux ultraviolets crée des schémas de dégradation spécifiques :

Processus de photooxydation :

- L'énergie UV rompt les liens entre les polymères, créant ainsi des radicaux libres.

- L'oxygène réagit avec les radicaux libres, formant des groupes carbonyles.

- La couche superficielle devient cassante tandis que le noyau reste flexible

Fissures superficielles :

- La dégradation différentielle entre la surface et le noyau crée des tensions

- Les microfissures se propagent sous l'effet d'une contrainte mécanique

- Les propriétés de barrière compromises permettent la pénétration de l'humidité

Mécanismes d'attaque chimique

Différents produits chimiques entraînent des modes de dégradation différents :

Gonflement Dégradation :

- Les solvants compatibles provoquent le gonflement du polymère

- Propriétés mécaniques réduites et instabilité dimensionnelle

- Extrusion potentielle du boîtier du presse-étoupe

Effets de durcissement :

- Certains produits chimiques extraient des plastifiants ou provoquent une réticulation supplémentaire.

- Dureté accrue et flexibilité réduite

- Dégradation de la force de compression et de la force d'étanchéité

Quel est l'impact du vieillissement thermique sur les différents matériaux d'étanchéité ?

Les effets de la température varient considérablement d'une famille d'élastomères à l'autre, ce qui rend la sélection des matériaux essentielle pour les applications à haute température.

Les effets du vieillissement thermique varient considérablement selon le type de matériau, le silicone conservant sa flexibilité jusqu'à 200°C alors que le nitrile standard durcit de manière significative au-delà de 100°C, l'EPDM présentant une excellente stabilité thermique jusqu'à 150°C et les fluoroélastomères (Viton) offrant des performances supérieures jusqu'à 250°C, ce qui rend la sélection des matériaux cruciale pour les applications spécifiques à la température. Nos tests comparatifs révèlent ces différences de performance grâce à des protocoles de vieillissement accéléré.

Comparaison des performances des matériaux

| Type de matériau | Temp. de service max. | Résistance au vieillissement thermique | Applications typiques |

|---|---|---|---|

| Standard NBR | 100°C | Pauvre | Industrie générale |

| HNBR | 150°C | Bon | Automobile, pétrole et gaz |

| EPDM | 150°C | Excellent | Extérieur, vapeur |

| Silicone | 200°C | Excellent | Haute température, qualité alimentaire |

| Fluoroélastomère | 250°C | Remarquable | Chimie, aérospatiale |

Résultats des tests de vieillissement accéléré

Notre laboratoire mène des études systématiques sur le vieillissement en suivant ASTM D5734 protocoles :

Conditions d'essai :

- Température : 70°C, 100°C, 125°C, 150°C

- Durée : 168, 504, 1008 heures

- Propriétés mesurées : Dureté, résistance à la traction, allongement, déformation rémanente à la compression

Principales conclusions :

- Le NBR présente une augmentation de dureté de 40% après 1000 heures à 100°C

- L'EPDM conserve des propriétés stables jusqu'à 150°C pendant de longues périodes.

- Le silicone présente des changements de propriétés minimes sur toute la plage de température

- Les fluoroélastomères présentent une dégradation des propriétés inférieure à 10% à 200°C

Corrélation des performances dans le monde réel

Les résultats obtenus en laboratoire doivent être en corrélation avec les performances sur le terrain. Nous suivons les installations dans différents environnements :

Applications à haute température :

- Presse-étoupes d'aciérie fonctionnant à une température ambiante de 120°C

- Installations de centrales électriques avec exposition à la vapeur

- Installations solaires dans le désert avec des températures de surface de 80°C

Contrôle des performances :

- Inspection annuelle des scellés et test des propriétés

- Analyse des défaillances des composants retirés

- Corrélation entre les prévisions en laboratoire et les performances sur le terrain

Hassan, qui gère une installation pétrochimique au Koweït, a d'abord spécifié des joints NBR standard pour des raisons de coût. Après avoir constaté des défaillances au bout de six mois en raison des températures ambiantes de 60°C et de l'exposition aux hydrocarbures, il a opté pour nos joints HNBR. La mise à niveau a permis d'éliminer les défaillances et de réduire les coûts de maintenance de 75% sur deux ans, démontrant ainsi la valeur d'une sélection appropriée des matériaux pour les environnements thermiques.

Quel est le rôle du rayonnement UV dans la dégradation des joints ?

L'exposition aux ultraviolets crée des schémas de dégradation uniques qui diffèrent considérablement du vieillissement thermique, ce qui nécessite des formulations de matériaux spécifiques pour les applications extérieures.

Le rayonnement UV provoque une photo-oxydation des surfaces élastomères, créant une couche extérieure fragile alors que le noyau reste souple, ce qui entraîne des fissures en surface qui compromettent l'intégrité de l'étanchéité dans les 2 à 5 ans selon la formulation du matériau et l'intensité des UV, la charge en noir de carbone et les stabilisateurs UV offrant une protection significative contre la dégradation. La compréhension des effets des UV permet d'établir des spécifications appropriées pour les installations extérieures.

Mécanismes de dégradation des UV

Le rayonnement ultraviolet déclenche des réactions chimiques complexes :

Absorption de l'énergie des photons :

- Les longueurs d'onde des UV (280-400 nm) fournissent suffisamment d'énergie pour rompre les liens entre les polymères.

- Les longueurs d'onde plus courtes (UV-B, UV-C) causent des dommages plus graves.

- L'intensité et la durée de l'exposition déterminent le taux de dégradation

Formation de radicaux libres :

- Les liaisons rompues créent des espèces radicales libres réactives

- Les réactions en chaîne propagent les dommages dans toute la structure du polymère

- La présence d'oxygène accélère les processus d'oxydation

Effets de la couche superficielle :

- Dégradation concentrée dans les 50-100 premiers microns

- Création de propriétés différentielles entre la surface et le cœur

- La concentration des contraintes entraîne l'apparition et la propagation de fissures

Classement de la sensibilité des matériaux

La résistance aux UV varie selon les élastomères :

Susceptibilité élevée :

- Caoutchouc naturel : dégradation rapide, fissuration en quelques mois

- NBR standard : dégradation modérée, durcissement de la surface

- EPDM standard : bonne résistance à la base, améliorée par des additifs

Faible sensibilité :

- Silicone : Excellente stabilité aux UV, changements de propriétés minimes

- Fluoroélastomères : Excellente résistance aux UV et à l'ozone

- Composés spécialisés stabilisés aux UV : Protection renforcée par des additifs

Stratégies de protection

Plusieurs approches permettent de minimiser la dégradation due aux UV :

Noir de carbone Chargement :

- Le noir de carbone (30-50 pce) offre une excellente protection contre les UV

- Absorbe l'énergie UV, évitant ainsi les dommages aux polymères

- Il faut trouver un équilibre entre la protection contre les UV et les autres propriétés

Additifs stabilisateurs d'UV :

- Stabilisateurs de lumière à base d'amines encombrées (HALS)5

- Absorbeurs d'UV et antioxydants

- Chargement typique de 1-3% pour une protection efficace

Protection physique :

- Pigmentation pour le dépistage des UV

- Boîtiers ou couvercles de protection

- Installation stratégique pour minimiser l'exposition directe

Essais accélérés aux UV

Nous utilisons plusieurs méthodes d'essai pour évaluer la résistance aux UV :

QUV Essai de l'appareil de mesure des conditions météorologiques :

- Exposition contrôlée aux UV-A ou UV-B

- Conditions cycliques liées à l'humidité et à la température

- Vieillissement accéléré équivalent à des années d'exposition en extérieur

Test d'arc au xénon :

- Simulation du spectre solaire complet

- Plus représentatif de la lumière solaire réelle

- Combiné avec des cycles de température et d'humidité

Comment l'exposition aux produits chimiques affecte-t-elle la performance à long terme des joints d'étanchéité ?

La compatibilité chimique va au-delà des simples tableaux de résistance, impliquant des interactions complexes dépendant du temps qui peuvent modifier considérablement les propriétés et les performances des joints.

Les expositions chimiques affectent les performances des joints par de multiples mécanismes, notamment le gonflement qui réduit les propriétés mécaniques, l'extraction des plastifiants qui entraîne une fragilisation, la fissuration sous contrainte due à des solvants agressifs et la réticulation chimique qui augmente la dureté, les effets variant considérablement en fonction de la concentration, de la température et de la durée d'exposition plutôt qu'en fonction de simples indices de compatibilité. Une évaluation correcte de la résistance aux produits chimiques nécessite des essais d'immersion à long terme dans des conditions réalistes.

Mécanismes d'interaction chimique

Comprendre comment les produits chimiques affectent les élastomères permet de mieux sélectionner les matériaux :

Mécanismes de gonflement :

- Les produits chimiques compatibles pénètrent dans la matrice polymère

- Les chaînes moléculaires se séparent, ce qui réduit les forces intermoléculaires.

- Résultats en termes de croissance dimensionnelle et de dégradation des propriétés

Effets d'extraction :

- Les solvants agressifs éliminent les plastifiants et les auxiliaires de fabrication.

- Le matériau devient cassant et a tendance à se fissurer.

- Le rétrécissement dimensionnel affecte le contact d'étanchéité

Craquement dû au stress :

- Combinaison d'exposition chimique et de stress mécanique

- Les microfissures apparaissent aux points de concentration des contraintes

- Propagation accélérée par une exposition chimique continue

Défis chimiques spécifiques à l'industrie

Les différentes industries présentent des scénarios d'exposition chimique uniques :

Applications pétrolières et gazières :

- Pétrole brut, produits raffinés, fluides de forage

- H2S (gaz acide) provoquant la réticulation du soufre

- Fluides hydrauliques et produits chimiques de complétion

Traitement chimique :

- Acides, bases, solvants organiques

- Agents oxydants entraînant une dégradation rapide

- Exposition à des produits chimiques à haute température

Aliments et produits pharmaceutiques :

- Produits chimiques de nettoyage (solutions CIP)

- Assainisseurs et désinfectants

- Exigences de conformité de la FDA

Tests d'immersion à long terme

Notre évaluation de la résistance chimique va au-delà des tableaux de compatibilité standard :

Protocoles d'immersion prolongée :

- Exposition de 30, 90 et 180 jours à la température de service

- Plusieurs concentrations de produits chimiques testées

- Mesures de la propriété tout au long de la période d'exposition

Suivi des biens :

- Dureté, résistance à la traction, variations de l'élongation

- Gonflement du volume et stabilité dimensionnelle

- Jeu de compression sous exposition chimique

Corrélation avec le monde réel :

- Échantillons de terrain analysés après l'exposition au service

- Comparaison avec les prévisions en laboratoire

- Amélioration continue de la base de données

Quels sont les matériaux qui offrent une meilleure résistance au vieillissement ?

La sélection des matériaux pour la résistance au vieillissement nécessite d'équilibrer de multiples critères de performance tout en tenant compte de la rentabilité et des exigences spécifiques à l'application.

Une résistance supérieure au vieillissement est obtenue grâce aux fluoroélastomères (Viton) pour les environnements chimiques et thermiques extrêmes, à l'EPDM avec un mélange approprié pour l'exposition aux UV en extérieur, au silicone pour la stabilité à haute température, et aux formulations HNBR spécialisées pour la résistance à l'huile combinée à la stabilité thermique, chaque matériau étant optimisé pour des mécanismes de vieillissement spécifiques grâce à une conception minutieuse des mélanges. Notre développement de matériaux se concentre sur la résistance multi-environnementale pour des applications exigeantes.

Options de matériaux haut de gamme

Nos matériaux d'étanchéité haute performance répondent à des défis spécifiques liés au vieillissement :

Fluoroélastomère (FKM) Avantages :

- Résistance chimique exceptionnelle dans un large spectre

- Stabilité thermique jusqu'à 250°C en service continu

- Modifications minimes des propriétés dans des conditions de vieillissement

- Idéal pour les environnements chimiques et thermiques difficiles

Formulations EPDM avancées :

- Excellente résistance à l'ozone et aux UV

- Flexibilité supérieure à basse température

- Résistance à la vapeur et à l'eau chaude

- Economique pour les applications extérieures

Silicone haute performance :

- Propriétés stables de -60°C à +200°C

- Excellente résistance aux UV et à l'ozone

- Options de qualité alimentaire et biocompatibles

- Compression minimale sous cyclage thermique

Stratégies d'optimisation des composés

Amélioration des performances des matériaux grâce à la formulation :

Systèmes antioxydants :

- Les antioxydants primaires empêchent l'oxydation initiale

- Les antioxydants secondaires décomposent les hydroperoxydes.

- Les combinaisons synergiques assurent une protection renforcée

Stabilisation aux UV :

- Noir de carbone pour la protection contre les UV

- Stabilisateurs de lumière à base d'amines encombrées (HALS)

- Additifs absorbeurs d'UV pour les composés transparents

Sélection du système de liaison croisée :

- Durcissement au peroxyde pour la stabilité thermique

- Des systèmes de soufre pour un meilleur rapport coût-efficacité

- Systèmes spécialisés pour la résistance chimique

Recommandations spécifiques à l'application

| Environnement | Premier facteur de vieillissement | Matériau recommandé | Durée de vie prévue |

|---|---|---|---|

| Industrie de l'extérieur | UV + ozone | EPDM (noir de carbone) | 15-20 ans |

| Haute température | Thermique | Silicone ou FKM | 10-15 ans |

| Traitement chimique | Attaque chimique | FKM ou HNBR | 5-10 ans |

| Marine/Offshore | Sel + UV + Thermique | FKM ou EPDM marin | 10-15 ans |

| Transformation des aliments | Produits chimiques de nettoyage | FDA Silicone/EPDM | 3-5 ans |

Analyse coût-performance

Équilibrer les coûts des matériaux et la valeur du cycle de vie :

Considérations sur les coûts initiaux :

- NBR standard : coût initial le plus bas

- EPDM : coût modéré avec de bonnes performances

- Composés spéciaux : Coût initial plus élevé, performances supérieures

Valeur du cycle de vie :

- Réduction de la fréquence de remplacement

- Réduction des coûts de maintenance

- Amélioration de la fiabilité du système

- Réduction des coûts d'immobilisation

Calcul du retour sur investissement :

- Analyse du coût total de possession

- Évaluation de l'impact des coûts de défaillance

- Optimisation du calendrier de maintenance

Conclusion

Le vieillissement environnemental représente l'un des facteurs les plus critiques, mais souvent négligés, de la performance des joints de presse-étoupe. Grâce à nos tests complets et à notre expérience du monde réel, nous avons démontré qu'une sélection appropriée des matériaux et une évaluation de la résistance au vieillissement peuvent prolonger la durée de vie des joints de 3 à 5 fois par rapport aux solutions standard. La clé réside dans la compréhension des mécanismes de vieillissement spécifiques - chaleur, UV et exposition chimique - et dans la sélection de matériaux conçus pour résister à ces défis. Chez Bepto, notre engagement envers la science des matériaux avancés et les tests rigoureux garantit que nos joints offrent des performances fiables tout au long de leur durée de vie prévue, fournissant la valeur à long terme et la tranquillité d'esprit que vos applications critiques exigent. 😉

FAQ sur le vieillissement des joints de presse-étoupe

Q : Quelle est la durée de vie des joints de presse-étoupe dans les applications extérieures ?

A : Des joints correctement sélectionnés devraient durer de 15 à 20 ans dans des applications extérieures si l'on utilise des matériaux EPDM ou silicone stabilisés aux UV avec une charge adéquate de noir de carbone. Les matériaux standard peuvent céder en 2 à 5 ans en raison de la dégradation due aux UV et de la fissuration due à l'ozone.

Q : A quelle température les joints de presse-étoupe standard peuvent-ils résister ?

A : Les joints NBR standard sont limités à 100°C en service continu, tandis que l'EPDM fonctionne bien jusqu'à 150°C, et que les joints en silicone ou en fluoroélastomère peuvent supporter 200-250°C en fonction de la formulation spécifique du composé et des exigences de l'application.

Q : Comment puis-je savoir si mes joints vieillissent et doivent être remplacés ?

A : Rechercher des fissures visibles, un durcissement (augmentation de Shore A >15 points), une perte de flexibilité, une déformation rémanente à la compression >50%, ou des indices IP compromis lors des essais. Une inspection régulière tous les 2 ou 3 ans permet d'identifier le vieillissement avant qu'une défaillance ne se produise.

Q : Les tests de vieillissement accéléré permettent-ils de prédire les performances dans le monde réel ?

A : Oui, lorsqu'ils sont correctement menés conformément aux normes ASTM, les essais de vieillissement accéléré permettent de prédire de manière fiable les performances sur le terrain. Nous établissons une corrélation entre les résultats obtenus en laboratoire et les données recueillies sur le terrain afin de valider nos protocoles d'essai et nos recommandations en matière de matériaux.

Q : Quel est le moyen le plus rentable d'améliorer la résistance au vieillissement des joints ?

A : Le passage du NBR standard à l'EPDM apporte une amélioration significative du vieillissement pour un coût modéré. Pour les environnements extrêmes, le coût plus élevé des fluoroélastomères est justifié par une durée de vie plus longue et des besoins de maintenance réduits.

-

Découvrez comment le système d'évaluation de la protection contre les infiltrations (IP) classe l'efficacité de l'étanchéité des boîtiers électriques. ↩

-

Comprendre le processus chimique par lequel les longues chaînes de polymères sont rompues, ce qui entraîne la dégradation des matériaux. ↩

-

Découvrez cette propriété essentielle qui mesure la capacité d'un matériau à retrouver son épaisseur d'origine après compression. ↩

-

Accédez à la documentation officielle de cette méthode d'essai normalisée pour évaluer la détérioration du caoutchouc dans un four à air. ↩

-

Découvrez le mécanisme chimique des HALS, un additif clé utilisé pour protéger les polymères de la dégradation par les UV. ↩