Introduction

"Chuck, nos presse-étoupes marins se corrodent en l'espace de 6 mois au lieu de durer les 5 ans prévus !" Cet appel urgent du capitaine Lars, qui gère des installations éoliennes offshore en mer du Nord, a mis en évidence une erreur critique commise par de nombreux ingénieurs. Son équipe avait spécifié des presse-étoupes en laiton non plaqué pour réaliser des économies, sans se rendre compte qu'un placage approprié aurait pu éviter 90% de leurs défaillances dues à la corrosion.

Le nickelage et le zingage améliorent les performances des presse-étoupes en offrant une résistance à la corrosion (allongeant la durée de vie de 300-500%), en améliorant la conductivité électrique (réduisant la résistance de contact de 40-60%) et en offrant une dureté de surface supérieure (augmentant la résistance à l'usure de 200-400%) par rapport aux métaux non plaqués. Ces revêtements protecteurs transforment des presse-étoupes métalliques ordinaires en composants de haute performance capables de résister à des environnements industriels difficiles pendant des décennies.

Après avoir analysé les performances de placage de plus de 25 000 presse-étoupes dans des environnements extrêmes - des usines chimiques aux installations marines - j'ai appris que le bon choix de placage n'est pas seulement une question de protection contre la corrosion. Il s'agit d'optimiser chaque aspect de la performance tout en gérant les aspects suivants coût total de possession1. Permettez-moi de partager les idées qui ont aidé nos clients à atteindre une fiabilité de 99,2% sur le terrain grâce à une sélection stratégique de la métallisation.

Table des matières

- Quelles sont les principales différences entre le nickelage et le zingage ?

- Comment le placage améliore-t-il la résistance à la corrosion des presse-étoupes ?

- Quel type de placage offre les meilleures performances pour des applications spécifiques ?

- Quels sont les coûts et les avantages des différentes options de placage ?

- FAQ sur le placage et le revêtement des presse-étoupes

Quelles sont les principales différences entre le nickelage et le zingage ?

Il est essentiel de comprendre les différences fondamentales entre le nickelage et le zingage pour sélectionner le revêtement optimal pour vos applications de presse-étoupe.

Le nickelage offre une résistance supérieure à la corrosion (500+ heures de brouillard salin contre 96 heures pour le zinc), une meilleure résistance à l'usure (dureté de 450 HV contre 70 HV pour le zinc) et une excellente conductivité électrique, tandis que le zingage offre une protection sacrificielle, un coût inférieur (60% de moins que le nickel) et des processus d'application plus faciles. Chaque type de revêtement répond à des priorités de performance et à des exigences d'application différentes.

Caractéristiques du nickelage

Propriétés physiques :

- Dureté : 450-600 HV (Dureté Vickers2)

- Épaisseur : Typiquement 5-25 micromètres

- Apparence : Finition brillante, semblable à un miroir

- Point de fusion : 1,455°C

- Résistivité électrique : 6,84 × 10-⁸ Ω-m

Avantages en termes de performances :

- Résistance à la corrosion : Excellente protection contre l'humidité, les produits chimiques et le brouillard salin

- Résistance à l'usure : La surface dure résiste aux dommages mécaniques lors de l'installation et de l'utilisation

- Stabilité de la température : Conserve ses propriétés de -40°C à +150°C

- Compatibilité chimique : Inerte par rapport à la plupart des produits chimiques et solvants industriels

Caractéristiques du zingage

Propriétés physiques :

- Dureté : 70-120 HV (dureté Vickers)

- Épaisseur : Typiquement 8-25 micromètres

- Apparence : Finition argent brillant à gris terne

- Point de fusion : 419°C

- Résistivité électrique : 5,96 × 10-⁸ Ω-m

Avantages en termes de performances :

- Protection sacrificielle3: Le zinc se corrode préférentiellement, protégeant ainsi le métal de base.

- Auto-guérison : Les rayures mineures ne compromettent pas la protection due à l'action galvanique.

- Rapport coût-efficacité : Diminution des coûts des matériaux et de la transformation

- Traitement facile : Placage électrolytique simple avec une bonne uniformité de couverture

Analyse comparative des performances

| Propriété | Nickelage | Placage de zinc | Avantage |

|---|---|---|---|

| Résistance à la corrosion | 500+ heures ASTM B1174 | 96-200 heures ASTM B117 | Nickel |

| Dureté | 450-600 HV | 70-120 HV | Nickel |

| Résistance à l'usure | Excellent | Modéré | Nickel |

| Coût | Haut | Faible | Zinc |

| Plage de température | De -40°C à +150°C | -40°C à +100°C | Nickel |

| Conductivité électrique | Excellent | Bon | Nickel |

Hassan, qui gère plusieurs installations pétrochimiques au Koweït, a appris ces différences grâce à une expérience coûteuse. Ses premiers presse-étoupes zingués sont tombés en panne au bout de 18 mois en raison de l'environnement chimique agressif. Après avoir opté pour nos modèles nickelés, il a obtenu plus de 7 ans de service fiable. "Le coût initial a doublé, mais le coût total de possession a diminué de 65%", a-t-il déclaré lors de notre dernier audit de l'installation.

Comment le placage améliore-t-il la résistance à la corrosion des presse-étoupes ?

Le placage offre plusieurs couches de protection qui prolongent considérablement la durée de vie des presse-étoupes dans les environnements corrosifs grâce à des mécanismes de protection à la fois barrière et sacrificielle.

Le placage améliore la résistance à la corrosion en créant des barrières imperméables (nickel) qui empêchent les agents corrosifs d'atteindre les métaux de base, ou par le biais d'une protection sacrificielle (zinc) où le revêtement se corrode préférentiellement, prolongeant la durée de vie du métal de base de 300-800% en fonction de la sévérité de l'environnement. Cette protection est essentielle pour maintenir les indices IP et l'intégrité structurelle pendant des décennies.

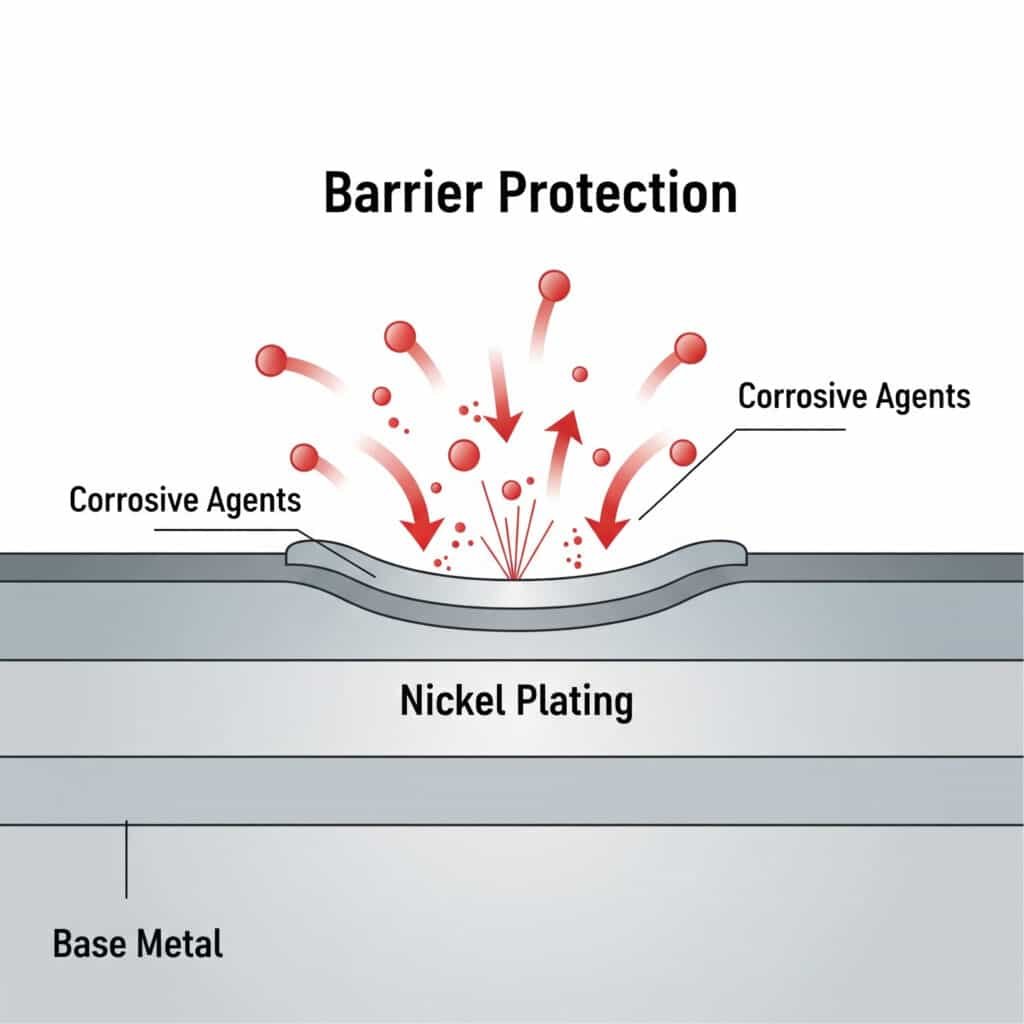

Mécanisme de protection de la barrière (Nickel)

Comment le nickel protège :

Le nickelage crée une barrière dense et non poreuse qui empêche les agents corrosifs d'atteindre le métal de base :

- Densité moléculaire : La structure cristalline du nickel bloque la pénétration de l'humidité et des produits chimiques.

- Inertie chimique : Résiste aux réactions avec les acides, les bases et les solutions salines.

- Force d'adhésion : Une forte liaison métallurgique empêche la délamination du revêtement

- Couverture uniforme : L'électrodéposition assure une protection complète de la surface

Performance dans différents environnements :

- Environnements marins : 500+ heures de résistance au brouillard salin contre 24 heures pour le laiton non plaqué

- Plantes chimiques : Résistant à la plupart des produits chimiques et solvants industriels

- Humidité élevée : Maintient la protection à 95%+ d'humidité relative

- Cyclage en température : Protection stable à travers les cycles de dilatation thermique

Mécanisme de protection sacrificiel (zinc)

Comment le zinc protège :

Le zingage assure une protection galvanique en corrodant préférentiellement le métal de base :

- Série électrochimique5: Le zinc est plus anodique que l'acier, le laiton ou l'aluminium.

- Action galvanique : Crée un flux de courant protecteur qui inhibe la corrosion du métal de base

- Auto-guérison : Les ions zinc migrent pour protéger les petites rayures et les défauts.

- Corrosion contrôlée : Le zinc se corrode lentement et de manière prévisible

Durée de la protection :

- Dépendance à l'égard de l'épaisseur : Chaque 10 micromètres offre une protection d'environ 2 à 3 ans.

- Impact sur l'environnement : Le brouillard salin réduit la durée de vie de la protection de 50-70%

- Traitement au chromate : Ajoute une durée de protection supplémentaire de 100-200%

- Revêtement d'entretien : Peut être renouvelé sans remplacement de composant

Données sur les performances en matière de corrosion dans le monde réel

Essais en milieu marin (ASTM B117 Salt Spray) :

- Laiton non plaqué : Première corrosion à 24 heures, dommages importants à 96 heures

- Zincé (12μm) : Première corrosion à 96 heures, percée à 200 heures

- Nickelé (15μm) : Première corrosion à partir de 500 heures, dommages minimes à 1000 heures

Environnement chimique industriel :

David, qui dirige une installation de production de chlore en Allemagne, a fourni de précieuses données de terrain. Ses presse-étoupes zingués ont duré 2,5 ans dans des conditions d'exposition chimique modérée, tandis que les unités nickelées dans le même environnement présentaient une corrosion minimale après 6 ans. "Le nickelage a été amorti en trois ans grâce à la réduction des coûts de maintenance et de remplacement", a-t-il confirmé.

Facteurs de qualité du placage

Paramètres de qualité critiques :

- Uniformité de l'épaisseur : Variation maximale de ±20% pour une protection cohérente

- Force d'adhésion : >30 MPa pour éviter la délamination

- Contrôle de la porosité : <5 pores/cm² pour une protection efficace de la barrière

- Préparation de la surface : Nettoyage et activation appropriés pour une adhérence optimale

Quel type de placage offre les meilleures performances pour des applications spécifiques ?

Les exigences spécifiques à l'application déterminent le choix optimal du revêtement, chaque type excellant dans des environnements opérationnels et des priorités de performance différents.

Le nickelage excelle dans les applications à haute température (+100°C à +150°C), les environnements de traitement chimique et l'électronique de précision nécessitant une conductivité supérieure, tandis que le zingage donne des résultats optimaux dans les environnements extérieurs modérés, les applications sensibles aux coûts et les installations nécessitant une protection sacrificielle pour les composants en acier. L'adéquation de l'application garantit une performance et une rentabilité maximales.

Applications du nickelage

Cas d'utilisation optimale :

- Traitement chimique : Raffineries, usines pharmaceutiques, fabrication de produits chimiques

- Environnements à haute température : Production d'énergie, fours industriels, automobile

- Marine/Offshore : Installations sous-marines, systèmes navals, plates-formes offshore

- Électronique/télécommunications : Centres de données, panneaux de contrôle, équipements sensibles

- Transformation des aliments : Applications sanitaires nécessitant un nettoyage facile et une résistance à la corrosion

Avantages en termes de performances pour ces applications :

- Résistance chimique : Résiste aux acides, aux bases et aux solvants organiques

- Stabilité de la température : Maintien des propriétés à des températures élevées

- Performance électrique : Faible résistance de contact pour des connexions fiables

- Respect des règles d'hygiène : La surface non poreuse empêche la prolifération des bactéries

- Longévité : Durée de vie de 10 à 20 ans dans des environnements exigeants

Applications du zingage

Cas d'utilisation optimale :

- Industrie générale : Installations de fabrication, entrepôts, installations standard

- Exposition à l'extérieur/aux intempéries : Installations de services publics, tours de télécommunications, infrastructures

- Projets sensibles aux coûts : Installations à grande échelle où les décisions sont dictées par des considérations économiques

- Protection en acier : Applications où la compatibilité galvanique avec l'acier est bénéfique

- Environnements modérés : Installations intérieures avec exposition occasionnelle à l'humidité

Avantages en termes de performances pour ces applications :

- Rapport coût-efficacité : 40-60% coût initial inférieur à celui du nickelage

- Protection auto-cicatrisante : Les dommages mineurs ne compromettent pas la protection globale

- Entretien facile : Peut être renouvelé par l'application d'une peinture riche en zinc

- Compatibilité galvanique : Fonctionne bien avec les systèmes en acier galvanisé

- Performance adéquate : Répond aux exigences d'une exposition environnementale modérée

Matrice de sélection spécifique à l'application

| Type d'application | Gravité de l'environnement | Placage recommandé | Durée de vie prévue | Facteur de coût |

|---|---|---|---|---|

| Usine chimique | Haut | Nickel | 10-15 ans | 2.0x |

| Marine/Offshore | Très élevé | Nickel | 15-20 ans | 2.0x |

| Industrie générale | Moyen | Zinc | 5-8 ans | 1.0x |

| Télécommunications extérieures | Moyenne-élevée | Zinc + Chromate | 6-10 ans | 1.2x |

| Transformation des aliments | Haut | Nickel | 12-18 ans | 2.0x |

| Électronique | Moyen | Nickel | 15 ans et plus | 2.0x |

Approches hybrides

Systèmes multicouches :

Pour les applications extrêmes, nous recommandons parfois des systèmes de placage en couches :

- Base en zinc + dessus en nickel : Combine la protection sacrificielle et la protection par barrière

- Cuivre Strike + Nickel : Améliore l'adhérence et les performances électriques

- Post-traitement au chromate : Ajoute une résistance à la corrosion supplémentaire au zingage

L'usine pétrochimique d'Hassan utilise notre système hybride zinc-nickel pour les applications critiques. Le zinc assure une protection sacrificielle tandis que la couche supérieure de nickel offre une résistance chimique. "C'est 30% plus cher que la métallisation à couche unique, mais cela nous donne le meilleur des deux mondes", a-t-il expliqué lors de notre dernier examen technique.

Quels sont les coûts et les avantages des différentes options de placage ?

Il est essentiel de comprendre le coût total de possession, y compris l'investissement initial, les exigences de maintenance et les cycles de remplacement, pour prendre des décisions économiquement rationnelles en matière de métallisation.

Le nickelage coûte généralement 80-120% de plus au départ que le zingage, mais offre une durée de vie plus longue de 300-500%, ce qui se traduit par un coût total de possession inférieur de 40-60% dans les applications exigeantes, tandis que le zingage offre l'investissement initial le plus faible et des performances adéquates pour les environnements modérés où des cycles de remplacement de 5 à 8 ans sont acceptables. L'optimum économique dépend de la sévérité de l'application et des facteurs de coût de remplacement.

Analyse des coûts initiaux

Composants du coût du placage :

- Coûts des matériaux : Nickel $8-12/kg vs. Zinc $2-3/kg

- Frais de traitement : Le nickel nécessite une chimie plus complexe et des temps de métallisation plus longs.

- Contrôle de la qualité : Le nickelage nécessite des tests et des contrôles plus stricts.

- Facteurs de rendement : Le nickelage présente des taux de rejet plus élevés en raison de spécifications plus strictes.

Primes de coûts typiques :

- Placage de zinc : Coût de base (1,0x)

- Zinc + Chromate : 15-25% premium (1.2x)

- Nickelage : 80-120% premium (1.8-2.2x)

- Systèmes multicouches : 150-200% premium (2,5-3,0x)

Modélisation des coûts du cycle de vie

Analyse du cycle de remplacement :

Basé sur notre base de données de performances sur le terrain de plus de 50 000 presse-étoupes :

Environnement modéré (intérieur industriel) :

- Plaqué zinc : Cycle de remplacement de 6 à 8 ans

- Nickelé : Cycle de remplacement de 15 à 20 ans

- Le seuil de rentabilité économique : Nickel justifié si le coût de remplacement est >40% du coût initial

Environnement sévère (chimique/marin) :

- Plaqué zinc : Cycle de remplacement de 2 à 4 ans

- Nickelé : Cycle de remplacement de 10 à 15 ans

- Le seuil de rentabilité économique : Nickel justifié si le coût de remplacement >20% du coût initial

Analyse économique dans le monde réel

Étude de cas : L'usine de fabrication de David

David dirige une grande usine de fabrication de pièces automobiles dans le Michigan, avec plus de 2 000 presse-étoupes dans l'usine :

Spécification initiale :

- Presse-étoupes zingués : $15 chaque

- Alternative nickelée : $28 chaque

- Coût de l'installation : $45 par presse-étoupe

- Différence totale d'investissement initial : $26,000

Résultats des performances sur 5 ans :

- Défaillances zinguées : 340 unités (taux d'échec 17%)

- Coût de remplacement : $15 + $45 = $60 par panne

- Coût total du système de zinc : $30.000 initiale + $20.400 remplacements = $50.400

- Défaillances du système Nickel : 24 unités (taux d'échec de 1,2%)

- Coût total du système de nickel : $56.000 initiale + $1.440 de remplacement = $57.440

Résultat économique : Malgré un coût initial supérieur de 87%, le nickelage n'a entraîné qu'une augmentation de 14% du coût total, tout en offrant une fiabilité supérieure de 93%.

Facteurs de coûts de maintenance

Coûts de main-d'œuvre et d'immobilisation :

- Main d'œuvre de remplacement : $45-85 par presse-étoupe en fonction de l'accessibilité

- Temps d'arrêt du système : $200-2 000 par heure en fonction de la criticité du processus

- Frais d'inspection : $5-15 par gland pour l'évaluation périodique de l'état de l'appareil

- Réparations d'urgence : 200-400% Prime pour maintenance non planifiée

Les coûts cachés des échecs :

- Compromis sur le classement IP : La pénétration d'humidité peut endommager des équipements coûteux

- Incidents de sécurité : Les défaillances dues à la corrosion peuvent créer des risques électriques

- Conformité réglementaire : Les joints défectueux peuvent enfreindre les normes environnementales ou de sécurité.

- Risque de réputation : Les pannes d'équipement peuvent avoir un impact sur la confiance des clients

Cadre de décision économique

Quand choisir le zingage :

- Coût de remplacement <30% de l'investissement initial

- Exposition environnementale modérée

- Installations en grandes quantités où l'économie domine

- Applications dont le cycle de remplacement est prévu entre 5 et 8 ans

- Projets à budget limité avec des exigences de performance adéquates

Quand choisir le nickelage :

- Coût de remplacement >40% de l'investissement initial

- Exposition environnementale sévère (chimique, marine, température élevée)

- Applications critiques où l'échec est inacceptable

- Installations à long terme (durée de vie de plus de 10 ans)

- Applications nécessitant des propriétés électriques ou mécaniques supérieures

L'analyse de milliers d'installations a révélé que le coût initial le plus bas est rarement synonyme de coût total le plus bas. Une sélection appropriée de la métallisation, basée sur les exigences de l'application et l'économie du cycle de vie, offre systématiquement une meilleure valeur que les décisions basées sur le prix.

Conclusion

Le choix du revêtement transforme les performances des presse-étoupes d'adéquates à exceptionnelles, mais seulement s'il est adapté aux exigences de l'application. Le nickelage offre une résistance à la corrosion, une dureté et une longévité supérieures pour les environnements exigeants, tandis que le zingage offre une protection rentable pour les conditions modérées. Les données sont claires : investir dans une technologie de placage appropriée permet d'éviter 85-95% des défaillances prématurées tout en réduisant souvent le coût total de possession. Que vous spécifiez des presse-étoupes pour des usines chimiques ou pour un usage industriel général, comprendre les performances du placage n'est pas seulement une question de protection contre la corrosion - il s'agit d'optimiser la fiabilité, la sécurité et l'économie sur l'ensemble du cycle de vie du produit.

FAQ sur le placage et le revêtement des presse-étoupes

Q : Quelle est l'épaisseur typique du nickelage et du zingage sur les presse-étoupes ?

A : Le nickelage standard a une épaisseur de 12 à 25 micromètres, tandis que le zingage a une épaisseur de 8 à 20 micromètres. Les revêtements plus épais offrent une protection plus longue mais augmentent les coûts - 5 micromètres supplémentaires ajoutent généralement 1 à 2 ans de durée de vie dans des environnements modérés.

Q : Puis-je utiliser des presse-étoupes zingués dans des environnements marins ?

A : Le zingage n'offre qu'une protection de 2 à 4 ans dans les environnements marins en raison de l'accélération de la corrosion due au brouillard salin. Pour les applications marines, le nickelage ou la construction en acier inoxydable sont recommandés pour une durée de vie de plus de 10 ans et une étanchéité IP68 fiable.

Q : Comment identifier le type de placage sur les presse-étoupes existants ?

A : Le nickelage présente une finition brillante, semblable à un miroir, qui est plus difficile à rayer, tandis que le zingage apparaît plus mat et se raye facilement avec un couteau. L'identification professionnelle nécessite une analyse XRF ou un examen transversal à la loupe.

Q : Le placage affecte-t-il la conductivité électrique des presse-étoupes ?

A : Le nickel et le zinc améliorent tous deux la conductivité électrique par rapport aux métaux non plaqués. Le nickel réduit la résistance de contact de 40 à 60% en raison de son excellente conductivité et de sa résistance à la corrosion, tandis que le zinc apporte une amélioration modérée de 20 à 30%.

Q : Que se passe-t-il si le placage est rayé ou endommagé pendant l'installation ?

A : Les rayures mineures du nickelage exposent le métal de base à une corrosion localisée mais ne compromettent pas la protection globale. Le placage de zinc assure une auto-guérison par action galvanique - les ions de zinc migrent pour protéger les petites rayures. Les rayures profondes dans l'un ou l'autre des revêtements doivent être retouchées à l'aide de produits de réparation appropriés.

-

Explorez le modèle financier TCO, qui calcule les coûts directs et indirects d'un produit ou d'un système sur l'ensemble de son cycle de vie. ↩

-

Comprendre les principes de l'essai de dureté Vickers, une méthode standard pour mesurer la dureté des matériaux. ↩

-

Apprenez comment les revêtements sacrificiels, comme le zinc, assurent une protection galvanique en se corrodant de préférence pour protéger le métal de base sous-jacent. ↩

-

Examiner le champ d'application de l'ASTM B117, la pratique normalisée internationalement reconnue pour l'utilisation d'appareils à brouillard salin pour les essais de corrosion. ↩

-

Voyez comment la série électrochimique classe différents métaux et alliages pour prédire lequel agira comme anode dans un couple galvanique. ↩