Les pannes d'équipement dues à des presse-étoupes de mauvaise qualité entraînent des arrêts de production catastrophiques. Une seule connexion défaillante peut se répercuter en cascade sur l'ensemble de l'installation. temps d'arrêt1 coûtant des milliers de dollars par minute.

Des presse-étoupes fiables évitent 85-95% les temps d'arrêt liés à la connexion en maintenant l'intégrité du joint, en empêchant la pénétration de l'humidité et en garantissant des performances électriques continues dans toutes les conditions d'utilisation.

Hassan m'a appelé à 2 heures du matin le mois dernier : le panneau de contrôle principal de sa raffinerie avait été inondé à la suite d'une défaillance du presse-étoupe du câble $12, entraînant un arrêt de production de $2,3 millions d'euros.

Table des matières

- Pourquoi les temps d'arrêt sont-ils si coûteux dans les opérations industrielles modernes ?

- Comment les défaillances des presse-étoupes déclenchent-elles réellement des arrêts de système à l'échelle du réseau ?

- Quelles sont les industries qui subissent les coûts d'immobilisation les plus élevés en raison des défaillances de connexion ?

- Quel est le retour sur investissement des presse-étoupes fiables par rapport au risque de temps d'arrêt ?

Pourquoi les temps d'arrêt sont-ils si coûteux dans les opérations industrielles modernes ?

Les installations automatisées modernes créent une exposition financière massive où chaque minute de temps d'arrêt se traduit par une perte de revenus significative et une perturbation opérationnelle.

Les coûts des arrêts industriels varient de $50 000 à 500 000 par heure en raison de la perte de production, de l'inefficacité de la main-d'œuvre, des coûts de démarrage et des impacts en cascade sur la chaîne d'approvisionnement qui multiplient le coût initial de la défaillance.

L'anatomie des coûts des temps d'arrêt

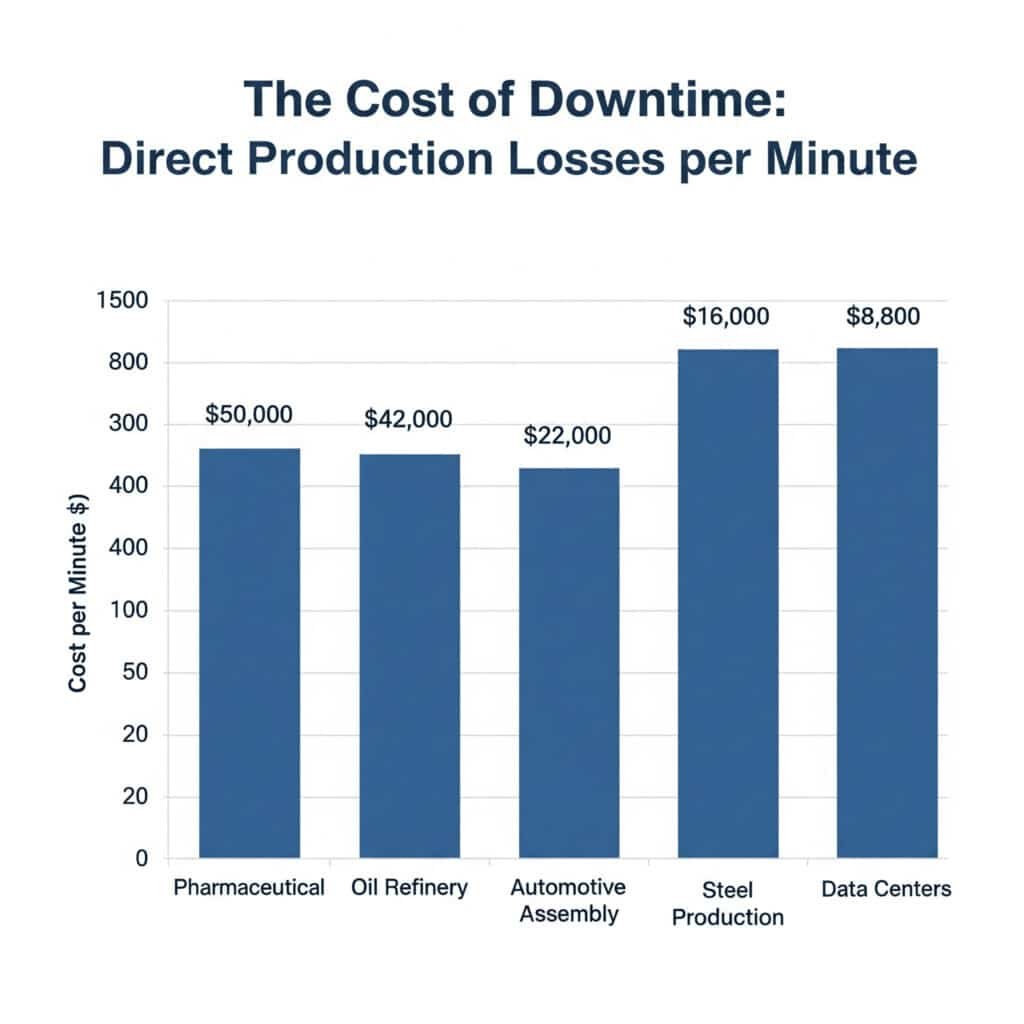

Pertes de production directes

Calcul de l'impact sur les recettes :

- Assemblage automobile: $22 000 par minute

- Raffinerie de pétrole: $42 000 par minute

- Production d'acier: $16 000 par minute

- Pharmaceutique: $50 000 par minute

- Centres de données: $8 800 par minute

Multiplication des coûts de main-d'œuvre

Lorsque la production s'arrête, les coûts de main-d'œuvre ne changent pas :

| Département | Impact du coût de l'inactivité | Taux horaire type |

|---|---|---|

| Opérateurs de production | 100% encore payé | $35-65/heure × 50 travailleurs |

| Équipes de maintenance | 150% (taux des heures supplémentaires) | $45-85/heure × 15 travailleurs |

| Contrôle de gestion | 100% encore payé | $75-150/heure × 10 travailleurs |

| Contrôle de la qualité | 100% encore payé | $40-70/heure × 8 travailleurs |

Coûts de démarrage et de récupération

Dépenses cachées lors du redémarrage :

- Coûts de l'augmentation de la consommation d'énergieConsommation normale au démarrage : 200-400%

- Déchets de matériaux: Produits hors spécifications pendant la stabilisation

- Stress de l'équipement: Usure accélérée due aux cycles thermiques

- Tests de qualité: Validation prolongée avant la production normale

L'expérience d'apprentissage $2.3 millions de Hassan

La répartition des temps d'arrêt de la raffinerie de Hassan illustre la multiplication des coûts :

Échec initial :

- Presse-étoupe défectueux : coût du composant $12

- Pénétration d'humidité dans le panneau de contrôle

- Déclenchement automatique de l'arrêt de sécurité

Effet de cascade :

- Heure 1: Mobilisation de l'équipe d'intervention d'urgence ($15,000)

- Heures 2-4: Diagnostic et achat de pièces ($45,000)

- Heures 5-8: Réparation et séchage du système ($35.000)

- Heures 9-12: Démarrage et stabilisation ($85.000)

- Production perdue: 12 heures × $180 000/heure = $2 160 000

Coût total : $2 340 000 pour une défaillance d'un composant $12 😱

Critères de référence de l'industrie pour les coûts des temps d'arrêt

Secteurs manufacturiers

| L'industrie | Coût horaire moyen | Scénarios de coûts maximaux | Principaux moteurs |

|---|---|---|---|

| Automobile | $1.3M | $2.8M | Production en flux tendu2 |

| Pétrole et gaz | $2.1M | $5.2M | Arrêts de sécurité |

| Acier | $890K | $1.8M | Perturbation du processus thermique |

| Chimique | $1.6M | $3.4M | Pertes dans le processus de traitement par lots |

| Transformation des aliments | $650K | $1.2M | Détérioration et contamination |

Secteurs de services

| L'industrie | Coût horaire moyen | Scénarios de coûts maximaux | Principaux moteurs |

|---|---|---|---|

| Centres de données | $740K | $2.1M | Pénalités SLA |

| Hôpitaux | $450K | $1.8M | Sécurité des patients |

| Aéroports | $320K | $950K | Retards de vols |

| Services financiers | $2.8M | $8.5M | Pertes de change |

L'effet multiplicateur

Perturbation de la chaîne d'approvisionnement

La fermeture de l'usine automobile de David illustre les effets en cascade :

- Impact primaire: $1.3M/h de perte de production

- Pénalités pour les fournisseurs: $200K pour les retards de livraison

- Pénalités pour les clients: $500K pour les envois manqués

- Coûts des stocks: $150K en logistique accélérée

- Multiplicateur total2,2 fois le coût direct des temps d'arrêt

Réputation et impact sur les clients

Conséquences à long terme :

- Confiance des clients: 15-25% réduction dans les commandes futures

- Primes d'assurance: 10-20% augmentation pour les demandes de fiabilité

- Examen réglementaire: Inspections supplémentaires et coûts de mise en conformité

- Le moral des employés: Le stress et la fatigue liée aux heures supplémentaires affectent la productivité

Cadre d'évaluation des risques

Analyse de la probabilité et de l'impact

Probabilité de défaillance du presse-étoupe :

- Catégorie standard2-5% taux de défaillance annuel

- Qualité industrielle: 0,5-1,5% taux de défaillance annuel

- Qualité supérieure: 0,1-0,5% taux de défaillance annuel

Coût annuel prévu du temps d'arrêt :

- Qualité standard : $50K-250K perte attendue

- Qualité industrielle : $12.5K-75K perte attendue

- Qualité supérieure : $2.5K-25K perte attendue

Identification des connexions critiques

Points de connexion à haut risque :

- Panneaux de contrôle principaux: Point de défaillance unique pour l'ensemble des systèmes

- Systèmes de sécurité: L'arrêt de la réglementation déclenche

- Boucles de contrôle de processus: Impact direct sur la production

- Systèmes d'urgence: Sécurité et conséquences environnementales

Comment les défaillances des presse-étoupes déclenchent-elles réellement des arrêts de système à l'échelle du réseau ?

La compréhension des mécanismes de défaillance permet d'identifier des stratégies de prévention et de justifier l'investissement dans des composants fiables.

Les défaillances des presse-étoupes provoquent des arrêts d'exploitation en raison de l'humidité qui provoque des courts-circuits, de la corrosion qui perturbe les signaux et des contraintes mécaniques qui entraînent une perte de connexion dans les systèmes de contrôle critiques.

Mécanismes de défaillance primaires

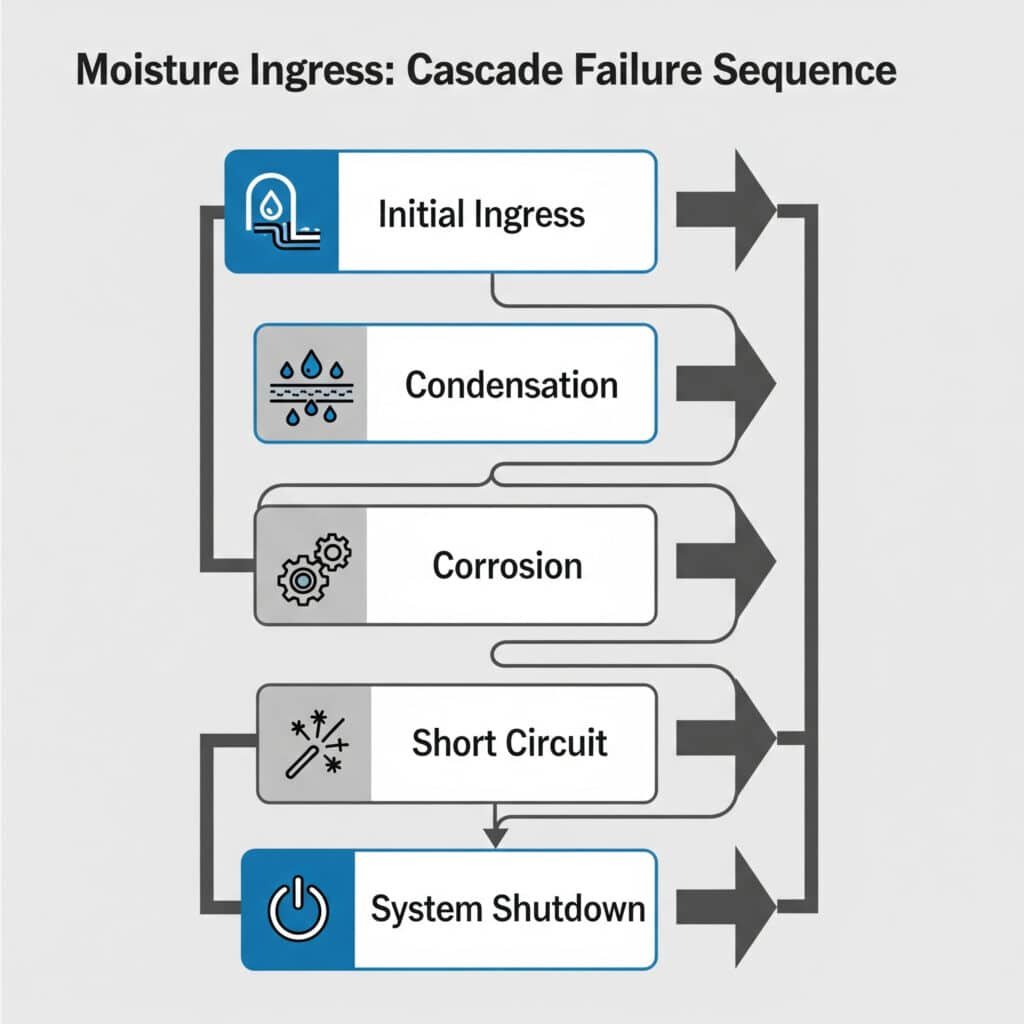

Les infiltrations d'humidité - Le tueur silencieux

Comment cela se passe-t-il ?

- Dégradation des joints: Exposition aux UV, à la température ou aux produits chimiques

- Erreurs d'installation: Couple inadéquat ou joints manquants

- Cyclage thermique: Expansion/contraction des joints d'étanchéité

- Vibrations: Desserrage progressif au fil du temps

Séquence de défaillance en cascade :

- Entrée initiale: De petites quantités d'humidité pénètrent dans le boîtier

- Condensation: Les changements de température créent des gouttelettes d'eau

- Corrosion: Les composants métalliques commencent à s'oxyder

- Court-circuit: Ponts d'eau raccordements électriques

- Arrêt du système: Les systèmes de sécurité déclenchent un arrêt de protection

Analyse des défaillances dans le monde réel

Panneau de contrôle d'Hassan :

- Cause première: Presse-étoupe standard en nylon avec joint détérioré

- Environnement: Installation à l'extérieur, cycles de température -10°C à +45°C

- Mode de défaillance: Le joint s'est fissuré après 18 mois, laissant pénétrer l'humidité

- Détection: 3 Alarme AM en cas de court-circuit du circuit de commande 24V causé par l'humidité

- Impact: Arrêt d'urgence de l'ensemble du train de la raffinerie

Défauts d'interférence électrique

Processus de dégradation du signal :

- Pénétration partielle de l'humidité: Crée des chemins conducteurs

- Boucles de terre3: Connexions électriques non souhaitées

- Bruit du signal: Interférence avec les signaux de contrôle

- Fausses lectures: Les capteurs fournissent des données incorrectes

- Confusion des systèmes de contrôle: Les systèmes automatisés prennent de mauvaises décisions

Analyse des modes de défaillance par environnement

Milieux marins

Facteurs de défaillance accélérée :

- Brouillard salin: Des taux de corrosion 10x plus rapides

- Humidité: Humidité relative constante 80-95%

- Cycle de température: Variations journalières extrêmes

- Vibrations: Action des vagues et vibrations du moteur

Délai de défaillance typique :

- Glandes standard : 6-12 mois

- Glandes marines : 3-5 ans

- Presse-étoupe marin de première qualité : 8-12 ans

Traitement chimique

Défis environnementaux agressifs :

- Vapeurs chimiques: Attaquer les joints en caoutchouc et en plastique

- Températures extrêmesPlage opérationnelle : -40°C à +150°C

- Cycle de pression: Contrainte de dilatation thermique

- Produits chimiques de nettoyage: Procédures de lavage agressives

L'expérience de David dans une usine chimique :

- Presse-étoupe standard en laiton : durée de vie moyenne de 8 mois

- Presse-étoupe résistant aux produits chimiques : Durée de vie moyenne de 4 ans

- Comparaison des coûts : une durée de vie 6x plus longue pour un prix 2,5x = une valeur 2,4x plus élevée

La prévention par la conception

Technologies d'étanchéité avancées

Protection multi-barrières :

- Joint primaire: Joint principal en élastomère technique

- Joint secondaire: Système de joints toriques de secours

- Système de drainage: Trous d'évacuation de l'humidité

- Egalisation de la pression: Les bouches d'aération évitent le vide

Sélection des matériaux pour la fiabilité

| Environnement | Matériau du corps | Matériau du joint | Durée de vie prévue |

|---|---|---|---|

| Intérieur standard | Nylon PA66 | Caoutchouc NBR | 10-15 ans |

| Extérieur/UV | Laiton nickelé | EPDM | 15-20 ans |

| Chimique | Inox 316L | Viton/FKM | 20-25 ans |

| Marine | Inox 316L | Viton + revêtement | 15-20 ans |

Qualité de l'installation Impact

Une installation correcte réduit le risque de défaillance de 80-90% :

Facteurs critiques de l'installation :

- Spécification de couple: Suivre à la lettre les directives du fabricant

- Préparation du fil: Nettoyer et lubrifier les filetages

- Positionnement du joint: Assurer une bonne assise

- Préparation du câble: Dénudage et scellement adéquats

- Protection de l'environnement: Tenir compte de l'angle d'entrée du câble

Surveillance et détection précoce

Indicateurs de maintenance prédictive

Signes avant-coureurs d'une défaillance :

- Taches de corrosion: Oxydation visible autour des connexions

- Connexions desserrées: Augmentation des mesures de résistance

- Détection de l'humidité: Capteurs d'humidité dans les enceintes critiques

- Surveillance des vibrations: Systèmes de détection de desserrage

Mise en œuvre du suivi d'Hassan

Après l'échec de $2.3M, Hassan a mis en œuvre le projet :

- Inspections visuelles trimestrielles: $15K coût annuel

- Essais électriques annuels: $25K coût annuel

- Contrôle de l'humidité: Installation du système $40K

- Coût total de la prévention: $80K annuel

- ROI: Evite un échec majeur = 29x retour sur investissement

Comparaison des coûts de défaillance

Analyse de la défaillance d'un point unique

Coûts de défaillance des connexions critiques :

| Lieu de la défaillance | Impact immédiat | Temps de réparation | Fourchette des coûts totaux |

|---|---|---|---|

| Panneau de contrôle principal | Fermeture complète | 4-12 heures | $500K-6M |

| Système de sécurité | Arrêt de la réglementation | 8-24 heures | $1M-12M |

| Contrôle des processus | Fermeture partielle | 2-6 heures | $200K-3M |

| Systèmes auxiliaires | Fonctionnement dégradé | 1-4 heures | $50K-800K |

Justification de l'investissement dans la prévention

Pour la raffinerie de Hassan avec un coût d'indisponibilité de $180K/heure :

- Coût du presse-étoupe standard: $12 chaque

- Coût de la prime pour les glandes: $85 chaque

- Investissement supplémentaire: $73 par connexion

- Seuil de rentabilité: Evite 24 minutes de temps d'arrêt

- Prévention réelleDurée d'utilisation : 2 340 minutes (une défaillance majeure)

- ROIRendement de l'investissement dans la glande à prime : 9,750%

Quelles sont les industries qui subissent les coûts d'immobilisation les plus élevés en raison des défaillances de connexion ?

Certaines industries sont confrontées à des coûts d'immobilisation disproportionnés en raison des exigences de sécurité, de la complexité des processus et des exigences de conformité réglementaire.

Les industries de transformation telles que le pétrole et le gaz, les produits pharmaceutiques et la fabrication automobile sont confrontées aux coûts d'immobilisation les plus élevés dus aux défaillances de connexion, allant de $500K-5M par heure en raison des arrêts pour raisons de sécurité et des exigences réglementaires.

Industries à très haut risque

Traitement du pétrole et du gaz

Pourquoi les coûts des temps d'arrêt sont extrêmes :

- Exigences en matière d'arrêt de sécurité: Mandats réglementaires pour tout défaut électrique

- Complexité du processus: Les systèmes interconnectés créent des défaillances en cascade

- Complexité du redémarrage8-24 heures pour redémarrer les opérations en toute sécurité

- Valeur du produit: Produits de grande valeur en cours de traitement pendant l'arrêt

Analyse de l'industrie par Hassan :

- Raffinerie moyenne: $180K-350K par heure

- Complexe pétrochimique: $400K-800K par heure

- Plate-forme offshore: $1M-2M par heure (redémarrage en fonction des conditions météorologiques)

- Installation de GNL: $2M-5M par heure (complexité du redémarrage cryogénique)

Fabrication de produits pharmaceutiques

Des facteurs de coûts uniques :

- Pertes dans le processus de traitement par lots: Des lots entiers doivent être éliminés

- Exigences en matière de stérilité: Stérilisation complète de l'installation après contamination

- Validation réglementaire: La FDA exige une documentation détaillée sur le redémarrage

- Valeur du produit: Médicaments de grande valeur en cours de traitement

Exemple de ventilation des coûts :

- Valeur du lot: $2-10M par lot

- Stérilisation des installations: $500K-1M

- Documentation de validation: $200K-500K

- Retards réglementairesDélai de mise sur le marché : 2 à 8 semaines supplémentaires

Fabrication automobile

Vulnérabilité juste à temps :

- Intégration des lignes: La pénurie d'un seul composant entraîne l'arrêt de toute la ligne

- Pénalités pour les fournisseurs: $50K-200K par heure pénalités de retard

- Pénalités pour les clients: $500K-2M pour les fenêtres de livraison manquées

- Changement de modèle: $1M+ coût si l'arrêt perturbe le changement prévu

Domaines d'application à fort impact

Systèmes de contrôle critiques

Applications dont les coûts de défaillance sont les plus élevés :

| Type de système | Coût typique d'un temps d'arrêt | Probabilité de défaillance | Risque annuel |

|---|---|---|---|

| Arrêt d'urgence | $2M-8M par événement | 0.1-0.5% | $2K-40K |

| Contrôle des processus | $500K-3M par événement | 0.5-2% | $2.5K-60K |

| Systèmes de sécurité | $1M-5M par événement | 0.2-1% | $2K-50K |

| Distribution principale | $3M-15M par événement | 0.1-0.3% | $3K-45K |

Conséquences pour l'environnement et la sécurité

Au-delà des pertes de production :

- Amendes environnementales: $100K-10M pour les infractions en matière de rejets

- Violations des règles de sécurité: $50K-1M Pénalités OSHA

- Responsabilité pénale: Responsabilité personnelle des dirigeants

- Déclarations d'assurance: $1M-50M coûts d'assainissement de l'environnement

Exigences de fiabilité spécifiques à l'industrie

L'énergie nucléaire

Exigences extrêmes en matière de fiabilité :

- Classification de sécurité: Exigences de la classe 1E pour les systèmes de sécurité

- Qualification sismique: Résiste aux tremblements de terre

- Résistance aux rayonnementsDurée de vie de 20 ans dans un environnement irradié

- Surveillance réglementaire: Approbation du CNR pour tous les composants

Nos solutions qualifiées pour le nucléaire :

- Construction en acier inoxydable: 316L avec traitement thermique spécial

- Joints résistants aux radiations: Composés d'éthylène-propylène (EPDM)

- Essais sismiques: Qualifié selon les normes IEEE 344

- Documentation: Traçabilité complète des matériaux

Fabrication aérospatiale

Normes de qualité et de fiabilité :

- Certification AS9100: Gestion de la qualité aérospatiale

- Traçabilité des matériaux: Documentation complète de la chaîne de contrôle

- Essais environnementauxPlage opérationnelle : -65°C à +200°C

- Résistance aux vibrations20G opérationnel, 40G de survie

Aliments et produits pharmaceutiques

Exigences sanitaires et réglementaires :

- Conformité à la FDA: Matériaux et construction de qualité alimentaire

- 3A normes sanitaires: Exigences en matière de conception nettoyable

- Conformité HACCP: Analyse des risques et maîtrise des points critiques

- Protocoles de validation: Installation et qualification opérationnelle

Variations géographiques et réglementaires

Exigences de l'Union européenne

Conformité à la directive ATEX :

- Classification des zones: Exigences en matière d'atmosphère explosive

- Marquage CE: Procédures d'évaluation de la conformité

- Organisme notifié: Exigences en matière de certification par un tiers

- Documentation technique: Dossier de conception complet

Normes nord-américaines

Exigences UL et CSA :

- Emplacement dangereux: Classe I, II, III

- Cotes environnementales: Normes d'enceinte NEMA

- Exigences sismiques: Conformité au code du bâtiment

- Protection contre l'éclair d'arc électrique: Considérations relatives à la sécurité électrique

Stratégies d'atténuation des risques par industrie

Approche du pétrole et du gaz

La stratégie de David en matière d'installations pétrochimiques :

- Systèmes redondants: Connexions de secours pour les circuits critiques

- Composants haut de gamme: Uniquement des presse-étoupes antidéflagrants certifiés

- Maintenance préventive: Programmes d'inspection trimestrielle

- Intervention d'urgence: disponibilité de l'équipe de maintenance 24 heures sur 24 et 7 jours sur 7

Approche pharmaceutique

L'usine de fabrication d'API d'Hassan :

- Fournisseurs validés: Uniquement des fournisseurs de composants enregistrés auprès de la FDA

- Contrôle des changements: Approbation formelle de toute modification des composants

- Documentation: Dossiers complets d'installation et d'entretien

- Qualification: IQ/OQ/PQ pour toutes les connexions critiques

Approche automobile

Exigences en matière de production allégée :

- Normalisation: Un seul fournisseur pour tous les presse-étoupes

- Livraison juste à temps: Inventaire géré par le fournisseur

- Systèmes de qualité: Conformité IATF 16949

- Amélioration continue: Événements Kaizen pour la fiabilité

Analyse coûts-avantages par industrie

Cadre de justification des investissements

Industries à haut risque (pétrole et gaz, pharmacie, nucléaire) :

- Prime de l'élément de prime: 300-500% par rapport à la norme

- Valeur de prévention des défaillances: 10 000-50 000x le coût du composant

- Calcul du retour sur investissementRetour sur investissement : 2.000-10.000%

Industries à risque moyen (automobile, alimentaire, chimique) :

- Prime de l'élément de prime: 200-300% par rapport à la norme

- Valeur de prévention des défaillances: 1 000 à 5 000 fois le coût du composant

- Calcul du retour sur investissement: 300-1,600% retour sur investissement

Industries standard (fabrication générale) :

- Prime de l'élément de prime: 150-200% par rapport à la norme

- Valeur de prévention des défaillances: 100-500x le coût du composant

- Calcul du retour sur investissement: 50-250% retour sur investissement

N'oubliez pas que dans les secteurs à haut risque, la question n'est pas de savoir si vous pouvez vous offrir des composants fiables, mais si vous pouvez vous permettre de ne pas en avoir 😉 .

Quel est le retour sur investissement des presse-étoupes fiables par rapport au risque de temps d'arrêt ?

Le retour sur investissement des presse-étoupes de qualité supérieure est l'un des plus élevés dans le domaine de la maintenance industrielle, dépassant souvent 1 000% si l'on tient compte de la prévention des temps d'arrêt.

Les presse-étoupes de qualité supérieure offrent un retour sur investissement de 500 à 5 0000% en évitant les temps d'arrêt uniques qui coûtent 100 à 1 000 fois plus que l'investissement dans les composants, ce qui fait des améliorations de la fiabilité l'un des investissements les plus rentables en matière de maintenance.

Cadre de calcul du retour sur investissement

Formule de base du retour sur investissement

ROI = (coût des arrêts évités - prime de coût du composant) / prime de coût du composant × 100

Analyse du retour sur investissement de la raffinerie de Hassan

Après l'échec de $2.3M, Hassan a calculé le retour sur investissement de la mise à niveau de toutes les connexions critiques :

Investissement :

- 150 points de connexion critiques

- Presse-étoupes ATEX de première qualité : $285 chacun

- Presse-étoupe ATEX standard : $95 chacun

- Investissement dans les primes: $28,500 coût supplémentaire

Réduction des risques :

- Réduction de la probabilité de défaillance90% (de 2% à 0,2% par an)

- Temps d'arrêt évité: 1,8% × $2,3M = $41 400 par an

- ROI annuel: ($41,400 – $2,850) / $28,500 = 135%

- Prévention des défaillances simples RCI: $2,300,000 / $28,500 = 8,070%

Benchmarks de ROI spécifiques à l'industrie

Applications à très haute valeur ajoutée

| L'industrie | Coût du temps d'arrêt/heure | Coût de la prime/Gland | RCI en cas de défaillance unique |

|---|---|---|---|

| L'énergie nucléaire | $5M-15M | $500-1,500 | 3,333-10,000% |

| Raffinage du pétrole | $2M-8M | $200-800 | 2,500-4,000% |

| Pharmaceutique | $1M-10M | $150-600 | 1,667-6,667% |

| Automobile | $500K-3M | $100-400 | 1,250-3,000% |

Applications de valeur moyenne

| L'industrie | Coût du temps d'arrêt/heure | Coût de la prime/Gland | RCI en cas de défaillance unique |

|---|---|---|---|

| Traitement chimique | $200K-2M | $75-300 | 667-2,667% |

| Production d'acier | $150K-1M | $50-250 | 600-2,000% |

| Transformation des aliments | $100K-800K | $40-200 | 500-2,000% |

| Centres de données | $200K-1.5M | $60-300 | 667-2,500% |

Analyse pluriannuelle du retour sur investissement

Étude de cas sur l'usine de fabrication de David

Analyse du coût total de possession sur 5 ans :

Approche standard de la classe :

- Coût initial : 200 glandes × $45 = $9 000

- Échecs attendus : 3 événements sur 5 ans

- Coût du temps d'arrêt : 3 × $1,2M = $3,6M

- Coût de remplacement : $2,700

- Coût total sur 5 ans : $3 611 700

Approche de qualité supérieure :

- Coût initial : 200 glandes × $185 = $37 000

- Défaillances attendues : 0,3 événement sur 5 ans

- Coût du temps d'arrêt : 0,3 × $1,2M = $360 000

- Coût de remplacement : $555

- Coût total sur 5 ans : $397,555

Économies sur 5 ans : $3 214 145

Retour sur investissement de la prime : 11,479% 😉

Calcul du retour sur investissement ajusté au risque

Analyse pondérée par les probabilités

Simulation de Monte Carlo4 pour la raffinerie de Hassan :

Modélisation de scénarios :

- Meilleur cas (probabilité de 90%) : Pas d'échec, ROI = -100% (coût uniquement)

- Très probablement (probabilité de 9%) : 1 échec mineur, ROI = 150%

- Cas le plus défavorable (probabilité de 1%) : 1 échec majeur, ROI = 8,070%

ROI attendu: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Rendement annuel ajusté au risque: 4,05% rendement minimum attendu

Calcul de la valeur d'assurance

Les glandes à primes comme police d'assurance :

- Prime annuelle: $2,850 (coût de mise à niveau amorti)

- Valeur de la couverture: $2.3M prévention des pertes potentielles

- Taux d'assurance effectif: 0,12% de la valeur de couverture

- Équivalent en assurance commerciale2-5% de la valeur de la couverture

- Avantage en termes de valeur: 17-42x mieux que l'assurance commerciale

Analyse du délai de récupération

Délai d'atteinte du seuil de rentabilité

Calcul du délai de récupération par secteur d'activité :

| Niveau de risque du secteur | Prime d'investissement | Valeur de la prévention des défaillances | Période de récupération |

|---|---|---|---|

| Risque très élevé | $500-1,500 | $5M-15M | 1-7 jours |

| Risque élevé | $200-800 | $1M-8M | 2-19 jours |

| Risque moyen | $100-400 | $500K-3M | 1-32 jours |

| Risque standard | $50-200 | $100K-1M | 2 à 80 jours |

RCI cumulatif dans le temps

Projection de Hassan sur 10 ans :

| Année | Investissement cumulé | Défaillances évitées | ROI cumulé |

|---|---|---|---|

| 1 | $28,500 | 0,18 événements | 1,454% |

| 3 | $31,350 | 0,54 événements | 3,968% |

| 5 | $34,200 | 0,90 événements | 6,053% |

| 10 | $42,750 | 1.80 événements | 9,695% |

Financement et justification du budget

Justification des dépenses en capital

Cadre de présentation de l'analyse de rentabilisation :

Résumé :

- Investissement nécessaire: $X premium pour des composants fiables

- Atténuation des risques: Y% réduction de la probabilité d'échec

- ROI attendu: Z% retour sur investissement

- Délai de récupération: W jours/mois

Impact financier :

- Éviter les coûts d'immobilisation: Economies annuelles quantifiées

- Valeur d'assurance: Coût équivalent de l'assurance commerciale

- Amélioration de la productivité: Réduction des frais de maintenance

- Conformité réglementaire: Risque de sanction évité

Analyse de la location ou de l'achat

Pour les grandes installations :

Avantages liés à l'achat de capital :

- Propriété: Contrôle total et droits de modification

- Amortissement: Avantages fiscaux sur la durée de vie des composants

- Coût à long terme: Coût total de possession le plus bas

Avantages des contrats de location/service :

- Flux de trésorerie: Investissement initial moins élevé

- Inclusion des services: Entretien et remplacement inclus

- Mises à jour technologiques: Mises à jour automatiques vers des modèles plus récents

Amélioration continue ROI

Suivi des performances

Indicateurs de performance clés :

- Temps moyen entre les défaillances (MTBF)5: Tendance en matière de fiabilité

- Coût de maintenance par connexion: Mesure de l'efficacité

- Minutes d'arrêt par an: Suivi de la disponibilité

- Coût par unité produite: Efficacité globale de l'équipement

Les résultats de l'amélioration continue d'Hassan

Améliorations d'une année sur l'autre :

| Métrique | Base de référence | Année 1 | Troisième année | Amélioration |

|---|---|---|---|---|

| MTBF | 18 mois | 48 mois | 84 mois | 367% |

| Coût de la maintenance | $450/connexion | $125/connexion | $85/connexion | Réduction 81% |

| Temps d'arrêt non planifié | 48 heures/an | 12 heures/an | 4 heures/an | Réduction 92% |

| ROI global | N/A | 1,454% | 6,053% | Croissance continue |

La valeur stratégique au-delà du retour sur investissement

Avantage concurrentiel

La fiabilité comme facteur de différenciation :

- Confiance des clients: Des performances constantes en matière de livraison

- Réputation sur le marché: Reconnu pour son excellence opérationnelle

- Pouvoir de fixation des prix: Des prix élevés pour un approvisionnement fiable

- Opportunités de croissance: Capacité d'expansion

Valeur de la gestion des risques

Au-delà des rendements financiers :

- Conformité réglementaire: Éviter les sanctions en cas d'infraction

- Protection de l'environnement: Incidents de décharge évités

- Sécurité des travailleurs: Réduction de l'exposition aux accidents

- Continuité des activités: Entretenir des relations avec les clients

N'oubliez pas que les investissements ayant le meilleur retour sur investissement sont souvent ceux qui permettent d'éviter les catastrophes plutôt que de créer des profits - et des presse-étoupes fiables sont exactement ce type d'investissement 😉 .

Conclusion

Des presse-étoupes fiables offrent un retour sur investissement exceptionnel de 500 à 5 0000% en évitant les temps d'arrêt qui coûtent 100 à 1 000 fois plus cher que l'investissement dans les composants.

FAQ sur les coûts d'immobilisation et la fiabilité des presse-étoupes

Q : Comment calculer le coût réel des temps d'arrêt pour mon établissement ?

A : Calculez votre valeur de production horaire (revenus annuels ÷ heures de fonctionnement), ajoutez les coûts fixes de main-d'œuvre pendant les temps d'arrêt, incluez les coûts de remise en état et de déchets, et tenez compte des pénalités imposées aux clients. La plupart des installations ont un impact total de $50K-500K par heure.

Q : Quelle est la différence de fiabilité entre les presse-étoupes standard et les presse-étoupes premium ?

A : Les presse-étoupes de qualité supérieure réduisent les taux de défaillance de 80 à 95% grâce à des matériaux de meilleure qualité, à une étanchéité avancée et à des tests rigoureux. Les presse-étoupes standard présentent généralement un taux de défaillance annuel de 2-5%, tandis que les versions premium présentent un taux de défaillance annuel de 0,1-0,5% dans des conditions similaires.

Q : Combien de temps faut-il généralement pour récupérer l'investissement dans les presse-étoupes de qualité supérieure ?

A : Les délais de récupération varient de quelques jours à quelques mois, en fonction des coûts des temps d'arrêt. Les industries à haut risque, comme le pétrole et le gaz, bénéficient d'un délai de récupération de 1 à 30 jours, tandis que l'industrie manufacturière générale bénéficie d'un délai de récupération de 1 à 6 mois.

Q : Les défaillances des presse-étoupes peuvent-elles réellement provoquer des arrêts d'exploitation de plusieurs millions de dollars ?

A : Oui, absolument. La défaillance d'un seul presse-étoupe peut déclencher des arrêts de sécurité dans les industries de transformation. Nous avons documenté des cas allant de $500K à plus de $10M en coûts totaux suite à la défaillance d'un seul composant dans des raffineries, des usines chimiques et des installations de fabrication.

Q : Quelle est la meilleure façon d'identifier les connexions qui nécessitent des presse-étoupes de qualité supérieure ?

A : Concentrez-vous d'abord sur les points de défaillance uniques, les systèmes critiques pour la sécurité et les zones où les coûts sont élevés. Analysez le chemin critique de votre installation - toute connexion dont la défaillance entraînerait l'arrêt d'opérations majeures justifie des composants haut de gamme avec un potentiel de retour sur investissement de 500%+.

-

Découvrez les éléments clés et les formules utilisées pour calculer le coût réel des temps d'arrêt non planifiés dans les opérations industrielles. ↩

-

Découvrez la stratégie d'inventaire JAT, une méthodologie visant à accroître l'efficacité et à réduire le gaspillage en ne recevant les marchandises qu'au fur et à mesure de leurs besoins. ↩

-

Découvrez comment les courants indésirables entre deux points partageant une masse commune peuvent provoquer des interférences et du bruit dans les circuits électriques. ↩

-

Comprendre comment cette technique mathématique informatisée est utilisée pour prendre en compte le risque dans l'analyse quantitative et la prise de décision. ↩

-

Découvrez comment cet indicateur clé de performance (ICP) mesure le temps écoulé prévu entre les défaillances inhérentes d'un système mécanique ou électronique en fonctionnement normal. ↩