Les fuites de gaz dans les environnements dangereux peuvent être catastrophiques. Un seul joint défectueux dans une installation pétrochimique ou une plate-forme offshore peut déclencher des explosions, des catastrophes environnementales et des pertes de vies humaines. Pourtant, de nombreux ingénieurs ont encore du mal à obtenir une étanchéité au gaz fiable dans les applications d'entrée de câble.

Le scellement étanche au gaz à l'aide de presse-étoupes à barrière nécessite une sélection appropriée des composés, des techniques d'installation précises et des tests d'intégrité réguliers afin d'empêcher la migration des gaz à travers les âmes des câbles et de maintenir les classifications de sécurité dans les zones dangereuses. Ces gaines spécialisées créent des barrières multiples contre la pénétration des gaz tout en maintenant la continuité électrique et la protection mécanique.

Il y a tout juste trois mois, j'ai reçu un appel d'urgence de Hassan, directeur des opérations d'une installation de traitement du gaz naturel au Qatar. Au cours d'inspections de sécurité de routine, des traces de gaz ont été découvertes dans la salle de contrôle électrique - une situation potentiellement explosive. Le coupable ? Des presse-étoupes mal scellés qui permettaient la migration du gaz à travers les interstices des câbles multiconducteurs. Nous avons dû mobiliser notre équipe technique dans les 24 heures pour éviter un arrêt complet de l'installation 😰.

Table des matières

- Qu'est-ce qu'un presse-étoupe à barrière et pourquoi est-il essentiel ?

- Comment fonctionnent les mécanismes d'étanchéité au gaz ?

- Quels sont les éléments clés d'une étanchéité au gaz efficace ?

- Comment sélectionner le presse-étoupe à barrière adapté à votre application ?

- Quelles sont les procédures d'installation et d'essai appropriées ?

- FAQ sur les presse-étoupes étanches au gaz

Qu'est-ce qu'un presse-étoupe à barrière et pourquoi est-il essentiel ?

Il est essentiel de comprendre les presse-étoupes à barrière pour toute personne travaillant dans des installations en zone dangereuse où le confinement des gaz est primordial.

Les presse-étoupes à barrière sont des dispositifs d'étanchéité spécialisés qui empêchent la migration des gaz à travers les âmes et les interstices des câbles, ce qui permet de maintenir les classifications des zones dangereuses en créant de multiples barrières physiques contre la pénétration des gaz explosifs. Ils sont obligatoires dans Zones à risque d'explosion Zone 1 et Zone 21 où des gaz inflammables peuvent être présents.

La science derrière la migration des gaz

La migration des gaz se produit par plusieurs voies dans les installations de câbles standard :

- Interstices de l'âme du câble : Intervalles microscopiques entre les différents conducteurs

- Espaces d'enfilage des conducteurs : Poches d'air dans la construction du fil toronné

- Perméabilité de la gaine : Diffusion moléculaire à travers les matériaux des gaines de câbles

- Lacunes dans l'interface : Dégagements entre le câble et les éléments d'étanchéité du presse-étoupe

Exigences réglementaires

Les normes internationales imposent une étanchéité au gaz dans des applications spécifiques :

| Standard | Champ d'application | Exigences en matière d'étanchéité au gaz |

|---|---|---|

| IEC 60079-14 | Installations en zone dangereuse | Obligatoire pour la zone 1, recommandé pour la zone 2 |

| ATEX 2014/34/EU | Atmosphères explosives européennes | Requis pour les équipements des catégories 1 et 2 |

| Article 501 du NEC | Emplacements dangereux aux États-Unis | Installations de classe I, division 1 et 2 |

| API RP 500 | Industrie pétrolière | Installations en amont et en aval |

Conséquences d'une étanchéité insuffisante

Les risques liés à la migration des gaz vont bien au-delà de la conformité réglementaire :

- Risques d'explosion : Les gaz accumulés peuvent atteindre des concentrations explosives

- Dommages à l'équipement : Les gaz corrosifs attaquent les composants électriques

- Contamination de l'environnement : Libération de gaz toxiques dans des zones sûres

- Arrêts d'exploitation : Les systèmes de sécurité déclenchent des arrêts à l'échelle de l'établissement

- Responsabilité juridique : Non-respect des règles de sécurité

Chez Bepto, nous avons été témoins des conséquences dévastatrices d'une étanchéité au gaz inadéquate. C'est pourquoi nos presse-étoupes subissent des tests rigoureux selon les normes IEC 60079-1, garantissant une performance fiable dans les applications les plus exigeantes.

Comment fonctionnent les mécanismes d'étanchéité au gaz ?

Les principes d'ingénierie qui sous-tendent une étanchéité au gaz efficace font appel à plusieurs technologies complémentaires fonctionnant de concert.

Les mécanismes d'étanchéité au gaz combinent des joints de compression élastomères, des composés d'étanchéité qui pénètrent dans les interstices des câbles et des barrières mécaniques qui bloquent physiquement les voies de passage des gaz. Les systèmes les plus efficaces utilisent des principes d'étanchéité redondants pour garantir la fiabilité même en cas de défaillance d'un mécanisme.

Technologies d'étanchéité primaire

Systèmes d'étanchéité par compression

Les joints de compression traditionnels fonctionnent en déformant des matériaux élastomères autour de la gaine extérieure du câble :

- Avantages : Simple, fiable, rentable

- Limites : Impossible de sceller les interstices de l'âme du câble

- Applications : Scellement environnemental de base, zones non dangereuses

Systèmes d'injection de composés

Les presse-étoupes avancés injectent des produits d'étanchéité dans les interstices des câbles :

- Mécanisme : Les composés à faible viscosité pénètrent dans les interstices des conducteurs

- Processus de maturation : Composés polymériser2 pour former des barrières permanentes

- Efficacité : Bloque les voies de passage microscopiques des gaz

- Durabilité : Maintient l'intégrité du joint pendant plus de 20 ans

Systèmes de barrières mécaniques

Les barrières physiques empêchent la circulation du gaz par d'autres voies :

- Barrières solides : Des disques en métal ou en polymère bloquent les âmes des câbles

- Barrières extensibles : Matériaux qui gonflent lorsqu'ils sont exposés à des gaz

- Systèmes combinés : Plusieurs types de barrières pour la redondance

Chimie des mastics d'étanchéité

L'efficacité des glandes de barrage dépend fortement de la formulation du produit d'étanchéité :

| Type de composé | Propriétés principales | Applications typiques |

|---|---|---|

| Polyuréthane | Excellente adhérence, résistance chimique | Industrie générale, marine |

| Silicone | Stabilité de la température, flexibilité | Applications à haute température |

| Epoxy | Résistance mécanique et durabilité supérieures | Installations permanentes |

| Formulations hybrides | Optimisé pour des types de gaz spécifiques | Applications spécialisées |

L'installation d'Hassan au Qatar : Une étude de cas sur la sélection des composés

Vous vous souvenez de l'installation de traitement du gaz d'Hassan ? Voici comment nous avons résolu leur problème critique d'étanchéité :

Analyse du problème :

- Migration de gaz naturel (méthane) dans les câbles de contrôle à 24 fils

- Environnement haute pression (pression de fonctionnement de 15 bars)

- Plage de température : -10°C à +60°C

- Contamination par le sulfure d'hydrogène nécessitant une résistance chimique

Mise en œuvre de la solution :

- Composé hybride polyuréthane-silicone sélectionné pour une résistance optimale aux gaz

- Mise en place d'un système à double barrière avec des scellés primaires et secondaires

- Technique d'injection sous pression pour une pénétration complète des interstices

- Installation d'un système de contrôle de la pression pour vérifier en permanence l'intégrité des joints d'étanchéité

Résultats :

- Aucune détection de gaz après un test de pression de 72 heures

- L'installation a été remise en service dans les 48 heures

- Les tests de suivi effectués après 6 mois ont confirmé le maintien de l'intégrité du joint.

- Le client a mis en place nos glandes de protection dans l'ensemble de l'établissement (plus de 200 unités).

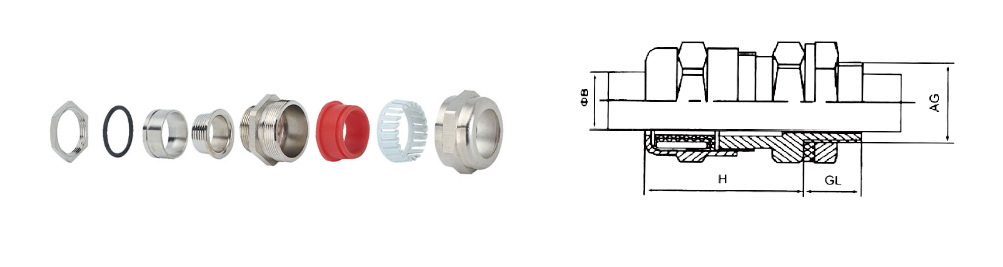

Quels sont les éléments clés d'une étanchéité au gaz efficace ?

Pour obtenir une étanchéité au gaz fiable, il faut comprendre et optimiser chaque composant du système d'étanchéité.

L'efficacité de l'étanchéité au gaz dépend de la conception adéquate du corps du presse-étoupe, du choix du mastic d'étanchéité, de la compatibilité du câble et de la précision des procédures d'installation. Chaque composant doit être optimisé pour les types de gaz, les pressions et les conditions environnementales spécifiques de votre application.

Considérations relatives à la conception du corps du presse-étoupe

Sélection des matériaux

Le matériau du corps du presse-étoupe a un impact direct sur les performances d'étanchéité :

- Laiton (CW617N) : Excellente usinabilité, bonne résistance à la corrosion

- Acier inoxydable 316L : Résistance chimique supérieure, applications marines

- Aluminium : Léger, adapté aux environnements non corrosifs

- Alliages spécialisés : Hastelloy, Inconel pour une exposition chimique extrême

Conception des filetages et tolérances

Le filetage de précision assure une bonne compression du joint :

- Précision du pas de vis : Tolérance de ±0,05 mm pour une compression constante

- Finition de la surface : Ra 1,6μm maximum pour un contact optimal avec le joint.

- Engagement du fil : Au moins 5 filets complets pour l'intégrité mécanique

Spécifications des éléments d'étanchéité

Exigences en matière de scellés primaires

- Compatibilité des matériaux : Doit résister aux types de gaz ciblés

- Rapport de compression : 15-25% pour une étanchéité optimale sans dommages

- Stabilité de la température : Maintien des propriétés sur toute la plage de fonctionnement

- Résistance chimique : Pas de dégradation due aux produits chimiques de traitement

Caractéristiques du joint secondaire

- Fonction de redondance : Mécanisme d'étanchéité indépendant

- Indication d'échec : Détection visuelle ou mesurable de la compromission du joint

- Accès pour l'entretien : Remplaçable sans déconnexion du câble

- Stabilité à long terme : Durée de vie estimée à plus de 20 ans

Compatibilité de la construction du câble

Impact de la configuration du conducteur

Les différentes constructions de câbles présentent des défis différents en matière d'étanchéité :

| Type de câble | Difficultés d'étanchéité | Exigences particulières |

|---|---|---|

| Conducteurs solides | Faible | Joint de compression standard |

| Conducteurs toronnés | Moyen | Pénétration du composé nécessaire |

| Fil souple/fine | Haut | Composés spécialisés à faible viscosité |

| Câbles armés | Très élevé | Processus de scellement en plusieurs étapes |

Considérations sur le matériau de la gaine

Les matériaux de la gaine du câble affectent l'adhérence et la compatibilité du composé :

- Gaines en PVC : Bonne adhérence des composés, perméabilité aux gaz modérée

- Gaines XLPE : Excellentes propriétés électriques, nécessite un primaire pour l'adhérence

- Gaines en PUR : Flexibilité supérieure, compatibilité chimique critique

- Gaines en fluoropolymère : Résistance chimique exceptionnelle, adhérence difficile

Composants du contrôle de la qualité et des essais

Équipement d'essai de pression

- Capacité de pression d'essai : 1,5 fois la pression de service maximale

- Surveillance de la dégradation de la pression : Résolution minimale de 0,1 bar

- Compensation de la température : Mesures précises sur toute la plage de température

- Enregistrement des données : Enregistrement permanent des résultats des tests

Systèmes de détection de gaz

- Niveaux de sensibilité : Capacité de détection des parties par million

- Capteurs spécifiques aux gaz : Optimisé pour les types de gaz cibles

- Temps de réponse : Détection rapide pour les applications de sécurité

- Stabilité de l'étalonnage : Une précision constante dans le temps

Comment sélectionner le presse-étoupe à barrière adapté à votre application ?

Le choix d'un bon presse-étoupe nécessite une analyse systématique de multiples facteurs techniques et environnementaux.

Le choix des presse-étoupes à barrière se fait en fonction du type et de la concentration du gaz, de la pression et de la température de fonctionnement, de la construction et de la taille du câble, des conditions d'exposition à l'environnement et des exigences en matière de conformité aux réglementations. Le processus de sélection doit prendre en compte à la fois les conditions de fonctionnement normales et les scénarios de perturbation potentiels.

Cadre de sélection étape par étape

Phase 1 : Analyse des risques

- Identification du gaz : Déterminer les types de gaz présents

- Évaluation de la concentration : Concentrations maximales de gaz attendues

- Évaluation de la pression : Pressions de fonctionnement et pressions maximales

- Cartographie des températures : Plages de températures normales et extrêmes

- Analyse de la durée : Exposition continue ou intermittente

Phase 2 : Exigences de performance

- Efficacité de l'étanchéité : Exigée taux de fuite (typiquement <10-⁶ mbar-l/s)3

- Pression nominale : Facteur de sécurité au-dessus de la pression maximale de fonctionnement

- Capacité de température : Performance sur toute la plage de température

- Compatibilité chimique : Résistance à tous les produits chimiques de traitement

- Durée de vie : Intervalles d'entretien et cycles de remplacement prévus

Phase 3 : Contraintes d'installation

- Limites d'espace : Espace libre pour l'installation du presse-étoupe

- Conditions d'accès : Accessibilité de la maintenance et des essais

- Acheminement des câbles : Considérations relatives à l'angle d'entrée et au rayon de courbure

- Épaisseur du panneau : Longueur du presse-étoupe et engagement du filetage

- Environnement d'installation : Conditions en salle blanche ou sur le terrain

Lignes directrices de sélection spécifiques à la demande

Installations pétrochimiques

- Gaz primaires : Méthane, éthane, propane, sulfure d'hydrogène

- Matériel recommandé : Acier inoxydable 316L, Hastelloy pour H₂S

- Composés d'étanchéité : A base de fluoroélastomère pour la résistance aux produits chimiques

- Fréquence des tests : Essais de pression mensuels, inspection annuelle du composé

Plates-formes offshore

- Défis environnementaux : Exposition à l'eau salée, cycles de température

- Exigences matérielles : Acier inoxydable super duplex, composés de qualité marine

- Résistance aux vibrations : Conception mécanique améliorée pour l'action des vagues

- Accessibilité : Capacités de surveillance et de diagnostic à distance

Traitement du gaz naturel

- Exigences en matière de haute pression : Pression de fonctionnement jusqu'à 100 bars

- Expansion rapide du gaz : Effets de refroidissement Joule-Thomson4

- Sélection des composés : La flexibilité à basse température est essentielle

- Systèmes de sécurité : Intégration avec les systèmes de détection et d'arrêt des gaz

Cadre d'analyse coûts-avantages

Lors de l'évaluation des options de glandage, il convient de prendre en compte le coût total de possession :

| Facteur de coût | Impact initial | Impact à long terme |

|---|---|---|

| Prix d'achat | Haut | Faible |

| Main d'œuvre pour l'installation | Moyen | Faible |

| Essais et mise en service | Moyen | Moyen |

| Exigences en matière d'entretien | Faible | Haut |

| Conséquences de l'échec | Faible | Très élevé |

| Conformité réglementaire | Moyen | Haut |

Quelles sont les procédures d'installation et d'essai appropriées ?

Même les presse-étoupes de la plus haute qualité sont susceptibles de tomber en panne si les procédures d'installation et d'essai ne sont pas correctes.

Une installation correcte nécessite une préparation de la surface, une application précise du composé, des conditions de durcissement contrôlées et des tests de pression complets pour vérifier l'intégrité de l'étanchéité au gaz. Chaque étape doit être documentée à des fins de conformité réglementaire et de référence pour l'entretien futur.

Préparation avant l'installation

Préparation du câble

- Inspection du câble : Vérifier qu'il n'y a pas de dommages, de contamination ou de défauts

- Vérification des dimensions : Confirmer que le diamètre du câble est conforme aux spécifications du presse-étoupe

- Nettoyage de la gaine : Éliminer tous les contaminants à l'aide de solvants appropriés

- Préparation de base : Dénuder et préparer les conducteurs individuels selon les besoins

- Elimination de l'humidité : Assurer un séchage complet avant l'application du composé

Conditions environnementales

Des conditions d'installation optimales sont essentielles pour le durcissement du composé :

- Plage de température : 15-25°C pour la plupart des composés

- Contrôle de l'humidité : <60% humidité relative

- Prévention de la contamination : Environnement propre et exempt de poussière

- Ventilation : Circulation d'air adéquate pour l'évaporation des solvants

Séquence d'installation

Étape 1 : Assemblage du corps du presse-étoupe

- Appliquer du mastic d'étanchéité sur les filetages du presse-étoupe

- Installer le corps de presse-étoupe en appliquant le couple de serrage approprié (typiquement 40-60 Nm).

- Vérifier l'engagement et l'alignement des filets

- Vérifier le contact et l'étanchéité du panneau

Étape 2 : Installation du câble

- Faire passer le câble dans le corps du presse-étoupe

- Positionner le câble pour un accès optimal au composé

- Installer un support de câble temporaire si nécessaire

- Vérifier la position du câble et la décharge de traction

Étape 3 : Application du composé

- Mixage : Respecter scrupuleusement les ratios du fabricant

- Injection : Utiliser l'injection sous pression pour une pénétration complète

- Réglage du volume : Appliquer la quantité spécifiée pour la taille du câble

- Élimination de l'air : Éliminer les bulles et les vides

- Finition de la surface : Surface lisse pour l'inspection

Étape 4 : Processus de séchage

- Remède initial : Permettre une polymérisation partielle (typiquement 2-4 heures)

- Remède complet : Polymérisation complète (24-48 heures)

- Contrôle de la température : Maintenir une température de durcissement optimale

- Inspection : Contrôle visuel de l'absence de fissures, de vides ou de durcissement incomplet

Procédures d'essai et de vérification

Protocole d'essai sous pression

- Configuration de l'essai : Raccorder la source de pression et l'équipement de surveillance

- Pressurisation initiale : Augmenter progressivement jusqu'à la pression d'essai

- Période de stabilisation : Permettre l'équilibrage de la température et de la pression

- Détection des fuites : Surveillance de la baisse de la pression sur une période donnée

- Documentation : Enregistrer tous les paramètres et résultats des tests

Critères d'acceptation

- Décroissance de la pression : <2% sur une période d'essai de 24 heures

- Contrôle visuel : Absence de défauts visibles ou de défaillance du composé

- Détection de gaz : Pas de gaz détectable aux niveaux de sensibilité spécifiés

- Cycles de température : Maintien de l'intégrité du joint à travers les cycles thermiques

Maintenance et surveillance

Calendrier des inspections de routine

- Mensuel : Inspection visuelle pour détecter les défauts évidents

- Trimestrielle : Essai de pression à pression réduite

- Annuellement : Essai de pression complet et inspection du composé

- Selon les besoins : Après une perturbation du processus ou une exposition à l'environnement

Indicateurs de défaillance

Soyez attentifs à ces signes de compromission du sceau :

- Décroissance de la pression : Perte de pression progressive ou soudaine

- Défauts visuels : Fissures, rétrécissement ou décoloration du composé

- Détection de gaz : Résultats positifs sur les appareils de contrôle des gaz

- Effets de la température : Chauffage ou refroidissement inhabituel à l'emplacement de la glande

Une installation réussie dans le monde réel : Plate-forme de la mer du Nord

Permettez-moi de vous faire part d'une installation difficile que nous avons réalisée l'année dernière sur une plate-forme pétrolière de la mer du Nord. Le projet concernait 48 presse-étoupes dans un module de compression de gaz à haute pression.

Défis du projet :

- Pression de service : 85 bar

- Plage de température : -20°C à +80°C

- Environnement de pulvérisation d'eau salée

- Fenêtres de maintenance limitées (trimestrielles)

- Tolérance zéro pour les fuites de gaz

Approche de l'installation :

- Assemblages de presse-étoupe préfabriqués dans un environnement d'atelier contrôlé

- Formulation d'un composé spécialisé pour les températures extrêmes

- Systèmes d'étanchéité redondants avec contrôle indépendant

- Protocole d'essai complet avec une pression de fonctionnement de 1,5 fois

Résultats après 18 mois :

- Échecs de l'essai de pression zéro

- Aucune fuite de gaz détectable

- Un cycle de température réussi à travers plusieurs saisons

- Satisfaction des clients conduisant à une spécification à l'échelle de la plate-forme

Conclusion

Le scellement étanche au gaz avec des presse-étoupes à barrière est à la fois une exigence de sécurité critique et un défi technique complexe. Le succès dépend de la compréhension des mécanismes de migration des gaz, de la sélection des technologies d'étanchéité appropriées et de la mise en œuvre de procédures d'installation et de test rigoureuses. Chez Bepto, nos presse-étoupes à barrière combinent des composés d'étanchéité avancés avec des corps de presse-étoupes conçus avec précision pour assurer un confinement fiable des gaz dans les applications les plus exigeantes. Que vous travailliez dans le domaine de la pétrochimie, des plates-formes offshore ou des installations de gaz naturel, le choix et l'installation de presse-étoupes appropriés peuvent faire la différence entre un fonctionnement sûr et une défaillance catastrophique.

FAQ sur les presse-étoupes étanches au gaz

Q : Quelle est la durée de vie typique des joints de presse-étoupe ?

A : Les joints de presse-étoupe de qualité durent généralement de 15 à 20 ans dans des conditions de service normales. La durée de vie dépend du type de gaz, de la pression, des cycles de température et de l'exposition à l'environnement. Des tests et un entretien réguliers peuvent prolonger la durée de vie de manière significative.

Q : Peut-on tester les presse-étoupes sans retirer les câbles ?

A : Oui, la plupart des presse-étoupes peuvent être testés sous pression in situ à l'aide d'un équipement de test spécialisé. Le corps du presse-étoupe comporte des orifices d'essai qui permettent d'appliquer et de contrôler la pression sans perturber les connexions de câbles ou les joints composés.

Q : Quelle est la différence entre les presse-étoupes étanches au gaz et les presse-étoupes antidéflagrants ?

A : Les presse-étoupes étanches aux gaz empêchent la migration des gaz à travers les câbles, tandis que les presse-étoupes antidéflagrants contiennent les explosions internes et empêchent la propagation des flammes. De nombreuses applications requièrent les deux caractéristiques, obtenues grâce à des conceptions combinées ou des systèmes de presse-étoupe séparés.

Q : Comment savoir si mes presse-étoupes existants ont besoin d'une barrière d'étanchéité ?

A : L'étanchéité de la barrière est requise dans les zones dangereuses où des gaz inflammables peuvent être présents (Zone 1/2, Classe I Div 1/2). Consultez votre étude de classification des zones dangereuses et les codes applicables tels que la norme IEC 60079-14 ou l'article 501 du NEC pour connaître les exigences spécifiques.

Q : Que se passe-t-il en cas de défaillance d'un joint de presse-étoupe en service ?

A : La défaillance d'un joint peut permettre la migration de gaz dans des zones sûres, ce qui peut créer des risques d'explosion. La plupart des installations disposent de systèmes de détection de gaz qui déclenchent des alarmes et des arrêts de sécurité. Les joints défectueux doivent être réparés immédiatement en utilisant les procédures et les matériaux appropriés.

-

Découvrez le système international de classification des zones dangereuses en fonction de la fréquence et de la durée de la présence de gaz explosifs. ↩

-

Explorer le processus chimique de la polymérisation, où de petites molécules se combinent pour former une barrière polymère solide et stable. ↩

-

Découvrez comment les taux de fuite de gaz sont mesurés et ce que signifient des unités telles que "mbar-l/s" dans les tests d'intégrité de l'étanchéité industrielle. ↩

-

Découvrez l'effet Joule-Thomson, un processus thermodynamique par lequel un gaz sous pression se refroidit rapidement lorsqu'il se dilate. ↩