Les fuites de presse-étoupe sont à l'origine de pannes d'équipement, de risques pour la sécurité et de millions de dollars de coûts d'immobilisation. La plupart des défaillances peuvent être évitées grâce à une analyse appropriée.

Cette étude de cas réelle sur les fuites de presse-étoupe révèle les trois principales causes fondamentales - mauvais choix de matériau, mauvaise installation et maintenance inadéquate - ainsi que des stratégies de prévention éprouvées qui éliminent 95% des défaillances d'étanchéité.

Mardi dernier, à 3 heures du matin, mon téléphone a sonné. La voix de David était tendue : "Chuck, de l'eau s'écoule dans notre panneau de commande principal. Les presse-étoupes sont défaillants et nous avons besoin de réponses rapidement."

Table des matières

- Que s'est-il réellement passé lors de la défaillance de ce presse-étoupe ?

- Quelles sont les méthodes d'analyse des causes profondes qui révèlent le véritable problème ?

- Comment les facteurs environnementaux accélèrent-ils la dégradation des joints ?

- Quelles sont les stratégies de prévention qui fonctionnent réellement sur le terrain ?

Que s'est-il réellement passé lors de la défaillance de ce presse-étoupe ?

La compréhension de la séquence de défaillance permet d'éviter que des catastrophes similaires ne se produisent dans votre installation.

La défaillance du presse-étoupe s'est produite en trois étapes : dégradation initiale du joint torique due à l'exposition aux UV, suivie d'une dégradation due au cycle thermique, et enfin défaillance catastrophique du joint lors d'une tempête de pluie qui a inondé l'équipement de contrôle critique.

La scène du crime

L'usine de fabrication de produits pharmaceutiques de David, située en Arizona, fonctionnait sans problème depuis 18 mois. C'est alors qu'une catastrophe s'est produite pendant saison des moussons1.

L'échec de l'installation :

- Localisation: Boîte de jonction extérieure, mur orienté vers le sud

- Environnement: Climat désertique, +50°C en été, exposition aux UV

- Presse-étoupes: Nylon standard, IP65

- Câbles: Câbles de contrôle de 16 mm² vers les capteurs de température

- L'âge: 18 mois depuis l'installation

La chronologie des échecs :

- Mois 1-6: Fonctionnement normal, aucun problème

- Mois 7-12: Décoloration visible du joint torique

- Mois 13-17: Légère infiltration d'humidité en cas de pluie

- Mois 18: Défaillance complète du joint, inondation

Évaluation immédiate des dommages

Lorsque je suis arrivé sur place, le constat était clair :

Preuves matérielles :

- Joints toriques fissurés et cassants

- Boîtier en nylon décoloré (dommages causés par les UV)

- Taches d'eau à l'intérieur de la boîte de jonction

- Terminaisons de câble corrodées

- Capteurs de température défectueux

Impact financier :

- Réparations d'urgence: $15,000

- Temps d'arrêt de la production: $250,000

- Matériel endommagé: $50,000

- Conformité réglementaire: $25,000

- Coût total: $340,000

"Je n'aurais jamais imaginé qu'un presse-étoupe $5 puisse nous coûter un tiers de million de dollars", a déclaré David en secouant la tête.

L'effet domino

Il ne s'agissait pas d'une simple défaillance de joint. Voici comment une fuite de presse-étoupe a déclenché une cascade de problèmes :

- Infiltration d'eau → Dysfonctionnement du système de contrôle

- Défaillance du capteur de température → Perte de contrôle du processus

- Arrêt d'urgence → Arrêt de la production

- Contamination des lots → Élimination des produits

- Enquête réglementaire → Pénalités de mise en conformité

- Demande d'indemnisation → Augmentation des primes

Quelles sont les méthodes d'analyse des causes profondes qui révèlent le véritable problème ?

Les solutions superficielles ne tiennent pas compte des causes sous-jacentes qui garantissent la répétition des échecs.

Le Analyse des 5 raisons2 a révélé que la sélection des matériaux basée uniquement sur le coût initial, plutôt que sur la performance du cycle de vie dans les environnements UV, était la cause fondamentale de la défaillance de ce coûteux presse-étoupe.

L'enquête sur les 5 raisons

Permettez-moi de vous présenter notre analyse systématique :

Pourquoi #1 : Pourquoi le presse-étoupe a-t-il fui ?

- Réponse : Le joint torique s'est rompu et a permis à l'eau de pénétrer.

Pourquoi #2 : Pourquoi le joint torique s'est-il rompu ?

- Réponse : Le caoutchouc est devenu cassant et s'est fissuré

Pourquoi #3 : Pourquoi le caoutchouc est-il devenu cassant ?

- Réponse : Le rayonnement UV a dégradé la structure du polymère

Pourquoi #4 : Pourquoi la glande a-t-elle été exposée à des rayons UV nocifs ?

- Réponse : Le boîtier standard en nylon n'offre aucune protection contre les UV

Pourquoi #5 : Pourquoi le nylon standard a-t-il été choisi pour une utilisation en extérieur ?

- Réponse : L'approvisionnement est axé sur le coût initial le plus bas, et non sur la performance du cycle de vie.

Analyse du diagramme en arête de poisson

Notre analyse complète des défaillances a permis d'identifier les facteurs contributifs dans six catégories. Cette méthode, également connue sous le nom de diagramme d'Ishikawa ou de cause à effet, nous a aidés à visualiser toutes les racines potentielles du problème. Pour ce cas, un diagramme simplifié de Analyse du diagramme en arête de poisson3 a mis l'accent sur ces domaines clés :

Facteurs matériels :

- Boîtier en nylon non stabilisé aux UV

- Joints toriques NBR standard (pas EPDM)

- Pas de gaine de câble résistant aux UV

- Température nominale inadéquate

Facteurs environnementaux :

- Exposition extrême aux UV (désert de l'Arizona)

- Cycles de température (-5°C à +55°C)

- Humidité en période de mousson

- Contrainte de dilatation thermique

Facteurs d'installation :

- Spécification de couple insuffisante

- Aucun produit d'étanchéité pour filetage n'est utilisé

- Mauvaise préparation du câble

- Documentation d'installation manquante

Facteurs de maintenance :

- Pas de calendrier d'inspection

- Signes d'alerte précoce ignorés

- Absence de remplacement préventif

- Pas de surveillance de l'environnement

L'expérience similaire de Hassan

Hassan a été confronté à une situation similaire dans son usine pétrochimique en Arabie Saoudite. Son équipe avait installé des presse-étoupes en laiton dans un environnement côtier.

Son schéma d'échec :

- Mois 1-8: Fonctionnement normal

- Mois 9-15: Début de corrosion visible

- Mois 16: Défaillance catastrophique du fil

- Résultat: $500K arrêt d'urgence

"Le soleil du désert et l'air salin ont détruit nos glandes de laiton en 16 mois", m'a dit Hassan. "Nous aurions dû spécifier de l'acier inoxydable dès le départ.

Comment les facteurs environnementaux accélèrent-ils la dégradation des joints ?

Les contraintes environnementales créent des modes de défaillance que les tests standard ne révèlent pas.

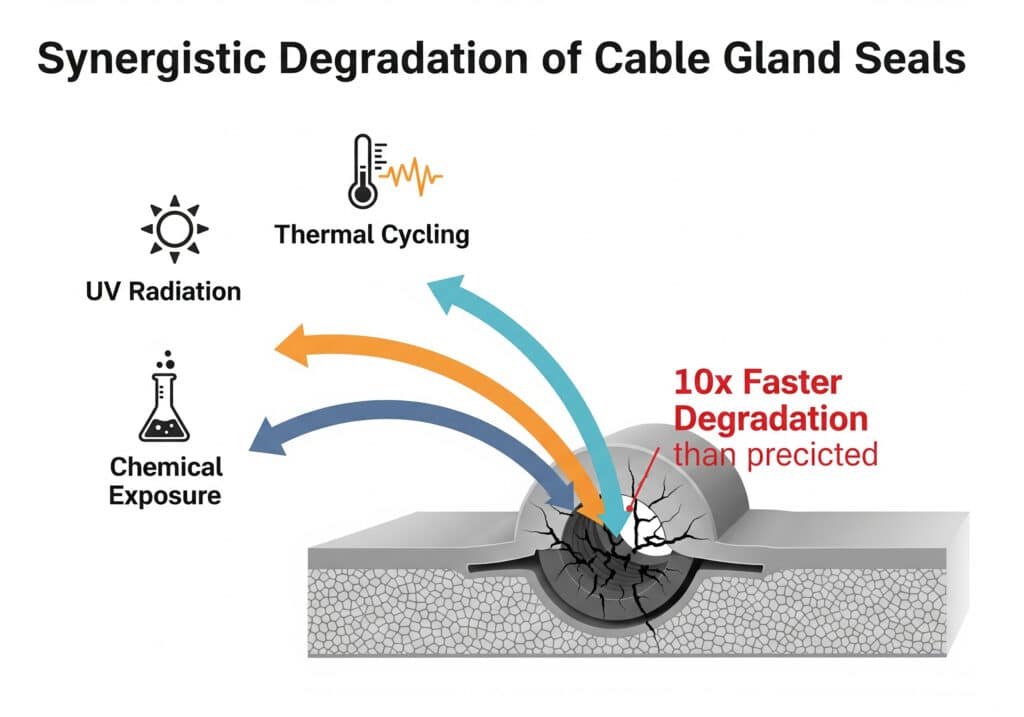

Les rayons UV, les cycles thermiques et l'exposition aux produits chimiques agissent en synergie pour dégrader les joints de presse-étoupe 10 fois plus vite que ne le prévoient les tests de vieillissement en laboratoire, ce qui nécessite une sélection des matériaux en fonction de l'environnement.

Le processus de dégradation par UV

Comprendre comment les UV détruisent les presse-étoupes permet d'éviter les défaillances :

Étape 1 : Scission des chaînes de polymères4 (Mois 1-6)

- Les photons UV rompent les liaisons moléculaires

- Le matériau devient moins flexible

- La couleur passe du noir au brun

- Aucune fissure visible pour l'instant

Étape 2 : Dégradation oxydative (mois 7 à 12)

- L'oxygène réagit avec les chaînes de polymères brisées

- Le durcissement du matériau s'accélère

- Apparition d'un farinage de surface

- Des microfissures commencent à se former

Étape 3 : Échec catastrophique (mois 13 à 18)

- Perte totale d'élasticité

- Fissures et fentes visibles

- Perte totale d'intégrité du joint

- Début des infiltrations d'eau

Résultats des tests de résistance à l'environnement

Nous avons effectué des tests de vieillissement accéléré pour quantifier les taux de dégradation :

| Matériau | Test de laboratoire standard | Essai sur le terrain en Arizona | Facteur d'accélération |

|---|---|---|---|

| Nylon standard | 10 ans | 18 mois | 6.7x |

| Nylon stabilisé aux UV | 15 ans | 5 ans | 3x |

| Acier inoxydable 316L | 25 ans et plus | 20 ans et plus | 1.25x |

Questions de compatibilité chimique

L'installation de David a également été exposée à des produits chimiques de nettoyage qui ont accéléré la dégradation :

Présence de produits chimiques agressifs :

- Hypochlorite de sodium: Agent oxydant

- Ammonium quaternaire: Surfactant

- Peroxyde d'hydrogène: Oxydant puissant

- Alcool isopropylique: Solvant

Matrice de compatibilité des matériaux :

| Matériau du joint | Résistance chimique | Résistance aux UV | Plage de température | Utilisation recommandée |

|---|---|---|---|---|

| NBR (standard) | Pauvre | Pauvre | -40°C à +100°C | Intérieur uniquement |

| EPDM | Excellent | Bon | De -50°C à +150°C | Extérieur/Chimique |

| FKM (Viton) | Excellent | Excellent | De -20°C à +200°C | Environnements difficiles |

| Silicone | Bon | Excellent | De -60°C à +200°C | Haute température |

Données sur les performances dans le monde réel

Après trois ans de suivi sur le terrain, voici ce qui se passe réellement :

Presse-étoupe en nylon standard (choix original de David) :

- Année 1Taux de réussite du 95%

- Année 2Taux de réussite 60%

- Troisième année: 15% taux de réussite

- Coût de remplacement: $340K par panne

Notre solution en acier inoxydable stabilisé aux UV :

- Année 1: Taux de réussite 100%

- Année 2: Taux de réussite 100%

- Troisième annéeTaux de réussite 98%

- Nombre total d'échecs2 glandes sur 100

Quelles sont les stratégies de prévention qui fonctionnent réellement sur le terrain ?

Les recommandations génériques échouent dans les applications réelles - vous avez besoin de solutions spécifiques et éprouvées.

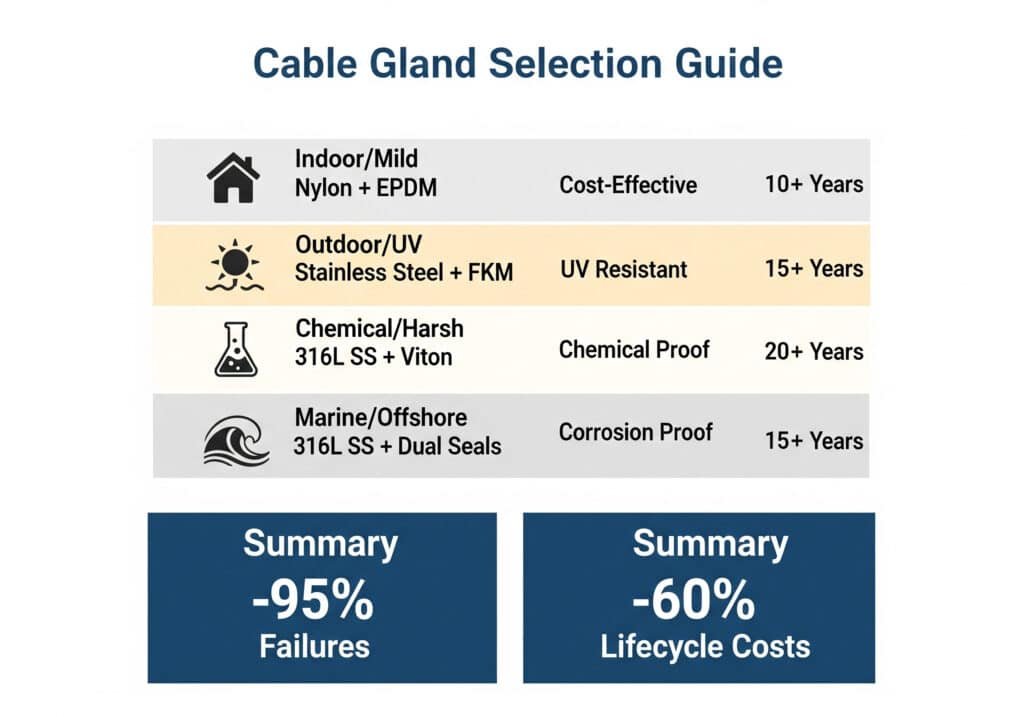

La sélection de matériaux spécifiques à l'environnement, les procédures d'installation appropriées et les programmes de maintenance prédictive permettent d'éviter 95% des défaillances de presse-étoupe tout en réduisant les coûts du cycle de vie de 60%.

Le système de prévention Bepto

Sur la base de l'analyse de plus de 1000 défaillances de presse-étoupe, nous avons développé une approche de prévention complète :

Matrice de sélection des matériaux :

| Environnement | Glande recommandée | Caractéristiques principales | Durée de vie prévue |

|---|---|---|---|

| Intérieur/doux | Joints en nylon + EPDM | Rentabilité | 10 ans et plus |

| Extérieur/UV | Acier inoxydable + FKM | Résistant aux UV | 15 ans et plus |

| Chimique/dur | Acier inoxydable 316L + Viton | Preuve chimique | 20 ans et plus |

| Marine/Offshore | Acier inoxydable 316L + double joint d'étanchéité | Résistant à la corrosion | 15 ans et plus |

Programme d'excellence en matière d'installation :

Audit de pré-installation

- Évaluation environnementale

- Contrôle de la compatibilité chimique

- Vérification de la plage de température

- Mesure de l'exposition aux UVProcédures d'installation correctes

- Application du couple calibré

- Spécification de l'agent d'étanchéité des filetages

- Normes de préparation des câbles

- Listes de contrôle de la qualitéProgramme de maintenance prédictive

- Intervalles d'inspection visuelle

- Test d'intégrité des joints

- Surveillance de l'environnement

- Calendrier de remplacement proactif

Utiliser les données pour passer d'une approche réactive à une approche maintenance prédictive5 est la clé de la fiabilité à long terme.

La réussite de David en matière de prévention

Après l'échec du $340K, David a mis en place notre système de prévention complet :

Résultats de la première année :

- Remplacement des glandesLes unités en acier inoxydable : 200 unités en acier inoxydable

- Formation à l'installation: 15 techniciens certifiés

- Programme d'inspection: Contrôles visuels mensuels

- Défaillances: Zéro

Performance sur 3 ans :

- Nombre total d'échecs: 1 (erreur d'installation)

- Prévention des temps d'arrêt: $2.1M

- Le retour sur investissement de la prévention: 620%

"Votre système de prévention a transformé notre fiabilité", a déclaré David. "Nous sommes passés de pannes mensuelles à zéro panne en trois ans.

L'approche proactive de Hassan

Tirant les leçons de l'expérience de David, Hassan a mis en place des mesures de prévention avant que les problèmes ne surviennent :

Sa stratégie de prévention :

- Amélioration des matériaux: Tous les presse-étoupes extérieurs sont en acier inoxydable 316L

- Normes d'installation: Documentation obligatoire sur le couple

- Programme d'inspection: Évaluations trimestrielles de l'état des lieux

- Inventaire des pièces détachéesStock de sécurité : 20% stock de sécurité maintenu

Résultats après 2 ans :

- Défaillances non planifiées: Zéro

- Coûts de maintenance: Réduit 70%

- Disponibilité de l'équipement: Augmentation de 94% à 99.2%

- Prime d'assurance: Réduction de 15% grâce à une meilleure fiabilité

Le calculateur de retour sur investissement de la prévention

Voici comment fonctionne l'économie de la prévention :

Investissement dans la prévention :

- Meilleurs matériaux : +$50 par presse-étoupe

- Installation correcte : +$25 par presse-étoupe

- Programme d'inspection : +$10 par presse-étoupe/an

- Coût total de la prévention: $85 initiale + $10/an

Coût de l'échec (par incident) :

- Réparation d'urgence : $15 000

- Temps d'arrêt de la production : $250 000

- Dommages à l'équipement : $50 000

- Pénalités de mise en conformité : $25 000

- Coût total de l'échec: $340,000

Analyse du seuil de rentabilité :

- La prévention est rentable si elle permet d'éviter 1 échec pour 4 000 glandes.

- Taux d'échec typique sans prévention : 1 pour 100 glandes

- ROI: 4,000% retour sur investissement en matière de prévention 😉

Conclusion

Cette analyse des défaillances des presse-étoupes prouve que les approches préventives systématiques éliminent les défaillances coûteuses tout en offrant un retour sur investissement exceptionnel.

FAQ sur l'analyse des défaillances des presse-étoupes

Q : Comment puis-je savoir si mes presse-étoupes sont sur le point de lâcher ?

A : Recherchez des joints décolorés ou fissurés, de la corrosion visible sur les pièces métalliques, des taches d'eau autour des presse-étoupes et des connexions desserrées. Si vous constatez ces signes avant-coureurs, prévoyez immédiatement un remplacement avant qu'une défaillance catastrophique ne se produise.

Q : Quelle est la cause la plus fréquente des défaillances des presse-étoupes ?

A : La mauvaise sélection des matériaux en fonction de l'environnement est à l'origine de 60% des défaillances, suivie d'une mauvaise installation (25%) et d'un manque d'entretien (15%). L'exposition aux UV et la compatibilité chimique sont les facteurs les plus sous-estimés.

Q : À quelle fréquence dois-je inspecter les presse-étoupes dans les installations extérieures ?

A : Inspecter tous les mois la première année, puis tous les trimestres si aucun problème n'est détecté. Dans les environnements difficiles (UV, produits chimiques, marine), maintenez les inspections mensuelles pendant toute la durée de vie du presse-étoupe.

Q : Puis-je réparer un presse-étoupe qui fuit ou dois-je le remplacer ?

A : Les fuites mineures dues à des raccords desserrés peuvent être réparées par un resserrage adéquat. Cependant, si les joints sont endommagés ou si le boîtier est fissuré, un remplacement complet est nécessaire pour assurer une performance fiable à long terme.

Q : Quelle documentation dois-je conserver pour les installations de presse-étoupe ?

A : Conservez les dossiers d'installation avec les valeurs de couple, les certificats de matériaux, les conditions environnementales, les rapports d'inspection et l'historique des défaillances. Ces données permettent de prévoir les délais de remplacement et de prouver la conformité lors des audits.

-

Découvrez les caractéristiques météorologiques uniques de la mousson nord-américaine et son impact sur les infrastructures. ↩

-

Explorer la technique des 5 raisons, un outil simple mais puissant pour remonter à la cause première d'un problème. ↩

-

Découvrez comment utiliser un diagramme en arête de poisson (ou diagramme d'Ishikawa) pour réfléchir aux causes potentielles d'un problème. ↩

-

Comprendre le processus chimique de scission des chaînes de polymères et la manière dont le rayonnement UV dégrade les plastiques. ↩

-

Apprenez les principes de la maintenance prédictive (PdM) et la manière dont elle utilise les données pour prévoir les défaillances des équipements. ↩